Изобретение относится к области лазерной обработки, в частности к способам для лазерной обработки материалов, находящихся под водой, и может быть использовано в машиностроении и в других отраслях народного хозяйства.

Известен способ и устройство для лазерной обработки крупногабаритных изделий (RU 2113956, В23К 26/08, 26/12, 1998 г.), которые могут быть использованы при разделке затонувших кораблей, отработавших свой ресурс ядерных реакторов и т.д., а также для сварки изделий различного назначения. Обработку ведут под водой с погружением в воду источника лазерного излучения. Удельный вес источника лазерного излучения уравновешивают с удельным весом воды. Устройство имеет автономный привод перемещения вдоль траектории обработки. Специальное устройство создает разрежение внутри себя. При этом в случае сварки изделий устройство, создающее разрежение, выполнено единой конструкцией с технологическим лазером и раздельно с ним шарнирным узлом. В случае проведения операций разделки технологический лазер выполнен раздельно с устройством и находится по другую сторону от него относительно стенки разделываемого изделия. В процессе работы технологический лазер и отделенное от него стенкой изделия устройство всегда расположены напротив друг друга и синхронно перемещаются вдоль траектории реза.

Недостатком этого устройства, имеющего возможность обрабатывать объекты, находящиеся в воде за счет создания зон разрежения является то, что для создания зон разрежения требуется принятие мер по герметизации, что технически трудно реализовать на глубинах от 1000 м, а также связано с громоздкостью устройства и камеры и сложностью автоматизации.

Наиболее близким является способ и устройство лазерной обработки материалов (WO 2017017142, В23К 26/06, 26/064, 26/14, 2017 г.) предназначенный для обработки заготовок лазерным излучением в струе жидкости, включающий формирование лазерного луча в струе жидкости и одновременную подачу их в зону обработки посредством устройства для лазерной обработки. Лазерное излучение, мало поглощаемое жидкой средой, фокусируется в плоскости выходного отверстия для «соединения» струи жидкости и лазерного луча, и струя жидкости выступает в роли оптического волновода для лазерного излучения (показатель преломления жидкости превышает показатель преломления внешней (газовой) среды.

Недостатками этого способа и устройства для обработки материалов в жидких средах являются то, что из-за равенства показателей преломления внешней среды (морской) и показателя преломления воды подающей струи, обеспечивающей подвод излучения в зону обработки, струя воды не может быть волноводом в водной внешней среде, и как следствие в водной среде этот способ и устройство будет неработоспособно.

Задачей изобретения, является разработка способа для проведения технологических операций, например, резки, сварки, наклепа металлических и иных конструкций в жидкой среде в широком диапазоне давления и температуры внешней среды, в том числе на глубине.

Техническим результатом является возможность обработки лазерным излучением материалов в жидких средах, прозрачных для лазерного излучения, в широком диапазоне давления и температуры внешней среды.

Технический результат достигается в способе лазерной обработки материалов в жидкой среде, включающем формирование лазерного луча в струе жидкости и одновременную подачу их в зону обработки посредством устройства для лазерной обработки, состоящего из генератора лазерного излучения, выполненного с возможностью работы в частотном режиме, оптического элемента, гидравлической камеры с окном для ввода лазерного луча из оптического элемента, устройства подачи жидкости в гидравлическую камеру с выходным отверстием для вывода лазерного луча из гидравлической камеры в струе жидкости, причем предварительно жидкость подвергают фильтрации, термостабилизации с последующим нагнетанием ее в гидравлическую камеру, в выходном отверстии которой установлена форсунка, причем в зоне обработки создают и поддерживают пониженное давление с помощью системы, расположенной между гидравлической камерой и местом лазерной обработки, образующей замкнутый контур, которая, выполнена с возможностью циркуляции потока жидкости через форсунки, попарно установленные по ее торцам на входе для подачи жидкости из внешней среды и выходе для вывода жидкости из нее.

В предлагаемом способе реализована возможность доставки излучения к обрабатываемому материалу струей жидкости без использования эффекта полного внутреннего отражения между ней и окружающей средой за счет формирования тепловой линзы, обеспечивающей увеличение плотности мощности лазерного излучения, достаточного для дальнейшего возникновения нелинейного эффекта Керра (дополнительного увеличения показателя преломления) и последующего канализирования данного лазерного луча в струе жидкости, которая формируется на выходе из гидравлической камеры форсункой, коаксиально совмещенной с лазерным излучением. Для поддержания термо-оптических свойств подающей струи предлагается подавать жидкость в гидравлическую камеру из узла фильтрации, термостабилизации и нагнетания жидкости, дополнительно обеспечивающего возможность обработки материалов в широком диапазоне давления и температур внешней среды. Вышеизложенные решения позволяют обрабатывать материалы в жидких средах. Дополнительно, в данном устройстве для обеспечения режима возгонки в условиях высокого давления внешней среды реализована возможность снижения давления в зоне воздействия лазерного излучения за счет системы создания и поддержания пониженного давления в зоне обработки.

Сущность изобретения поясняется чертежами

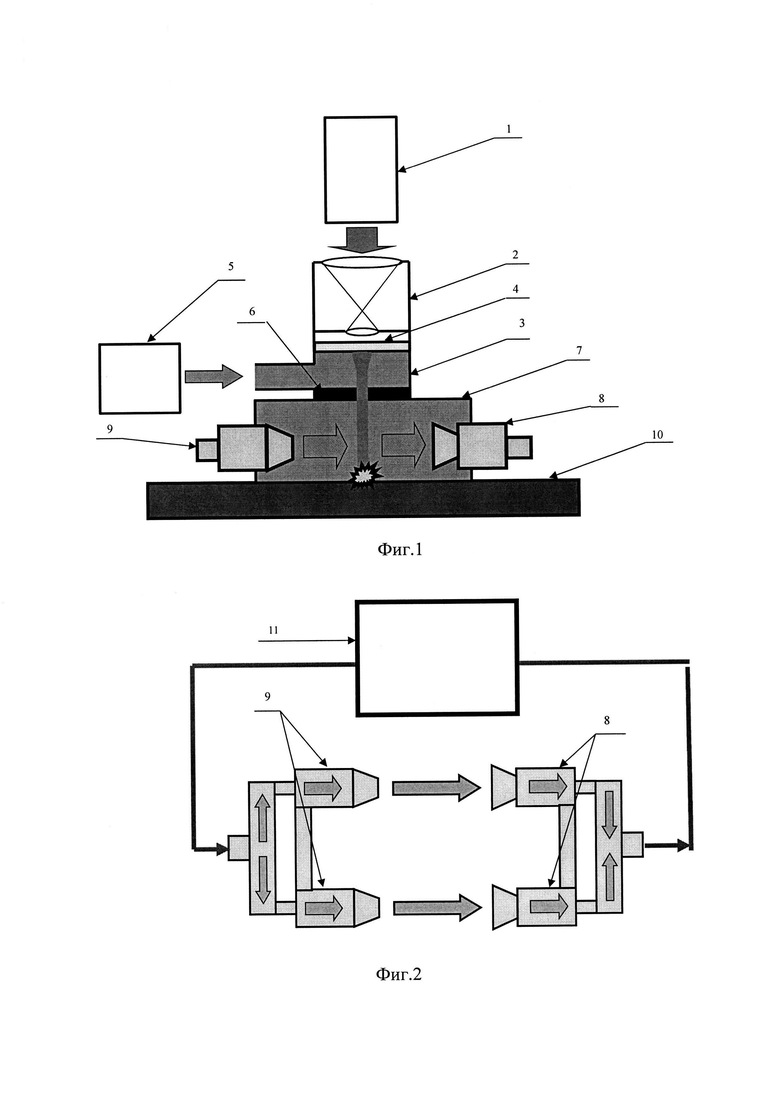

На фиг. 1 представлена схема предлагаемого устройства

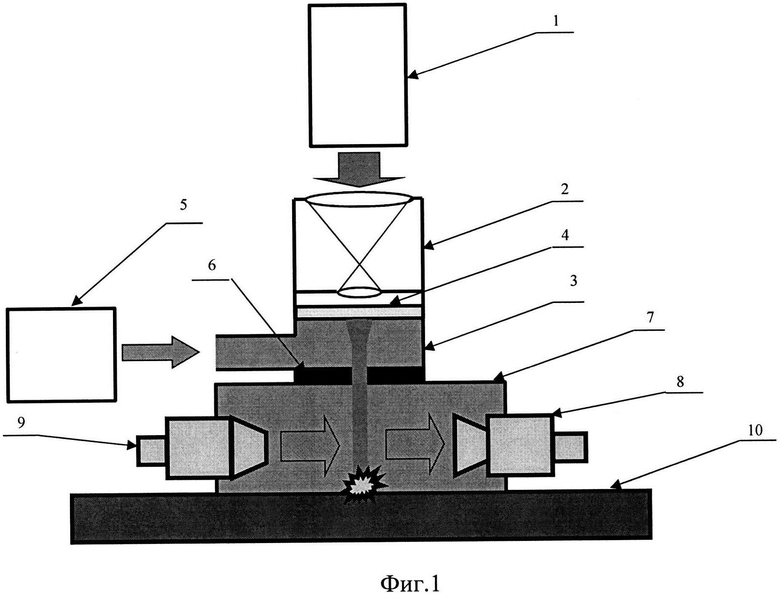

На фиг. 2 изображена система создания и поддержания пониженного давления в зоне обработки

Устройство для лазерной обработки материалов в жидкой среде (Фиг. 1), состоит из генератора лазерного излучения 1, выполненного с возможностью работы в частотном режиме, оптического элемента, например, телескопа 2, гидравлической камеры 3 с окном 4 для ввода лазерного луча из телескопа. Устройство подачи жидкости в гидравлическую камеру 3 выполнено в виде узла 5 фильтрации, термостабилизации и нагнетания жидкости, причем в узле 5 установлены фильтры, термостабилизаторы и насос для нагнетания жидкости (на Фиг. 1 не показаны).

В выходном отверстии гидравлической камеры 3 установлена форсунка 6 для вывода лазерного луча из гидравлической камеры 3 в струе жидкости.

Между гидравлической камерой 3 и местом лазерной обработки материала 10 расположена система 7 создания и поддержания пониженного давления в зоне обработки, образующая замкнутый контур, выполненная с возможностью циркуляции потока жидкости через форсунки 8, 9, попарно установленные по ее торцам на входе для подачи жидкости из внешней среды (форсунки 9) и выходе для вывода жидкости из нее (форсунки 8). Величина пониженного давления в зоне обработки материала обеспечивается скоростью потока, который создается насосом 11 и форсунками 8 и 9 (Фиг. 2).

Устройство работает следующим образом:

В зависимости от конкретного обрабатываемого материала выбирается температура фазового перехода (плавление-возгонка) и в зависимости от нее выбирается необходимое количество теплоты, которое должно быть сообщено материалу (мощность лазерного излучения) и внешнее давление, создаваемое ламинарными потоками жидкости, создаваемыми форсунками 8, 9.

Количество теплоты, подводимое к поверхности обрабатываемого материала, обеспечивается потоком плотности мощности, который формируется следующим образом: лазерное излучение, формируемое в генераторе лазерного излучения 1 поступает в телескоп 2, где путем подбора фокусного расстояния поджимается в коллинеарный пучок до пороговой плотности мощности, необходимой для формирования керровской линзы и через входное окно 4 попадает в гидравлическую камеру 3. В гидравлической камере 3, заполненной специально подготовленной жидкостью, например водой (отфильтрованной от механических частиц и охлажденной до температур ниже 4°С в узле 5) формируется фокусирующая линза, оптическая ось которой коаксиально совмещена с осью форсунки 6. Лазерное излучение после самофокусировки в воде, заполняющей гидравлическую камеру 3, канализируется в струе воды, сформированной форсункой 6 со скоростью истечения, удовлетворяющей тепловому балансу на 4°С. Далее, струя воды с лазерным излучением распространяется в системе 7, образующей замкнутый контур, который отделяет ее от внешней жидкой среды и работает как камера для создания пониженного давления, и поступает в зону обработки материала 10, например конструкционного. После воздействия струя воды, несущая лазерное излучение, вытесняясь, уносит продукты разрушения в принимающую форсунку 8 совместно с обтекающим зону воздействием потоком внешней среды, например морской, создаваемым форсункой 9.

Пример конкретного исполнения

Для реализации способа резки металлических изделий (на примере вырезки отверстий в образцах из сплавов АД0, АД31 и 08х18н10, толщиной 2 мм) был использован генератор лазерного излучения - одномодовый YAG:Nd лазер ЛТИ-103 с длиной волны излучения 1064 нм, работающий в импульсно-периодическом режиме с модуляцией добротности с максимальной средней мощностью излучения 8 Вт при частоте модуляции 1,5-3 кГц.

Лазерный луч заводился в нелинейную среду, представляющую из себя водорастворимые кристаллы DKDP или LiIO3, ориентированные по направлению синхронизма для генерации второй гармоники излучения с длиной волны 1064 мкм. Эффективность перестройки лазерного излучения во вторую гармонику составляла 30-40%. Затем излучение второй гармоники с длиной волны 532 нм, заводилось в телескоп, где лазерный луч поджимался до диаметра 3-4 мм, после чего через окно поступал в гидравлическую камеру, куда нагнеталась специально подготовленная очищенная вода при температуре 4°С. Увеличение мощности лазерного излучения производилось путем увеличения тока на дуговую лампу накачки до порогового значения, при котором лазерный луч испытывал явление самофокусировки и канализирования, после чего через выводную форсунку соосно со струей воды поступал к обрабатываемой поверхности металлических образцов, по поверхности которых распространялись ламинарные потоки воды.

В результате были получены сквозные отверстия в исследуемых образцах, диаметр отверстий составлял от 50 до 100 мкм. Эксперимент проводился при давлениях окружающей среды от 1 до 10 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерной обработки материалов в жидкой среде | 2018 |

|

RU2685306C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ В ОПТИЧЕСКИ ПРОЗРАЧНОЙ ПЛЕНКЕ СВЕРХКОРОТКИМ ИМПУЛЬСОМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2551043C1 |

| МЯГКАЯ ДИАФРАГМА ДЛЯ ЛАЗЕРОВ | 1998 |

|

RU2157034C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЛОТНОГО ТУМАНА ИЗ МИКРОМЕТРОВЫХ И СУБМИКРОМЕТРОВЫХ КАПЕЛЬ | 2000 |

|

RU2242291C2 |

| МЯГКАЯ ДИАФРАГМА ДЛЯ ЛАЗЕРОВ | 1999 |

|

RU2163386C2 |

| СПОСОБ ЛАЗЕРНОГО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В ОПТИЧЕСКИ ПРОЗРАЧНОЙ ТВЕРДОЙ СРЕДЕ | 2003 |

|

RU2295506C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2188084C2 |

| СПОСОБ ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ВЫБРАННЫХ УЧАСТКОВ ПОДЛОЖКИ ПЛЁНКОЙ | 2016 |

|

RU2706446C2 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2008 |

|

RU2370000C1 |

| Способ лазерной обработки материала (варианты) | 2015 |

|

RU2624568C2 |

Изобретение относится к способу лазерной обработки материалов в жидкой среде. Формирование лазерного луча осуществляют в струе жидкости с одновременной подачей их в зону обработки посредством устройства для лазерной обработки. Устройство состоит из генератора лазерного излучения, выполненного с возможностью работы в частотном режиме, оптического элемента, гидравлической камеры с окном для ввода лазерного луча из оптического элемента, устройства подачи жидкости в гидравлическую камеру с выходным отверстием для вывода лазерного луча из гидравлической камеры в струе жидкости. Предварительно жидкость подвергают фильтрации, термостабилизации с последующим нагнетанием ее в гидравлическую камеру. В выходном отверстии камеры установлена форсунка. В зоне обработки создают и поддерживают пониженное давление с помощью системы, образующей замкнутый контур и которая выполнена с возможностью циркуляции потока жидкости через форсунки, попарно установленные по торцам на входе для подачи жидкости из внешней среды и выходе для вывода жидкости из камеры. Техническим результатом является возможность обработки лазерным излучением материалов в жидких средах, прозрачных для лазерного излучения, в широком диапазоне давления и температуры внешней среды. 2 ил., 1 пр.

Способ лазерной обработки материалов в жидкой среде, включающий формирование лазерного луча в струе жидкости и одновременную подачу струи жидкости и лазерного луча в зону обработки, отличающийся тем, что используют устройство для лазерной обработки, состоящее из генератора лазерного излучения, выполненного с возможностью работы в частотном режиме, оптического элемента, гидравлической камеры с окном для ввода лазерного луча из оптического элемента, форсунки, установленной в выходном отверстии камеры, устройства подачи жидкости в гидравлическую камеру, выполненного в виде узла фильтрации, термостабилизации и нагнетания жидкости в упомянутую камеру, и системы создания и поддержания пониженного давления в зоне обработки, которая выполнена с возможностью циркуляции потока жидкости через форсунки, попарно установленные по ее торцам на входе для подачи жидкости из внешней среды и выходе для вывода жидкости из нее, и которую располагают между гидравлической камерой и местом лазерной обработки, при этом предварительно в упомянутом узле жидкость фильтруют и охлаждают и подают в гидравлическую камеру, в которой формируют керровскую линзу, оптическую ось которой коаксиально совмещают с осью форсунки в ее выходном отверстии, затем лазерное излучение подают в гидравлическую камеру для самофокусировки, через форсунку со струей жидкости в систему создания и поддержания пониженного давления и затем в зону обработки.

| WO 2017017142 A1, 02.02.2017 | |||

| Способ лучевой сварки | 1989 |

|

SU1703334A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| ЛАЗЕРНАЯ МИКРООБРАБОТКА И СПОСОБЫ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2365477C2 |

| Приспособление для раскружаливания сводов | 1928 |

|

SU9724A1 |

| US 20110042362 A1, 24.02.2011 | |||

| US 20170326688 A1, 16.11.2017 | |||

| US 6720522 B2, 13.04.2004. | |||

Авторы

Даты

2019-06-21—Публикация

2018-06-09—Подача