Изобретем ..} относится к , в частности гехнилог IM ,. чевсн 1 Сг;:ркп высоко- концоктрироваи1:ч М .. источ чкп..-.и энергии

ИЗДАЛИЙ ИЗ СПлЯ .О Металлов И СПЛЗВОП.

склонных к рекристаллизации под действием термического 1;игла (с R : -:: к и), чоких как тугоплавкие металлы; деформирован и wo стллн. сплавы из основе меди, алюминия, титана ti др.

Целью изоЗрегекия является повышение качества спарных соединений.

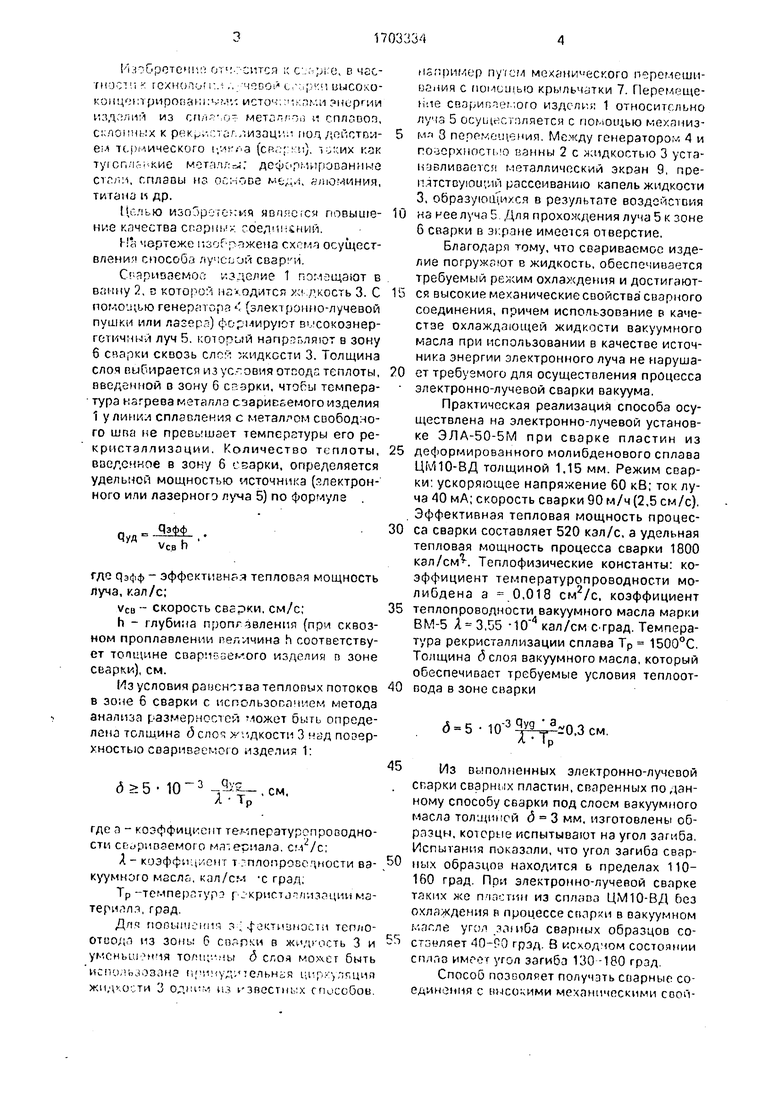

На чертеже изображена схема осуществления способа лучевой свзр:ги.

Спариваемое; изделие 1 помещают в ванну 2, з которой находится жкдкость 3. С помощью генератора {злектронно-лучевой пушки или лазера) формируют высокоэнер- гетичный луч 5. который направляют в зону 6 сварки сквозь слой жидкости 3. Толщина слоя выбирается из условия отгюда теплоты, введенной в зону 6 сварки, чтобы темпера- тура нзгрева металла сзаривгемого изделия 1 у линии сплавления с металлом свободного шва не превышает темперзтуры его рекристаллизации. Количество теплоты, введенное в зону б сварки, определяется удельной мощностью источника (электронного или лазерного луча 5) по формуле .

Руд

где РЭФФ - эффективная тепловая мощность луча, кал/с;

VCB - скорость сварки, см/с;

h - глубина пропгзвления (при сквозном проплавлении величина h соответствует толщине свариваемого изделия п зоне сварки), см.

Из условия равенства теплопых потоков в зоне б сварки с использованием метода анализа размерностей может быть определена толщина 6 слоя жидкости 3 над поверхностью свариваемого изделия 1:

10

-3 QvSL

А То с

где а - коэффициент температуропроводности спариваемого материала,

А - коэффициент т оплопрове.чности вакуумного масла, кал/см -с град,

Тр -температур гокрисип/глзации ма- териллз, град.

Для повышения з- „ фактианости тепло- отсода из зоны 6 свлрки в жидкость 3 и уменьшения то/мц .-ны 6 слоя МОАСТ быть )льзозонэ Г||ч1муди7ельноЯ i,i p.v y.TriUnn жидкости 3 одним из известных способов.

например путем механического перемешивания с помощью крыльчатки 7. Перемещение свзриппег.юго изделии 1 относительно луча 5 осуществляется с помощью механизмя 3 перемещения. Между генератором 4 и поверхностью ванны 2 с жидкостью 3 устанавливается металлический экран 9, препятствующий рассеиванию капель жидкости 3, образующихся в результате воздействия

на нее луча 5. Для прохождения луча 5 к зоне б сварки в экране имеется отверстие.

Благодаря тому, что свариваемое изделие погружают в жидкость, обеспечивается требуемый режим охлаждения и достигаются высокие механические свойства сварного соединения, причем использование в качестве охлаждающей жидкости вакуумного масла при использовании в качестве источника энергии электронного луча не нарушает требуемого для осуществления процесса злектронно-лучевой сварки вакуума.

Практическая реализация способа осуществлена на электронно-лучевой установке ЭЛА-50-5М при сварке пластин из

деформированного молибденового сплава ЦМ10-ВД толщиной 1.15 мм. Режим сварки: ускоряющее напряжение 60 кВ; ток луча 40 мА; скорость сварки 90 м/ч (2,5 см/с). . Эффективная тепловая мощность процесса сварки составляет 520 кал/с, а удельная тепловая мощность процесса сварки 1800 кал/см -. Теплофизические константы: коэффициент температуропроводности молибдена а 0,018 см2/с. коэффициент

теплопроводности вакуумного масла марки ВМ-5 А 3,55 кал/см страд. Температура рекристаллизации сплава Тр 1500°С. Толщина (5 слоя вакуумного масла, который обеспечивает требуемые условия теплоотвода в зоне сварки

(5 5 . .Зсм.

А Ip

Из выполненных электронно-лучевой спарки сварных пластин, сваренных по данному способу сварки под слоем вакуумного масла толщиной (5 3 мм, изготовлены образцы, которые испытывают на угол загиба. Испытания показали, что угол загиба сварцых образцов находится в пределах 110- 160 град. При электронно-лучевой сварке таких же пластин из сплава ЦМ10-ВД без охлаждения в процессе с парки в вакуумном маг.ле угол сварных образцов состзвляет 40-90 град. В исходном состоянии с плаз имеет угол загиба 130-180 град.

Способ позволяет получать спарные соединения с высокими механическими соойстгйми и увеличить общую производительность процесса получения сопрных соединений при электронно-лучевой сварке за счет уменьшения времени выдержки изделия в сварочной каг/.ере в процессе ее охлаждения до температур, при которых металл сварного соединения не взаимодействует с газами, входящими в состав атмосферного воздуха.

Формула изобретения 1. Способ лучевой сварки, при котором луч направляют в зону сварки свариваемого изделия через слой жидкости на его поверхности, отличающийся тем, что, с целью повышения качества сварного соединения, свариваемое изделие погружают в жидкость, а толщину слоя жидкости над поверхностью свариваемого изделия устанавливают из условия

(

-3 Чуд а

0

5

Я -Тр

где б- толщина слоя жидкости над поверхностью свариваемого изделия, см;

а - коэффициент температуропроводности металла свариваемого изделия, см /с;

А- коэффициент теплопроводности жидкости, кал/см -с трэд;

Тр-температура рекристаллизации металла свариваемого изделия, град.

2. Способ поп. 1, отличающийся тем, что в процессе сварки осуществляют .принудительную циркуляцию жидкости по поверхности свариваемого изделия.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что при сварке электронным лучом в качестве жидкости используют вакуумное масло.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Устройство для защиты стенок вакуумной камеры от напыления | 2021 |

|

RU2773203C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ НА ОСНОВЕ ЦИРКОНИЯ | 1983 |

|

SU1133894A2 |

| СПОСОБ СВАРКИ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

RU1541902C |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| Способ электронно-лучевой сварки тавровых соединений | 1987 |

|

SU1454610A1 |

| Способ электронно-лучевой сварки деталей из ферромагнитных материалов | 2019 |

|

RU2739931C1 |

| Способ электронно-лучевой сварки | 1990 |

|

SU1812031A1 |

Изобретение относится к сварке, в частности к технологии лучевой сварки высоко- концентрированными источниками энергии изделий из металлов и сплавов, склонных к рекристаллизации под действием термического цикла сварки, таких как тугоплавкие металлы, деформированные стали, сплавы на основе меди, алюминия, титана и др. /КХ X % II К Ч 4,. -rrrrr///S/77-7777 r/S/S Цель изобретения - повышение качества сварных соединений. Погружением свариваемого изделия 1 в жидкость 3 на глубину б, определяемую теплофизическими свойствами металла свариваемого изделия 1 и жидкости 3, обеспечивают заданный режим охлаждения и достижение высоких механических свойств сварного соединения. При сварке электронным лучом 5 в качестве жидкости 3 используют вакуумное масло, не изменяющее степень взкуу- ма. Производительность процесса получения сварных соединений при электронно-лучевой сварке увеличивается за счет уменьшения времени выдержки изделия в сварочной камере в процессе послесварб - ного охлаждения до заданной температуры. 2 з.п. ф-лы, 1 ил. 01 С 3 со 05 СО 7/77777/7

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-26—Подача