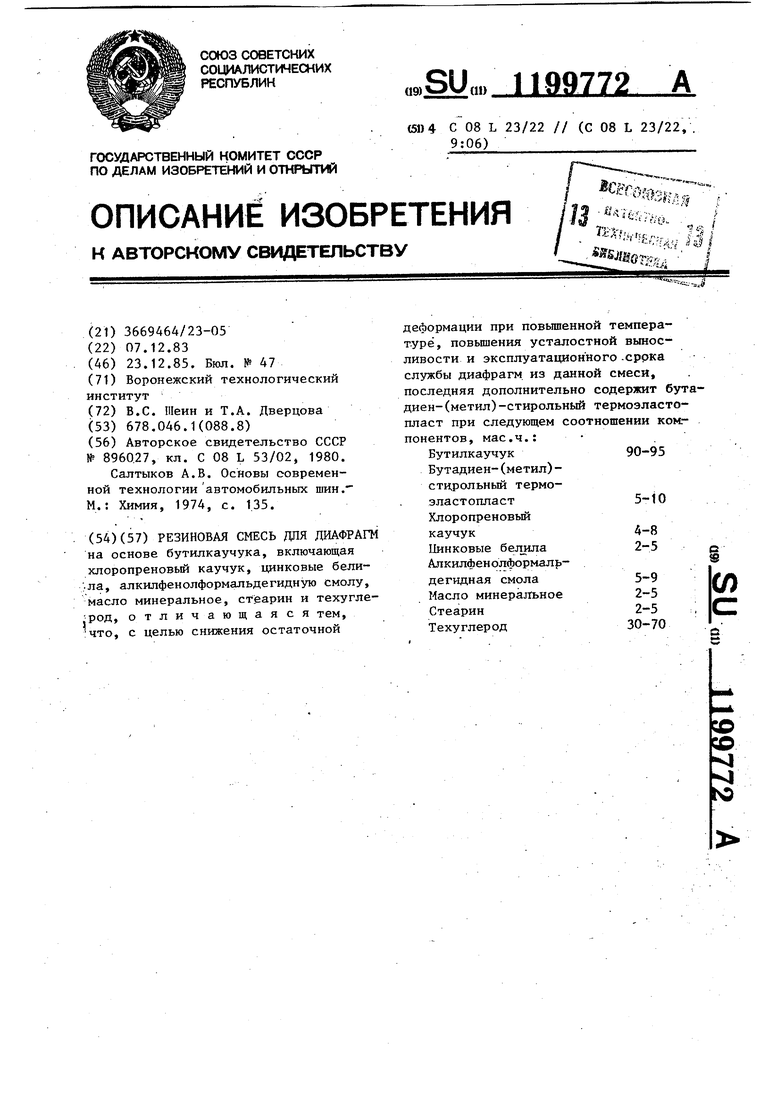

Изобретение относится к производству резиновой смеси для диафрагм и может быть использовано на предприятиях шинной и резинотехнической промьшшенности.

Цель изобретения состоит в снижении остаточной деформации при повышенной температуре, повышении усталостной вьшосливости и эксплуатационного срока службы диафрагм из данной смеси.

Пример 1. Резиновую смесь состава, мае.ч.: бутилкаучук (БК)95; бутадиен-(метил)-стирольный термоэластопласт (ДМСТ-30) 5 наирит (хлоропреновьй каучук) 4-, цинковые белила 2; стеарин 2; масло минеральное (стабилойл- 18) 2; алкилфенолформальдегидная смола (смола резин 75-00) 5 техуглерод ТУ ГГМ-ЮО 15, ТУ IIM-50.15 готовят в две стадии.

1-ю стадию в лабораторном резиносмесителе осуществляют по следующему режиму: в смесь БК+ДМСТ-30+цинковые белкла+стеарин+масло стабилойл через 2 мин вводят технический угле|род ПМ-tOO + Ш1-50, и после, переме вания ее еще в течение 14 мин выгружают смесь на вальцы.

2-ю стадию осуществляют на вальцах. При этом загружают смесь после 1-й стадии, через 3 мин вводят наирит, 1 мин смесь тщательно перемещивают и далее в течение 4 мин вводят смолу.

Продолжительность 1-й стадии 16 мин, 2-й - 8 мин. Затем смесь подвергают вылежке в течение 12 ч.

Пример 2. Резиновую смесь состава, мае.ч.: БК 90; ДМСТ-30 10) наирит 6; цинковые белила 3 стеари 3, минеральное масло (стабилойл-18) 3; смола резин-75-00 7-, техуглерод

.ТУ ПМ-100 25, ТУ ПМ-50 25 готовят аналогично режиму примера 1.

Пример 3. Резиновую смесь состава, мае.ч.: БК 85- ДМСТ-30 15;

наирит 8J цинковые белила 5; стеарин 5, масло стабилойл 5; смола резин75-00 9 техуглерод ТУ ПМ-100 35, ТУ ПМ-50 35 готовят аналогично режиму примера 1.

Пример 4. Резиновую смесь состава, мае.ч.: БК 98-, ДМСТ-30 2; наирит 4; цинковые белила 2; стеарин 2; масло стабилойл-18 2; смола резин75-00 5, техуглерод ТУ ПМ-100 15,

ТУ ПМ-50 15 готовят в две стадии, как в примере 1.

Пример 5. Резиновую смесь состава, мае.ч.: БК 93; ДМСТ-30 7; наирит 6, цинковые белила 3; стеарин

3, масло стабилойл-18 3; смола резин75-00 7; техуглерод ТУ ПМ-100 25, ТУ ПМ-50 25 готовят аналогично примерам 1 и 4.

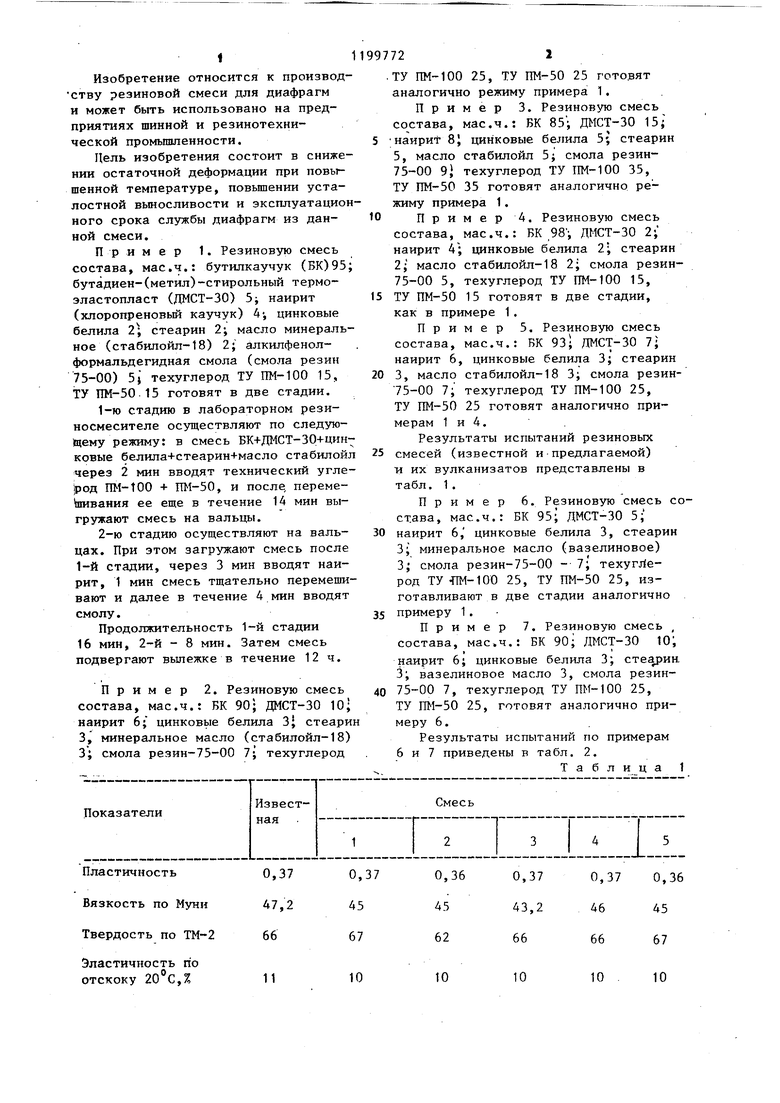

Результаты испытаний резиновых

смесей (известной и-предлагаемой) и их вулканизатов представлены в табл. 1.

Пример 6. Резиновую смесь состава, мае.ч.: БК 95- ДМСТ-30 5;

наирит 6, цинковые белила 3, стеарин 3; минеральное масло (вазелиновое) 3; смола резин-75-00 - 7, техугЛерод ТУ-ПМ-ЮО 25, ТУ ПМ-50 25, изготавливают в две стадии аналогично

примеру 1.

Пример 7. Резиновую смесь , состава, мае.ч.: БК 90; ДМСТ-30 10;

наирит 6; цинковые белила 3; стеарин 3; вазелиновое масло 3, смола резин75-00 7, техуглерод ТУ ПМ-100 25, ТУ ПМ-50 25, готовят аналогично примеру 6.

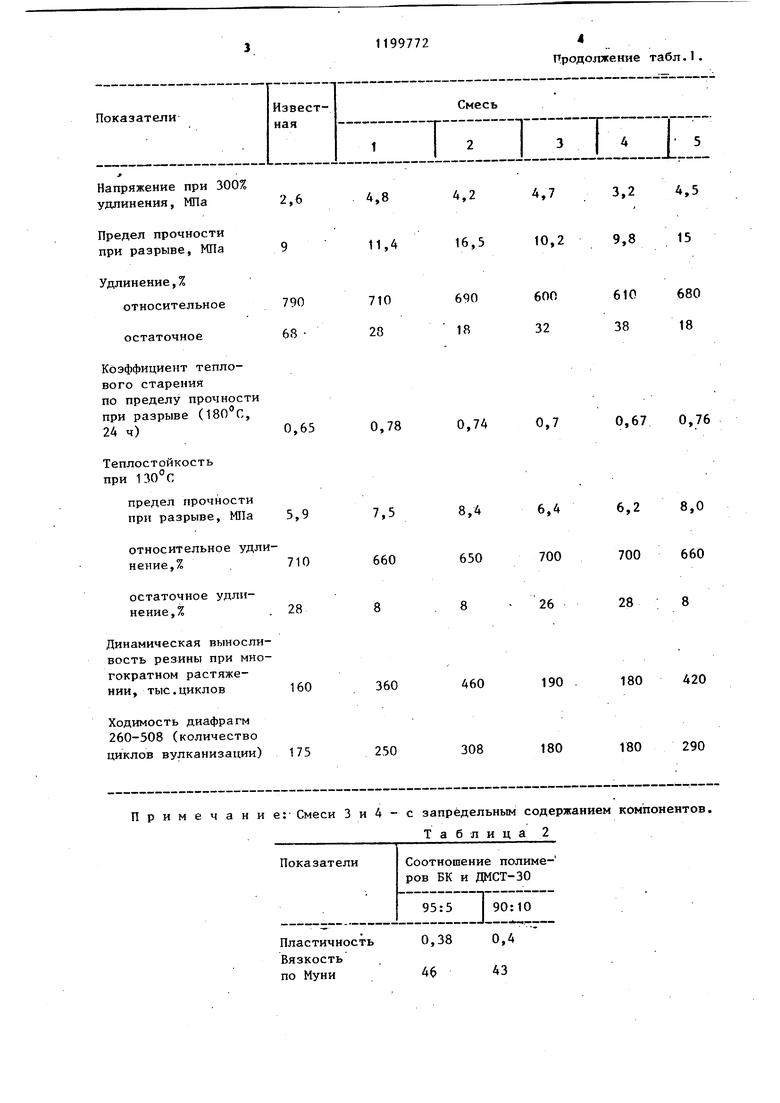

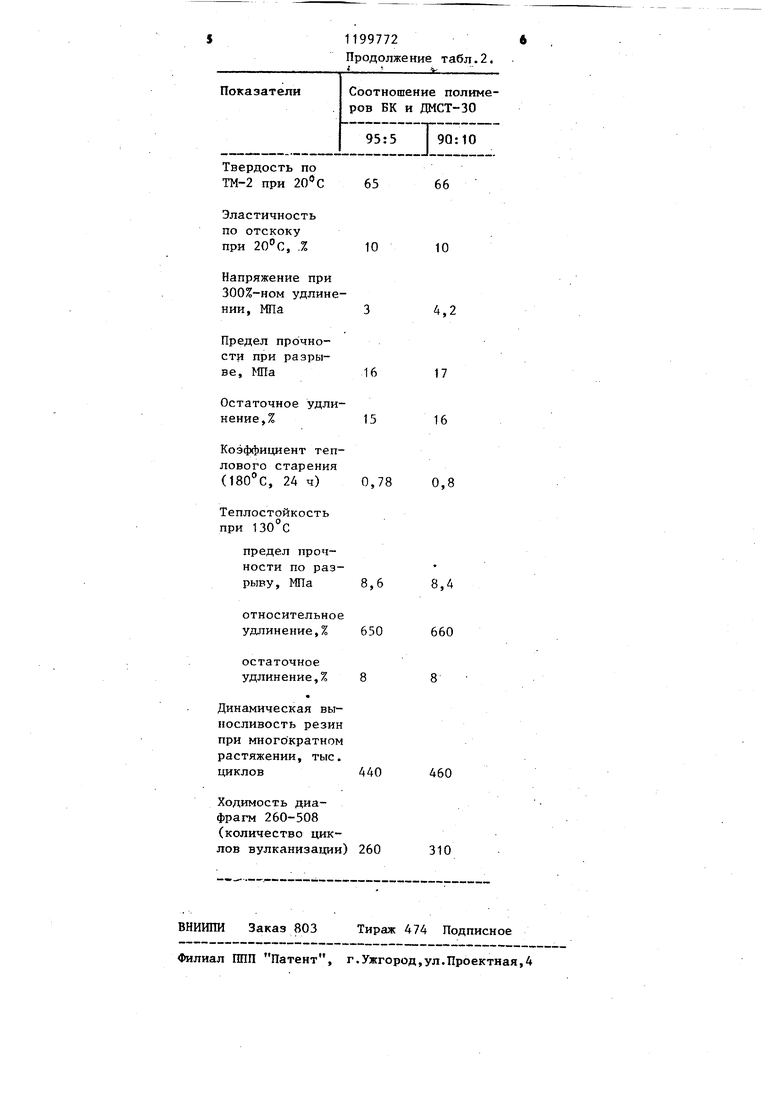

Результаты испытаний по примерам 6 и 7 приведены в табл. 2.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ДИАФРАГМ ФОРМАТОРОВ-ВУЛКАНИЗАТОРОВ | 2008 |

|

RU2365606C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2692237C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВУЛКАНИЗАЦИОННЫХ ДИАФРАГМ | 1994 |

|

RU2079522C1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1035041A1 |

| Резиновая смесь на основе бутилкаучука | 1982 |

|

SU1100289A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь | 1985 |

|

SU1344761A1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1993 |

|

RU2037895C1 |

| Резиновая смесь для получения клиновых ремней | 1982 |

|

SU1041553A1 |

| Резиновая смесь на основе бутилкаучука | 1977 |

|

SU681076A1 |

РЕЗИНОВАЯ СМЕСЬ ДЛЯ ДИАФРАГМ на основе бутилкаучука, включающая хлоропреновый каучук, цинковые бели;.ла, алкилфенолформальдегидную смолу, масло минеральное, стеарин и техугле род, отличающаяся тем, что, с целью снижения остаточной деформации при повьппенной температуре, повьпиения усталостной выносливости и эксплуатационного-срока службы диафрагм из данной смеси, последняя дополнительно содержит бутадиен- (метил)-стирольный термоэластоштаст при следующем соотношении кок- понентов, мае.ч.: Бутилкаучук90-95 Бутадиен-(метил)сти.рольньш термоэластопласт5-10 Хлоропреновый каучук4-8 Цинковые белила 2-5 Алкилфенолформал| дeг щнaя смола5-9 (Л Масло минеральное 2-5 Стеарин2-5 Техуглерод30-70

Эластичность по отскоку 20°С,%

11

10

10

10

10

0,65 0,78 0,74 0,7

Теплостойкость при 130°С

предел прочности

при разрыве, Mlla

относительное удлинение, %

остаточное удлинение,%

Динамическая выносливость резины при многократном растяжении, тыс. циклов

Ходимость диафрагм 260-508 (количество циклов вулканизации) Примечание: Смеси 3 и 4 - с

Показатели

Пластичность Вязкость по Муни

Продолжение табл.1

0,67 0,76

6,2 8,0

6,4

8,4

700 660

700

650

28

26

190 180 420

460

180

308

180 290

Соотношение полимеров БК и ДМСТ-30

i:5 I 90:

95:5 I 90:10 0,38 0,4 46 43 запредельным содержанием компонентов. Т а б л и ц а 2

1199772

Эластичность

по отскоку

при , .%

Напряжение при 300%-ном удлинении, МПа

Предел прочности при разрыве, МПа

Остаточное удлинение, %

Коэффициент теплового старения (180°С, 24 ч)

Теплостойкость при

предел прочности по разрыву, МПа

относительное

удлинение,%

остаточное

удлинение,%

Динамическая выносливость резин при многократном растяжении, тыс. циклов

Ходимость диафрагм 260-508 (количество циклов вулканизации) 260

Продолжение табл.2. i

460

310

Авторы

Даты

1985-12-23—Публикация

1983-12-07—Подача