Изобретение относится к газовой промышленности и может быть использовано при получении, хранении и беструбопроводном транспорте природного газа, в энергосберегающих технологиях, в частности в процессах утилизации энергии на газо-редуцирующих станциях (ГРС).

Газификация объектов, удаленных от магистральных трубопроводов, низконапорными отводами с существенно различными расходами по ним в весенне-летний и осенне-зимний периоды является малорентабельной, а в определенной своей части убыточной. В силу этого актуальным является расширение сети беструбопроводных поставок природного газа, удовлетворительное по рентабельности и простоте реализации как для поставщика, так и для потребителя.

Известен способ переработки природного газа и поставки его потребителю в виде сжиженного природного газа (СПГ) при получении последнего на ГРС с применением турбодетандеров (Васильев Ю.Н. «Моторные топлива будущего». «Газовая промышленность» 1995 г., №1).

Недостатком указанного способа является сложность изготовления турбодетандеров на большие расходы, работающих в области криогенных температур, необходимость использования специальных криогенных конструкционных материалов для изготовления детандера и соответственно большие капитальные затраты, необходимость глубокой очистки газа от высококипящих по сравнению с метаном компонентов, которые в противном случае замерзают и выводят турбодетандер из строя, принципиальная невозможность непрерывной работы однодетандерной системы, в то время как резервирование ведет к повышению затрат, сложность управления режимами работы детандера при изменяющихся давлениях, расходах и температурах проходящего через ГРС природного газа.

Известен также способ переработки природного газа и поставки его как топлива потребителю в виде СПГ при получении последнего на ГРС по дроссельно-вихревой технологии (Патент РФ №2202078, Кл. F 25 J 1/00, от 14.03.2001 г.).

Данный способ является наиболее простым в аппаратном оформлении, эффективно использует тепло и холод, получаемые при сработке давления природного газа при его дросселировании на ГРС, промышленно опробован и оценен как перспективный.

Недостатком описанного способа является то, что он позволяет получить в виде сжиженного газа не более 4-6% от проходящего через ГРС природного газа, для хранения, транспортировки и использования СПГ у потребителя в качестве топливного газа требуется дорогостоящая криогенная аппаратура (температура продукта в транспортной емкости или емкости хранения примерно равна 125°С при давлении около 0,6 МПа, что приводит к повышению себестоимости топлива). Отходящий от установки получения СПГ газ имеет пониженную температуру, что не всегда приемлемо для эксплуатации трубопровода низкого давления из-за возможного смерзания его с грунтом прокладки, миграции грунтовых вод к фронту промерзания, деформации трубопровода и, в итоге, его повреждения.

Наиболее близким по технической сути и достигаемому результату является способ подготовки природного газа для беструбопроводного транспортирования, включающий предварительную очистку газа от тяжелых углеводородов, получение газовых гидратов путем смешения очищенного газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования (патент РФ №2200727, Кл. С 07 С 5/02, от 02.07.1997 г.) (прототип).

Способ представляется многообещающим для добычи газа на морских платформах и/или на малых месторождениях, для которых прокладка трубопроводов нерентабельна, а потребители энергоресурсов имеются в непосредственной близости.

К недостаткам относится то, что предлагаемый в способе процесс получения гидратов по необходимости высоко энергозатратный, т.к. требуется неоднократное компремирование и последующее охлаждение газа, и использование этой же энергии на создание условий гидратообразования и консервацию гидратов.

Техническим результатом, ожидаемым от использования данного изобретения, является снижение энергетических, капитальных и текущих затрат для получения газового гидрата, а также использования его в местах, наиболее приближенных к потребителю, путем подготовки природного газа для его беструбопроводного транспорта в виде газового гидрата.

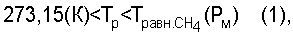

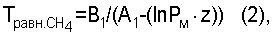

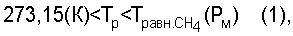

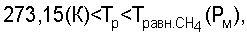

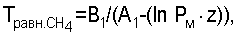

Указанный технический результат достигается тем, что в способе подготовки природного газа для беструбопроводного транспортирования, включающем предварительную очистку газа от тяжелых углеводородов, получение газовых гидратов путем смешения очищенного газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования, подачу природного газа в реактор получения гидрата ведут из магистрали транспорта газа высокого давления, а непрерывное охлаждение осуществляют за счет пониженной температуры газа, прошедшего редуцирование, который после теплообмена возвращают в магистраль низкого давления, при этом давление в реакторе Рр(МПа) поддерживают равным магистральному Рм((МПа), а температуру в реакторе Тр(К) поддерживают исходя из ограничивающего соотношения:  причем последнюю рассчитывают по эмпирической формуле:

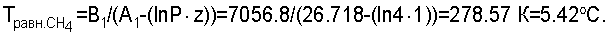

причем последнюю рассчитывают по эмпирической формуле:

где A1, B1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан,

z - коэффициент сжимаемости метана,

а снижение давления природного газа от высокого магистрального - 3,0÷5,5 МПа до низкого - 0,6 МПа, направляемого в сети потребления, осуществляют по дроссельно-вихревому методу с охлаждением потока газа горячего выхода из вихревой трубы за счет передачи тепла во внешнюю среду, после чего поток объединяют с потоком холодного выхода вихревой трубы, прошедшим реактор, дополнительно дросселируют до номинального (0,6 МПа) низкого давления, а полученный холод используют для дополнительного охлаждения реактора.

Приведенная выше математическая формула (2) является общепринятой для расчета равновесного давления гидратообразования и применяется в практике специалистами по гидратам углеводородных газов, и описана (см., например, Истомин В.А., «Физико-химические исследования газовых гидратов: проблемы и перспективы». Открытое Акционерное Общество «Газпром», Информационно-рекламный центр газовой промышленности. Обзорная информация, Серия: Подготовка и переработка газа и газового конденсата. Москва. 2000 г. Раздел 3, стр.29). Коэффициенты A1 и B1 являются эмпирическими коэффициентами и используются для расчета равновесного состояния гидрат - вода - метан и приведены в таблицах следующих источников информации (Истомин В.А. «Равновесные условия гидратообразования индивидуальных газов». Сборник «Техника и технология переработки газа и конденсата», М., ВНИИгаз, 1990, с.56-57 и «Природные и техногенные газовые гидраты». Сборник Научных Трудов под редакцией А.И.Гриценко и В.А.Истомина, М., ВНИИгаз, 1990, стр.214 и др.),

z - коэффициент сжимаемости метана и известен специалистам как параметр сверхсжимаемости газов вследствие их «неидеальности», и при давлениях менее 5 МПа, как и в описываемом случае, и для метана в частности z≅1.

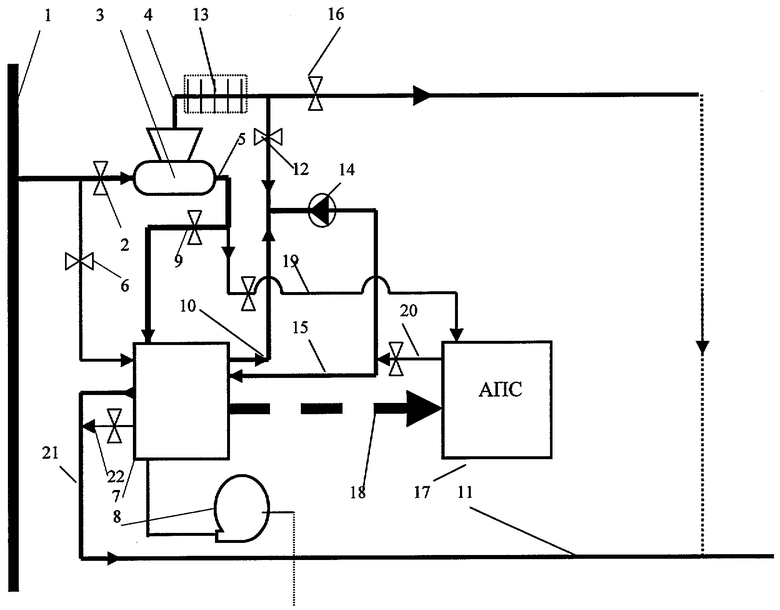

Изобретение поясняется чертежом, где представлена принципиальная схема функционирования технологии по описанному способу.

На чертеже показаны: магистральный трубопровод природного газа 1, линия и вентиль 2 подачи исходного газа в вихревую трубу 3 с линиями выхода после нее горячего 4 и холодного потока 5, линия и вентиль 6 подачи газа в реактор 7 и подачи в него воды насосом 8, линия и вентиль 9 подачи холодного газа в первый контур охлаждения реактора (не показано), линия 10 обратного потока газа, отработавшего в первом контуре охлаждения, трубопровод низкого давления 11, линия и вентиль 12 охлажденного в аппарате воздушного охлаждения 13 газа горячего выхода вихревой трубы, дроссель 14 сброса давления газа до низкого давления, линия 15 подачи холодного газа во второй контур охлаждения реактора (не показано), линия и вентиль 16 сброса газа горячего потока вихревой трубы в трубопровод низкого давления, блок агломерации, прессования и стабилизации (АПС) 17 гидрата с линией подачи его 18 из реактора, линия и вентиль 19 подачи охлаждающего газа в АПС, линия и вентиль 20 возврата отработанного газа на вход второго контура охлаждения, линия 21 для отвода газа, прошедшего оба контура охлаждения реактора, в трубопровод низкого давления и линия 22 с вентилем для сброса не прореагировавшего газа после реактора в трубопровод низкого давления.

Технологический процесс по изобретению осуществляется следующим образом: из магистрального трубопровода 1 газ разделяют на два потока, из которых первый через вентиль 2 подают на вход вихревой трубы 3, где проводят первичное снижение давления, при этом газ разделяют на горячий 4 и холодный 5 потоки, а второй поток через линию и вентиль 6 подают в реактор 7 под давлением, равным магистральному. Также в реактор подают воду насосом 8. Холодный поток из вихревой трубы через линию и вентиль 9 подают в теплообменник реактора (не показано) для поддержания температуры в соответствии с ограничительным соотношением  причем последнюю рассчитывают по формуле:

причем последнюю рассчитывают по формуле:  где Тр - температура воды в реакторе (К),

где Тр - температура воды в реакторе (К),  - равновесная температура гидратообразования (К), Рм - магистральное давление (МПа), A1, В1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан, z - коэффициент сжимаемости метана.

- равновесная температура гидратообразования (К), Рм - магистральное давление (МПа), A1, В1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан, z - коэффициент сжимаемости метана.

Выходящий из теплообменника реактора поток газа линии 10 повышенного давления по сравнению с трубопроводом низкого давления 11 и температурой около 0°С объединяют с потоком линии 12 с вентилем охлажденного в аппарате воздушного охлаждения 13 газом, вышедшим из вихревой трубы. Объединенные потоки через дроссель 14 дросселируют до режима трубопровода низкого давления, при этом охлажденный газ по линии 15 направляют во второй контур охлаждения реактора (не показано) для увеличения его производительности. В жаркое время года, когда аппарат воздушного охлаждения работает неудовлетворительно и потребности в топливе снижены, горячий поток вихревой трубы направляют через вентиль 16 прямо в трубопровод низкого давления. Таким образом с использованием двойного контура охлаждения и сработки в них холода, получаемого за счет энергии перепада газа, а также, частично, забирая энергию из окружающей среды, производят гидрат природного газа, при этом энергия тратится только на закачку воды в реактор.

Справедливость применения соотношений (1), (2) объясняется тем, что давление в магистральных газопроводах не опускается ниже 3 МПа, и в составе природного газа содержится не более 98% метана. Рассчитывая и используя  как верхнюю границу температуры в реакторе, заведомо получают хорошие условия гидратообразования, т.к. для любого процентного содержания смеси метана с его гомологами

как верхнюю границу температуры в реакторе, заведомо получают хорошие условия гидратообразования, т.к. для любого процентного содержания смеси метана с его гомологами  меньше

меньше  , где

, где  и

и  - равновесные температуры гидратообразования метана и природного газа (К) при одном и том же давлении. Данное утверждение не относится к N2 и О2, которые присутствуют в природном газе, но которые в гидратообразовании во всем промышленном интервале температур и давлений не участвуют и влияния на процесс не оказывают.

- равновесные температуры гидратообразования метана и природного газа (К) при одном и том же давлении. Данное утверждение не относится к N2 и О2, которые присутствуют в природном газе, но которые в гидратообразовании во всем промышленном интервале температур и давлений не участвуют и влияния на процесс не оказывают.

Полученный гидрат природного газа направляют в блок агломерации, прессования и стабилизации (АПС) 17 по линии 18, где производят агломерацию, прессование и стабилизацию гидрата, например, путем создания на поверхности гранул слоя льда, для чего используют холод линии 19 с вентилем. После охлаждения гранул гидрата в блоке АПС низкотемпературный газ по линии 20 с вентилем направляют во второй контур охлаждения реактора. Газ, прошедший оба контура охлаждения реактора, направляют по линии 21 в трубопровод низкого давления, причем не прореагировавший газ после реактора сбрасывают через линию 22 с вентилем также в трубопровод низкого давления. Охлажденный и стабилизированный гидрат транспортируют при атмосферном давлении в адиабатических условиях в метастабильной его фазе при температурах меньших 0°С с применением теплоизолированных контейнеров.

Пример расчета производства твердого газа по описанному способу.

Дано:

ГРС с расходом 1000000000 нм3/год

Среднее давление в магистрали - 4.0 МПа

Среднее давление после ГРС - 0.6 МПа

Средняя температура газа в магистрали - 0°С

Средняя температура после ГРС - (-30°С).

Рассчитаем кол-во «холода», получаемого на ГРС, но не используемого в настоящее время - Q=cmΔt=0,5 ккал/кг·град 700000000 кг·30°С=10500000000 ккал.

Удельная теплота гидратообразования q≅400 ккал/кг.

Можно получить гидрат Q/q=26250000 кг.

В том числе полученный объем газа Vг=26250000 кг : 7 : 0,7 кг/нм3=5357142 нм3 (В одном кг гидрата содержится около 1/7 весовой части газа).

При среднем расходе газа на бытовые нужды в 1 нм3/сутки·квартира получаем обеспечение 14700 квартир в год, т.е. обеспечение 14-15 поселков по 1000 квартир без прокладки малодебетных отводов от магистрали и создания бытовой сети.

Расчет технологических параметров.

По формуле 2 рассчитаем температуру, которую необходимо поддерживать в реакторе для гидратообразования (формула 2 и параметры A1 и B1 взяты из «Физико-химические исследования газовых гидратов: проблемы и перспективы», В.А.Истомин, ООО «ИРЦ Газпром», Обзорная информация. Серия: Подготовка и переработка газа и газового конденсата. Москва. 2000. Параметр сжимаемости для метана при данном давлении z≅1)

Таким образом, исходя из формулы 1 в реакторе необходимо поддерживать температуру 0°С<Тр<+5.42°С, что вполне технологически достижимо, т.к. температура газа после ГРС (а значит и в теплообменнике) равна - 30°С.

Следует отметить, что перепад температуры на указанном давлении при применении дроссельно-вихревой схемы редуцирования газа может быть увеличен в 1,5-2 раза, что приведет к соответствующему повышению производительности установки.

Также следует отметить, что первоначально охлажденный газ после редуцирования в процессе теплообмена в реакторе будет подогрет до положительной температуры, что улучшит температурные условия эксплуатации отвода после ГРС.

Наконец, при правильном отборе выпадающих фракций на ГРС из редуцируемого газа можно дополнительно получать дорогостоящую этанпропанбутановую смесь.

Настоящий расчет показывает, что описываемый способ технически осуществим, а также имеет практическую применимость для газификации малорасходующих потребителей без обустройства нерентабельных малодебитных отводов.

Таким образом, настоящее изобретение по сравнению с существующими обеспечивает: получение гидратов без затрат энергии, кроме ранее терявшейся при дросселировании магистрального газа для его подачи потребителю, учитывает условия транспортировки, и, на большей части территории РФ, в осенне-зимний период, в период наибольшей потребности в топливе, позволяет вести транспортирование наиболее простым и дешевым способом. С учетом развитой магистральной сети газового транспорта в РФ и наличия большого количества ГРС позволяет производить топливо в максимальной близости к потребителю, что существенно снижает транспортные расходы. При примерно равной стоимости на единицу условного топлива является существенно более экологически чистым, чем мазут и/или уголь. По сравнению с получением в качестве топлива сжиженного природного газа не требует дорогостоящего криогенного оборудования буферного хранения, транспорта и использования топлива.

Указанные достоинства в совокупности обеспечивают возможность замены малорентабельных отводов низкого давления большой длины на дозированные поставки энергоресурсов - природного газа в виде гидратов не газифицированным в настоящее время потребителям. Исключают отчуждение земель под прокладку трубопроводов, исключают опасность аварий на отводах, позволяют обеспечивать газификацию объектов в минимальные сроки и с минимальными затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2500950C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА ПО МАГИСТРАЛЬНОМУ ТРУБОПРОВОДУ | 2006 |

|

RU2294481C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2496048C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2498153C1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2520220C2 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2505742C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2504712C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА НА ОСНОВЕ ДРОССЕЛЬНОГО ЦИКЛА С ИСПОЛЬЗОВАНИЕМ ВИХРЕВЫХ ТРУБ | 2021 |

|

RU2776964C1 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2012 |

|

RU2500661C1 |

Изобретение относится к газовой промышленности, а именно к области получения, хранения и беструбопроводного транспорта природного газа, энергосберегающим технологиям, в частности к процессам утилизации энергии на газоредуцирующих станциях. Подготовка природного газа для беструбопроводного транспортирования включает предварительную очистку газа от тяжелых углеводородов, получение газовых гидратов путем смешения очищенного газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования, подачу природного газа в реактор получения гидрата ведут из магистрали транспорта газа высокого давления, а непрерывное охлаждение осуществляют за счет пониженной температуры газа, прошедшего редуцирование, который после теплообмена возвращают в магистраль низкого давления, при этом давление в реакторе Рр (МПа) поддерживают равным магистральному Рм (МПа), а температуру в реакторе Тр (К) поддерживают исходя из ограничивающего соотношения:  причем последнюю рассчитывают по формуле:

причем последнюю рассчитывают по формуле: где A1, B1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан, z - коэффициент сжимаемости метана. Снижение давления природного газа от высокого магистрального 3,0-5,5 МПа до низкого 0.6 МПа, направляемого в сети потребления, осуществляют по дроссельно-вихревому способу с охлаждением потока газа горячего выхода из вихревой трубы за счет передачи тепла во внешнюю среду, после чего поток объединяют с потоком холодного выхода вихревой трубы, прошедшим реактор, дополнительно дросселируют до номинального (0,6 МПа) низкого давления, а полученный холод используют для дополнительного охлаждения реактора. Использование изобретения позволяет поставлять углеводородное топливо в твердом виде без использования криогенной аппаратуры для обеспечения потребителей, газификация которых отводами низкого давления нерентабельна или невозможна по тем или иным технологическим или природным причинам, причем энергия на получение газовых гидратов вырабатывается за счет утилизации энергии перепада давления газа. 1 з.п. zф-лы, 1 ил.

где A1, B1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан, z - коэффициент сжимаемости метана. Снижение давления природного газа от высокого магистрального 3,0-5,5 МПа до низкого 0.6 МПа, направляемого в сети потребления, осуществляют по дроссельно-вихревому способу с охлаждением потока газа горячего выхода из вихревой трубы за счет передачи тепла во внешнюю среду, после чего поток объединяют с потоком холодного выхода вихревой трубы, прошедшим реактор, дополнительно дросселируют до номинального (0,6 МПа) низкого давления, а полученный холод используют для дополнительного охлаждения реактора. Использование изобретения позволяет поставлять углеводородное топливо в твердом виде без использования криогенной аппаратуры для обеспечения потребителей, газификация которых отводами низкого давления нерентабельна или невозможна по тем или иным технологическим или природным причинам, причем энергия на получение газовых гидратов вырабатывается за счет утилизации энергии перепада давления газа. 1 з.п. zф-лы, 1 ил.

причем последнюю рассчитывают по эмпирической формуле

причем последнюю рассчитывают по эмпирической формуле

где A1, B1 - эмпирические коэффициенты для расчета равновесного состояния гидрат - вода - метан,

z - коэффициент сжимаемости метана.

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ИЛИ ХРАНЕНИЯ ГИДРАТОВ ГАЗОВ | 1997 |

|

RU2200727C2 |

Авторы

Даты

2006-05-27—Публикация

2003-11-17—Подача