Область применения изобретения

Настоящее изобретение относится к устройству для нанесения материала, а более конкретно - к устройству для торкретирования монолитных огнеупорных футеровок.

Предпосылки к созданию изобретения

Устройства для торкретирования, посредством которых на поверхность формирования наносят материал для создания или ремонта футеровки из огнеупорного материала, в основном, известны. Известны два широко используемых способа торкретирования для создания и ремонта футеровок из огнеупорного материала: торкретирование соплом и торкретирование насосом. В отличие от других литьевых способов, эти способы торкретирования не требуют создания каркаса для отливки огнеупорных футеровок и при их применении обеспечивается легкое нанесение футеровок даже на нерегулярные формы или в тех случаях, где опалубки сложно сконструировать. Соответственно способы торкретирования стали широко использовать при создании и ремонте футеровок из огнеупорного материала, особенно в печах, например доменных печах, доменных воздухонагревателях, электропечах, конверторах, разливочных ковшах, разливочных желобах, кислородных конверторах и печах повторного нагрева.

В способе торкретирования соплом сухой порошкообразный материал, который надлежит «торкретировать», пневматически подают через транспортирующий шланг к сопловому узлу, где добавляют воду для образования мокрой, очень вязкой торкрет-массы с хорошими адгезионными свойствами. Торкрет-массу выбрасывают из сопла так, что она сцепляется и затвердевает на участке стенки печи, благодаря чему создают или восстанавливают огнеупорную футеровку печи. Способ торкретирования соплом не требует предварительного смешивания материала с водой и, таким образом, при его применении можно быстро и в течение непродолжительного срока после уведомления произвести работу, при этом требуется минимальная чистка оборудования. Дополнительным преимуществом этого способа, по сравнению с другими способами создания или ремонта футеровок печей, является то, что при его применении не требуется обязательное использование формы для отливки футеровки, благодаря чему обеспечивается снижение стоимости работ и повышение эффективности труда, а также возможность производства ремонта как горячих, так и холодных футеровок печей. Однако один недостаток способа торкретирования соплом заключается в том, что сложно полностью смачивать и тщательно перемешивать материал и струю воды при их транспортировке в торкретирующих копье, трубе или сопле. Это особенно справедливо при использовании коротких (длиной менее приблизительно 5 футов (152,4 см)) торкретирующих труб. В этих случаях недостаток, относящийся к тщательности перемешивания, приводит к меньшей, чем оптимальная и желаемая, гомогенности нанесенной массы и меньшей ее плотности, а также к увеличению отходов материала из-за отскока сагрегировавшихся частиц и плохой сцепляемости массы, и часто - к чрезмерной капели материала из трубы. Кроме того, когда требуется изменение направления потока торкретируемого материала, материал имеет тенденцию выходить из сопла в виде «расщепленной» негомогенной струи, где часть состава струи очень сухая, тогда как другая часть очень мокрая, причем на это явление не оказывают влияние любые попытки регулирования подачи воды. Проблема, связанная с большой сухостью или плохой смачиваемостью торкретируемого материала, который наносят на требуемое место, заключается в том, что часть материала не сцепляется с подложкой, и это ведет к потере отклонившихся частиц (известно как «отскок»), что ведет к уменьшению доли сцепившегося со стенкой печи наносимого материала, ухудшая, таким образом, качество и долговечность огнеупорной футеровки печи. Для преодоления указанных недостатков, связанных со способами торкретирования с использованием сопла, были созданы способы торкретирования насосом.

Способами торкретирования насосом создают огнеупорные футеровки, обладающие большей равномерностью свойств и лучшими физическими свойствами, чем полученные способом торкретирования соплом, и обычно используют для создания монолитных структур высокой плотности. При применении способа торкретирования насосом торкретируемую массу получают путем смешивания сухого материала с водой в отдельном смесителе до подачи в торкретное устройство. Сухой порошкообразный материал предварительно смешивают с водой в миксере и затем нагнетают нагнетательным насосом через подающий шланг к торкретному устройству, которым выбрасывают торкретируемую массу на поверхность формирования, используя сжатый воздух. Обычно в торкретируемую массу добавляют реагент для улучшения схватывания у сопла до того, как торкретируемый материал будет нанесен на поверхность стенки печи.

Однако способ торкретирования насосом также не обходится без сопутствующих недостатков, заключающихся в том, что необходимо смешивать сухой материал с водой в отдельной емкости до достижения соответствующей консистенции. Таким образом, материал для способа торкрет смешивают до его подачи нагнетающим насосом в торкретное устройство, для чего требуется дополнительное оборудование, например миксер, и средства для подачи и трудозатраты, по сравнению со способом торкретирования соплом. Кроме того, важно точно контролировать количество воды, подаваемое в торкретируемый материал при применении способа торкретирования насосом для поддержания правильной консистенции. Для этого требуется квалифицированный оператор по части нанесения футеровки способом торкретирования насосом для поддержания правильного количества воды для получения желаемой композиции. Если используют слишком мало воды, то может происходить схватывание или преждевременное затвердевание торкретируемого материала в насосе или подающем шланге. И наоборот, если используют избыточное количество воды, то может произойти разделение скоплений твердых частиц и тонкого порошка, содержащихся в торкретируемом материале, который надлежит распылить, с образованием неравномерных и плохих по качеству слоев огнеупорного материала.

Дополнительным недостатком способа торкретирования насосом является сложность взаимодействия смесителя и насоса. В подающем шланге и сопле остается определенное количество торкретируемого материала, что ведет к появлению отходов материала и повышению стоимости трудозатрат на эксплуатацию и чистку оборудования.

Кроме того, в отличие от способа торкретирования соплом, который можно применять при ремонте стенок печи при повышенной температуре (например, свыше 2000°F (1093,33°С)), попытки использования способа торкретирования насосом для ремонта огнеупорных футеровок при высоких температурах не были очень удачными.

Сказанное выше раскрывает известные недостатки существующих в настоящее время способов нанесения огнеупорных футеровок и устройств для их выполнения. Таким образом, очевидно, что было бы целесообразным создание альтернативного способа, направленного на преодоление одного или большего числа указанных выше недостатков. В соответствии с этим создано альтернативное устройство для торкретирования материала, обладающее признаками, более полно раскрытыми ниже.

Краткое описание изобретения

Согласно настоящему изобретению создано устройство для торкретирования материала, содержащее сопло с внутренним каналом, имеющим впускной конец, в который подается смоченный материал, и выпускной конец, из которого распыляется материал. Наружный канал расположен вокруг внутреннего канала и сообщается с ним, и имеет впускной конец для введения газа, который проходит через наружный канал и выталкивает смоченный материал, проходящий через внутренний канал, таким образом сужая струю материала на выходе из сопла.

Создано также устройство для торкретирования материала, снабженное подающим шлангом для подачи материала. Через впуск для воды, сообщенный со шлангом для подачи материала, подается вода для смачивания материала, а из сопла выбрасывается смоченный материал. В промежуточном положении расположена смесительная камера, сообщенная со шлангом для подачи материала и соплом, которая снабжена по меньшей мере одним впуском для введения смешивающего газа.

Упомянутые выше и другие отличительные особенности изобретения станут более понятными при ознакомлении с подробным описанием изобретения совместно с прилагаемыми чертежами.

Краткое описание чертежей

Новые признаки и преимущества настоящего изобретения станут понятными специалистам в данной области техники при ознакомлении с последующим подробным описанием изобретения совместно с прилагаемыми чертежами, на которых изображено:

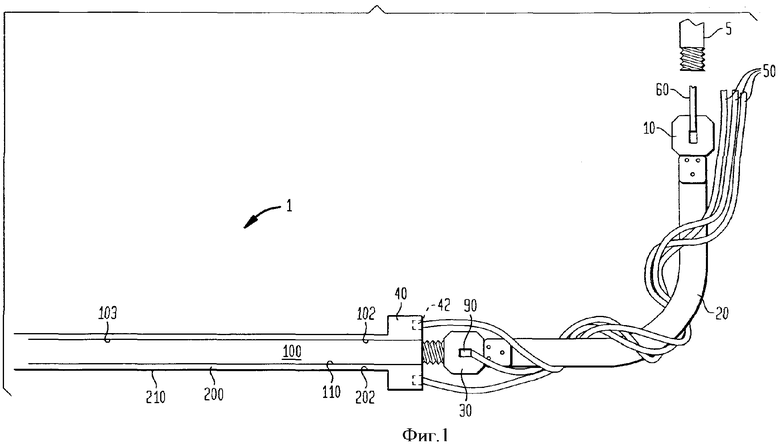

на Фиг.1 - частичный разрез торкретного устройства с соплом согласно одному из вариантов осуществления настоящего изобретения;

на Фиг.2 - вид с торца выпускного конца сопла, изображенного на Фиг.1;

на Фиг.3 - разрез альтернативного варианта осуществления сопла согласно настоящему изобретению;

на Фиг.4 - вид с торца выпускного конца сопла, изображенного на Фиг.3;

на Фиг.5 - разрез альтернативного варианта осуществления сопла согласно настоящему изобретению;

на Фиг.6 - схематический вид предпочтительного расположения внахлест краев пазов, расположенных по окружности сопла, изображенного на Фиг.5;

на Фиг.7 - вид с торца выпускного конца сопла, изображенного на Фиг. 5;

на Фиг.8 - вид альтернативного варианта осуществления торкретного устройства согласно настоящему изобретению.

Подробное описание изобретения

Под термином «капель» здесь понимается, в общем, явление, происходящее при вылете мелких частиц мокрого продукта из струи торкретируемого материала. Более конкретно, явление включает, но не ограничено этим, вязкий, похожий на замазку, нарост на выпускном конце сопла в сборе, который может выпадать из торкретируемого материала, набрасываемого на подложку, и таким образом отрицательно влиять на качество нанесения материала. В это определение также включается второй тип «капели», явление, которое происходит в результате того, что мелкие частицы выпадают из торкретируемой струи вдоль внутренней стенки сопла в сборе, образуя менее вязкие «капли», которые вылетают из сопла в сборе с более низкой скоростью, в результате образуются отходы материала, так как капли не долетают до подложки.

Под термином «отскок» здесь понимаются, в общем, случаи, когда торкретируемый материал не сцепляется с подложкой, например, из-за того, что он плохо смочен или не захвачен более полно смоченной торкретируемой массой. Этот термин также включает, но этим он не ограничивается, например, отклонение сагрегировавшихся частиц, которое обычно происходит, при отскоке сагрегировавшихся частиц, содержащихся в материале, от поверхности формирования футеровки и/или при падении торкретируемого материала с поверхности формирования во время или непосредственно после нанесения торкретируемого материала на подложку, в результате чего уменьшается доля сцепившегося со стенкой печи торкретируемого материала.

Согласно настоящему изобретению создано торкретное устройство для нанесения материалов, например монолитного огнеупорного материала, на поверхности, например поверхность внутренней стенки печи, предпочтительно в то время, когда печь еще горячая. Кроме того, согласно настоящему изобретению создано сопло для торкретного устройства, с помощью которого более равномерно смешивается материал с водой и транспортируется смешанный материал на поверхность формирования футеровки. В частности, установлено, что при применении торкретного устройства согласно настоящему изобретению можно повысить степень и сплошность контакта между порошкообразным материалом и водой, повысить равномерность и/или улучшить смешивание и консолидацию торкретируемой струи, таким образом уменьшая степень «капели», появление «расщеплений» негомогенной струи и «отскок». Путем уменьшения этих недостатков повышают степень сцепления торкретируемого материала и получают тело футеровки, имеющее улучшенную плотность и прочность, по сравнению с обычным оборудованием для нанесения, таким образом, улучшая качество и долговечность нанесенной футеровки.

Изобретение можно лучше понять путем рассмотрения прилагаемых чертежей, на которых одинаковыми позициями обозначены одинаковые элементы. Следует подчеркнуть, что в соответствии с общей практикой, различные размеры устройства и его частей и элементов, изображенных на чертежах, выполнены не в масштабе, а увеличены для обеспечения большей ясности чертежей.

На Фиг.1 изображено устройство для торкретирования материала, включающее сопло 1, содержащее внутренний канал 100, имеющий впускной конец 102, в который вводится смоченный материал, и выпускной конец 103, из которого материал выбрасывается. Наружный канал 200 расположен вокруг внутреннего канала 100 и сообщен с ним, причем наружный канал 200 имеет впускной конец 202 для введения газа, который пропускается через наружный канал 200 и которым выталкивает смоченный материал, проходящий через внутренний канал 100. Внутренний канал 100 предпочтительно ограничен внутренним трубчатым элементом 110 и наружный канал 200 ограничен наружным трубчатым элементом 210, расположенным вокруг внутреннего трубчатого элемента 110.

К соплу 100 последовательно прикреплены: смесительная камера 30, шланг 20 для подачи материала и впуск 10 для воды, которые все сообщены и через которые подается материал, предпочтительно пневматически с помощью транспортирующей трубы 5, прикрепленной к впуску 10, для подачи воды. Впуск 10 для воды присоединен к источнику 60 воды, из которого устройство снабжают водой для смачивания материала для образования «торкретируемого» материала, пропускаемого по шлангу 20, для подачи материала к смесительной камере 30.

Смесительная камера 30 расположена в промежуточном положении и сообщена со шлангом 20 для подачи материала и соплом 1. Более конкретно, смесительная камера 30 сообщена с впускным концом 102 внутреннего канала 100 сопла 1 и с источником смешивающего газа. Смешивающий газ предпочтительно подается, по меньшей мере через один впуск 90 для газа, для нагнетания газа в поток торкретируемого материала. Кроме того, впуск 90 для газа содержит кольцо горизонтально ориентированных каналов для нагнетания газа, которым подталкивается поток материала, чтобы вызвать дополнительное смешивание материала с водой.

Устройство работает следующим образом: пневматически подталкиваемый торкретируемый материал выходит из смесительной камеры 30 и выталкивается во впускной конец 102 и наружу из выпускного конца 103 внутреннего трубчатого элемента 110 на подложку формирования (не показана). Размер внутреннего трубчатого элемента 110, которым ограничен внутренний канал 100, составляет от около 4 дюймов (101,6 мм) до около 30 футов (9144 мм). Предпочтительно длина внутреннего трубчатого элемента 110, которым ограничен внутренний канал 100, составляет от около 12 дюймов (304,8 мм) до около 36 дюймов (914,4 мм), и он сообщен со смесительной камерой 30 и предпочтительно прикреплен резьбовым ниппелем, как это показано. Предпочтительно наружный канал 200 является кольцевым пространством, ограниченным внутренним трубчатым элементом 110, расположенным концентрично внутри наружного трубчатого элемента 210.

Согласно первому варианту осуществления сопла наружный трубчатый элемент 210, которым ограничен наружный канал 200, длиннее внутреннего трубчатого элемента 110, и им ограничен внутренний канал 100 так, как показано на Фиг.1. Наружный трубчатый элемент 210 расположен так, что наружный канал 200 выступает за выпускной конец 103 внутреннего трубчатого элемента 110, предпочтительно на около 0,25-12 дюймов (6,35-304,8 мм).

Предпочтительно сопло 1 дополнительно содержит полый фланец 40, расположенный вокруг впускного конца 102 внутреннего канала 100. На Фиг.2 изображен вид с торца фланца 40 со стороны выпускного конца 103 внутреннего трубчатого элемента 110. Полый фланец 40 содержит по меньшей мере один впуск 42 для газа, которым соединен впускной конец 202 наружного канала 200 с источником газа, которым выталкивается смоченный материал.

Таким образом контролируемая подача газа может быть обеспечена по наружному каналу, по которому газ пропускается по наружному каналу, достигает выпускного конца и действует так, чтобы сузить струю торкретируемого материала на выходе из выпускного конца внутреннего трубчатого элемента 110, обеспечивая образование меньшего количества отходов материала и лучшее качество нанесения. Предпочтительно, чтобы были обеспечены пневмопроводы 50 (см. Фиг.1), которые представляют собой источник воздуха для впусков 42, 90 для газа.

Согласно другому варианту осуществления настоящего изобретения, показанному на Фиг.3, альтернативным вариантом осуществления является сопло 2, выполненное согласно настоящему изобретению, в котором внутренний трубчатый элемент 110 содержит по меньшей мере одно сквозное отверстие 105, расположенное около его выпускного конца, посредством которого соединены внутренний и наружный каналы сопла. Предпочтительно, чтобы по меньшей мере одно отверстие было выполнено под углом около 5-90° относительно продольной оси внутреннего трубчатого элемента 110 для проталкивания газа, пропускаемого по наружному каналу, который выталкивается во внутренний канал под углом на входе его в струю торкретируемого материала. Таким образом, струя торкретируемого материала контролируется на выходе из выпускного конца сопла и обеспечивается более точное торкретирование и уменьшение капели и отскока. На Фиг.4 показан вид с торца полого фланца 40 со стороны выпускного конца сопла 2.

Согласно другому варианту осуществления настоящего изобретения показан еще один другой вариант осуществления сопла 3 (см. Фиг.5), в котором множество сквозных пазов 106 расположено по окружности во внутреннем трубчатом элементе 110 около впускного конца 102. Эти пазы могут быть расположены в любом месте во внутреннем трубчатом элементе. На Фиг.6 схематически показано предпочтительное расположение внахлест краев каждого паза 106 по окружности. На Фиг.7 показан вид с торца полого фланца 40 со стороны выпускного конца сопла 3.

На Фиг.8 показан еще один другой вариант осуществления устройства для торкретирования материала согласно настоящему изобретению, в котором трубчатый элемент 300 используется в сочетании с газовой смесительной камерой 301, расположенной на впускном конце трубчатого элемента 300, а газовая впускная камера 302 расположена на выпускном конце 303 трубчатого элемента. Сочетание смесительной камеры 301 и газовой впускной камеры 302 позволяет улучшить смешивание и консолидацию материала и воды до достижения выпускного конца. Трубчатый элемент 300 может быть использован в сочетании с любым соплом, описанным выше, прикрепленным к его выпускному концу 303, или, в альтернативном варианте осуществления, может быть прикреплен к зауженному концу, таким образом суживая струю торкретируемого материала при выходе его из сопла.

Хотя здесь представлены и описаны варианты осуществления и применения настоящего изобретения, специалистам в данной области следует иметь в виду, что возможно большое количество модификаций без отступления от идеи изобретения, описанного здесь. Понятно, что изобретение может быть модифицировано и поэтому оно не должно быть ограничено точными элементами, описанными выше. Скорее всего различные модификации могут быть выполнены в элементах в пределах объема и ряда эквивалентных решений согласно формуле изобретения без отклонений от сущности изобретения. Предусмотрено, что это устройство может быть использовано в способе торкретирования насосом материала. Предусмотрено также, что это устройство может быть использовано в областях, выходящих за пределы создания или ремонта огнеупорных футеровок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Устройство для торкретирования огнеупорной футеровки | 1973 |

|

SU473043A1 |

| Смесительная насадка для устройства нанесения торкретбетона и устройство для нанесения торкретбетона, содержащее такую смесительную насадку, и способ нанесения торкретбетона | 2017 |

|

RU2730720C1 |

| Способ полусухого торкретирования огнеупорной футеровки | 1991 |

|

SU1802865A3 |

| Смесительная насадка для устройства для нанесения торкретбетона, устройство для нанесения торкретбетона, имеющее такую смесительную насадку, и способ нанесения торкретбетона | 2017 |

|

RU2733573C1 |

| Торкрет-ружье | 1983 |

|

SU1236277A1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ В ЗИМНИХ УСЛОВИЯЛи^яивтвка МБА^ _,•—, | 1969 |

|

SU250707A1 |

| Устройство для торкретирования металлургических агрегатов | 1987 |

|

SU1508076A1 |

Изобретение относится к устройству для нанесения материала. Устройство содержит сопло (1) с внутренним каналом (100), имеющим впускной конец (102), в который вводится смоченный материал, и выпускной конец (103), из которого материал распыляется. Внутренний трубчатый элемент содержит одно сквозное отверстие и множество сквозных пазов, расположенных по окружности. Наружный канал (200) расположен вокруг внутреннего канала (100) и сообщен с ним, и имеет впускной конец (202) для введения в него газа, который пропускается по наружному каналу и выталкивает смоченный материал, проходящий по внутреннему каналу. Устройство по второму варианту содержит шланг (20) для подачи материала. Через впуск (10) для воды, сообщенный со шлангом (20) для подачи материала, подают воду для смачивания материала. Впускной патрубок соединяет полый фланец (40) с впускным концом наружного трубчатого элемента. Посредством сопла (1) выводят наружу смоченный материал. Смесительная камера (30) расположена в промежуточном положении и сообщена со шлангом (20) для подачи материала и содержит по меньшей мере один впуск (90) для введения смешивающего газа. Достигается повышение степени сцепления торкретируемого материала, улучшается качество и долговечность нанесенной футеровки. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Устройство для торкретирования материала, содержащее сопло, имеющее наружный канал и внутренний канал, имеющий впускной конец, в который вводится смоченный материал, и выпускной конец, из которого материал распыляется; при этом внутренний канал ограничен внутренним трубчатым элементом, а внутренний трубчатый элемент содержит по меньшей мере одно сквозное отверстие, выполненное рядом с его выпускным концом, таким образом соединяя внутренний и наружный каналы сопла, и множество сквозных пазов, расположенных по окружности во внутреннем трубчатом элементе около впускного конца, при этом наружный канал ограничен наружным трубчатым элементом, расположенным вокруг внутреннего трубчатого элемента и находящимся с ним в сообщении по текучей среде, причем наружный трубчатый элемент имеет впускной конец для введения в него газа, который пропускается по наружному каналу и выталкивает смоченный материал, проходящий по внутреннему каналу.

2. Устройство по п.1, в котором сопло дополнительно содержит полый фланец, расположенный вокруг впускного конца внутреннего канала, причем полый фланец имеет по меньшей мере один впускной патрубок для воздуха, которым соединен впускной конец наружного канала с источником газа, которым выталкивается смоченный материал.

3. Устройство по п.1, в котором сопло дополнительно содержит полый фланец, расположенный вокруг впускного конца внутреннего канала, причем полый фланец имеет множество впускных патрубков для воздуха, которыми соединен впускной конец наружного канала с источником газа, которым выталкивается смоченный материал.

4. Устройство по п.1, в котором наружный трубчатый элемент, которым ограничен наружный канал, длиннее внутреннего трубчатого элемента, которым ограничен внутренний канал, причем наружный трубчатый элемент расположен так, что наружный канал выступает за выпускной конец внутреннего канала.

5. Устройство по п.1, в котором по меньшей мере одно отверстие расположено под углом около 30° относительно продольной оси внутреннего трубчатого элемента.

6. Устройство по п.1, которое дополнительно содержит смесительную камеру, находящуюся в сообщении по текучей среде с впускным концом внутреннего канала.

7. Устройство по п.6, в котором смесительная камера находится в сообщении по текучей среде с источником смешивающего газа.

8. Устройство для торкретирования материала, содержащее шланг для подачи материала, впуск для воды, находящийся в сообщении по текучей среде со шлангом для подачи материала, для подачи воды для смачивания материала, сопло для выведения наружу смоченного материала, при этом сопло содержит внутренний канал, причем внутренний канал ограничен внутренним трубчатым элементом, имеющим впускной и выпускной конец, и наружный канал, ограниченный наружным трубчатым элементом, имеющим впускной и выпускной конец и расположенный вокруг внутреннего трубчатого элемента, при этом внутренний трубчатый элемент имеет полый фланец у впускного конца и по меньшей мере один впускной патрубок, который соединяет его с впускным концом наружного трубчатого элемента, причем внутренний трубчатый элемент дополнительно содержит множество сквозных пазов, расположенных по окружности около впускного конца внутреннего трубчатого элемента и дополнительно имеет по меньшей мере одно сквозное отверстие, выполненное рядом с его выпускным концом, таким образом соединяя внутренний и наружный трубчатые элементы сопла, при этом наружный трубчатый элемент имеет входной конец для введения в него газа, который пропускается по наружному каналу и выталкивает смоченный материал, проходящий по внутреннему каналу, и смесительную камеру, расположенную в промежуточном положении и находящуюся в сообщении по текучей среде со шлангом для подачи материала и соплом, и имеющую по меньшей мере один впуск для введения смешивающего газа.

9. Устройство по п.8, в котором впуск для воды содержит кольцо из по меньшей мере одного патрубка для нагнетания воды.

10. Устройство по п.8, в котором наружный трубчатый элемент, которым ограничен наружный канал, длиннее внутреннего трубчатого элемента, которым ограничен внутренний канал, причем наружный трубчатый элемент расположен так, что наружный канал выступает за выпускной конец внутреннего канала.

11. Устройство по п.8, в котором по меньшей мере одно отверстие расположено под углом около 30° относительно продольной оси внутреннего трубчатого элемента.

12. Устройство по п.8, которое дополнительно содержит смесительную камеру, находящуюся в сообщении по текучей среде с впускным концом внутреннего канала.

13. Устройство по п.12, в котором смесительная камера находится в сообщении по текучей среде с источником смешивающего газа.

14. Устройство по п.8, которое дополнительно содержит газовую впускную камеру, расположенную в промежуточном положении и сообщенную с соплом и выпуском внутреннего канала и содержащую по меньшей мере один впуск для ввода газа.

| DE 19948779 A1, 12.04.2001 | |||

| US 5976632 A, 02.11.1999 | |||

| Сопло для торкретирования бетонной смеси | 1977 |

|

SU670705A2 |

| US 4768710 A, 06.09.1988 | |||

| Сопло для торкретирования бетонной смеси | 1976 |

|

SU614195A1 |

Авторы

Даты

2009-08-10—Публикация

2004-01-22—Подача