Изобретение относится к черной металлургии, в частности к конструкции устройств, используемых для горячего ремонта кладки коксовых печей.

Цель изобретения - повышение качества торкретирования.

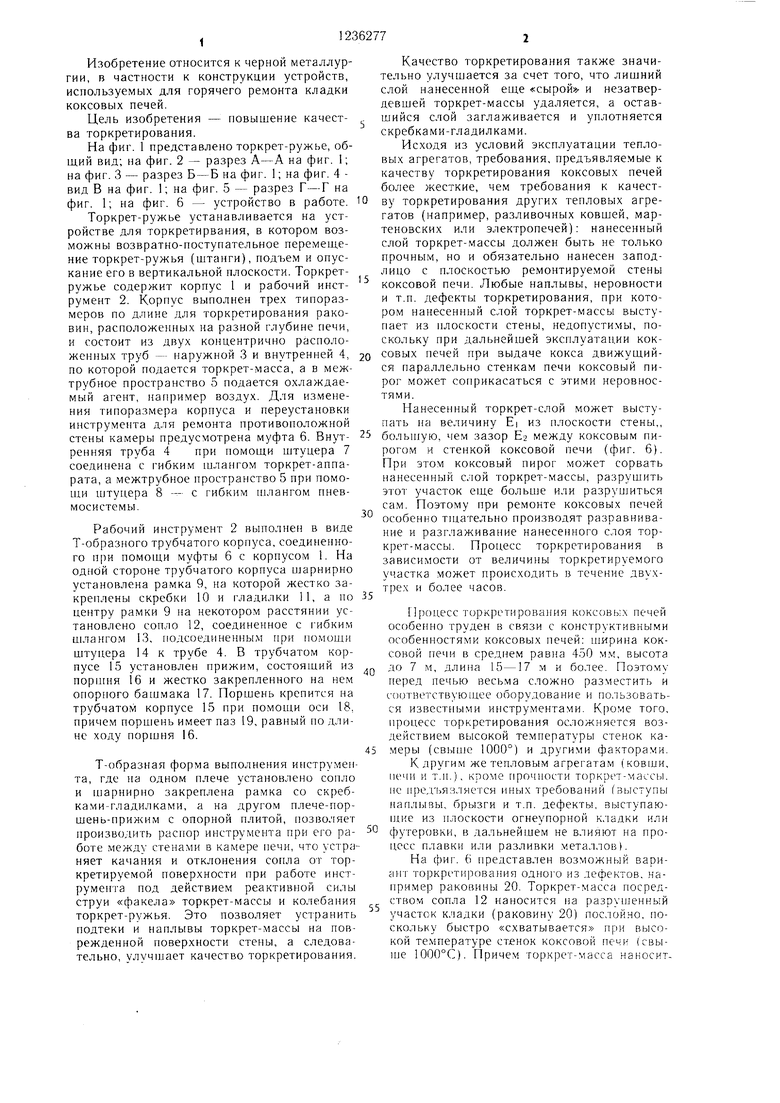

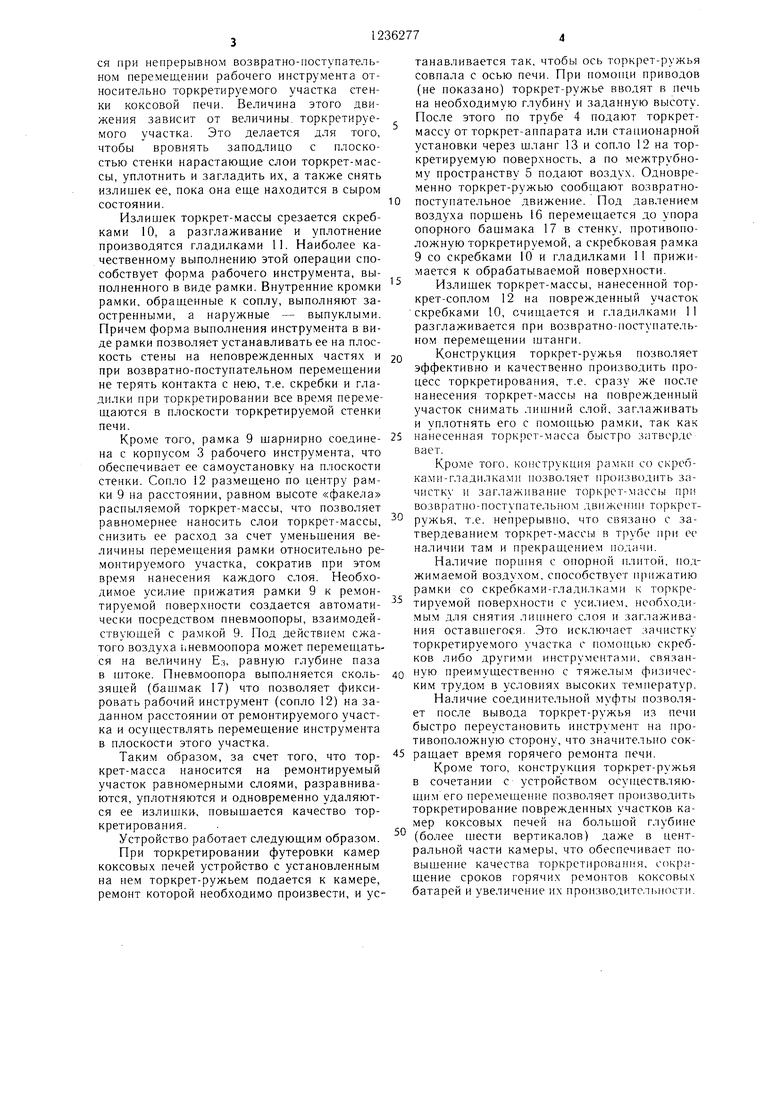

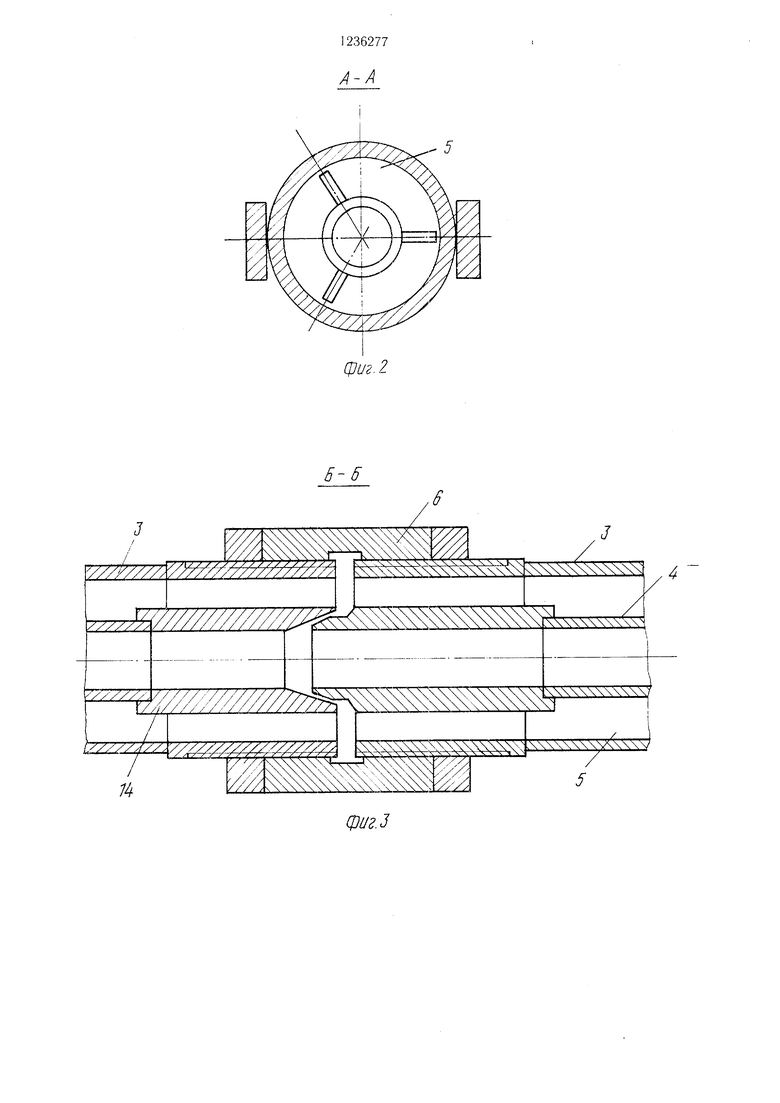

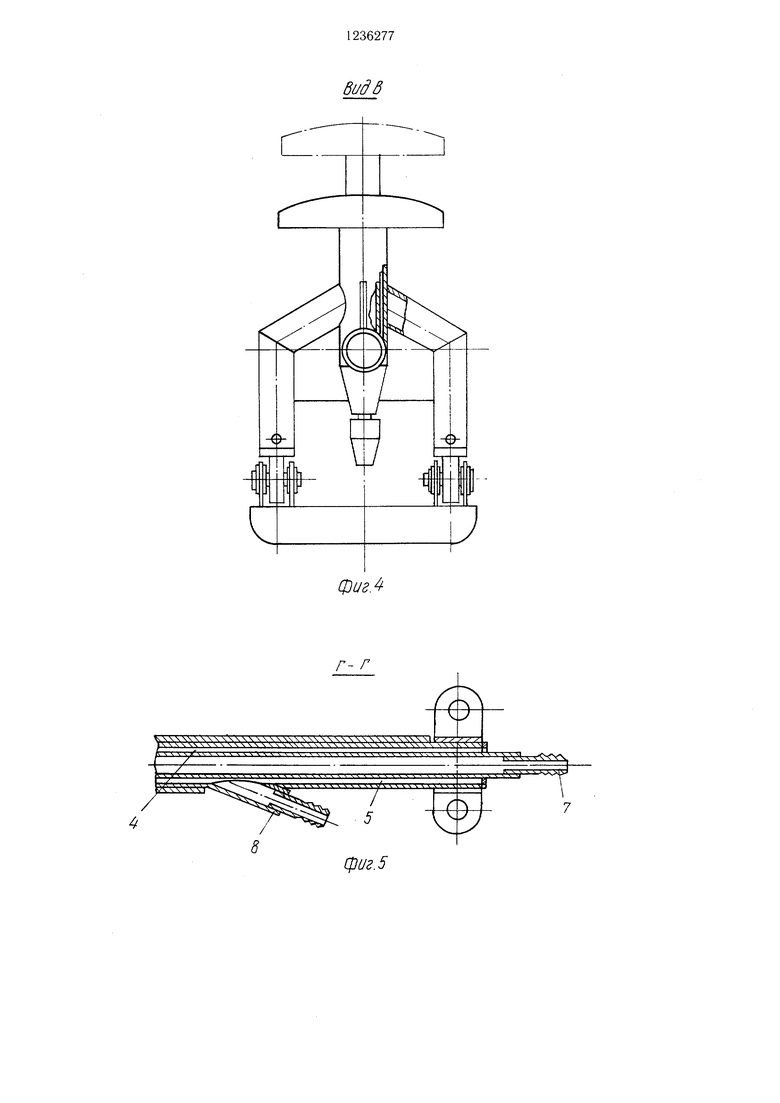

На фиг. 1 представлено торкрет-ружье, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б - Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - устройство в работе.

Торкрет-ружье устанав; ивается на устройстве для торкретирвания, в котором возможны возвратно-поступательное перемещение торкрет-ружья (щтанги), подъем и опускание его в вертикальной плоскости. Торкрет- ружье содержит корпус 1 и рабочий инструмент 2. Корпус выполнен трех типоразмеров по длине для торкретирования раковин, расположенных на разной глубине печи, и состоит из двух концентрично расположенных труб - наружной 3 и внутренней 4, по которой подается торкрет-масса, а в межтрубное пространство 5 подается охлаждаемый агент, например воздух. Для изменения типоразмера корпуса и переустановки инструмента для ремонта противоположной стены камеры предусмотрена муфта 6. Внутренняя труба 4 при помощи щтуцера 7 соединена с гибким шлангом торкрет-аппарата, а межтрубное пространство 5 при помо- Н1И ujTyuepa 8 - с гибким шлангом пнев- мосистемы.

Рабочий инструмент 2 выполнен в виде Т-образного трубчатого корпуса, соединенного при помощи муфты б с корпусом 1. На однЬй стороне трубчатого корпуса njapHHpHo установлена рамка 9, на которой жестко закреплены скребки 10 и гладилки 11, а по центру рамки 9 на некотором расстянии установлено сопло 12, соединенное с г ибки.м шлангом 13, подсоединенным при помоши щтуцера 14 к трубе 4. В трубчатом корпусе 15 установлен прижим, состоящий из порщня 16 и жестко закрепленного на нем опорного бащмака 17. Поршень крепится на трубчатом корпусе 15 при помощи оси 18, причем поршень имеет паз 19, равный по длине ходу поршня 16.

Т-образная форма выполнения инструмента, где на одном плече установлено сопло и шарнирно закреплена рамка со скребками-гладилками, а на другом плече-пор- щень-прижим с опорной плитой, позволяет производить распор инструмента при его работе между стенами в камере печи, что устраняет качания и отклонения сопла от торкретируемой поверхности при работе инструмента под действием реактивной силы струи «факела торкрет-массы и колебания торкрет-ружья. Это позволяет устранить подтеки и наплывы торкрет-массы на поврежденной поверхности стены, а следовательно, улуч1нает качество торкретирования.

5

0

5

0

5

0

5

50

55

Качество торкретирования также значительно улучшается за счет того, что лишний слой нанесенной еще «сырой и незатвер- девшей торкрет-массы удаляется, а оставшийся слой заглаживается и уплотняется скребками-гладилками.

Исходя из условий эксплуатации тепловых агрегатов, требования, предъявляемые к качеству торкретирования коксовых печей более жесткие, чем требования к качеству торкретирования других тепловых агрегатов (например, разливочных ковщей, мартеновских или электропечей): нанесенный слой торкрет-массы должен быть не только прочным, но и обязательно нанесен заподлицо с плоскостью ремонтируемой стены коксовой печи. Любые наплывы, неровности и т.п. /1ефекты торкретирования, при котором нанесенный слой торкрет-массы выступает из плоскости стены, недопустимы, поскольку при дальнейшей эксплуатан,ии коксовых печей при выдаче кокса движущийся параллельно стенкам печи коксовый пирог может соприкасаться с этими неровностями.

Нанесенный торкрет-слой может выступать на величину Е| из плоскости стены,, большую, чем зазор Ej между коксовым пирогом и стенкой коксовой печи (фиг. 6). При этом коксовый пирог может сорвать нанесенный слой торкрет-массы, разрущить этот участок еще больше или разрун1иться сам. Поэтому при ремонте коксовых печей особенно тщательно производят разравнивание и разглаживание нанесенного слоя торкрет-массы. Процесс торкретирования в зависимости от величины торкретируемого участка может происходить в течение двух- трех и более часов.

Процесс торкретирования коксовых печей особенно труден в связи с конструктивными особенностями коксовых печей: ширина коксовой печи в среднем рав)1а 450 мм, высота до 7 м, длина 15-17 м и более. Поэтому перед печью весьма сложно разместить и соответствующее оборудование и пользоваться известными инструментами. Кроме того, процесс торкретирования осложняется воздействием высокой температуры стенок камеры (свыше 1000°) и другими факторами.

К другим же тепловым агрегатам (ковши, печи и т.н.), кроме прочности торкрет-массы, но ,:г1 язляется иньгх требований (выступы наплывы, брызги и т.п. дефекты, выступающие из плоскости огнеупорной кладки или футеровки, в дальнейшем не влияют на процесс плавки или разливки металлов.

На фиг. 6 представлен возможный вариант торкретирова}1ия одно1-о из дефектов, например раковины 20. Торкрет-масса посредством сопла 12 наносится на разрушенный участок кладки (раковину 20) послойно, поскольку быстро «схватывается при высокой температуре стенок коксовой печи (свы- 1пе 1000°С). Причем торкрет-масса наносится при непрерывном возвратно-поступательном перемещении рабочего инструмента относительно торкретируемого участка стенки коксовой печи. Величина этого движения зависит от величины, торкретируемого участка. Это делается для того, чтобы вровнять занодлицо с плоскостью стенки нарастающие слои торкрет-массы, уплотнить и загладить их, а также снять излищек ее, пока она еще находится в сыром состоянии.

Излищек торкрет-массы срезается скребками 10, а разглаживание и уплотнение производятся гладилками 11. Наиболее ка- чественно.му выполнению этой операции способствует форма рабочего инструмента, выполненного в виде рамки. Внутренние кромки рамки, обращенные к соплу, выполняют заостренными, а наружные - выпуклыми. Причем форма выполнения инструмента в виде рамки позволяет устанавливать ее на плоскость стены на неповрежденных частях и при возвратно-поступательном перемеоаении не терять контакта с нею, т.е. скребки и гладилки при торкретировании все время перемещаются в плоскости торкретируемой стенки печи.

Кроме того, рамка 9 щарнирно соединена с корпусом 3 рабочего инструмента, что обеспечивает ее самоустановку на плоскости стенки. Сопло 12 размещено по центру рамки 9 на расстоянии, равном высоте «факела распыляемой торкрет-массы, что позволяет равномернее наносить слои торкрет-массы, снизить ее расход за счет уменьщения величины перемещения рамки относительно ремонтируемого участка, сократив при этом время нанесения каждого слоя. Необходимое усилие прижатия рамки 9 к ремонтируемой поверхности создается автоматически посредством пневмоопоры, взаимодействующей с рамкой 9. Под действием сжатого воздуха иневмоопора может перемещаться на величину ЕЯ, равную глубине паза в HjTOKe. Пневмоопора выполняется скользящей (бащмак 17) что позволяет фиксировать рабочий инструмент (сопло 12) на заданном расстоянии от ремонтируемого участка и осуществлять перемещение инструмента в плоскости этого участка.

Таким образом, за счет того, что торкрет-масса наносится на ремонтируемый участок равномерными слоями, разравниваются, уплотняются и одновременно удаляются ее излищки, повыщается качество торкретирования.

Устройство работает следующим образом.

При торкретировании футеровки камер коксовых печей устройство с установленным на нем торкрет-ружьем подается к камере, ремонт которой необходимо произвести, и ус5

танавливается так, чтобы ось торкрет-ружья совпала с осью печи. При помощи приводов (не показано) торкрет-ружье ввОлТ.ят в печь на необходимую глубину и заданную высоту. После этого по трубе 4 подают торкрет- массу от торкрет-аппарата или стационарной установки через шланг 13 и сопло 12 на торкретируемую поверхность, а по межтрубному пространству 5 подают воздух. Одновременно торкрет-ружью сообщают возвратнопоступательное движение. Под давлением воздуха порщень 16 перемещается до упора опорного башмака 17 в стенку, противоположную торкретируемой, а скребковая рамка 9 со скребками 10 и гладилками II прижимается к обрабатываемой поверхности.

Излищек торкрет-массы, нанесенной торкрет-соплом 12 на поврежденный участок скребками 10, счищается и гладилками 11 разглаживается при возвратно-поступательном перемещении щтанги.

0 Конструкция торкрет-ружья позволяет эффективно и качественно производить процесс торкретирования, т.е. сразу же после нанесения торкрет-массы на поврежденный участок снимать лии,1ний слой, заглаживать и уплотнять его с помощью рамки, так как

5 нанесенная торкг)ет-масса быстро затвордс вает.

Кроме того, конструкция рамки со скреб- ками-гладилка.ми позво. шет производить зачистку 11 заглаживание торкрет-массы npii возвратно-поступательном движении торкрет- ружья, т.е. непрерывно, что связано с затвердеванием торкрет-массы в трубе при ее наличии там и прекращением no;ui4H.

Наличие поршня с опорной плитой, поджимаемой воздухом, способствует прижатию рамки со скребками-глади.чками к торкре тируемой поверхности с усилием, необходимым для снятия лишнего слоя и заглаживания оставшегося. Это исключает зачистку торкретируемого участка с помои1,ью скребков либо другими инструментами, связанQ ную преимущественно с тяжелым физическим трудом в условиях высоких температур. Наличие соединительной муфты позволяет после вывода торкрет-ружья из печи быстро переустановить инструмент на противоположную сторону, что значительно сок5 ращает время горячего ремонта печи.

Кроме того, конструкция торкрет-ружья в сочетании с устройством осун1ествляю- щим его перемещение позволяет производить торкретирование поврежденных участков камер коксовых печей на большой глубине

(более шести вертикалов) даже в центральной части камеры, что обеспечивает повышение качества торкретирования, сокращение сроков горячих ремонтов коксовых батарей и увеличение их производительпостм.

0

-/1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торкретирования | 1981 |

|

SU962731A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Дверь для ремонта кладки коксовых печей | 1983 |

|

SU1139742A1 |

| Устройство для торкретирования стен камер промышленных печей | 1983 |

|

SU1161806A1 |

| Устройство для торкретирования футеровки вагранки | 1983 |

|

SU1097882A1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА И СОПЛО ДЛЯ ТОРКРЕТИРОВАНИЯ | 2004 |

|

RU2363543C2 |

| ТОРКРЕТ-МАССА ДЛЯ РЕМОНТА ФУТЕРОВКИ СТЕН КОКСОВЫХ ПЕЧЕЙ | 2001 |

|

RU2203249C2 |

| Устройство для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1770346A1 |

5

5

фиг.З

фиг А

KVl.4

Т

7

8

фиг. 5

/ /с / /О / /

О/ л/ о/ /о/ /

о /

Фиг. 6

| Лгалов К | |||

| И | |||

| и др | |||

| Ремонт кладки и армирующего оборудования коксовых печей.- М.: Металлургия, 1965, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Устройство для токретирования | 1975 |

|

SU727164A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-06-07—Публикация

1983-07-15—Подача