Настоящее изобретение относится к металлургической промышленности, а более конкретно к способам торкретирования металлургических агрегатов.

Известен способ для ремонта стенок печей и другого огнеупорного оборудования [1] . Огнеупорное покрытие ремонтируют с помощью направленного потока смеси твердых частиц с кислородсодержащим газом. Этот поток образуется путем ввода твердых частиц в первый газ, а затем вместе с этим газом - в высокоскоростной кислородсодержащий поток, направляемый в зону ремонта.

Отличительным для данного способа является то, что направляемые в зону ремонта компоненты торкретирования не воздействуют никакими средствами, чтобы интенсифицировать процессы, проходящие во время их полета до футеровки. Поскольку время полета составляет от нескольких сотых до нескольких десятых секунды, недостаточное интенсивное взаимодействие в потоке обуславливает получение низкого качества торкрет-покрытия. С другой стороны, в данном способе не оговорены условия распределения частиц по футеровке, т.е. каким образом направляют компоненты торкретирования, что говорит о недостаточной производительности процесса.

Таким образом, к недостаткам данного аналога следует отнести недостаточную стойкость торкрет-покрытия и низкую производительность процесса.

Известен способ торкретирования металлургического агрегата [2].

Для торкретирования металлургического агрегата на огнеупорную футеровку агрегата направляют торкрет-факел, образованный из торкрет-массы, топлива и кислорода. Одновременно на торкрет-факел воздействуют волновым энергетическим полем, которое создают акустическими колебаниями, максимально концентрируя их в торкрет-факеле.

Данный способ имеет положительный эффект в том, что в факеле при торкретировании интенсифицируются тепло- или массообменные процессы, за счет воздействия ультразвуковыми колебаниями, создаваемыми одним из компонентов торкретирования - кислородом, без введения дополнительных энергоносителей. Однако при применении данного способа для торкретирования цилиндрических футеровок поток торкрет-смеси перед выходом из сопла совершает поворот под углом 90o, что подвергает износу сопла и снижает его энергию. Далее поток развивается в факеле, в направлении к футеровке, обеспечивая нанесение пятна торкрет-покрытия под углом 15-25o. Чтобы нанести покрытие на всю окружность, необходимо совершить полный оборот торкрет-фурмы вокруг своей оси, постоянно контролируя ориентацию сопла.

Следовательно, к недостаткам данного способа, при применении его для ремонта цилиндрических футеровок, следует отнести низкую производительность ремонта и усложненную систему контроля процессом.

Известен способ ремонта металлургических агрегатов [3]. Способ заключается в том, что подача на футеровку по каналам установленной вдоль оси футеровки торкрет-фурмы компонентов торкретирования, истекающих из сопла торкрет-фурмы в виде закрученного единого вихревого потока, обеспечивает адгезию подаваемых частиц торкрет-смеси одновременно по всей цилиндрической поверхности торкретируемого участка футеровки и формирование на нем слоя торкрет-покрытия.

К недостаткам данного способа следует отнести: отсутствие возможности регулирования толщины наносимого торкрет-покрытия и недостаточную адгезию подаваемых частиц на футеровку.

Известно устройство для торкретирования металлургического агрегата [2].

Как и способ по данному патенту, устройство имеет следующие недостатки: повышенный износ сопел, низкую производительность ремонта и усложненную систему контроля и управления процессом.

Известно устройство для ремонта огнеупорного изделия [1], состоящее из накопительной емкости, пневмотранспортного средства, осуществляющего смешение и подачу газового потока и частиц топлива и огнеупора и водоохлаждаемую торкрет-фурму, в которую и поступает этот поток.

Данное устройство обеспечивает торкретирование огнеупорной футеровки путем подачи топливных и огнеупорных частиц в потоке кислородсодержащего газа. Недостатками устройства являются: необходимость применения специального манипулятора, низкая производительность торкретирования цилиндрических футеровок, а в некоторых случаях (при малых диаметрах футеровки) и невозможность торкретирования, а также недостаточное качество покрытия, из-за отсутствия элементов, интенсифицирующих взаимодействие компонентов торкретирования и способствующих более бурному прохождению тепло- и массообмена.

Известно устройство для торкретирования цилиндрических футеровок [4]. Устройство содержит состыкованные друг с другом емкость с торкрет-смесью, пневмотранспортный узел, трубопроводы для подачи компонентов торкретирования, связанные с соответствующими каналами торкрет-фурмы с соплом, завихритель по крайней мере одного подаваемого по каналам торкрет-фурмы компонента торкретирования.

Устройство имеет следующие недостатки: повышенный износ сопла из-за того, что его ось расположена под 90o к оси самой торкрет-фурмы, низкая производительность фурмы из-за невозможности торкретирования одновременно всей цилиндрической поверхности футеровки.

Способ вихревого торкретирования и устройство, с помощью которого возможно его осуществление, выполненные согласно настоящему изобретению, позволяют создать качественное и экономичное торкрет-покрытие во всех зонах цилиндрической футеровки.

Поставленная задача достигается тем, что на футеровку по каналам установленной вдоль оси футеровки торкрет-фурмы подают компоненты торкретирования, истекающие из торцевого сопла торкрет-фурмы, имеющего наружную круглую кромку, и закрученные в единый вихревой поток в виде полого конуса с внешним углом раскрытия, равным не менее 45o, адгезию частиц торкрет-смеси одновременно по всей цилиндрической поверхности торкретируемого участка футеровки обеспечивают за счет создания необходимых величин радиальной и тангенциальной составляющих скорости частиц торкрет-смеси путем регулирования степени закручивания единого вихревого потока и формирование на цилиндрической поверхности торкретируемого участка футеровки слоя торкрет-покрытия.

Дополнительно регулируют толщину наносимого слоя торкрет-покрытия путем изменения степени закручивания единого вихревого потока и/или возвратно-поступательного движения торкрет-фурмы с постоянной скоростью и/или путем изменения скорости перемещения торкрет-фурмы.

Предварительно измеряют конфигурацию износа футеровки, а затем, пропорционально величине ее износа, в процессе подачи закрученного единого вихревого потока регулируют толщину наносимого слоя торкрет-покрытия.

Закрученный единый вихревой поток создают за счет закручивания одного или нескольких подаваемых компонентов торкретирования.

Изменение степени закручивания вихревого потока осуществляют путем изменения степени закручивания одного или нескольких компонентов торкретирования.

Изменение степени закручивания одного или нескольких компонентов торкретирования в сторону ее уменьшения осуществляют за счет подачи части одного или нескольких компонентов, закрученной в обратную сторону. Закрученный единый вихревой поток создают за счет закручивания одного или нескольких подаваемых компонентов торкретирования во встречном ему направлении.

В качестве компонентов торкретирования подают кислород и горючий газ, которые закручивают во встречных направлениях.

Перед подачей на футеровку компонентов торкретирования предварительно разогревают и/или зачищают торкретируемую поверхность футеровки.

По окончании нанесения слоя торкрет-покрытия его зачищают и/или насыщают износостойким компонентом.

Зачистку футеровки осуществляют путем подачи абразивного порошка через торкрет-фурму.

Осуществить описанный способ вихревого торкретирования цилиндрических футеровок возможно с помощью устройства, содержащего состыкованные друг с другом емкость с торкрет-смесью, пневмотранспортный узел, трубопроводы для подачи компонентов торкретирования, связанные с соответствующими каналами торкрет-фурмы, выполненной с торцевым соплом, имеющим наружную круглую кромку, с возможностью подачи из него на футеровку компонентов торкретирования в виде закрученного единого вихревого потока, снабженной механизмом ее вертикального перемещения, установленным на передвижном шасси, и защитным экраном, а также завихритель по крайней мере одного подаваемого по каналам торкрет-фурмы компонента торкретирования, который состыкован по крайней мере с одним каналом торкрет-фурмы.

Устройство дополнительно снабжено по крайней мере одной емкостью для порошка и фурмой для осуществления зачистки и насыщения поверхности футеровки.

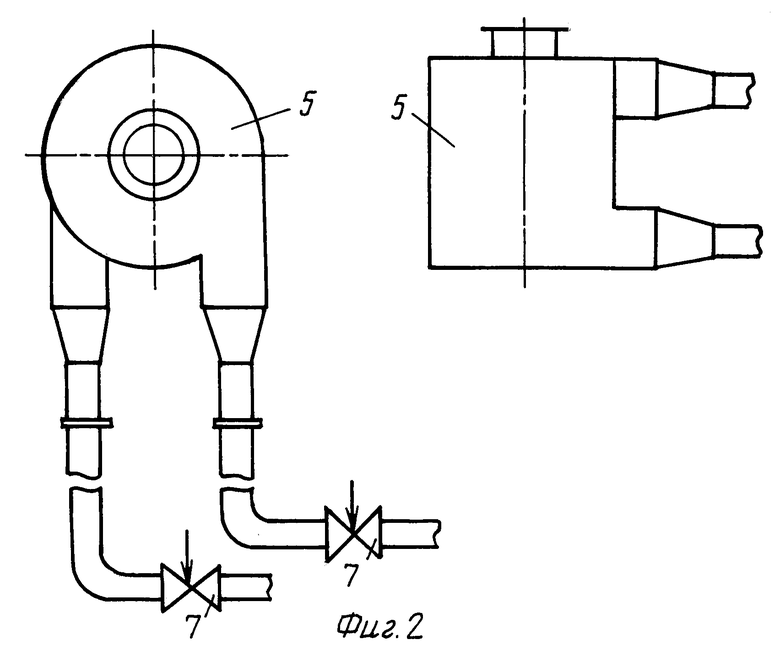

Завихритель выполнен в виде улиточного аппарата и/или тангенциального направляющего аппарата и/или осевого направляющего аппарата.

По крайней мере один завихритель установлен с возможностью создания закрутки компонента торкретирования в направлении, противоположном вихревому потоку.

По крайней мере один канал торкрет-фурмы снабжен двумя улиточными завихрителями, входные патрубки которых установлены во встречных направлениях и состыкованы с устройствами для регулирования расхода проходящих через них компонентов торкретирования.

Устройство снабжено механизмом центровки фурм.

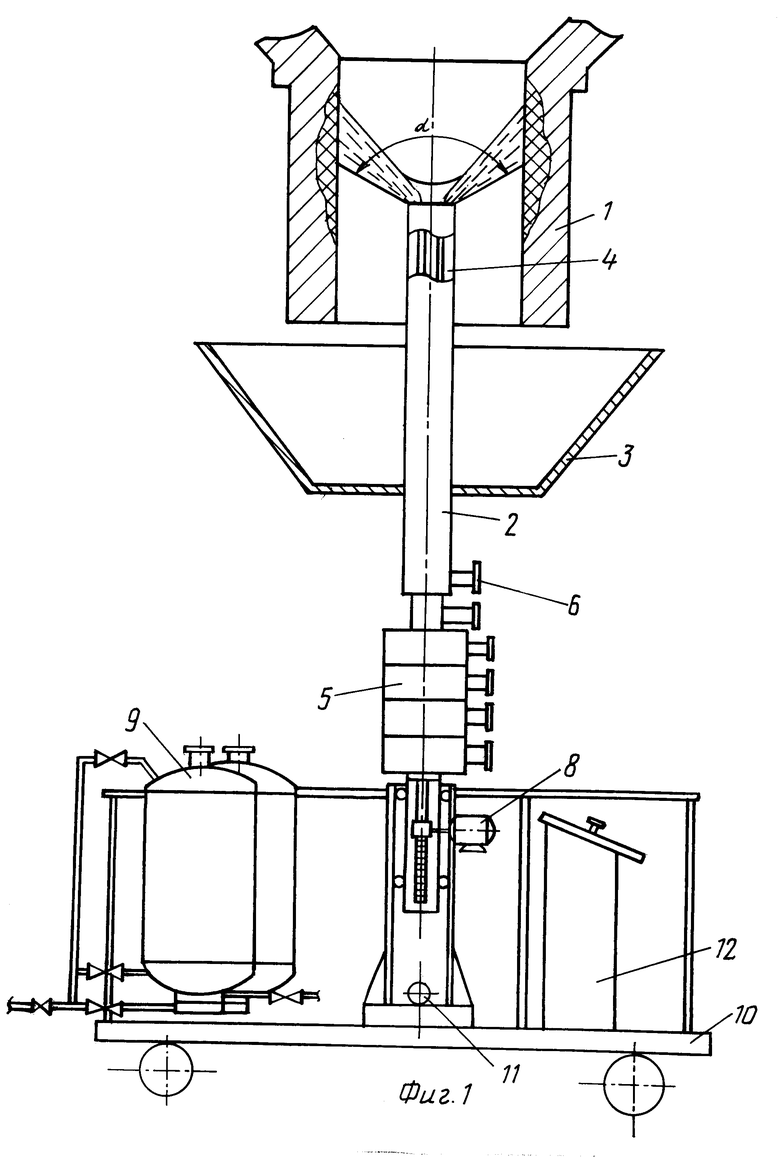

На фиг. 1 изображено устройство для осуществления способа вихревого торкретирования; на фиг. 2 - конструкция завихрителя природного газа с двумя входными патрубками, создающими поток во встречных направлениях; на фиг. 3 - схема нанесения торкрет-покрытия.

Для осуществления горячего ремонта цилиндрической футеровки внутренней поверхности патрубка вакууматора 1 применяют водоохлаждаемую торкрет-фурму 2, снабженную защитным экраном 3 и имеющую коаксиальные полости 4 для подачи компонентов торкретирования: кислорода, торкрет-смеси и природного газа, - каждая из которых в нижней части состыкована с выходами улиточных завихрителей 5. Подводы 6 компонентов торкретирования состыковывают с гибкими рукавами. Причем завихритель природного газа 5 (фиг. 2) для регулирования степени закручивания может быть выполнен в виде двух завихрителей с подводами одного компонента, расположенными во встречных направлениях, а сами подводы снабжены регулирующими клапанами 7. Торкрет-фурма имеет привод вертикального перемещения 8.

Для подачи торкрет-смеси и абразивного порошка в фурму используют камерные питатели 9.

Все оборудование установлено на передвижном шасси 10, которое транспортируют по рельсам сталевоза. Установку подвозят под патрубок вакууматора 1 и фурму 2 центрируют по его оси механизмом центровки 11, подключают рукава к подводам 6 компонентов торкретирования: транспортирующего газа, охлаждающей воды и электропитания.

Управление процессом торкретирования производят с пульта 12, расположенного на передвижном шасси 10.

Для удаления шлака и зачистки внутренней поверхности патрубка 1 включают подачу к подводам 6 охлаждающей воды, природного газа и кислорода в фурму, вводят ее в патрубок 1 и включают подачу абразивного порошка из питателя 9. Перемещая фурму 2 вверх-вниз, производят зачистку внутренней поверхности патрубка 1.

По окончании зачистки специальным устройством замеряют конфигурацию износа. Вычислительное устройство по заданному для каждого патрубка и применяемой торкрет-смеси алгоритму рассчитывает необходимые режимы движения торкрет-фурмы и соотношения подачи природного газа в противоток завихрителя 5 для регулирования угла раскрытия вихревого потока α . Производят ремонт футеровки вихревым потоком и замер конфигурации после ремонта.

Рассматривая условия вихревого торкретирования по окружности отверстия, необходимо закручивать струю с такой степенью, чтобы торкретирующий поток имел угол раскрытия не менее 45o. В этом случае будет резко уменьшаться осевая составляющая и увеличиваться радиальная, от величины которой зависит эффективность адгезии частиц на футеровке.

Процесс вихревого торкретирования характерен тем, что на частицы, вращающиеся в факеле, действует центробежная сила, стремящаяся откинуть их на периферию потока к футеровке. Чем больше степень закручивания потока, тем больше тангенциальная составляющая скорости Wz и тем меньше осевая составляющая Wx и короче полет частицы до футеровки. С другой стороны, чем больше Wz потока, тем больше угол его раскрытия и больше частиц попадает на футеровку в непосредственной близости от фурмы.

Если частица по каким-либо причинам не приварилась к футеровке, она отскакивает и снова, под действием центробежной силы, ударяется о футеровку, пока не создадутся необходимые условия адгезии. Таким образом, потерь частиц при отскоке теоретически не должно быть.

Поскольку вихревое торкретирование охватывает всю поверхность цилиндра (360o), а при обычном струйном нанесении пятно покрытия составляет около 20-25o окружности, производительность предлагаемого процесса может быть в 10-15 раз больше. При этом процессы тепло- и массообмена в вихревом потоке также проходят на порядок интенсивнее. Все это говорит о том, что вихревое торкретирование позволяет получить более качественное покрытие за счет лучшего прогрева и сжигания частиц и большую экономическую эффективность за счет сокращения времени ремонта.

Процесс ремонта может производиться следующим образом.

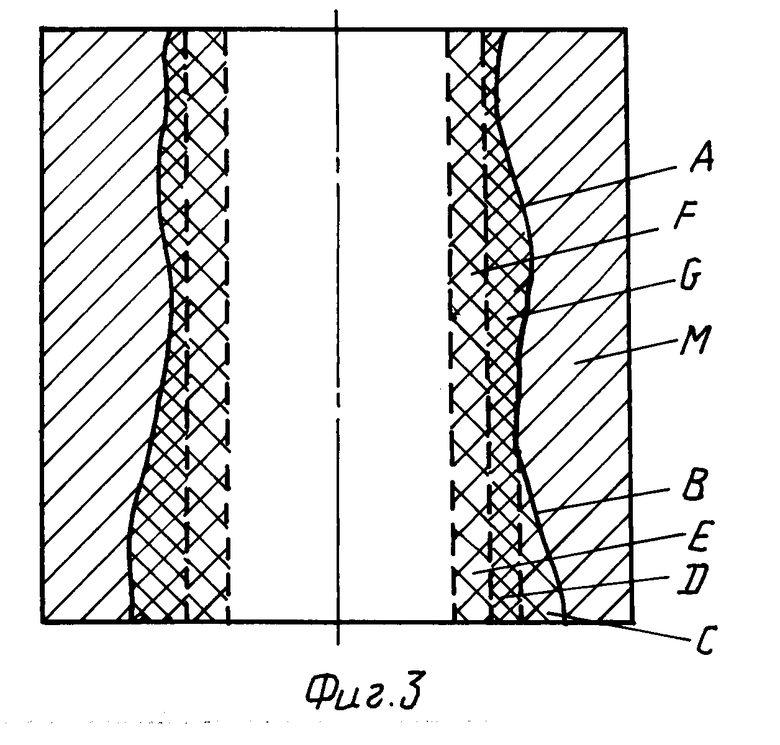

Перед ремонтом патрубка 1 замер конфигурации футеровки его показал, что имеет место бочкообразный износ участка A в средней части патрубка 1 и конический, более интенсивный износ B в нижней части с расширением конуса книзу (фиг. 3).

Торкретирование производят со следующими параметрами:

производительность: по торкрет-смеси - 18 кг/мин; по кислороду = 20 м3/мин; по природному газу - 10 м3/мин;

скорость перемещения торкрет-фурмы - 0,05-0,2 м/мин.

В начале торкретирования наибольший износ в нижней части патрубка 1 и по программе весь природный газ подают с завихрителем в ту же сторону, что и остальные компоненты торкретирования.

В этом случае торкрет-смесь максимально наносится ближе к соплу фурмы. В связи с тем, что нижняя часть патрубка 1 интенсивнее всего охлаждается перед торкретированием, ее нужно разогреть до стартовой температуры торкретирования.

После начала торкретирования автоматически включается привод вертикального перемещения 8, и торкрет-покрытие наносят по всей поверхности окружности патрубка 1. С уменьшением конического износа участка B (фиг. 3) открывается клапан 7 (фиг. 2) подачи природного газа для уменьшения степени закручивания торкретирующего потока. В данном случае подачу природного газа во встречном направлении изменяют от 0 до 30%, при этом угол α вихревого потока (фиг. 1) изменяется от 140 до 110o.

В нижней части участка B (фиг. 3) износ футеровки слишком велик, и за один проход фурмы 2 его скомпенсировать нельзя. Фурма 2 на этом участке совершает возвратно-поступательное движение, нанося три слоя C, D, E (фиг. 3) и таким образом выравнивая конфигурацию цилиндрической футеровки.

При приближении к месту бочкообразного износа участка A, на котором имеет место плавное изменение конфигурации, встречный поток природного газа изменяют от 30 до 10% и обратно до 30%, уменьшая угол α вихревого потока (фиг. 1) до 120o. В месте наибольшего износа фурма 2, совершая возвратно-поступательные движения, нанесла два слоя торкрет-покрытия F, G (фиг. 3).

После проведения ремонта производят контроль конфигурации полученной футеровки.

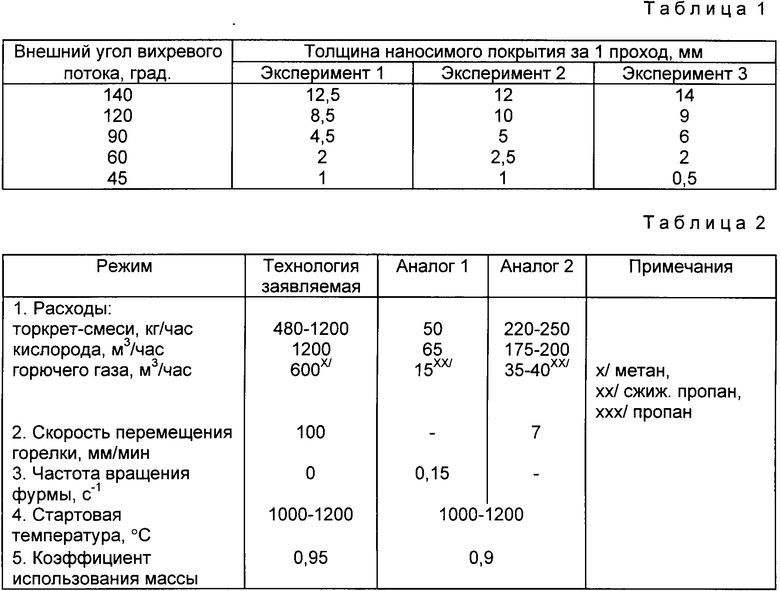

По результатам контроля производят калибровочное торкретирование при угле вихревого потока 45-60o, при этом происходит окончательное выравнивание конфигурации футеровки. Как видно из экспериментов (табл. 1), при торкретировании с углом вихревого потока 45o практически не происходит нанесение торкрет-покрытия, и вся торкрет-смесь уносится с отходящими газами.

Экспериментальная торкрет-фурма позволила получить угол раскрытия не более 140o. При необходимости возможно получение нанесения смеси под углом, близком к 170-180o.

В таблице 2 приведены сравнительные характеристики процессов торкретирования по заявленному решению и имеющейся информации по аналогичным техническим решениям фирмы "Сино Ниппон Сэйтэцу", Япония.

Преимущества вихревого торкретирования заключаются в следующем:

отсутствует необходимость вращения торкрет-фурмы;

возможна зачистка абразивным порошком отверстия патрубка с помощью торкрет-фурмы;

технологическое преимущество заключается в улучшенном тепло- и массообмене, отсутствии потерь торкрет-смеси при отскоке и выпадения ее вниз на площадку за счет того, что, вращаясь вдоль поверхности футеровки, частицы смеси соударяются с ней до достижения необходимых условий для их адгезии. Если частицы выпадают из потока, то они попадают в устье потока и заново участвуют в торкретировании.

Наиболее целесообразно предложенное изобретение использовать для ремонта цилиндрических футеровок металлургических агрегатов, таких как патрубки вакууматоров, летки конвертеров и других в горячем состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА И СОПЛО ДЛЯ ТОРКРЕТИРОВАНИЯ | 2004 |

|

RU2363543C2 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| Устройство для торкретирования металлургических агрегатов | 1987 |

|

SU1508076A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1996 |

|

RU2101362C1 |

| Способ полусухого торкретирования огнеупорной футеровки | 1991 |

|

SU1802865A3 |

Изобретение относится к металлургической промышленности, конкретнее - к факельному торкретированию металлургических агрегатов. Способ вихревого торкретирования цилиндрических футеровок и устройство, с помощью которого возможно его осуществление, позволяют создать качественное и экономичное торкрет-покрытие во всех зонах цилиндрической футеровки за счет того, что компоненты торкретирования, истекающие из имеющего наружную круглую кромку торцевого сопла торкрет-фурмы в направлении движения их в каналах торкрет-фурмы, закручивают в единый вихревой поток в виде полого конуса с внешним углом раскрытия не менее 45o. Степень закручивания потока должна быть достаточной для создания необходимых радиальной и тангенциальной составляющих скорости частиц торкрет-смеси, обеспечивающих их адгезию на футеровке. Предложенный способ может быть реализован с помощью устройства, включающего состыкованные друг с другом емкость с торкрет-смесью, пневмотранспортный узел, трубопроводы для подачи компонентов торкретирования, состыкованные с соответствующими каналами торкрет-фурмы, передвижное шасси с установленным на нем механизмом вертикального перемещения торкрет-фурмы и защитный экран. Как минимум, один канал торкрет-фурмы состыкован с завихрителем подаваемого по нему компонента торкретирования. 2 с. и 15 з.п.ф-лы, 2 табл., 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2634758, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4759531, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 381687, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 914636, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1995-08-28—Подача