ОБЛАСТЬ ТЕХНИКИ

[0001] Представленное изобретение относится к способу получения блок-сополимера пропилена.

УРОВЕНЬ ТЕХНИКИ

[0002] Олефин (например, пропилен) обычно полимеризуют с использованием катализатора полимеризации олефина. В частности, блок-сополимер пропилена, полученный с использованием катализатора полимеризации олефина, нашел широкое применение, благодаря тому, что удалось достичь хорошего баланса между жесткостью и устойчивостью к ударным нагрузкам.

[0003] В частности, пропилен-этиленовые блок-сополимеры находят широкое применение в разных областях, поскольку пропилен-этиленовый блок-сополимер демонстрирует превосходные механические свойства (например, жесткость и устойчивость к нагреванию) и может быть получен относительно недорогим путем.

[0004] Пропилен-этиленовый блок-сополимер представляет собой смесь полимерного компонента, который в основном включает пропилен, и статистического компонента сополимера, полученного сополимеризацией пропилена и этилена. Обычно его получают осуществлением последовательной полимеризации при условиях, которые позволяют каждому из компонентов смешаться с другими внутри реакционного сосуда.

[0005] Например, широко используются блок-сополимеры пропилена, которые получают, проводя первую стадию, на которой осуществляется гомополимеризация пропилена или статистическая сополимеризация пропилена и небольшого количества этилена; и вторую стадию, в ходе которой происходит сополимеризация пропилена и этилена или пропилена и другого α-олефина. Полученный блок-сополимер пропилена может быть расплавлен, сформирован (отлит) с использованием формовочного аппарата (аппарата для литья), растяжной машины или аналогичных устройств и использован для самых разных применений (например, детали автомобиля, детали бытовой техники, контейнеры и листы).

[0006] Твердый каталитический компонент, включающий магний, титан, электронодонорное соединение и атом галогена в качестве основных составляющих, известен как компонент катализатора полимеризации олефинов, который применяется для получения блок-сополимера пропилена. Был предложен ряд катализаторов полимеризации олефинов, включающих твердый каталитический компонент, алюминийорганическое соединение и кремнийорганическое соединение.

[0007]Для того, чтобы получить блок-сополимер пропилена, обладающий хорошим балансом между жесткостью и устойчивостью к ударным нагрузкам; достичь высокой активности сополимеризации на второй стадии, чтобы повысить устойчивость к ударным нагрузкам; добиться хорошего распределения этилена или аналогичного вещества в сополимере, и обеспечить превосходную управляемость процесса полимеризации за счет высокой стабильности полимеризации, требуется технология производства блок-сополимера пропилена, которая позволила бы производить полипропилен с высокой стереорегулярностью, которая влияет на жесткость.

[0008] Пропилен-этиленовый блок-сополимер широко применяется для производства автомобильных бамперов и аналогичных деталей с использованием литьевого формования. Для повышения производительности процесса литьевого формования желательна технология получения блок-сополимера пропилена-этилена, имеющего улучшенный коэффициент текучести расплава (MFR).

[0009] MFR блок-сополимера пропилена-этилена однозначно определяется с помощью MFR пропиленового полимерного компонента, MFR компонента статистического пропилен-этиленового сополимера и содержания компонента статистического сополимера в блок-сополимере. Для того чтобы улучшить ударную прочность блок-сополимера пропилена-этилена, необходимо отрегулировать MFR компонента статистического сополимера и содержание компонента статистического сополимера так, чтобы оно было равным или большим, чем определенные значения. Поскольку желательно, чтобы большая часть этилена, включенного в пропилен-этиленовый блок-сополимер, была введена в статистический сополимер, а количество кристаллического полиэтилена было небольшим, желательна технология, которая обеспечивает достижение относительно высокой активности полимеризации при получении пропилен-этиленового статистического сополимера (каучуковая часть) (по сравнению с полимеризационной активностью при формировании полипропилена); для проявления относительно высокой активности статистической сополимеризации также желательно, чтобы этилен, катализатор полимеризации олефинов и прочие добавки эффективно вводились в статистический сополимер.

[0010] Необходимо, чтобы пропилен-этиленовый блок-сополимер, который широко применяется для производства автомобильных бамперов и тому подобного, обладал улучшенной устойчивостью к ударным нагрузкам (в частности, повышенной устойчивостью к ударным нагрузкам при низкой температуре). Устойчивость к ударным нагрузкам при низкой температуре зависит от температуры хрупкости статистического компонента сополимера. Поскольку температура хрупкости повышается, когда содержание пропилена в статистическом сополимере слишком высоко, и устойчивость к ударным нагрузкам при низкой температуре становится недостаточной, желательно понизить температуру хрупкости статистического компонента сополимера за счет увеличения этиленового компонента в статистическом компоненте сополимера.

[0011] В настоящее время пропилен-этиленовый блок-сополимер преимущественно получают, используя процесс в газовой фазе. В частности, газофазный процесс, в котором тепло полимеризации отводится за счет использования скрытой теплоты сжиженного пропилена, считается выгодным в том плане, что высокие характеристики теплоотвода могут быть достигнуты с использованием оборудования небольших размеров.

Предложен способ получения пропилен-этиленового блок-сополимера с использованием процесса в газовой фазе, в котором на первой стадии полимеризации получают полимерный компонент (а), в основном включающий пропилен; и на второй стадии полимеризации (см. выше) получают пропилен-этиленовый статистический сополимерный компонент (b).

[0012] Однако, в соответствии сданным способом, когда распределение времени пребывания полимерных частиц, которые были получены на первой стадии полимеризации и подвергаются второй стадии полимеризации, является широким, реактор, используемый для второй стадии полимеризации, может быть засорен или ударная прочность блок-сополимера (продукта) может снизиться.

Считается, что такая проблема возникает из-за того, что активность полимерных частиц, подвергаемых второй стадии полимеризации, в значительной степени зависит от широкого распределения времени пребывания, и количество частиц, которые образуют статистический компонент сополимера на второй стадии полимеризации, увеличивается в значительной степени. Поэтому необходимо использовать способ получения, который обеспечит достижение высокой полимеризационной активности в процессе статистической сополимеризации, короткое время пребывания и сужение распределения времени пребывания.

[0013] Поскольку полипропилен обычно получают с использованием водорода, который используется в реакции передачи цепи в качестве регулятора молекулярной массы, необходимо использовать высокие концентрации водорода, чтобы получить полипропилен с высоким MFR (т.е. с более низкой молекулярной массой).

Поэтому, когда при получении полипропилена, имеющего высокое значение MFR, используется процесс в газовой фазе, который использует скрытую теплоту сжиженного пропилена, существует тенденция повышения концентрации водорода в непрореагировавшем газовом пропилене и снижения температуры конденсации (точки росы) пропилена, т.к. водород применяется в высокой концентрации. В результате производительность снижается за счет удаления тепла полимеризации. Когда при получении статистического компонента сополимера с высоким содержанием сомономера используется сомономер, имеющий низкую точку росы (например, этилен), в непрореагировавшем газе растет концентрация сомономера, т.к. сомономер используется в высокой концентрации, и эффективность отвода тепла в системе рециркуляции становится недостаточной.

[0014] В частности, при получении блок-сополимера пропилена-этилена с высоким значением MFR и высоким содержанием этилена, на первой стадии полимеризации легко возникает недостаточный отвод тепла или снижение производительности из-за высокой концентрации водорода; а на второй стадии полимеризации легко возникает недостаточный отвод тепла или снижение производительности из-за высокой концентрации этилена. Для решения этих проблем желательно, чтобы полипропилен с высоким значением MFR мог быть получен при более низкой концентрации водорода, а статистический компонент сополимера с высоким содержанием этилена, можно было бы получить при более низкой концентрации этилена.

[0015] Предложено несколько катализаторов полимеризации, которые решают обозначенные выше проблемы.

Например, в качестве способов получения полипропилена с высоким значением MFR известны следующие: способ, который улучшает реакцию водорода с использованием галогенида алюминия при получении твердого катализатора (см. патентный источник 1); способ, в котором в качестве промотора используется комбинация алюминийорганического и цинкорганического компонентов (см. патентный источник 2); способ, в котором используется кремнийорганическое соединение, содержащее аминогруппу (см., например, патентный источник 3) и т.п.

В качестве способов, решающих проблему, касающуюся сополимеризации этилена, известны следующие: способ, в котором используется соединение титана, включающее связь Ti-N (см. патентный источник 4); способ, в котором используется кремнийорганическое соединение и насыщенный углеводород в ходе второй стадии полимеризации (см. патентный источник 5) и аналогичные.

[0016] Также был предложен способ получения пропилен-этиленового блок-сополимера, в котором кислородсодержащее соединение или подобное, которое в нормальных условиях является газообразным, добавляют при проведении второй стадии полимеризации с целью подавления адгезии между полимерными частицами и адгезии полимерных частиц к внутренней стенке реактора (см., например, патентный источник 6).

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0017] Патентный источник 1: JP-A-2012-214556

Патентный источник 2: JP-A-8-67710

Патентный источник 3: JP-A-8-3215

Патентный источник 4: JP-A-6-228223

Патентный источник 5: JP-A-9-87329

Патентный источник 6: JP-A-61-69822

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0018] Однако, упомянутым выше способам присущи недостатки, связанные с тем, что трудно поддерживать активность полимеризации в ходе второй и последующих стадий сополимеризации, и невозможно стабильно получать сополимер пропилена, который проявляет превосходную ударопрочность, превосходную жесткость, отличную термостойкость и т.д.

С учетом сказанного выше, целью настоящего изобретения является способ получения блок-сополимера пропилена, который обеспечивает превосходную активность полимеризации при гомополимеризации пропилена или сополимеризации пропилена и этилена или пропилена и α-олефина, отличного от этилена, и позволяет удобным способом и с высоким выходом получать блок-сополимер пропилена, который обладает превосходной стереорегулярностью, превосходной жесткостью и отличной ударопрочностью.

РЕШЕНИЕ ЗАДАЧИ

[0019] Чтобы решить вышеуказанную техническую задачу, авторами изобретения были проведены обширные исследования. В результате изобретатели обнаружили, что при получении блок-сополимера пропилена вышеуказанная задача может быть решена путем приведения катализатора полимеризации олефинов в контакт с пропиленом или пропиленом и α-олефином, и приведение соединения, представляющего собой донор электронов, в контакт с полученным продуктом; где катализатор полимеризации олефинов включает твердый каталитический компонент для полимеризации олефинов, определенное алюминийорганическое соединение и соединение, представляющее собой внешний донор электронов, причем твердый каталитический компонент содержит титан, магний, галоген и соединение, являющееся внутренним донором электронов. Эта находка привела к появлению изобретения.

[0020] В частности, одним из аспектов изобретения является следующий способ получения блок-сополимера пропилена.

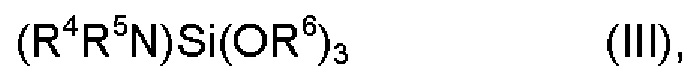

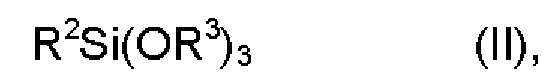

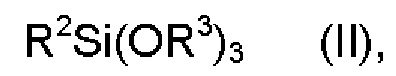

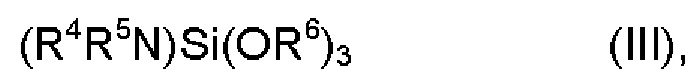

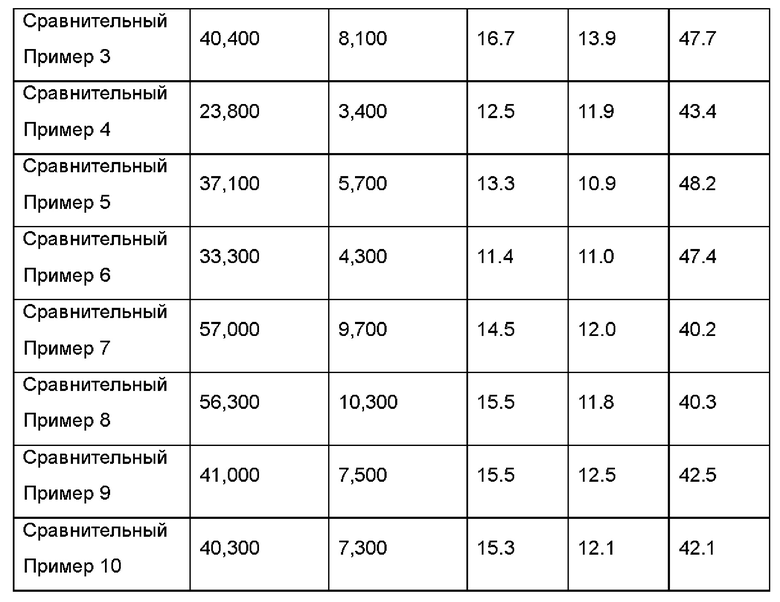

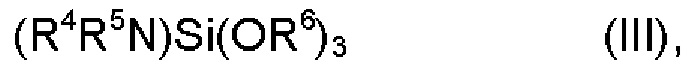

(1) Способ получения блок-сополимера пропилена, включающий приведение катализатора полимеризации олефинов в контакт с пропиленом или пропиленом и α-олефином, отличным от пропилена, и приведение электронодонорного соединения (IV) в контакт с полученным продуктом; где катализатор полимеризации олефинов включает твердый каталитический компонент для полимеризации олефинов, содержащий титан, магний, галоген и внутреннее электронодонорное соединение, алюминийорганическое соединение, представленное общей формулой (I) и внешнее электронодонорное соединение, представленное общей формулой (II) или внешнее электронодонорное соединение, представленное общей формулой (III)

где R1 представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода, р - действительное число, такое что 0<р≤3, при условии, что множество R1 являются одинаковыми или отличными друг от друга, когда множество R1 присутствует, и Q представляет собой атом водорода, гидрокарбилокси-группу, содержащую от 1 до 6 атомов углерода, или атом галогена, при условии, что множество Q являются одинаковыми или отличными друг от друга, когда множество Q присутствует,

где R2 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 24 атомов углерода; и

R3 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R3 являются одинаковыми или отличными друг от друга;

где R4 и R5 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода, или аминогруппу, содержащую от 2 до 24 атомов углерода; при условии, что R4 и R5 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;

и R6 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R6 являются одинаковыми или отличными друг от друга.

(2) Способ получения блок-сополимера пропилена по п. 1, в котором электронодонорное соединение (IV) представляет собой спирт.

(3) Способ получения блок-сополимера пропилена по пп. 1 или 2, в котором электронодонорное соединение (IV) представляет собой метанол или этанол.

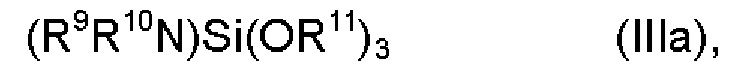

(4) Способ получения блок-сополимера пропилена по любому из пп. 1-3, в котором внешнее электронодонорное соединение, представленное общей формулой (II), представляет собой внешнее электронодонорное соединение, представленное общей формулой (IIa), или внешнее электронодонорное соединение, представленное общей формулой (III), представляет собой внешнее электронодонорное соединение, представленное общей формулой (IIIa),

где R7 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; ароматический углеводород, содержащий от 6 до 12 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 12 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 12 атомов углерода;

и R8 представляет собой линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; или ароматический углеводород, содержащий от 6 до 12 атомов углерода; при условии, что три R8 являются одинаковыми или отличными друг от друга;

где R9 и R10 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; ароматический углеводород, содержащий от 6 до 12 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 12 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 12 атомов углерода; при условии, что R9 и R10 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;

и R11 представляет собой линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; или ароматический углеводород, содержащий от 6 до 12 атомов углерода; при условии, что три R11 являются одинаковыми или отличными друг от друга;

(5) Способ получения блок-сополимера пропилена по любому из пп. 1-3, в котором внешнее электронодонорное соединение (II) представляет собой одно или несколько соединений, выбранных из изопропилтриметоксисилана, изопропилтриэтоксисилана, н-пропилтриэтоксисилана, н-пропилтриметоксисилана, метилтриэтоксисилана, метилтриметоксисилана, этилтриэтоксисилана, этилтриметоксисилана, н-бутилтриэтоксисилана, н-бутилтриметоксисилана, изобутилтриэтоксисилана, изобутилтриметоксисилана, третбутилтриэтоксисилана, третбутилтриметоксисилана, циклопентилтриэтоксисилана, циклогексилтриэтоксисилана, фенилтриметоксисилана и фенилтриэтоксисилана.

(6) Способ получения блок-сополимера пропилена по любому из пп. 1-3, в котором внешнее электронодонорное соединение (III) представляет собой одно или несколько соединений, выбранных из диэтиламинотриметоксисилана, диэтиламинотриэтоксисилана, диметиламинотриметоксисилана и диметиламинотриэтоксисилана.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0021] В соответствии с одним из аспектов изобретения, получение блок-сополимер пропилена с использованием специфического катализатора полимеризации олефинов, позволяет достичь превосходной полимеризационной активности при гомополимеризации пропилена или сополимеризации пропилена и дополнительного олефина, достичь высокой устойчивости полимеризации при статистической полимеризации и легко контролировать содержание статистического полимера (каучуковая часть) в полученном блок-сополимере.

Поскольку полученный блок-сополимер пропилена содержит гомополимер пропилена (гомополимеризационная часть) или кристаллический статистический блок-сополимер пропилена, который содержит определенное количество пропилена и дополнительный α-олефин; блок-сополимер пропилена обладает превосходной стереорегулярностью и достаточной жесткостью. Поскольку блок-сополимер пропилена имеет высокое содержание α-олефина и высокое содержание статистического сополимера пропилен-α-олефина (каучуковая часть), блок-сополимер пропилена обладает превосходной ударопрочностью. В частности, изобретение позволяет удобным способом и с высоким выходом получать блок-сополимер пропилена, в котором достигнут хороший баланс между жесткостью, устойчивостью к ударным нагрузкам и т.п.

ОПИСАНИЕ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

[0022] Способ получения блок-сополимера пропилена (далее также обозначаемый как «способ получения») в соответствии с одним из вариантов изобретения включает приведение катализатора полимеризации олефинов в контакт с пропиленом или пропиленом и α-олефином, отличным от пропилена, и приведение электронодонорного соединения (IV) в контакт с полученным продуктом; где катализатор полимеризации олефинов включает твердый каталитический компонент для полимеризации олефинов, содержащий титан, магний, галоген и внутреннее электронодонорное соединение, алюминийорганическое соединение, представленное следующей общей формулой (I) и внешнее электронодонорное соединение, представленное следующей общей формулой (II) или внешнее электронодонорное соединение, представленное следующей общей формулой (III)

где

R1 представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода, р - действительное число, такое что 0<р≤3, при условии, что множество R1 являются одинаковыми или отличными друг от друга, когда множество R1 присутствует, и Q представляет собой атом водорода, гидрокарбилокси-группу, содержащую от 1 до 6 атомов углерода или атом галогена, при условии, что множество Q являются одинаковыми или отличными друг от друга, когда множество Q присутствует;

где R2 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 24 атомов углерода; и

R3 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R3 являются одинаковыми или отличными друг от друга;

где R4 и R5 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода, или аминогруппу, содержащую от 2 до 24 атомов углерода; при условии, что R4 и R5 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;

и R6 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R6 являются одинаковыми или отличными друг от друга.

[0023] Катализатор полимеризации олефинов, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, включает твердый каталитический компонент для полимеризации олефинов (далее также соответственно называемый «твердый компонент катализатора»), включающий титан, магний, галоген и внутреннее электронодонорное соединение.

[0024] Галоген, который содержится в твердом компоненте катализатора, используемом в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может быть одним или несколькими галогенами, выбранными из фтора, хлора, брома и йода. Галоген предпочтительно представляет собой один или несколько галогенов, выбранных из хлора, брома и йода; и более предпочтительно хлора или йода.

[0025] Внутреннее электронодонорное соединение, которое содержится в твердом компоненте катализатора, используемом в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может представлять собой одно или несколько соединений, выбранных из спирта; фенола и его производных; галогенангидрида; амида кислоты; нитрила; ангидрида кислоты; эфирного соединения; сложного эфира органической кислоты; сложного эфира кремниевой кислоты; соединения, которое включает простую эфирную группу и сложноэфирную группу; сложноэфирного соединения карбоновой кислоты, которое включает простую эфирную группу; альдегида, кетона и т.д.

[0026] Конкретные примеры внутреннего электронодонорного соединения включают спирт, такой как этанол, бутиловый спирт, 2-этилгексиловый спирт и 1,4-бутандиол; фенол и его производные, такие как крезол, 2,6-дибутилфенол, 1-нафтол, катехол и 3,5-дибутилкатехол; галогенангидрилы, такие как хлорангидрид бензойной кислоты, хлорангидрид фталевой кислоты, ацетилхлорид; нитрил, такой как бутирамид, фениламид, диамид фталевой кислоты, ацетонитрил, цианобензол и сложный эфир 2-цианобензойной кислоты; ангидриды кислот, такие как ангидрид фталевой кислоты и ангидрид уксусной кислоты; простой эфир, такой как дибутиловый эфир, дифениловый эфир, 1,3-диметокси-2,2-диизобутилпропан и 9,9-диметоксифлуорен; сложный эфир органической кислоты, такой как сложный эфир монокарбоновой кислоты, такой как сложный эфир бензойной кислоты, сложный эфир изомасляной кислоты и сложный эфир норборнилкарбоновой кислоты; диэфиры ароматических дикарбоновых кислот, такие как диэфир фталевой кислоты и диэфир нафтилдикарбоновой кислоты, диэфиры алифатических дикарбоновых кислот, такие как диэфир малоновой кислоты, диэфир янтарной кислоты, диэфир малеиновой кислоты и диэфир глутаровой кислоты; и диэфиры алициклических дикарбоновых кислот, такие как диэфиры циклоалкандикарбоновых кислот и диэфиры циклоалкендикарбоновых кислот; сложные эфиры кремниевой кислоты, такие как тетраэтоксисилан, дициклопентилдиметоксисилан, тетрафеноксисилан и метилтрифеноксисилан; соединение, которое включает группу простого эфира и сложноэфирную группу, такое как целлозольва ацетат, целлозольва бензоат и эфир п-этоксиэтилбензойной кислоты; сложноэфирное соединение карбоновой кислоты, которое включает простую эфирную группу, такое как (2-этоксиэтил)-метил карбонат и (2-этоксиэтил)-метил карбонат и т.п.

[0027] Внутреннее электронодонорное соединение может представлять собой сложный диэфир замещенной карбоновой кислоты или сложный диэфир замещенной циклоалкадиенилкарбоновой кислоты.

Примеры сложных диэфиров замещенной карбоновой кислоты включают диэфиры галоген-замещенной карбоновой кислоты, в которых атом водорода замещен атомом галогена, таким как фтор, хлор, бром или йод; диэфиры алкил-замещенной карбоновой кислоты, в которых атом водорода замещен алкильной группой, содержащей от 1 до 8 атомов углерода; диэфиры галоген-алкил-замещенной карбоновой кислоты, в которых атом водорода замещен атомом галогена и алкильной группой, содержащей от 1 до 8 атомов углерода, и т.п.

Примеры сложных диэфиров замещенной циклоалкадиенилкарбоновой кислоты включают диэфиры замещенной циклоалкадиенилкарбоновой кислоты, в которых некоторые из атомов водорода, включенные в диэфир замещенной циклоалкадиенилкарбоновой кислоты, замещены алкильной группой и тому подобным.

[0028] Внутреннее электронодонорное соединение предпочтительно представляет собой одно или несколько соединений, выбранных из диэфира фталевой кислоты, такого как диэтилфталат или дибутилфталат; диэфира малоновой кислоты, такого как диметилмалонат или диэтилмалонат; диэфиров углеводород-замещенной малоновой кислоты, таких как диметил диизобутилмалонат, диэтил диизобутилмалонат и диэтил бензилиденмалонат; диэфиров малеиновой кислоты, таких как диэтилмалеат и ди-н-бутилмалеат; сложноэфирного соединения карбоновой кислоты, которое включает простую эфирную группу, таких как (2-этоксиэтил)-метил карбонат и (2-этоксиэтил)-метил карбонат; диэфиров циклоалкандикарбоновых кислот, таких как диметил циклогексан-1,2-дикарбоксилат и диэфир 1,1-норборнилдикарбоновой кислоты; 1,3-диэфиры, такие как 2-изопропил-2-изопентил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

[0029] Твердый каталитический компонент, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может включать полисилокеан.

Когда твердый каталитический компонент включает полисилоксан, это позволяет улучшить стереорегулярность или кристалличность полученного блок-сополимера пропилена и сократить количество мелкого порошка в полученном блок-сополимере пропилена.

[0030] Полисилоксан - это полимер, в основной цепи которого присутствует силоксановая связь (-Si-O-), и его также называют «силиконовое масло». Полисилоксан может иметь цепочечную структуру, быть частично гидрированным, циклическим или модифицированным полисилоксаном, который является жидким или вязким при комнатной температуре и имеет вязкость при 25°С от 0.02 до 100 см2/с (от 2 до 10,000 сСт), предпочтительно от 0.03 до 5 см2/с (от 3 до 500 сСт).

[0031] Примеры предпочтительных полисилоксанов, имеющих цепочечную структуру, включают дисилоксан, такой как гексаметилдисилоксан, гексаэтилдисилоксан, гексапропилдисилоксан, гексафенилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дихлортетраметилдисилоксан, 1,3-дибромтетраметилдисилоксан, хлорметилпентаметилдисилоксан и 1,3-бис(хлорметил)тетраметилдисилоксан, диметилполисилоксан и метилфенилполисилоксан. Примеры предпочтительных частично гидрированных полисилоксанов включают полиметилгидридсилоксан со степенью гидрирования от 10 до 80%. Примеры предпочтительных циклических полисилоксанов включают гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, 2,4,6-триметилциклотрисилоксан и 2,4,6,8-тетраметилциклотетрасилоксан. Примеры предпочтительных модифицированных полисилоксанов включают диметилсилоксан, замещенный высшими жирными кислотами; диметилсилоксан, замещенный эпокси-группами и диметилсилоксан, замещенный полиоксиалкиленовыми группами.

Среди них предпочтительными являются декаметилциклопентасилоксан и диметилполисилоксан, и наиболее предпочтительным - декаметилциклопентасилоксан.

[0032] Содержание титана, магния, атомов галогена и внутреннего электронодонорного соединения в твердом компоненте катализатора, используемого в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, не ограничено конкретными значениями.

Содержание титана (атомов титана) в твердом компоненте катализатора составляет предпочтительно от 0,1 до 10 мас. %:, более предпочтительно от 0,5 до 8,0 мас. %, и еще более предпочтительно от 1,0 до 5,0 мас. %.

Содержание магния (атомов магния) в твердом компоненте катализатора составляет предпочтительно от 10 до 40 мас. %:, более предпочтительно от 10 до 30 мас. %, и еще более предпочтительно от 13 до 25 мас. %.

Содержание атомов галогена в твердом компоненте катализатора составляет предпочтительно от 20 до 89 мас. %:, более предпочтительно от 30 до 85 мас. %, и еще более предпочтительно от 40 до 75 мас. %.

Содержание внутреннего электронодонорного соединения в твердом компоненте катализатора составляет предпочтительно от 0,5 до 40 мас. %:, более предпочтительно от 1 до 30 мас. %, и еще более предпочтительно от 2 до 25 мас. %.

[0033] Твердый каталитический компонент, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может дополнительно включать реагент, который содержит кремний, фосфор или металл (например, алюминий) в дополнение к компонентам, перечисленным выше.

Примеры такого реагента включают кремнийорганическое соединение, которое содержит связь Si-O-C; кремнийорганическое соединение, которое содержит связь Si-N-C; соединение фосфорной кислоты, содержащее связь Р-О; алюминийорганическое соединение (например, триалкилалюминий, диалкоксиалюминий хлорид, алкоксиалюминий дигалогенид и триалкоксиалюминий) и тригалогенид алюминия. Среди них предпочтительными являются кремнийорганическое соединение, которое содержит связь Si-O-C; кремнийорганическое соединение, которое содержит связь Si-N-C и алюминийорганическое соединение.

Включение такого реагента в твердый каталитический компонент позволяет легко улучшить активность полимеризации и стереорегулярность при полимеризации пропилена или пропилена и дополнительного олефина.

[0034] Твердый каталитический компонент, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может быть, например, получен путем приведения в контакт друг с другом соединения титана, соединения магния, необязательно соединения галогена (за исключением соединения титана, когда оно представляет собой галогенид титана) и внутреннего электронодонорного соединения.

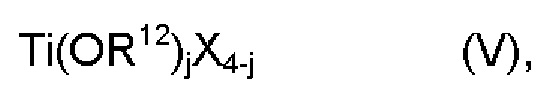

[0035] Примеры соединений титана включают четырехвалентное соединение титана, представленное следующей общей формулой (V):

где R12 представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода, при условии, что множество R12 являются одинаковыми или отличными друг от друга, когда множество OR12 присутствует, X представляет собой атом галогена, при условии, что множество X являются одинаковыми или отличными друг от друга, когда множество X присутствует, и j - целое число в интервале от 0 до 4.

[0036] Четырехвалентное соединение титана, представленное общей формулой (V), представляет собой одно или несколько соединений, выбранных из алкоксититана, галогенида титана и галогенида алкоксититана.

Конкретные примеры соединений четырехвалентного титана включают тетрагалогенид титана, такой как тетрафторид титана, тетрахлорид титана, тетрабромид титана и тетрайодид титана; тригалогенид алкоксититана, такой как трихлорид метоксититана, трихлорид этоксититана, трихлорид пропоксититана и трихлорид н-бутоксититана; дигалогенид диалкоксититана, такой как дихлорид диметоксититана, дихлорид диэтоксититана, дихлорид дипропоксититана и дихлорид ди-н-бутоксититана; и галогенид триалкоксититана, такой как хлорид триметоксититана, хлорид триэтоксититана, хлорид трипропоксититана и хлорид три-н-бутоксититана.

Среди них предпочтительными являются галоген-содержащие титановые соединения, более предпочтительными тетрагалагениды титана, такие как тетрахлорид титана, тетрабромид титана и тетрайодид титана, и особенно предпочтительным является тетрахлорид титана. Эти соединения титана могут быть использованы по отдельности или в комбинации. Четырехвалентное соединение титана, представленное общей формулой (V), можно использовать в виде раствора, когда четырехвалентное соединение титана растворяют в углеводородном соединении, галогенированном углеводородном соединении или им подобным.

[0037] Примеры соединений магния, используемые для получения твердого компонента катализатора, включают одно или несколько соединений магния, выбранных из дигалогенида магния, диалкилмагния, галогенида алкилмагния, диалкоксимагния, диарилоксимагния, галогенида алкоксимагния, солей магния с жирными кислотами и т.п. Среди них предпочтительными являются дигалогенид магния, смесь дигалогенида магния и диалкоксимагния и диалкоксимагний, а наиболее предпочтительным диалкоксимагний.

[0038] Примеры диалкоксимагния включают одно или несколько соединений магния, выбранных из диметоксимагния, диэтоксимагния, дипропоксимагния, дибутоксимагния, этоксиметоксимагния, этоксипропоксимагния, бутоксиэтоксимагния и т.д. Эти диалкоксиды магния могут быть получены реакцией металлического магния со спиртом в присутствии галогена, галогенсодержащего металлического соединения и т.п.

[0039] Предпочтительно, чтобы соединение магния, которое используется для получения твердого компонента катализатора, находилось в виде гранул или порошка. Соединение магния может иметь неопределенную или сферическую форму.

Например, когда используется сферический диалкоксид магния, порошок полимера, полученный полимеризацией, имеет лучшую форму частиц и более узкое распределение частиц по размерам. Это позволяет улучшить технологические свойства полимерного порошка в ходе полимеризации и легко снизить или подавить возникновение проблем, таких как засорение, вызванное мелким порошком, содержащимся в полимерном порошке.

[0040] Сферические диалкоксиды магния не обязательно должны иметь идеальную сферическую форму, но могут иметь форму эллипса или картошки. Отношение (I/w) диаметра большей оси (I) к диаметру меньшей оси (w) сферического диалкоксида магния составляет предпочтительно 3 или менее, более предпочтительно от 1 до 2, и еще более предпочтительно от 1 до 1,5.

[0041] Средний размер частиц диалкоксида магния составляет предпочтительно от 1 до 200 мкм, более предпочтительно от 5 до 150 мкм. Когда диалкоксид магния имеет сферическую форму, средний размер частиц диалкоксида магния составляет предпочтительно от 1 до 100 мкм, более предпочтительно от 5 до 50 мкм, и еще более предпочтительно от 10 до 40 мкм.

Предпочтительно, чтобы диалкоксид магния имел узкое распределение частиц по размерам, низкое содержание мелкого порошка и низкое содержание крупного порошка. Более конкретно, предпочтительно, чтобы диалкоксид магния включал частицы, имеющие размер (измеренный при помощи лазерной дифракции/анализатора размеров частиц по рассеянию света) равный или менее чем 5 мкм, в отношении 20% частиц или менее, и более предпочтительно в отношении 10% частиц или менее. Предпочтительно, чтобы диалкоксид магния включал частицы, имеющие размер равный или более чем 100 мкм, в отношении 10% частиц или менее, и более предпочтительно в отношении 5% частиц или менее.

[0042] Распределение частиц диалкоксида магния по размерам In(D90/D10) (где D90 это размер частиц при 90% в кумулятивном объемном распределении частиц по размерам, и D10 - это размер частиц при 10% в кумулятивном объемном распределении частиц по размерам) предпочтительно составляет 3 или менее, и более предпочтительно 2 или менее.

[0043] Сферический диалкоксимагний, описанный выше, может быть получен с использованием способов, раскрытых в JP-A-58-41832, JP-A-62-51633, JP-A-3-74341, JP-A-4-368391, JP-A-8-73388 и аналогичных.

[0044] Заметим, что термин «средний размер частиц», используемый здесь в связи с диалкоксидом магния, относится к среднему размеру частиц D50 (т.е. размеру частиц при 50% в кумулятивном объемном распределении частиц по размерам), измеренному при помощи лазерной дифракции/анализатора размеров частиц по рассеянию света. Используемый здесь термин «средний размер частиц D10» относится к размеру частиц при 10% в кумулятивном объемном распределении частиц по размерам, измеренном при помощи лазерной дифракции/анализатора размеров частиц по рассеянию света; и используемый здесь термин «средний размер частиц D90», относится к размеру частиц при 90% в кумулятивном объемном распределении частиц по размерам, измеренном при помощи лазерной дифракции/анализатора размеров частиц по рассеянию света.

[0045] Соединение магния, включенное в твердый каталитический компонент, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может использоваться в твердом состоянии или в форме раствора или суспензии, которые включают соединение магния.

Когда соединение магния представляет собой твердое вещество, оно может быть растворено в растворителе, способном растворять соединение магния, для получения раствора, включающего соединение магния; или суспендировано в растворителе, в котором соединение магния не растворимо, для получения суспензии, включающей соединение магния.

Когда соединение магния представляет собой жидкость, оно может быть непосредственно использовано в качестве раствора, содержащего соединение магния, или растворено в растворителе, который способен растворять соединение магния, для получения раствора, который содержит соединение магния.

[0046] Примеры растворителя, который способен растворять твердое соединение магния, включают одно или несколько соединений, выбранных из группы, состоящей из спирта, простого эфира и сложного эфира.

Конкретные примеры растворителя, который способен растворять твердое соединение магния, включают спирт, содержащий от 1 до 18 атомов углерода, такой как метанол, этанол, пропанол, бутанол, пентанол, гексанол, 2-этилгексанол, октанол, додеканол, октадециловый спирт, олеиловый спирт, бензиловый спирт, фенилэтиловый спирт, кумиловый спирт, изопропиловый спирт, изопропилбензиловый спирт и этиленгликоль; галоген-содержащий спирт, содержащий от 1 до 18 атомов углерода, такой как трихлорметанол, трихлорэтанол и трихлоргексанол; простой эфир, содержащий от 2 до 20 атомов углерода, такой как метиловый эфир, этиловый эфир, изопропиловый эфир, бутиловый эфир, амиловый эфир, тетрагидрофуран, этилбензиловый эфир, дибутиловый эфир, анизол и дифениловый эфир; сложные эфиры металлических кислот, такие как тетраэтоксититан, тетра-н-пропоксититан, тетраизопропоксититан, тетрабутоксититан, тетраэтоксититан, тетрабутоксицирконий и тетраэтоксицирконий и т.п. Среди них предпочтительными являются такие спирты, как этанол, пропанол, бутанол и 2-этилгексанол, и особенно предпочтительным является 2-этилгексанол.

[0047] Примеры растворителей, в которых соединение магния не растворимо, включают насыщенные углеводородные растворители и ненасыщенные углеводородные растворители.

Насыщенные углеводородные растворители и ненасыщенные углеводородные растворители безопасны и имеют универсальное применение в промышленности. Примеры насыщенных углеводородных растворителей и ненасыщенных углеводородных растворителей включают одно или более соединений, выбранных из линейных или разветвленных алифатических углеводородных соединений, имеющих точку кипения в интервале от 50 до 200°С, таких как гексан, гептан, декан и метилгептан; алициклических углеводородных соединений, имеющих точку кипения в интервале от 50 до 200°С, таких как циклогексан, этилциклогексан и декагидронафталин; ароматических углеводородных соединений, имеющих точку кипения в интервале от 50 до 200°С, таких как толуол, ксилен и этилбензол и т.п. Предпочтительно, насыщенные углеводородные растворители и ненасыщенные углеводородные растворители представляют собой одно или несколько соединений, выбранных из линейных алифатических углеводородных соединений, имеющих точку кипения в интервале от 50 до 200°С, таких как гексан, гептан и декан, и ароматических углеводородных соединений, имеющих точку кипения в интервале от 50 до 200°С, таких как толуол, ксилен и этилбензол.

[0048] При получении твердого каталитического компонента необязательно может быть использовано соединение галогена (за исключением галогенида титана, когда соединение титана представляет собой галогенид титана).

Примеры галогеновых соединений включают четырехвалентные галоген-содержащие соединения кремния.

Конкретные примеры галогеновых соединений включают тетрагалогенид кремния, такой как тетрахлорсилан (тетрахлорид кремния) и тетрабромсилан; и галогениды кремния, содержащие алкокси-группу, такие как метокситрихлорсилан, этокситрихлорсилан, пропокситрихлорсилан, н-бутокситрихлорсилан, диметоксидихлорсилан, диэтоксидихлорсилан, дипропоксидихлорсилан, ди-н-бутоксидихлорсилан, триметоксихлорсилан, триэтоксихлорсилан, трипропоксихлорсилан и три-н-бутоксихлорсилан.

[0049] Примеры внутреннего электронодонорного соединения, используемого для получения твердого каталитического компонента, включают соединения, упомянутые выше.

Когда твердый каталитический компонент включает полисилоксан, примеры полисилоксана, используемого для получения твердого каталитического компонента, включают соединения, упомянутые выше.

[0050] Твердый каталитический компонент, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, может быть получен с использованием способа, в котором одновременно измельчают твердое соединение магния, не обладающее восстановительной способностью, внутреннее электронодонорное соединение и галогенид титана; способом, в котором соединение галогенида магния, включающее спирт или аналогичное соединение, внутреннее электронодонорное соединение и галогенид титана приводят в контакт друг с другом в присутствии инертного углеводородного растворителя; способом, в котором диалкоксимагний, внутреннее электронодонорное соединение и галогенид титана приводят в контакт друг с другом в присутствии инертного углеводородного растворителя; способом, в котором соединение магния, обладающее восстановительной способностью, внутреннее электронодонорное соединение и галогенид титана приводят в контакт друг с другом для осаждения твердого катализатора, и аналогичными.

[0051] Конкретные примеры способов получения твердого компонента катализатора перечислены ниже (см. способы с (1) по (16)).

При осуществлении способов (1)-(16), два или более внутренних электронодонорных соединений могут быть использованы в комбинации. В этом случае два или более внутренних электронодонорных соединений могут быть использованы в одной и той же реакции или последовательно.

При осуществлении способов (1)-(16), компоненты могут быть приведены в контакт друг с другом в присутствии реагента (например, кремния, фосфора или алюминия) или сурфактанта.

[0052] (1) Галогенид магния растворяют в соединении алкоксититана, и кремнийорганическое соединение приводят в контакт с раствором для получения твердого продукта. Твердый продукт подвергают реакции с галогенидом титана, и осуществляют реакцию внутреннего электронодонорного соединения с полученным продуктом (одновременно или последовательно) с получением твердого каталитического компонента для полимеризации олефинов.

[0053] (2) Галогенид магния и спирт подвергают взаимодействию с получением гомогенного раствора, и приводят в контакт с гомогенным раствором ангидрид карбоновой кислоты. Галогенид титана и внутреннее электронодонорное соединение подвергают взаимодействию с раствором для получения твердого вещества, и галогенид титана приводят в контакт с твердым веществом с получением твердого каталитического компонента для полимеризации олефинов.

[0054] (3) Металлический магний, бутилхлорид и диалкиловый эфир подвергают взаимодействию для синтеза магнийорганического соединения, и алкоксититан подвергают взаимодействию с магнийорганическим соединением с получением твердого продукта. Галогенид титана и внутреннее электронодонорное соединение одновременно или последовательно вводят в реакцию с твердым продуктом с получением твердого каталитического компонента для полимеризации олефинов.

[0055] (4) Осуществляют взаимодействие магнийорганического соединения, такого как диалкилмагний, и алюминийорганического соединения со спиртом в присутствии углеводородного растворителя с получением гомогенного раствора, и соединение кремния, такое как тетрахлорид кремния, приводят в контакт с раствором для получения твердого продукта. Галогенид титана и внутреннее электронодонорное соединение вводят в реакцию с твердым продуктом в присутствии ароматического углеводородного растворителя, и тетрахлорид титана приводят в контакт полученным продуктом с получением твердого каталитического компонента для полимеризации олефинов.

[0056] (5) Осуществляют взаимодействие хлорида магния, тетраалкоксититана и жирного спирта в присутствии углеводородного растворителя с получением гомогенного раствора; и галогенангидрид титана приводят в контакт с гомогенным раствором. Затем смесь нагревают до выпадения твердого осадка, и внутреннее электронодонорное соединение приводят в контакт с твердым осадком (одновременно или последовательно). После чего смесь подвергают взаимодействию с галогенангидридом титана с получением твердого каталитического компонента для полимеризации олефинов.

В данном случае может быть дополнительно проведена обработка с использованием внутреннего электронодонорного соединения, которое отличается от указанного выше внутреннего электронодонорного соединения.

[0057] (6) Смесь порошка металлического магния, моногалогеналкила и йода подвергают взаимодействию с тетраалкоксититаном, галогенангидридом и жирным спиртом в присутствии углеводородного растворителя с получением гомогенного раствора. После добавления к раствору тетрахлорида титана смесь нагревают до выпадения твердого осадка и вводят в реакцию с твердым осадком внутреннее электронодонорное соединение (одновременно или последовательно). Затем смесь подвергают взаимодействию с тетрахлоридом титана с получением твердого каталитического компонента для полимеризации олефинов.

[0058] (7) Диалкоксимагний суспендируют в углеводородном растворителе и приводят в контакт с тетрахлоридом титана. Смесь нагревают и приводят в контакт с внутренним электронодонорным соединением (одновременно или последовательно) с получением твердого продукта. Твердый продукт промывают углеводородным растворителем и приводят в контакт с тетрахлоридом титана в присутствии углеводородного растворителя с получением твердого каталитического компонента для полимеризации олефинов.

В данном случае твердый компонент может быть нагрет в присутствии или отсутствии углеводородного растворителя. Дополнительно может быть проведена обработка с использованием внутреннего электронодонорного соединения, которое отличается от указанного выше внутреннего электронодонорного соединения.

[0059] (8) Диалкоксимагний суспендируют в углеводородном растворителе и приводят в контакт с галогенидом титана и внутренним электронодонорным соединением с получением твердого продукта. Твердый продукт промывают инертным органическим растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого каталитического компонента для полимеризации олефинов.

В данном случае взаимодействие между твердым компонентом и галогенидом титана может быть осуществлено два или более раз.

[0060] (9) Совместно измельчают диалкоксимагний, хлорид кальция и соединение кремния, содержащее алкокси-группу. Измельченный порошок суспендируют в углеводородном растворителе и подвергают взаимодействию с галогенидом титана и внутренним электронодонорным соединением. Смесь приводят в контакт с галогенидом титана с получением твердого каталитического компонента для полимеризации олефинов.

[0061] (10) Диалкоксимагний и внутреннее электронодонорное соединение суспендируют в углеводородном растворителе и приводят в контакт (осуществляют взаимодействие) с галогенидом титана с получением твердого продукта. Твердый продукт промывают углеводородным растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого каталитического компонента для полимеризации олефинов.

[0062] (11) Алифатический магний, такой как стеарат магния, подвергают взаимодействию с галогенидом титана и внутренним электронодонорным соединением. Затем смесь приводят в контакт с галогенидом титана с получением твердого каталитического компонента для полимеризации олефинов.

[0063] (12) Диалкоксимагний суспендируют в углеводородном растворителе и приводят в контакт с галогенидом титана. Смесь нагревают и осуществляют реакцию с внутренним электронодонорным соединением (одновременно или последовательно) с получением твердого продукта. Твердый продукт промывают углеводородным растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого каталитического компонента для полимеризации олефинов, причем хлорид алюминия приводят в контакт на стадии суспензия/контакт или на стадии контакт/реакция.

Следует отметить, что может быть дополнительно проведена обработка с использованием внутреннего электронодонорного соединения, которое отличается от указанного выше внутреннего электронодонорного соединения.

[0064] (13) Осуществляют взаимодействие диалкоксимагния, 2-этилгексилового спирта и диоксида углерода в присутствии углеводородного растворителя с получением гомогенного раствора. Проводят взаимодействие раствора с галогенидом титана и внутренним электронодонорным соединением (одновременно или последовательно) с получением твердого вещества. Твердое вещество растворяют в тетрагидрофуране и осаждают твердый продукт. Осуществляют взаимодействие галогенида титана с твердым продуктом (необязательно два или более раз) с получением твердого каталитического компонента для полимеризации олефинов.

Следует отметить, что соединение кремния, такое как тетрабутоксисилан, может быть использовано на стадии контакта, на стадии контакт/реакция или на стадии растворения.

[0065] (14) Хлорид магния, органическое эпокси-соединение и фосфорную кислоту суспендируют в углеводородном растворителе и нагревают с получением гомогенного раствора. Проводят взаимодействие раствора с ангидридом карбоновой кислоты и галогенидом титана с получением твердого продукта. Твердый продукт подвергают взаимодействию с внутренним электронодонорным соединением (одновременно или последовательно) и полученный продукт реакции промывают углеводородным растворителем. Галогенид титана приводят в контакт с продуктом реакции с получением твердого каталитического компонента для полимеризации олефинов.

[0066] (15) Осуществляют реакцию диалкоксимагния, соединения титана и внутреннего электронодонорного соединения в присутствии углеводородного растворителя, и полученный продукт реакции подвергают взаимодействию с кремниевым соединением, таким как полисилоксан. Галогенид титана и металлическую соль органической кислоты последовательно вводят в реакцию со смесью, и галогенид титана приводят в контакт со смесью с получением твердого каталитического компонента для полимеризации олефинов.

[0067] (16) Диалкоксимагний и внутреннее электронодонорное соединение суспендируют в углеводородном растворителе. Суспензию нагревают и приводят в контакт с галогенидом кремния. Смесь приводят в контакт с галогенидом титана с получением твердого продукта. Твердый продукт промывают углеводородным растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого каталитического компонента для полимеризации олефинов.

В данном случае твердый компонент может быть нагрет в присутствии или отсутствии углеводородного растворителя.

[0068] При осуществлении способов с (1) по (16), галогенид титана и углеводородный растворитель могут быть приведены в контакт с промытым твердым каталитическим компонентом при температуре от 20 до 100°С, смесь может быть нагрета до начала реакции (второй реакции) и промыта инертным органическим растворителем, который при комнатной температуре представляет собой жидкость, причем эта операция может быть повторена от 1 до 10 раз для того, чтобы повысить активность полимеризации при полимеризации олефина и стереорегулярность полученного полимера.

[0069] Твердый каталитический компонент соответственно может быть получен с использованием любого из способов (1)-(16). Предпочтительно для получения твердого компонента катализатора использовать способы (1), (3), (4), (5), (7), (8) или (10), и особенно предпочтительно способы (3), (4), (7), (8) или (10), поскольку они позволяют получить твердый каталитический компонент для полимеризации олефинов с высокой стереорегулярностью.

Наиболее предпочтительно получать твердый каталитический компонент суспендированием диалкоксимагния и внутреннего электронодонорного соединения в углеводородном растворителе, выбранном из линейного углеводорода, разветвленного алифатического углеводорода, алициклического углеводорода и ароматического углеводорода; добавлением суспензии к галогениду титана для осуществления реакции с получением твердого продукта; промыванием твердого продукта углеводородным растворителем и приведением внутреннего электронодонорного соединения в контакт с твердым продуктом в присутствии углеводородного растворителя.

[0070] Твердый каталитический компонент, полученный с использованием вышеуказанного способа, может быть приведен в контакт с кремнийорганическим соединением, которое включает связь Si-O-C, кремнийорганическим соединением, которое включает связь Si-N-C и алюминийорганическим соединением (опционально) с точки зрения улучшения полимеризационной активности и водородного отклика твердого каталитического компонента.

Предпочтительно, чтобы твердый каталитический компонент приводили в контакт с этими соединениями в присутствии углеводородного растворителя. После приведения твердого каталитического компонента в контакт с каждым компонентом смесь тщательно промывают углеводородным растворителем, чтобы удалить нежелательные компоненты. Твердый каталитический компонент может быть повторно приведен в контакт с вышеуказанными соединениями.

[0071] При получении твердого каталитического компонента компоненты предпочтительно приводят в контакт друг с другом при температуре от -10 до 100°С, более предпочтительно от 0 до 90°С и еще более предпочтительно от 20 до 80°С.

Компоненты предпочтительно приводят в контакт друг с другом в течение интервала времени от 1 минуты до 10 часов, более предпочтительно от 10 минут до 5 часов и еще более предпочтительно от 30 минут до 2 часов.

Компоненты могут быть приведены в контакт друг с другом в произвольных соотношениях. Кремнийорганическое соединение, которое включает связь Si-O-C, и кремнийорганическое соединение, которое включает связь Si-N-C, предпочтительно применяют в количестве от 0,2 до 20 моль, более предпочтительно от 0,5 до 10 моль и еще более предпочтительно от 1 до 5 моль, в расчете на 1 моль атомов титана, включенных в твердый каталитический компонент. Алюминийорганическое соединение, представленное общей формулой (I), предпочтительно используют в количестве от 0,5 до 50 моль, более предпочтительно от 1 до 20 моль и еще более предпочтительно от 1,5 до 10 моль, в расчете на 1 моль атомов титана, включенных в твердый каталитический компонент.

[0072] При получении порошкообразного твердого компонента предпочтительно удалять остаточный растворитель из полученного твердого каталитического компонента таким образом, чтобы массовое отношение растворителя к твердому компоненту составляло 1/3 или менее, и предпочтительно от 1/6 до 1/20.

[0073] Количество каждого компонента, используемого при получении твердого каталитического компонента, зависит от способа получения. Например, соединение четырехвалентного галогенида титана используется в количестве от 0,5 до 100 моль, предпочтительно от 0,5 до 50 моль и более предпочтительно от 1 до 10 моль в расчете на 1 моль соединения магния. Внутреннее электронодонорное соединение и соединение магния используются в общем количестве от 0,01 до 10 моль, предпочтительно от 0,01 до 1 моль и более предпочтительно от 0,02 до 0,6 моль в расчете на 1 моль соединения магния. Растворитель используется в количестве от 0,001 до 500 моль, предпочтительно от 0,001 до 100 моль и более предпочтительно от 0,005 до 10 моль в расчете на 1 моль соединения магния. Полисилоксан используется в количестве от 0,01 до 100 г, предпочтительно от 0,05 до 80 г и более предпочтительно от 1 до 50 г в расчете на 1 моль соединения магния.

[0074] Катализатор полимеризации олефинов, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, включает твердый каталитический компонент, определенное алюминийорганическое соединение и определенное внешнее электронодонорное соединение. Катализатор полимеризации олефинов получают, приводя эти соединения в контакт друг с другом. Полимеризация или сополимеризация олефина может быть проведена в присутствии катализатора.

[0075] Алюминийорганическое соединение, представленное следующей общей формулой (I), используется в качестве алюминийорганического соединения, которое включено в катализатор полимеризации олефинов, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения.

где R1 представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода, р - действительное число, такое что 0<р≤3, при условии, что множество R1 являются одинаковыми или отличными друг от друга, когда множество R1 присутствует, и Q представляет собой атом водорода, гидрокарбилокси-группу, содержащую от 1 до 6 атомов углерода или атом галогена, при условии, что множество Q являются одинаковыми или отличными друг от друга, когда множество Q присутствует.

[0076] р в общей формуле (I) (которая представляет алюминийорганическое соединение) представляет собой действительное число, такое что 0<р≤3, предпочтительно действительное число от 2 до 3 и более предпочтительно действительное число от 2,5 до 3.

[0077] R1 в общей формуле (I) (которая представляет алюминийорганическое соединение) представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода, предпочтительно гидрокарбильную группу, содержащую от 1 до 5 атомов углерода, и более предпочтительно гидрокарбильную группу, содержащую от 2 до 4 атомов углерода.

Конкретные примеры R1 в общей формуле (I) (которая представляет алюминийорганическое соединение) включают этил, изобутил и т.п.

Когда множество R1 присутствует в общей формуле (I) (которая представляет алюминийорганическое соединение), множество R1 являются одинаковыми или отличными друг от друга

[0078] Q в общей формуле (I) (которая представляет алюминийорганическое соединение) представляет собой атом водорода, гидрокарбилокси-группу, содержащую от 1 до 6 атомов углерода, или атом галогена

Когда Q в общей формуле (I) (которая представляет алюминийорганическое соединение) представляет собой гидрокарбилокси-группу, Q представляет собой гидрокарбилокси-группу, содержащую от 1 до 6 атомов углерода, предпочтительно гидрокарбилокси-группу, содержащую от 1 до 5 атомов углерода, и более предпочтительно гидрокарбилокси-группу, содержащую от 1 до 4 атомов углерода.

Конкретные примеры гидрокарбилокси-группы, которая может быть представлена как Q в общей формуле (I) (которая представляет алюминийорганическое соединение), включают этокси-группу, фенокси-группу и им подобные.

[0079] Конкретные примеры атома галогена, который может быть представлен как Q в общей формуле (I) (которая представляет алюминийорганическое соединение), включают атом хлора, атом брома и т.п.

[0080] Конкретные примеры алюминийорганических соединений, представленных общей формулой (I), включают триалкилалюминий, такой как триэтилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-н-гексилалюминий и триизобутилалюминий; галогенид алкилалюминия, такой как диэтилалюминий хлорид и диэтилалюминий бромид; гидрид диэтилалюминия и т.п. Среди них, предпочтительны одно или более соединений, выбранных из галогенида алкилалюминия, такого как диэтилалюминий хлорид, и триалкилалюминия, такого как триэтилалюминий, три-н-бутилалюминий и триизобутилалюминий; и еще более предпочтительны одно или более соединений, выбранных из триэтилалюминия и триизобутилалюминия.

[0081] Поскольку катализатор полимеризации олефинов, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения, включает алюминийорганическое соединение, представленное общей формулой (I), часть внутренних электронодонорных соединений экстрагируется, и внешнее электронодонорное соединение, описанное ниже, легко включается. Можно также предварительно активировать твердый каталитический компонент для полимеризации олефинов.

[0082] Внешнее электронодонорное соединение, представленное следующей общей формулой (II) или следующей общей формулой (III), используется в качестве внешнего электронодонорного соединения, которое включено в катализатор полимеризации олефинов, используемый в связи со способом получения в соответствии с одним из вариантов осуществления изобретения

где R2 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 24 атомов углерода; и

R3 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R3 являются одинаковыми или отличными друг от друга;

где R4 и R5 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода, или аминогруппу, содержащую от 2 до 24 атомов углерода; при условии, что R4 и R5 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;

и R6 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R6 являются одинаковыми или отличными друг от друга.

[0083] Внешнее электронодонорное соединение, представленное следующей общей формулой (II), может быть использовано в качестве внешнего электронодонорного соединения, которое используется в связи со способом получения в соответствии с одним из вариантов осуществления изобретения

где R2 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 24 атомов углерода; и

R3 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R3 являются одинаковыми или отличными друг от друга;

Предпочтительным внешним электронодонорным соединением, представленным общей формулой (II), является внешнее электронодонорное соединение, представленное следующей общей формулой (IIa).

где R7 представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; ароматический углеводород, содержащий от 6 до 12 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 12 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 12 атомов углерода;

и R8 представляет собой линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; или ароматический углеводород, содержащий от 6 до 12 атомов углерода; при условии, что три R8 являются одинаковыми или отличными друг от друга;

[0084] R2 в общей формуле (II) (которая представляет внешнее электронодонорное соединение) представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 24 атомов углерода.

[0085] Конкретные примеры R2 в общей формуле (II) (которая представляет внешнее электронодонорное соединение) включают метил, этил, н-пропил, изопропил, н-бутил, изобутил, t-бутил, н-пентил, неопентил, н-гексил, н-октил, н-децил, циклопентил, циклогексил, винил, аллил, 3-бутенил, 4-гексенил, 5-гексенил, 7-октенил, 10-додецил, изопропенил, изобутенил, изопентенил, 2-этил-3-гексенил, фенил, циклопропенил, циклопентенил, циклогексенил, циклооктенил, норборнил, метилфенил, диметилфенил, этилфенил, бензил, 1-фенилэтил, 2-фенилэтил, 2-фенилпропил, 1-фенилбутил, 4-фенилбутил, 2-фенилгептил, толил, ксилил, нафтил, 1,8-диметилнафтил, метиламинометил, диметиламинометил, этиламинометил, диэтиламинометил, пропиламинометил, дипропиламинометил, метиламиноэтил, диметиламиноэтил, этиламиноэтил, диэтиламиноэтил, пропиламиноэтил, дипропиламиноэтил, бутиламиноэтил, дибутиламиноэтил, пентиламиноэтил, дипентиламиноэтил, гексиламиноэтил, гексилметиламиноэтил, гептилметиламиноэтил, дигептиламинометил, октилметиламинометил, диоктиламиноэтил, нониламинометил, динониламинометил, дециламинометил, дидециламино, циклогексиламинометил, дициклогексиламинометил, фениламинометил, дифениламинометил, дитолиламинометил, динафтиламинометил, метилфениламиноэтил, анилино, диметиламинофенил, бис-диметиламинофенил; иминоалкильные группы, такие как метилиминометил, этилиминоэтил, пропилимино, бутилимино, фенилимино; диметиламино, диэтиламино, диизопропиламино, ди-н-бутиламино, диизобутиламино, дифениламино группы и т.п.

[0086] R3 в общей формуле (II) (которая представляет внешнее электронодонорное соединение) представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода.

[0087] Конкретные примеры R3 в общей формуле (II) (которая представляет внешнее электронодонорное соединение) включают метил, этил, н-пропил, изопропил, н-бутил, изобутил, t-бутил, н-пентил, неопентил, н-гексил, н-октил, н-децил, циклопентил, циклогексил, винил, аллил, 3-бутенил, 4-гексенил, 5-гексенил, 7-октенил, 10-додецил, изопропенил, изобутенил, изопентенил, 2-этил-3-гексенил, фенил, циклопропенил, циклопентенил, циклогексенил, циклооктенил, норборнил, метилфенил, диметилфенил, этилфенил, бензил, 1-фенилэтил, 2-фенилэтил, 2-фенилпропил, 1-фенилбутил, 4-фенилбутил, 2-фенилгептил, толил, ксилил, нафтил, 1,8-диметилнафтил и т.п.

[0088] Три R3 в общей формуле (II) (которая представляет внешнее электронодонорное соединение) являются одинаковыми или отличными друг от друга.

[0089] R7 в общей формуле (IIa) (которая представляет внешнее электронодонорное соединение) представляет собой атом водорода, линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; ароматический углеводород, содержащий от 6 до 12 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 12 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 12 атомов углерода. Конкретные примеры R7 включают те же радикалы, что упомянуты выше в связи с R2, которые попадают под определения в отношении R7.

R8 в общей формуле (IIa) (которая представляет внешнее электронодонорное соединение) представляет собой линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; или ароматический углеводород, содержащий от 6 до 12 атомов углерода. Конкретные примеры R8 включают те же радикалы, что упомянуты выше в связи с R3, которые попадают под определения в отношении R8.

[0090] Конкретные примеры внешнего электронодонорного соединения, представленного общей формулой (II), включают одно или несколько соединений, выбранных из фенилтриалкоксисилана, алкилтриалкоксисилана и циклоалкилтриалкоксисилана,

Внешнее электронодонорное соединение, представленное общей формулой (II), предпочтительно представляет собой одно или несколько соединений, выбранных из изопропилтриэтоксисилана, изопропилтриметоксисилана, н-пропилтриэтоксисилана, н-пропилтриметоксисилана, метилтриэтоксисилана, метилтриметоксисилана, этилтриэтоксисилана, этилтриметоксисилана, н-бутилтриэтоксисилана, н-бутилтриметоксисилана, изобутилтриэтоксисилана, изобутилтриметоксисилана, третбутилтриэтоксисилана, третбутилтриметоксисилана, циклопентилтриэтоксисилана, циклогексилтриэтоксисилана, фенилтриметоксисилана и фенилтриэтоксисилана; и более предпочтительно одно или несколько соединений, выбранных из н-пропилтриэтоксисилана, циклопентилтриэтоксисилана и фенилтриметоксисилана.

Конкретные примеры внешнего электронодонорного соединения, представленного общей формулой (IIa), включают те же соединения, что упомянуты выше в связи с внешним электронодонорным соединением, представленным общей формулой (II), которые подпадают под определения общей формулы (IIa).

[0091] Внешнее электронодонорное соединение, представленное следующей общей формулой (III), может быть использовано в качестве внешнего электронодонорного соединения, которое используется в связи со способом получения в соответствии с одним из вариантов осуществления изобретения.

где R4 и R5 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; ароматический углеводород, содержащий от 6 до 24 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 24 атомов углерода, которая заканчивается атомом углерода, или аминогруппу, содержащую от 2 до 24 атомов углерода; при условии, что R4 и R5 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;

и R6 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 20 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 20 атомов углерода; циклоалкил, содержащий от 3 до 20 атомов углерода; циклоалкенил, содержащий от 3 до 20 атомов углерода; или ароматический углеводород, содержащий от 6 до 24 атомов углерода, при условии, что три R6 являются одинаковыми или отличными друг от друга.

Предпочтительным внешним электронодонорным соединением, представленным общей формулой (III), является внешнее электронодонорное соединение, представленное следующей общей формулой (IIIa).

где R9 и R10 представляют собой атом водорода, линейную алкильную группу, содержащую от 1 до 12 атомов углерода; разветвленную алкильную группу, содержащую от 3 до 12 атомов углерода; винил; аллил; линейную или разветвленную алкенильную группу, содержащую от 3 до 12 атомов углерода; циклоалкил, содержащий от 3 до 12 атомов углерода; циклоалкенил, содержащий от 3 до 12 атомов углерода; ароматический углеводород, содержащий от 6 до 12 атомов углерода; включающую атом азота углеводородную группу, содержащую от 2 до 12 атомов углерода, которая заканчивается атомом углерода; или аминогруппу, содержащую от 2 до 12 атомов углерода; при условии, что R9 и R10 являются одинаковыми или отличными друг от друга, и необязательно связаны друг с другом с образованием кольца;