Область техники

Изобретение относится к твердому компоненту катализатора для полимеризации олефинов, который включает электронодонорное соединение, которое можно использовать в качестве замены фталевого эфира, к способу его получения, к катализатору для полимеризации олефинов и к способу получения олефинового полимера.

Предшествующий уровень техники

В качестве компонента катализатора полимеризации олефинов известен твердый компонент катализатора, который включает магний, титан, электронодонорное соединение (например, фталевый эфир) и атом галогена. Были предложены различные катализаторы для полимеризации олефинов, которые включают твердый компонент катализатора, алюминийорганическое соединение и кремнийорганическое соединение.

В качестве замены фталевого эфира были предложены различные соединения, которые содержат электронодонорную группу (например, простое диэфирное соединение и эфирное соединение угольной кислоты). Простое диэфирное соединение продуцирует высокоактивный катализатор, который обеспечивает умеренно высокую стереорегулярность и хорошую способность к сополимеризации, а также хороший отклик на водород. Однако полученный полимер имеет узкое молекулярно-массовое распределение, и при осуществлении блок-сополимеризации получают низкое соотношение блоков. Эфирное соединение угольной кислоты обеспечивает высокую стереорегулярность и высокую долю блоков при осуществлении блок-сополимеризации. Однако активность, способность к сополимеризации и отклик на водород при использовании эфирного соединения угольной кислоты являются слабыми по сравнению с этими параметрами, которые достигаются с помощью простого диэфирного соединения.

Документы, относящиеся к уровню техники

Патентные документы

Патентный документ 1: JР-А-2012-214556

Патентный документ 2: JP-A-8-67710

Патентный документ 3: JP-A-8-3215

Патентный документ 4: JP-A-2004-315742

Патентный документ 5: JP-A-2005-48045

Патентный документ 6: JP-A-6-228223

Патентный документ 7: JP-A-9-87329

Сущность изобретения

Техническая задача

Хотя известные катализаторы имеют улучшенную эффективность, не было предложено катализатора, который обеспечивает высокую стереорегулярность, обладает высокоактивной каталитической эффективностью, обеспечивает хороший отклик на водород и обеспечивает умеренное молекулярно-массовое распределение, что обеспечивает отличную способность к формованию (формуемость) при его использовании для гомополимеризации пропилена, а также обеспечивает превосходные полимеризационные характеристики при использовании для статистической сополимеризации или блоксополимеризации. Таким образом, развитие технологии, которая дополнительно повышает эффективность катализатора, является чрезвычайно желательным.

Задачей изобретения является предложение высокоэффективного твердого компонента катализатора и высокоэффективного катализатора, которые обеспечивают высокую полимеризационную активность, высокую стереорегулярность и хороший отклик на водород при использовании для гомополимеризации пропилена и обеспечивают превосходные полимеризационные характеристики при использовании для статистической сополимеризации или блок-сополимеризации. Другой задачей настоящего изобретения является предложение высокоэффективного твердого компонента катализатора и высокоэффективного катализатора, который дает возможность получать блок-сополимер на основе пропилена (например, этиленпропиленовый каучук), который имеет высокое содержание каучука и проявляет хорошо сбалансированные превосходную жесткость и высокую ударную прочность.

Решение задачи

Авторы данного изобретения провели обширные исследования с учетом описанной выше ситуации. В результате авторы изобретения обнаружили, что вышеуказанные задачи могут быть решены с помощью твердого компонента катализатора, который включает магний, титан, галоген, соединение, которое содержит простую эфирную группу и карбонатную группу, и простое эфирное соединение, которое содержит две или более простых эфирных групп, и с помощью катализатора, который содержит этот твердый компонент катализатора. Это открытие привело к выполнению данного изобретения.

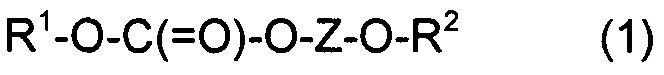

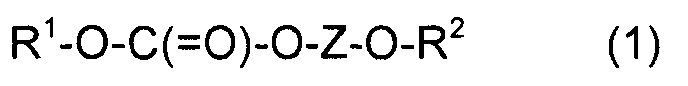

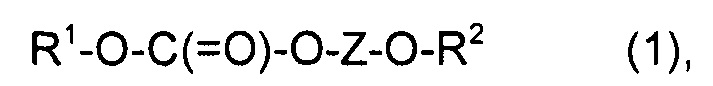

В соответствии с одним из аспектов изобретения твердый компонент катализатора полимеризации олефинов включает магний, титан, галоген, карбонатное соединение (А), представленное следующей общей формулой (1), простое эфирное соединение (В), которое содержит две или более простых эфирных групп,

где R1 и R2 представляют собой углеводородную группу или замещенную углеводородную группу, имеющую от 1 до 24 атомов углерода, или группу, содержащую гетероатом, при условии, что R1 и R2 являются одинаковыми или различными, и Z представляет собой соединяющую группу, которая соединяет два атома кислорода через атом углерода или углеродную цепь.

В соответствии с другим аспектом изобретения предложен способ получения твердого компонента катализатора полимеризации олефинов, включающий приведение в контакт друг с другом соединения магния, галогенсодержащего соединения титана, карбонатного соединения (А), представленного следующей общей формулой (1), и простого эфирного соединения (В), содержащего две или более простых эфирных групп,

где R1 и R2 представляют собой углеводородную группу или замещенную углеводородную группу, имеющую от 1 до 24 атомов углерода, или группу, содержащую гетероатом, при условии, что R1 и R2 являются одинаковыми или различными, и Z представляет собой соединяющую группу, которая соединяет два атома кислорода через атом углерода или углеродную цепь.

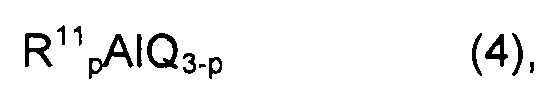

В соответствии с другим аспектом изобретения катализатор полимеризации олефинов содержит твердый компонент катализатора полимеризации олефинов и алюминийорганическое соединение, представленное следующей общей формулой (4),

где R11 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, Q представляет собой атом водорода или атом галогена, и p представляет собой действительное число, которое удовлетворяет условию 0<p≤3, при условии, что множество R11 являются одинаковыми или различными, если присутствует множество R11.

В соответствии с другим аспектом изобретения способ получения олефинового полимера включает полимеризацию олефина в присутствии указанного катализатора полимеризации олефинов.

Полезные эффекты изобретения

Твердый компонент катализатора и катализатор в соответствии с аспектами настоящего изобретения позволяют получать гомополипропилен, который обладает высокой активностью и высокой стереорегулярностью, и статистический сополимер на основе пропилена, который содержит малое количество этилена. Когда пропилен гомополимеризуют на первой стадии, и этилен и пропилен сополимеризуют на второй стадии, можно получить блок-сополимер на основе пропилена, который обладает высокой жесткостью и высокой ударной прочностью, с высоким выходом при достижении высокой сополимеризационной активности.

Краткое описание графических материалов

Фиг. 1 представляет собой блок-схему, иллюстрирующую способ получения катализатора полимеризации согласно одному из вариантов осуществления изобретения.

Описание вариантов осуществления изобретения

Твердый компонент катализатора

Твердый компонент катализатора полимеризации олефинов (в дальнейшем может упоминаться как ʺкомпонент (I)ʺ или ʺтвердый компонент катализатора (I)ʺ) согласно одному варианту осуществления изобретения включает магний, титан, галоген, карбонатное соединение (А), представленное общей формулой (1) (в дальнейшем может упоминаться как ʺкомпонент (А)ʺ), и простое эфирное соединение (В), которое содержит две или более простых эфирных групп (в дальнейшем может упоминаться как ʺкомпонент (В)ʺ), в качестве основных компонентов.

Примеры галогена включают атом фтора, атом хлора, атом брома и атом йода. Среди них атом хлора, атом брома и атом йода являются предпочтительными, а атом хлора и атом йода являются особенно предпочтительными.

Примеры углеводородной группы или замещенной углеводородной группы, содержащей от 1 до 24 атомов углерода, представленной R1 и R2 в общей формуле (1), включают линейные алкильные группы, имеющие от 1 до 24 атомов углерода, разветвленные алкильные группы, имеющие от 3 до 20 атомов углерода, винильную группу, линейные или разветвленные алкенильные группы, имеющие от 3 до 20 атомов углерода, линейные алкильные группы, замещенные галогеном, имеющие от 1 до 20 атомов углерода, разветвленные галогензамещенные алкильные группы, содержащие от 3 до 20 атомов углерода, линейные галогензамещенные алкенильные группы, имеющие от 2 до 20 атомов углерода, разветвленные галогензамещенные алкенильные группы, имеющие от 3 до 20 атомов углерода, циклоалкильные группы, имеющие от 3 до 20 атомов углерода, циклоалкенильные группы, имеющие от 3 до 20 атомов углерода, галогензамещенные циклоалкильные группы, имеющие от 3 до 20 атомов углерода, галогензамещенные циклоалкенильные группы, имеющие от 3 до 20 атомов углерода, ароматические углеводородные группы, имеющие от 6 до 24 атомов углерода, и галогензамещенные ароматические углеводородные группы, имеющие от 6 до 24 атомов углерода.

Примеры группы, содержащей гетероатом, представленной R1 и R2, включают азотсодержащие углеводородные группы с концевым атомом углерода, кислородсодержащие углеводородные группы с концевым атомом углерода, фосфорсодержащие углеводородные группы с концевым атомом углерода и кремнийсодержащие углеводородные группы с концевым атомом углерода.

Примеры линейных алкильных групп, содержащих от 1 до 24 атомов углерода, которые могут быть представлены R1 и R2, включают метильную группу, этильную группу, н-пропильную группу, н-бутильную группу, н-пентильную группу, н-гексильную группу, н-пентильную группу, н-октильную группу, н-нонильную группу, н-децильную группу и тому подобное. Среди них линейные алкильные группы, имеющие от 1 до 12 атомов углерода, являются предпочтительными.

Примеры разветвленных алкильных групп, содержащих от 3 до 20 атомов углерода, которые могут быть представлены R1 и R2, включают алкильные группы, которые содержат вторичный атом углерода или третичный атом углерода (например, изопропильную группу, изобутильную группу, трет-бутильную группу, изопентильную группу и неопентильную группу). Среди них разветвленные алкильные группы, содержащие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры линейных алкенильных групп, содержащих от 3 до 20 атомов углерода, которые могут быть представлены R1 и R2, включают аллильную группу, 3-бутенильную группу, 4-гексенильную группу, 5-гексенильную группу, 7-октенильную группу, 10-додеценильную группу и тому подобное. Среди них линейные алкенильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными. Примеры разветвленных алкенильных групп, имеющих от 3 до 20 атомов углерода, включают изопропенилароматическую группу, изобутенильную группу, изопентенильную группу, 2-этил-3-гексенильную группу и тому подобное. Среди них разветвленные алкенильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры линейных галогензамещенных алкильных групп, содержащих от 1 до 20 атомов углерода, которые могут быть представлены R1 и R2, включают метилгалогенидную группу, этилгалогенидную группу, н-пропилгалогенидную группу, н-бутилгалогенидную группу, н-пентилгалогенидную группу, н-гексилгалогенидную группу, н-пентилгалогенидную группу, н-октилгалогенидную группу, нонилгалогенидную группу, децилгалогенидную группу, ундецилгалогенидную группу, додецилгалогенидную группу и тому подобное. Среди них линейные галогензамещенные алкильные группы, содержащие от 1 до 12 атомов углерода, являются предпочтительными. Примеры разветвленных галогензамещенных алкильных групп, содержащих от 3 до 20 атомов углерода, включают изопропилгалогенидную группу, изобутилгалогенидную группу, 2-этилгексилгалогенидную группу, неопентилгалогенидную группу и тому подобное. Среди них разветвленные галогензамещенные алкильные группы, содержащие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры линейных галогензамещенных алкенильных групп, содержащих от 2 до 20 атомов углерода, которые могут быть представлены R1 и R2, включают 2-галогенвинильную группу, 3-галогеналлильную группу, 3-галоген2-бутенильную группу, 4-галоген-3-бутенильную группу, 2-пергалогенбутенильную группу, 6-галоге-4-гексенильную группу, 3-тригалогенметил-2-пропенильную группу и тому подобное. Среди них галогензамещенные алкенильные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными. Примеры разветвленных галогензамещенных алкенильных групп, имеющих от 3 до 20 атомов углерода, включают 3-тригалоген-2-бутенильную группу, 2-пентагалогенэтил-3-гексенильную группу, 6-галоген-3-этил-4-гексенильную группу, 3-галогенизобутенильную группу и тому подобное. Среди них разветвленные галогензамещенные алкенильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры циклоалкильных групп, содержащих от 3 до 20 атомов углерода, которые могут быть представлены символами R1 и R2, включают циклопропильную группу, циклобутильную группу, циклопентильную группу, тетраметилциклопентильную группу, циклогексильную группу, метилциклогексильную группу, циклогептильную группу, циклооктильную группу, циклононильную группу, циклодецильную группу, бутилциклопентильную группу и тому подобное. Среди них циклоалкильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными. Примеры циклоалкенильных групп, содержащих от 3 до 20 атомов углерода, включают циклопропенильную группу, циклопентенильную группу, циклогексенильную группу, циклооктенильную группу, норборненовую группу и тому подобное. Среди них циклоалкенильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенных циклоалкильных групп, имеющих от 3 до 20 атомов углерода, которые могут быть представлены символами R1 и R2, включают галогензамещенную циклопропильную группу, галогензамещенную циклобутильную группу, галогензамещенную циклопентильную группу, галогензамещенную триметилциклопентильную группу, галогензамещенную циклогексильную группу, галогензамещенную метилциклогексильную группу, галогензамещенную циклогептильную группу, галогензамещенную циклооктильную группу, галогензамещенную циклононильную группу, галогензамещенную циклодецильную группу, галогензамещенную бутилциклопентильную группу и т.п.Среди них галогензамещенные циклоалкильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенных циклоалкенильных групп, имеющих от 3 до 20 атомов углерода, которые могут быть представлены символами R1 и R2, включают галогензамещенную циклопропенильную группу, галогензамещенную циклобутенильную группу, галогензамещенную циклопентенильную группу, галогензамещенную триметилциклопентенильную группу, галогензамещенную циклогексенильную группу, галогензамещенную метилциклогексенильную группу, галогензамещенную циклогептенильную группу, галогензамещенную циклооктенильную группу и галогензамещенную циклононенильную группу, галогензамещенную циклодеценильную группу, галогензамещенную бутилциклопентенильную группу и т.п. Среди них галогензамещенные циклоалкенильные группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры ароматических углеводородных групп, имеющих от 6 до 24 атомов углерода, которые могут быть представлены символами R1 и R2, включают фенильную группу, метилфенильную группу, диметилфенильную группу, этилфенильную группу, бензильную группу, 1-фенилэтильную группу, 2-фенилэтильную группу, 2-фенилпропильную группу, 1-фенилбутильную группу, 4-фенилбутильную группу, 2-фенилгептильную группу, толильную группу, ксилильную группу, нафтильную группу, 1,8-диметилнафтильную группу и т.п. Среди них ароматические углеводородные группы, имеющие от 6 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенных ароматических углеводородных групп, имеющих от 6 до 24 атомов углерода, которые могут быть представлены символами R1 и R2, включают фенилгалогенидную группу, метилфенилгалогенидную группу, метилфенилтригенидную группу, бензилпергалогенидную группу, фенилпергалогенидную группу, 2-фенил-2-галогенированную этильную группу, нафтилпергалогенидную группу, 4-фенил-2,3-дигалогенированную бутильную группу и т.п. Среди них галогензамещенные ароматические углеводородные группы, имеющие от 6 до 12 атомов углерода, являются предпочтительными.

Примеры атома галогена, включенного в галогензамещенные алкильные группы, галогензамещенные алкенильные группы, галогензамещенные циклоалкильные группы, галогензамещенные циклоалкенильные группы и галогензамещенные ароматические углеводородные группы, которые могут быть представлены символами R1 и R2, включают атом фтора, атом хлора, атом брома и атом йода. Среди них атом фтора, атом хлора и атом брома являются предпочтительными.

Примеры азотсодержащих углеводородных групп с концевым атомом углерода, которые могут быть представлены символами R1 и R2 (за исключением азотсодержащих углеводородных групп с концевой группой C=N), включают алкиламиноалкильные группы, такие как метиламинометильная группа, диметиламинометильная группа, этиламинометильная группа, диэтиламинометильная группа, пропиламинометильная группа, дипропиламинометильная группа, метиламиноэтильная группа, диметиламиноэтильная группа, этиламиноэтильная группа, диэтиламиноэтильная группа, пропиламиноэтильная группа, дипропиламиноэтильная группа, бутиламиноэтильная группа, дибутиламиноэтильная группа, пентиламиноэтильная группа, дипентиламиноэтильная группа, гексиламиноэтильная группа, гексилметиламиноэтильная группа, гептилметиламиноэтильная группа, дигептиламинометильная группа, октилметиламинометильная группа, диоктиламиноэтильная группа, нониламинометильная группа, динониламинометильная группа, дециламинометильная группа, дидециламиногруппа, циклогексиламинометильная группа и дициклогексиламинометильная группа, ариламиноалкильные группы и алкилариламиноалкильные группы, такие как фениламинометильная группа, дифениламинометильная группа, дитолиламинометильная группа, динафтиламинометильная группа и метилфениламиноэтильная группа, полициклические аминоалкильные группы, аминосодержащие ароматические углеводородные группы, такие как анилиновая группа, диметиламинофенильная группа, и бисдиметиламинофенильная группа, иминоалкильные группы, такие как метилиминометильная группа, этилиминоэтильная группа, пропилиминогруппа и бутилиминогруппа, фенилиминогруппа и т.п. Среди них азотсодержащие углеводородные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными. Следует отметить, что выражение "с концевым", используемое в данном описании в связи с R1 и R2, означает, что R1 или R2 присоединены к соседнему атому кислорода через атом или группу, которыми заканчиваются R1 или R2.

Примеры кислородсодержащих углеводородных групп (имеющих от 2 до 24 атомов углерода) с концевым атомом углерода, которые могут быть представлены символами R1 и R2 (за исключением кислородсодержащих углеводородных групп с концевой карбонильной группой), включают углеводородные группы, содержащие простые эфирные группы, такие как метоксиметильная группа, этоксиметильная группа, пропоксиметильная группа, бутоксиметильная группа, изопропоксиметильная группа, изобутоксиметильная группа, метоксиэтильная группа, этоксиэтильная группа, пропоксиэтильная группа, бутоксиэтильная группа, изопропоксиэтильная группа и изобутоксиэтильная группа, арилоксиалкильные группы, такие как феноксиметильная группа, метилфеноксиметильная группа, диметилфеноксиметильная группа и нафтилоксиметильная группа, алкоксиарильные группы, такие как метоксифенильная группа и этоксифенильная группа, ацетоксиметильная группа и т.п. Среди них кислородсодержащие углеводородные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными. Следует отметить, что выражение ʺс концевымʺ, используемое в данном описании в связи с R1 и R2, означает, что R1 или R2 присоединены к соседнему атому кислорода через атом или группу, которыми заканчиваются R1 или R2.

Примеры фосфорсодержащих углеводородных групп с концевым атомом углерода, которые могут быть представлены символами R1 и R2 (за исключением фосфорсодержащих углеводородных групп с концевой группой С=Р), включают диалкилфосфиноалкильные группы, такие как диметилфосфинометильная группа, дибутилфосфинометильная группа, дициклогексилфосфинометильная группа, диметилфосфиноэтильная группа, дибутилфосфиноэтильная группа и дициклогексилфосфиноэтильная группа, диарилфосфиноалкильные группы, такие как дифенилфосфинометильная группа и дитолилфосфинометильная группа, фосфинозамещенные арильные группы, такие как диметилфосфинофенильная группа и диэтилфосфинофенильная группа и т.п.Среди них фосфорсодержащие углеводородные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными. Следует отметить, что выражение "с концевым", используемое в данном описании в связи с R1 и R2, означает, что R1 или R2 присоединены к соседнему атому кислорода через атом или группу, которыми заканчиваются R1 или R2.

Примеры кремнийсодержащих углеводородных групп (имеющих от 1 до 24 атомов углерода) с концевым атомом углерода, которые могут быть представлены символами R1 и R2, включают углеводородзамещенную силильную группу, углеводородзамещенную силоксиалкильную группу, углеводородзамещенную силилалкильную группу, углеводородзамещенную силиларильную группу и т.п.Особые примеры кремнийсодержащих углеводородных групп, имеющих от 1 до 24 атомов углерода, включают углеводородзамещенные силильные группы, такие как фенилсилильная группа, дифенилсилильная группа, триметилсилильная группа, триэтилсилильная группа, трипропилсилильная группа, трициклогексилсилильная группа, трифенилсилильная группа, метилдифенилсилильная группа, тритолилсилильная группа и тринафтилсилильная группа, силоксиуглеводородные группы, такие как триметилсилоксиметильная группа, триметилсилоксиэтильная группа и триметилсилоксифенильная группа, углеводородзамещенные силил-простые эфирные группы, такие как триметилсилилэфирная группа, кремнийзамещенные алкильные группы, такие как триметилсилилметильная группа, кремнийзамещенные арильные группы, такие как триметилсилилфенильная группа и т.п. Среди них кремнийсодержащие углеводородные группы, имеющие от 1 до 12 атомов углерода, являются предпочтительными.

R1 предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, винильную группу, линейную или разветвленную алкенильную группу, имеющую от 3 до 12 атомов углерода, линейную галогензамещенную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную галогензамещенную алкильную группу, имеющую от 3 до 12 атомов углерода, линейную или разветвленную галогензамещенную алкенильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, циклоалкенильную группу, имеющую от 3 до 12 атомов углерода, галогензамещенную циклоалкильную группу, имеющую от 3 до 12 атомов углерода, галогензамещенную циклоалкенильную группу, имеющую от 3 до 12 атомов углерода, или ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода. R1 более предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, винильную группу, линейную или разветвленную алкенильную группу, имеющую от 3 до 12 атомов углерода, линейную галогензамещенную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную галогензамещенную алкильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, циклоалкенильную группу, имеющую от 3 до 12 атомов углерода, или ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода. R1 особенно предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, или ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода.

R2 предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, винильную группу, линейную алкенильную группу, имеющую от 3 до 12 атомов углерода, разветвленную алкенильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, линейную галогензамещенную алкильную группу, имеющую от 1 до 12 атомов углерода, с концевой группой -СН2-, разветвленную галогензамещенную алкильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, линейную галогензамещенные алкенильную группу, имеющую от 3 до 12 атомов углерода, разветвленную галогензамещенную алкенильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, циклоалкильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, циклоалкенильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, галогензамещенную циклоалкильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, галогензамещенную циклоалкенильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2- или ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, с концевой группой -СН2-. R2 более предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, разветвленную алкенильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, линейную галогензамещенную алкильную группу, имеющую от 1 до 12 атомов углерода, с концевой группой -СН2-, разветвленную галогензамещенную алкильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, разветвленную галогензамещенную алкенильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, циклоалкильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, циклоалкенильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, галогензамещенную циклоалкильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, галогензамещенную циклоалкенильную группу, имеющую от 4 до 12 атомов углерода, с концевой группой -СН2-, или ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, с концевой группой -СН2-. R2 особенно предпочтительно представляет собой линейную алкильную группу, имеющую от 1 до 12 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 12 атомов углерода, с концевой группой -СН2-, или ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, с концевой группой -СН2-. Следует отметить, что выражение ʺс концевойʺ, используемое в данном описании в связи с R1 и R2, означает, что R1 или R2 присоединены к соседнему атому кислорода через атом или группу, которыми заканчиваются R1 или R2.

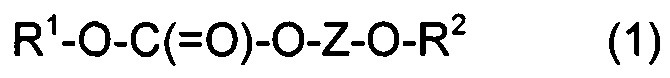

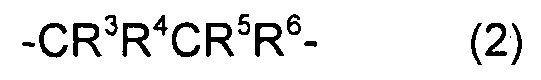

Два атома кислорода, связанные с Z, присоединены посредством углеродной цепи. Примеры соединяющей группы, в которой углеродная цепь включает два атома углерода, включают группу, представленную следующей общей формулой (2).

где R3 - R6 представляют собой атом водорода, атом галогена, алкильную группу, имеющую от 1 до 12 атомов углерода, винильную группу, алкенильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, циклоалкенильную группу, имеющую от 3 до 12 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, или замещенную ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, при условии, что R3 - R6 являются одинаковыми или различными и, возможно, соединены друг с другом с образованием кольца. R3 - R6 предпочтительно представляют собой атом водорода или алкильную группу, имеющую от 1 до 12 атомов углерода.

Z предпочтительно представляет собой линейную алкиленовую группу, имеющую от 1 до 20 атомов углерода, разветвленную алкиленовую группу, имеющую от 3 до 20 атомов углерода, виниленовую группу, линейную или разветвленную алкениленовую группу, имеющую от 3 до 20 атомов углерода, линейную галогензамещенную алкиленовую группу, имеющую от 1 до 20 атомов углерода, разветвленную галогензамещенную алкиленовую группу, имеющую от 3 до 20 атомов углерода, линейную или разветвленную галогензамещенную алкениленовую группу, имеющую от 3 до 20 атомов углерода, циклоалкиленовую группу, имеющую от 3 до 20 атомов углерода, циклоалкениленовую группу, имеющую от 3 до 20 атомов углерода, галогензамещенную циклоалкиленовую группу, имеющую от 3 до 20 атомов углерода, галогензамещенную циклоалкениленовую группу, имеющую от 3 до 20 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 24 атомов углерода, галогензамещенную ароматическую углеводородную группу, имеющую от 6 до 24 атомов углерода, азотсодержащую углеводородную группу, имеющую от 1 до 24 атомов углерода, кислородсодержащую углеводородную группу, имеющую от 1 до 24 атомов углерода, фосфорсодержащую углеводородную группу, имеющую от 1 до 24 атомов углерода, или кремнийсодержащую углеводородную группу, имеющую от 1 до 24 атомов углерода.

Z более предпочтительно представляет собой этиленовую группу, разветвленную алкиленовую группу, имеющую от 3 до 12 атомов углерода, виниленовую группу, линейную или разветвленную алкениленовую группу, имеющую от 3 до 12 атомов углерода, линейную галогензамещенную алкиленовую группу, имеющую от 2 до 12 атомов углерода, разветвленную галогензамещенную алкиленовую группу, имеющую от 3 до 12 атомов углерода, линейную или разветвленную галогензамещенную алкениленовую группу, имеющую от 3 до 12 атомов углерода, циклоалкиленовую группу, имеющую от 3 до 12 атомов углерода, циклоалкениленовую группу, имеющую от 3 до 12 атомов углерода, галогензамещенную циклоалкиленовую группу, имеющую от 3 до 12 атомов углерода, галогензамещенную циклоалкениленовую группу, имеющую от 3 до 12 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, галогензамещенную ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, азотсодержащую углеводородную группу, имеющую от 2 до 12 атомов углерода, кислородсодержащую углеводородную группу, имеющую от 2 до 12 атомов углерода, фосфорсодержащую углеводородную группу, имеющую от 2 до 12 атомов углерода, или кремнийсодержащую углеводородную группу, имеющую от 2 до 12 атомов углерода. Z особенно предпочтительно представляет собой бидентатную соединяющую группу, выбранную из этиленовой группы и разветвленных алкиленовых групп, имеющих от 3 до 12 атомов углерода. Следует отметить, что термин ʺбидентатная соединяющая группаʺ означает, что два атома кислорода, связанные с Z, присоединены посредством углеродной цепи и углеродная цепь включает два атома углерода.

Примеры линейной алкиленовой группы, имеющей от 1 до 20 атомов углерода, которая может быть представлена символом Z, включают этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу, гептаметиленовую группу, октаметиленовую группу, нонаметиленовую группу, декаметиленовую группу, ундекаметиленовую группу, додекаметиленовую группу, тридекаметиленовую группу, тетрадекаметиленовую группу и т.п. Среди них линейные алкиленовые группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными. Этиленовая группа является более предпочтительной.

Примеры разветвленной алкиленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают 1-метилэтиленовую группу, 2-метилтриметиленовую группу, 2-метилтетраметиленовую группу, 2-метилпентаметиленовую группу, 3-метилгексаметиленовую группу, 4-метилгептаметиленовую группу, 4-метилоктаметиленовую группу, 5-метилнонаметиленовую группу, 5-метилдекаметиленовую группу, 6-метилундекаметиленовую группу, 7-метилдодекаметиленовую группу, 7-метилтридекаметиленовую группу и т.п. Среди них разветвленные алкиленовые гркппы, имеющие от 3 до 12 атомов углерода, являются предпочтительными. 1-метилэтиленовая группа, 2-метилэтиленовая группа и 1-этилэтиленовая группа являются более предпочтительными.

Примеры линейной алкениленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают пропениленовую группу, бутениленовую группу, гексениленовую группу, октениленовую группу, октадецениленовую группу и т.п. Среди них линейные алкениленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры разветвленной алкениленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают изопропениленовую группу, 1-этилэтениленовую группу, 2-метилпропениленовую группу, 2,2-диметилбутениленовую группу, 3-метил-2-бутениленовую группу, 3-этил-2-бутениленовую группу, 2-метилоктениленовую группу, 2,4-диметил-2-бутениленовую группу и т.п. Среди них разветвленные алкениленовые группы, имеющие от 3 до 12 атомов углерода, которые включают этениленовую группу, являются предпочтительными. Изопропениленовая группа и 1-этилэтениленовая группа являются более предпочтительными.

Примеры линейной галогензамещенной алкениленовой группы, имеющей от 1 до 20 атомов углерода, которая может быть представлена символом Z, включают дихлорэтениленовую группу, дифторэтениленовую группу, 3,3-дихлорпропениленовую группу, 1,2-дифторпропениленовую группу и т.п. Среди них линейные галогензамещенные алкениленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры разветвленной галогензамещенной алкиленовой группы, имеющей от 1 до 20 атомов углерода, которая может быть представлена символом Z, включают 3,4-дихлор-1,2-бутиленовую группу, 2,2-дихлор-1,3-бутиленовую группу, 1,2-дифтор-1,2-пропиленовую группу и т.п. Среди них разветвленные галогензамещенные алкиленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры циклоалкиленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают циклопентиленовую группу, циклогексиленовую группу, циклопропиленовую группу, 2-метилциклопропиленовую группу, циклобутиленовую группу, 2,2-диметилциклобутиленовую группу, 2,3-диметилциклопентиленовую группу, 1,3,3-триметилциклогексиленовую группу, циклооктиленовую группу и т.п. Среди них циклоалкиленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры циклоалкениленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают циклопентениленовую группу, 2,4-циклопентадиениленовую группу, циклогексениленовую группу, 1,4-циклогексадиениленовую группу, циклогептениленовую группу, метилциклопентениленовую группу, метилциклогексениленовую группу, метилциклогептениленовую группу, дициклодециленовую группу, трициклодециленовую группу и т.п. Среди них циклоалкениленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенной циклоалкиленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают 3-хлор-1,2-циклопентиленовую группу, 3,4,5,6-тетрахлор-1,2-циклогексиленовую группу, 3,3-дихлор-1,2-циклопропиленовую группу, 2-хлорметилциклопропиленовую группу, 3,4-дихлор-1,2-циклобутиленовую группу, 3,3-бис(дихлорметил)-1,2-циклобутиленовую группу, 2,3-бис(дихлорметил)циклопентиленовую группу, 1,3,3-трис(фторметил)-1,2-циклогексиленовую группу, 3-трихлорметил-1,2-циклооктиленовую группу и т.п. Среди них галогензамещенные циклоалкиленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенной циклоалкениленовой группы, имеющей от 3 до 20 атомов углерода, которая может быть представлена символом Z, включают 5-хлор-1,2-цикло-4-гексениленовую группу, 3,3,4,4-тетрафтор-1,2-цикло-6-октениленовую группу и т.п. Среди них галогензамещенные циклоалкениленовые группы, имеющие от 3 до 12 атомов углерода, являются предпочтительными.

Примеры ароматической углеводородной группы, имеющей от 6 до 24 атомов углерода, которая может быть представлена символом Z, включают 1,2-фениленовую группу, 3-метил-1,2-фениленовую группу, 3,6-диметил-1,2-фениленовую группу, 1,2-нафтиленовую группу, 2,3-нафтиленовую группу, 5-метил-1,2-нафтиленовую группу, 9,10-фенантриленовую группу, 1,2-антрацениленовую группу и т.п. Среди них ароматические углеводородные группы, имеющие от 6 до 12 атомов углерода, являются предпочтительными.

Примеры галогензамещенной ароматической углеводородной группы, имеющей от 6 до 24 атомов углерода, которая может быть представлена символом Z, включают 3-хлор-1,2-фениленовую группу, 3-хлорметил-1,2-фениленовую группу, 3,6-дихлор-1,2-фениленовую группу, 3,6-дихлор-4,5-диметил-1,2-фениленовую группу, 3-хлор-1,2-нафтиленовую группу, 3-фтор-1,2-нафтиленовую группу, 3,6-дихлор-1,2-фениленовую группу, 3,6-дифтор-1,2-фениленовую группу, 3,6-дибром-1,2-фениленовую группу, 1-хлор-2,3-нафтиленовую группу, 5-хлор-1,2-нафтиленовую группу, 2,6-дихлор-9,10-фенантриленовую группу, 5,6-дихлор-1,2-антрацениленовую группу, 5,6-дифтор-1,2-антрацениленовую группу и т.п. Среди них галогензамещенные ароматические углеводородные группы, имеющие от 6 до 12 атомов углерода, являются предпочтительными.

Примеры азотсодержащей углеводородной группы, имеющей от 1 до 24 атомов углерода, которая может быть представлена символом Z, включают 1-диметиламиноэтиленовую группу, 1,2-бисдиметиламиноэтиленовую группу, 1-диэтиламиноэтиленовую группу, 2-диэтиламино-1,3-пропиленовую группу, 2-этиламино-1,3-пропиленовую группу, 4-диметиламино-1,2-фениленовую группу, 4,5-бис(диметиламино)фениленовую группу и т.п. Среди них азотсодержащие углеводородные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными.

Примеры кислородсодержащей углеводородной группы, имеющей от 1 до 24 атомов углерода, которая может быть представлена символом Z, включают 1-метоксиэтиленовую группу, 2,2-диметокси-1,3-пропаниленовую группу, 2-этокси-1,3-пропаниленовую группу, 2-трет-бутокси-1,3-пропаниленовую группу, 2,3-диметокси-2,3-бутиленовую группу, 4-метокси-1,2-фениленовую группу и т.п. Среди них кислородсодержащие углеводородные группы, имеющие от 2 до 12 атомов углерода, являются предпочтительными.

Примеры фосфорсодержащей углеводородной группы, имеющей от 1 до 24 атомов углерода, которая может быть представлена символом Z, включают 1-диметилфосфиноэтиленовую группу, 2,2-бис(диметилфосфино)-1,3-пропаниленовую группу, 2-диэтилфосфино-1,3-пропаниленовую группу, 2-трет-бутоксиметилфосфино-1,3-пропаниленовую группу, 2,3-бис(дифенилфосфино)-2,3-бутиленовую группу, 4-метил фосфат-1,2-фениленовую группу и т.п. Среди них фосфорсодержащие углеводородные группы, имеющие от 1 до 12 атомов углерода, являются предпочтительными.

Примеры кремнийсодержащей углеводородной группы, имеющей от 1 до 24 атомов углерода, которая может быть представлена символом Z, включают триметилсилилэтиленовую группу, 1,2-бис(триметилсилил)этиленовую группу, 1,2-бис(триметилсилокси)этиленовую группу, 2,2-бис(4-триметилсилилфенил)-1,3-пропаниленовую группу, 1,2-бис(монометилсилан)этиленовую группу и т.п. Среди них кремнийсодержащие углеводородные группы, имеющие от 1 до 12 атомов углерода, являются предпочтительными.

Примеры особо предпочтительного соединения общей формулы (1) включают (2-метоксиэтил)метилкарбонат, (2-этоксиэтил)метилкарбонат, (2-пропоксиэтил)метилкарбонат, (2-бутоксиэтил)метилкарбонат, (2-(2-этоксиэтилокси)этил)метилкарбонат, (2-бензилоксиэтил)метилкарбонат, (2-метоксипропил)метилкарбонат, (2-этоксипропил)метилкарбонат, (2-метил-2-метоксибутил)метилкарбонат, (2-метил-2-этоксибутил)метилкарбонат, (2-метил-2-метоксипентил)метилкарбонат, (2-метил-2-этоксипентил)метилкарбонат, (1-фенил-2-метоксипропил)метилкарбонат, (1-фенил-2-этоксипропил)метилкарбонат, (1-фенил-2-бензилоксипропил)метилкарбонат, (1-фенил-2-метоксиэтил)метилкарбонат, (1-фенил-2-этоксиэтил)метилкарбонат, (1-метил-1-фенил-2-метоксиэтил)метилкарбонат, (1-метил-1-фенил-2-этоксиэтил)метилкарбонат, (1-метил-1-фенил-2-бензилоксиэтил)метилкарбонат, (1-метил-1-фенил-2-(2-этоксиэтилокси)этил)метилкарбонат, (2-метоксиэтил)этилкарбонат, (2-этоксиэтил)этилкарбонат, (1-фенил-2-метоксиэтил)этилкарбонат, (1-фенил-2-этоксиэтил)этилкарбонат, (1-фенил-2-пропоксиэтил)этил карбонат, (1-фенил-2-бутоксиэтил)этил карбонат, (1-фенил-2-изобутилоксиэтил)этилкарбонат, (1-фенил-2-(2-этоксиэтилокси)этил)этилкарбонат, (1-метил-1-фенил-2-метоксиэтил)этилкарбонат, (1-метил-1-фенил-2-этоксиэтил)этилкарбонат, (1-метил-1-фенил-2-пропоксиэтил)этилкарбонат, (1-метил-1-фенил-2-бутоксиэтил)этил карбонат, (1-метил-1-фенил-2-изобутилоксиэтил)этилкарбонат, (1-метил-1-фенил-2-бензилоксиэтил)этилкарбонат, (1-метил-1-фенил-2-(2-этоксиэтилокси)этил)этилкарбонат, (2-метоксиэтил)фенилкарбонат, (2-этоксиэтил)фенилкарбонат, (2-пропоксиэтил)фенилкарбонат, (2-бутоксиэтил)фенилкарбонат, (2-изобутилоксиэтил)фенилкарбонат, (2-бензилоксиэтил)фенилкарбонат, (2-(2-этоксиэтилокси) этил)фенилкарбонат, (2-метоксиэтил)пара-метилфенилкарбонат, (2-этоксиэтил)пара-метилфенилкарбонат, (2-пропоксиэтил)пара-метилфенилкарбонат, (2-бутоксиэтил)пара-метилфенилкарбонат, (2-изобутилоксиэтил)пара-метилфенилкарбонат, (2-бензилоксиэтил)пара-метилфенилкарбонат, (2-(2-этоксиэтилокси)этил)пара-метилфенилкарбонат, (2-метоксиэтил)орто-метилфенилкарбонат, (2-этоксиэтил)орто-метилфенилкарбонат, (2-пропоксиэтил)орто-метилфенилкарбонат, (2-бутоксиэтил)орто-метилфенил-карбонат, (2-изобутилоксиэтил)орто-метилфенилкарбонат, (2-бензилоксиэтил)орто-метилфенилкарбонат, (2-(2-этоксиэтилокси)этил)орто-метилфенилкарбонат, (2-метоксиэтил)орто,пара-диметилфенилкарбонат, (2-этоксиэтил)орто,пара-диметилфенилкарбонат, (2-пропоксиэтил)орто,пара-диметилфенилкарбонат, (2-бутоксиэтил)орто,пара-диметилфенилкарбонат, (2-изобутилоксиэтил)орто,пара-диметилфенилкарбонат, (2-бензилоксиэтил)орто,пара-диметилфенилкарбонат, (2-(2-этоксиэтилокси)этил)орто,пара-диметилфенилкарбонат, (2-метоксипропил)фенилкарбонат, (2-этоксипропил)фенилкарбонат, (2-пропоксипропил)фенилкарбонат, (2-бутоксипропил)фенилкарбонат, (2-изобутилоксипропил)фенилкарбонат, (2-(2-этоксиэтилокси)пропил)фенилкарбонат, (2-фенил-2-метоксиэтил)фенилкарбонат, (2-фенил-2-этоксиэтил)фенилкарбонат, (2-фенил-2-пропоксиэтил)фенилкарбонат, (2-фенил-2-бутоксиэтил)фенилкарбонат, (2-фенил-2-изобутилоксиэтил)фенилкарбонат, (2-фенил-2-(2-этоксиэтилокси)этил)-фенилкарбонат, (1-фенил-2-метоксипропил)фенилкарбонат, (1-фенил-2-этоксипропил)фенилкарбонат, (1-фенил-2-пропоксипропил)фенилкарбонат, (1-фенил-2-изобутилоксипропил)фенилкарбонат, (1-фенил-2-метоксиэтил)фенил-карбонат, (1-фенил-2-этоксиэтил)фенилкарбонат, (1-фенил-2-пропоксиэтил)фенилкарбонат, (1-фенил-2-бутоксиэтил)фенилкарбонат, (1-фенил-2-изобутилоксиэтил)фенилкарбонат, (1-фенил-2-(2-этоксиэтилокси)этил)фенил-карбонат, (1-метил-1-фенил-2-метоксиэтил)фенилкарбонат, (1-метил-1-фенил-2-этоксиэтил)фенилкарбонат, (1-метил-1-фенил-2-пропоксиэтил)фенилкарбонат, (1-метил-1-фенил-2-бутоксиэтил)фенилкарбонат, (1 -метил-1 -фен ил-2-изобутилоксиэтил)фенил карбонат, (1-метил-1-фенил-2-бензилоксиэтил)фенилкарбонат, и (1-метил-1-фенил-2-(2-этоксиэтилокси)этил)фенилкарбонат. Соединение общей формулы (1) особенно предпочтительно представляет собой одно или более соединений, выбранных из (2-этоксиэтил)метилкарбоната, (2-этоксиэтил)этилкарбоната, (2-пропоксиэтил)пропилкарбоната, (2-бутоксиэтил)бутилкарбоната, (2-бутоксиэтил)этилкарбоната, (2-этоксиэтил)пропил карбоната, (2-этоксиэтил)фенилкарбоната и (2-этоксиэтил)пара-метилфенилкарбоната. Среди них одно или более соединений, выбранных из (2-этоксиэтил)метилкарбоната, (2-этоксиэтил)этилкарбоната, (2-пропоксиэтил)этилкарбоната, (2-бутоксиэтил)этилкарбоната, (2-этоксиэтил)фенилкарбоната и (2-этоксиэтил)пара-метилфенилкарбоната, еще более предпочтительны. Соединения общей формулы (1) можно использовать отдельно или в комбинации.

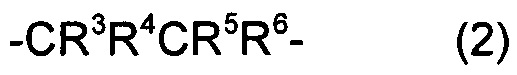

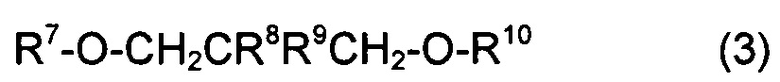

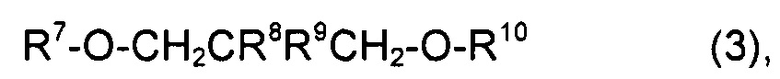

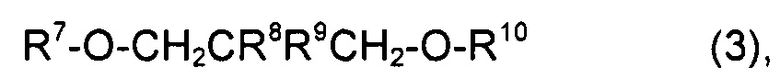

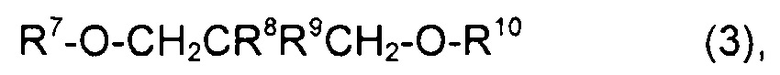

Двухзамещенный 1,3-диэфир является предпочтительным в качестве простого эфирного соединения (В), которое содержит две или более простых эфирных групп. Примеры двухзамещенного 1,3-диэфира включают соединение следующей общей формулы (3).

где R8 и R9 представляют собой атом водорода, атом галогена, алкильную группу, имеющую от 1 до 12 атомов углерода, винильную группу, алкенильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, циклоалкенильную группу, имеющую от 3 до 12 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, галогензамещенную ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, замещенную ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, алкиламиногруппу, имеющую от 1 до 12 атомов углерода, или диалкиламиногруппу, имеющую от 2 до 12 атомов углерода, при условии, что R8 и R9 являются одинаковыми или различными, и, возможно, соединены друг с другом с образованием кольца, и R7 и R10 представляют собой алкильную группу, имеющую от 1 до 12 атомов углерода, винильную группу, алкенильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 6 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, галогензамещенную ароматическую углеводородную группу, имеющую от 6 до 12 атомов углерода, или замещенную ароматическую углеводородную группу, имеющую от 7 до 12 атомов углерода, при условии, что R7 и R10 являются одинаковыми или различными.

Особые примеры двухзамещенного 1,3-диэфира включают 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен и т.п. Среди них 2-изопропил-2-изобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен и т.п. являются предпочтительными. Эти соединения можно использовать отдельно или в комбинации.

Твердый компонент катализатора (I) может включать электронодонорное соединение, отличное от компонента (А) общей формулы (1) и компонента (В) (в дальнейшем может упоминаться как ʺкомпонент (Е) ʺ). Примеры компонента (Е), включают спирты, фенолы, галогенангидриды кислот, амиды кислот, нитрилы, ангидриды кислот, простые эфирные соединения, иные, чем компонент (В), сложные эфиры органических кислот, силикаты, соединения, которые, включают простую эфирную группу и сложноэфирную группу и т.п.

Твердый компонент катализатора (I) может включать полисилоксан (далее может называться как ʺкомпонент (F) ʺ). Полисилоксан улучшает стереорегулярность или кристалличность полученного полимера и уменьшает образование тонкого порошка. Полисилоксан является полимером, который, включает силоксановую связь (-Si-O-) в основной цепи, и также упоминается как ʺсиликоновое маслоʺ. Полисилоксан может быть в виде цепи, частично гидрогенизированным, циклическим или модифицированным полисилоксаном, который является жидким или вязким при комнатной температуре и имеет вязкость при 25°С от 0,02 до 100 см2/с (от 2 до 10000 сСт) и предпочтительно от 0,03 до 5 см2/с (от 3 до 500 сСт).

Содержание титана, магния, атомов галогена, компонента (А) и компонента (В) в твердом компоненте катализатора (I) особо не ограничено. Содержание титана в твердом компоненте катализатора (I) обычно составляет от 0,1 до 10 масс. %, предпочтительно от 0,5 до 8,0 масс. % и особенно предпочтительно от 1,0 до 5,0 масс. %. Содержание магния в твердом компоненте катализатора (I) обычно составляет от 10 до 40 масс. %, предпочтительно от 10 до 30 масс. % и особенно предпочтительно от 13 до 25 масс. %. Содержание атомов галогена в твердом компоненте катализатора (I) обычно составляет от 20 до 89 масс. %, предпочтительно от 30 до 85. масс. % и особенно предпочтительно от 40 до 75 масс. %. Общее содержание компонента (А) и компонента (В) в твердом компоненте катализатора (I) обычно составляет от 0,5 до 40 масс. %, предпочтительно от 1 до 30 масс. % и особенно предпочтительно от 2 до 25 масс. %. Молярное отношение ((А)/(В)) компонента (А) к компоненту (В) составляет 2,5 или более, и предпочтительно от 3 до 10. Содержание компонента (В) на грамм твердого компонента катализатора составляет 0,02 ммоль или более, и предпочтительно от 0,04 до 0,5 ммоль.

Твердый компонент катализатора (I) может включать реагент, который включает кремний, фосфор или металл (например, алюминий) в дополнение к вышеуказанным компонентам. Примеры такого реагента включают кремнийорганическое соединение, которое включает звено Si-O-C, кремнийорганическое соединение, которое включает звено Si-N-C, соединение фосфорной кислоты, которое включает звено Р-О, алюминийорганическое соединение (например, триалкилалюминий, диалкоксиалюминий хлорид, алкоксиалюминий дигалид и триалкоксиалюминий) и тригалогенид алюминия. Среди них кремнийорганическое соединение, которое включает звено Si-O-C, кремнийорганическое соединение, которое включает звено Si-N-C, и алюминийорганическое соединение являются предпочтительными. Когда твердый компонент катализатора (I) включает такой реагент, полимеризационная активность получаемого твердого компонента катализатора и стереорегулярность полученного полимера могут быть улучшены.

Примеры и особые примеры кремнийорганического соединения, которое включает звено Si-O-C, и кремнийорганического соединения, которое включает звено Si-N-C, включают те, которые упомянуты ниже в связи с кремнийорганическим соединением общей формулы (5) и кремнийорганическим соединением общей формулы (6). Примеры алюминийорганического соединения включают те, которые упомянуты ниже в связи с алюминийорганическим соединением общей формулы (4). Эти реагенты могут быть использованы по отдельности или в комбинации.

Способ получения твердого компонента катализатора (I)

Твердый компонент катализатора (I) получают путем приведения в контакт друг с другом соединения магния (С), соединения титана (D) или галогенсодержащего соединения титана, необязательного галогенсодержащего соединения, отличного от галогенсодержащего соединения титана, соединения (А) общей формулы (1) и простого эфирного соединения (В), содержащего две или более простых эфирных групп.

Примеры соединения магния (С) (в дальнейшем может упоминаться как ʺкомпонент (С) ʺ), включают одно или более соединений магния, выбранных из дигалогенида магния, диалкилмагния, галогенида алкилмагния, диалкоксимагния, диарилоксимагния, галогенида алкоксимагния, магниевой соли жирной кислоты и т.п. Среди них дигалогенид магния, смесь дигалогенида магния и диалкоксимагния, и диалкоксимагний являются предпочтительными, и диалкоксимагний является особенно предпочтительным.

Примеры диалкоксимагния включают диметоксимагний, диэтоксимагний, дипропоксимагний, дибутоксимагний, этоксиметоксимагний, этоксипропоксимагний, бутоксиэтоксимагний и т.п. Эти соединения диалкоксимагния могут быть получены взаимодействием металлического магния со спиртом в присутствии галогена, галогенсодержащего соединения металла или тому подобного. Эти соединения диалкоксимагния могут быть использованы по отдельности или в комбинации.

Компонент (С) может быть использован в виде раствора соединения магния или суспензии соединения магния. Когда компонент (С) является твердым, компонент (С) растворяют в растворителе, который может растворять компонент (С), с получением раствора соединения магния, или суспендируют в растворителе, который не может растворять компонент (С), с получением суспензии соединения магния. Когда компонент (С) находится в жидком состоянии, компонент (С) можно использовать непосредственно в качестве раствора соединения магния или можно растворять в растворителе, который может растворять компонент (С) с получением раствора соединения магния.

Примеры соединения титана (D) (в дальнейшем может упоминаться как ʺкомпонент (D) ʺ) включают соединение четырехвалентного титана следующей общей формулы (7).

где R17 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, при условии, что множество R17 являются одинаковыми или различными, если присутствует множество OR17, X представляет собой атом галогена, при условии, что множество X являются одинаковыми или различными, если присутствует множество X, и j представляет собой целое число от 0 до 4.

Соединение четырехвалентного титана общей формулы (7) представляет собой одно соединение или два или более соединений, выбранных из соединений алкоксититана, галогенидов титана и галогенидов алкоксититана. Конкретные примеры соединения четырехвалентного титана включают тетрагалогениды титана, такие как тетрафторид титана, тетрахлорид титана, тетрабромид титана и тетрайодид титана, тригалогениды алкоксититана, такие как трихлорид метоксититана, трихлорид этоксититана, трихлорид пропоксититана и трихлорид н-бутоксититана, дигалогениды диалкоксититана, такие как дихлорид диметоксититана, дихлорид диэтоксититана, дихлорид дипропоксититана и дихлорид ди-н-бутоксититана, и галогениды триалкоксититана, такие как хлорид триметоксититана, хлорид триэтоксититана, хлорид трипропоксититана и хлорид три-н-бутоксититана. Среди них галогенсодержащие соединения титана являются предпочтительными, более предпочтительными являются тетрагалогениды титана, такие как тетрахлорид титана, тетрабромид титана и тетрайодид титана, причем тетрахлорид титана является особенно предпочтительным. Эти соединения титана могут быть использованы по отдельности или в комбинации. Соединение четырехвалентного титана общей формулы (7) можно использовать в состоянии, когда соединение четырехвалентного титана является разбавленным углеводородным соединением, галогенированным углеводородным соединением или тому подобным.

Галогенсодержащее соединение, отличное от компонента (D), при необходимости, может использоваться для получения твердого компонента катализатора (I). Примеры галогенсодержащего соединения включают галогенсодержащие соединения четырехвалентного кремния. Особые примеры галогенсодержащего соединения включают тетрагалогениды кремния, такие как тетрахлорсилан (тетрахлорид кремния) и тетрабромсилан, и алкокси-содержащие галогенированные силаны, такие как метокситрихлорсилан, этокситрихлорсилан, пропокситрихлорсилан, н-бутокситрихлорсилан, диметоксидихлорсилан, диэтоксидихлорсилан, дипропоксидихлорсилан, ди-н-бутоксидихлорсилан, триметоксихлорсилан, триэтоксихлорсилан, трипропоксихлорсилан и три-н-бутоксихлорсилан.

Компонент (А) и компонент (В), используемые для получения твердого компонента катализатора (I), являются такими же, как и компонент (А) и компонент (В), включаемые в твердый компонент катализатора (I), и их описание опущено. Электронодонорное соединение (Е), отличное от компонента (А) и компонента (В), которое, возможно, используют для получения твердого компонента катализатора (I), является таким же, как и электронодонорное соединение (Е), которое, возможно, включают в твердый компонент катализатора (I), и его описание опущено. Компонент (F), который, возможно, используют для получения твердого компонента катализатора (I), является таким же, как и компонент (F), который, возможно, включают в твердый компонент катализатора (I), и его описание опущено.

Твердый компонент катализатора (I) предпочтительно можно получать способом, в котором совместно размалывают твердое соединение магния, которое не обладает восстановительной способностью, компонент (А), компонент (В) и галогенид титана, способом, в котором приводят в контакт друг с другом галогенидное соединение магния, которое включает спирт или тому подобное, компонент (А), компонент (В) и галогенид титана в присутствии инертного углеводородного растворителя, способом, в котором приводят в контакт друг с другом диалкоксимагний, компонент (А), компонент (В) и галогенид титана в присутствии инертного углеводородного растворителя, способом, в котором приводят в контакт друг с другом соединение магния, которое обладает восстановительной способностью, компонент (А), компонент (В) и галогенид титана, с осаждением твердого катализатора, или т.п.

Конкретные примеры способа получения твердого компонента катализатора (I) описаны ниже. В следующих способах (1)-(5) компонент (А) и компонент (В) можно использовать одновременно или последовательно. Компоненты можно приводить в контакт друг с другом в присутствии реагента (например, кремния, фосфора или алюминия) или поверхностно-активного вещества.

(1) Металлический магний, хлористый бутил и диалкиловый эфир подвергают взаимодействию для синтеза магнийорганического соединения, и алкоксититан подвергают взаимодействию с магнийорганическим соединением с получением твердого продукта. Компонент (А), компонент (В) и галогенид титана одновременно или последовательно подвергают взаимодействию с указанным твердым продуктом с получением твердого компонента катализатора (I). В этом случае твердый компонент может быть подвергнут предварительной полимеризации с использованием алюминийорганического соединения, кремнийорганического соединения и олефина с получением твердого компонента катализатора (I).

(2) Магнийорганическое соединение, такое как диалкилмагний, и алюминийорганическое соединение подвергают взаимодействию со спиртом в присутствии углеводородного растворителя с получением гомогенного раствора, и соединение кремния, такое как тетрахлорид кремния, приводят в контакт с этим раствором с получением твердого продукта. Галогенид титана, компонент (А) и компонент (В) подвергают взаимодействию с указанным твердым продуктом в присутствии ароматического углеводородного растворителя, и тетрахлорид титана приводят в контакт с полученным продуктом с получением твердого компонента катализатора (I).

(3) Диалкоксимагний суспендируют в углеводородном растворителе и приводят в контакт с тетрахлоридом титана. Смесь нагревают и приводят в контакт с компонентом (А) и компонентом (В) одновременно или последовательно с получением твердого продукта. Этот твердый продукт промывают углеводородным растворителем и приводят в контакт с тетрахлоридом титана в присутствии углеводородного растворителя с получением твердого компонента катализатора (I). В этом случае твердый компонент может быть нагрет в присутствии или в отсутствие углеводородного растворителя. Обработка с помощью компонента (Е) может быть дополнительно увеличена.

(4) Диалкоксимагний суспендируют в углеводородном растворителе и приводят в контакт с галогенидом титана, компонентом (А) и компонентом (В) с получением твердого продукта. Этот твердый продукт промывают инертным органическим растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого компонента катализатора (I). В этом случае твердый компонент и галогенид титана могут быть приведены в контакт друг с другом два или более раз.

(5) Диалкоксимагний, компонент (А) и компонент (В) суспендируют в углеводородном растворителе, и приводят в контакт (подвергают взаимодействию) с галогенидом титана с получением твердого продукта. Этот твердый продукт промывают углеводородным растворителем и приводят в контакт с галогенидом титана в присутствии углеводородного растворителя с получением твердого компонента катализатора (I).

При использовании способов (1)-(5) галогенид титана и углеводородный растворитель могут быть приведены в контакт с промытым твердым компонентом катализатора (I) при температуре от 20 до 100°С, смесь может быть нагрета для инициации реакции (вторичной реакции) и промыта инертным органическим растворителем, который является жидкостью при комнатной температуре, и вышеописанную операцию можно повторять от 1 до 10 раз для того, чтобы дополнительно улучшить полимеризационную активность при полимеризации олефинов и стереорегулярность полученного полимера.

Твердый компонент катализатора (I) можно получить с использованием любого из способов (1)-(5). Предпочтительно получать твердый компонент катализатора (I) путем суспендирования диалкоксимагния, компонента (А) и компонента (В) в углеводородном растворителе, выбранном из линейного углеводорода, разветвленного алифатического углеводорода, алициклического углеводорода и ароматического углеводорода, добавления суспензии в галогенид титана для осуществления реакции с получением твердого продукта, промывки твердого продукта углеводородным растворителем и приведения в контакт компонента (В) (или компонента (А)) с указанным твердым продуктом в присутствии углеводородного растворителя.

Кроме того, предпочтительно приводить твердый компонент катализатора (I), полученный описанным выше способом, в контакт с кремнийорганическим соединением, которое включает звено Si-O-C, с кремнийорганическим соединением, которое включает звено Si-N-C, и алюминийорганическим соединением (по желанию) с точки зрения повышения активности при полимеризации и отклика на водород твердого компонента катализатора. Твердый компонент катализатора (I) приводят в контакт с этими соединениями в присутствии углеводородного растворителя. После приведения твердого компонента катализатора (I) в контакт с каждым из других компонентов, смесь промывают в достаточной степени углеводородным растворителем для удаления ненужных веществ. Твердый компонент катализатора (I), может быть повторно приведен в контакт с указанными выше соединениями.

Компоненты приводят в контакт друг с другом при температуре от -10 до 100°С, предпочтительно от 0 до 90°С и особенно предпочтительно от 20 до 80°С. Время контакта составляет от 1 минуты до 10 часов, предпочтительно от 10 минут до 5 часов и особенно предпочтительно от 30 минут до 2 часов. Компоненты можно приводить в контакт друг с другом в произвольном соотношении, которое не влияет отрицательно на эффекты изобретения. Кремнийорганическое соединение, которое включает звено Si-O-C, и кремнийорганическое соединение, которое включает звено Si-N-C, обычно используют в количестве от 0,2 до 20 моль, предпочтительно от 0,5 до 10 моль и особенно предпочтительно от 1 до 5 моль, на моль атомов титана, включенных в твердый компонент катализатора (I). Алюминийорганическое соединение обычно используют в количестве от 0,5 до 50 моль, предпочтительно от 1 до 20 моль и особенно предпочтительно от 1,5 to 10 моль, на моль атомов титана, включенных в твердый компонент катализатора (I).

Предпочтительно, удалять растворитель из полученного твердого компонента катализатора (I) таким образом, чтобы массовое соотношение растворителя относительно твердого компонента составляло 1/3 или менее, а предпочтительно от 1/6 до 1/20, для получения порошкообразного твердого компонента.

Соотношение компонентов, используемых при получении твердого компонента катализатора (I) определяют в зависимости от способа получения. Так, например, галогенид четырехвалентного титана, соединение (D), используют в количестве от 0,5 до 100 моль, предпочтительно от 0,5 до 50 моль, а еще более предпочтительно от 1 до 10 моль, в расчете на 1 моль соединения магния (С). Компонент (А) и компонент (В) используют в общем количестве от 0,01 до 10 моль, предпочтительно от 0,01 до 1 моль, а еще более предпочтительно от 0,02 до 0,6 моль, в расчете на 1 моль соединения магния (С). Растворитель используют в количестве от 0,001 до 500 моль, предпочтительно от 0,001 до 100 моль, а еще более предпочтительно от 0,005 до 10 моль, в расчете на 1 моль соединения магния (С). Полисилоксан (F) используют в количестве от 0,01 до 100 г, предпочтительно от 0,05 до 80 г, а еще более предпочтительно от 1 до 50 г, в расчете на 1 моль соединения магния (С).

Катализатор полимеризации олефинов, включает твердый компонент катализатора (I), алюминийорганическое соединение (II) (в дальнейшем может упоминаться как ʺкомпонент (G) ʺ) и внешнее электронодонорное соединение (III) (в дальнейшем может упоминаться как ʺкомпонент (Н) ʺ). Следует отметить, что компонент (Н) может не использоваться, когда твердый компонент катализатора (I) включает кремнийорганическое соединение, которое включает звено Si-O-C, кремнийорганическое соединение, которое включает звено Si-N-C, или алюминийорганическое соединение (реагент). Более конкретно, катализатор, полученный из твердого компонента катализатора и алюминийорганического соединения, проявляет превосходную активность при полимеризации и превосходный отклик на водород, даже когда не используют компонент (Н).

Алюминийорганическое соединение (II) особо не ограничено, когда это алюминийорганическое соединение (II) представляет собой соединение общей формулы (4). Следует отметить, что R11 предпочтительно представляет собой этильную группу или изобутильную группу, Q предпочтительно представляет собой атом водорода, атом хлора, атом брома, этоксигруппу или феноксигруппу, и р предпочтительно представляет собой 2, 2,5 или 3, и особенно предпочтительно 3.

Конкретные примеры алюминийорганического соединения включают соединения триалкилалюминия, такие как триэтилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-н-гексилалюминий и триизобутилалюминий, галогениды алкилалюминия, такие как хлорид диэтилалюминия и бромид диэтилалюминия, гидрид диэтилалюминия и т.п. Среди них галогениды алкилалюминия, такие как хлорид диэтилалюминия и соединения триалкилалюминия, такие как триэтилалюминий, три-н-бутилалюминий и триизобутилалюминий, являются предпочтительными, и триэтилалюминий и триизобутилалюминий являются особенно предпочтительными. Эти алюминийорганические соединения можно использовать отдельно или в комбинации.

Примеры внешнего электронодонорного соединения (III), используемого для получения катализатора полимеризации олефинов согласно одному из вариантов осуществления изобретения, включают органические соединения, которые включают атом кислорода и атом азота. Примеры органических соединений, которые включают атом кислорода и атом азота, включают спирты, фенолы, простые эфиры, сложные эфиры, кетоны, галогенангидриды кислот, альдегиды, кетоны, амины, амиды, нитрилы, изоцианаты и кремнийорганические соединения. Внешнее электронодонорное соединение (III) может представлять собой кремнийорганическое соединение, которое включает звено Si-O-C, аминосилановое соединение, которое включает звено Si-N-C, или тому подобное.

Среди них сложные эфиры, такие как этиловый эфир бензойной кислоты, этиловый эфир п-метоксибензойной кислоты, этиловый эфир п-этоксибензойной кислоты, метиловый эфир пара-толуиловой кислоты, этиловый эфир пара-толуиловой кислоты, метиланизат и этиланизат, 1,3-простые диэфиры, кремнийорганические соединения, которые включают звено Si-O-C, и аминосилановые соединения, которые включают звено Si-N-C, являются предпочтительными, и кремнийорганические соединения, которые включают звено Si-O-C, аминосилановые соединения, которые включают звено Si-N-C, и 2-замещенные 1,3-простые диэфиры, являются особенно предпочтительными.

Примеры кремнийорганических соединений, которые включают звено Si-0-С и могут быть использованы в качестве внешнего электронодонорного соединения (III), включают кремнийорганическое соединение, представленное следующей общей формулой (5)

где R12 представляет собой алкильную группу, имеющую от 1 до 12 атомов углерода, винильную группу, аллильную группу, аралкильную группу, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, фенильную группу, алкиламиногруппу, имеющую от 1 до 12 атомов углерода, или диалкиламиногруппу, имеющую от 1 до 12 атомов углерода, q представляет собой целое число, которое удовлетворяет условию 0<q≤3, при условии, что множество R12 являются одинаковыми или различными, когда q равен или больше 2, и R13 представляет собой алкильную группу, имеющую от 1 до 4 атомов углерода, циклоалкильную группу, имеющую от 3 до 6 атомов углерода, фенильную группу, винильную группу, аллильную группу или аралкильную группу, при условии, что множество R13 являются одинаковыми или различными, если присутствует множество R13.

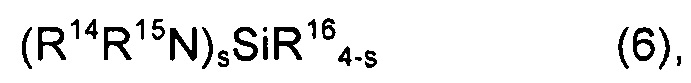

Примеры аминосилановых соединений, которые включают звено Si-N-C и могут быть использованы в качестве внешнего электронодонорного соединения (III), включают аминосилановое соединение следующей общей формулы (6)

где R14 и R15 представляют собой атом водорода, линейную алкильную группу, имеющую от 1 до 20 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 20 атомов углерода, винильную группу, аралкильную группу, алкенильную группу, имеющую от 3 до 20 атомов углерода, циклоалкильную группу, имеющую от 3 до 20 атомов углерода, циклоалкенильную группу, имеющую от 3 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, при условии, что R14 и R15 являются одинаковыми или различными, и, возможно, соединены друг с другом с образованием кольца, R16 представляет собой линейную алкильную группу, имеющую от 1 до 20 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 20 атомов углерода, винильную группу, аралкильную группу, алкенильную группу, имеющую от 3 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, при условии, что множество R16 являются одинаковыми или различными, если присутствует множество R16, и s представляет собой целое число от 1 до 3.

Примеры кремнийорганического соединения общей формулы (5) или (6), включают фенилалкоксисиланы, алкилалкоксисиланы, фенилалкилалкоксисиланы, циклоалкилалкоксисиланы, алкил(циклоалкил)алкоксисиланы, (алкиламино)алкоксисиланы, алкил(алкиламино)алкоксисиланы, циклоалкил(алкиламино)алкоксисиланы, тетраалкоксисиланы, тетракис(алкиламино)силаны, алкилтрис(алкиламино)силаны, диалкилбис(алкиламино)силаны, триалкил(алкиламино)силаны и т.п.

Примеры 2-замещенных 1,3-простых диэфиров включают те, которые упомянуты выше в связи с компонентом (В) (т.е. внешним электронодонорным соединением).

В одном из вариантов осуществления изобретения олефин гомо- или сополимеризуют в присутствии катализатора полимеризации олефина. Примеры олефинов включают этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, винилциклогексан и тому подобное. Эти олефины могут быть использованы либо по отдельности, либо в комбинации. Среди них этилен, пропилен и 1-бутен являются предпочтительными. Особенно предпочтительным олефином является пропилен.

При полимеризации пропилена пропилен может быть сополимеризован с другим олефином. Примеры олефинов, которые сополимеризуют с пропиленом, включают этилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, винилциклогексан, 1-октен и тому подобное. Эти олефины могут быть использованы либо по отдельности, либо в комбинации. Среди них этилен и 1-бутен являются предпочтительными.

Эти компоненты используют в произвольном соотношении до тех пор, пока не ухудшаются полезные эффекты настоящего изобретения. Компонент (С), как правило, используют в количестве от 1 до 2000 моль и предпочтительно от 50 до 1000 моль на моль атомов титана, включенных в твердый компонент катализатора (I). Компонент (Н) используют в количестве от 0,002 до 10 моль, предпочтительно от 0,01 до 2 моль и особенно предпочтительно от 0,01 до 0,5 моль на моль компонента (G).

Компоненты могут быть приведены в контакт друг с другом в произвольном порядке. Желательно добавлять компонент (G) в полимеризационную систему, приводить компонент (Н) в контакт с компонентом (G) и приводить компонент (I) в контакт с указанной выше смесью. Олефин может быть полимеризован в присутствии или в отсутствие органического растворителя. Олефиновый мономер, такой как пропилен, может быть использован в газообразном состоянии или в жидком состоянии. Температура полимеризации составляет 200°С или менее, и предпочтительно 100°С или менее. Давление полимеризации составляет 10 МПа или менее, а предпочтительно 5 МПа или менее. Может быть использован способ непрерывной полимеризации или способ периодической полимеризации. Реакцию полимеризации можно проводить за одну стадию или путем двух или более стадий.

При полимеризации олефинов с использованием катализатора, который включает твердый компонент катализатора полимеризации олефинов, алюминийорганическое соединение и внешнее электронодонорное соединение (в дальнейшем может упоминаться как ʺосновная полимеризацияʺ), желательно осуществлять предварительную полимеризацию перед основной полимеризацией для того, чтобы дополнительно улучшить каталитическую активность, стереорегулярность, свойства частиц полученного полимера и тому подобное. Для предварительной полимеризации можно использовать олефин, который подвергают основной полимеризации, или мономер, такой как стирол.

Компоненты и мономер могут быть приведены в контакт друг с другом в произвольном порядке в ходе предварительной полимеризации. Следует отметить, что предпочтительно добавлять компонент (G) в систему предварительной полимеризации, которую содержат в атмосфере инертного газа или в атмосфере газообразного олефина, приводить твердый компонент катализатора (I) в контакт с компонентом (G), а затем приводить олефин (например, пропилен) или смесь пропилена и одного или более дополнительных олефинов в контакт с вышеописанной смесью.

При осуществлении предварительной полимеризации с использованием компонента (Н), желательно добавлять компонент (G) в систему предварительной полимеризации, которую содержат в атмосфере инертного газа или в атмосфере газообразного олефина, приводить компонент (Н) в контакт с компонентом (G), а затем приводить твердый компонент катализатора (I) в контакт с указанной смесью, затем приводить олефин (например, пропилен) или смесь пропилена и одного или более дополнительных олефинов в контакт с вышеописанной смесью.

Примеры способа полимеризации включают способ суспензионной полимеризации, в котором используется инертный углеводородный растворитель, такой как гексан, циклогексан или гептан, способ объемной полимеризации, в котором используется растворитель, такой как сжиженный пропилен и способ полимеризации в газовой фазе, который по существу не использует растворитель. Способ объемной полимеризации и способ полимеризации в газовой фазе являются более предпочтительными.

В одном из вариантов осуществления изобретения пропилен и α-олефин сополимеризуют в присутствии катализатора полимеризации олефина с получением сополимера на основе пропилена. Пропилен может быть гомополимеризован, или пропилен и этилен могут быть сополимеризованы в присутствии катализатора полимеризации олефина, и пропилен и этилен, или пропилен и другой α-олефин затем могут быть сополимеризованы. α-Олефин представляет собой по меньшей мере один олефин, выбранный из α-олефинов, содержащих от 2 до 20 атомов углерода (за исключением пропилена). Примеры α-олефина включают этилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 4-метил-1-пентен, винилциклогексан и тому подобное. Эти α-олефины могут быть использованы либо по отдельности, либо в комбинации. Среди них этилен и 1-бутен являются предпочтительными. Особенно предпочтительным α-олефином является этилен.

Примеры способа сополимеризации включают способ суспензионной полимеризации, в котором используют инертный углеводородный растворитель, такой как циклогексан или гептан, способ объемной полимеризации, в котором используют растворитель, такой как сжиженный пропилен, и способ полимеризации в газовой фазе, в котором по существу не используют растворитель. Блок-сополимер может быть получен путем многократной реализации такого способа полимеризации. Предпочтительным способом сополимеризации является комбинация способа объемной полимеризации и способа полимеризации в газовой фазе, или многостадийный способ полимеризации в газовой фазе.

Предпочтительно проводить гомополимеризацию пропилена или сополимеризацию пропилена и небольшого количества альфа-олефина (в частности этилена) на первой стадии, и сополимеризацию пропилена и альфа-олефина (в частности этилена), или сополимеризацию пропилена, этилена и 1-бутена на второй стадии. Обратите внимание, что первую и вторую стадии можно соответственно выполнять много раз.

Предпочтительно осуществлять полимеризацию на первой стадии, регулируя температуру полимеризации и время полимеризации так, чтобы получить от 20 до 90 масс.% блок-сополимера на основе пропилена. Предпочтительно вводить пропилен и этилен или другой альфа-олефин на второй стадии и полимеризовать компоненты таким образом, чтобы доля каучуковой части, такой как этилен-пропиленовый каучук (ЭПК) или этилен-пропилен-1-бутеновый тройной сополимер, составляла от 10 до 80 масс. %.

Температура полимеризации на первой стадии и на второй стадии составляет 200°С или менее, и предпочтительно 100°С или менее. Давление полимеризации на первой стадии и на второй стадии составляет 10 МПа или менее, а предпочтительно 5 МПа или менее. Время полимеризации на каждой стадии полимеризации (или времени пребывания при использовании непрерывной полимеризации), как правило, составляет от 1 минуты до 5 часов. Способ сополимеризации может быть непрерывным способом полимеризации или периодическим способом полимеризации. Каждая из реакций полимеризации первой стадии и второй стадии может быть реализована с помощью одной или нескольких стадий. При проведении реакции полимеризации первой стадии или второй стадии посредством множества стадий каждая стадия может быть реализована при одинаковых условиях или различных условиях. Предпочтительно выполнять реакцию полимеризации второй стадии с помощью реакции полимеризации в газовой фазе, поскольку можно подавить вымывание этилен-пропиленового сополимера из частиц полипропиленна.

Компоненты катализатора могут быть использованы для сополимеризации в произвольном соотношении до тех пор, пока преимущественные результаты настоящего изобретения не ухудшаются. Алюминийорганическое соединение (G), как правило, используют в количестве от 1 до 2000 молей и предпочтительно от 50 до 1000 молей на моль атомов титана, включенных в твердый компонент катализатора (I). Внешнее электронодонорное соединение (Н), как правило, используют в количестве от 0,002 до 10 молей, предпочтительно от 0,01 до 2 молей, и особенно предпочтительно от 0,01 до 0,5 молей на моль компонента (G). Компоненты могут быть приведены в контакт друг с другом в произвольном порядке. Желательно добавлять алюминийорганическое соединение (G) в полимеризационную систему и приводить компонент (I) в контакт с алюминийорганическим соединением (G).

При сополимеризации олефинов с использованием катализатора, который включает твердый компонент катализатора, алюминийорганическое соединение и внешнее электронодонорное соединение (в дальнейшем может упоминаться как ʺосновная полимеризацияʺ), желательно осуществлять предварительную полимеризацию до основной полимеризации с целью дополнительного улучшения каталитической активности, стереорегулярности, свойств частиц полученного полимера и т.п. Олефин, который подвергают основной полимеризации или мономер, такой как стирол, можно использовать для предварительной полимеризации.

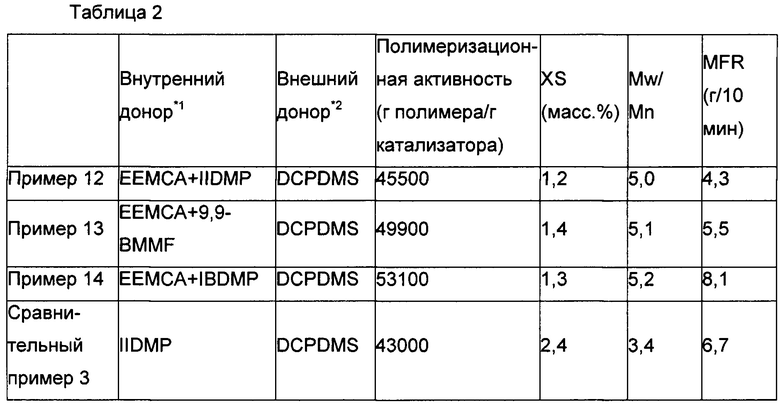

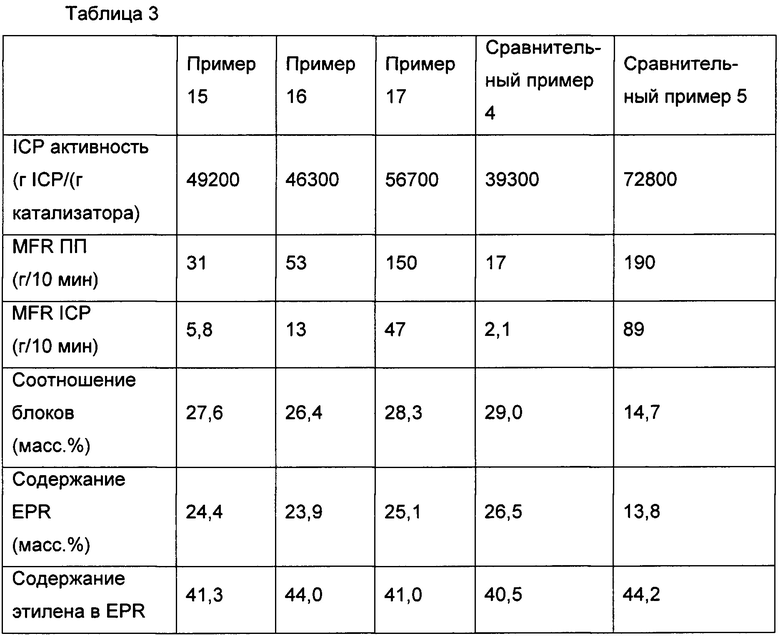

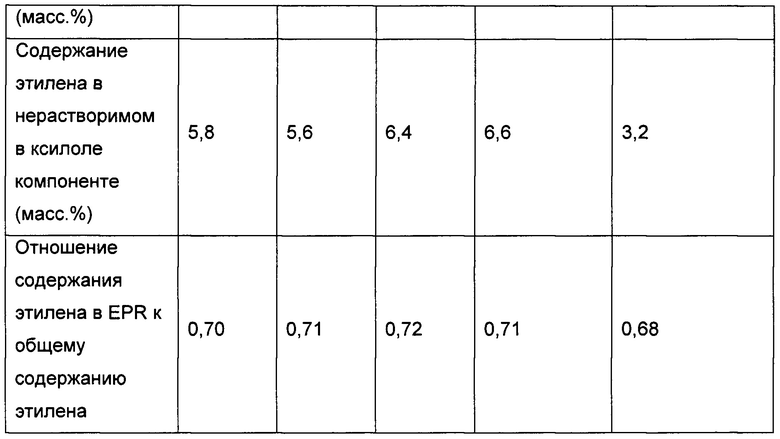

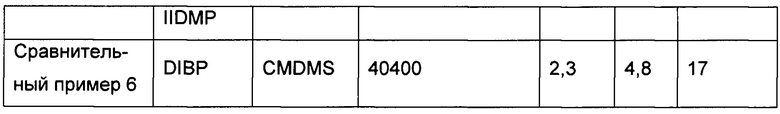

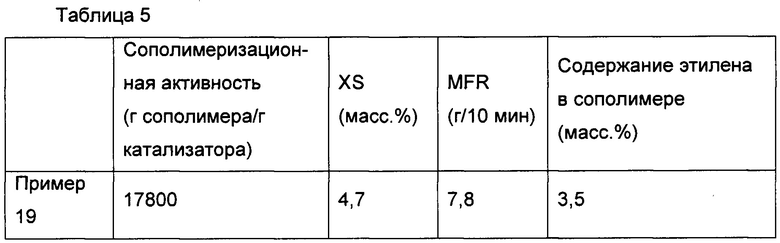

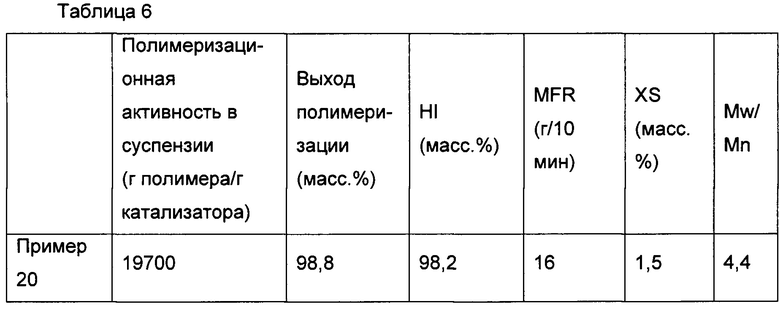

Компоненты и мономер могут быть приведены в контакт друг с другом в произвольном порядке в ходе предварительной полимеризации. Следует отметить, что предпочтительно добавлять компонент (G) в систему предварительной полимеризации, содержащую атмосферу инертного газа или атмосферу газообразного олефина, приводить твердый компонент катализатора (I) в контакт с компонентом (G), а затем приводить олефин (например, пропилен) или смесь пропилена и одного или более дополнительных олефинов в контакт с вышеописанной смесью.