Настоящее изобретение относится к рулевому механизму для транспортного средства, к транспортному средству, к способу управления рулевым механизмом, а также к способу рулевого управления транспортным средством.

Любое транспортное средство имеет рулевой механизм, с помощью которого вращательное движение рулевой колонки преобразуется в движение рулевой тяги, сопряженной с управляемым колесом.

Исходя из этого в настоящем изобретении представлен вариант применения рулевого механизма для транспортного средства, транспортного средства, способа управления рулевым механизмом для транспортного средства и способ рулевого управления транспортным средством в соответствии с независимыми пунктами формулы изобретения. С помощью мероприятий, приведенных в зависимых пунктах формулы изобретения, возможно реализовать предпочтительные и улучшенные варианты осуществления устройства, описанного в независимых пунктах формулы изобретения.

Представлен рулевой механизм транспортного средства, причем рулевой механизм содержит:

линейный привод с, по меньшей мере, одним подвижным элементом, который может перемещаться преимущественно вдоль продольной оси транспортного средства и может быть прикреплен к рулевой тяге транспортного средства; причем линейный привод предназначен для преобразования вращательного движения рулевой колонки транспортного средства в движение подвижного элемента преимущественно вдоль продольной оси транспортного средства.

Под транспортным средством понимается, например, автотранспортное средство, в частности хозяйственного назначения. Рулевой механизм может быть расположен, например, на раме транспортного средства, и в зависимости от варианта реализации соединен с ней жестко или подвижно в, по меньшей мере, одном направлении. Под линейным приводом понимают привод для осуществления линейного перемещения. Так, например, линейный привод может быть реализован как винтовой привод, в частности, шарико-винтовой привод, имеющий шпиндель с циркуляцией шариков, или как привод с зубчатой рейкой для преобразования вращательного движения в прямолинейное движение. Под рулевой тягой понимают тягу для соединения на шарнирах поворачивающегося вокруг рулевой оси колеса транспортного средства. Колесо может быть размещено на жестком мосту транспортного средства. Рулевая тяга может, например, перемещаться преимущественно параллельно продольной оси транспортного средства или продольной направляющей транспортного средства. В случае подвижного элемента речь может идти, например, о зубчатой рейке, шпинделе или шпинделе с навинчиваемой гайкой. Гайка шпинделя может быть выполнена как шариковая гайка. При этом рулевая тяга, в частности, обращенный к подвижному элементу концевой участок рулевой тяги, в зависимости от варианта исполнения могут быть жестко или, по меньшей мере, подвижно в одном направлении закреплены на подвижном элементе. Таким образом, подвижный элемент и рулевая тяга могут быть так соединены друг с другом, что прямолинейное движение подвижного элемента напрямую, т.е. без дополнительных преобразований, с помощью рычага рулевой стойки преобразуется в прямолинейное движение рулевой тяги. Под рулевой колонкой может пониматься стержне- или трубообразный носитель, предназначенный для механического сцепления рулевого механизма с колесом рулевого управления транспортного средства. Рулевая колонка может быть выполнена, например, в виде карданного вала.

Представленный в настоящем изобретении способ применения рулевой системы, в частности, рулевой системы для транспортного средства хозяйственного назначения с линейным исполнительным органом основывается на идее, что линейный исполнительный орган рулевого управления транспортным средством может быть реализован с тем, чтобы генерировать прямолинейной движение в направлении продольной оси транспортного средства. С помощью прямого механического сцепления подвижного элемента линейного исполнительного органа с рулевой тягой транспортного средства создаваемое линейным приводом прямолинейное движение может быть преобразовано непосредственно в прямолинейное движение рулевой тяги. Подобная комбинация линейного исполнительного органа, который может быть закреплен на раме в транспортном средстве в продольном направлении, с рулевой тягой, в особенности, в случае жесткого монтажа на раме в транспортных средствах с жестким мостом, имеет то преимущество, что число промежуточных элементов и ступеней передачи в рулевом механизме может быть существенно снижено. Кроме того, благодаря этому можно существенно сократить действующие в рулевом механизме силы и моменты, что в свою очередь позволяет снизить общий люфт в рулевом механизме, увеличить срок службы подверженных износу деталей, минимизировать потери на трение в рулевом механизме, а также снизить стоимость и вес рулевого механизма.

Так, например, линейный исполнительный орган может быть смонтирован продольно относительно продольной оси транспортного средства и соединен с отклоняющим рычагом колеса с помощью рулевой тяги. При этом линейный исполнительный орган может быть смонтирован на продольной балке рамы. Благодаря соединению с помощью рулевой тяги кинематика такого линейного привода особенно подходит для жестких мостов, поскольку с помощью рулевой тяги и продольной направляющей подвески моста можно образовать, по меньшей мере, приблизительно параллелограмм так, чтобы амортизационное движение оси не вызывало автоматического рулевого управления.

В соответствии с одним из вариантов осуществления изобретения линейный привод может быть реализован как реечный привод с рейкой в виде подвижного элемента. Дополнительно или альтернативно линейный привод может быть реализован как шарико-винтовой привод со шпинделем и гайкой шпинделя . При этом в качестве подвижного элемента может выступать либо шпиндель или гайка шпинделя. Альтернативно, в качестве подвижного элемента может выступать как шпиндель , так и гайка шпинделя. Например, шпиндель может быть выполнен с возможностью перемещения преимущественно вдоль продольной оси транспортного средства посредством вращения гайки шпинделя, причем гайка шпинделя неподвижна. Напротив, гайка шпинделя может быть выполнен с возможностью перемещения преимущественно вдоль продольной оси транспортного средства посредством вращения шпинделя , причем шпиндель неподвижен. Зубчатая рейка может быть, например, выполнена с возможностью сцепления с расположенной на рулевой колонке шестерней. Такой вариант исполнения позволяет реализовать очень прочный линейный привод с небольшим числом подвижных элементов.

При этом зубчатая рейка может иметь форму, позволяющую охватывать шпиндель и перемещаться посредством вращательного движения шпинделя преимущественно вдоль продольной оси транспортного средства. Для этого зубчатая рейка может иметь выемку для размещения шпинделя . Шпиндель может быть соединен болтами с выемкой. В частности, зубчатая рейка, может быть выполнена как шариковая гайка с тем, чтобы вращательное движение шпинделя генерировало прямолинейное относительное перемещение между зубчатой рейкой и шпинделем. При этом шпиндель может быть расположен в рулевом механизме неподвижно. Шпиндель может быть выполнен, например, с возможностью механического сцепления с приводным устройством, возможно, электродвигателем. За счет такого варианта исполнения возможно двойное приведение в движение зубчатой рейки, с одной стороны с помощью рулевой колонки, с другой стороны с помощью шпинделя.

Предпочтительно, когда рулевой механизм имеет передаточный механизм для преобразования вращательного движения рулевой колонки во вращательное движение шпинделя, а также дополнительно или альтернативно гайку шпинделя. Благодаря этому можно увеличить поворот рулевой колонки по направлению к шпинделю или гайке шпинделя.

Предпочтительно, чтобы передаточный механизм был выполнен в виде торцевой передачи или конического редуктора. В случае торца или конического редуктора речь может идти, например, об одноступенчатой передаче. Такой вариант исполнения позволяет снизить затраты на изготовление передаточного механизма. Кроме того, это позволяет снизить потери на трение.

В соответствии с еще одним вариантом исполнения изобретения рулевой механизм может иметь, по меньшей мере, одно приводное устройство для приведения в движения подвижного элемента. При упоминании о приводном устройстве, речь может идти, например, об электродвигателе, а именно в форме сервопривода руля. Благодаря этому можно снизить расход мощности при вращении рулевой колонки.

При этом предпочтительно, когда приводное устройство и подвижный элемент соединены друг с другому с помощью, по меньшей мере, зубчатого приводного ремня или цилиндрической шестерни или полого колеса или комбинации из, по меньшей мере, двух из названных трех элементов. Данный вариант исполнения позволяет обеспечить передачу усилий между приводным устройств и подвижным элементом без потерь и износа.

Рулевой механизм может быть реализован в соответствии с еще одним вариантом исполнения, включающим рулевую тягу. Тем самым на рулевую тягу может подаваться необходимое для поворота усилие.

В соответствии с еще одним вариантом исполнения рулевая тяга и подвижный элемент могут быть расположены соосно друг другу. При этом рулевая тяга и подвижный элемент могут быть неподвижно соединены друг с другом. Тем самым число подвижных элементов рулевого механизма может быть сокращено до минимума. Так, например, рулевой механизм, расположенный в транспортном средстве, может быть поворотным.

Предпочтительно, когда рулевая тяга соединена с подвижным элементом с помощью шарнира с возможностью отклонения. В случае шарнира речь может идти, например, о шариковом шарнире. Тем самым рулевой механизм может быть неподвижно встроен в транспортное средство.

Кроме того, предложенный здесь способ применения обеспечивает транспортное средство со следующими признаками:

рулевой колонкой;

рулевой тягой;

рулевым механизмом, сцепленным с рулевой колонкой и рулевой тягой, в соответствии с одним из вышеописанных вариантов исполнения.

В соответствии с одним из вариантов исполнения изобретения рулевой механизм может быть расположен на раме транспортного средства. Например, рулевой механизм может быть закреплен на продольной балке рамы. При этом в зависимости от варианта исполнения рулевой механизм может быть смонтирован на раме неподвижно или с возможностью отклонения. Это позволяет упростить встраивание рулевого механизма.

В соответствии с еще одним вариантом исполнения изобретения рулевая тяга может быть расположена так, чтобы при перемещении подвижного элемента образовывать параллелограмм с продольной направляющей транспортного средства. Под продольной направляющей понимают носитель для опоры жесткой оси транспортного средства в направлении продольной оси транспортного средства. В случае осей с плоскими пружинами передняя часть плоской пружины может служить продольной направляющей. Такой вариант исполнения изобретения позволяет предупредить автоматическое руление при амортизационных движениях жесткого моста.

Кроме того, согласно настоящему изобретению способ управления рулевым механизмом в соответствии с одним из вышеописанных вариантов исполнения, причем способ включает следующие этапы:

считывание рулевого сигнала, представляющего собой рулевое движение; и

предоставление управляющего сигнала для управления приводным устройством для приведения в движение подвижного элемента под действием рулевого сигнала.

В случае рулевого сигнала речь может идти, например, о сигнале, генерируемом датчиком момента сопротивления повороту для регистрации момента поворота. Соответственно может быть передан сигнал управления для того, чтобы регулировать число оборотов или вращающий момент приводного устройства в зависимости от момента сопротивления повороту.

Наконец, описанная здесь концепция предлагает способ для рулевого управления транспортным средством с рулевой колонкой, рулевой тягой и рулевым механизмом, соединенным с рулевой колонкой и рулевой тягой; причем рулевой механизм имеет линейный привод с, по меньшей мере, одним подвижным элементом, который может перемещаться преимущественно вдоль продольной оси транспортного средства и может быть прикреплен к рулевой тяге; причем способ включает в себя следующие этапы:

связь рулевого момента с рулевым механизмом с помощью рулевой колонки; и

преобразование рулевого момента в движение подвижного элемента преимущественно вдоль продольной оси транспортного средства с помощью линейного привода.

На чертежах представлены и далее подробно раскрыты варианты исполнения изобретения. На чертежах представлено следующее:

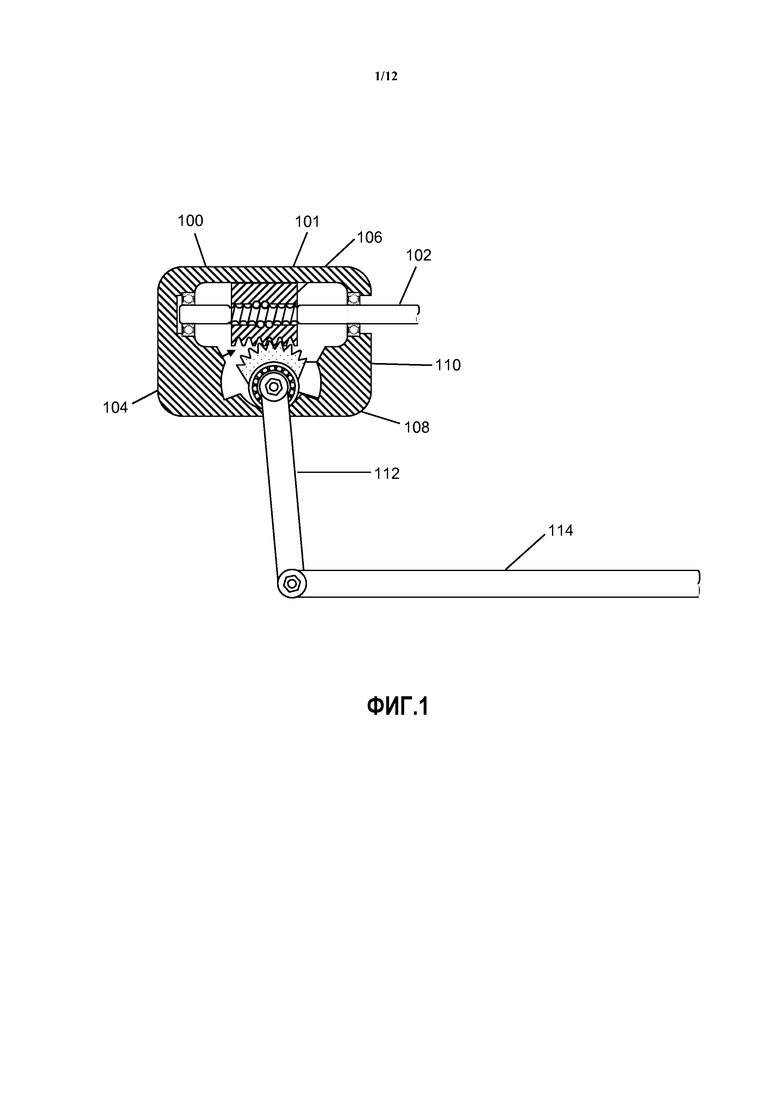

фиг. 1 - схема рулевого механизма;

фиг. 2 - схема транспортного средства с рулевым механизмом, изображенным на фиг.1;

фиг. 3 - схема транспортного средства в соответствии с одним примерным вариантом исполнения;

фиг. 4 - схема участка транспортного средства в соответствии с одним примерным вариантом исполнения;

фиг. 5 - схема участка транспортного средства в соответствии с одним примерным вариантом исполнения;

фиг. 6 - схема участка транспортного средства в соответствии с одним примерным вариантом исполнения;

фиг. 7 - схема передаточного механизма в соответствии с одним примерным вариантом исполнения;

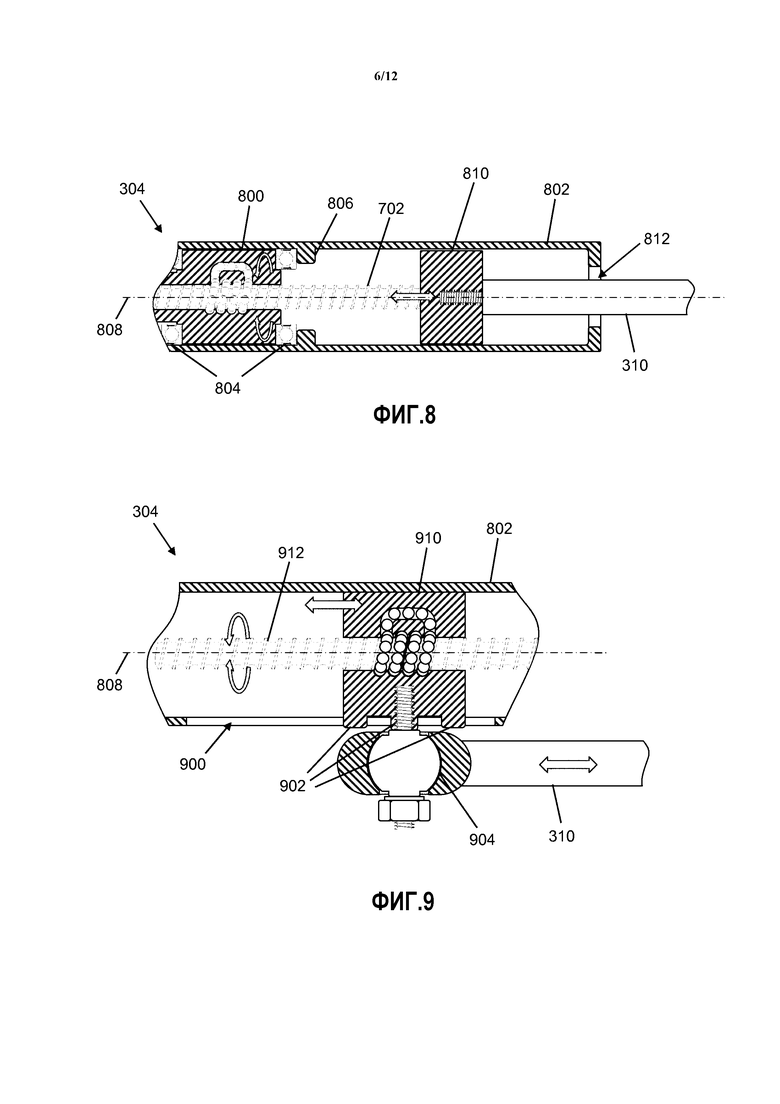

фиг. 8 - схема линейного привода в соответствии с одним примерным вариантом исполнения;

фиг. 9 - схема линейного привода в соответствии с одним примерным вариантом исполнения;

фиг. 10 - схема участка транспортного средства в соответствии с одним примерным вариантом исполнения;

фиг. 11 - схема рулевого механизма, изображенного на фиг.10;

фиг. 12 - схема рулевого механизма в соответствии с одним примерным вариантом исполнения;

фиг. 13 - схема рулевого механизма в соответствии с одним примерным вариантом исполнения;

фиг. 14 - схема рулевого механизма в соответствии с одним примерным вариантом исполнения;

фиг. 15 - схема поперечного сечения рулевого механизма в соответствии с одним примерным вариантом исполнения;

фиг. 16 - схема поперечного сечения рулевого механизма, изображенного на фиг.14;

фиг. 17 - схема поперечного сечения рулевого механизма;

Фиг. 18 - блок-схема способа управления рулевым механизмом в соответствии с одним примерным вариантом исполнения;

Фиг. 19 - блок-схема способа руления транспортным средством в соответствии с одним примерным вариантом исполнения.

Далее в описании предпочтительных вариантов исполнения настоящего изобретения используются одинаковые или сходные обозначения аналогично работающих элементов, представленных на разных чертежах, причем данные элементы не описываются повторно.

На фиг.1 изображена схема рулевого механизма 100. Рулевой механизм 100 включает в себя входной вал 102 с участком в виде шпинделя 101; шариковую гайку 106, расположенную в области шпинделя 101 и имеющую наружный зубчатый обод 104; сегментный зубчатый обод 110, входящий в зацепление с наружным зубчатым ободом 104 и размещенный без возможности поворота на выходной валу 108; а также рычаг 112 рулевой стойки, соединенный без возможности поворота с выходным валом 108, который подвижно соединен с рулевой тягой 114.

Современное рулевое управление транспортных средств для хозяйственных нужд включает в себя, как правило, рулевой механизм типа "винт - гайка на циркулирующих шарнирах". Кинематика такого устройства дает особые преимущества транспортным средствам для хозяйственных нужд, поскольку передний мост выполнен, как правило, как жесткий мост. Если продольные направляющие переднего моста и рулевая тяга имеют приблизительно одинаковую длину и расположены преимущественно параллельно друг другу, они образуют параллелограмм. Благодаря этому амортизационные движения совсем или практически не воздействуют на передний мост. До тех пор пока рулевой механизм смонтирован на раме неподвижно, выравнивание длины в рулевой колонке осуществляется, например, за счет соответствующего относительного движения между рамой транспортного средства и кабиной водителя.

В случае изображенного на фиг.1 рулевого механизма вращение рулевого колеса через рулевую колонку и входной вал 102, который может быть, например, элементом рулевой колонки передается на шариковый шпиндель 101. Это вращательное движения с помощью шариковой гайки 106 преобразуется в прямолинейное движение.

Рулевой механизм 100 в виде опции может иметь гидравлический усилитель. При этом шариковая гайка 106 может быть изолирована от корпуса рулевого механизма 100. Шариковая гайка 106 при этом может функционировать как гидравлическая колба. Посредством создаваемого водителем на входном валу 102 момента сопротивления повороту за счет клапана с вращающейся заслонкой может создаваться разница в давлении двух сторон шариковой гайки 106. За счет разницы давления может поддерживаться перемещение шариковой гайки 106.

На фиг.2 показана схема транспортного средства 200 с рулевым механизмом 100, изображенном на фиг.1. Шариковая гайка имеет, например, продольный зубчатый обод в качестве внешнего зацепления, с которым, в свою очередь, входит в зацепление сегментный зубчатый обод. Таким образом, прямолинейное движение, в свою очередь, преобразуется в поворот рычага 112 рулевой стойки. На оконечной части рычага 112 рулевой стойки преимущественно прямолинейно перемещается рулевая тяга 114. Наконец, рулевая тяга 114 в конечном счете поворачивает управляемое колесо 204 вокруг рулевой оси с помощью рулевого рычага 202, закрепленного на держателе колеса. В этом случае другое колесо 206, расположенное напротив колеса 204, может включаться в управление с помощью рычага 208 рулевой трапеции и жесткой соединительной тяги 210. Показана также рама 212 транспортного средства в виде двух взаимно параллельных балок. Направление движения транспортного средства 200 обозначено стрелкой.

Поскольку эффективный радиус сегментного зубчатого обода может быть приблизительно на одну четверть - одну треть меньше эффективной длины рычага 112 рулевой стойки, на зубчатый обод между шариковой гайкой и сегментным зубчатым обозом должна быть передана сила, во много раз превышающая силу, требуемую для приведения в действие рулевой тяги 114. То есть рулевой механизм 100 должен быть спроектирован массивным и тяжелым соответственно, что может приводить к высоким затратам на изготовление и высокому износу. Множество требуемых передаточных элементов может приводить к снижению эффективности и высокому гистерезису из-за фрикционных соединений. Поскольку между отдельными движущимися частями добавляется люфт, то, в частности, в течение срока службы рулевой люфт может нарастать.

Шпиндель можно, например, приводить в действие электродвигателем. В этом случае шарики и шпиндель в осевом направлении могут испытывать сильные нагрузки за счет прилагаемых к шариковой гайке усилий, который в случае традиционного усилителя руля большей частью прикладываются посредством гидравлики, что требует соответствующей прочной конструкции рулевого механизма 100. В качестве альтернативы электромоторный привод может действовать непосредственно на выходной вал. Однако для этого потребуется многоступенчатая передача между приводом и выходным валом, что может приводить к высоким затратам, снижению эффективности, шуму, вибрации и увеличению люфта.

В отличие от коммерческих транспортных средств в легковых автомобилях используют, как правило, линейный привод в виде смонтированного на балке моста поперек направлению движения реечного рулевого управления. Здесь вращательное движение рулевой колонки через шестерню преобразуется непосредственно в продольное перемещение зубчатой рейки. Зубчатая рейка расположена поперечно между передними колесами и действует через поперечные рулевые тяги непосредственно на фиксированные на стойке колеса рычаги рулевой трапеции, которые поворачивают колеса. Благодаря небольшому числу элементов трансмиссии такое расположение является жестким, легким и имеет малый люфт. Однако, чтобы избежать нежелательного автоматического руления, в частности изменений в схождении передних и задних колес во время сжатия и отскока пружин, реечный рулевой механизм должен быть закреплен непосредственно на оси. Однако, поскольку ось тяжелых коммерческих транспортных средствах представляет собой подпружинивающую жесткую ось, то требуется большая компенсация длины рулевой колонки.

Кроме того, рулевая колонка должна проходить между колесами к оси, но это может привести к нехватке места в случае коммерческого транспортного средства, в котором двигатель и трансмиссия обычно устанавливаются между рулевым колесом и осью. Кроме того, рулевой механизм 100, таким образом, становится частью неподрессоренной массы и соответственно подвергается сильным колебаниям.

На фиг.3 показана схема транспортного средства 300 в соответствии с примерным вариантом осуществления. Транспортное средство 300 оснащено рулевым механизмом 302, который включает в себя линейный привод 304 с подвижным элементом 308, который может перемещаться вдоль продольной оси 306 транспортного средства 300. На подвижном элементе 308 закреплена рулевая тяга 310 для рулевого управления колеса 312. Линейный привод 304 предназначен для преобразования вращательного движения рулевой колонки 314 в прямолинейное движение подвижного элемента 308 вдоль продольной оси 306 транспортного средства, так что рулевая тяга 310 также смещается и соответственно отклоняется колесо 312. В соответствии с примерным вариантом осуществления рулевая тяга 310 соединена непосредственно с подвижным элементом 308. Таким образом, не требуется никакой рычажный элемент, чтобы преобразовать движение подвижного элемента 308 на рулевую тягу 310, вместо этого осуществляется прямая передача движения подвижного элемента 308 на рулевую тягу 310. В этом случае поверхность рулевой тяги 310 может находится в непосредственном контакте с поверхностью подвижного элемента 308.

На фиг.4 показана схема участка транспортного средства 300 в соответствии с примерным вариантом осуществления. Транспортным средством 300 является, например, транспортное средство, описанное выше со ссылкой на фиг.3. В соответствии с этим вариантом осуществления подвижный элемент 308 выполнен в виде зубчатой рейки. Здесь рулевая колонка 314 соединена, например, с шестерней 400, которая непосредственно соединена с подвижным элементом 308. Концевая часть рулевой тяги 310 соединена с подвижным элементом 308 в форме зубчатой рейки, так что рулевая тяга 310 перемещается подвижным элементом 308. В соответствии с одним примерным вариантом осуществления рулевая тяга 310 и подвижный элемент 308 подвижно соединены друг с другом посредством единого жесткого соединительного элемента, например, в виде штифта или болта, посредством чего прямолинейное перемещение подвижного элемента 308 передается непосредственно на рулевую тягу 310.

В виде опции, транспортное средство 300 имеет электрический усилитель руля, который, например, согласно варианту осуществления, показанному на фиг.4, включает в себя электродвигатель в качестве приводного устройства 402. Приводное устройство 402 предназначен для того, чтобы, по меньшей мере, приводить в движение приводной элемент 404, здесь приводную шестерню, входящую в зацепление с подвижным элементом 308. В качестве альтернативы, приводное устройство 402 реализовано для воздействия на рулевую колонку 314 и восстановления поддерживающего момента.

В соответствии с одним из вариантов осуществления рулевой механизм 302 закреплен на раме 406 транспортного средства 300, а именно на продольной балке рамы.

На фиг.5 показан участок транспортного средства 300 в соответствии с одним из вариантов осуществления. В отличие от фиг.4, транспортное средство 300, показанное на фиг.5, имеет дополнительное приводное устройство 500, которое предназначено для того, чтобы приводить в движение реализованный как зубчатая рейка подвижный элемент 308 с помощью, по меньшей мере, входящего в зацепление с подвижным элементом 308 дополнительного приводного элемента 502, здесь также дополнительной приводной шестерни. При этом два приводных элемента 404, 502 входят в одну и ту же зубчатую сторону подвижного элемента 308.

На фиг.6 показан участок транспортного средства 300 в соответствии с примерным вариантом осуществления. В отличие от транспортного средства, показанного на фиг.5, подвижный элемент 308 в соответствии с этим примерным вариантом осуществления расположен между приводным элементом 404 и дополнительным приводным элементом 502. В этом случае шестерня 400 и приводной элемент 404 входят в зацепление с первой зубчатой стороной 600 подвижного элемента 308. Дополнительный приводной элемент 502, напротив, входит в зацепление со второй зубчатой стороной 602 подвижного элемента 308, противоположной первой зубчатой стороне 600.

В соответствии с еще одним вариантом осуществления линейный привод рулевого механизма реализуется как привод шпинделя, в частности, как привод шпинделя с циркуляцией шариков, для перемещения рулевой тяги, как более подробно описано ниже со ссылкой на фиг.7-17.

На фиг.7 показана схема передаточного механизма 700 в соответствии с примерным вариантом осуществления. Передаточный механизм 700 выполнен так, чтобы преобразовывать вращения входного вала рулевой колонки 314 во вращение шпинделя 702 линейного привода. В соответствии с этим вариантом осуществления передаточный механизм 700 выполнена в виде одноступенчатого конического редуктора с первым коническим колесом 704, прикрепленным к одному концу рулевой колонки 314, и вторым коническим колесом 706, входящим в зацепление с первым коническим колесом 704 и прикрепленным к одному концу шпинделя 702. В качестве примера первое коническое колесо 704 имеет большее число зубцов, чем второе коническое колесо 706. Таким образом, поворот рулевой колонки 314 увеличивается на заданную передачу двумя коническими колесами 704, 706 на шпиндель 702.

В качестве альтернативы, передаточный механизм 700 может быть реализован как одноступенчатый цилиндрический редуктор.

На фиг.8 представлена схема линейного привода 304 в соответствии с одним примерным вариантом осуществления. Линейный привод 304 представляет собой, например, линейный привод, описанный выше со ссылкой на фиг.3-7. В соответствии с этим вариантом осуществления линейный привод 304 реализуется как привод шпинделя с циркуляцией шариков с шариковой гайкой в качестве шпиндельной гайки 800 и шпинделем 702, установленным с возможностью вращения в гайке 800 шпинделя. Шпиндель 702 и шпиндельная гайка 800 расположены в корпусе 802 шпиндельного привода. При этом шпиндельная гайка 800 расположена с возможностью вращения в корпусе 802 привода шпинделя с помощью двух подшипников 804 шпиндельной гайки, здесь подшипников качения. Корпус 802 привода шпинделя выполнен с упором 806, который служит для фиксации шпиндельной гайки 800 в направлении оси 808 вращения шпиндельной гайки 800, так чтобы при вращении шпиндельной гайки 800 шпиндель 702 перемещался прямолинейно вдоль оси 808 вращения. Для этого шпиндельная гайка 800 соединена с рулевой колонкой, например, с помощью передаточного механизма, не показанного здесь. Таким образом, шпиндель 702 ведет себя как подвижный элемент.

Согласно варианту осуществления, показанному на фиг.8, шпиндель 702 на конце шпинделя, обращенном от передаточного механизма имеет направляющий элемент 810, например, в виде диска, который может перемещаться в корпусе 802 привода шпинделя вдоль оси 808 вращения. На направляющем элементе 810 жестко, например, посредством завинчивания закреплен один конец рулевой тяги 310, который расположен соосно со шпинделем 702. При этом рулевая тяга 310 проходит насквозь через отверстие 812 корпуса 802 привода шпинделя. Направляющий элемент 810 также можно рассматривать как подвижный элемент.

Таким образом, рулевая тяга 310 соединена с рулевым механизмом и закреплена от поворота. При этом рулевой механизм может быть шарнирно соединен в одной точке с рамой транспортного средства. С помощью соосного шарнирного сочленения рулевой тяги 310 в комбинации с шарнирным креплением рулевого механизма, можно избежать того, что рулевой механизм, независимо от веса и инерционных усилий, очень незначительно или совсем не перегружается боковыми усилиями и изгибающими моментами. В результате расположение линейной направляющей может быть очень простым.

При этом эффективная кинематическая связь можно изменяться с помощью угла поворота колеса, так как к длине рулевой тяги 310 дополнительно прибавляется переменное расстояние от шарнирного соединения рулевой тяги 310 к фиксированной к раме точке поворота рулевого механизма. Таким образом, поворачиваемость при ходе пружины может зависеть от того, направляется ли руль прямо влево или вправо.

На фиг.9 показана схема линейного привода 304 в соответствии с примерным вариантом осуществления. Линейный привод 304, показанный на фиг.9, по существу соответствует линейному приводу, описанному со ссылкой на фиг.8, с той разницей, что линейный привод 304, показанный на фиг.9, имеет шпиндельную гайку 910, которая, в отличие от шпиндельной гайки, показанной на фиг.8, расположена не с возможностью вращения вокруг оси 808 вращения, а с возможностью перемещения вдоль оси 808 вращения в корпусе 802 привода шпинделя. Линейное перемещение шпиндельной гайки 910 осуществляется с помощью вращения шпинделя 912 вокруг оси 808 вращения. С этой целью шпиндель 912 соединен, например, с помощью передаточного механизма согласно фиг.7 с рулевой колонкой. Согласно фиг.9, шпиндельная гайка 910, таким образом, ведет себя как подвижный элемент.

Корпус 802 привода шпинделя имеет дополнительный направляющий паз 900 для направления шпиндельной гайки 910 в корпусе 802 привода шпинделя. В качестве примера, шпиндельная гайка 910 выполнена с тремя направляющими цапфами 902, которые установлены с возможностью перемещения в направляющем пазу 900.

В соответствии с этим вариантом осуществления рулевая тяга 310 расположена снаружи корпуса 802 привода шпинделя и шарнирно соединена через направляющую прорезь 900 с помощью шпиндельной гайки 910. Рулевая тяга 310 свинчена болтами со средним из трех направляющих цапф 902 посредством шарнира 904, здесь шарового шарнира.

Таким образом, рулевая тяга 310 шарнирно соединена посредством шарнира 904 с рулевым механизмом. При этом рулевой механизм может быть прочно соединен с рамой транспортного средства.

Преимущество такого внецентрального шарнирного крепления рулевой тяги 310 заключается в том, что параллелограмм, образованный рулевой тягой 310 и продольным рычагом транспортного средства при каждом угле поворота колес имеет одинаковую длину сторн. Кроме того, рулевой механизм учитывается при расчете подрессоренной массы транспортного средства благодаря тому, что он жестко соединен с рамой.

На фиг.10 показана схема участка транспортного средства 300 в соответствии с примерным вариантом осуществления. Транспортное средство 300 представляет собой, например, транспортное средство, описанное выше со ссылкой на фиг.3-9. Согласно этому варианту осуществления рулевой механизм 302 имеет зубчатую рейку 308 в качестве подвижного элемента 308, причем зубчатая рейка 308 выполнена для размещения шпинделя 912. Зубчатая рейка 308 действует как шариковая гайка, так что зубчатая рейка 308 посредством вращательного движения шпинделя 912 перемещается линейно преимущественно параллельно продольной оси 306 транспортного средства. На зубчатой рейке 308 закреплена рулевая тяга 310.

В соответствии с одним примерным вариантом осуществления входной вал рулевой колонки через шестерню 400 приводит в действие зубчатую рейку 308, которая механически соединена с вращающейся частью привода шпинделя, которая перемещает рулевую тягу 310. В виде опции вращающийся элемент соединен с приводным устройством 402, таким как электродвигатель, для приведения в действие вращающегося элемента.

На фиг.11 показана схема рулевого механизма, изображенного на фиг.10. Показаны, среди прочего, подвижный элемент 308 в виде зубчатой рейки 308; шестерня 400, входящая в зацелпление с зубчатой рейкой 308; и установленный с возможностью вращения в зубчатой рейке 308 шпиндель 912. Шестерня 400, зубчатая рейка 308 и шпиндель 912 расположены в корпусе 802 привода шпинделя. Зубчатая рейка 308 выполнена с шариковым возвратным каналом 1100, заполненным шариками, который предназначен для того, чтобы при вращении шпинделя 912 осуществлять перемещение зубчатой рейки 308 и, таким образом, рулевой тяги вдоль оси 808 вращения. Ось 808 вращения может быть расположена, например, параллельно продольной оси транспортного средства.

В соответствии с этим вариантом осуществления приводное устройство 402 соединено со шпинделем 912 через дополнительный механизм 1102 привода шпинделя, здесь конический редуктор. При этом концевая часть шпинделя 912, обращенная к механизму 1102 привода шпинделя, расположена с возможностью вращения в корпусе 802 привода шпинделя.

На фиг.12 показана схема рулевого механизма 302 в соответствии с одним примерным вариантом осуществления. Рулевой механизм 302 включает в себя линейный привод 304, как описано выше со ссылкой на фиг.9. В соответствии с этим вариантом осуществления на шпинделе 912 установлено полое колесо 1200, выполненное с возможностью приведения в движение шпинделя 912. Для этой цели внутренний зубчатый обод 1202 полого колеса 1200 соединен с приводным устройством 402 через приводной элемент 404.

В соответствии с этим примерным вариантом осуществления линейный привод 304 соединен с рулевой колонкой 314 через передаточный механизм 700, например конический редуктор, описанный со ссылкой на фиг.7.

На фиг.13 показана схема рулевого механизма 302 в соответствии с примерным вариантом осуществления. Рулевым механизмом 302 является, например, рулевой механизм, описанный выше со ссылкой на фиг.3-12. Рулевой механизм 302 имеет линейный привод 304, аналогичный линейному приводу, описанному выше со ссылкой на фиг.8, в котором рулевая тяга установлена неподвижно соосно со шпинделем 702.

Согласно варианту осуществления, показанному на фиг.13, шпиндель 702 расположен с возможностью перемещения вдоль оси 808 вращения в шпиндельной втулке 1300, жестко соединенной со шпиндельной гайкой 800. Чтобы направлять шпиндель 702 в шпиндельную втулку 1300 концевая часть шпинделя 702, обращенная от рулевой тяги, снабжена, например, двумя направляющими элементами 1302 шпинделя, которые входят в соответствующие направляющие пазы втулки 1300 шпинделя и могут перемещаться в них. Втулка 1300 шпинделя установлена с возможностью вращения в корпусе 802 привода шпинделя вокруг оси вращения 808 посредством подшипника 1304 втулки шпинделя, такого как двухрядный радиальный шарикоподшипник.

На конце шпиндельной втулки 1300, удаленном от рулевой тяги, закреплен приводной элемент, здесь, в качестве примера, вторая коническое зубчатое колесо 706 передаточного механизма 700. Согласно этому варианту осуществления второе коническое зубчатое колесо 706 выполнено с двумя уровнями, чтобы, приводиться в движение, с одной стороны, первой коническим зубчатым колесом 704, соединенным с рулевой колонкой 314, а с другой стороны, приводным элементом 404 приводного устройства 402, который также выполнен в виде конического колеса. В этом случае, например, связанный с приводным элементом 404 второй уровень второго конического колеса 706 имеет большее число зубцов, чем приводной элемент 404.

Посредством генерируемой рулевой колонкой 314 или приводным устройством 402 вращательного движения шпиндельной втулки 1300 и, таким образом, шпиндельной гайки 800, шпиндель 702 и, следовательно, закрепленная на нем рулевая тяга перемещается в зависимости от направления вращения вдоль оси 808 вращения.

На фиг.14 показана схема рулевого механизма 302 в соответствии с примерным вариантом осуществления. Линейный привод 304, показанный на фиг.14, по существу соответствует линейному приводу с перемещаемой шпиндельной гайкой 910, описанной выше со ссылкой на фиг.9. Согласно этому примерному варианту осуществления шпиндель 912 соединен с приводным устройством 402 посредством привода зубчатого ремя в качестве механизма1102 привода шпинделя. В этом случае, например, вторая коническая шестерня 706 расположена соосно с опирающимся на шпиндель 912 колесом 1400 зубчатого ремня механизма 1102 привода шпинделя.

На фиг.15 показана схема поперечного сечения рулевого механизма 302 в соответствии с примерным вариантом осуществления. Рулевое устройство 302 соответствует, например, рулевому механизму, описанному выше со ссылкой на фиг.12. Показан поперечный разрез рулевого механизма 302, поперечно оси 808 вращения. Как можно видеть на фиг.15, корпус 802 привода шпинделя является цилиндрическим. При этом внутренняя поверхность стенки корпуса 802 привода шпинделя имеет два противоположных изогнутых участка и два противоположных прямых участка. Шпиндельная гайка 910 имеет на каждой из сторон, противоположной прямым участкам, соответствующее уплощение, а на каждой из сторон, противоположной изогнутым участкам соответствующее закругление. Показан также направляющая цапфа 902 для шарнирного соединения рулевой тяги.

На фиг.16 показана схема поперечного сечения рулевого механизма 302, показанного на фиг.14. Однако, в отличие от фиг.14, привод осуществляется через привод полого колеса, как на фиг.12. Показано поперечное сечение вдоль линии линии BB, показанной на фиг.15. Поперечное сечение, показанное на фиг.15, соответствует поперечному сечению вдоль линии CC, показанной на фиг.16.

На фиг.17 показана схема поперечного сечения рулевого механизма 302, показанного на фиг.16. Изображено поперечное сечение по линии АА, показанной на фиг.15.

Далее варианты осуществления настоящего изобретения будут описаны снова в качестве примера со ссылкой на вышеупомянутые чертежи.

В соответствии с одним из вариантов осуществления привод шпинделя соединен с рулевой колонкой 314 и, по меньшей мере, с одним электродвигателем в качестве приводного устройства 402 для усилителя руления.

В зависимости от примерного варианта осуществления рулевая тега может быть соединена со шпинделем 702 или шпиндельной гайкой 910.

Передача и преобразование момента от приводного устройства 402 к шпинделю 702 или шпиндельной гайке 910 осуществляется, например, с помощью зубчатого ремня. Это дает преимущество малого шума и люфта. В этом случае для передачи мощности может использоваться несколько зубчатых ремней.

Также возможно соединение через цилиндрическую передачу. Подобная цилиндрическая передача имеет преимущество высокой прочности и низких затрат на изготовление.

Кроме того, соединение может быть выполнено с помощью полого колеса, например, как показано на фиг.16 и 17. Этим достигается более высокая передача при том же монтажном пространстве. Кроме того, задействуется больше зубцов, тем самым, снижая шум и вибрацию и приводя к меньшему износу по сравнению с внешним зубчатым ободом.

Также возможен прямой привод шпинделя 702 или шпиндельной гайки 910. В результате зубцы не входят в зацепление, поэтому шум и ход и износ, особенно при малой пульсации крутящего момента двигателя, могут быть сведены к минимуму.

Особенно предпочтительным является вариант осуществления, в котором рулевая тяга соединена с возможностью раскачивания посредством шарнира 904 с шпиндельной гайкой 910, причем рулевая колонка 314 приводит в движение шпиндель 702 с помощью одноступенчатого конического редуктора, а приводное устройство 402 приводит в движение шпиндель 702 с помощью одноступенчатого механизма полого колеса.

На фиг.18 показана блок-схема способа 1800 управления рулевым механизмом в соответствии с примерным вариантом осуществления. Способ 1800 может, например, осуществляться в сочетании с рулевым механизмом, описанным выше со ссылкой на фиг.3-17. В этом случае на этапе 1810 считывается рулевой сигнал, отражающий рулевое движение. На следующем этапе 1820 с использованием рулевого сигнала передается управляющий сигнал для управления приводным устройством для приведения в движение подвижного элемента.

На фиг.19 показана блок-схема способа 1900 рулевого управления транспортным средством в соответствии с примерным вариантом осуществления. Способ 1900 может, например, осуществляться в сочетании с транспортным средством, описанным выше со ссылкой на фиг.3-18. На этапе 1910 крутящий момент сопротивления поворту с помощью рулевой колонки транспортного средства соединен с рулевым механизмом транспортного средства. На этапе 1920 момент сопротивления повороту преобразуется посредством линейного привода рулевого механизма в перемещение подвижного элемента линейного привода вдоль продольной оси транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2160679C1 |

| Механизм рулевого управления транспортного средства | 1981 |

|

SU979190A1 |

| ТРАНСМИССИЯ СИСТЕМЫ РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2012 |

|

RU2566095C1 |

| РУЛЕВОЙ МЕХАНИЗМ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2271954C1 |

| РУЛЕВОЙ МЕХАНИЗМ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2635017C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2156710C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РУЛЕВЫМ МЕХАНИЗМОМ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2092359C1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2565631C2 |

| РУЛЕВОЙ МЕХАНИЗМ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2148516C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ И МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ С ТАКИМ УСТРОЙСТВОМ | 2010 |

|

RU2503570C1 |

Группа изобретений относится к рулевому механизму 302 для транспортного средства 300, транспортному средству и способу управления транспортным средством. Рулевой механизм 302 содержит линейный привод 304 с по меньшей мере одним подвижным элементом 308 в виде зубчатой рейки. Зубчатая рейка выполнена с возможностью размещения шпинделя 912 и перемещения по существу вдоль продольной оси 306 транспортного средства посредством вращательного движения шпинделя 912 и может быть прикреплена к рулевой тяге 310 транспортного средства 300. Обеспечивается передача усилий между приводным устройством и подвижным элементом без потерь и износа. 3 н. и 9 з.п. ф-лы, 19 ил.

1. Рулевой механизм (302) транспортного средства (300), содержащий:

линейный привод (304) с по меньшей мере одним подвижным элементом (308), который выполнен с возможностью перемещения по существу вдоль продольной оси (306) транспортного средства (300) и с возможностью крепления к рулевой тяге (308) транспортного средства (300); причем линейный привод (304) предназначен для преобразования вращательного движения рулевой колонки (314) транспортного средства (300) в движение подвижного элемента (308; 702; 910), по существу вдоль продольной оси (306) транспортного средства, отличающийся тем, что линейный привод (304) выполнен в виде реечного привода с зубчатой рейкой в качестве подвижного элемента (308), при этом зубчатая рейка выполнена с возможностью размещения шпинделя (912) и перемещения по существу вдоль продольной оси (306) транспортного средства посредством вращательного движения шпинделя (912).

2. Рулевой механизм по п. 1, отличающийся тем, что содержит передаточный механизм (700) для преобразования вращательного движения рулевой колонки (314) во вращательное движение шпинделя (912) или гайки (800) шпинделя.

3. Рулевой механизм по п. 2, отличающийся тем, что передаточный механизм (700) выполнен в виде торцевого редуктора или конического редуктора.

4. Рулевой механизм по любому из пп. 1-3, отличающийся тем, что содержит по меньшей мере одно приводное устройство (402; 500) для приведения в движение подвижного элемента (308; 702; 910).

5. Рулевой механизм по п. 4, отличающийся тем, что приводное устройство (402; 500) и подвижный элемент (308; 702; 910) сцеплены между собой с помощью, по меньшей мере, зубчатого ремня и/или цилиндрического зубчатого колеса и/или полого колеса (1200).

6. Рулевой механизм по любому из пп. 1-5, отличающийся тем, что содержит рулевую тягу (310).

7. Рулевой механизм по п. 6, отличающийся тем, что рулевая тяга (310) и подвижный элемент (308; 702; 910) расположены соосно друг другу, причем рулевая тяга (310) и подвижный элемент (308; 702; 910) жестко соединены между собой.

8. Рулевой механизм по п. 6 или 7, отличающийся тем, что рулевая тяга (310) соединена с подвижным элементом (308; 702; 910) с возможностью поворота с помощью шарнира (904).

9. Транспортное средство (300), содержащее:

рулевую колонку (314);

рулевую тягу (310);

рулевой механизм (302), сцепленный с рулевой колонкой (314) и рулевой тягой (310), по любому из пп. 1-8.

10. Транспортное средство по п. 9, отличающееся тем, что рулевой механизм (302) размещен на раме (406) транспортного средства (300).

11. Транспортное средство по п. 9 или 10, отличающееся тем, что рулевая тяга (310) выполнена так, чтобы при перемещении подвижного элемента (308; 702; 910) образовывать параллелограмм с продольной направляющей транспортного средства (300).

12. Способ (1900) управления транспортным средством (300) по любому из пп. 9-11, при котором выполняют следующие этапы:

соединяют (1920) рулевой момент с рулевым механизмом с помощью рулевой колонки (314);

преобразовывают (1920) рулевой момент в движение подвижного элемента (308; 702; 910), по существу вдоль продольной оси (306) транспортного средства с помощью линейного привода (304).

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1983 |

|

SU1167160A2 |

| US 3918544 A, 11.11.1975 | |||

| FR 1251382 A, 20.01.1961 | |||

| US 2006278446 A1, 14.12.2006. | |||

Авторы

Даты

2019-06-25—Публикация

2016-10-18—Подача