Изобретение относится к химическим источникам тока и может быть использовано при создании химических источников тока с высокой плотностью запасаемой энергии и малым временем заряда, в том числе, при создании алюминий-графеновых аккумуляторов и ионисторов.

На сегодняшний день самым распространенным типом аккумуляторов является литий-ионный, однако он мало пригоден для систем хранения энергии не только в виду дороговизны, но и ограниченного циклирования, что накладывает ограничения на повышение токов заряда и разряда в связи с возможностью опасного воспламенения. Алюминий-ионные аккумуляторы позволяют снизить требования к зарядным и разрядным токам в связи с тем, что выход из строя алюминий-ионного аккумулятора не сопровождается катастрофическими последствиями.

Из уровня техники известны патенты, описывающие алюминий-ионные аккумуляторы, например, патент US 9466853, 5/04/ 2012, Gilbert М. Brown, Mariappan Parans Paranthaman, Sheng Dai, Nancy J. Dudney, "High energy density aluminum battery", в котором аккумулятор содержит анод, содержащий металл алюминия, катод, содержащий шпинель Al2MnO4, электролит, представляющий собой ионную жидкость с алюминий-содержащими ионами;

Из патента US 9843070 B2, 03/09/2015, Hongjie Dai, Meng-Chang, Lin Ming, Gong Bingan, Lu Ying, Peng Wu, "Ultra-fast rechargeable metal-ion battery", известен способ получения быстро перезаряжаемой металл-ионной батареи, где в качестве анода используется алюминий, в качестве катода используется пиролитическая графитовая фольга, а в качестве электролита - ионная жидкость хлорид 1-этил-3-метилимидазолия;

Из патента US 9425455 В1, 23/08/2016, J.J. Vajo, A.F. Gross, P. Liu, J. Hicks-Garner, S.V. Atta, " Cathode precursors for aluminum batteries and methods of making", известна улучшенная алюминиевая батарея, состоящая из алюминиевого анода, неводного электролита и катода, содержащего оксид металла, фторид металла, сульфид металла или серу. Батарея обладают высокой удельной энергией удельного веса материала и хорошей устойчивостью к циклированию при различных рабочих температурах. Данное техническое решение является наиболее близким к настоящему изобретению.

В качестве электролитов в этих аккумуляторах используют ионную жидкость, которая представляет собой эвтектическую смесь сильной кислоты Льюиса - галогенида алюминия (AlCl3) и основного амидного лиганда (мочевина или ацетамин) Льюиса. В качестве катодных материалов - слоистые материалы, которые, как и в литий-ионных аккумуляторах, обеспечивают интеркаляцию-деинтеркаляцию алюминий-содержащих ионов в межслоевое пространство. Это могут быть различные виды графита - от природного до терморасширенного, графен и его производные, а также перовскитоподобные оксидные материалы - оксиды молибдена, ванадия, марганца, а также некоторые сульфиды, в частности сульфид никеля и молибдена. В качестве анодов в алюминий-ионных аккумуляторах в настоящее время используют высокочистый алюминий.

Недостатки известных решений определяются использованием анода из химически чистого алюминия. В частности, алюминиевый анод, окисляется до оксидов и гидроксидов даже следовыми количествами кислорода и воды, которые неизбежно остаются в ионной жидкости после приготовления, что сокращает срок службы аккумуляторов. На всех этапах от производства фольги, до герметизации готового аккумулятора требуется предельно ограничивать контакт поверхности алюминия с водой и кислородом. Кроме этого, аноды из чистого алюминия более подвержены деградации в ионных жидкостях, чем аноды литиевых аккумуляторов.

Задачей изобретения является повышение алюминий-ионной проводимости в химических источниках тока и повышение устойчивости анода к воздействию агрессивной среды на всех этапах производства и использования, в том числе, к воздействию электролитов ионисторов и алюминий-ионных аккумуляторов.

Технический результат, достигаемый при использовании изобретения достигается в сокращении затрат на производство, повышении срока службы готовых изделий, а также в повышении удельной электрической емкости готовых изделий и токов заряда и разряда. Перечисленные преимущества позволяют расширить сферы применения химических источников тока и снизит ущерб окружающей среде от изделий, непригодных для дальнейшего использования. Кроме того, в изобретении улучшается электрохимическая стабильность анода, увеличиваются сроки хранения источников тока без подзарядки, увеличивается количество циклов перезаряда и, соответственно, срок службы готовых изделий.

Для достижения технического результата химический перезаряжаемый источник тока содержит, в поперечном сечении, чередующиеся слои катода, сепаратора и плоского анода, выполненного из алюминий-графенового композиционного материала, содержащего от 99 до 99,9 мас. % алюминия, содержащего не более 0,1 мас. % примесей и графен - остальное, при этом химичекий источник тока содержит электролит, заполняющий свободное пространство между анодом и катодом, а катод выполнен плоским и содержит металлическое основание, покрытое с двух сторон слоями углерода, с обеспечением механической прочности покрытия. В частном случае реализации анод может быть выполнен прокаткой композиционного материала, например, многократной прокаткой материала анода, завершающая стадия которой является холодной прокаткой, при этом по крайней мере одна стадия прокатки, предшествующая завершающей, может быть горячей прокаткой.

Сепаратор химического источника тока может быть выполнен пористым из химически стойкого к электролиту материала, например, из полиэтилена или тетрафторэтилена с диаметром открытых пор от 40 до 160 мкм. Сепаратор может быть выполнен предварительно пропитанным электролитом перед сборкой химического источника тока, например, путем выдержки в электролите не менее 1 и не более 5 суток или с использованием технологии вакуумной пропитки.

Анод химического источника тока может содержать графен в виде чешуй толщиной, преимущественно, в 3 слоя графена и поперечными размерами от 2 мкм до 50 мкм. Материал анода может быть выполнен по технологии, описанной в патенте РФ №2623410 от 20.07.2015, в том числе, путем расплавления алюминия в расплаве галогенидов щелочных металлов, содержащем 0,1-20 мас. % углеродсодержащей добавки, в течение 1-5 ч при температуре 700-750°С с дальнейшим медленным охлаждением со скоростью не более 1 град/мин, при этом используют углеродсодержащую добавку включающую, по крайней мере один из компонентов, принадлежащий к карбидам металлов или карбидам неметаллов или к твердым органическим веществам, при этом в качестве твердых органических веществ могут быть использованы вместе или по отдельности углеводороды, углеводы и карбоновые кислоты.

В качестве электролита в химическом источнике тока может быть использован раствор солей алюминия в органическом полярном растворителе, например, электролит может быть выполнен в виде смеси 1-метил-3-этилимидазолий хлорида, и безводного трихлорида алюминия в соотношениях от 1:0.4 до 1:2 по массе.

В качестве материала основания катода может быть использована металлическая фольга, выполненная, например из элементов шестой группы периодической таблицы элементов или железа, или их сплава в модификации с максимальной пластичностью, при этом, в качестве элементов шестой группы использованы вольфрам и молибден, а слой углерода на катоде может быть образован несколькими слоями графена, слои которого могут быть нанесены методом аэрографии с последующим отжигом нанесенных слоев, при этом, может быть нанесено от 3 до 10 слоев графена. Также слои графена могут быть нанесены путем механического нанесения на материал подложки суспензии графена в органическом растворителе с последующей прокаткой раствора по материалу подложки и отжигом, либо слои графена могут быть сформированы отщеплением от графитовой фольги слоев толщиной 10 мкм нанесением отщепленных слоев на материал подложки и последующей прокаткой слоев совместно с подложкой.

Катод химического источника тока может быть выдержан в электролите перед сборкой химического источника тока, например, в течение не менее 1 и не более 7 суток, либо слой углерода катода может быть пропитан электролитом перед сборкой химического источника тока с использованием технологии вакуумной пропитки.

Изобретение может быть выполнено в виде перезаражаемого источника тока, например, аккумулятора. Для изготовления аккумулятора, используется полоса, образованная двумя слоями сепаратора, один из слоев которого расположен между анодом и катодом, а второй расположен поверх анода или катода. Ленты, образующие анод и катод снабжены выводами, которые могут быть приварены к полосам, например, точечной сваркой, либо могут являться частью полос.

Полоса, содержащая анод, катод и два слоя сепаратора может быть плотно скручена по спирали для формирования цилиндрического аккумулятора, либо скручена в виде пустотелого цилиндра, с последующим прессованием, что позволяет сформировать плоский аккумулятор.

При анализе свойств аккумуляторов, в которых было реализовано изобретение, было установлено, что использованный для изготовления анода материал обладает повышенными антикоррозионными свойствами, по сравнению с электродами, изготовленными из чистого алюминия. Механизм возникновения данного свойства недостаточно изучен, но может объясняться «выдавливанием» графена на поверхность, в процессе формования алюмо-графеновой фольги, с образованием тонкой и плотной защитной пленки. Частично это обстоятельство подтверждается необходимостью «тренировки» алюмо-графеновых аккумуляторов в течение 5-10 циклов полных заряда-разряда для достижения рабочих показателей по емкости и отдаваемому току. После завершения тренировки алюмо-графеновые аккумуляторы, как отражено ниже, показывают существенные преимущества, по сравнению с аккумуляторами, выполненными с анодом из чистого алюминия. В других перезаряжаемых источниках тока изделия с анодом из алюмо-графенового композита показывают повышение стабильности параметров и повышение срока службы, по сравнению с изделиями с алюминиевым анодом.

Проведенные испытания показали, что аккумуляторы с анодом, в котором содержание графена ниже 0,1 мас. % не отличаются от аккумуляторов с анодами из чистого алюминия, а повышение содержания графена в анодах более 1 мас. % приводит к эрозии анода в процессе эксплуатации. Следует отметить, что образование непрерывной сети графена в алюминии или, другими слоями, соприкосновение большого числа отдельных чешуй, приводит к снижению механической прочности анода. Таким образом, при выборе технологии производства материала анода должно обеспечиваться отсутствие образования непрерывной сети графена в алюминии, или другими словами наличие промежутков между чешуями. Использование в аккумуляторах сепаратора с размером пор от 40 до 160 мкм, обеспечивает оптимальное сочетание прочности сепаратора и минимального количества не заполненных электролитом пустот в сепараторе.

Использование слоя графена на аноде толщиной от 3 до 7 слоев графена является оптимальным, с точки зрения упрощения технологии производства механически прочного графенового слоя и обеспечения высоких электрических параметров аккумулятора, например, утончение толщины слоя графена не приводит к каким-либо положительными изменением параметров аккумулятора, а увеличение приводит к утрате функций.

Требуемые параметры графена, распределенного в материале анода, достигаются путем использования предложенного способа изготовления алюмо-графенового композита. В частности, содержание графеновых хлопьев в синтезированном материале, а также их размер могут регулироваться количеством и видом углеродсодержащего прекурсора -карбидов металлов или неметаллов, либо органических прекурсоров, температурой и временем синтеза, а также параметрами охлаждения и/или дальнейшей термообработке в расплавах солей. Требуемые составы и параметры синтеза графена определяются, в настоящее время, эмпирически. Однако следует заметить, что среднее содержание графена в каждом слое металла после охлаждения является величиной постоянной, не меняющейся в зависимости от глубины. Как правило, чешуи графена образуются в плоскости, параллельной горизонтальной поверхности. В связи с этим предлагается изготавливать фольгу для анода путем прокатки исходного материала в плоскости, параллельной плоскости образования большинства чешуй графена.

Нижний предел температурного интервала получения алюминий-графенового композиционного материала - 700°С, определен исходя из температуры плавления алюминия 662°С, а также температуры плавления хлоридно-фторидного электролита с тем, чтобы весь объем солевого электролита, а также металлов и сплавов был расплавлен в ходе эксперимента. При повышении температуры выше 750°С наблюдается значительный солеунос образующегося при взаимодействии по реакции трихлорида алюминия, что ухудшает экологичность и технологичность процесса. Кроме того, повышение температуры взаимодействия нежелательно из-за повышения риска образования карбида алюминия.

Таким образом, температура плавления алюминия и солевых электролитов определяет оптимальный температурный диапазон синтеза алюминий-графеновых композитов.

Время процесса высокотемпературного взаимодействия выбирается исходя из скорости взаимодействия углеродсодержащих компонентов расплава с жидким алюминием с целью более глубокого взаимодействия, позволяющего достигать более высоких концентраций атомов углерода в жидком алюминии. Более критичным является время застывания расплавленного алюминия, так как именно в процессе крайне медленного застывания алюминия атомы углерода в алюминиевой матрице объединяются в графеновые чешуи. Чем выше концентрация атомов углерода, достигнутая при высокотемпературном взаимодействии расплавленного алюминия металлов с углеродсодержащими прекурсорами, а также температура высокотемпературного синтеза, тем больше времени требуется для формирования слоев графена при постепенном охлаждении. Скорость охлаждения не должна превышать 1 град/мин, т.к. при более высоких скоростях охлаждения застывание металлической капли происходит быстрее и в результате синтеза внутри алюминия может быть образован не графен, а другие аллотропные модификации углерода - графит, алмаз, лонсдейлит. В зависимости от содержания углерода и температуры синтеза охлаждение занимает от 8 до 20 ч.

Углеродсодержащая добавка в заявленном способе является источником атомарного углерода, который при его пересыщении в алюминии и дальнейшем охлаждении образует в металлической матрице чешуи графена. В качестве углеродсодержащей добавки используются карбиды металлов или неметаллов или твердых органических веществ, относящихся к классам углеводородов, или углеводов или карбоновых кислот. Это могут быть предельные углеводороды - парафины или церезины с общей формулой С10 и выше, двухосновные карбоновые кислоты - щавелевая кислота, янтарная кислота, гидроксикислоты - винная кислота, молочная кислота, яблочная кислота, лимонная кислота, хинная кислота - продукты частичного окисления Сахаров, углеводы - глюкоза, фруктоза, сахароза, мальтоза, а также полисахариды, такие как крахмал и ряд других в виде порошков с размером частиц до от 0.5 до 200 мкм. Концентрация углеродсодержащей добавки составляет от 0,1 до 20 мас. %, относительно массы солевой навески, а зависимости от вида углеродного прекурсора и температуры синтеза. Не было зафиксировано существенных отличий в условиях синтеза графена при использовании различных прекурсоров, относящихся к одному классу органических или неорганических веществ.

Первичную обработку заготовки анода можно обрабатывать горячей прокаткой, то завершающие операции, желательно выполнять методом холодной прокатки, при которой, обычно, температура листа не поднимается выше 70-80°С.

Сепаратор химического источника тока выполняется предварительно пропитанным электролитом, может быть выполнен пористым из химически стойкого к электролиту материала, например, из полиэтилена или тетрафторэтилена с диаметром открытых пор от 40 до 160 мкм. Сепаратор может быть выполнен предварительно пропитанным электролитом. В качестве электролита в химическом источнике тока может быть использован раствор солей алюминия в органическом полярном растворителе, например, электролит может быть выполнен в виде смеси 1-метил-3-этилимидазолий хлорида, и безводного трихлорида алюминия в соотношениях от 1:0.4 до 1:2 по массе. Исследования также показали, что в качестве электролита могут быть также использованы варианты реализации безводного электролита, раскрытые в патенте США №5,554,458 от 10.09.1996. Использование указанного электролита также может характеризовать изобретение, а катод может содержать сульфид железа (II).

Возможность осуществления предложенного изобретения и достигаемый технический результат подтверждаются приведенными ниже примерами.

Пример 1.

Была испытана электрохимическая ячейка, в которой в качестве анода использована холоднокатанная фольга из алюминий-графенового композитного материала, содержащего 99,5 мас. % алюминия и 0,5 мас. % графена.

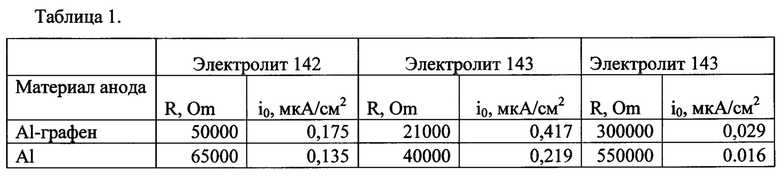

В качестве электролитов были использованы смеси 1-метил-3-этилимидазолий хлорида с безводным трихлоридом алюминия в соотношениях 1:1,3 (электролит 141). Катод изготовлен методом холодного напыления углерода шероховатую молибденовую подложку с последующим отжигом с образованием слоя графена толщиной 1 мм. В Табл.1 показано сравнение результатов электрохимических измерений электрохимических ячеек с алюминий-композиционными анодами с различным содержанием графена с электрохимическими ячейками с анодом из чистого алюминия (99,95%) в электролитах 141, 142, 143. Из Таблицы 1 видно, что плотность тока обмена i0 на границе с исследуемыми электролитами алюминий-графеновых электрохимических ячеек в 2 раза выше, а сопротивление R переноса заряда в 2 раза ниже, чем в электрохимических ячейка с чистым алюминией в качестве анода. Это говорит о более высокой электрохимической активности алюминий-графенового анода по сравнению с алюминиевым анодом в электрохимической ячейке.

Пример 2.

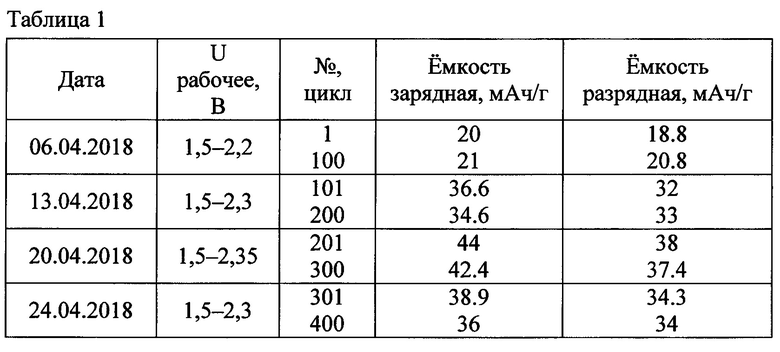

Было произведено циклирование (повторение операций заряда/разряда) электрохимической ячейки гальваностатическим методом при плотности тока 1 мА/см2 анода в интервале напряжений 1,5-2,35 В, где в качестве анода использована холоднокатанная фольга из алюминий-графенового композитного материала, содержащего 99,5 мас. % алюминия и 0,23 мас. % графена.

В качестве электролита использован 1-метил-3-этилимидазолий хлорид, смешанный с безводным трихлоридом алюминия в соотношении 1:1,3. Катод был изготовлен методом холодного трехкратного напыления графена на молибденовую подложку с последующим отжигом. Электрохимическое циклирование проводили по 100 циклов с интервалом в несколько дней. В Таблице 2. представлены результаты электрохимических измерений. Показано, что за аккумулятор успешно функционирует в течение 400 циклов заряд/разряд. Кроме того, было произведено исследование влияния предварительной пропитки сепаратора электролитом на емкость аккумулятора, установлено, что Кроме того, было выявлено, что продолжительное выдерживание сепаратора в электролите перед сборкой (от 1 до 7 суток), а также предварительная обработка катода электролитом позволяет обеспечить выход на максимальную емкость аккумулятора в течение первых 10 циклов вместо 200, показанных в таблице, приведенной ниже.

Пример 3.

Было произведено циклирование электрохимической ячейки, где в качестве анода использована холоднокатанная фольга из алюминий-графенового композитного материала, содержащего 99,57 мас. % алюминия и 0,43 мас. % графена. Циклирование производилось в прерывистом режиме гальваностатическим методом при плотности тока 0,26 мА/см2. Циклирование производилось в следующей последовательности: ячейка подвергалась 100 циклам заряда/разряда, затем она оставлялась на хранение 2 недели, затем она подвергалась 100 циклам и оставлялась на хранение на 1 неделю, далее 100 циклов и одна неделя, после чего она подвергалась 700 циклам заряд/разряд. В таком прерывистом режиме, при заряде ячейки до 2,35 В, была получена результирующая емкость по углеродному материалу катода 38 мАч/г.Падение емкости ячейки не превышало 7% за 1000 циклов, что доказывает электрохимическую стабильность ячейки с алюминий-композитным материалом при ее хранении.

Пример 4.

При циклировании электрохимической ячейки где в качестве анода использована холоднокатанная фольга из алюминий-графенового композитного материала, содержащего 99,57 мас. % алюминия и 0,43 мас. % графена, было произведено в следующем режиме: 100 циклов при плотности тока 0,65 мА/см2 анода, 1000 циклов при плотности тока 1 мА/см2, 1000 циклов при плотности тока плотности тока 1,95 мА/см2 и 1000 циклов при плотности тока 3,9 мА/см2 анода. В качестве сепаратора использован пористый полиэтилен с открытыми порами, в качестве электролита использован 1-метил-3-этилимидазолий хлорид, смешанный с безводным трихлоридом алюминия в соотношении 1:1,3. Катод был изготовлен методом двукратного холодного напыления графена с последующим отжигом на шероховатую вольфрамовую подложку.

Данная ячейка проработала в представленном режиме 3100 циклов без потери емкости. Затем эта же ячейка была подвергнута 100 циклам заряд/разряд несимметричном режиме, а именно, при высокой скорости заряда и низкой скорости разряда в интервале напряжений 1,5-2,3 В. При скорости заряда 0,85 мА/см2 анода и скорости разряда 0,262 мА/см2 анода. Была измерена кулоновская эффективность (процентное отношение заряда, снятого с ячейки при разряде к заряду, поступившему в ячейку при заряде) 97% на втором цикле и, 98% на сотом цикле.

При скорости заряда 1,544 мА/см2 анода и скорости разряда 0,262 мА/см2 анода, была измерена кулоновская эффективность 98% на втором цикле и 98,5% на сотом цикле.

Пример 4 подтверждает высокий КПД ячеек с анодом предложенной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| Способ получения литий-серного катода | 2022 |

|

RU2796628C2 |

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ АНОДОВ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА И ХИМИЧЕСКИ ОБРАБОТАННЫЕ ТАКИМ СПОСОБОМ АНОДЫ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2762737C1 |

| УГЛЕРОДНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ НАКОПИТЕЛЯ ЭНЕРГИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2634779C1 |

| ЭЛЕМЕНТАРНАЯ ЯЧЕЙКА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И АККУМУЛЯТОР НА ЕЕ ОСНОВЕ | 2020 |

|

RU2759843C1 |

| Электрохимические вторичные элементы для применения в высокоэнергетических и высокомощных батареях | 2016 |

|

RU2721079C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И СБОРКИ АККУМУЛЯТОРНОЙ ЯЧЕЙКИ, СОСТОЯЩЕЙ ИЗ ЦИАНОКОМПЛЕКСОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ В КАЧЕСТВЕ КАТОДА, НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА В КАЧЕСТВЕ АНОДА И БЕЗВОДНОГО ЭЛЕКТРОЛИТА, ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2019 |

|

RU2728286C1 |

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

Изобретение относится к химическим источникам тока. Химический перезаряжаемый источник тока содержит в поперечном сечении чередующиеся слои катода, сепаратора и плоского анода. Анод выполнен из алюминий-графенового композиционного материала, содержащего от 99 до 99,9 мас. % алюминия, содержащего не более 0,1 мас. % примесей и графен - остальное. Химический источник тока содержит электролит, заполняющий свободное пространство между анодом и катодом. Катод выполнен плоским и содержит металлическое основание, покрытое с двух сторон слоями углерода. Обеспечивается повышение алюминий-ионной проводимости в химических источниках тока и повышение устойчивости анода к воздействию агрессивной среды. 24 з.п. ф-лы, 2 табл., 4 пр.

1. Химический перезаряжаемый источник тока, содержащий в поперечном сечении чередующиеся слои катода, сепаратора и плоского анода, выполненного из алюминий-графенового композиционного материала, содержащего от 99 до 99,9 мас. % алюминия, содержащего не более 0,1 мас. % примесей и графен - остальное, при этом химический источник тока содержит электролит, заполняющий свободное пространство между анодом и катодом, а катод выполнен плоским и содержит металлическое основание, покрытое с двух сторон слоями углерода, с обеспечением механической прочности покрытия.

2. Химический источник тока по п. 1, в котором анод выполнен прокаткой композиционного материала.

3. Химический источник тока по п. 2, отличающийся тем, что анод выполнен многократной прокаткой материала анода, завершающая стадия которой является холодной прокаткой.

4. Химический источник тока по п. 3, отличающийся тем, что по крайней мере одна стадия прокатки, предшествующая завершающей, является горячей прокаткой.

5. Химический источник тока по п. 1, отличающийся тем, что сепаратор выполнен пористым из химически стойкого к электролиту материала с диаметром открытых пор от 40 до 160 мкм.

6. Химический источник тока по п. 1, отличающийся тем, что сепаратор выполнен из полиэтилена или тетрафторэтилена.

7. Химический источник тока по п. 1, отличающийся тем, что сепаратор выполнен предварительно пропитанным электролитом перед сборкой химического источника тока.

8. Химический источник тока по п. 7, отличающийся тем, что сепаратор выполнен выдержанным в электролите не менее 1 и не более 5 суток.

9. Химический источник тока по п. 8, отличающийся тем, что сепаратор выполнен пропитанным электролитом с использованием технологии вакуумной пропитки.

10. Химический источник тока по п. 1, отличающийся тем, что анод содержит графен в виде чешуй толщиной преимущественно в 3 слоя графена и поперечными размерами от 2 мкм до 50 мкм.

11. Химический источник тока по п. 1, отличающийся тем, что материал анода выполнен путем расплавления алюминия в расплаве галогенидов щелочных металлов, содержащем 0,1-20 мас. % углеродсодержащей добавки, в течение 1-5 ч при температуре 700-750°С с дальнейшим медленным охлаждением со скоростью не более 1 град/мин, при этом используют углеродсодержащую добавку включающую по крайней мере один из компонентов, принадлежащих к карбидам металлов, или карбидам неметаллов, или к твердым органическим веществам.

12. Химический источник тока по п. 11, отличающийся тем, что в качестве твердых органических веществ используют вместе или по отдельности углеводороды, углеводы и карбоновые кислоты.

13. Химический источник тока по п. 1, отличающийся тем, что в качестве электролита использован раствор солей алюминия в органическом полярном растворителе.

14. Химический источник тока по п. 13, отличающийся тем, что электролит выполнен в виде смеси 1-метил-3-этилимидазолий хлорида и безводного трихлорида алюминия в соотношениях от 1:0.4 до 1:2 по массе.

15. Химический источник тока по п. 1, отличающийся тем, что в качестве материала основания катода использована металлическая фольга.

16. Химический источник тока по п. 1, отличающийся тем, что в качестве материала основания использована фольга из элементов шестой группы периодической таблицы элементов или железа или их сплав в модификации с максимальной пластичностью.

17. Химический источник тока по п. 16, отличающийся тем, что в качестве элементов шестой группы использованы вольфрам и молибден.

18. Химический источник тока по п. 1, в котором слой углерода образован несколькими слоями графена.

19. Химический источник тока по п. 18, отличающийся тем, что слои графена нанесены методом аэрографии с последующим отжигом нанесенных слоев.

20. Химический источник тока по п. 19, отличающийся тем, что нанесены от 3 до 10 слоев графена.

21. Химический источник тока по п. 18, отличающийся тем, что слои графена нанесены путем механического нанесения на материал подложки суспензии графена в органическом растворителе с последующей прокаткой раствора по материалу подложки и отжигом.

22. Химический источник тока по п. 18, отличающийся тем, что слои графена сформированы отщеплением от графитовой фольги слоев толщиной 10 мкм нанесением отщепленных слоев на материал подложки и последующей прокаткой слоев совместно с подложкой.

23. Химический источник тока по п. 1, отличающийся тем, что катод выдержан в электролите перед сборкой химического источника тока.

24. Химический источник тока по п. 1, отличающийся тем, что слой углерода катода пропитан электролитом перед сборкой химического источника тока с использованием технологии вакуумной пропитки.

25. Химический источник тока по п. 1, отличающийся тем, что слой углерода катода пропитан электролитом перед сборкой химического источника тока путем выдержки катода в электролите в течение не менее 1 и не более 7 суток.

| US 9425455 B1, 23.08.2016 | |||

| US 9843070 B2, 12.12.2017 | |||

| US 9466853 B2, 11.10.2016 | |||

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА (ВАРИАНТЫ) | 2004 |

|

RU2262159C1 |

Авторы

Даты

2019-10-01—Публикация

2018-10-11—Подача