Установка для автоматического ультразвукового контроля рельсов.

Описание изобретения

Изобретение относится к области ультразвукового контроля материалов из металла, а конкретно, рельсов. Изобретение может быть так же использовано для контроля прутков, квадратной заготовки и труб.

Известны установки, где УП расположены в специальных блоках, которые в процессе контроля осуществляют непосредственный физический контакт с движущимся рельсом [1], [2]. Эта конфигурация обладает весьма существенным недостатком - уязвимостью дефектоскопического оборудования, высоким риском его повреждения рельсом. К недостаткам этого оборудования относится так же необходимость замены блоков, либо их башмаков, при переходе к новому типоразмеру рельса а так же сложности, возникающие при калибровке устройства.

Известны установки для контроля рельсов в процессе их производства, включающие набор струйных ультразвуковых преобразователей, и соединенную с ним дефектоскопическую электронику, устройство маркировки дефектных участков, систему подачи и циркуляции контактной жидкости, в которых акустический контакт между ультразвуковыми преобразователями и объектом контроля (ОК) осуществляется с помощью струй воды, с большой скоростью вытекающей из сопел ультразвуковых преобразователей [3], [4].

УП удалены от движущегося рельса, что обусловливает сравнительно небольшой риск их повреждения движущимся рельсом.

Недостатком таких установок является большой расход воды, и связанная с этим большая мощность используемых насосов, осуществляющих ее рециркуляцию. Причем, увеличение расстояния между УП и рельсом, которое повышает безопасность оборудования, как правило, приводит к увеличению расхода воды и повышению нагрузки на насосы и фильтры.

Кроме того, появляется опасность пузырьков и кавитационных полостей, способных блокировать нормальное распространение ультразвуковых волн от УП к ОК и обратно, что существенно снижает надежность ультразвукового контроля.

Как правило, струйные преобразователи содержат всего один пьезоэлемент. Количество преобразователей (а, следовательно, и плотности ультразвукового контроля) ограничено: повышение их количества приводит к соответствующему повышению объема циркулирующей воды, а также мощности насосов и фильтров.

Еще одним недостатком известной установки является трудоемкость ее перестройки на другой типоразмер рельсов. Для этого приходится индивидуально настраивать (юстировать) каждый ультразвуковой преобразователь, причем, делать это приходится, как правило, прямо в линии, что приводит к необходимости прецизионного перемещения по рольгангу полноразмерного рельса с искусственными отражателями. Верификация настройки осуществляется путем прогона рельса с искусственными дефектами на рабочей скорости. В случае, если какой-либо дефект не выявился, может возникнуть необходимость повторной калибровки. Успех калибровки и затрачиваемое на нее время существенным образом зависят от опыта и квалификации оператора.

Еще одним недостатком известной установки является невозможность ее верификации и калибровки в интервале между рельсами. Подача воды, как правило, отключается, организация специальных «верификационных» отражателей в отсутствие рельса практически невозможна; поэтому, контроль исправности дефектоскопических каналов в отсутствие рельса практически не возможен.

Целью настоящего изобретения является повышение надежности и безопасности ультразвукового контроля рельсов, сокращение времени на перенастройку оборудования на другой типоразмер, снижение негативного влияния «человеческого фактора», сокращение габаритов и веса образцов для калибровки. Указанная цель достигается тем, что

Установка для ультразвукового контроля рельсов, включающая набор ультразвуковых преобразователей (УП), и соединенную с ним дефектоскопическую электронику, устройство маркировки дефектных участков, систему подачи и циркуляции контактной жидкости, дополнительно содержит локально-иммерсионную ванну (ЛИВ), содержащую входное и выходное устройства, а также как минимум два комплекта быстросъемных уплотнительных устройств, согласованных с формой рельса, и предназначенных для предотвращения невосполнимых потерь воды из локально-иммерсионной ванны (ЛИВ), причем набор ультразвуковых преобразователей (УП) представляет собой как минимум две многоканальные решетки пьезоэлектрических элементов (РПЭ), а дефектоскопическая электроника дополнительно содержит программно-аппаратный модуль, позволяющий электронным образом активировать или деактивировать определенные участки решетки, создавая распределение и форму акустического поля в иммерсионной ванне (ЛИВ), которые соответствует типу рельса, подлежащего ультразвуковому контролю.

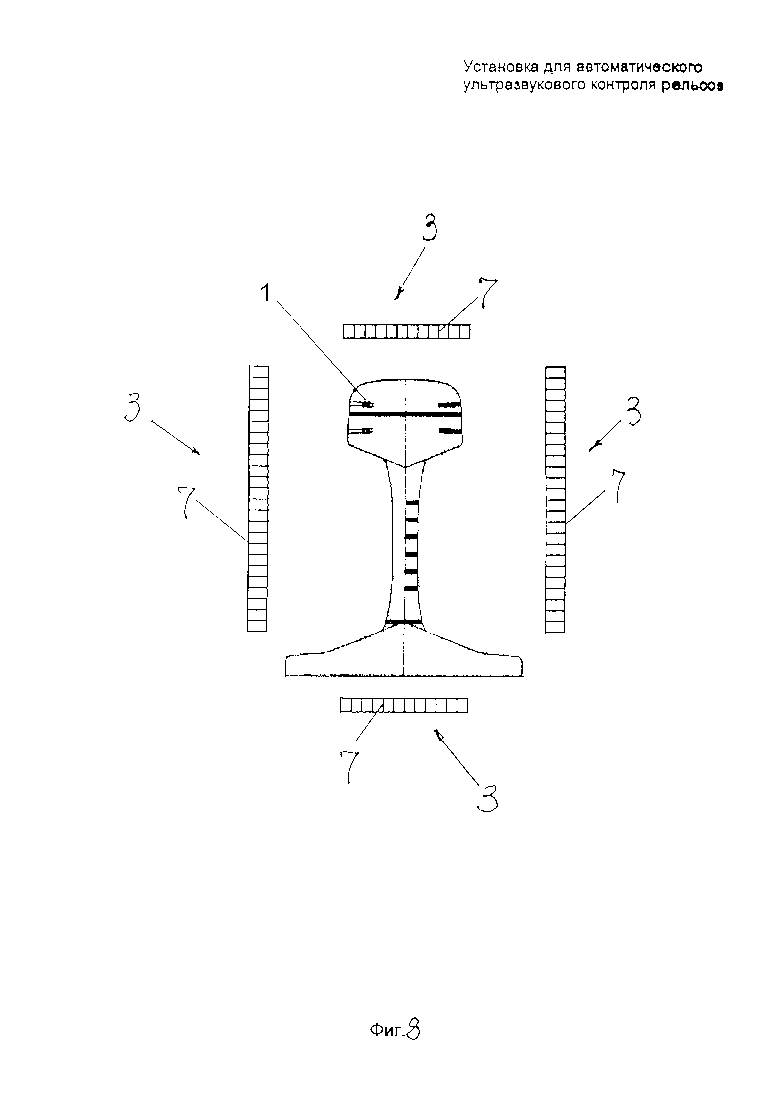

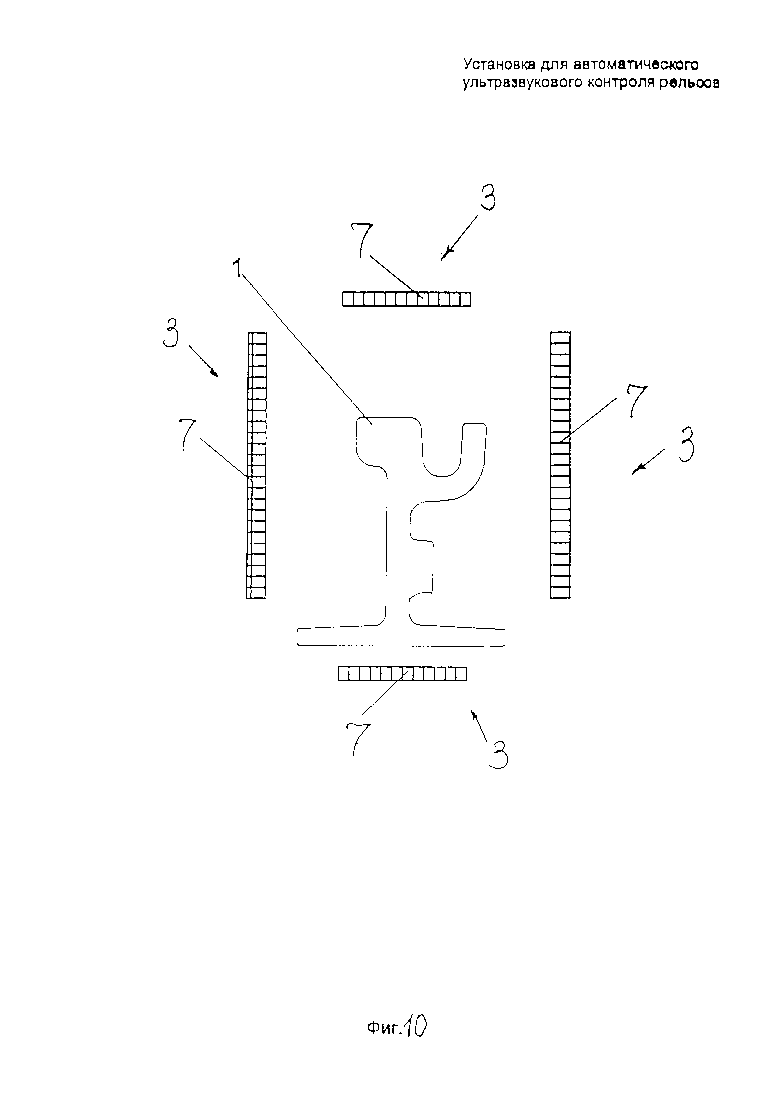

Указанная цель достигается так же тем, что РПЭ физически представляют собой многоканальные линейные решетки пьезоэлементов (секции), которые расположены, например, с четырех сторон сечения рельса, как показано на Фиг. 1:

На Фиг. 1 применены следующие обозначения:

рельс-1, секции-2 многоканальных линейных решеток пьезоэлектрических элементов (РПЭ)-3, расположенные справа и слева относительно вертикальных сторон, и сверху и снизу относительно горизонтальных сторон рельса 1. Каждая секция 2 представляет собой блок 4 близкорасположенных друг к другу линейных решеток пьезоэлектрических элементов (РПЭ)-3. Секции 2 могут быть выполнены в виде единых блоков 5, как показано на примере одной вертикальной секции 3 на Фиг. 2, либо разбиты на блоки 6, как показано на Фиг 3.

Во втором случае блоки 6 разнесены вдоль сечения рельса 1. Это необходимо для того, чтобы, с одной стороны, обеспечивалась их конструктивная и функциональная независимость (корпуса блоков 6 не соприкасаются, линейные решетки пьезоэлектрическиех элементов 3 одного блока находятся вне зоны акустического влияния остальных блоков и т.д.), а с другой стороны, обеспечивалась непрерывность поля вдоль апертуры решетки.

Во втором случае достигается существенная эксплуатационная гибкость. При выходе из строя одного пьезоэлемента 7 заменяется не вся решетка 3, а лишь один из блоков 6. Кроме того, повышается общее быстродействие дефектоскопического оборудования (и, соответственно, скорость ультразвукового контроля), поскольку возбуждение элементов в разных блоках можно осуществлять параллельно.

Блоки 6 одной секции 2 могут образовывать группы 8, расположенные на разном расстоянии от вертикальной оси рельса 1, как показано на примере одной вертикальной секции 2 на Фиг. 4 и Фиг. 5. В этом случае одна из групп 8 нацелена, например, на головку 9 рельса 1, а другая - на шейку 10.

Указанная цель достигается так же тем, что ширина каждого пьезоэлемента 7 должна выбираться из условия:

где λ - длина ультразвуковой волны в иммерсионной жидкости, ? - максимальный угол, лежащий в плоскости, перпендикулярной продольной оси рельса, и образованный акустической осью элемента и нормалью к поверхности рельса, которая находится в зоне ответственности соответствующей РПЭ, а расстояние г между центрами элементов должно удовлетворять условию:

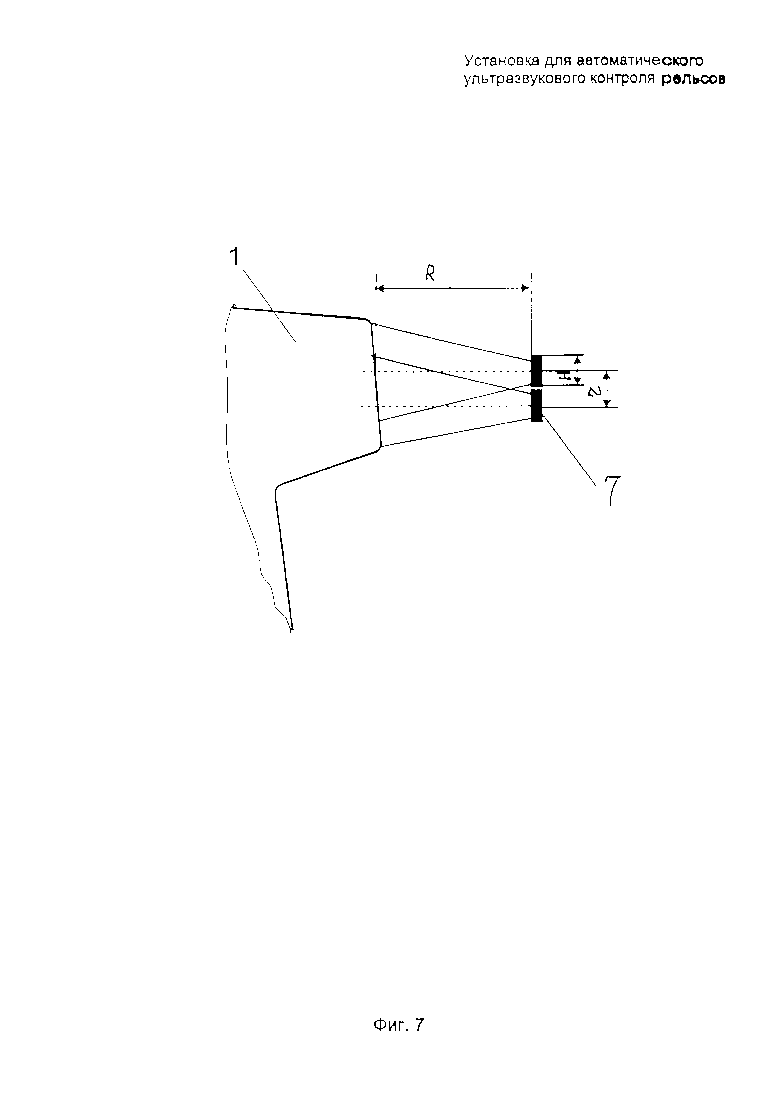

где R - минимальное расстояние между активными элементами и рельсом;

Н - ширина пьезоэлемента 7, для которого проверяется это условие;

λ - длина ультразвуковой волны в иммерсионной жидкости.

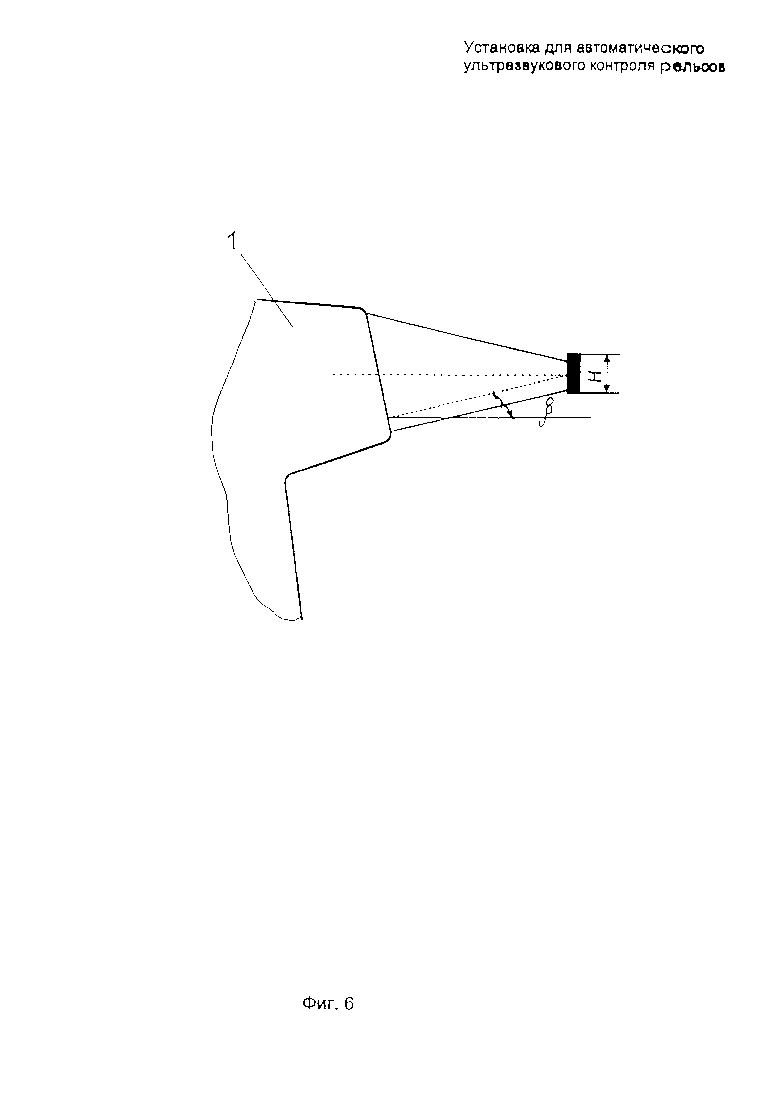

Условие (1) необходимо для того, чтобы его диаграмма направленности элементов обеспечивала излучение и/или прием ультразвука по нормали к поверхности рельсов различных типов (в особенности на участках, которые являются объектами интереса и подлежат обязательному ультразвуковому контролю), как показано на Фиг 6 и Фиг. 7

В данном случае луч, обозначенный пунктиром, падает на поверхность рельса примерно по нормали к его поверхности. Возникающий при этом спектр углов ввода/приема обеспечивает обнаружение несплошностей, имеющих различную ориентацию и природу (в том числе, как металлургического происхождения, так и прокатного).

Условие (2) обеспечивает перекрытие диаграмм направленности соседних элементов решетки в месте расположения объекта контроля.

Указанные выше условия обеспечивают большую гибкость РПЭ, позволяя использовать пьезоэлементы 7 как индивидуальные излучатели и/или приемники, так и комбинировать их группами, в том числе осуществлять управление ими по принципу фазированной решетки.

Такое техническое решение позволяет отказаться от механической юстировки ультразвуковых преобразователей и обеспечить высокую плотность контроля для разных типов рельсов, как это показано на Фиг. 8-Фиг. 10.

Широкие участки объекта контроля «озвучиваются» с непрерывной плотностью: даже компактный дефект будет обнаружен по крайней мере одним из пьезоэлементов 7 линейных решеток пьезоэлектрических элементов (РПЭ)-3.

В этом случае, при перестройке на другой типоразмер рельса 1, требуется лишь активировать соответствующие пьезоэлементы 7 решетки 3, и задать алгоритм их функционирования. При этом, несмотря на сравнительно малый размер пьезоэлементов 7, при необходимости может быть обеспечена как высокая концентрация энергии излучения в заданном направлении, так и достаточно узкая диаграмма направленности в режиме приема. Это достигается возможностью комбинирования соседних пьезоэлементов 7, и создание локальных апертур решетки 3, обладающих необходимыми свойствами, характерными для дискретных, одноканальных ультразвуковых преобразователей. Например, возможно одновременное излучение упругого импульса группой элементов, а затем индивидуальный прием каждым элементом, либо когерентный прием двумя или тремя элементами, причем манипуляции с элементами 7 в режиме приема могут осуществляться в цифровом виде, без потери времени на новую генерацию упругого импульса.

Таким образом, РПЭ не являются, как правило, фазированными решетками в их классическом виде, но могут при необходимости выполнять некоторые их функции.

Кроме того, указанная конфигурация решеток 3 позволяет снизить требования к фиксации рельса 1 относительно ультразвуковых преобразователей, и получить высокую стабильность контроля даже в случаях, когда рельс 1 в процессе контроля испытывает существенные смещения в плоскости, перпендикулярной его продольной оси.

Отсутствие высоких требований к фиксации рельса 1 как правило позволяет «отвязать» РПЭ, как элементы акустической системы, от объекта контроля, установить их на заведомо безопасном расстоянии от движущего рельса, повысив тем самым эксплуатационную надежность оборудования ультразвукового контроля.

Цель достигается и за счет того, что установка дополнительно содержит измерительный модуль 11 (ИМ) с устройством 12 его вертикального перемещения, причем РПЭ-3 размещены внутри измерительного модуля 11. Это обеспечивает удобный сервис акустической системы.

Цель достигается и тем, что описываемое устройство дополнительно содержит устройство 13 для горизонтального перемещения 11-ИМ в направлении, перпендикулярном продольной оси рельса 1. Эта функция позволяет отслеживать горизонтальные смещения рельса 1 в процессе ультразвукового контроля.

Достижению цели способствует и то, что заявляемое устройство дополнительно содержит как минимум два калибровочных блока 14, находящихся внутри локально-иммерсионной ванны 15-ЛИВ, и служащих для верификации и калибровки дефектоскопического оборудования, осуществляемых в промежутках между контролем рельсов. Указанное новшество позволяет верифицировать и даже калибровать дефектоскопические каналы в паузах, когда контроль одного рельса завершен, а следующий рельс еще не вошел в зону контроля.

Цель достигается так же и тем, что установка дополнительно содержит станцию калибровки 16, вынесенную из зоны транспортировки рельса 1, а также набор фрагментов 17 рельсов, оснащенных искусственными несплошностями, причем станция калибровки 16 содержит калибровочную локально-иммерсионную ванну (ЛИВ)-18, устройство 19 фиксации фрагментов 17 рельсов и устройство 20 их перемещения в процессе калибровки. Это устройство позволяет вести калибровку и верификацию дефектоскопических каналов вне линии, причем на рабочей скорости. При этом длина калибровочных образцов существенно меньше тех образцов, которые могут транспортироваться по рольгангу 21. Тем самым существенно уменьшается общий вес и объем образцов, что упрощает транспортную логистику и площадь стеллажей для их хранения.

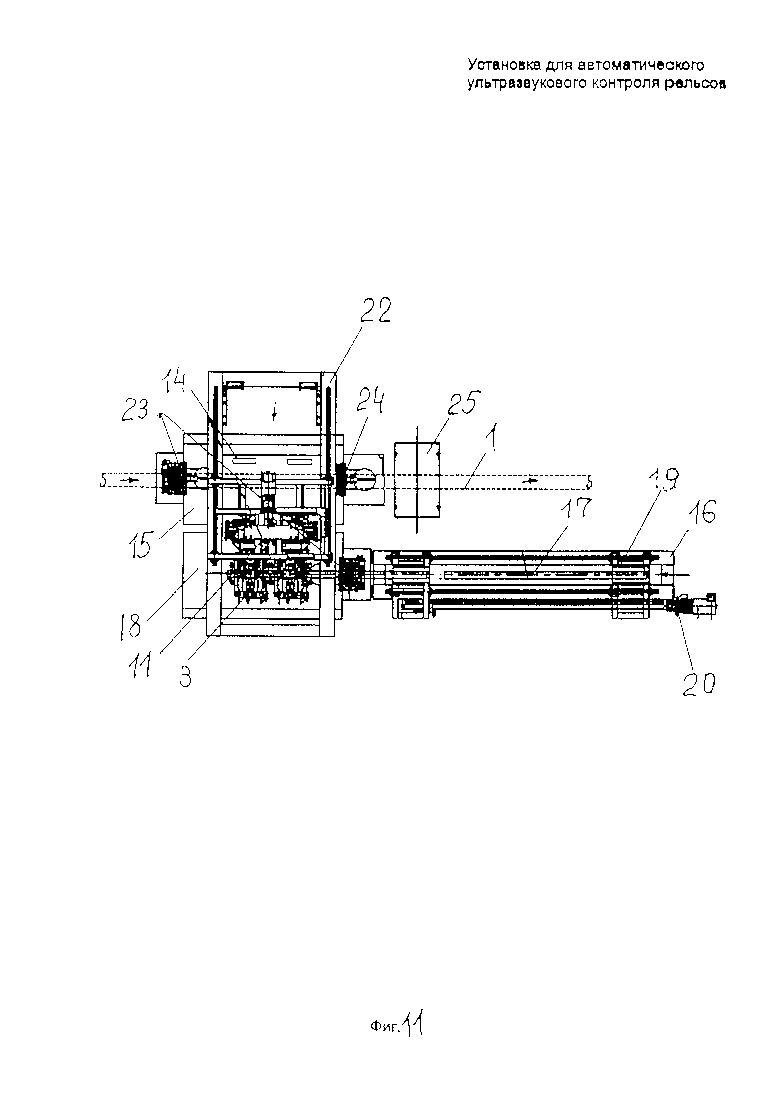

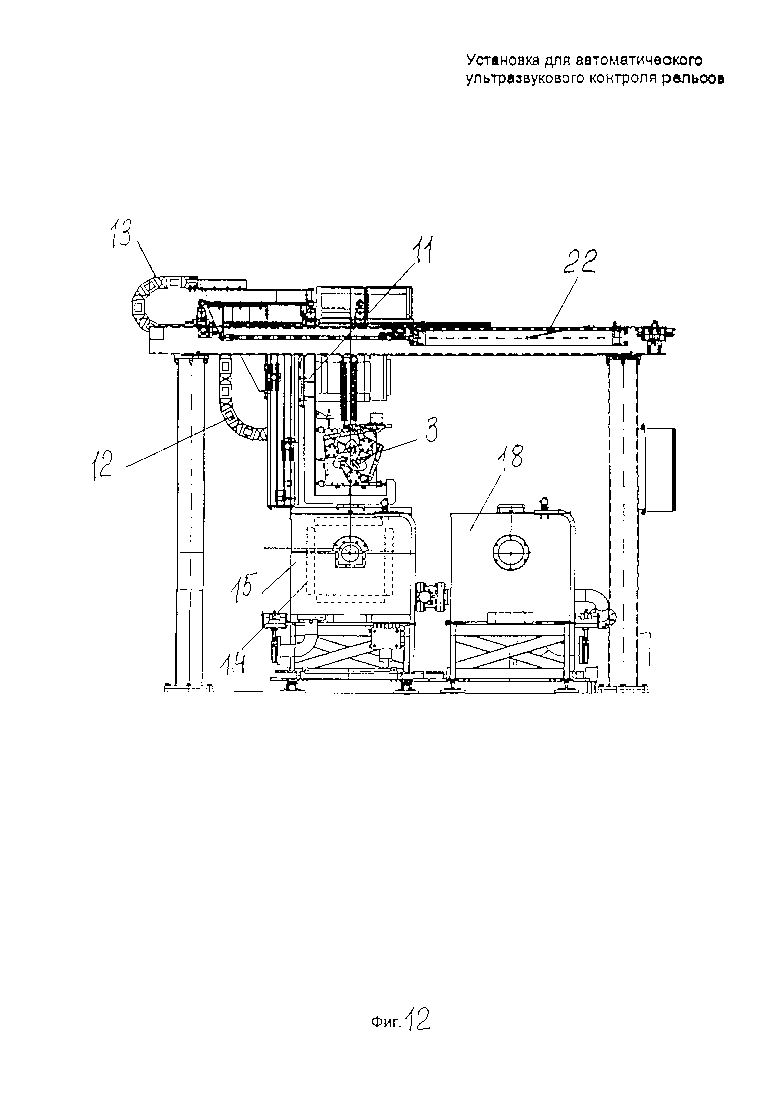

Пример устройства, являющегося объектом настоящего изобретения, приведен на Фиг. 11. и Фиг. 12.

На этих рисунках применены следующие обозначения:

измерительный модуль 11, комплект РПЭ-3, локально-иммерсионная ванна 15 локально-иммерсионной ванны, портал-22, входные уплотнительные устройства 23, выходное уплотнительное устройство 24, калибровочная ванна 18, станция автоматической калибровки 16, устройство перемещения 20, устройство 19 фиксации фрагментов 17 рельсов 1, фрагменты 16 рельсов 1 для калибровки, калибровочные блоки 14, устройство 25 маркировки дефектных участков, рельс 1.

Устройство работает следующим образом.

Стадия дефектоскопии.

Контролируемый рельс 1 транспортируется в зону контроля. При движении рельс 1 сначала входит в входное уплотнительное устройство 23 локальной иммерсионной ванны 15, затем в измерительный модуль 11 с комплектом РПЭ 3; при этом осуществляется непрерывный ультразвуковой контроль рельса 1. Проконтролированный рельс 1 выходит с противоположной стороны локальной иммерсионной ванны 15 через выходное уплотнительное устройство 24. Обнаруженные несплошности в проконтролированном рельсе 1 маркируются с помощью устройства 25 маркировки дефектных участков. В промежутках между контролем рельсов 1 каналы РПЭ-3 излучают и принимают упругие импульсы, которые отражаются от поверхностей калибровочных блоков 14 и возвращаются обратно к РПЭ-3, формируя опорные (калибровочные и/или верификационные) сигналы, по амплитуде и форме которых судят об исправности дефектоскопических каналов.

Стадия калибровки.

В процессе автоматической калибровки измерительный модуль 11 перемещается по порталу 22 из положения «работа» в положение «калибровка/обслуживание». Перемещение измерительного модуля 11 происходит в направлении, перпендикулярном главной оси рельса 1.

Для калибровки используются фрагменты 17 рельсов 1, которые зажимаются в устройстве фиксации калибровочной станции 19. В процессе калибровки фрагмент рельса 1 последовательно вводится устройством перемещения 20 сначала во входное уплотнительное устройство 23 калибровочной ванны 18, а затем в измерительный модуль 11 с комплектом РПЭ-3. В процессе калибровки каждый канал электронно-акустического тракта настраивается индивидуально, опираясь на сигналы принятые от искусственных несплошностей, предварительно выполненных во фрагментах рельсов.

Техническим результатом изобретения является повышение надежности и безопасности ультразвукового контроля рельсов, сокращение времени на перенастройку оборудования на другой типоразмер, снижение негативного влияния «человеческого фактора», сокращение габаритов и веса образцов для калибровки.

Источники информации:

[1] Патент №2227911 - Способ многоканального ультразвукового контроля рельсов. Авторы Веревкин А.Ю., Марков А.А., Шилов М.Н., Шпагин Д.А.

[2] Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. Санкт-Петербург, Образование - культура, 1999, 235 с.

[3] М. Ph Papaelias, С. Roberts, and С.L. Davis, "A Review on Non-Destructive Evaluation of Rails: State-of-the-Art and Future Development", Proc. Inst. Mech. Eng., Part F: Journal of Rail and Rapid Transit, 222, pp. 367-384 (2008).

[4] D. Utrata and R. Clark, "Groundwork For Rail Flaw Detection Using Ultrasonic Phased Array Inspection, in Review of Progress in Quantitative Nondestructive Evaluation", 22,657, edited by D.O. Thompson and D.E. Chimenti, American Institute of Physics, Melville, NY, 2003, pp. 799-805.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1136072A1 |

| ЛОКАЛЬНАЯ ИММЕРСИОННАЯ ВАННА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2016 |

|

RU2640450C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2650358C2 |

| Способ ультразвукового исследования твёрдых материалов и устройство для его осуществления | 2019 |

|

RU2725107C1 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Способ поверки ультразвукового дефектоскопа и приспособление для его реализации | 2018 |

|

RU2680676C1 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

| Устройство для ультразвукового контроля круглого проката и труб | 2017 |

|

RU2655048C1 |

Данное устройство имеет отношение к области ультразвукового контроля материалов из металла и предназначено для контроля рельсов, прутков, квадратной заготовки и труб. Технический эффект, заключающийся в повышении надёжности и безопасности ультразвукового контроля рельсов, сокращении времени на перенастройку оборудования на другой типоразмер, снижении негативного влияния «человеческого фактора», сокращении габаритов и веса образцов для калибровки, достигается за счёт того, что установка для ультразвукового контроля рельсов, включает в себя набор ультразвуковых преобразователей (УП), и соединённую с ним дефектоскопическую электронику, устройство маркировки дефектных участков, систему подачи и циркуляции контактной жидкости, локально-иммерсионную ванну (ЛИВ), содержащую входное и выходные устройства, а также как минимум два комплекта быстросъёмных уплотнительных устройств, согласованных с формой рельса, и предназначенных для предотвращения невосполнимых потерь воды из ЛИВ, причём набор ультразвуковых преобразователей (УП) представляет собой как минимум две многоканальные решётки пьезоэлектрических элементов (РПЭ), которые физически представляют собой многоканальные линейные решётки пьезоэлементов (секции), которые расположены с четырёх сторон сечения рельса, а дефектоскопическая электроника дополнительно содержит программно-аппаратный модуль, позволяющий электронным образом активировать или деактивировать определённые участки решётки, создавая распределение и форму акустического поля в ЛИВ, которые соответствую типу рельса, подлежащего ультразвуковому контролю. 3 з.п. ф-лы, 12 ил.

1. Установка для ультразвукового контроля рельсов, включающая набор ультразвуковых преобразователей и соединенную с ним дефектоскопическую электронику, систему подачи и циркуляции контактной жидкости, локально-иммерсионную ванну, содержащую входное и выходное запирающие устройства, а также как минимум два комплекта быстросъёмных уплотнительных устройств, согласованных с формой рельса, и предназначенных для предотвращения невосполнимых потерь воды из локально-иммерсионной ванны, набор ультразвуковых преобразователей представляет собой как минимум две многоканальные решетки из пьезоэлектрических элементов (РПЭ), отличающаяся тем, что дефектоскопическая электроника дополнительно содержит программно-аппаратный модуль, позволяющий электронным образом активировать или деактивировать определенные участки решетки, создавая распределение и форму акустического поля в иммерсионной ванне, которое соответствует типу рельса, подлежащего ультразвуковому контролю, причем РПЭ физически представляют собой линейные решетки пьезоэлементов (секции), которые расположены, например, с четырех сторон сечения рельса, ширина каждого пьезоэлемента должна выбираться из условия: Н≤λ/sinβ, где λ - длина ультразвуковой волны в иммерсионной жидкости, β - максимальный угол, лежащий в плоскости, перпендикулярной продольной оси рельса, и образованный акустической осью элемента и нормалью к поверхности рельса, которая находится в зоне ответственности соответствующей РПЭ, а расстояние r между центрами элементов должно удовлетворять условию: r≤λR/H, где R - минимальное расстояние между активными элементами и рельсом; Н - ширина пьезоэлемента, для которого проверяется это условие; λ - длина ультразвуковой волны в иммерсионной жидкости.

2. Установка для ультразвукового контроля рельсов по п. 1 дополнительно содержит устройство для горизонтального перемещения ИМ в направлении, перпендикулярном продольной оси рельса.

3. Установка для ультразвукового контроля рельсов по п.1 дополнительно содержит как минимум два калибровачных блока, находящихся внутри ЛИВ, служащих для верификации и калибровки дефектоскопического оборудования, осуществляемых в промежутках между контролем рельсов, что позволяет верифицировать и даже калибровать дефектоскопические каналы в паузах, когда контроль одного рельса завершён, а следующий рельс ещё не вошел в зону контроля.

4. Установка для ультразвукового контроля рельсов по п.1, дополнительно содержит станцию калибровки, вынесенную из зоны транспортировки рельса, а также набор фрагментов рельсов, оснащенных искусственными несплошностями причем станция калибровки содержит локально-имерсионную ванну, устройство фиксации фрагментов рельсов и устройство их перемещения в процессе калибровки, что позволяет вести калибровку и верификацию дефектоскопических каналов вне линии, причем на рабочей скорости, при этом длина калибровочных образцов существенно меньше тех образцов, которые могут транспортироваться по рольгангу, что существенно уменьшает общий вес и объем образцов и упрощает транспортную логистику и площадь стеллажей для их хранения.

| Иммерсионное устройство для ультразвукового контроля загрязненности металла рельсов неметаллическими включениями | 1981 |

|

SU1012125A1 |

| Способ получения дипиридилгунидина и его производных | 1933 |

|

SU38148A1 |

| СБОРНИК НАУЧНЫХ ТРУДОВ "КОСМИЧЕСКОЕ ПРИБОРОСТРОЕНИЕ" (ФГАОУ ВО "ТПУ"), 8.04.2015 - 10.04.2015 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ УЛЬТРАЗВУКОВЫХ УСТРОЙСТВ, ВКЛЮЧАЯ МНОЖЕСТВО АНТЕННЫХ РЕШЕТОК ПРЕОБРАЗОВАТЕЛЯ ИЗОБРАЖЕНИЯ | 2008 |

|

RU2475891C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2002 |

|

RU2227911C1 |

Авторы

Даты

2019-06-28—Публикация

2017-08-11—Подача