Область техники

Настоящее изобретение в некоторых вариантах своего осуществления относится к утилизации отходов, в частности, помимо прочего, к способам и системам сортировки и/или переработки отходов и полученному в результате переработанному материалу.

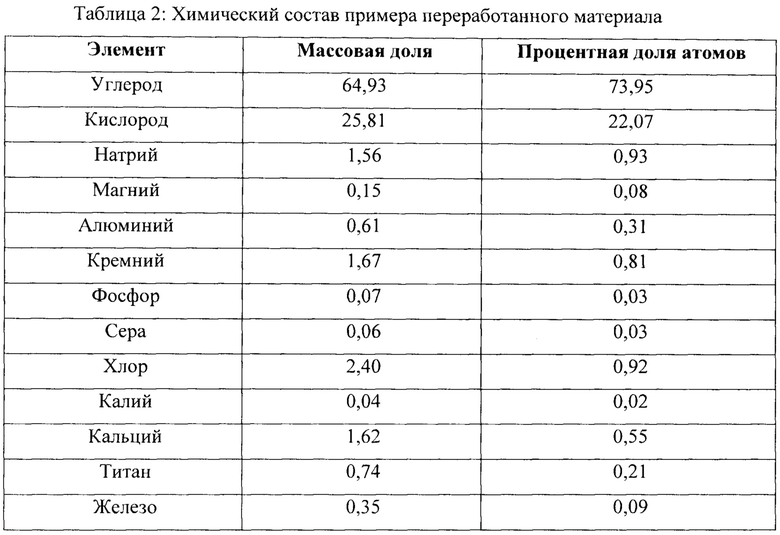

Уровень техники

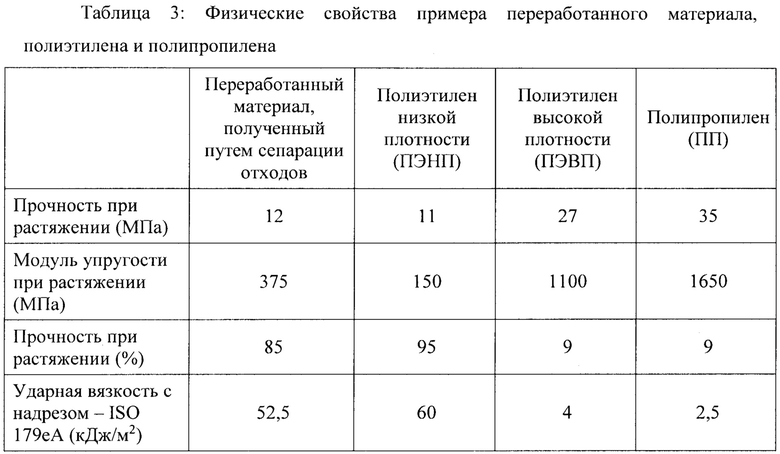

Самым распространенным способом утилизации отходов является их захоронение на свалках. Однако этот способ может оказаться неприемлемым по экологическим соображениям или из-за высокой стоимости земли.

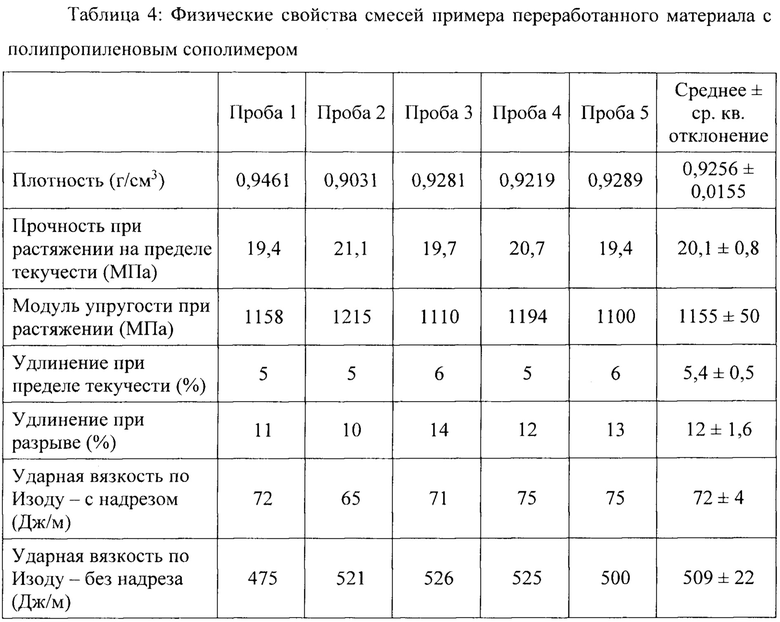

Стандартная утилизация отходов обычно требует их разделения на материалы разных категорий и переработку или утилизацию отдельных категорий отходов по отдельности.

Альтернативой стандартной утилизации служит получение топлива из твердых бытовых отходов (топлива из ТБО) путем измельчения и обезвоживания твердых отходов с последующим сжиганием полученного топлива из ТБО в энергетических установках.

В патенте США №6,017,475 описан процесс превращения бытовых отходов в полезные побочные продукты путем формирования агрегата отходов, необязательного удаления жидкости из этого агрегата и нагрева агрегата под давлением для получения пульпы. В этом патенте также описана система, содержащая измельчитель для превращения бытовых отходов в агрегат, а также гидролизер для расщепления агрегата, оставшегося после удаления жидкости, с целью получения пульпы. В ходе технологического процесса лигноцеллюлоза, содержащаяся в отходах, подвергается гидролизу для получения агрегата целлюлозной пульпы со следовым количеством металлов и пластмасс. В этом патенте дополнительно описано, как агрегат целлюлозной пульпы может быть разделен на чистую целлюлозу и остаток, содержащий неорганические материалы.

В патенте США №7,497,335 описано «гидрогравитационное» разделение твердого исходного сырья с многодоменной структурой для получения частиц каждого по существу одиночного домена; при этом частицы каждого типа обладают разной плотностью. Частицы суспендируются с получением текучей среды, пригодной для осуществления двоичного разделения смеси частиц на поток с более высоким средним удельным весом и поток с более низким средним удельным весом.

В международной заявке на патент с номером публикации WO 2006/035441 описан способ инкапсулирования частиц отходов расплавленной пластмассой при нагреве и перемешивании.

В международной заявке на патент с номером публикации WO 2010/082202 описан композиционный материал, получаемый путем высушивания отходов и нагревания высушенных отходов с их одновременным перемешиванием под воздействием сдвигающих усилий. Этот композиционный материал обладает термопластическими свойствами, и он перерабатывается для получения полезных готовых изделий.

Дополнительные предпосылки создания изобретения содержатся в международных заявках на патенты с номерами публикаций WO 2005/077630, WO 2005/092708 и WO 2006/079842; европейском патенте №1711323; патенте KR 2003/0014929; патентах США №3,850,771, №4,013,616, №4,772,430, №4,968,463, №5,217,655, №6,017,475, №6,253,527 и №6,423,254; и заявках на выдачу патентов США с номерами публикаций 2004/0080072 и 2004/0080072.

Сущность изобретения

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложен способ переработки отходов с целью получения недисперсного переработанного материала.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ включает выполнение следующий стадий:

удаления, по меньшей мере, части неорганических материалов, содержащихся в отходах, с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов органического материала;

подготовку исходного сырья с содержанием воды, по меньшей мере, 15 весовых процентов; при этом, по меньшей мере, 50 весовых процентов сухой массы исходного сырья приходится на отсортированный материал;

перемешивания исходного сырья под действием сдвигающих усилий; и

нагрева исходного сырья с целью получения вследствие этого недисперсного переработанного материала.

Согласно некоторым вариантам осуществления настоящего изобретения стадия удаления включает разделение материалов по их удельному весу; при этом разделение включает соединение отходов с жидкостью, выбранной таким образом, чтобы в ней тонула, по меньшей мере, часть неорганических материалов; а

исходное сырье подвергается перемешиванию и нагреву без сушки.

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложен способ сортировки отходов; при этом указанный способ включает:

разделение материалов, содержащихся в отходах, по их удельному весу; при этом разделение включает соединение отходов с жидкостью на водной основе, выбранной таким образом, чтобы в ней тонула часть отходов с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов материала с удельным весом, лежащим в пределах заданного диапазона.

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложен полимерный материал, который может быть получен способом переработки отходов, описанным в настоящем документе.

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложено готовое изделие, полученное из полимерного материала, описанного в настоящем документе.

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложено использовать отходы для производства готового изделия, описанного в настоящем документе.

Согласно одному из аспектов некоторых вариантов осуществления настоящего изобретения предложена система переработки отходов с целью получения недисперсного переработанного материала.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система содержит следующие элементы:

сепаратор, выполненный с возможностью удаления, по меньшей мере, части неорганических материалов из отходов путем разделения материалов, содержащихся в отходах, по их удельному весу; при этом указанный сепаратор содержит жидкость, выбранную таким образом, чтобы в ней тонула, по меньшей мере, часть неорганических материалов с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов органического материала;

устройство для перемешивания исходного сырья под действием сдвигающих усилий; при этом указанное устройство характеризуется наличием первой зоны перемешивания и второй зоны перемешивания, каждая из которых выполнена с возможностью, позволяющей подвергать отходы нагреву независимо от другой; и

первый газоотводный патрубок и второй газоотводный патрубок, каждый из которых выполнен с возможностью удаления газов, выделяемых из устройства во время перемешивания и нагрева; при этом

указанная система выполнена с возможностью подачи в указанное устройство исходного сырья с отсортированным материалом, содержание воды в котором составляет, по меньшей мере, по меньшей мере, 15 весовых процентов; а

указанное устройство выполнено с возможностью перемешивания исходного сырья в первой зоне перемешивания и удаления газов через первый газоотводный патрубок с последующим перемешиванием исходного сырья во второй зоне перемешивания и удалением газов через второй газоотводный патрубок с целью получения вследствие этого переработанного материала; при этом исходное сырье подвергается перемешиванию и нагреву без сушки.

Согласно некоторым вариантам осуществления настоящего изобретения предложена система сортировки отходов.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система содержит:

сепаратор, выполненный с возможностью разделения материалов, содержащихся в отходах, по удельному весу; при этом сепаратор содержит жидкость, выбранную таким образом, чтобы в ней тонула часть отходов с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов материала с удельным весом в пределах заданного диапазона.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 90 весовых процентов сухой массы исходного сырья приходится на отсортированный материал.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 99 весовых процентов сухой массы исходного сырья приходится на отсортированный материал.

Согласно некоторым вариантам осуществления настоящего изобретения менее 10% объема недисперсного переработанного материала состоит из частиц объемом, по меньшей мере, 0,2 мм3.

Согласно некоторым вариантам осуществления настоящего изобретения разделение материалов по их удельному весу включает получение отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов материала с удельным весом в пределах заданного диапазона.

Согласно некоторым вариантам осуществления настоящего изобретения разделение материалов по их удельному весу дополнительно включает удаление из отходов, по меньшей мере, части полимера, выбранного из группы полимеров, содержащей термоотверждающийся полимер и синтетический полимер с температурой плавления, по меньшей мере, 250°С с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов органического материала, отличного от термоотверждающегося полимера и синтетического полимера с температурой плавления, по меньшей мере, 250°С.

Согласно некоторым вариантам осуществления настоящего изобретения содержание воды в исходном сырье составляет, по меньшей мере, 40 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения содержание воды в исходном сырье варьируется в пределах 50-70 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 70 весовых процентов сухой массы исходного сырья приходится на лигноцеллюлозу.

Согласно некоторым вариантам осуществления настоящего изобретения не более 95 весовых процентов сухой массы исходного сырья приходится на лигноцеллюлозу.

Согласно некоторым вариантам осуществления настоящего изобретения не более 5 весовых процентов сухой массы исходного сырья приходится на неорганический материал.

Согласно некоторым вариантам осуществления настоящего изобретения от 15 до 30 весовых процентов сухой массы исходного сырья приходится на синтетические полимеры.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 50 весовых процентов синтетических полимеров в исходном сырье приходится на полиолефины.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, один весовой процент сухой массы исходного сырья приходится на неорганические соли.

Согласно некоторым вариантам осуществления настоящего изобретения перемешивание и нагрев осуществляются до тех пор, пока содержание воды в переработанном материале не составит менее одного весового процента.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает соединение отходов или отсортированного материала с кислотным веществом с целью получения вследствие этого исходного сырья.

Согласно некоторым вариантам осуществления настоящего изобретения кислотное вещество представляет собой хлористоводородную кислоту.

Согласно некоторым вариантам осуществления настоящего изобретения кислотное вещество представляет собой водный раствор, характеризующийся величиной рН менее 4.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает перемешивание отсортированного материала с дополнительным материалом для получения вследствие этого исходного сырья.

Согласно некоторым вариантам осуществления настоящего изобретения дополнительный материал содержит углеводы, по меньшей мере, одного вида.

Согласно некоторым вариантам осуществления настоящего изобретения переработанный материал представляет собой полимерный материал.

Согласно некоторым вариантам осуществления настоящего изобретения концентрация углерода в переработанном материале составляет, по меньшей мере, 55 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения концентрация кислорода в переработанном материале составляет, по меньшей мере, 20 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация углерода и кислорода в переработанном материале составляет, по меньшей мере, 80 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация углерода, водорода и кислорода в переработанном материале составляет, по меньшей мере, 90 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация атомов углерода, водорода, кислорода, азота, щелочных металлов и галогенов в переработанном материале составляет, по меньшей мере, 93 весовых процента.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 95 процентов атомов не водорода в переработанном материале являются атомы углерода и кислорода.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 97 процентов атомов не водорода в переработанном материале приходится на атомы углерода, кислорода, азота, щелочных металлов и галогенов.

Согласно некоторым вариантам осуществления настоящего изобретения молярная концентрация щелочных металлов в переработанном материале, по меньшей мере, на 50% выше, чем молярная концентрация щелочных металлов в сухой массе переработанного материала.

Согласно некоторым вариантам осуществления настоящего изобретения молярная концентрация галогенов в переработанном материале, по меньшей мере, на 50% выше, чем концентрация галогенов в сухой массе переработанного материала.

Согласно некоторым вариантам осуществления настоящего изобретения отходы представляют собой измельченные отходы.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает измельчение отходов до их соединения с жидкостью.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает измельчение отсортированного материала после соединения отходов с жидкостью.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ включает соединение отходов с жидкостью на водной основе с целью получения вследствие этого частично отсортированного материала; и дополнительно включает стадию, на которой частично отсортированный материал подвергается, по меньшей мере, одному дополнительному циклу разделения материалов по их удельному весу; при этом разделение включает соединение частично отсортированного материала с дополнительной жидкостью с целью получения вследствие этого отсортированного материала.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает измельчение отсортированного материала после соединения частично отсортированного материала с дополнительной жидкостью.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, один дополнительный цикл разделения материалов по их удельному весу из множества таких циклов, состоящего, по меньшей мере, из одного такого цикла, включает удаление материала, который опустился в дополнительную жидкость.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, один дополнительный цикл разделения материалов по их удельному весу из множества таких циклов, состоящего, по меньшей мере, из одного такого цикла, включает удаление материала, который плавает в дополнительной жидкости.

Согласно некоторым вариантам осуществления настоящего изобретения предложенный способ дополнительно включает отделение, по меньшей мере, части масел от отсортированного материала.

Согласно некоторым вариантам осуществления настоящего изобретения полимерный материал, описанный в настоящем документе, представляет собой термопластичный полимерный материал.

Согласно некоторым вариантам осуществления настоящего изобретения полимерный материал, описанный в настоящем документе, характеризуется плотностью менее 1,2 г/см3.

Согласно некоторым вариантам осуществления настоящего изобретения концентрация углерода в полимерном материале составляет, по меньшей мере, 55 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения концентрация кислорода в полимерном материале составляет, по меньшей мере, 20 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация углерода и кислорода в полимерном материале составляет, по меньшей мере, 80 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация углерода, водорода и кислорода в полимерном материале составляет, по меньшей мере, 90 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения общая концентрация атомов углерода, водорода, кислорода, азота, щелочных металлов и галогенов в полимерном материале составляет, по меньшей мере, 93 весовых процента.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 95 процентов атомов не водорода в полимерном материале являются атомами углерода и кислорода.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, 97 процентов атомов не водорода в полимерном материале являются атомами углерода, кислорода, азота, щелочных металлов и галогенов.

Согласно некоторым вариантам осуществления настоящего изобретения молярная концентрация щелочных металлов в полимерном материале, по меньшей мере, на 50% выше, чем молярная концентрация щелочных металлов в сухой массе отходов.

Согласно некоторым вариантам осуществления настоящего изобретения молярная концентрация галогенов в полимерном материале, по меньшей мере, на 50% выше, чем молярная концентрация галогенов в сухой массе отходов.

Согласно некоторым вариантам осуществления настоящего изобретения индекс текучести расплава полимерного материала составляет, по меньшей мере, один грамм в течение 10 минут при температуре 190°С.

Согласно некоторым вариантам осуществления настоящего изобретения готовое изделие состоит из двух материалов, склеенных и/или соединенных друг с другом; при этом, по меньшей мере, один из материалов представляет собой полимерный материал, описанный в настоящем документе.

Согласно некоторым вариантам осуществления настоящего изобретения, по меньшей мере, один из двух и более материалов готового изделия представляет собой пластмассу.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система содержит, по меньшей мере, один сепаратор, выполненный с возможностью разделения материалов, содержащихся в отходах, по их удельному весу; при этом, по меньшей мере, один сепаратор выполнен с возможностью получения отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов материала, удельный вес которого лежит в пределах заданного диапазона.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система выполнена с возможностью удаления из отходов, по меньшей мере, части полимера, выбранного из группы полимеров, состоящей из термоотверждающегося полимера и синтетического полимера с температурой плавления, по меньшей мере, 250°С с целью получения вследствие этого отсортированного материала, содержащего, по меньшей мере, 90 весовых процентов органического материала, отличного от термоотверждающегося полимера и синтетического полимера с температурой плавления, по меньшей мере, 250°С.

Согласно некоторым вариантам осуществления настоящего изобретения первая зона перемешивания и вторая зона перемешивания выполнены с возможностью нагрева исходного сырья независимо друг от друга при температуре в диапазоне 90-230°С.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит датчик для определения содержания воды в материале в устройстве, описанном в настоящем документе.

Согласно некоторым вариантам осуществления настоящего изобретения устройство содержит шнек, обеспечивающий перемешивание.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система выполнена с возможностью соединения отходов или отсортированного материала с кислотным веществом.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система выполнена с возможностью смешивания отсортированного материала и/или переработанного материала с дополнительным материалом.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит измельчитель, выполненный с возможностью измельчения отходов до их соединения с жидкостью.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит измельчитель, выполненный с возможностью измельчения отсортированного материала после соединения отходов с жидкостью.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит блок контроля, осуществляющий непрерывное измерение удельного веса жидкости в сепараторе; при этом система выполнена с возможностью настройки удельного веса жидкости в сепараторе на заданную величину.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система содержит первый сепаратор, выполненный с возможностью разделения материалов по их удельному весу с целью получения вследствие этого частично отсортированного материала; и, по меньшей мере, один дополнительный сепаратор, выполненный с возможностью, позволяющей подвергнуть частично отсортированный материал, по меньшей мере, одному дополнительному циклу разделения материалов по их удельному весу; при этом дополнительный сепаратор содержит дополнительную жидкость, выбранную таким образом, чтобы в нее могла опуститься часть частично отсортированного материала.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит измельчитель, выполненный с возможностью измельчения отсортированного материала после соединения частично отсортированного материала с дополнительной жидкостью в дополнительном сепараторе.

Согласно некоторым вариантам осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,05.

Согласно некоторым вариантам осуществления настоящего изобретения жидкость представляет собой водно-солевой раствор.

Согласно некоторым вариантам осуществления настоящего изобретения соль представляет собой хлорид натрия.

Согласно некоторым вариантам осуществления настоящего изобретения концентрация соли в водно-солевом растворе составляет, по меньшей мере, 10 весовых процентов.

Согласно некоторым вариантам осуществления настоящего изобретения содержание воды в переработанном материале составляет менее одного весового процента.

Согласно некоторым вариантам осуществления настоящего изобретения заданный диапазон не превышает 1,25.

Согласно некоторым вариантам осуществления настоящего изобретения предложенная система дополнительно содержит, по меньшей мере, одно устройство, выполненное с возможностью отделения масел от указанной жидкости.

Варианты осуществления настоящего изобретения включают в себя любые сочетания любых вариантов осуществления настоящего изобретения, описанных в настоящем документе, если не указано иное.

Если не указано иное, все технические и/или научные термины, используемые в настоящем документе, имеют одинаковое общепринятое значение, известное специалистам в области техники, к которой относится настоящее изобретение. Ниже раскрыты иллюстративные способы и/или материалы, хотя на практике или при испытании вариантов осуществления настоящего изобретения могут быть использованы способы и материалы, аналогичные или идентичные тем, которые описаны в настоящем документе. В случае противоречий приоритет имеет заявка на изобретение, включая определения. Кроме того, материалы, способы и примеры носят исключительно иллюстративный характер и, как предполагается, не обязательно имеют ограничительный характер.

Краткое описание чертежей

Некоторые варианты осуществления заявленного изобретения представлены в настоящем документе исключительно для примера и описаны в привязке к прилагаемым чертежам. На конкретном примере нижеследующих детализированных чертежей подчеркивается, что показанные характерные особенности представлены лишь для примера и в целях наглядного представлении вариантов осуществления настоящего изобретения. В этой связи описание в сочетании с чертежами дает специалистам в данной области техники четкое понимание того, варианты осуществления настоящего изобретения могут быть реализованы на практике.

На прилагаемых чертежах показаны фигуры, где:

На фиг. 1 представлена блок-схема, иллюстрирующая способ разделения отходов согласно некоторым вариантам осуществления настоящего изобретения;

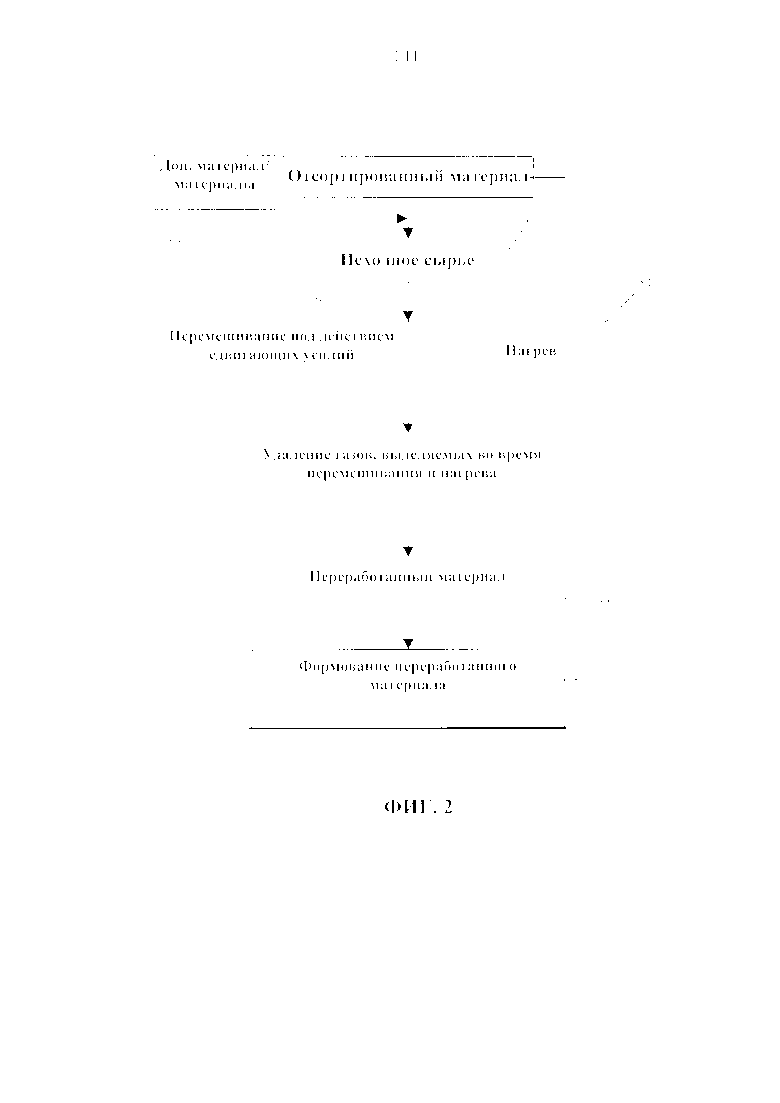

На фиг. 2 представлена блок-схема, иллюстрирующая способ переработки отсортированных отходов согласно некоторым вариантам осуществления настоящего изобретения;

На фиг. 3 показана схема, иллюстрирующая систему разделения и переработки отходов согласно некоторым вариантам осуществления настоящего изобретения;

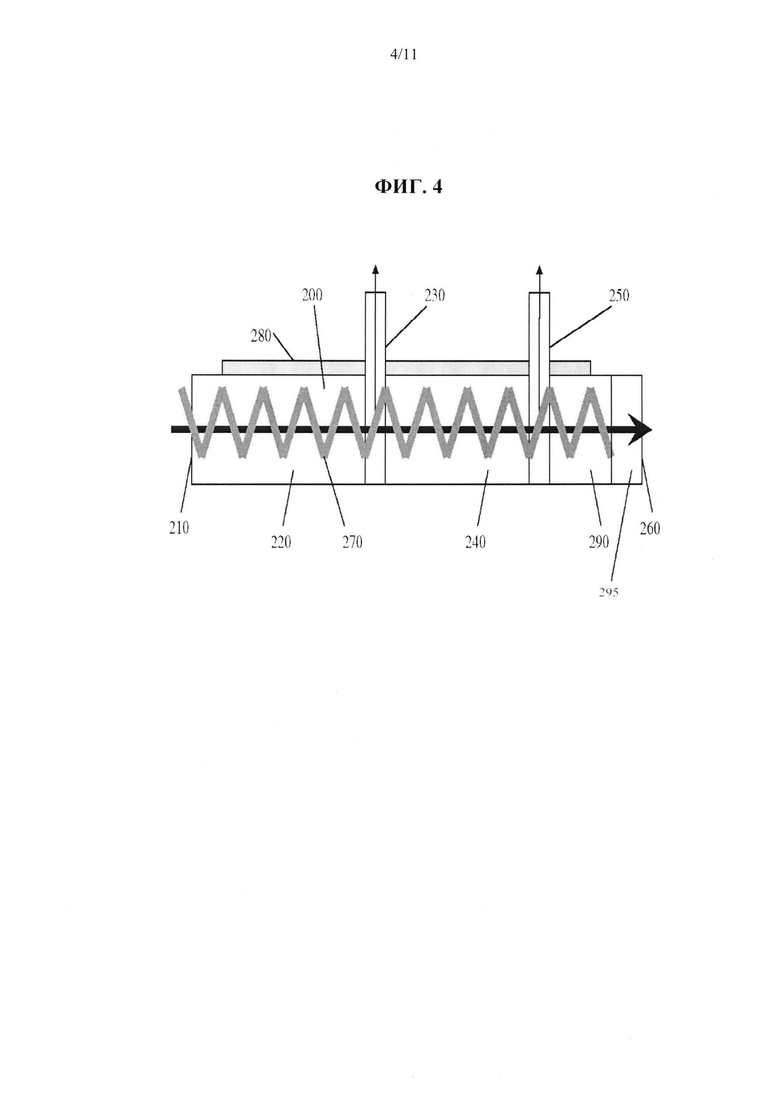

На фиг. 4 показана схема, иллюстрирующая систему переработки отходов согласно некоторым вариантам осуществления настоящего изобретения (крупная стрелка указывает направление движения отходов; стрелки меньшего размера указывают направление движения выделяемых газов);

На фиг. 5А и 5В показаны изображения цилиндрического образца экструдированного материала согласно некоторым вариантам осуществления настоящего изобретения (вид сбоку на фиг. 5А; поперечное сечение на фиг. 5В; диаметр образца составляет около 10 см);

На фиг. 6 показан графин зависимости теплового потока от температуры во время калориметрического сканирования (со скоростью 10°С в минуту) переработанного материала согласно некоторым вариантам осуществления настоящего изобретения, а также от температуры наблюдаемых фазовых переходов (отображаемых вершинами кривой) и теплоты фазовых переходов;

На фиг. 7 показана инфракрасная область спектра переработанного материала, полученного из отходов с разделением (зеленый цвет) и без разделения (синий цвет) отходов согласно некоторым вариантам осуществления настоящего изобретения;

На фиг. 8 показан график, отображающий спектр электронного парамагнитного резонанса (ЭПР) переработанного материала согласно некоторым вариантам осуществления настоящего изобретения, в том числе вершины со значениями g1, g2 и g3; также показано расположение вершин, отображающих значение g=2,0 (характерное для углеродного радикала) и значение g=3,4 (характерное для целлюлозы);

На фиг. 9А и 9В показаны области спектра ЯМР (ядерного магнитного резонанса) (в разных масштабах по оси Y) переработанного материала согласно некоторым вариантам осуществления настоящего изобретения;

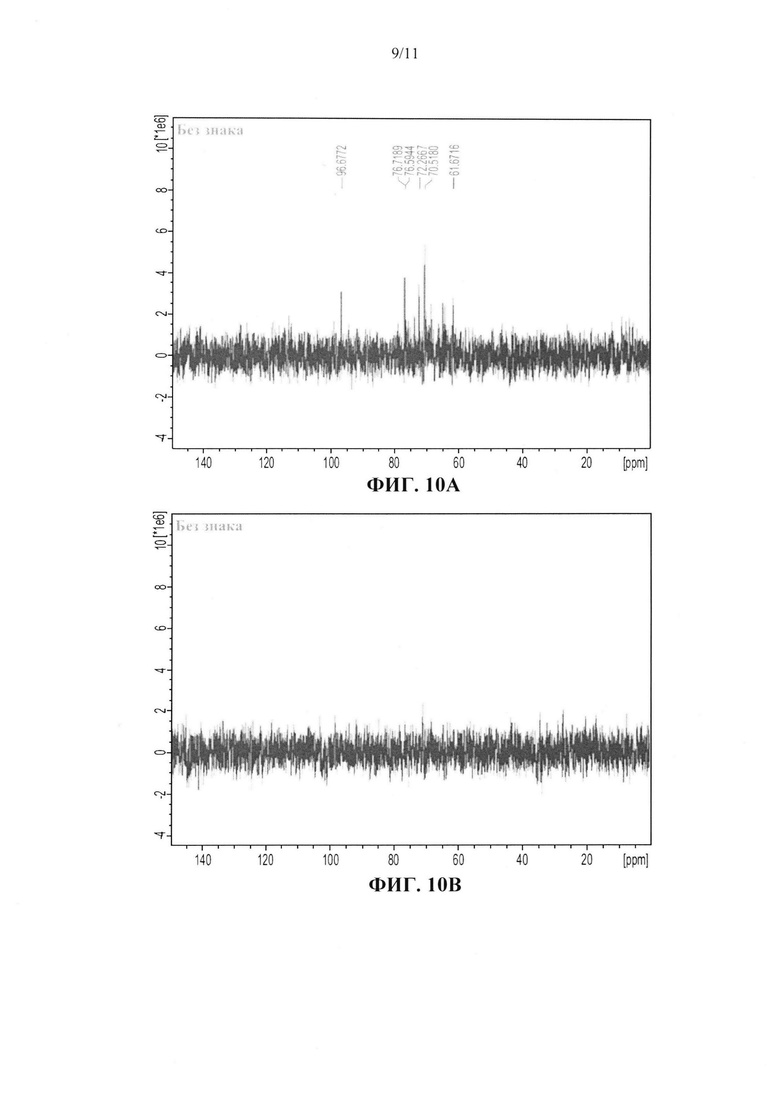

На фиг. 10А и 10В показаны спектры ЯМР фильтрата водного раствора морской соли (около 20 весовых процентов) (фиг. 10А) и пресной воды (фиг. 10В); при этом каждый фильтрат получается после трех часов выдерживания в термостате с биомассой растений;

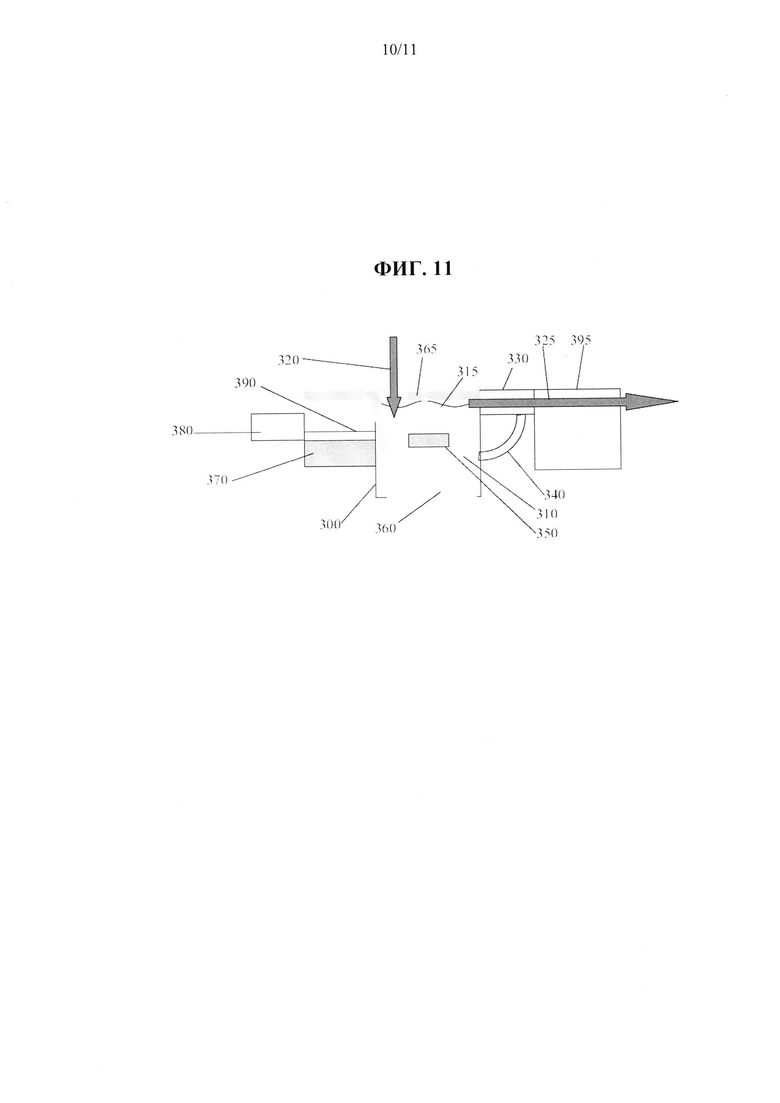

На фиг. 11 показана схема, иллюстрирующая систему разделения отходов согласно некоторым вариантам осуществления настоящего изобретения; а

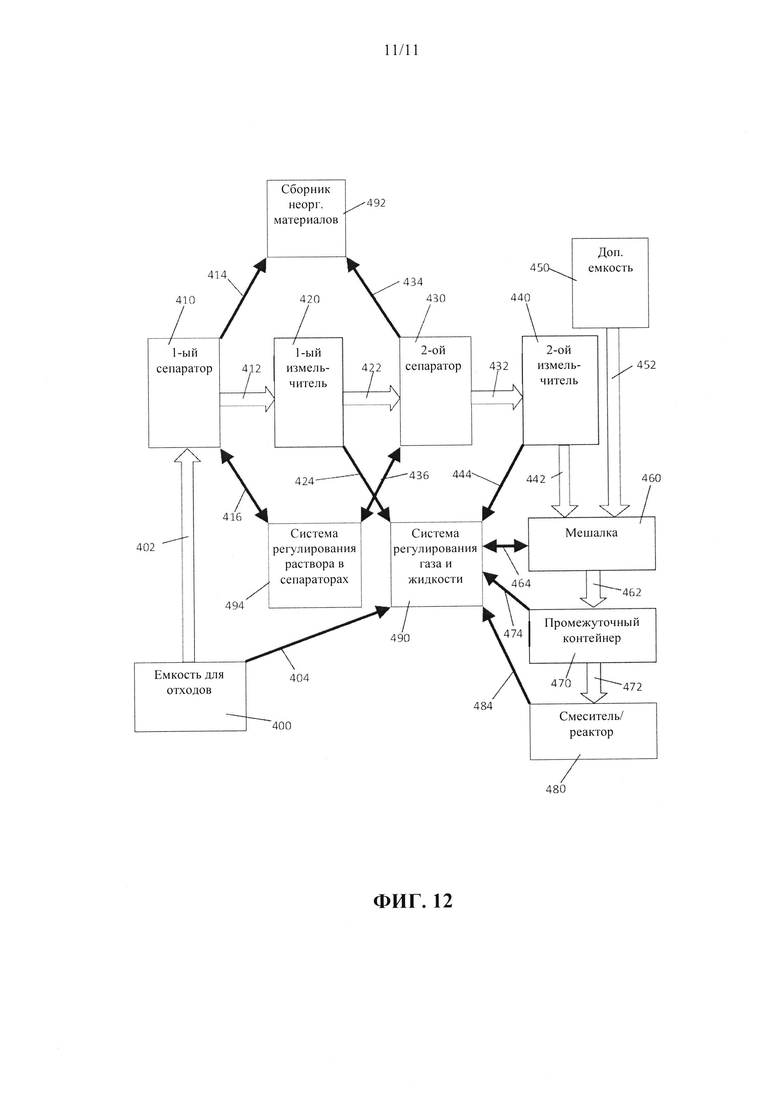

На фиг. 12 показана схема, иллюстрирующая систему разделения и переработки отходов согласно некоторым вариантам осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение в некоторых вариантах своего осуществления относится к утилизации отходов, в частности, помимо прочего, к способам и системам сортировки и/или переработки отходов и полученному в результате переработанному материалу.

Перед подробным раскрытием, по меньшей мере, одного варианта осуществления настоящего изобретения следует понять, что заявленное изобретение не ограничено в своем применении деталями конструкции и схемой расположения элементов и/или способами, раскрытыми в последующем описании и/или проиллюстрированными на чертежах и/или примерах. Настоящее изобретение может быть воплощено в других вариантах, или же осуществлено или реализовано на практике различными путями.

Настоящее изобретение выявило, что разделение материалов, содержащихся в отходах, по их удельному весу может быть использовано для получения эффективным и экономичным образом отсортированного материала, пригодного для дальнейшей переработки без высушивания отсортированного материала. Настоящее изобретение дополнительно выявило, что разделение материалов по их удельному весу может благоприятным образом влиять, как на протекание технологического процесса, так и на параметры и свойства полученного в итоге переработанного материала. Например, соединение отходов (к примеру, несортированных отходов) с жидкостью, такой как водный раствор, может быть использовано для эффективного отделения некоторых материалов - в частности, неорганических материалов - от полученных отсортированных материалов и/или повышения содержания воды до уровня, пригодного для переработки. Более того, сепарация путем соединения отходов с жидкостью легко осуществима с использованием мокрых отходов (например, отходов, которые не были высушены), тогда как для других методик сепарации мокрые отходы служат препятствием, например, ввиду того, что в итоге фрагменты материалов разного типа слипаются друг с другом. Настоящее изобретение также демонстрирует, что переработанные отходы, полученные после сепарации по удельному весу, проявляют особые регулируемые свойства.

Теперь обратимся к чертежам. На фиг. 1 проиллюстрирован общий алгоритм сортировки отходов по их удельному весу согласно примерам осуществления настоящего изобретения, как подробно описано в последующем разделе «Примеры».

На фиг. 2 проиллюстрирован общий алгоритм переработки отсортированного материала согласно примерам осуществления настоящего изобретения, как подробно описано в последующем разделе «Примеры».

На фиг. 3 проиллюстрирована система сортировки и переработки отходов согласно примерам осуществления настоящего изобретения, как подробно описано ниже. На фиг. 4 проиллюстрирована система переработки материала (например, отсортированного материала) согласно примерам осуществления настоящего изобретения, как подробно описано ниже.

На фиг. 5А и 5В представлено изображение относительно однородного переработанного материала, полученного согласно примерам осуществления настоящего изобретения.

На фиг. 6-9В представлены физические свойства переработанного материала, полученного согласно примерам осуществления настоящего изобретения, как подробно описано в последующем разделе «Примеры».

На фиг. 10А и 10В показано, что гипертонический раствор облегчает выделение углеводов из биомассы.

На фиг. 11 проиллюстрирована система сортировки отходов по их удельному весу согласно примерам осуществления настоящего изобретения, как подробно описано ниже.

На фиг. 12 проиллюстрирована система сортировки отходов по их удельному весу и переработки полученного отсортированного материала согласно примерам осуществления настоящего изобретения, как подробно описано в последующем разделе «Примеры».

Согласно одному из аспектов настоящего изобретения предложен способ сортировки отходов с целью получения отсортированного материала. В некоторых вариантах осуществления настоящего изобретения способ согласно этому аспекту заявленного изобретения реализуется путем разделения материалов, содержащихся в отходах, по их удельному весу. В некоторых вариантах осуществления настоящего изобретения сепарация осуществляется за счет соединения отходов с жидкостью, выбранной таким образом, чтобы часть отходов могла опуститься в жидкость (а часть - нет).

По всему тексту настоящего документа термин «отходы» относится по существу к твердым отходам, таким как коммунально-бытовые твердые отходы, источником которых в некоторых вариантах осуществления настоящего изобретения служат, главным образом, домохозяйства, и которые в настоящем документе именуются также «мусором». В контексте настоящего документа термин «отходы» обозначает по существу несортированные отходы (например, до удаления части материалов, как это описано в настоящем документе), то есть, он относится к самым разным веществам, характерным для домохозяйств; он также необязательно может обозначать отходы согласно определению, данному в настоящем документе, которые прошли определенную сортировку (например, были извлечены материалы, пригодные для повторного использования).

Таким образом, отходы могут быть необязательно представлены в том виде, в котором они поступили на предприятие по переработке твердых отходов или в хранилище отходов или со свалки (такие отходы называются «несортированными»); или же - в альтернативном варианте - они могут представлять собой отходы, которые прошли предварительную сортировку, то есть, отходы (например, из вышеуказанных источников), из которых был извлечен один или несколько компонентов (например, материалы, обладающие магнитными свойствами) перед дальнейшей сортировкой согласно способу, описанному в настоящем документе. Отходы могут включать в себя некоторые виды отходов, источником которых служат не домохозяйства, например, осадки сточных вод (например, нечистоты), промышленные отходы (например, отбракованные упаковочные материалы) и/или отходы сельскохозяйственного производства.

Отходы обычно содержат некоторое количество жидкости (например, воды или масел), например, жидкости, впитанной отходами и/или содержащейся в емкостях, которые составляют часть отходов. Следует иметь в виду, что способ сортировки, описанный в настоящем документе, осуществляется за счет соединения с жидкостью с тем, чтобы при необходимости отходы, соответственно, могли быть отсортированы без необходимости их предварительного высушивания.

По всему тексту настоящего документа термин «отсортированный материал» используется для описания материала, полученного путем удаления части материалов, содержащихся в исходном материале (например, в отходах) с тем, чтобы получить материал, характеризующийся составом, отличным от состава исходного материала. Под «исходным материалом» следует понимать, например, отходы согласно описанию, данному в настоящем документе, которые проходят сортировку согласно описанию, данному в настоящем документе.

По всему тексту настоящего документа термин «сортировка» и его грамматические производные используются для описания технологического процесса получения отсортированного материала согласно определению, данному в настоящем документе, из исходного материала (например, отходов) согласно определению, данному в настоящем документе.

По всему тексту настоящего документа термин «переработка» и его грамматические производные в контексте операции, выполняемой в отношении материала (например, отходов), используются для описания изменения состава, химических свойств и/или физических свойств материала с целью получения вследствие этого иного вторичного материала, называемого в настоящем документе «переработанным материалом», который характеризуется иным составом, химическими свойствами и/или физическими свойствами в сравнении с материалом, который был подвергнут переработке. Термин «переработка» в контексте настоящего документа включает в себя сортировку согласно определению, данному в настоящем документе, но не ограничивается только сортировкой.

Во избежание двусмысленного толкования термин «перерабатываемый материал» обычно используется в контексте настоящего документа для описания материала, получаемого путем выполнения операций, не считая сортировки (тогда как материал, полученный посредством сортировки, называется «отсортированным материалом»), например, за счет обработки отсортированного материала (согласно данному в настоящем документе определению), не считая сортировки (например, нагрева).

В некоторых вариантах реализации этого аспекта настоящего изобретения предложенный способ включает использование отсортированного материала, обогащенного материалом, удельный вес которого лежит в пределах заданного диапазона, а жидкость выбирается в соответствии с этим заданным диапазоном (например, за счет выбора соответствующей концентрации водно-солевого раствора, что будет подробнее описано ниже).

В некоторых из вариантов любых примеров осуществления настоящего изобретения, описанных в настоящем документе, отсортированный материал содержит, по меньшей мере, 90 весовых процентов материала, удельный вес которого лежит в пределах заданного диапазона. В некоторых этих вариантах осуществления настоящего изобретения отсортированный материал содержит, по меньшей мере, 95 весовых процентов материала, удельный вес которого лежит в пределах заданного диапазона. В некоторых этих вариантах осуществления настоящего изобретения отсортированный материал содержит, по меньшей мере, 98 весовых процентов материала, удельный вес которого лежит в пределах заданного диапазона. В некоторых этих вариантах осуществления настоящего изобретения отсортированный материал содержит, по меньшей мере, 99 весовых процентов материала, удельный вес которого лежит в пределах заданного диапазона. Согласно этим вариантам осуществления настоящего изобретения теоретически возможно любое значение в пределах 90-99,9 весовых процентов.

В контексте настоящего документа термин «удельный вес» указывает на отношение плотности материала к плотности чистой воды в одинаковых условиях (например, при одинаковой температуре и давлении). Соответственно, за единицу взят удельный вес чистой воды. В некоторых вариантах осуществления настоящего изобретения из числа вариантов, раскрытых в настоящем документе, удельный вес представляет собой удельный вес при комнатной температуре (например, 25°С) и атмосферном давлении. Однако, поскольку удельный вес представляет собой коэффициент, он менее чувствителен к изменениям условий (например, температуры или давления) в сравнении с плотностью. Однако в некоторых вариантах осуществления настоящего изобретения из числа вариантов, раскрытых в настоящем документе, удельный вес представляет собой удельный вес в рабочих условиях. К примеру, температура окружающей среды в рабочих условиях может варьироваться, например, в пределах 0-50°С, а давление окружающей среды может варьироваться в зависимости от высоты над уровнем моря.

Заданный диапазон значений удельного веса может необязательно характеризоваться наличием верхнего предела и нижнего предела; или же - в альтернативном варианте - этот диапазон может необязательно представлять собой диапазон, не ограниченный одним из пределов; например, он может характеризоваться наличием верхнего предела, но отсутствием нижнего предела, или наличием нижнего предела, но отсутствием верхнего предела.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, описанных в настоящем документе, заданный диапазон не превышает 1,25; то есть, верхний предел заданного диапазона не превышает 1,25 и, таким образом, весь диапазон не превышает 1,25. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,225. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,20. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,175. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,15. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,125. В некоторых этих вариантах осуществления настоящего изобретения заданный диапазон не превышает 1,10.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, описанных в настоящем документе, отсортированный материал обогащается (по отношению к отходам, из которых он получен) материалом, удельный вес которого ниже удельного веса жидкости. В некоторых из этих вариантов осуществления настоящего изобретения предложенный способ реализуется путем удаления материалов, которые тонут в жидкости из отходов, с целью получения вследствие этого отсортированного материала.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, описанных в настоящем документе, отсортированный материал обогащается (по отношению к отходам, из которых он получен) материалом, удельный вес которого выше удельного веса жидкости. В некоторых из этих вариантов осуществления настоящего изобретения предложенный способ реализуется путем удаления материалов, которые не тонут в жидкости из отходов, с целью получения вследствие этого отсортированного материала.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, описанных в настоящем документе, отсортированный материал обогащается (по отношению к отходам, из которых он получен) материалом, удельный вес которого ниже удельного веса первой жидкости (например, водно-солевого раствора) и выше удельного веса второй жидкости (например, воды или слабого водно-солевого раствора). В некоторых из этих вариантов осуществления настоящего изобретения предложенный способ включает стадию удаления материалов, которые тонут в первой жидкости из отходов, а также стадию удаления материалов, которые не тонут во второй жидкости из отходов.

В настоящем документе термин «тонуть» относится к опусканию на дно сосуда с жидкостью (например, оседание), а также погружение ниже поверхности жидкости.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, по меньшей мере, часть неорганических материалов, содержащихся в отходах (которые часто характеризуются большей плотностью, чем органические материалы), опускается на дно сосуда с жидкостью.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, материалы, которые опускаются на дно, удаляются (например, путем удаления осадка), а по существу все остальные материалы собираются.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, материалы, которые плавают на поверхности жидкости, собираются (например, путем их снятия с поверхности жидкости), а по существу все остальные материалы удаляются.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу сепарация отходов включает удаление по существу всех материалов из жидкости (например, как собранного отсортированного материала, так и материала, извлеченного из отходов для получения отсортированного материала, удаленного из жидкости) с тем, чтобы жидкость могла быть повторно использована для сепарации дополнительного объема отходов по их удельному весу. Удаление материала из жидкости может осуществляться, например, путем снятия плавающего материала с поверхности жидкости, удаления осадка и/или отфильтровывания материала, который опускается ниже поверхности жидкости, но не опускается на дно.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отходы перемешиваются с жидкостью за счет вращения, по меньшей мере, одной лопасти (например, вращения колеса с лопастями). Перемешивание необязательно выбирается таким образом, чтобы оно было достаточно интенсивным для облегчения сепарации материалов различных видов (которые могут, например, слипаться друг с другом), но при этом достаточно легким, чтобы обеспечить сепарацию материалов в жидкости.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, перемешивание включает возмущающие воздействия (например, вращение, вибрации и колебания), происходящие с частотой 120 воздействий в минуту и менее. В некоторых этих вариантах осуществления настоящего изобретения перемешивание включает возмущающие воздействия, происходящие с частотой 60 воздействий в минуту и менее. В некоторых этих вариантах осуществления настоящего изобретения перемешивание включает возмущающие воздействия, происходящие с частотой 30 воздействий в минуту и менее. В некоторых этих вариантах осуществления настоящего изобретения перемешивание включает возмущающие воздействия, происходящие с частотой 20 воздействий в минуту и менее. В некоторых этих вариантах осуществления настоящего изобретения перемешивание включает возмущающие воздействия, происходящие с частотой 10 воздействий в минуту и менее.

Жидкость может представлять собой жидкость любого типа, в том числе чистую воду, раствор или суспензию.

В некоторых из вариантов любых примеров осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, жидкость представляет собой жидкость на водной основе.

В контексте настоящего документа термин «жидкость на водной основе» относится к жидкости, в которой, по меньшей мере, 50 весовых процентов жидкого состава/составов (например, за исключением твердых вещество, взвешенных и/или растворенных в жидкости) приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 60 весовых процентов приходится на воду.

В некоторых из любых вариантов осуществления настоящего изобретения, по меньшей мере, 70 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 80 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 90 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 95 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 98 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, 99 весовых процентов приходится на воду. В некоторых вариантах осуществления настоящего изобретения жидкий компонент по существу состоит из воды.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, жидкость представляет собой раствор, например, водный раствор. Растворяемые вещества, пригодные для раствора (например, водного раствора), включают в себя водорастворимые соли, то есть, любое соединение, которое образует в воде ионы (например, хлорид натрия, хлорид калия, бромид натрия, бромид калия, хлорид кальция, нитрат кальция, карбонат калия), и водорастворимые углеводы (например, глюкозу, сахарозу, лактозу и фруктозу).

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, в качестве растворенного вещества используется соль; то есть, жидкость представляет собой водно-солевой раствор (раствор ионов). В некоторых этих вариантах осуществления настоящего изобретения соль представляет собой хлорид натрия. Хлорид натрия может необязательно использоваться по существу в чистом виде. В альтернативном варианте хлорид натрия смешивается с другими солями, например, с морской солью.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, жидкость представляет собой морскую воду (например, морскую воду, разбавленную пресной водой, и/или концентрированную морскую воду, то есть, морскую воду, из которой удалена часть воды). В некоторых этих вариантах осуществления настоящего изобретения жидкость представляет собой по существу обычную морскую воду.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, жидкость представляет собой суспензию, например, водную суспензию. К пригодным для суспензии взвешенным веществам относятся водорастворимые соли и/или металлические вещества, такие как, например, карбонат кальция, железный порошок и ферросилиций (FeSi). В некоторых этих вариантах осуществления настоящего изобретения взвешенное вещество обладает магнитными свойствами, что облегчает его удаление из отсортированных отходов (например, для повторного использования).

Удельный вес может быть выбран с учетом тех минералов, которые требуется отделить от отходов, и/или с учетом тех минералов, которые необходимо сохранить в отходах (например, для последующей переработки).

Удельный вес раствора или суспензии может быть точно отрегулирован в зависимости от требований к сепарации путем регулирования концентрации раствора или взвеси.

Таким образом, например, если требуется отделить только минералы, характеризующиеся большим удельным весом, то должен использоваться раствор или суспензия с относительно большим удельным весом (но меньшим в сравнении с удельным весом минералов, подлежащих отделению) и, соответственно, высокой концентрацией растворенного или взвешенного вещества.

Если в отходах необходимо сохранить только минералы с удельным весом ниже удельного веса воды или с таким же удельным весом (например, органические материалы), то следует использовать раствор или суспензию с удельным весом, который немного превышает удельный вес воды, и, соответственно, с относительно низкой концентрацией растворенного или взвешенного вещества.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости лежит в пределах 1,00-2.50.

Например, для удержания всех или большей части неорганических материалов, которые могут присутствовать в отходах, может оказаться достаточным удельный вес до 2,50. Так, например, оконное стекло обладает удельным весом около 2,58; кремнезем обладает удельным весом около 2,65; алюминий обладает удельным весом около 2,7; а удельный вес прочих минералов и металлов обычно еще выше. В некоторых из вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 2,00, например, в пределах 2,00-2,50. Например, для удержания всех или большей части органических материалов, таких как вещества растительного происхождения, вещества животного происхождения и полимерные материалы (например, каучук и пластмассы), может оказаться достаточным удельный вес, составляющий, по меньшей мере, 2,00.

В контексте настоящего документа термин «вещество животного происхождения» относится к материалу, источником которого служит животное, а термин «вещество растительного происхождения» относится к материалу, источником которого служит растение или гриб. Следует отметить, что уголь, нефтепродукты и прочие продукты подобного рода, источником происхождения которых послужили организмы, жившие в далеком прошлом, не рассматриваются в настоящем документе в качестве веществ животного или растительного происхождения.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,50; например, он может лежать в пределах 1,50-2.00. Для удержания большей части органических материалов может оказаться достаточным удельный вес, составляющий, по меньшей мере, 1,50. В некоторых этих вариантах осуществления настоящего изобретения удельный вес составляет, по меньшей мере, 1,60. В некоторых этих вариантах осуществления настоящего изобретения удельный вес составляет, по меньшей мере, 1,70. В некоторых этих вариантах осуществления настоящего изобретения удельный вес составляет, по меньшей мере, 1,80. В некоторых этих вариантах осуществления настоящего изобретения удельный вес составляет, по меньшей мере, 1,90.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,20; например, он может лежать в пределах 1,20-1.50. Для удержания большой части или даже большей части органических материалов с удалением некоторой части органических материалов (например, синтетических полимеров) может оказаться достаточным удельный вес, составляющий, по меньшей мере, 1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,30. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,35. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,40. В некоторых этих вариантах осуществления настоящего изобретения удельный вес жидкости составляет, по меньшей мере, 1,45.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,01; например, он может лежать в пределах 1,01-1.20. Для удержания многих или даже большей части веществ животного и растительного происхождения с удалением многих синтетических полимеров, таких как термоотверждающиеся полимеры и синтетические полимеры с температурой плавления, по меньшей мере, 250°С (например, полиэтилентерефталат (ПЭТ), политетрафтороэтилен (ПТФЭ) и поливинилхлорид (ПВХ)), может оказаться достаточным удельный вес, значения которого лежат в диапазоне 1,01-1,20.

В настоящем документе термин «термоотверждающийся» относится к синтетическому полимеру, который необратимо отверждается любым способом, включая отверждение в ходе нагрева, химической реакции (например, как эпоксидные смолы) или облучения. К примерам термоотверждающихся полимеров относятся, помимо прочего, термоотверждающиеся полиэфиры (например, используемые в стеклопластике), полиуретаны, вулканизованные каучуки, фенолформальдегиды (например, полимер Bakelite®), дюропласт, мочевино-формальдегидные пластики (например, используемые в производстве фанеры), меламиноформальдегидные смолы, эпоксидные смолы, полиамиды, цианатные эфиры и полицианураты.

Без привязки к какой-либо конкретной теории считается, что уменьшение доли термоотверждающихся полимеров, синтетических полимеров с высокой температурой плавления (например, по меньшей мере, 250°С) и/или ПВХ в полученном отсортированном материале делает отсортированный материал более пригодным для переработки (например, как это описано в настоящем документе). Также принято считать, что сепарация по удельному весу, описанная выше, является особенно удобным способом получения отсортированного материала с уменьшенной долей таких полимеров относительно отходов, из которых извлечен отсортированный материал.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости не превышает около 1,25 (например, в пределах удельного веса насыщенного водного раствора морской соли). В некоторых этих вариантах осуществления настоящего изобретения удельный вес не превышает 1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес не превышает 1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,05. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,05-1,25. В этих некоторых вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,05-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,05-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,06. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,06-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,06-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,06-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,07 (например, водный раствор хлористого натрия в концентрации около 10 весовых процентов). В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,07-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,07-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,07-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,08. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,08-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,08-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,08-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,09. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,09-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,09-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,09-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,10. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,10-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,10-1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,10-1,15.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,11 (например, водный раствор хлористого натрия в концентрации около 15 весовых процентов). В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,11-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,11-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,12. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,12-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,12-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,13. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,13-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,13-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,14. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,14-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,14-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,15 (например, водный раствор хлорида натрия в концентрации около 20 весовых процентов). В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,15-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,15-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,175. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,175-1,25. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,175-1,20.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет, по меньшей мере, 1,20. В некоторых этих вариантах осуществления настоящего изобретения удельный вес варьируется в пределах 1,20-1,25.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удельный вес жидкости составляет около 1,03 и менее, например, в диапазоне 1,01-1,03. Удельный вес в пределах диапазона может быть легко и недорого обеспечен, например, за счет использования морской воды или разбавленной морской воды, так как морская вода обладает удельным весом, варьирующимся в пределах 1,02-1,03, а обычно около 1,025.

В общем, жидкости с относительно низким удельным весом (например, до 1,25 или до 1,20) относительно удобны в приготовлении и использовании; при этом их легко получить из растворов обычных и недорогих веществ. Например, значения удельного веса водных растворов натрия хлорида варьируются в пределах от 1,00 до около 1,20, в зависимости от концентрации. Относительно низкие значения удельного веса, в частности, способствуют эффективному удалению неорганических материалов, включающими в себя, например, сборные материалы (например, стеклопластик и полимеры со стеклонаполнителем), которые обладают более низким удельным весом в сравнении с чисто неорганическими материалами, а также органических материалов с относительно высокой плотностью, таких как ПВХ, ПЭТ, ПТФЭ и термоотверждающиеся полимеры (например, описанные в настоящем документе).

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, значения удельного веса, составляющие, по меньшей мере, 1,20 и необязательно, по меньшей мере, 1,25, могут быть получены с использованием водорастворимых солей, таких как соли кальция, магниевые соли, соли переходных металлов и бромистые соли, и/или с использованием суспензий.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, соединение отходов с солевым раствором снижает жизнестойкость и/или активность микробов (например, бактерий) в отсортированном материале (помимо облегчения процесса сортировки). Такое ингибирующее действие сопоставимо с процессом консервации пищевых продуктов в соленой воде (например, при засолке). Такое ингибирующее действие может, например, улучшать санитарно-гигиеническую обстановку и/или замаскировать неприятный запах, исходящий от отсортированного материала, облегчая тем самым перевалку и/или хранение отсортированного материала.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли в растворе выбирается таким образом, чтобы она способствовала снижению жизнестойкости и/или активности микробов (например, бактерий) в отходах, смешиваемых с раствором, и/или в извлеченном из этих отходов отсортированном и/или переработанном материале (например, описанном в настоящем документе).

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли (например, хлорида натрия или морской соли) в солевом растворе (например, водно-солевом растворе) составляет, по меньшей мере, 3 весовых процента. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 3-35 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 3-30 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 3-25 весовых процентов.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли (например, хлорида натрия или морской соли) в солевом растворе (например, водно-солевом растворе) составляет, по меньшей мере, 5 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 5-35 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 5-30 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 5-25 весовых процентов.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли (например, хлорида натрия или морской соли) в солевом растворе (например, водно-солевом растворе) составляет, по меньшей мере, 10 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 10-35 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 10-30 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 10-25 весовых процентов.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли (например, хлорида натрия или морской соли) в солевом растворе (например, водно-солевом растворе) составляет, по меньшей мере, 15 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 15-35 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 15-30 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 15-25 весовых процентов.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, концентрация соли (например, хлорида натрия или морской соли) в солевом растворе (например, водно-солевом растворе) составляет, по меньшей мере, 20 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 20-35 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 20-30 весовых процентов. В некоторых этих вариантах осуществления настоящего изобретения концентрация соли лежит в диапазоне 20-25 весовых процентов.

Без привязки к какой-либо конкретной теории принято считать, что соединение отходов с солевым раствором, концентрация соли в котором составляет, по меньшей мере, 10 весовых процентов, в частности, по меньшей мере, 15 весовых процентов, а в особых случаях, по меньшей мере, 20 весовых процентов, оказывается особенно эффективным для снижения жизнестойкости и/или активности микробов (например, бактерий) не только в отходах, соединяемых с раствором, но также и в отсортированном и/или переработанном материале (например, описанном в настоящем документе), извлеченном из отходов; то есть, остаточное солесодержание в отсортированном и/или переработанном материале (после извлечения материала из солевого раствора) может эффективно еще долго снижать жизнестойкость и/или активность микробов после завершения сепарации по удельному весу.

Следует иметь в виду, что целлюлоза и прочие соединения из веществ животного и растительного происхождения (например, лигнин) характеризуются удельным весом около 1,5, но эти вещества животного и растительного происхождения обычно характеризуются значительно более низким удельным весом из-за пористости (например, пустот в дереве, которые уменьшают удельный вес большинства пород дерева до менее единицы) и\или большого объема заключенной в них воды (что дает удельный вес в пределах единицы). Таким образом, удельный вес многих материалов указывает на содержание в нем воды и/или на его пористость.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удаление материалов с относительно большим удельным весом (например, согласно описанию, представленному в настоящем документе) может повысить содержание воды в материале (например, за счет удаления относительно сухого вещества животного происхождения и/или вещества растительного происхождения с удержанием относительно водонасыщенного вещества животного происхождения и/или вещества растительного происхождения), что приведет к получению отсортированного материала, содержание воды в котором будет выше содержания воды в отходах (например, даже без поглощения воды в процессе сепарации). Таким образом, удаление материалов согласно описанию, представленному в настоящем документе, может быть использовано для повышения содержания воды в полученном отсортированном материале (например, до уровня, указанного в настоящем документе) относительно содержания воды в отходах за счет облегчения поглощения воды и/или удаления относительно сухих материалов.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, удаление материалов с относительно большим удельным весом (например, согласно описанию, представленному в настоящем документе) может привести к получению отсортированного материала с уменьшенным (средним) удельным весом, который может составить, например, менее 1,20; необязательно - менее 1,15; необязательно - менее 1.10; необязательно - менее 1,05; и необязательно - менее 1,00.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отсортированный материал содержит, по меньшей мере, 90 весовых процентов (сухого веса) органического материала, например, за счет выбора жидкости, в которой оседают неорганические материалы.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отсортированный материал содержит, по меньшей мере, 90 весовых процентов (сухого веса) органического материала, отличного от термоотверждающихся полимеров и синтетических полимеров с температурой плавления, по меньшей мере, 250°С (например, ПЭТ и ПТФЭ), например, за счет выбора жидкости, которая обеспечивает оседание в ней указанных полимеров.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отсортированный материал содержит, по меньшей мере, 90 весовых процентов (сухого веса) органического материала, отличного от ПВХ, например, за счет выбора жидкости, которая обеспечивает оседание в ней указанного полимерного материала (ПВХ).

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отсортированный материал содержит, по меньшей мере, 90 весовых процентов (сухого веса) органического материала, отличного от термоотверждающихся полимеров, синтетических полимеров с температурой плавления, по меньшей мере, 250°С (например, ПЭТ и ПТФЭ) и поливинилхлорида (ПВХ), например, за счет выбора жидкости, которая обеспечивает оседание в ней указанных полимеров.

В этой связи следует иметь в виду, что термоотверждающиеся полимеры, синтетические полимеры с температурой плавления, по меньшей мере, 250°С (например, ПЭТ и ПТФЭ) и поливинилхлорид (ПВХ) обычно характеризуются относительно большим удельным весом.

Например, среди синтетических полимеров с температурой плавления, по меньшей мере, 250°С, ПЭТ (который особенно часто встречается в отходах, например, вследствие его использования для изготовления пищевых контейнеров и емкостей для хранения жидкостей) обычно характеризуется удельным весом в пределах 1,37-1,455, а ПТФЭ обычно характеризуется удельным весом в пределах 2,1-2,2.

Подобным же образом, поливинилхлорид (широко распространенный полимер) обычно характеризуется удельным весом в пределах 1,35-1,45 в своих твердых формах и относительно чистом виде, тогда как гибкие формы поливинилхлорида обычно характеризуются меньшим удельным весом (например, в диапазоне 1,1-1,3) из-за присутствия пластификаторов. Таким образом, для удаления по существу всего поливинилхлорида может подойти жидкость с удельным весом менее 1,1; тогда как для удаления значительной части поливинилхлорида может подойти жидкость с немного большим удельным весом (например, в диапазоне 1,1-1,3).

Кроме того, термоотверждающиеся полимеры обычно содержат значительное количество гетероатомов (например, азота, кислорода и серы), например, в сложноэфирных группах, уретановых группах и серных мостиках вулканизированного каучука, что повышает удельный вес полимера.

Следует иметь в виду, что соединение отходов с жидкостью для сепарации по удельному весу (согласно любому из соответствующих вариантов осуществления настоящего изобретения, описанных в настоящем документе) может обеспечить частичное удаление жидкостей, изначально содержащихся в отходах и не смешивающихся с жидкостью для сепарации по удельному весу, так как при отделении отсортированного материала от жидкостей указанные жидкости оказываются перемешанными друг с другом. Например, жидкости на водной основе, изначально содержащиеся в отходах, могут быть необязательно, по меньшей мере, частично удалены после соединения с жидкостью на водной основе (например, солевым раствором) согласно любому из соответствующих вариантов осуществления настоящего изобретения, описанных в настоящем документе.

Кроме того, в отходах обычно присутствуют жидкости (например, масла), не смешивающиеся с жидкостью, которая используется для сепарации по удельному весу (например, с водным раствором); при этом в ходе сепарации они образуют четко выраженный слой жидкости, например, слой масел, плавающих на поверхности жидкости на водной основе (в отличие от плавающих твердых веществ, которые частично погружены в жидкость на водной основе).

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, предложенный способ дополнительно включает (в рамках какого-либо одного или более циклов сепарации материалов по удельному весу) отделение, по меньшей мере, части жидкостей, изначально содержащихся в отходах (не смешивающихся с жидкостью для сепарации по удельному весу) от остальной массы отходов и от жидкости для сепарации по удельному весу. В некоторых вариантах осуществления настоящего изобретения предусмотрено отделение масел, изначально содержащихся в отходах, которые плавают на поверхности жидкости на водной основе (например, солевого раствора) для сепарации по удельному весу.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, отсортированный материал характеризуется более низкой концентрацией масел в сравнении с отходами до сортировки.

В контексте настоящего документа термин «масло» обозначает жидкость, не смешивающуюся с водой, и охватывает вещества, которые представляют собой жидкость при температуре в диапазоне от 0°С до 100°С.

В некоторых вариантах осуществления настоящего изобретения из числа вариантов, описанных в настоящем документе, масла представляют собой жидкость при температуре в диапазоне от 0°С до 50°С. В некоторых вариантах осуществления настоящего изобретения из числа вариантов, описанных в настоящем документе, масла представляют собой жидкость при температуре 20°С.

В контексте настоящего документа фраза «не смешивающийся с водой» означает, что, по меньшей мере, в некоторых количественных соотношениях воды и другой жидкости (например, масла согласно описанию, представленному в настоящем документе) эта жидкость и вода не образуют однородный раствор, а делятся на четко различимые фазы.

В некоторых вариантах осуществления настоящего изобретения из числа вариантов, описанных в настоящем документе, масло состоит из соединений, характеризующихся логарифмом Р (логарифмом коэффициента распределения), равным, по меньшей мере, единице. В некоторых этих вариантах осуществления настоящего изобретения логарифм Р соединений в масле равен, по меньшей мере, 1,5. В некоторых этих вариантах осуществления настоящего изобретения логарифм Р соединений в масле равен, по меньшей мере, 2.

В контексте настоящего документа термин «логарифм Р» относится к логарифму отношения концентрации соединения в октаноле-1 к концентрации соединения в воде при контакте соединения с комбинацией октанола-1 и воды (которые образуют отдельные фазы). Значения концентрации относятся к соединениям в недиссоциированной форме.

Удаление не смешивающихся жидкостей согласно любому из соответствующих вариантов осуществления настоящего изобретения, описанных в настоящем документе, может необязательно выполняться с использованием стандартных методик, известных в данной области техники. Например, слой масла может сниматься с поверхности водного раствора с помощью порогового скиммера и/или маслоотталкивающего и/или металлического скиммера (например, с использованием вращающегося элемента, такого как барабан, трос, диск и/или лента для сбора и удаления масел). Скиммеры (любого типа) необязательно выполнены с возможностью приостановки процесса снятия слоя масла, если количество масла на поверхности недостаточно для того, чтобы обеспечить его эффективный сбор.

В некоторых из любых вариантов осуществления настоящего изобретения, относящихся к сортировке отходов по их удельному весу, масла, отделяемые от жидкости для сепарации по удельному весу (например, путем снятия слоя масла с поверхности жидкости) собираются, например, с целью их использования в качестве сырья при последующей переработке масел.

Дополнительно или в качестве альтернативного варианта отделение масел может оказаться целесообразным для получения отсортированного материала с уменьшенным содержанием масла и/или для уменьшения степени загрязнения маслом тех жидкостей, которые используются в технологическом процессе, описанном в настоящем документе. В некоторых таких вариантах осуществления настоящего изобретения сепарированные масла подлежат утилизации.