По предлагаемому способу изготовления сигар на нижний слой нарезанных табачных листьев, уложенных наподобие чешуи, накладывается слой табака, соответствующий толщине и форме сигар, и покрывается накладкой из таких же табачных листьев, расположенных как и нижний слой. От получаемой таким образом непрерывной ленты отрезаются поперечные полосы, кратные длине сигар, и свертываются в заготовки, которые затем поступают в формы, где они остаются достаточное время для их закрепления, после чего обертываются специальными табачными листами. При проведении изготовления сигар по указанному способу в предлагаемой машине имеется в виду осуществить непрерывность производимых операций в последней.

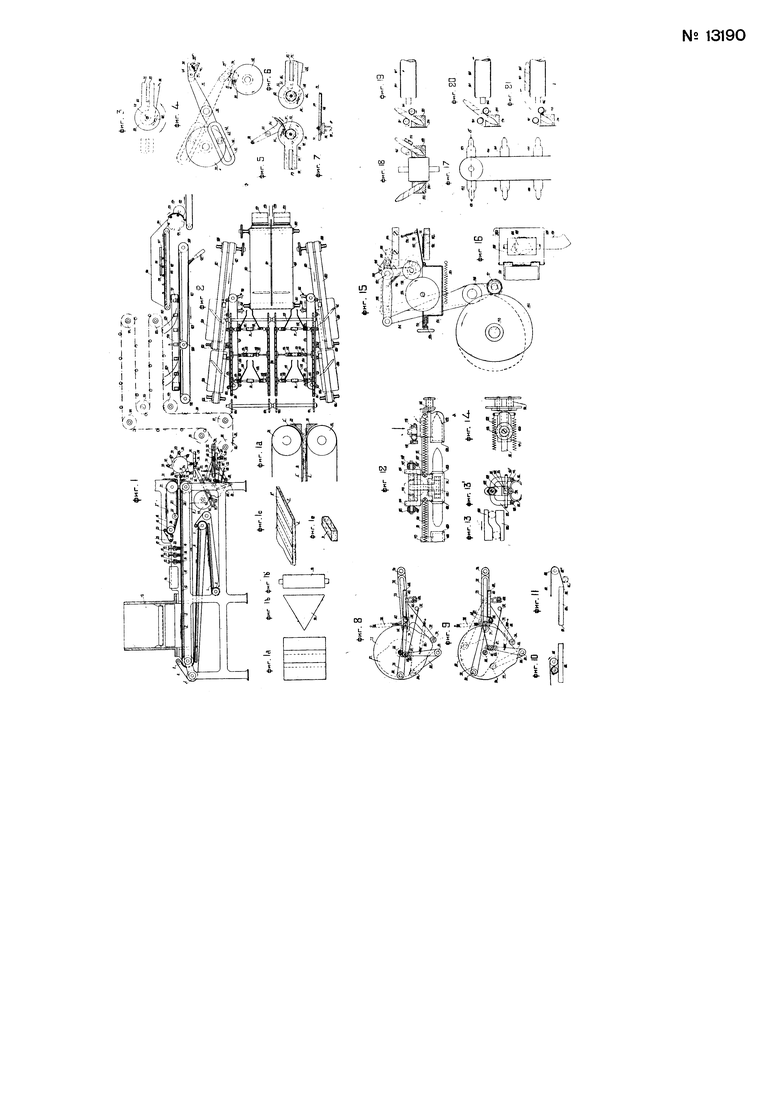

На чертеже фиг. 1 изображает боковой вид машины, в частичном разрезе; фиг. 1а - табачные листы, сложенные в форме чешуи; фиг. 1b, 1b′ деталь распределительного устройства; фиг. 1с - часть непрерывной ленты; фиг. 1d - прессующую часть машины; фиг. 1е заготовку, отрезанную от полосы; фиг. 2 - вид сверху части машины; фиг. 3-7 детали механизма, подающего заготовки на свертывающее устройство; фиг. 8 и 9 - вид сбоку свертывающего устройства, в двух положениях; фиг. 10 и 11 - детали свертывающего устройства; фиг. 12 форму из трех частей в открытом виде; фиг. 13 - среднюю часть формы; фиг. 13′ - направляющие шины; фиг. 14 - вид сверху правой части формы; фиг. 15 - вид сбоку, с частичным разрезом устройства для нанесения клейкого вещества; фиг. 16 - то же, вид сверху; фиг. 17 - вид сверху части конвейера: фиг. 18 - разрез по линии а-б на фиг. 17; фиг. 19-21 - сигару при различных положениях ее в механизме при выемке из конвейера.

Вырезанные из табачных листьев прямоугольные куски такой же длины, как сигара, кладутся на верхнее полотно бесконечной ленты 1, проходящей вокруг направляющих валиков 2-5, и располагаются в виде чешуи, перекрывая один другой продольными краями (фиг. 1а). Над валиком 5 проходит вторая бесконечная лента 6, огибая направляющие ролики 7-9. Верхнее полотно ленты 6 захватывает табачные куски Z с бесконечной ленты 1 и передает их на следующую бесконечную ленту 10, охватывающую ролики 9 и 11. Верхнее полотно этой ленты, на которое поступают куски табачных листьев, пробегает над поверхностью стола 12. На подготовленный таким образом слой табачных листьев с помощью распределительного прибора 13 (фиг. 1) наносится равномерный слой табака, приблизительно соответствующий толщине сигары. Для достижения наиболее равномерного распределения табака, на пути бесконечной ленты 10 расположен клин 14, изображенный на фиг. 1b, который устраняет возможные неправильности в толщине табачного слоя. За клином 14 помещено несколько уплотняющих и выравнивающих валиков 15, оси которых, укрепленные в станине А, переставляются с помощью ползунков вверх, при чем пружины 16 постоянно нажимают на оси валиков кверху, а винты 17 служат для регулирования их высоты. Предназначенные для накладки куски табачных листьев Z′ кладутся на верхнее полотно бесконечной ленты 18, огибающей валики 19, 20 и 21. Через валик 19 одновременно проходит другая бесконечная лента 22 с направляющими роликами 23-25. Попадающие между полотнами бесконечных лент 18 и 22 куски Z′ накладываются на табачный слой тоже в виде чешуи, при чем получается лента (фиг. 1с), в которой табак Т находится между двумя слоями табачных листьев.

Нижнее полотно бесконечной ленты 18 проходит по двум направляющим поверхностям 26 и 27, из коих первая 26 расположена наклонно, а вторая 27 параллельно столу 12. Ленты 18 и 17 образуют канал, куда входит табачная лента (фиг. 1с); яри этом наклонная направляющая 26 образует коническое устье канала, облегчающее вхождение ленты, и одновременно спрессовывает ее. Проведенная, таким образом, через канал 28 табачная лента проходит направляющие валики 11 и 21 и через мостики 29 и 30 подводится к отрезным ножам. В случае, если куски табачных листьев Z и Z′, покрывающие табачный слой снизу и сверху, попадают в щель между валиком 11 и мостиком 30, то чешуйчатое перекрытие обеспечивает, что в эти щели попадут лишь первые куски, тогда как передний конец следующего куска, направленный внутрь, не может быть увлечен в щель, как это видно на фиг. 1d.

Ножи 31 и 32 отрезают от табачной ленты поперечную полосу, содержащую табак в количестве, необходимом для свертывания сигары, и имеющую необходимую для этого предварительную форму (фиг. 1е).

Отрезанный от табачной ленты кусок попадает в одно из приемных устройств, расположенных по окружности барабана 34 и состоящих из створок 33, 35, образующих замкнутый приемник круглого сечения.

При вращении барабана 34 створки закрываются, при чем имевшая сначала прямоугольную форму полоса табака прессуется в цилиндрическую.

Открывание приемника путем откидывания створки 35 происходит в самом низком ее положении на барабане 34, при чем заготовка падает в чашку, состоящую из двух частей 36 и 37 (фиг. 4). Эта чашка расположена на конце рычага 38, вращающегося вокруг оси 39 и имеющего удлинение 40 с продольной щелью 41. В эту щель входит цапфа 43 кривошипа с роликом 42, каковой кривошип прикреплен к шкиву 44. При вращении этого шкива рычаг 38 приводится в качание и занимает положение, обозначенное на фиг. 4 пунктиром.

Часть 36 чаши прикреплена к рычагу 38, между тем как часть 37 свободно качается на рычаге 38 вокруг болта 45 и прижимается пружиной 371 к части 36. В закрытом положении части 36 и 37 образуют в поперечном сечении треугольную форму, открытую сверху. Чтобы раскрыть чашки, на лобовой стенке пружинящей части 37 предусмотрен упор, с которым в требуемый момент соединяется ролик 47, расположенный сбоку вращающегося диска 48. При каждом обороте диска ролик 47 занимает положение (фиг. 4), при котором он приходится против упора 46 и благодаря этому отбрасывает свободную часть 37.

В предлагаемой машине, в силу того, что заготовки свертываются одна влево, а другая вправо, предусмотрены два свертывающих устройства, расположенные рядом, и соответственно два рычага 38, снабженные чашками 36, 37. Барабан 34 находится в районе только одной чашки, почему необходимо подавать каждую вторую, предварительно сформованную, заготовку в соседнюю чашку. В это время первая чашка относит заготовку к соответствующему свертывающему устройству.

Для подачи заготовок через одну предусмотрено устройство, изображенное на фиг. 3-5-7. Под барабаном 34 на оси 49 укреплен диск 50 с рукавом 51. Под диском 50 на той же оси укреплена цилиндрическая шестерня 52, находящаяся в зацеплении с зубчатым сектором 53, укрепленным на качающемся рычаге 54 (фиг. 3). Этот рычаг, вращаясь на болте 55, на другом своем конце несет ролик 56, который входит в кривую канавку кулачного диска. Диск посредством рычага 54, зубчатого сектора 53 и шестеренки 52 передает вращение оси 49.

Рукав 51 имеет прорез 57 таких размеров, что в него может входить заготовка, передаваемая барабаном 34. После того, как заготовка передана в чашку 36, 37, находящуюся в пределах барабана, и эта чашка опустилась вниз, рукав 51 занимает место чашки, так что следующая заготовка попадает в прорез 57. Затем диск 50 с рукавом 51 поворачивается, чтобы передать принятую заготовку во вторую чашку 36, 37. Дно 58 прореза 57 свободно вращается вокруг оси и ложится под рукавом 51. На диске 50 имеется выступ 59, к которому дно притягивается пружиной, один конец которой прикреплен к приливу 61 дна, а другой прикреплен к диску 50. Благодаря пружине 60, дно 58 приводится в положение, изображенное на фиг. 5. Когда палец 51 поворачивается, то незадолго до окончания поворота дно упирается в выступ 62, укрепленный на стойке, и задерживается. Таким образом, из прореза 57 заготовка может выпасть вниз. При этом она попадает в чашку 36, 37 и подается ею во второе свертывающее устройство благодаря тому, что рычаг 38, несущий эту вторую чашку, опускается вниз. Происходит это при дальнейшем вращении барабана 34 и во время обратного качания первого рычага 38, несущего чашку.

На фиг. 8 и 9 изображен неподвижный стол 63, прикрепленный хомутиком 64 к стержню 65 станины. К концу 66 стола прикреплено полотно 67, лежащее на столе 63 и перекинутое через ролик 68, а затем идущее через ролик 69 к стержню 70 станины, к которому прикреплен ее другой конец. Опорные цапфы 71 ролика 68 направляются прорезами 72, вырезанными в рычагах 73, которые могут качаться вокруг стержня 74 станины. Рычаги снабжены плечами 75 с роликами 76, соприкасающимися под действием пружин 78 с кулачными эксцентриками 77. К выступающим по бокам из прорезей 72 цапфам ролика 71 прикреплены штанги 79, другими концами насаженные на цапфы 80 эксцентрика, при чем эти цапфы прикреплены к эксцентрикам 77.

Ролик 69, направляющий полотно 67, поддерживается осью 81, концы которой входят в прорезь 82 рычагов 83, где они могут быть передвигаемы и закрепляемы. Рычаги 83 укреплены на осях 84, на которых укреплены и рычаги 85, несущие на своих свободных концах ролики 86, прилегающие к кулачкам 87. Последние укреплены на оси 88 эксцентриков 77. Прилегание роликов 86 к кулачкам 87 достигается пружинами 89, прикрепленными с одной стороны к стойке машины, а с другой - к рычагам 83.

В начале свертывания все части находятся в положении, изображенном на фиг. 8, при чем полотно 67 гладко натянуто между концом 90 стола 63 и роликом 68. При качании рычага 38 вниз чашка 36, 37 приближается к свертывающему устройству, и вершина треугольника чашки попадает на натянутую ленту между концом 90 стола 63 и ролика 68. При дальнейшем опускании чашка давит на ленту вниз и образует петлю, при чем рычаг 83 отклоняется вправо. Когда петля образована, чашка 36, 37 раскрывается и опускает заготовку в петлю (фиг. 8). При одновременном дальнейшем отклонении рычага 83 вправо, ведущая прорезь 72 подымается, чтобы поднять ролик 68 до уровня стола 63, после чего штанга 79 передвигает этот ролик вправо, так что он движется по поверхности стола 63. При этом заготовка, находящаяся в петле, захватывается (фиг. 10) и получает требуемую форму. Наконец, ролик 68 приходит в положение, показанное на фиг. 11; полотно 67 своей частью 671 выпрямляется, и заготовка W падает свободно вниз. После этого все части возвращаются в свое исходное положение (фиг. 8).

Выброшенные из обоих свертывающих устройств заготовки W передаются в форму, показанную на фиг. 12-14. Эта форма состоит из трех частей, при чем сперва средняя часть захватывает заготовку за середину. Средняя часть формы состоит из двух шарнирно соединенных между собою створок 91 и 92, которые подходят в открытом виде (фиг. 13), так что заготовка падая ложится между створками. Держатель 93 створок с шарниром 94 укреплен на штанге 95 прямоугольного сечения. Концы этой штанги (фиг. 12 и 14) прикреплены к двум параллельным бесконечным цепям 96, направляемым роликами от 97 до 104 (фиг. 1).

Укрепленные посредине штанг 95 держатели 93 снабжены V образной частью 105. В продольных прорезях этой части свободно перемещается поперечная ось 106, имеющая на своих обоих выступающих концах ведущие ролики 107, которые могут быть соединены с кулачными шинами 108, 109 (фиг. 13). Шины в требуемый момент заставляют ось 106 передвигаться для того, чтобы открыть или закрыть створки 91, 92. Для этой цели между коленами части 105 на оси 106 вращательно укреплены клещи 110, 111, свободными концами 112 и 113 шарнирно соединенные со створками 91 и 92.

Как только в открытые створки 91, 92 попадает из свертывающего устройства заготовка, шины 108, 109 заставляют ось 106 передвинуться в направлении к болту 94 и тем самым осуществить соединение створок 91, 92, захватывающих заготовку.

Обе остальные части формы образуют футляры 114 и 115 (фиг. 12), надвигаемые на выступающие концы заготовки. Они держатся на штанге 95 ползунками 116 и 117, снабженными роликами 118, соединенными с кривыми направляющими шинами 119. Каждый ползунок снабжен пружиной 120, другой конец которой прикреплен к штифту 1201 держателя 93. Пружины 120 стремятся все время притягивать футляры 114 и 115 к створкам 91, 93. Когда ролики 118 набегут на направляющую шину 119, футляры на штанге 95 раздвигаются, принимая положение, показанное на фиг. 12. В этом положении футляры находятся пока створки 91, 92 принимают заготовку. После этого ролики 118 сходят с направляющих шин 119, так что футляры 114 и 115 снова попадают под влияние пружин 120 и надвигаются на концы заготовки. Таким образом, форма замыкается, так как футляры примыкают к средней части, концы которой срезаны на конусы 121 и 122, а отверстия футляров имеют противоконусы 123 и 124.

Формы, после того как они приняли заготовку, можно провести на длинном пути с помощью цепи 96 через валики 99-100 так, чтобы находящиеся в формах заготовки имели достаточно времени для сохранения, после открытия формы, приданного им очертания.

Раскрывание формы происходит над каналами 125 (фиг. 1), при чем формы повернуты книзу, так что при раскрывании створок 91 и 92 готовая заготовка свободно падает. Каналы 125 (фиг. 1) служат для приемки заготовок и отведения их к рабочим столам 126 (фиг. 2), где заготовки вручную заворачиваются в листья. Направляющие каналы 125 устроены таким образом, что подают заготовки на рабочие столы 126 в определенном косом положении, для того, чтобы рабочий мог сразу начать заворачивание заготовки в лист. Подача оберточных листьев производится бесконечной лентой 127, движущейся по направляющим роликам 128 и 129. Чтобы воспрепятствовать преждевременному усыханию листьев, бесконечные ленты 127 слегка увлажняют посредством наконечника 1271 (фиг. 1).

Бесконечные ленты движутся прерывисто и по пути каждый лист покрывается с конца клеем. Клеевое устройство изображено на фиг. 15 и 16.

Рядом со столом 126 находится сосуд 131 с клеем, в который погружается клеевой валик 132, против которого винтом 134, устанавливается скребок 133. К сосуду 131 шарнирно прикреплен клапан 135, который пружиной 136 удерживается в положении, изображенном на фиг. 15.

Вместе с клеевым валиком 132 вращается валик, служащий для нанесения клея и состоящий из эластичного материала, принимающего клей. Он укреплен на рычаге 140, вращающемся на штифте 141, расположенном на тяге 142, на свободном конце которой находится ролик 143, бегающий по направляющей шине 144. Кроме того, на тяге 142 предусмотрен упор 145. Пружина 146, одним концом прикрепленная к рычагу 140, а другим - к тяге 142, стремится отвести рычаг влево (фиг. 15), при чем выступ 147 рычага 140 стремится прижаться к упору 145.

Тяга 142 управляется двуплечим рычагом 148, вращающимся у штифта 149. Один конец этого рычага соединен с тягой 142, а другой несет ролик 151, катящийся по кулачку 152, сидящему на оси 153, при чем одна из прикрепленных к рычагу 149 пружин 154 обеспечивает постоянное соединение между роликом 151 и кулачком 152.

В положении согласно фиг. 15 валик 139, передающий краску, находится в соприкосновении с валиком 132, который таким образом передает ему клей. Затем рычаг 148 отклоняется и занимает положение, показанное на фиг. 15 пунктирными линиями. Ролик 143, с которым тяга 142 ходит по направляющей шине 144, опустился, а вместе с ним опустился и передающий клей валик 139, который отделился к этому моменту от валика 132. Выступ же 147 прижался к упору 145. Валик 139 нажимает на клапан 135, так что последний, преодолевая силу пружины 136, прижимается к столу 126 или к проходящей по столу бесконечной ленте 127. Это происходит во время остановки ленты, когда оберточный лист 130 приходит в положение, показанное на фиг. 16, где его конец 138 попадает на выемку 137. При дальнейшем качании рычага 148 направо валик 139 проходит по поверхности клапана 135, передавая клей через выемку 137 на конец 138 оберточного листа 130. После этого валик возвращается назад, а равно и все части возвращаются в положение, показанное на фиг. 15.

Окончив обертку, рабочий втыкает готовую сигару в гнездо 155. По обе стороны машины на конвейерах 156 расположено на некотором расстоянии друг от друга известное количество таких гнезд 155.

Сигары, воткнутые острым концом в гнезда соответствующей формы, остаются в них продолжительное время, так что конец сигары имеет достаточно времени, чтобы принять желаемую острую форму и надолго сохранить ее. В конце пути, который должны проделать сигары в гнездах, предусмотрена жесткая наклонная поверхность 159 (фиг. 17-21), предоставляющая части сигары, выступающей из гнезда, опору, по которой сигара скользит. Против этой плоскости имеется валик 160, тоже наклонный, ось которого образует с осью сигары некоторый угол. Сигара, попавшая между валиком 160 и плоскостью 159, немного поворачивается и подымается, так что ее кончик выдвигается из гнезда 155. После того, как кончик сигары немного приподнят из гнезда, выступающая из гнезда 155 часть сигары попадает между двумя валиками 161 и 162 (фиг. 19-21), которые увлекают сигару силой трения, вынимают из гнезда и кладут на транспортер 163, проходящий через ролики 164 и 165.

Верхнее полотно отводящего транспортера 163 достаточно широкое, чтобы взять две сигары, разделенные между собою перегородкой 166, проходящей через стол 167. Над этим столом находится доска 168 на таком расстоянии, чтобы образовался промежуток 169, в котором могут проходит сигары. Для облегчения доступа в этот промежуток передний край 170 доски 168 скошен.

Готовые сигары передаются с транспортера 163 на барабаны 171, по поверхности которых находятся гнезда для каждой сигары. Эти барабаны кладут готовые сигары на бесконечный транспортер 173. Перед этим круглый нож 174, расположенный сбоку барабана 171, обрезает концы сигары. В месте, где производится обрезка, сигары удерживаются пластинкой 175, которая удерживает также сигары от преждевременного выпадания из барабана 171.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сворачивания сигар цилиндрической формы нормального и небольшого размера при помощи полотна | 1949 |

|

SU94579A1 |

| МНОГОШОМПОЛЬНАЯ ПАПИРОСО-НАБИВНАЯ МАШИНА | 1925 |

|

SU3315A1 |

| Автоматический станок для изготовления пуговиц | 1927 |

|

SU35798A1 |

| Способ и машина для отделения от табачных листьев черенков | 1927 |

|

SU14009A1 |

| МАЛОГАБАРИТНАЯ ХЛОПКОПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПРЯЖИ ИЗ ЛЕНТЫ | 1952 |

|

SU98484A1 |

| Устройство для изготовления курительного продукта | 1976 |

|

SU664532A3 |

| Машина для разделения волокнистого материала по длине | 1932 |

|

SU32347A1 |

| Устройство для нанизывания табачных листьев | 1950 |

|

SU92665A1 |

| МАШИНА ДЛЯ НАБИВАНИЯ ПАПИРОС | 1931 |

|

SU39008A1 |

| Машина для нанизывания табачных листьев | 1930 |

|

SU35033A1 |

1. Способ изготовления сигар, характеризующийся тем, что на подкладку, образованную из нарезанных табачных листьев, уложенных таким образом, что они перекрывают краями друг друга наподобие чешуи, накладывается табак слоем, соответствующим толщине и форме сигары, и покрывается накладкой из нарезанных табачных листьев, уложенных так же, как и листья подкладки, после чего от полученной таким образом непрерывной ленты отрезают поперечные полосы и подвергают их свертыванию в заготовки, передаваемые затем в формы, где они остаются достаточное время, необходимое для их закрепления, вслед за чем заготовки обертывают в оберточные листы и отрезают от них тупые концы.

2. Машина для осуществления охарактеризованного в п. 1 способа, характеризующаяся тем, что она состоит из: а) системы бесконечных лент 1, 6 и 22, работающих совместно с лентами 10 и 18 и служащих для укладки и подачи подкладочных и накладочных табачных листьев и образования непрерывной ленты из табачных листьев и расположенного между ними табака, подаваемого из распределителя 13; б) отрезающих ножей 31 и 32; в) барабана 34, снабженного системой раскрывающихся створок 33, 35, служащих для предварительного формования заготовок и переноса их в передаточные приспособления, состоящие из двух раскрывающихся чашек 36, 37 (фиг. 4), из коих одна непосредственно находится под барабаном 34, а другая в стороне, и для подачи заготовок через одну в эту последнюю чашку служит периодически поворачивающийся рукав 51 (фиг. 3, 5, 6 и 7), снабженный прорезом 57 и подвижным дном 58; г) свертывающего приспособления, состоящего из полотна 67, огибающего подвижные при помощи системы рычагов и кулачных эксцентриков ролики 68 и 69, заставляющие заготовку прокатываться по столику 63 в петле, образованной в полотне надавливанием упомянутой выше чашки 36, 37 (фиг. 8-11); д) бесконечных цепей 96, снабженных системой форм, так называемых, пеналов, образованных створками 91, 92, раскрывающихся под действием кулачных шин 108, 109, и концевыми частями 114, 115, сдвигаемыми пружинами 120 и раздвигаемыми шинами 119 (фиг. 12-14); е) конвейеров 156, снабженных гнездами 155 для сигар, обернутых вручную на столах 126, и ж) транспортера 163, служащего для прокатки сигар под доской 168 и подачи их к обрезающему концы приспособлению, состоящему из желобчатого барабана 171 и круглого ножа 174.

Авторы

Даты

1930-03-31—Публикация

1927-10-19—Подача