ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новым составам полиэтилена. В частности, настоящее изобретение относится к составам полиэтилена для литья под давлением, хорошо поддающимися обработке.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Литье под давлением представляет собой способ литья малых и больших изделий. Литье под давлением осуществляется специальными литьевыми машинами, содержащими вращающийся шнек в цилиндре. Заполнение формы осуществляется непрерывно или барьерным шнеком за счет создания давления.

Если изделие, отливаемое под давлением, обладает большими габаритами и сложной формой, то давление должно быть очень высоким для полного заполнения полости формы. Для решения проблемы высокого давления часто используется несколько обогреваемых литников, создающих равномерный температурный профиль полиэтилена при литье под давлением, минимизируя коробление изделий.

Существует необходимость в разработке нового состава полиэтилена для литья под давлением, который имеет требуемый баланс свойств. Подлежащие балансировке свойства представляют собой стойкость к растрескиванию под напряжением (FNCT) и ударную прочность (Шарпи). Данные свойства следует сбалансировать для предотвращения сильного коробления изделия, изготовленного литьем под давлением, и использования более низкого давления литья, как правило, необходимого при производстве крупных полых изделий. Предпочтительно данные свойства позволяют осуществлять расплав на верхних значениях скорости сдвига без изменений давления и неустойчивости потока.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к составу полиэтилена, обладающего следующими признаками:

1) плотностью 0,945 г/см3 или выше, в частности от 0,945 до 0,97 г/см3, определенную согласно стандарту ISO 1183 при 23°C;

2) MIЕ от 1 до 30 г/10 мин.;

3) отношением MIF/MIЕ от 15 до 30, в частности от 20 до 29, или от 22 до 29, где MIF представляет собой индекс текучести расплава при 190°С с массой груза 21,60 кг, а MIЕ представляет собой индекс текучести расплава при 190°С с массой груза 2,16 кг, определенные согласно стандарту ISO 1133;

4) значениями ER от 0,40 до 0,52.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, особенности и преимущества настоящего изобретения станут более понятны из следующего описания, прилагаемой формулы изобретения и рисунков.

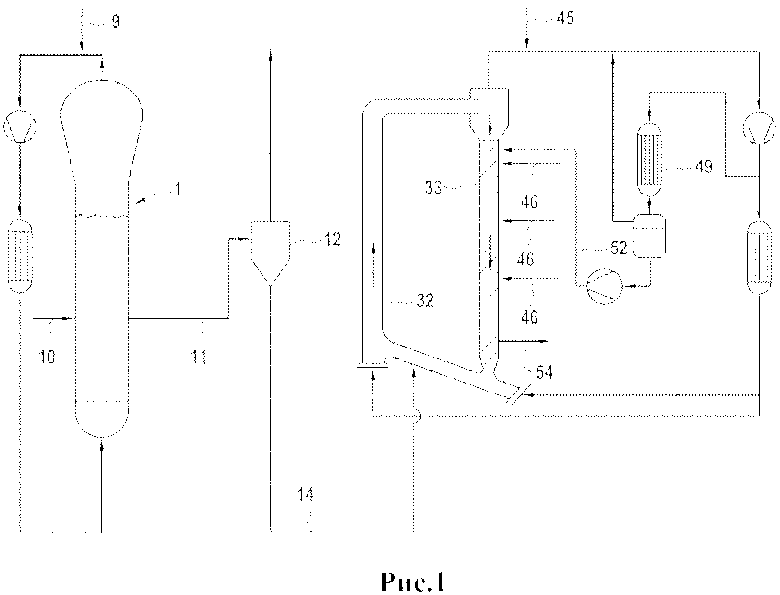

На Рис.1 представлен иллюстративный вариант упрощенной блок схемы технологического процесса из двух последовательно соединенных газофазных реакторов, пригодных, в соответствии с различными вариантами осуществления процессов полимеризации этилена, описанных здесь, для производства различных вариантов состава полиэтилена, описанного в данном документе.

Следует иметь ввиду, что различные варианты изобретения не ограничиваются компоновкой и устройствами, показанными на рисунках.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Выражение "состав полиэтилена" предназначен для охвата, в качестве альтернатив, одного полиэтилена и состава полиэтилена, в частности композиции из двух или нескольких компонентов полиэтилена, предпочтительно с разными молекулярными массами, называемого "бимодальным" или "мультимодальным" полимером в отрасли техники, к которой относится данное изобретение.

Состав полиэтилена по настоящему изобретению состоит или содержит один или несколько гомополимеров этилена, в частности два гомополимера этилена. Он также состоит или содержит один или несколько сополимеров этилена, в частности гомополимер этилена и сополимер этилена или два сополимера этилена.

В конкретном варианте осуществления настоящего изобретения, определенные выше фракции А) и В), в составе полиэтилена представляют собой гомополимеры этилена.

В альтернативном варианте осуществления указанная фракция А) представляет собой гомополимер или сополимер этилена, а указанная фракция В) представляет собой сополимер этилена.

Сомономер или сомономеры, присутствующие в сополимерах этилена, обычно выбираются из олефинов формулы CH2=CHR, в которой R представляет собой линейный или разветвленный алкильный радикал, имеющий от 1 до 10 атомов углерода.

Конкретными примерами являются пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и децен-1. Особенно предпочтительным сомономером является гексен-1.

Все признаки, определенные здесь, относятся к указанному полиэтилену или составу полиэтилена. Добавление других компонентов, как правило добавок, используемых в отрасли техники, к которой относится данное изобретение, изменяет один или несколько из указанных признаков.

Конкретные и предпочтительные интервалы плотности для полиэтиленовой композиции по настоящему

изобретению составляют:

- от 0,950 до 0,970 г/см3;

- от 0,952 до 0,970 г/см3;

- от 0,955 до 0,970 г/см3;

- от 0,960 до 0,970 г/см3;

Конкретные и предпочтительные интервалы MIE для полиэтиленовой композиции по настоящему

изобретению составляют:

- от 1 до 25 г/мин., или от 1 до 20 г/10 мин.;

- от 2 до 25 г/мин., или от 2 до 20 г/10 мин.;

- от 3 до 25 г/мин., или от 3 до 20 г/10 мин.;

- от 5 до 25 г/мин., или от 5 до 20 г/10 мин.;

- от 6 до 25 г/мин., или от 6 до 20 г/10 мин.;

Отношением MIF/MIЕ определяется реологическая мера молекулярно-массового распределения.

Дополнительные данные по молекулярно-массовому распределению представляют собой реологическую полидисперсность ER, которая определяется по графикам модуля накопления (G') по отношению к модулю потерь (G'') и является мерой высокомолекулярной массы конечной полидисперсности.

Состав полиэтилена по настоящему изобретению предпочтительно имеет значения ER от 0,42 до 0,52.

Было обнаружено, что состав полиэтилена по настоящему изобретению получают способом газофазной полимеризации в присутствии катализатора Циглера-Натта.

Катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла выбираются из соединений Ti, V, Zr, Cr и Hf, предпочтительно на носителе MgCl2.

Предпочтительный катализатор представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащим соединение Ti и электронодонорное соединение (ED) на носителе MgCl2.

Предпочтительными металлоорганическими соединениями являются алюминийорганические соединения.

Таким образом, в предпочтительном варианте осуществления изобретения, состав полиэтилена по настоящему изобретению получают с помощью катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно, катализатора Циглера-Натта, содержащего продукт реакции:

а) твердого компонента катализатора, содержащего соединение Ti и электронодонорное соединение ED на носителе MgCl2;

b) алюминийорганического соединения и, необязательно,

с) внешнего электронодонорного соединения EDext.

Предпочтительными являются: а) молярное соотношение ED/Ti в диапазоне от 1,5 до 3,5 и молярное соотношение Mg/Ti выше 5,5, в частности от 6 до 80.

Подходящими соединениями титана являются тетрагалогениды или соединения формулы TiXn(OR1)4-n, где 0≤n≤3, Х представляет собой галоген, предпочтительно хлор, а R1 представляет собой углеводородную С1-С10 группу. Тетрахлорид титана является предпочтительным соединением.

Соединение ED обычно выбирают из спиртов, кетонов, аминов, амидов, нитрилов, алкоксисиланов, алифатических простых эфиров и сложных эфиров алифатических карбоновых кислот.

Предпочтительно соединения ED выбирают из амидов, простых эфиров и алкоксисиланов.

Отличные результаты получались при использовании сложных эфиров, особенно предпочтительных в качестве ED соединения. Конкретными примерами простых эфиров являются C1-C20 алкилэфиры алифатических карбоновых кислот и, в частности, C1-C8 алкилэфиры алифатических монокарбоновых кислот такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, n-бутилацетат, изобутилацетат. Кроме того, предпочтительными являются алифатические сложные эфиры и, в частности, C2-C20 алифатические сложные эфиры, такие как тетрагидрофуран (THF) или диоксан.

В указанном твердом компоненте катализатора MgCl2 является основным носителем, даже при использовании небольшого количества дополнительных носителей. Носитель MgCl2 может использоваться как таковой или получен из соединений Mg, используемых в качестве прекурсоров, которые превращаются в MgCl2 реакцией с галогенирующими соединениями. Особенно предпочтительным является применение MgCl2 в активной форме, которая широко известна из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патенты США 4 298 718 и США 4 495 338 первыми описали использование указанных соединений в катализе Циглера-Натта. Из данных патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или соносителя в компонентах катализатора полимеризации олефинов, характеризуются рентгеновским спектром, в котором наиболее интенсивная линия дифракции, наблюдаемая в спектре неактивного галогенида, уменьшается по интенсивности и уширяется, согласно справочной карте ASTM. В рентгеновских спектрах предпочтительных дигалогенидов магния в активной форме, указанные наиболее интенсивные линии уменьшается по интенсивности и замещаются пиковыми значения галогенной группы, максимум интенсивности которой, смещается в сторону более низких углов по отношению к наиболее интенсивной линии.

Как упомянуто ранее, указанный твердый компонент катализатора превращают в катализатор для полимеризации олефинов путем его реакции, в соответствии с известными способами, с металлоорганическим соединением группы 1, 2 или 13 Периодической таблицы элементов, в частности, алкилалюминиевым соединением.

Алкилалюминиевое соединение, предпочтительно, выбирается из триалкилалюминевых соединений, например, триэтилалюминия, триизобутилалюминия, три-n-бутилалюминия, три-n-гексилалюминия, три-n-октилалюминия. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, например AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными выше триалкилалюминиевыми соединениями.

Внешнее электронодонорное соединение EDext, необязательно использованное для получения указанных катализаторов Циглера-Натта может соответствовать или отличаться от ED, использованного в твердом компоненте катализатора а). Предпочтительно выбор осуществляется из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и их смесей. В частности преимущественный выбор может осуществляться из C2-C20 алифатических простых эфиров и, в частности, циклических простых эфиров, предпочтительно содержащих от 3 до 5 атомов углерода, таких как тетрагидрофуран и диоксан.

Конкретные примеры описанных выше катализаторов Циглера-Натта и способов их получения приведены в патенте WO 2 004 106 388.

В частности, состав полиэтилена по настоящему изобретению получают способом, в котором все стадии полимеризации проводят в присутствии указанного катализатора.

При использовании описанного выше катализатора полимеризации, состав полиэтилена по настоящему изобретению получают способом, включающем в себя следующие стадии, в любом взаимном порядке:

a) полимеризации этилена, необязательно вместе с одним или несколькими сомономерами, в газофазном реакторе в присутствии водорода;

b) сополимеризации этилена необязательно вместе с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, объем которого меньше, чем на стадии a);

где, по меньшей мере, в одном из указанных газофазных реакторов, растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации.

В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливаются путем подачи газовой смеси, содержащей один или несколько олефинов (этилена и сомономеров) со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси предпочтительно составляет от 0,5 до 15 м/с, а более предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986".

Во второй зоне полимеризации (реактор нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера.

Другими словами полимер стекает вертикально вниз через реактор нисходящего потока в поршневом режиме (уплотненном режиме) и только небольшие количества газа уносятся полимерными частицами.

Данный способ позволяет получать на стадии а) полиэтилен с молекулярной массой ниже, чем у сополимера этилена, полученного на стадии b).

Рабочая температура в реакторе на стадии а) составляет от 50 до 120°С, в то время как рабочее давление составляет от 0,5 до 10 МПа.

Полиэтилен, получаемый на стадии а) и захваченный газ пропускают через стадию разделения твердое вещество/газ, чтобы предотвратить поступление газообразной смеси из первого реактора полимеризации в реактор стадии b) (второй газофазный реактор полимеризации). Указанную газообразную смесь подают обратно в первый реактор полимеризации, а отделенный полиэтилен подается в реактор стадии b). Подходящей точкой подачи полимера во второй реактор является соединительная часть между реактором нисходящего потока и реактором восходящего потока, где концентрация твердого вещества особенно низка, что не оказывает отрицательного воздействия на режимы потока.

Рабочая температура на стадии b) составляет от 65 до 95°С, а давление в общем составляет от 1,5 до 4,0 МПа.

Второй газофазный реактор предназначен для производства полиэтилена с относительно высоким молекулярным весом. Кроме того, в целях придания заданного молекулярно-массового распределения конечного полимера этилена, реактором на стадии b) удобно управлять установлением различных условий концентрации мономеров и водорода в реакторах восходящего и нисходящего потоков.

Полимерные частицы, поступающие из ректора нисходящего потока, повторно вводятся в реактор восходящего потока на стадии b).

Подробнее вышеописанный процесс полимеризации представлен в патенте WO 9 412 568. Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Если не указано иное, то следующие способы испытания используются для определения характерных свойств, представленных в подробном описании и в примерах.

- Плотность

Определяется согласно стандарту ISO 1183 при 23°C.

- Индекс текучести расплава

Определяется согласно стандарту ISO 1133 при 190°С с заданным грузом.

- Стойкость к растрескиванию под напряжением согласно испытаний всего разреза на ползучесть (FNCT)

Стойкость к растрескиванию под напряжением образцов полимера определялась в соответствии с международным стандартом ISO 16770 (FNCT) в водном растворе поверхностно активных веществ. Подготавливался образец полимера из листа, полученного методом прессования в форме, толщиной 10 мм. Стержни с квадратным поперечным сечением (10xl0x100 мм) надрезаются бритвенным лезвием с четырех сторон перпендикулярно направлению напряжения. Устройство для надрезания, описанное в М. Флейсснером в работе Kunststoffe 77 (1987 г), на стр. 45 используется для острого надреза глубиной 1,6 мм. Прилагаемая нагрузка рассчитывается исходя из силы натяжения, деленной на начальную площадь связи. Площадь связи равна оставшейся площади, т.е. общей площади поперечного сечения образца минус площадь надреза. Образец, подвергаемый испытанию на FNCT: 10x10 мм² - 4 трапециевидных зоны надреза = 46,24 мм² (остальное для испытания на разрушение / разрастание трещин). Испытуемый образец нагружают, согласно стандарту ISO 16770, постоянной нагрузкой в 6 МПа при 50°С в 2 вес.% водного раствора ARKOPAL N100 и 5 вес.% неионогенной поверхностно активной пасты GENAPOL. Определяется время до разрыва образца.

- Шарпи aCN

Определение стойкости на излом внутренним способом на образцах размерами 10 x 10 x 80 мм, выпиленных из листа, полученного методом прессования в форме, толщиной 10 мм. Шесть из этих образцов надрезаются в центре с помощью бритвенного лезвия в упомянутом выше устройстве для надрезания при проведении испытания FNCT. Глубина надреза составляет 1,6 мм. Измерение проводят в соответствии со способом измерения по Шарпи и согласно ISO 179-1 с модифицированными образцами для испытаний и модифицированной геометрией удара (расстояние между опорами). Все испытуемые образцы подвергаются предварительной выдержке до температуры измерения в -30°C в течении 2-3 часов. Испытуемый образец без промедления помещают на опору маятникового прибора для определения твердости в соответствии с ISO 179-1. Расстояние между опорами равно 60 мм. Удар молотка с усилием 2 Дж осуществляется под углом в 160°, при длине маятника в 225 мм и скорости удара 2,93 м/с. Вязкость при разрушении, aCN, выражается в кДж/м² и задается как частное от поглощенной энергии удара и начальной площади поперечного сечения надреза. Только значения полного разрушения и перелома используются здесь как типичные (см. предложение по ISO 179-1).

- Реологические измерения и расчеты

Реологические измерения выполняются в соответствии со стандартом ASTM 4440-95a, по которому проводится измерение динамических реологических данных в режиме качания частоты. Для этих целей используется вискозиметр Rheometrics ARES. Он работает в режиме параллельной пластины (диаметр пластины 50 мм) в среде азота для минимизации окисления/ деградации образца и с зазором в 1,2-1,4 мм между параллельными пластинами при амплитуде относительной деформации в 10 %. Диапазон частот составляет от 0,0251 до 398,1 рад/сек.

ER определяется по методу Р. Shroff и Х. Mavridis, "New Measures of Polydispersity from Rheological Data on Polymer Melts," J. Applied Polymer Science 57 (1995) 1605 (см также патент США. № 5 534 472 столбец 10, строки 20-30). Определялся модуль накопления (G ') и модуль потерь (G''). Используются девять самых низких точек частоты (пять точек на декадную частоту), а линейное уравнение эмпирически подбирается регрессией методом наименьших квадратов логарифма G’ относительно логарифма G''. ER находится как:

ER = (1,781*10-3 )*G'

при значении G''=5,000 дин/см2.

Специалистам в отрасли техники, к которой относится данное изобретение, известно: если наименьшее значение G'' больше 5000 дин/см2, то определение ER осуществляется экстраполяцией. Рассчитанные значения ER будут зависеть от степени нелинейности на графике логарифма G’ относительно логарифма G''. Температура, диаметр пластины и диапазон частот выбирают таким образом, чтобы в пределах разрешения вискозиметра наименьшее значение G'' составляло около или менее 5000 дин/см2.

Примеры 1-2 и Сравнительные Примеры 1-3

- Процесс подготовки

В Примерах 1 и 2 способ по настоящему изобретению осуществлялся в непрерывном режиме на установке, содержащей два последовательно соединенных газофазных реактора, как показано на Рисунке 1.

Пример 1

- Твердый компонент катализатора получали, как описано в Примере 13 патента WO 2 004 106 388. Молярное соотношение AcOEt/Ti равнялось 8

- Полимеризация

Как описано выше, подготовленный твердый компонент катализатора подавался со скоростью 9 г/ч, с использованием 5 кг/ч жидкого пропана, в устройство предварительной реакции, куда дозировано подавался триэтилалюминий (TEAL), а также тетрагидрофуран (THF). Массовое соотношение между алкилом алюминия и твердым компонентом катализатора составляло 6: 1. Массовое соотношение между алкилом алюминия и THF составляло 20. Стадию предварительной реакции проводили с перемешиванием при 50°С с общим временем пребывания 120 минут.

Катализатор поступает в первый газофазный реактор 1 полимеризации на Рис. 1 по трубопроводу 10. В первом реакторе этилен полимеризуется в присутствии Н2, в качестве регулятора молекулярной массы, и пропана, в качестве инертного разбавителя. В первый реактор по трубопроводу 9 подавалось 60 кг/ч этилена и 65 г/ч водорода. Сомономер в первый реактор не подавался.

Полимеризацию проводили при температуре 80°С и давлении 2,9 МПа. Полимер, полученный в первом реакторе периодически выпускался по трубопроводу 11, отделялся от газа в сепараторе 12 газ/твердое вещество и повторно подавался во второй газофазный реактор по трубопроводу 14.

Полимер, полученный в первом реакторе имел индекс текучести расплава MIE около 8 г/10 мин и плотность 0,966 кг/дм3.

Второй реактор работал в режиме полимеризации при 80°С и давлении 2,5 МПа. Во второй реактор нисходящего потока 33 по трубопроводу 46 вводили 8 кг/ч этилена. По трубопроводу 45 в систему рециркуляции подавалось 5 кг/ч пропана, 17,5 кг/ч этилена и 30 г/ч водорода.

В целях соблюдения узкого молекулярно-массового распределения, управление вторым реактором осуществлялось установлением схожих условий концентрации мономеров и водорода в реакторе восходящего потока 32 и реакторе нисходящего потока 33. Это достигалось путем подачи по трубопроводу 52, жидкого потока (разделительного потока) со скоростью 75 кг/ч в верхнюю часть реактора нисходящего потока 33. Указанный жидкий поток имел состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Указанные различные концентрации мономеров и водорода внутри реактора восходящего потока, реактора нисходящего потока второго реактора и состав жидкого разделительного потока приведены в Таблице 1. Жидкий поток из трубопровода 52 поступает со стадии конденсации в конденсаторе 49 при эксплуатационных условиях в 50°C и давлении 2,5 МПа, где часть повторно подаваемого потока охлаждается и частично конденсируется. Как показано на рисунке, разделительный резервуар и насос размещены в указанном порядке, ниже по потоку от конденсатора 49. Конечный полимер периодически выпускался по трубопроводу 54.

В Таблице 1 приведены свойства конечного продукта. Первый реактор производит около 70 вес.% (продукт расщепления в вес.%) от общего количества конечной полиэтиленовой смолы, полученной совместно первым и вторым реактором.

Пример 2

Способ по настоящему изобретению, осуществляли на той же установке и том же катализаторе полимеризации из Примера 1. Как описано выше, подготовленный твердый компонент катализатора подавался со скоростью 10 г/ч, с использованием 5 кг/ч жидкого пропана, в устройство предварительной реакции, куда дозировано подавался триэтилалюминий (TEAL), а также тетрагидрофуран (THF). Массовое соотношение между алкилом алюминия и твердым компонентом катализатора составляло 6: 1. Массовое соотношение между алкилом алюминия и THF составляло 20. Стадию предварительной реакции проводили с перемешиванием при 50°С с общим временем пребывания 120 минут.

Катализатор поступает в первый газофазный реактор 1 полимеризации на Рис. 1 по трубопроводу 10. В первом реакторе этилен полимеризуется в присутствии Н2, в качестве регулятора молекулярной массы, и пропана, в качестве инертного разбавителя. В первый реактор по трубопроводу 9 подавалось 60 кг/ч этилена и 55 г/ч водорода. В первый реактор подавался гексен со скоростью 1,1 кг/ч.

Полимеризацию проводили при температуре 80°С и давлении 2,9 МПа. Полимер, полученный в первом реакторе, периодически выпускался по трубопроводу 11, отделялся от газа в сепараторе 12 газ/твердое вещество и повторно подавался во второй газофазный реактор по трубопроводу 14.

Полимер, полученный в первом реакторе имел индекс текучести расплава MIE около 6,5 г/10 мин и плотность 0,952 кг/дм3.

Второй реактор работал в режиме полимеризации при 80°С и давлении 2,5 МПа. Во второй реактор нисходящего потока по трубопроводу 46 подавали 8 кг/ч этилена и 0,5 г/ч 1-гексена. По трубопроводу 45 в систему рециркуляции подавалось 5 кг/ч пропана, 17,5 кг/ч этилена и 180 г/ч водорода.

В целях соблюдения узкого молекулярно-массового распределения, управление вторым реактором осуществлялось установлением схожих условий концентрации мономеров и водорода в реакторе восходящего потока 32 и реакторе нисходящего потока 33. Это достигалось путем подачи по трубопроводу 52, жидкого потока (разделительного потока) со скоростью 75 кг/ч в верхнюю часть реактора нисходящего потока 33. Указанный жидкий поток имел состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Указанные различные концентрации мономеров и водорода внутри реактора восходящего потока, реактора нисходящего потока второго реактора и состав жидкого разделительного потока приведены в Таблице 1. Жидкий поток из трубопровода 52 поступает со стадии конденсации в конденсаторе 49 при эксплуатационных условиях в 50°C и давлении 2,5 МПа, где часть повторно подаваемого потока охлаждается и частично конденсируется. Как показано на рисунке, разделительный резервуар и насос размещены в указанном порядке, ниже по потоку от конденсатора 49. Конечный полимер периодически выпускался по трубопроводу 54.

Первый реактор производит около 69 вес.% (продукт расщепления в вес.%) от общего количества конечной полиэтиленовой смолы, полученной совместно первым и вторым реактором.

Сравнительные Примеры 1-3

Полимеры данных сравнительных примерах представляет собой составы полиэтилена известного уровня техники.

В частности, полимеры сравнительных Примеров 1 и 3 получают суспензионной полимеризацией с использованием катализатора Циглера на основе титана.

Они продаются компанией Lyondell Basell под торговой маркой Alathon M6580 (гомополимер) и Alathon M5265X01 (сополимер), соответственно.

Полимер из Сравнительного Примера 2 представляет собой сополимер, полученный в петлевом реакторе Филипса с использованием катализатора Циглера. Он продается компанией Chevron Phillips под торговой маркой Marlex 9006.

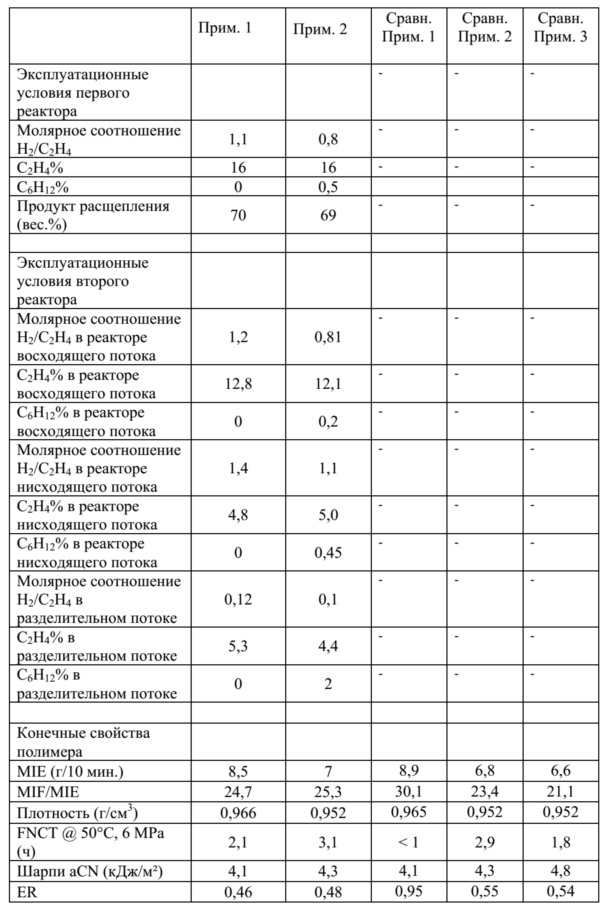

Таблица 1

В Таблице 1 представлены значения сравниваемой плотности, которые отражают лучший баланс FNCT/Шарпи состава полиэтилена по настоящему изобретению.

На самом деле, Пример 1 (согласно изобретению) следует сравнивать со Сравнительным Примером 1, имеющим близкое значение плотности, но более высокое значение FNCT, при том же значение Шарпи.

Пример 2 (согласно изобретению) следует сравнивать со Сравнительными Примерами 2 и 3, имеющими ту же плотность.

В Сравнительном Примере 2 значение Шарпи то же, что и в Примере 2, но с более низким значением FNCT.

В Сравнительном Примере 3 значение Шарпи увеличивается, а значение FNCT существенно уменьшается.

Таким образом, очевидно, что при более низкой плотности по Примеру 1, баланс FNCT/Шарпи состава полиэтилена по настоящему изобретению улучшается.

Для Примера 1 и Примера 2 (согласно изобретению) улучшенный баланс FNCT/ ударная прочность достигается с более низким значением ER (т.е. при более узкий реологической полидисперсности), чем в сравнительных примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И ТЕХНОЛОГИЧНОСТЬЮ ПРИ ОБРАБОТКЕ | 2016 |

|

RU2688145C1 |

| СПОСОБЫ ПРОИЗВОДСТВА ПОЛИЭТИЛЕНА И ЕГО СОСТАВЫ | 2014 |

|

RU2612250C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ПОЛЫХ РАЗДУТЫХ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2014 |

|

RU2656571C2 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ НАБУХАНИЯ И ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2720236C1 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ | 2017 |

|

RU2720803C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2654479C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2720235C1 |

| СОСТАВ ПОЛИЭТИЛЕНА С ВЫСОКОЙ СТОЙКОСТЬЮ К УДАРНЫМ НАГРУЗКАМ И РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2014 |

|

RU2654700C2 |

Изобретение относится к композиции полиэтилена для литья под давлением, хорошо поддающейся обработке. Композиция полиэтилена является мультимодальной и обладает плотностью от 0,950 до 0,970 г/см3, MIЕ от 1 до 30 г/10 мин, отношением MIF/MIЕ от 15 до 30 и значениями реологической полидисперсности ER от 0,40 до 0,52. Причем MIF представляет собой индекс текучести расплава при 190°С с массой груза 21,60 кг, а MIЕ представляет собой индекс текучести расплава при 190°С с массой груза 2,16 кг. Композиция полиэтилена по изобретению обладает улучшенным балансом стойкости к растрескиванию под напряжением (FNCT) и ударной прочности (Шарпи) в комбинации с малой степенью коробления и легкостью обработки. 2 н. и 4 з.п. ф-лы, 1 ил.,1 табл.,5 пр.

1. Композиция полиэтилена для литья под давлением, обладающая следующими признаками:

1) плотностью от 0,950 до 0,970 г/см3, определенной согласно стандарту ISO 1183 при 23°C;

2) MIЕ от 1 до 30 г/10 мин;

3) отношением MIF/MIЕ от 15 до 30, причем MIF представляет собой индекс текучести расплава при 190°С с массой груза 21,60 кг, а MIЕ представляет собой индекс текучести расплава при 190°С с массой груза 2,16 кг, определенные согласно стандарту ISO 1133;

4) значениями реологической полидисперсности ER от 0,40 до 0,52, определяемой по графикам модуля накопления (G') по отношению к модулю потерь (G'');

причем композиция полимера является мультимодальной и содержит смеси гомополимеров этилена и/или сополимеров этилена.

2. Композиция полиэтилена по п.1, состоящая или содержащая два гомополимера этилена.

3. Композиция полиэтилена по п.1, состоящая или содержащая гомополимер этилена и сополимер этилена или состоящая или содержащая два сополимера этилена.

4. Композиция полиэтилена по п.3, отличающаяся тем, что сомономер или сомономеры, присутствующие в сополимерах этилена, выбираются из олефинов формулы CH2=CHR, отличающаяся тем, что R представляет собой линейный или разветвленный алкильный радикал, имеющий от 1 до 10 атомов углерода.

5. Композиция полиэтилена по п.1, получаемая с использованием катализатора полимеризации Циглера-Натта.

6. Изделие, получаемое методом литья под давлением, выполненное из композиции полиэтилена по пп.1–5.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2010137631 A, 12.02.2009. | |||

Авторы

Даты

2019-07-09—Публикация

2015-06-17—Подача