Изобретение относится к металлургии сплавов на основе титана, используемых в медицине для изготовления деталей протезов и имплантов.

Известен способ легирования титана кислородом, при котором из кислородсодержащего материала (титано-кислородная лигатура) изготавливались электроды-спутники, затем приваривались к основному электроду, а после совместно переплавлялись методом КЭШП (А.Д. Рябцев, С.И. Давыдов, А.А. Троянский, Л.Я. Шварцман, А.О. Рябцева, В.В. Пашинский, К.Л. Феофанов. Получение титана повышенной прочности путем легирования кислородом в процессе камерного электрошлакового переплава. Журнал Специальная Электрометаллургия №3 2007 г.).

Недостатком известного способа является то, что он рассчитан на свариваемые материалы, поэтому не может быть применим как способ легирования титана углеродом.

Известен способ легирования титана углеродом, при котором в качестве углеродсодержащего материала использовали углеродный порошок и углеродные нанотрубки. Расходуемые электроды изготавливали из прессованной титановой губки, затем засверливали осевое отверстие, в которое запрессовывали углеродсодержащий материал. (А.Д. Рябцев, А.А. Троянский, Б. Фридрих, В.В. Пашинский, Ф.Л. Леоха, С.Н. Ратиев. Легирование титана углеродом в процессе камерного электрошлакового переплава. Журнал Современная Электрометаллургия №2 2014 г.). Этот способ выбран в качестве прототипа.

Недостатком известного способа является то, что весь необходимый для легирования углерод сосредоточен в одном месте, что может привести к появлению в пределах одного участка слитка мест с различным химическим составом, а, следовательно, и физическими свойствами.

В основу изобретения поставлена задача совершенствования известного способа легирования титана кислородом.

Предлагаемый способ отличается от прототипа тем, что углеродсодержащий материал смешивают с титановой губкой в блоки, из которых затем сваривают расходуемый электрод. В качестве углеродсодержащего материала предлагают использовать углеродные нанотрубки (примерно 15 нм).

Технический результат предлагаемого изобретения - расширение технологических возможностей процесса производства титана и его сплавов, повышение качества конструкционных материалов в различных областях промышленности, включая медицину.

Предлагаемый способ поясняется рисунками:

- фиг. 1 - внешний вид расходуемого электрода перед плавкой;

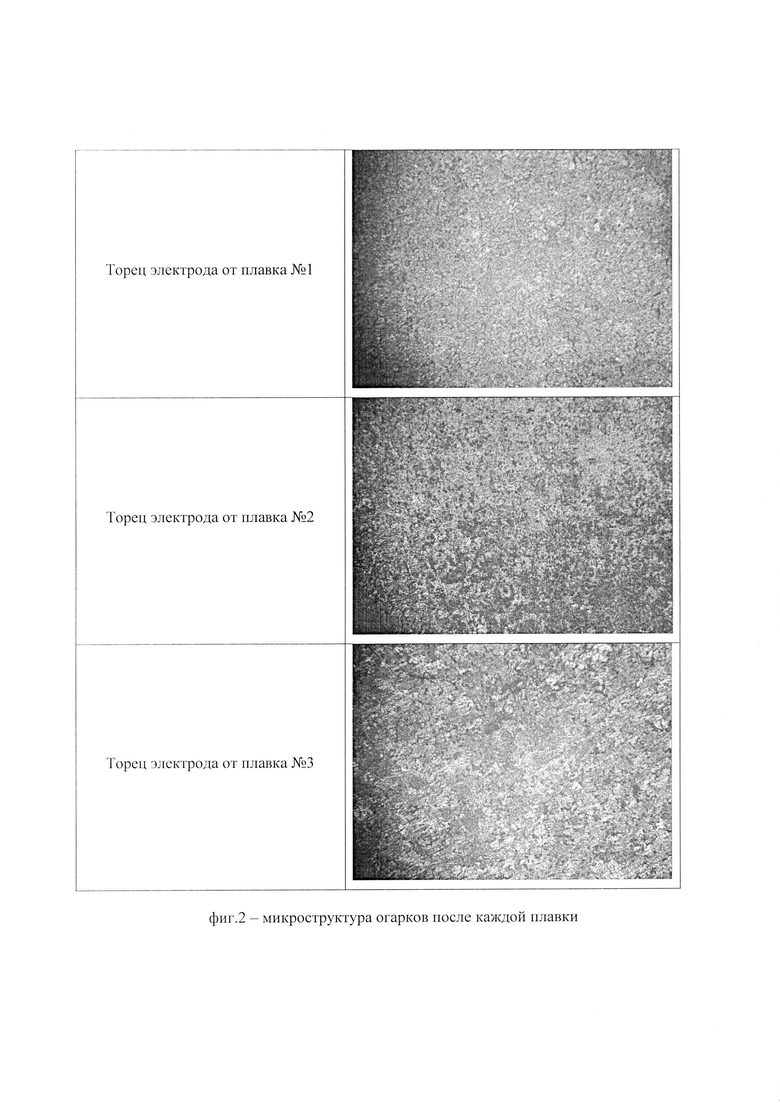

- фиг. 2 - микроструктура огарков после каждой плавки;

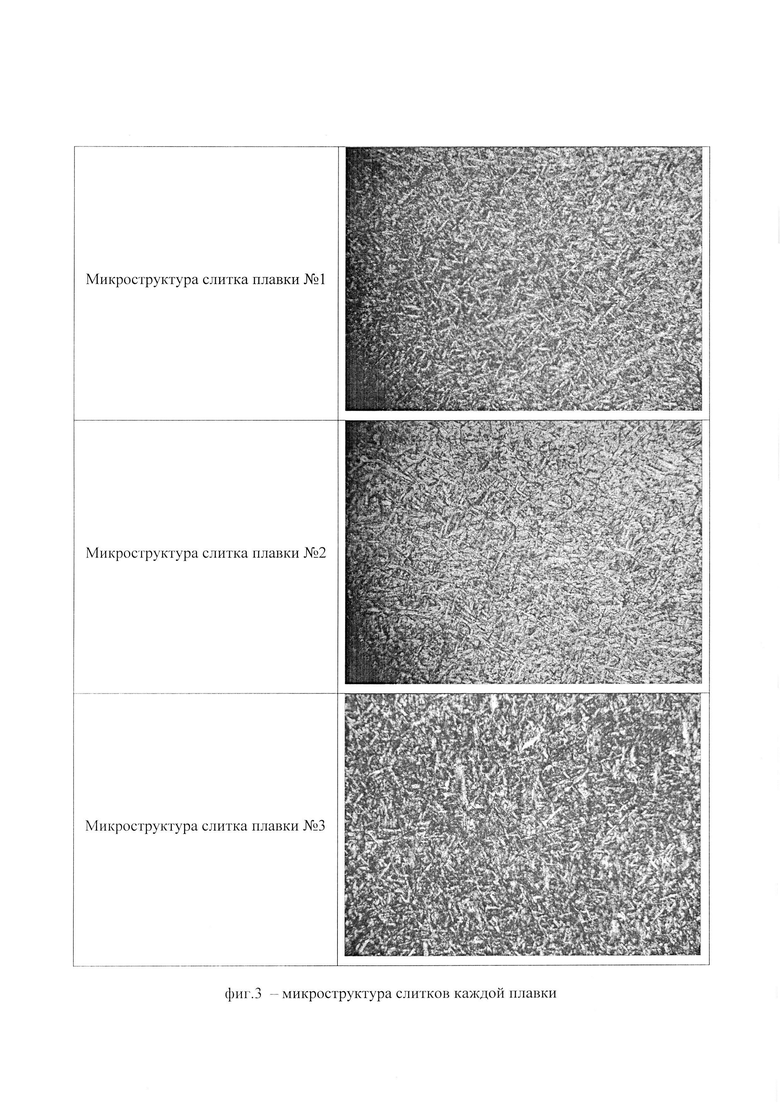

- фиг. 3 - микроструктура слитков каждой плавки;

Углерод в титане до 0,35%вес. можно рассматривать как экономно легирующий элемент, значительно изменяющий прочностные и пластические характеристики титана. Таким образом, изменяя содержание углерода в титане в пределах от 0 до 0,35%вес. можно достигать желаемых соотношений прочностных и пластических характеристик, в том числе повысить прочность за счет резерва вязкости металла.

Основной недостаток углерода, как легирующей добавки заключается в отсутствии промышленной лигатуры, которая позволяла бы с ее помощью осуществлять дополнительное легирование любых сплавов независимо от их композиций.

В тоже время углерод, как легирующий элемент имеет ряд преимуществ. При достаточно высоком упрочняющем воздействии он, в пределах рассматриваемого интервала концентраций, значительно меньше снижает пластические характеристики и, что особенно важно не снижает коррозионно-механическую прочность металла. При этом углерод образует, химические соединения с титановыми сплавами и повышает их жаропрочность.

Для легирования предлагается использовать углеродные нанотрубки. При этом введение наночастиц углерода в титан позволяет получать более дисперсную первичную структуру за счет снятия тепла перегрева, создания большого числа центров кристаллизации. Дополнительно возможно повышение прочностных свойств за счет блокировки подвижных дислокаций.

Таким образом, изменяя содержание углерода в титане в пределах от 0 до 0,35%вес. можно достигать желаемых соотношений прочностных и пластических характеристик, в том числе повысить прочность за счет резерва вязкости металла. Дальнейшее увеличение содержания углерода нецелесообразно, так как с повышением прочности резко падает пластичность.

Проведенные эксперименты показали возможность реализации данного способа на практике. Была выполнена плавка, где в качестве легирующего материала использовался порошок углерода (примерно 15 мкм), а также две плавки, где в качестве легирующего материала использовались наноуглеродные трубки (~15 нм). В обоих случаях легирующий материал смешивался с титановой губкой во время прессования.

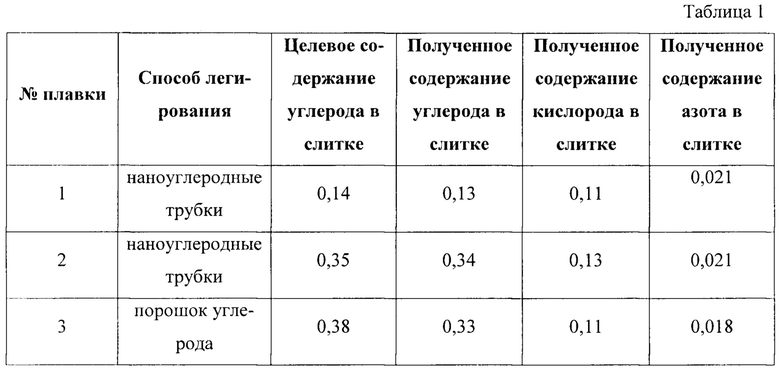

Химический состав трех плавок приведен в таблице 1

После переплава провели микроструктурный анализ огарков электродов каждой плавки. На всех трех расходуемых электродах наблюдали равномерное распределение частиц углерода, но на огарке электрода плавки №3 (с применением углеродного порошка) наблюдали более крупные частицы углерода. Такое поведение частиц углерода подтверждает предположение о том, что наноуглеродные трубки создают большее количество центров кристаллизации, в сравнении с углеродным порошком.

Анализ микроструктур полученных слитков показал, что введение углерода в форме наночастиц приводит к формированию более измельченных равноосных кристаллитов. Следует отметить, что металл слитков однороден и усадочные дефекты наблюдаются лишь на расстоянии 10-15 мм от верхней границы слитка на плавке с использованием углеродного порошка. Микроструктура слитков показана на фиг. 3.

Наиболее мелкозернистую структуру наблюдали на плавке №1, более крупнозернистую на плавке №2, и самую крупную на плавке №3 (с применением углеродного порошка), что связано с наличием меньшего числа центров кристаллизации.

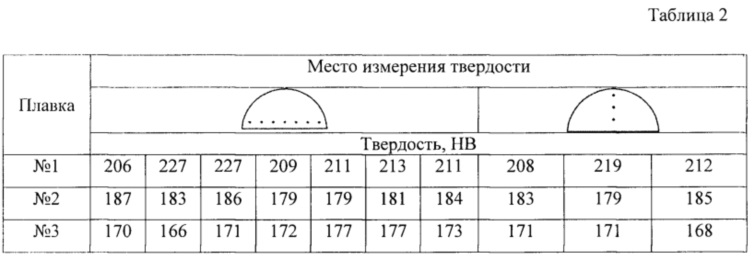

Косвенным показателем эффективности распределения примесей в титане является твердость металла. Для определения твердости из средней части каждого слитка были вырезаны образцы для проведения механических исследований. Результаты определения твердости на трех слитках показаны в таблице 2:

Как видно из данных таблицы, с ростом содержания углерода твердость слитка увеличивается. Однако, при одинаковом содержании углерода твердость у слитка выше в случае использования наноуглеродных трубок.

Приведенные данные подтверждают преимущество предлагаемого способа легирования титана наноуглеродными трубками, в сравнении с углеродным порошком:

1. Получена более высокая усвояемость углерода.

2. Получена более мелкозернистая структура.

3. При одинаковом содержании углерода (плавки №2 и №3) в металле получены более высокие значения твердости слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ В ПРОЦЕССЕ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2355790C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

Изобретение относится к области металлургии и может быть использовано при производстве титана, легированного углеродными нанотрубками при камерном электрошлаковом переплаве (КЭШП) расходуемого электрода. Углеродсодержащий материал в виде углеродных нанотрубок размером 15 нм смешивают с титановой губкой, прессуют в блоки, которые затем сваривают в расходуемый электрод, используемый при КЭШП. Изобретение позволяет расширить технологические возможности процесса производства титана и его сплавов, повысить качество конструкционных материалов в различных областях промышленности, включая медицину, для изготовления деталей протезов и имплантов. 2 табл., 3 ил.

Способ производства титана, легированного углеродными нанотрубками при камерном электрошлаковом переплаве (КЭШП) расходуемого электрода, отличающийся тем, что углеродсодержащий материал в виде углеродных нанотрубок размером 15 нм смешивают с титановой губкой, прессуют в блоки, которые затем сваривают в расходуемый электрод, используемый при КЭШП.

| РЯБЦЕВ А.Д | |||

| и др | |||

| Легирование титана углеродом в процессе камерного электрошлакового переплава | |||

| Журнал "Современная электрометаллургия", N2, 2014 | |||

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПРОИЗВОДСТВА СТАЛИ МАРКИ ЧС82-Ш | 2014 |

|

RU2571021C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| US 5311655 A, 17.05.1994. | |||

Авторы

Даты

2019-07-09—Публикация

2018-07-20—Подача