Изобретение относится к области создания неорганических волокон и текстильных материалов на их основе, а именно к способу получения волокон карбида кремния (SiC) и текстильных карбидокремниевых материалов, имеющих форму тканей, лент, нитей, нетканых полотен и т.п.

Техническая привлекательность волокон SiC и текстильных материалов на их основе обусловлена удачным сочетанием важных эксплуатационных характеристик, таких как высокая температура плавления, хорошая химическая стойкость, высокие показатели прочности и модулей упругости. Как правило, волокна SiC хорошо совместимы с матрицами различной химической природы – керамическими, металлическими и полимерными, благодаря чему композиционные материалы, армированные непрерывными волокнами SiC, способны длительно работать в условиях высоких температур и агрессивных сред, сохраняя на высоком уровне свои эксплуатационные характеристики. Такие свойства позволяют использовать волокна SiC и текстильные карбидокремниевые материалы в аэрокосмической технике, ядерной энергетике, а также других высокотехнологичных отраслях. В то же время, сложность технологического процесса получения непрерывных волокон SiC приводит к высокой стоимости материалов на их основе (Bunsell A.R., Piant A. A review of the development of three generations of small diameter silicon carbide fibres // J. Mater. Sci. 2006, 41 (3), 823-839; Schawaller D., Clauss B., Buchmeiser M. R. Ceramic filament fibers – a review // Macromol. Mater. Eng. 2012, 297 (6), 502-522; Flores O., Bordia R.K., Nestler D., Krenkel W., Motz G. Ceramic fibers based on SiC and SiCN systems: current research, development, and commercial status // Adv. Eng. Mater. 2014, 16 (6), 621-636).

Известен способ получения волокон SiC методом химического осаждения из газовой фазы на нить-подложку (Galasso F., Basche M., Kuehl D. Preparation, structure and properties of continuous silicon carbide filaments // Appl. Phys. Lett. 1966, 9 (1), 37−39). В соответствии с данным способом в качестве реагентов используют газовые смеси метилхлорсиланов (CH3SiCl3, CH3SiHCl2, (CH3)2SiCl2) с водородом, либо другим газом-носителем, а в качестве подложек – вольфрамовые или углеродные нити диаметром 15 – 30 мкм. Осаждение проводят при температурах 1200 – 1400°С. Данный способ позволяет получать непрерывные волокна SiC диаметром 80 – 140 мкм, которые обладают высокими показателями предела прочности на разрыв и модуля упругости. Недостатком метода является невозможность его применения для изготовления текстильных материалов из-за высокой жёсткости получаемых волокон SiC.

Известен способ получения волокон SiC методом пиролиза полимерных нитей на основе поликарбосилана (Yajima S., Okamura K., Hayashi J., Omori M. Synthesis of continuous silicon carbide fibers with high tensile strength // J. Amer. Ceram. Soc. 1976, 59 (7−8), 324−327). В соответствии с данным способом в качестве прекурсора используют поликарбосилановое волокно, полученное методом вытягивания из прядильного расплава. Путём химического, термического или электроннолучевого воздействия на волокно-прекурсор производят сшивку кремнийорганического полимера, после чего подвергают пиролизу при температурах 1200 – 1700°С. Для обеспечения более эффективной сшивки поликарбосилана и улучшения спекания нанокристаллического SiC в состав волокна-прекурсора могут дополнительно вводиться металлоорганические соединения титана, циркония, либо алюминия. Данный способ позволяет получать непрерывные волокна SiC диаметром 8 – 14 мкм, обладающие высокими показателями механических свойств. Карбидокремниевые волокна, полученные данным способом, используют для изготовления мультифиламентных нитей, содержащих 500 – 1600 мононитей, а также для изготовления тканей и других текстильных материалов. Недостатком метода является существенная зависимость химического состава получаемых волокон от условий проведения процесса. Помимо нанокристаллического SiC, состав волокон может включать в значительных количествах кислородсодержащие и углеродные примеси, которые способны заметно ухудшать технические характеристики продукта.

Известен способ получения фильтрующего материала образованного нитями SiC в текстильной форме сетчатой ткани, основанный на пропитке углеродных волокон расплавленным кремнием с удалением избыточного кремния растворением в смеси плавиковой и азотной кислот (патент РФ 2576439 C1, 2016). В соответствии с данным способом проводится перемещение натянутой ленты из углеродной сетчатой ткани в горизонтальной плоскости в среде вакуума с подачей к ее поверхности расплавленного кремния. В результате силицирования углерод исходной сетчатой ткани превращается в карбид кремния с сохранением структуры ткани. Связка продольных нитей основы и поперечных нитей утка обеспечивается при силицировании ткани естественным образом. Функцию связующего выполняет кремний. Пластины силицированного материала нарезают алмазным инструментом и подвергают обработке в смеси плавиковой и азотной кислот с целью удаления избыточного кремния, что необходимо для вскрытия окон в материале, а также для увеличения температурного диапазона его использования. После отмывки и сушки материал может быть использован в качестве фильтрующего как в виде отдельных пластин, так и в виде пакетов из них. Недостатками метода являются высокая вероятность развития микроструктурных дефектов на поверхности волокна из-за неоднородного силицирования, приводящих к ухудшению технических характеристик продукта, а также использование кислот в технологическом процессе.

Известен способ получения композиционного теплоизоляционного материала из волокон SiC, основанный на высокотемпературной обработке высокопористого газопроницаемого композита, состоящего из углерод-связанных углеродных волокон, в газовой атмосфере, содержащей SiO (патент US 4481179, 1984). В соответствии с данным способом в качестве исходного материала используется высокопористый углеволоконный композит, имеющий плотность 0.2 – 0.3 г/см3, сформированный путём ваккумной отливки водного шликера, состоящего из измельчённых углеродных волокон, полученных из вискозы, и карбонизируемой связки. После процедур сушки и карбонизации, углеволоконный композит вместе с порошковой смесью, состоящей из коллоидного SiO2 и сажи, помещается в негерметичный графитовый контейнер и подвергается термической обработке при температуре выше 1500°C. В процессе термообработки в результате взаимодействия SiO2 и сажи образуется газообразный SiO, который, проникая в объём углеволоконного композита, силицирует волокна углерода, что в итоге приводит к конвертированию углеволоконного прекурсора в карбидокремниевый материал. Полученный композиционный материал, состоящий из волокон SiC, имеет пористость 80 – 90% и может быть использован либо как основа для последующего изготовления высокоплотных карбидокремниевых композитов с высокими прочностными характеристиками, либо в качестве теплоизоляционного материала, превосходящий углеволоконные аналоги по устойчивости к окислению. Недостатками метода являются сложная процедура подготовки используемого углеволоконного прекурсора, включающая операцию измельчения волокон, а также условия силицирующей термообработки (высокая температура, непродолжительное время термообработки), которые не позволяют использовать данный метод для получения волокон SiC и текстильных карбидокремниевых материалов, обладающих удовлетворительными техническими характеристиками.

Известен способ получения композиционного материала из волокон SiC, основанный на высокотемпературной силицирующей обработке высокопористого газопроницаемого композита, состоящего из углерод-связанных активированных углеродных волокон с высокой удельной поверхностью (K. Okada, H. Kato, K. Nakajima. Preparation of silicon carbide fiber from activated carbon fiber and gaseous silicon monoxide // J. Am. Ceram. Soc. 1994, 77 (6), 1691–1693; Z. Ryu, J. Zheng, M. Wang, B. Zhang. Preparation and characterization of silicon carbide fibers from activated carbon fibers // Carbon 2002, 40, 715–720; J. C. Lee, M. J. Park. Effect of hold time on reaction of silicon monoxide with activated carbon fiber composites // Carbon 1999, 37, 1075–1080). Силицирующая обработка проводится в газовой атмосфере, содержащей SiO. В соответствии с данным способом в качестве исходного материала может использоваться углеволоконный композит, сформированный путём ваккумной отливки шликера, состоящего из полиакрилонитрильных углеродных волокон и связки из фенолформальдегидной смолы. После процедур сушки и карбонизации, полученный углеволоконный композит подвергается активированию в газовой атмосфере CO при температуре 800°C. Для последующего силицирования, активированный углеволоконный композиционный материал помещается в реакционный контейнер вместе c источником газа SiO в форме компактированной порошковой смеси Si и SiO2, и подвергается термической обработке при температуре 1200 – 1400°C в течение 10 – 120 минут. Газ SiO, проникая в объём углеволоконного композита, силицирует волокна углерода, что в итоге приводит к конвертированию активированного углеволоконного прекурсора в карбидокремниевый материал. Получаемый композит может включать, помимо SiC, значительное количество аморфного оксида кремния, образовавшегося на стадии силицирования. Для исключения негативного влияния примеси SiO2 на технические характеристики продукта, требуется его дополнительная очистка путём термической обработки в атмосфере CO. Полученный материал состоит из волокон SiC, которые сохраняют мезопористую микроструктуру активированных углеволоконных прекурсоров, и может быть использован в качестве носителя катализатора. Для получения волокон SiC с плотной микроструктурой требуется дополнительная термическая обработка на воздухе при температуре 1300°C или в атмосфере азота при температуре 1600°C. Недостатком метода являются сложная процедура подготовки используемого углеволоконного прекурсора, включающая процедуру активирования, а также необходимость дополнительных процедур для очистки продуктов от нежелательных оксидных примесей и уплотнения микроструктуры волокон SiC. Кроме того, конструкционное применение получаемых волокон SiC ограничено сравнительно невысоким уровнем их механических характеристик.

Прототипом технического решения к заявляемому изобретению выбран способ получения волокон SiC, основанный на реакции силицирования углеволоконных материалов газом SiO (патент US 2012/0088088, 2012; McHugh K.M., Garnier J. E., Griffith G. W. Synthesis and analysis of alpha silicon carbide components for encapsulation of fuel rods and pellets / Proceedings of the ASME 2011 Small Modular Reactor Symposium. 2011. September 28-30. Washington. DC. USA. INL/CON-11-21765 PREPRINT. 6 p.). В соответствии с данным способом углеродные волокна подвергаются высокотемпературной химической обработке путём непрерывного протягивания в газовой атмосфере, содержащей SiO, при температуре 1500 – 2000°C. Проведение процесса в указанном температурном интервале обеспечивает высокую скорость силицирования. При этом полная конверсия углеродного волокна в волокно SiC занимает менее 10 минут, что обеспечивает хорошую производительность процесса. Недостатками метода являются: технико-технологическая сложность реализации данного подхода при получении текстильных карбидокремниевых материалов; сложность получения волокон SiC с однородной микроструктурой из-за интенсивного силицирования.

Технический результат заявляемого изобретения состоит в том, что использование предлагаемого способа позволяет получать волокна SiC и текстильные карбидокремниевые материалы, обладающие высокой степенью однородности микроструктуры, за счёт медленного силицирования углеволоконных прекурсоров газом SiO, что обеспечивается проведением силицирующей термической обработки в более мягких условиях, а именно в условиях низкой скорости подачи силицирующего газообразного реагента к поверхности прекурсора.

Технический результат достигается тем, что согласно способу получения волокон карбида кремния и текстильных карбидокремниевых материалов силицирующую термическую обработку углеволоконных прекурсоров осуществляют в реакторе периодического действия, внутри которого предусмотрено размещение материала, генерирующего при нагревании газ SiO; термообработку проводят в условиях непрерывной вакуумной откачки газообразных продуктов при температуре не ниже 1350°С в течение не менее 120 минут, при этом нагрев выше 1300°С ведут со скоростью не более 6°С/мин.

В ходе силицирующей термической обработки происходит конверсия углеродного волокна-прекурсора в карбид кремния в результате его силицирования газом SiO по реакции (1):

2С + SiOгаз = SiC + COгаз (1).

В качестве материала, генерирующего газ SiO, используют реакционные смеси, содержащие оксид кремния (SiO2) в комбинации либо с кремнием, либо с углеродом, либо с карбидом кремния. При температуре выше 1300°С в указанных реакционных смесях протекают химические реакции, приводящие к образованию газа SiO, в соответствии с уравнениями (2) – (4):

SiO2 + Si = 2SiOгаз (2);

SiO2 + C = SiOгаз + COгаз (3);

2SiO2 + SiC = 3SiOгаз + COгаз (4).

Скорость образования силицирующего газообразного реагента SiO в реакторе напрямую зависит от режима термообработки, а именно от скорости подъёма температуры выше 1300°С. Медленный нагрев обеспечивает низкую скорость образования SiO и тем самым лимитирует скорость реакции (1). В свою очередь, медленное силицирование углеродного волокна-прекурсора позволяет минимизировать механические напряжения и уменьшить вероятность образования микроструктурных дефектов в слое продуктов синтеза. Как следствие, термообработка в режиме медленного подъёма температуры выше 1300°С обеспечивает формирование однородной микроструктуры синтезируемых волокон карбида кремния. Поскольку для полной конверсии углеродного волокна необходима продолжительная силицирующая обработка, производительность процесса может быть повышена за счёт увеличения загрузки реактора.

Способ осуществляется следующим образом.

Углеродные волокна или текстильные материалы на их основе, имеющие форму ткани, ленты, нити, нетканого полотна или иные, помещают в реактор периодического действия, внутри которого находится материал, генерирующий при нагревании газ SiO в количестве не менее 1.85 г на 1 г силицируемого углеволоконного материала. В качестве материала, генерирующего газ SiO, используют реакционные смеси, содержащие SiO2 в комбинации либо с кремнием, либо с углеродом, либо с карбидом кремния. Силицирующую термическую обработку проводят в условиях непрерывной вакуумной откачки газообразных продуктов при температуре не ниже 1350°С в течение не менее 120 минут, при этом нагрев выше 1300°С ведут со скоростью не более 6°С/мин.

На рис. 1 представлены примеры типовых конструктивных схем реактора для получения волокон SiC и текстильных карбидокремниевых материалов. Согласно схеме реактора "А" для проведения синтеза используют три конических тигля из огнеупорного материала, например, стеклоуглерода. Тигли (1) располагают друг над другом как показано на рис. 1. Для герметизации мест соединения применяют уплотнительные прокладки (2) из огнеупорного материала, например, углеродной фольги. Сообщение внутренних объёмов тиглей друг с другом обеспечивается посредством газопроводящих каналов (3). Верхний тигель прикрывают крышкой (4) с перфорацией для отведения газа CO из реактора. В нижнем тигле размещают порошковую смесь, используемую в качестве источника газа SiO (5). В среднем тигле размещают углеволоконный прекурсор (6). В верхнем тигле размещают адсорбирующий материал (7), например, активированный уголь, предназначенный для поглощения газа SiO, не участвующего в процессе силицирования. Согласно схеме реактора "Б" для проведения синтеза используют удлинённый цилиндрический тигель из огнеупорного материала, например, корунда. В нижней части тигля (1) размещают компактированную порошковую смесь, используемую в качестве источника газа SiO (2). Над источником газа SiO на различных уровнях размещают углеволоконные прекурсоры (3). В реакторе выделяют зоны предварительного, слабого и глубокого силицирования, в зависимости от удалённости обрабатываемого углеволоконного прекурсора от источника газа SiO. Схема обеспечивает возможность многократного силицирования углеволоконного прекурсора путём поэтапного проведения процедур предварительного, слабого и глубокого силицирования. Согласно схеме реактора "B" для проведения синтеза используют два удлинённых цилиндрических тигля разного диаметра, изготовленные из огнеупорного материала, например, корунда. Тигель меньшего диаметра (1) помещают внутрь тигля большего диаметра (2) как показано на рис. 1. Сообщение внутренних объёмов тиглей друг с другом обеспечивается посредством щелевидных газопроводящих каналов (3). Внешний тигель заполняют адсорбирующим материалом (4), например, активированным углём, который предназначен для поглощения газа SiO, не участвующего в процессе силицирования. Углеволоконный прекурсор в форме ткани (5) и источник газа SiO в форме листового материала (6), например, полимерной плёнки, высоконаполненной частицами SiO2 и Si, укладывают слоями и сворачивают в рулон как показано на рис. 1. Полученный рулон помещают во внутренний тигель. Схема обеспечивает возможность равномерного силицирования углеволоконного прекурсора при высокой загрузке реактора обрабатываемым материалом.

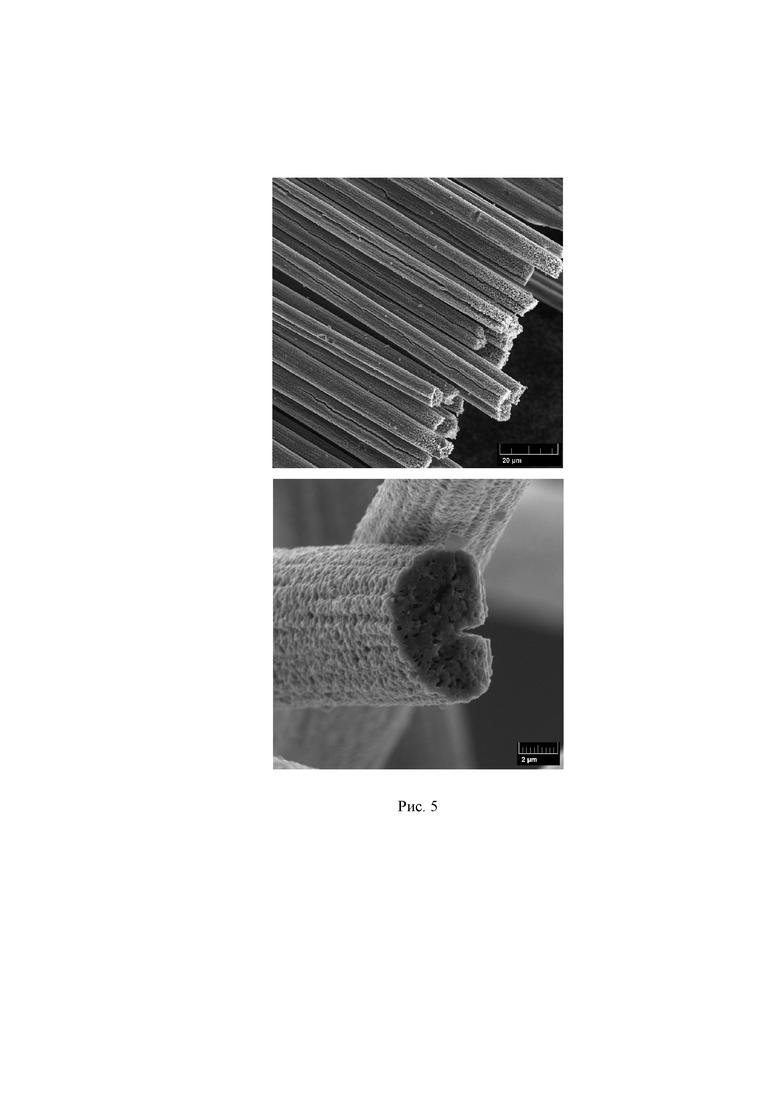

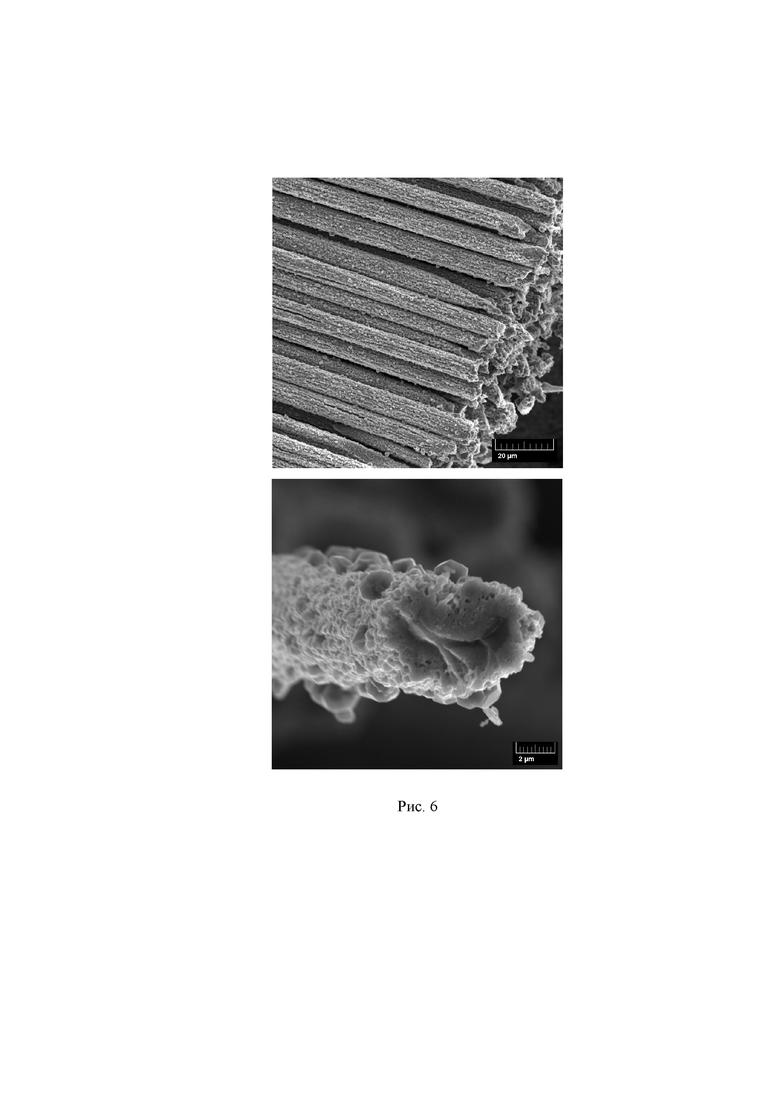

Полученный материал представляет собой карбид кремния со структурой кубической полиморфной модификации (β-SiC). На рис. 2 показана типовая рентгеновская дифрактограмма продуктов силицирования углеволоконных материалов в газовой атмосфере, содержащей SiO. Достижение полной конверсии углеродного волокна в карбид кремния контролируют по прибавке в массе, которая в случае полной конверсии составляет 67%, согласно реакции (1). Микроструктура продуктов зависит от условий синтеза, в том числе от источника газа SiO, выбор которого влияет на парциальное давление силицирующего агента в газовой атмосфере. На рис. 3 – 6 показаны примеры плетения и особенности микроструктуры волокон текстильных карбидокремниевых материалов, полученных предлагаемым способом.

На рис. 1 представлены примеры типовых конструктивных схем реактора для получения волокон SiC и текстильных карбидокремниевых материалов.

На рис. 2 показана типовая рентгеновская дифрактограмма продуктов силицирования углеволоконных материалов в газовой атмосфере, содержащей SiO.

На рис. 3 – 6 показаны примеры плетения и особенности микроструктуры волокон текстильных карбидокремниевых материалов.

Пример 1.

В качестве углеволоконного прекурсора используют 0.8 г ткани полотняного плетения с поверхностной плотностью 200 г/м2 из мультифиламентной углеродной нити, содержащей 3000 мононитей диаметром 7 мкм. В качестве источника газа SiO используют 20 г порошковой смеси SiO2 и Si, взятых в эквимолярном соотношении. Синтез текстильного карбидокремниевого материала проводят при температуре 1350°C в течение 600 минут в реакторе типа "А" (рис. 1) с использованием стеклоуглеродных тиглей объёмом 50 мл. Скорость подъёма температуры в интервале 1300 – 1350°С поддерживают 0.2°С/мин. Полученный карбидокремниевый материал сохраняет текстильную структуру углеволоконного прекурсора. На рис. 3 показаны особенности плетения полученного карбидокремниевого материала и микроструктура волокон. Степень конверсии углеволоконного прекурсора в карбид кремния составляет 100%.

Пример 2.

В качестве углеволоконного прекурсора используют 0.7 г однонаправленной ленты с поверхностной плотностью 230 г/м2 из мультифиламентной углеродной нити-основы, содержащей 12000 мононитей диаметром 7 мкм, и утка из полимерной нити. В качестве источника газа SiO используют 7.5 г порошковой смеси SiO2 и Si, взятых в эквимолярном соотношении. Синтез текстильного карбидокремниевого материала проводят при температуре 1450°C в течение 120 минут в реакторе типа "А" (рис. 1) с использованием стеклоуглеродных тиглей объёмом 50 мл. Скорость подъёма температуры в интервале 1300 – 1450°С поддерживают 6°С/мин. Общий вид полученного карбидокремниевого материала представлен на рис. 4. Полученный материал представляет собой однонаправленные свободные волокна карбида кремния, микроструктура которых аналогична микроструктуре волокон, описанных в Примере 1. Степень конверсии углеволоконного прекурсора в карбид кремния составляет 100%.

Пример 3.

В качестве углеволоконного прекурсора используют ткань полотняного плетения с поверхностной плотностью 200 г/м2 из мультифиламентной углеродной нити, содержащей 3000 мононитей диаметром 7 мкм. В качестве источника газа SiO используют 15 г порошковой смеси SiO2 и Si, взятых в эквимолярном соотношении. Синтез текстильного карбидокремниевого материала проводят при температуре 1400°C в течение 60 минут в реакторе типа "Б" (рис. 1) с использованием корундового тигля объёмом 400 мл. Скорость подъёма температуры в интервале 1300 – 1400°С поддерживают 0.5°С/мин. Загрузку реактора производят следующим образом. В зону предварительного силицирования помещают 7 г исходного углеволоконного прекурсора. В зону слабого силицирования помещают около 7 г углеволоконного прекурсора, прошедшего процедуру предварительного силицирования по вышеприведённому режиму. В зону глубокого силицирования помещают около 7 г углеволоконного прекурсора, прошедшего процедуры предварительного и слабого силицирования по вышеприведённому режиму. После силицирующей обработки степень конверсии углеволоконного прекурсора в карбид кремния в зоне предварительного силицирования составляет менее 1%, в зоне слабого силицирования – 3%, в зоне глубоко силицирования – 100%. Полученный в зоне глубоко силицирования карбидокремниевый материал сохраняет текстильную структуру углеволоконного прекурсора. Микроструктура волокон полученного карбидокремниевого материала аналогична микроструктуре волокон, описанных в Примере 1.

Пример 4.

В качестве углеволоконного прекурсора используют 16 г ткани полотняного плетения с поверхностной плотностью 200 г/м2 из мультифиламентной углеродной нити, содержащей 3000 мононитей диаметром 7 мкм. В качестве источника газа SiO используют 61 г полимерной плёнки, высоконаполненной частицами SiO2 и Si, взятыми в эквимолярном соотношении; общее содержание наполнителя в плёнке составляет 82 мас.%. Синтез текстильного карбидокремниевого материала проводят при температуре 1480°C в течение 60 минут в реакторе типа "В" (рис. 1) с объёмом внутреннего тигля 175 мл. Скорость подъёма температуры в интервале 1300 – 1480°С поддерживают 3°С/мин. Полученный карбидокремниевый материал сохраняет текстильную структуру углеволоконного прекурсора. Микроструктура волокон полученного карбидокремниевого материала аналогична микроструктуре волокон, описанных в Примере 1. Степень конверсии углеволоконного прекурсора в карбид кремния составляет 100%.

Пример 5.

В качестве углеволоконного прекурсора используют 0.8 г ткани полотняного плетения с поверхностной плотностью 200 г/м2 из мультифиламентной углеродной нити, содержащей 3000 мононитей диаметром 7 мкм. В качестве источника газа SiO используют 20 г порошковой смеси SiO2 и SiС, взятых в мольном соотношении 2:1. Синтез текстильного карбидокремниевого материала проводят при температуре 1650°C в течение 60 минут в реакторе типа "А" (рис. 1) с использованием стеклоуглеродных тиглей объёмом 50 мл. Скорость подъёма температуры в интервале 1400 – 1650°С поддерживают 0.4°С/мин. Полученный карбидокремниевый материал сохраняет текстильную структуру углеволоконного прекурсора. На рис. 5 показана микроструктура волокон полученного карбидокремниевого материала. Степень конверсии углеволоконного прекурсора в карбид кремния составляет 100%.

Пример 6.

В качестве углеволоконного прекурсора используют 0.7 г ткани полотняного плетения с поверхностной плотностью 200 г/м2 из мультифиламентной углеродной нити, содержащей 3000 мононитей диаметром 7 мкм. В качестве источника газа SiO используют 20 г порошковой смеси SiO2 и углерода, взятых в эквимолярном соотношении. Синтез текстильного карбидокремниевого материала проводят при температуре 1550°C в течение 90 минут в реакторе типа "А" (рис. 1) с использованием стеклоуглеродных тиглей объёмом 50 мл. Скорость подъёма температуры в интервале 1400 – 1550 °С поддерживают 0.8 °С/мин. Полученный карбидокремниевый материал сохраняет текстильную структуру углеволоконного прекурсора. На рис. 6 показана микроструктура волокон полученного карбидокремниевого материала. Степень конверсии углеволоконного прекурсора в карбид кремния составляет 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ ВОЛОКОН СО СТРУКТУРОЙ "СЕРДЦЕВИНА-ОБОЛОЧКА" | 2021 |

|

RU2771029C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЕРНОВОГО КАРБИДОКРЕМНИЕВОГО ВОЛОКНА β-МОДИФИКАЦИИ | 2020 |

|

RU2748906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2486132C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2544206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2575863C1 |

Изобретение относится к области создания текстильных карбидокремниевых материалов. Предложен способ получения текстильных карбидокремниевых материалов путем силицирующей термической обработки углеволоконных прекурсоров в газовой среде SiO. Силицирующую термическую обработку углеволоконных прекурсоров осуществляют в реакторе периодического действия, внутри которого находится материал, генерирующий при нагревании газ SiO; термообработку проводят в условиях непрерывной вакуумной откачки газообразных продуктов при температуре 1350-1650°С с выдержкой в течение 60-600 минут. Скорость подъема температуры при нагревании в интервале от 1300°С до температуры силицирующей термообработки составляет 0,2-6,0°С/мин. Технический результат изобретения: возможность получения текстильных карбидокремниевых материалов, обладающих высокой степенью однородности микроструктуры, за счёт медленного силицирования углеволоконных прекурсоров газом SiO. 6 ил., 6 пр.

Способ получения текстильных карбидокремниевых материалов путем силицирующей термической обработки углеволоконных прекурсоров в газовой среде SiO, отличающийся тем, что силицирующую термическую обработку углеволоконных прекурсоров осуществляют в реакторе периодического действия, внутри которого находится материал, генерирующий при нагревании газ SiO; термообработку проводят в условиях непрерывной вакуумной откачки газообразных продуктов при температуре 1350-1650°С с выдержкой в течение 60-600 мин, при этом скорость подъема температуры при нагревании в интервале от 1300°С до температуры силицирующей термообработки составляет 0,2-6,0°С/мин.

| US 8940391 B2, 27.01.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН КАРБИДА КРЕМНИЯ | 2009 |

|

RU2393112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ АГРЕССИВНЫХ ЖИДКОСТЕЙ И ГАЗОВ | 2015 |

|

RU2576439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ КЕРАМИКИ И КЕРАМИЧЕСКИХ КОМПОЗИТОВ НА ОСНОВЕ КАРБИДА ТИТАНА | 2014 |

|

RU2553111C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| Истомина Е.Н | |||

| Силицирование карбидов и оксикарбидов титана газообразным моноксидом кремния, автореферат дисс | |||

| на соиск | |||

| уч.степ | |||

| канд | |||

| хим | |||

| наук | |||

| Сктывкар, 2013, гл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2019-07-11—Публикация

2018-04-27—Подача