Изобретение относится к области химической промышленности, а именно к способу получения бескернового карбидокремниевого волокна β-модификации β-SiC). Бескерновые карбидокремниевые волокна можно использовать в ядерной энергетике, аэрокосмической технике, а также других высокотехнологичных отраслях.

Из уровня техники известен способ получения текстильных карбидокремниевых материалов (патент РФ №2694340, МПК С01В 32/956, С01В 32/97, опубл. 11.07.2019) путем силицирующей термической обработки углеволоконных прекурсоров в газовой среде SiO. Силицирующую термическую обработку углеволоконных прекурсоров осуществляют в реакторе периодического действия, внутри которого находится материал, генерирующий при нагревании газ SiO; термообработку проводят в условиях непрерывной вакуумной откачки газообразных продуктов при температуре 1350-1650°С с выдержкой в течение 60-600 минут. Скорость подъема температуры при нагревании в интервале от 1300°С до температуры силицирующей термообработки составляет 0,2-6,0°С/мин.

Недостатком известного изобретения является нестабильность свойств волокна вследствие нестехиометрического многофазового состава.

Из уровня техники известны способ и устройство для непрерывного получения качественного кристаллического карбида кремния, в частности, в форме нанокристаллического волокна (патент США US 2018002829, МПК С23С 16/32, С30В 25/00, С30В 29/36, С30В 29/66, опубл. 04.01.2018). Способ включает стадии: а) введение в реактор смеси прекурсоров с источником кремния, источником углерода и, необязательно, легирующим агентом; б) подвергание упомянутой смеси прекурсоров температуре газификации в реакторе; в) нанесение кристаллического карбида кремния на подложку путем регулирования температуры кристаллизации на подложке; г) перемещение подложки к скребку; и д) перенос полученного карбида кремния в сборный контейнер путем удаления полученного карбида кремния с подложки посредством перемещения подложки вдоль скребка.

Недостатками известного изобретения являются нестабильность свойств волокна вследствие нестехиометрического многофазового состава получаемого кристаллического карбида кремния, а также невозможность получения непрерывных бескерновых волокон SiC при данных условиях изготовления.

Из уровня техники известен прядильный раствор для электроформования, способ получения волокон электроформованием и волокна карбида кремния (патент РФ №2427673, МПК D01D 1/02, D01D 5/00, опубл. 27.08.2011). Изобретение относится к технологии получения волокон карбида кремния. Прядильный раствор для электроформования полимерного прекурсора волокон карбида кремния содержит 50-70% раствор поликарбосилана со средней молекулярной массой 800-1500 а.е.м., сшивающий агент и фотоинициатор при следующем мольном соотношении компонентов: поликарбосилан/сшивающий агент/фотоинициатор = 1/(0,5-1,5)/(0,5-2). Способ получения волокон карбида кремния включает приготовление прядильного раствора, электроформование волокон прекурсора карбида кремния из прядильного раствора с одновременной сшивкой волокон прекурсора путем облучения светом в видимом или ультрафиолетовом диапазоне излучения и термическую обработку волокон прекурсора для их конвертации в волокна карбида кремния. Волокна карбида кремния, изготовленные в соответствии с указанным способом, имеют средний диаметр от 50 нм до 2 мкм и пористость менее 10 м2/г.

Недостатком известного изобретения является малый средний диаметр волокон карбида кремния, изготовленных по указанному способу, а также невозможность получения длинномерных непрерывных бескерновых волокон SiC при данных условиях изготовления.

Из уровня техники известны стехиометрические волокна карбида кремния из термохимически отвержденных полисилазанов (патент США US 2011212329, МПК С01В 31/36, опубл. 01.09.2011). Поликристаллическое стехиометрическое тонкое SiC-волокно, практически не содержащее примесей, получают с использованием прекурсора - керамического полимера. Керамический полимер получают взаимодействием смеси хлордисилана, трихлорида бора и винилхлордисилана с избытком гексаметилдисилазана с образованием керамической полимерной смолы, которую затем можно подвергнуть прядению, отверждению, пиролизу и термообработке, и получить готовое волокно SiC.

Недостатками известного изобретения являются недостаточные прочностные характеристики карбидокремниевого волокна, а также сложная процедура подготовки используемого углеволоконного прекурсора.

Наиболее близким аналогом, принятым за прототип, является способ получения карбидокремниевого волокна (патент Японии JP 2019137935, МПК С01В 32/977, D01F 9/10, опубл. 22.08.2019), включающий в себя: стадию получения поликарбосилана, стадию сухого прядения для получения поликарбосилана в форме волокна, и стадию обжига для получения карбидокремниевого волокна из поликарбосиланового волокна. Полученное волокно из карбида кремния является недорогим и имеет диаметр 10 мкм или меньше.

Недостатком прототипа является наличие примесного водорода в составе волокна вследствие участия газообразного водорода в процессе карбонизации волокна.

Техническим результатом изобретения является возможность получения непрерывных бескерновых карбидокремниевых волокон, повышение их прочностных характеристик, повышение устойчивости к высоким температурам и высокое сопротивление ползучести, стабильность свойств волокон, оптимальный средний диаметр волокон, упрощение процедуры подготовки используемого углеволоконного прекурсора, отсутствие посторонних примесей в составе волокон.

Способ получения бескернового карбидокремниевого волокна β-модификации, согласно настоящему изобретению, включает последовательные стадии формования волокна из расплава волокнообразующего кремнийорганического полимера, термохимической окислительной сшивки, карбонизации и аппретирования волокна.

Изобретение иллюстрируется следующими графическими материалами.

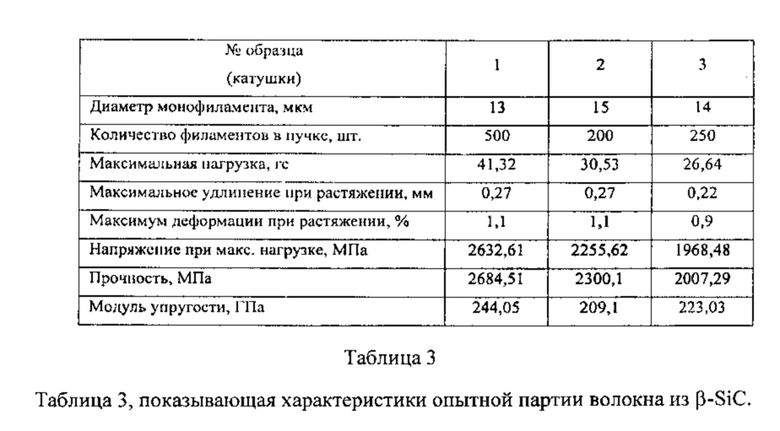

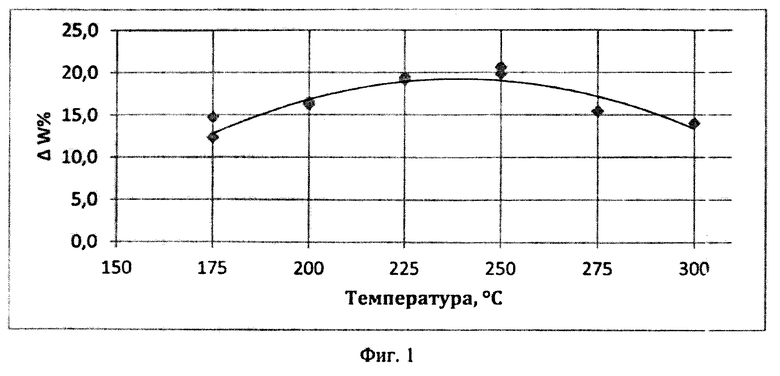

На фиг. 1 показан график изменения массы волокна поликарбосилана (ПКС) при различных условиях термоокислительной сшивки.

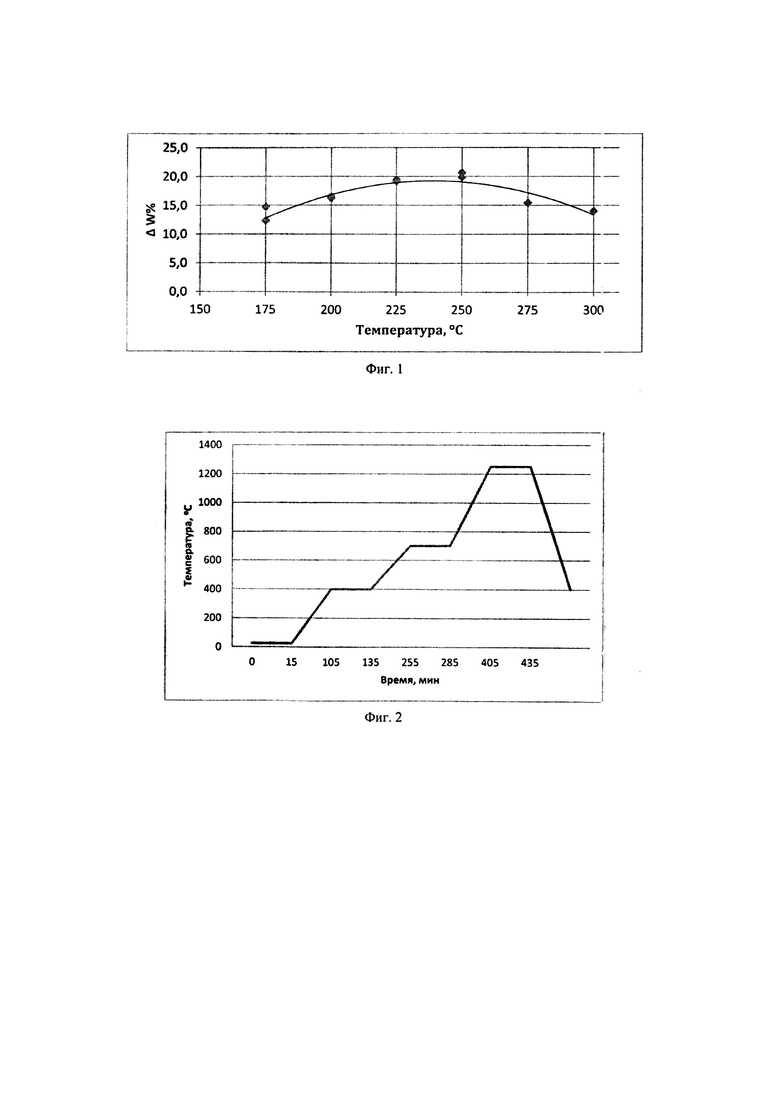

На фиг. 2 показана типичная программа карбонизации ПКС-волокна.

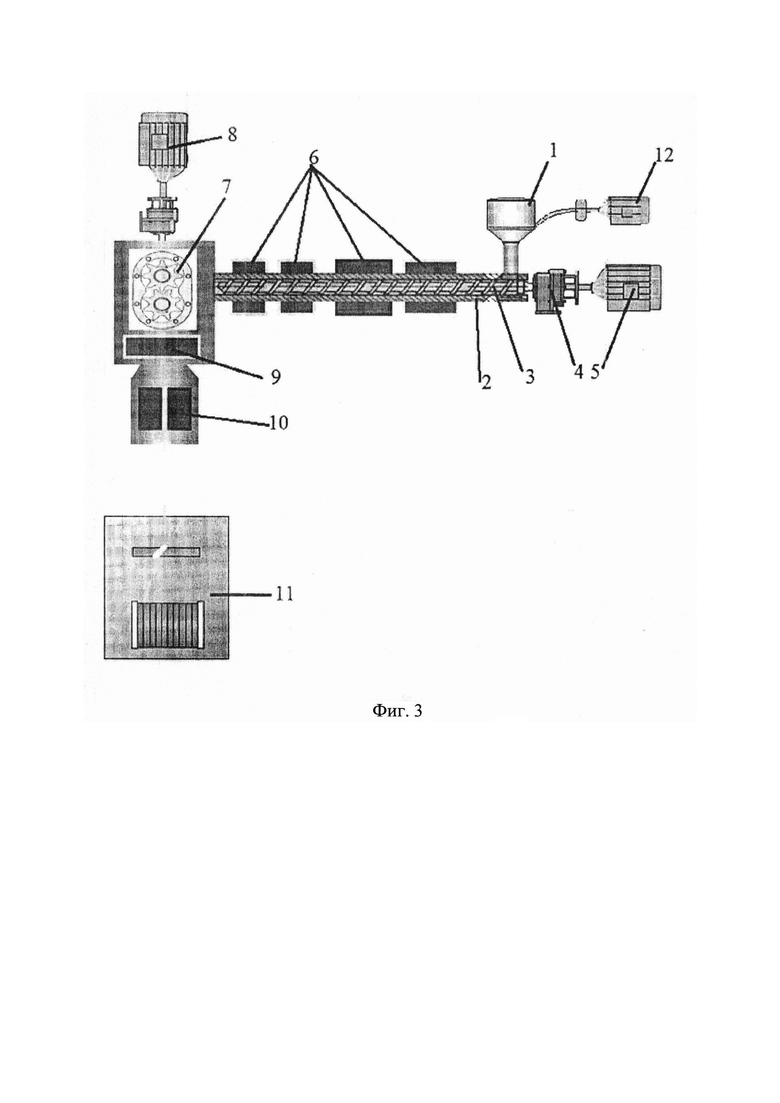

На фиг. 3 показан экструзионно-формовочный узел для формования многофиламентного полимерного волокна из ПКС, где 1 - загрузочный бункер; 2 - материальный цилиндр; 3 - шнек; 4 - муфта; 5 - привод экструдера; 6 - нагревательные элементы; 7 - шестеренчатый насос; 8 - привод шестеренчатого насоса; 9 - фильерный комплект; 10 - подфильерная печь; 11 - устройство намотки волокна; 12 - вакуумный насос.

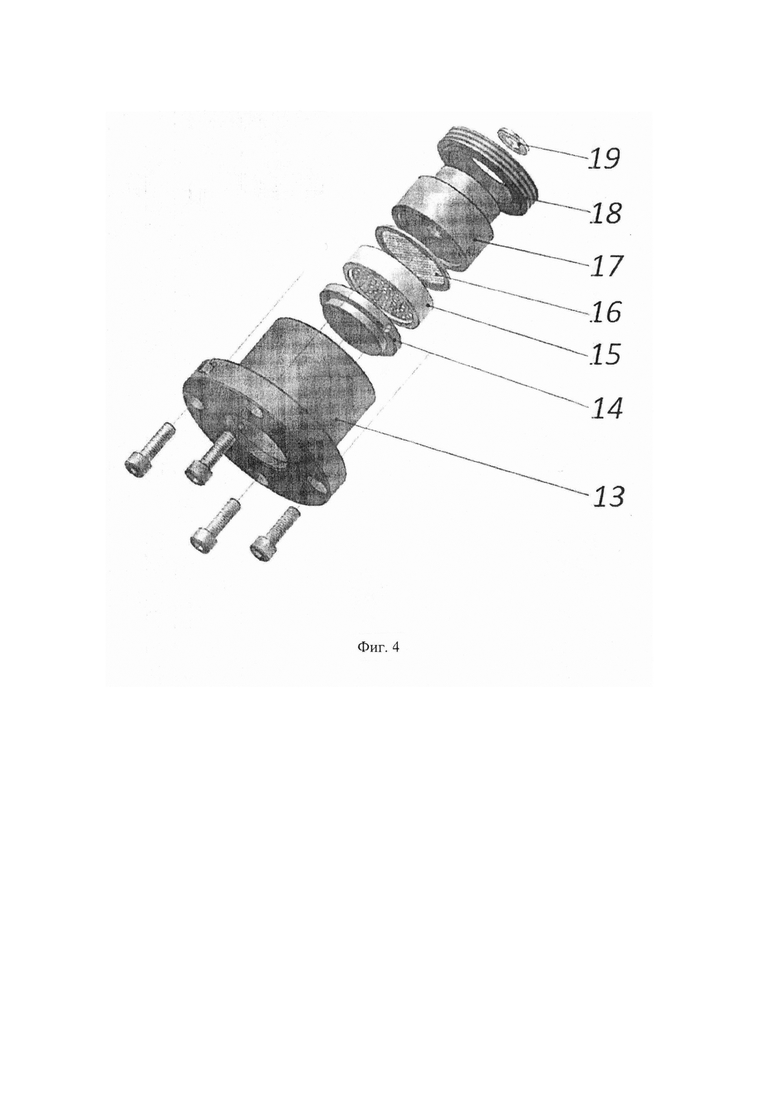

На фиг. 4 показана схема фильерного комплекта, где 13 - стакан (корпус); 14 - фильера; 15 - перфорированный диск; 16 - фильтр расплава; 17 - соединительная втулка; 18 - гайка; 19 - прокладка.

На фиг. 5 показана фотография гранул ПКС.

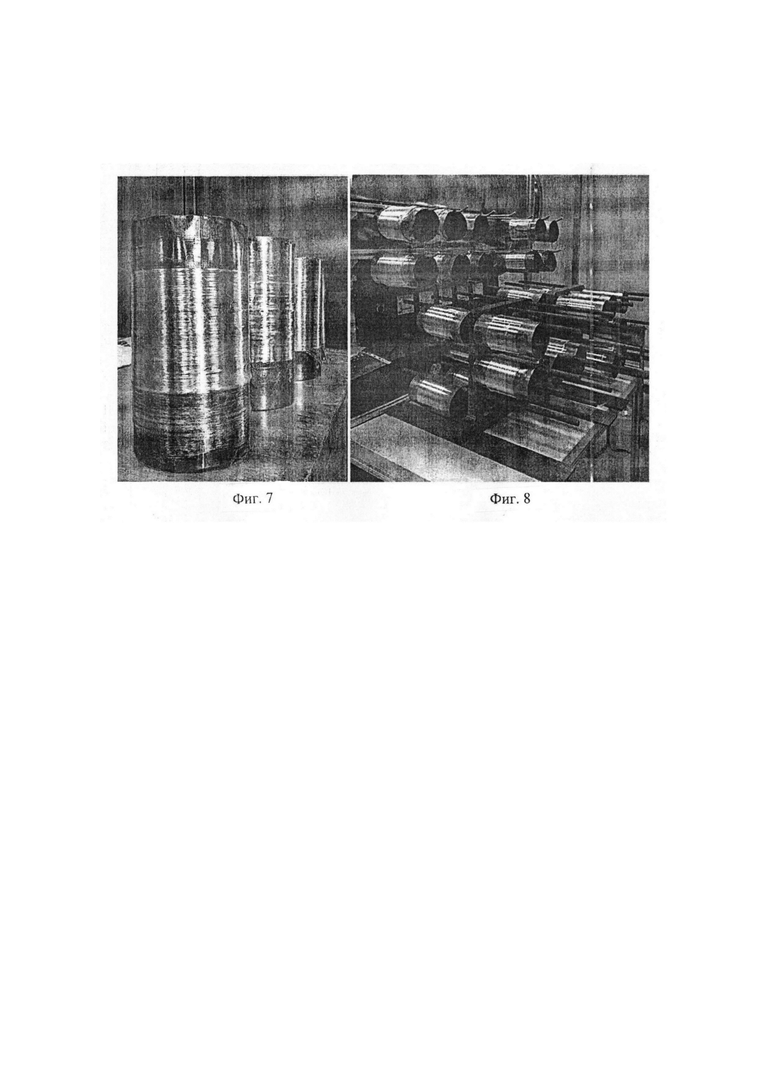

На фиг. 6 показана фотография приемного устройства, включающего в себя устройство намотки волокна и устройство раскладки волокна.

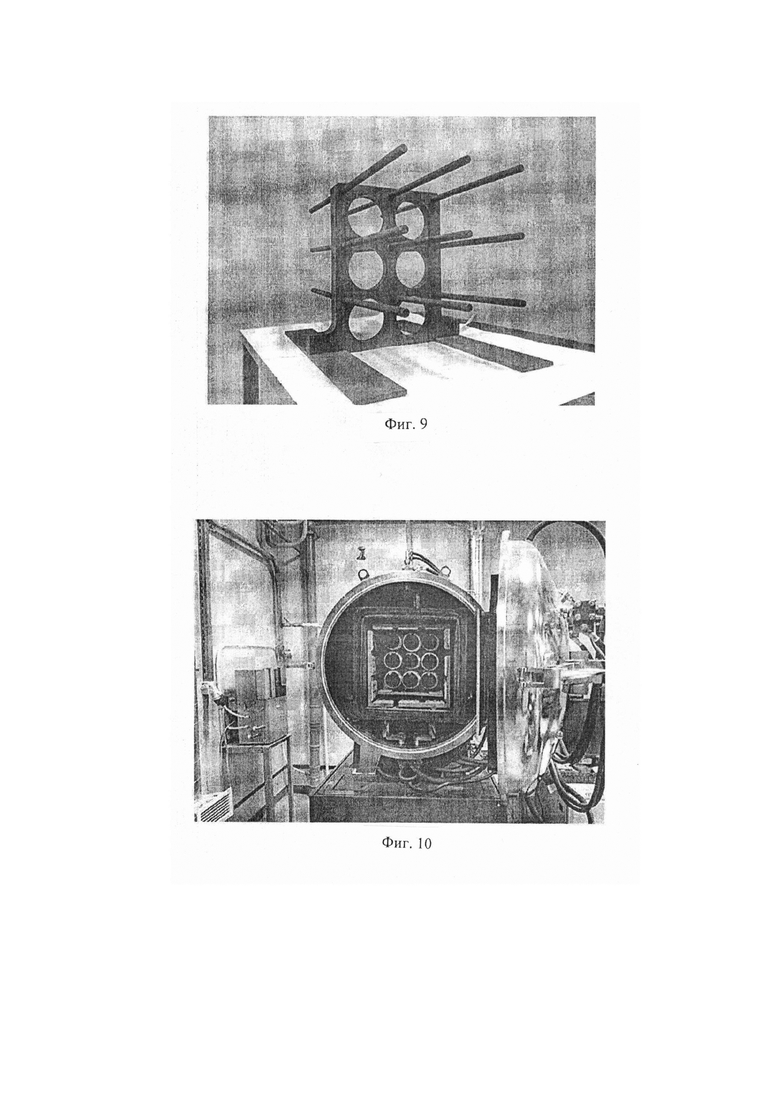

На фиг. 7 и 8 показаны фотографии шпуль с полимерным волокном из ПКС.

На фиг. 9 показана фотография графитового шпулярника.

На фиг. 10 показана фотография волокон, подготовленных для карбонизации.

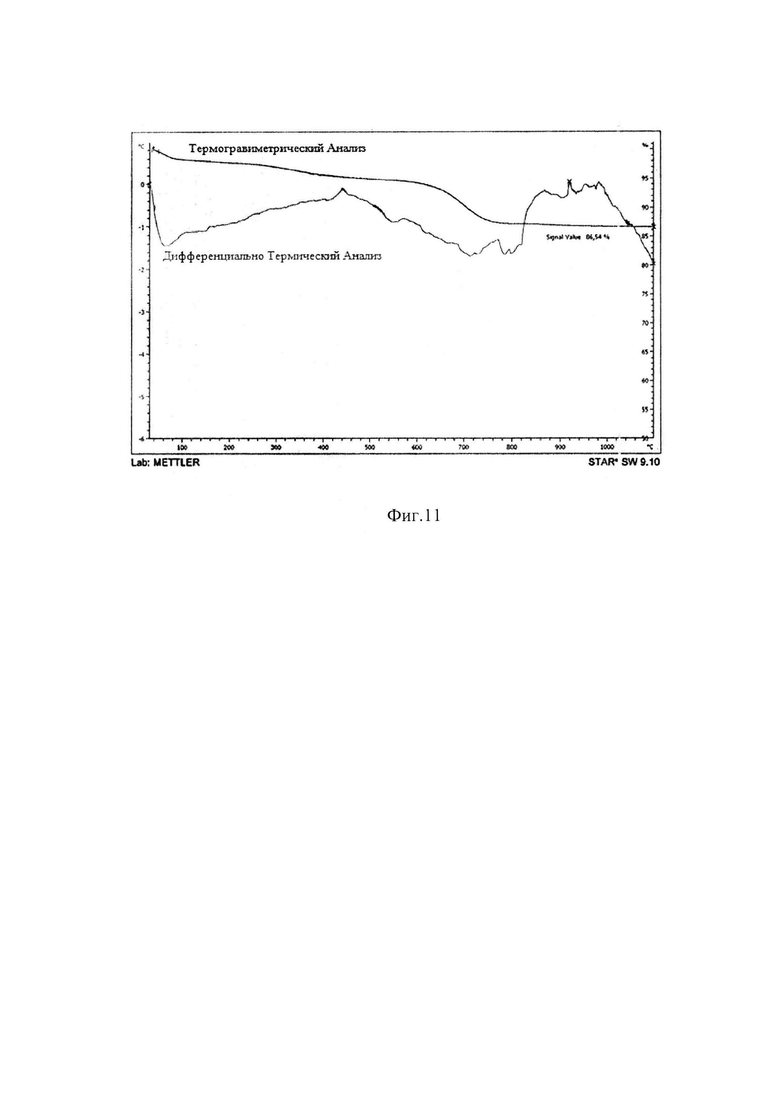

На фиг. 11 показан термогравиметрический анализ (ТГА) окисленного волокна.

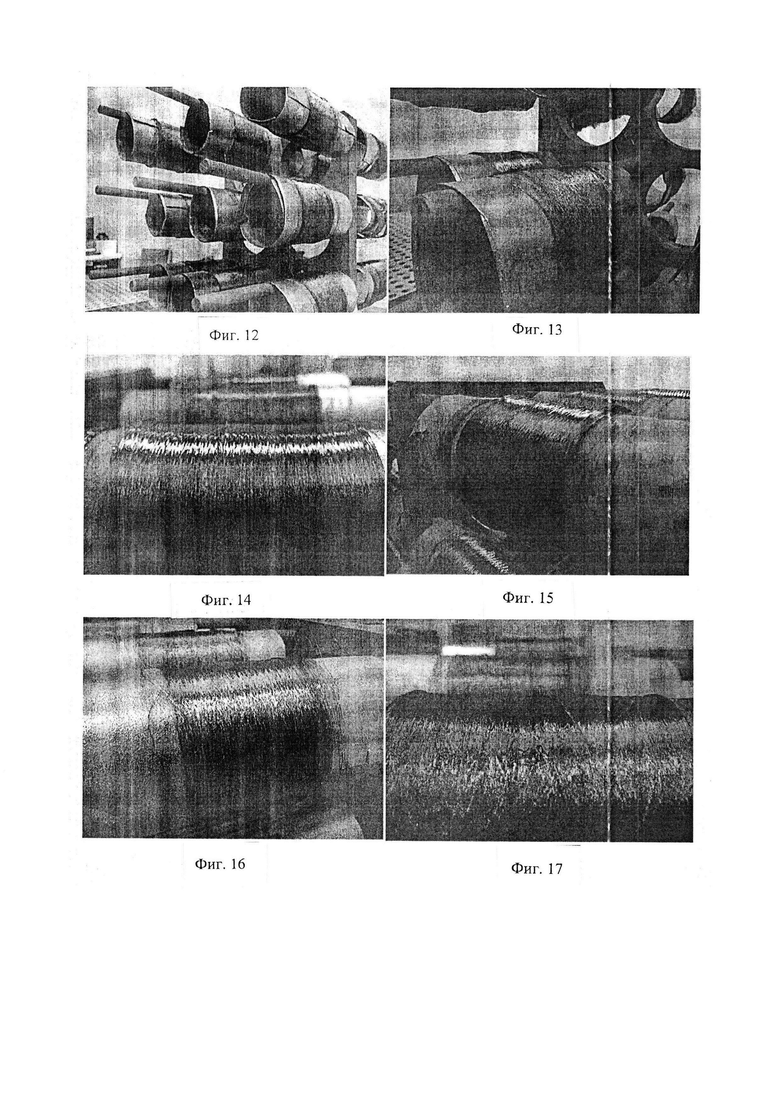

На фиг. 12-17 показаны фотографии внешнего вида β-SiC волокна.

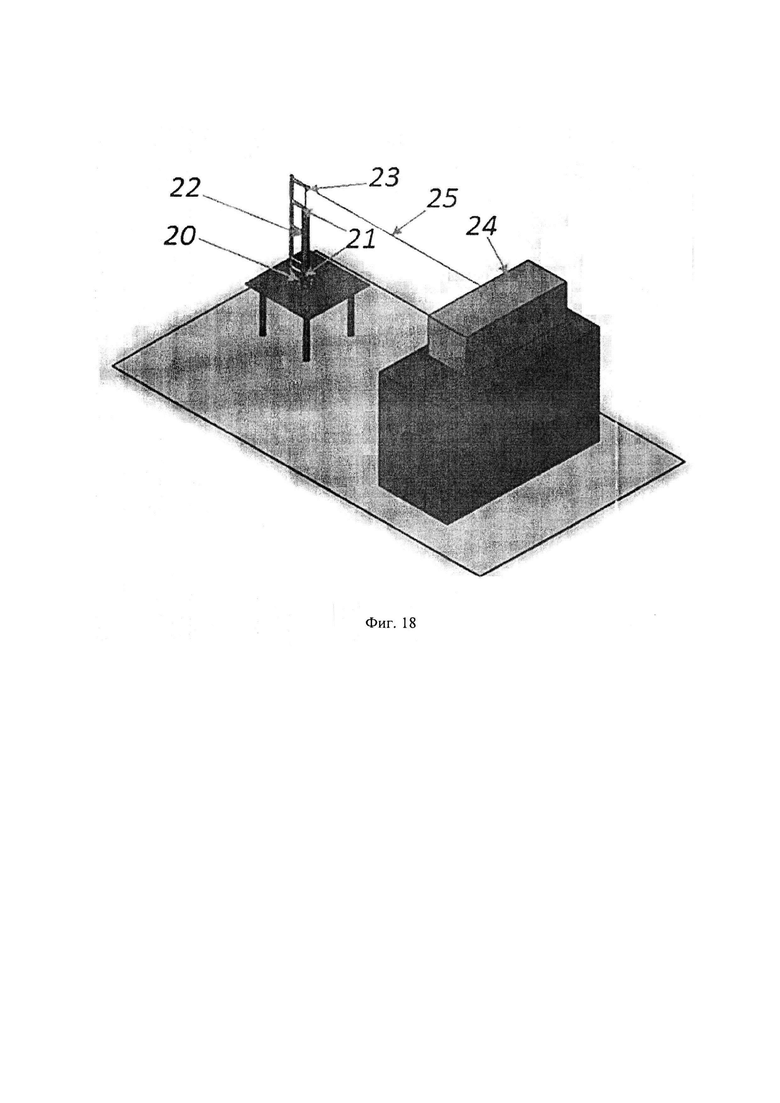

На фиг. 18 показана принципиальная схема нанесения аппрета на волокно β-SiC, где 20 - стаканы с аппретом и мотками волокон β-SiC; 21 - крючок; 22 - печь; 23 - ролик; 24 - намоточное устройство; 25 - готовая нить.

На фиг. 19 показана фотография стакана с аппретом и с мотком волокон β-SiC.

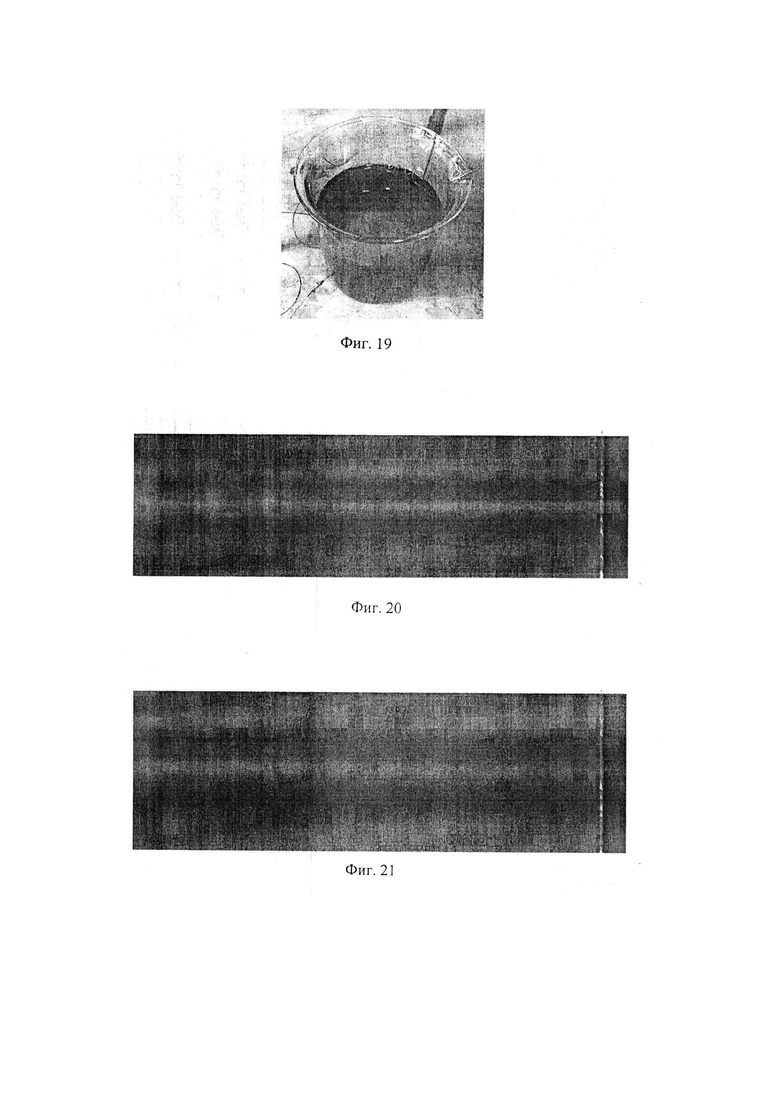

На фиг. 20 и 21 показана поверхность β-SiC волокна (увеличение ×500).

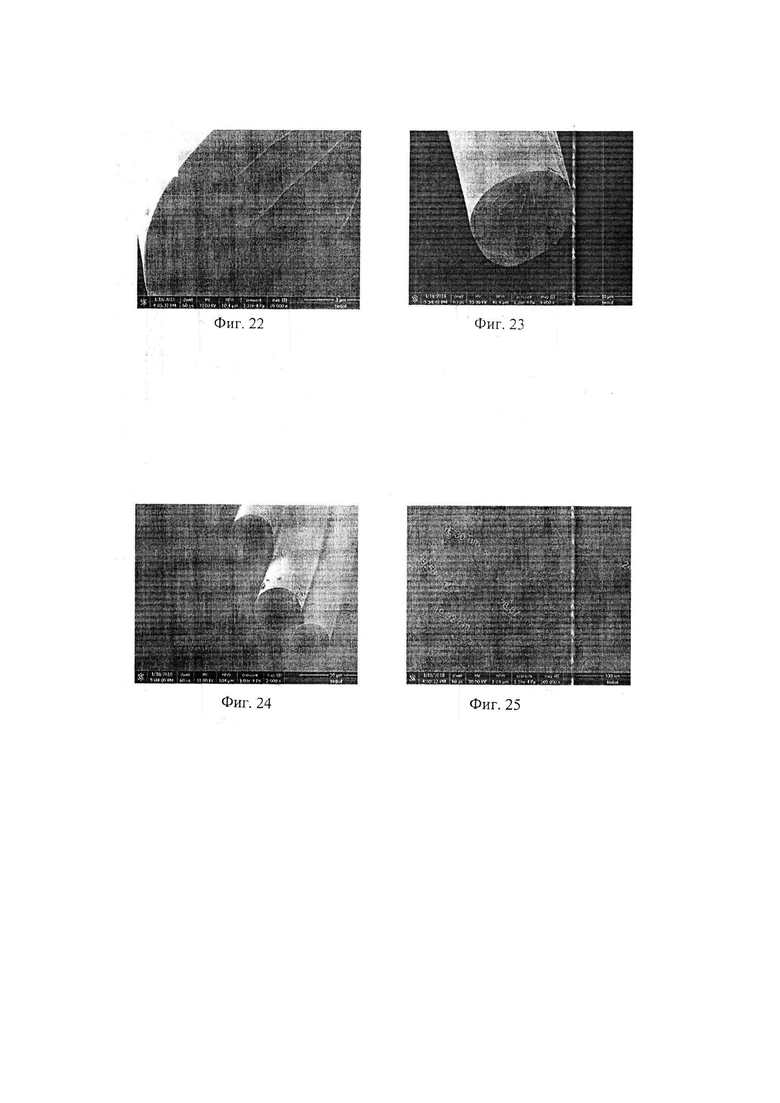

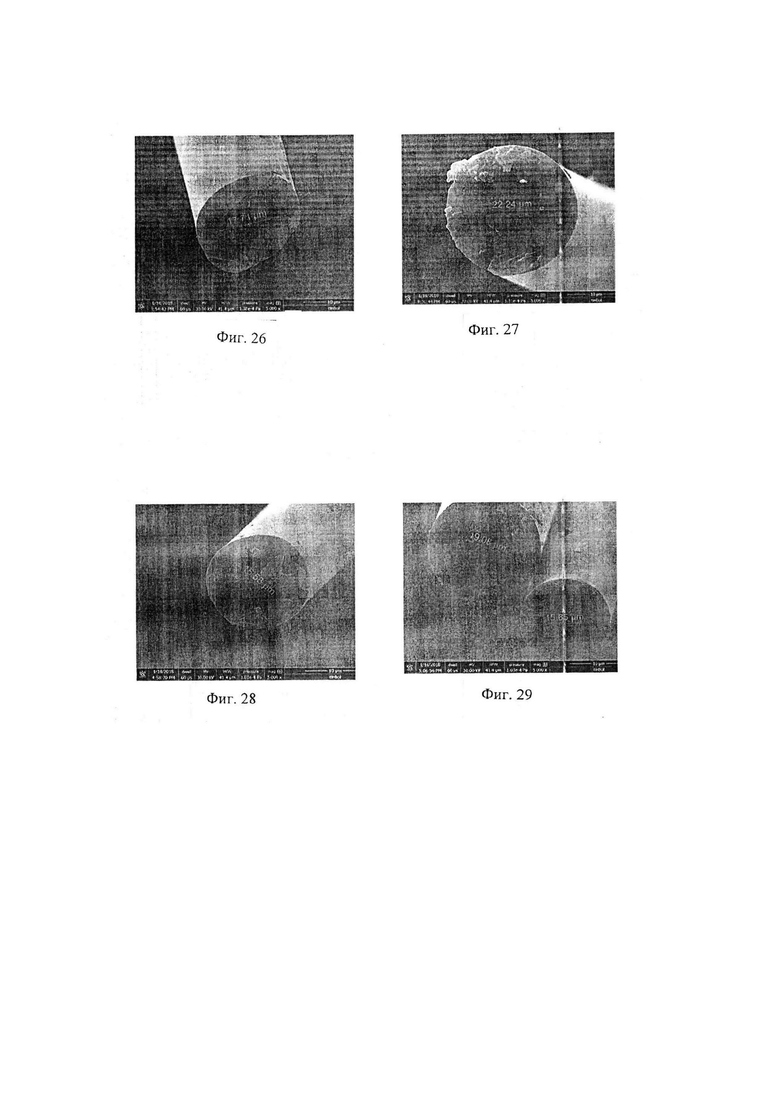

На фиг. 22-29 показана микрофотография, созданная с помощью сканирующей электронной микроскопии (СЭМ) волокна β-SiC.

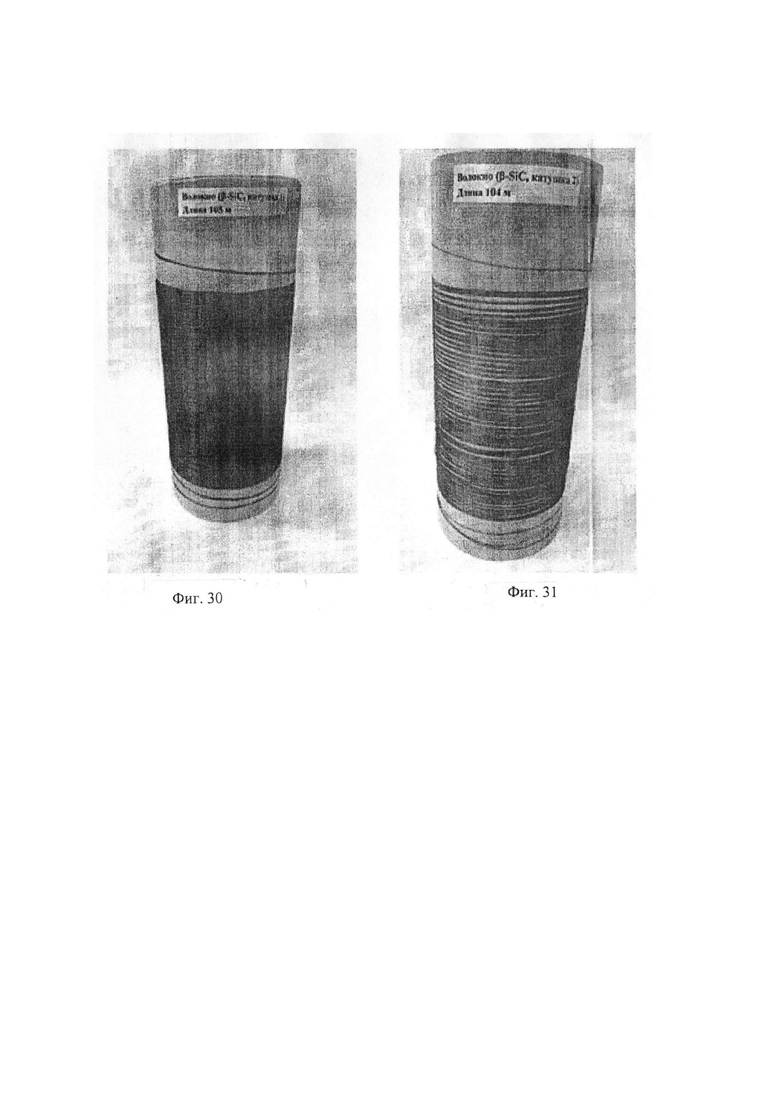

На фиг. 30 и 31 показана опытная партия бескернового карбидокремниевого волокна β-модификации.

Получение тугоплавких бескерновых волокон карбида кремния заключается в формовании волокна из расплава волокнообразующего кремнийорганического полимера с последующим его отверждением, пиролизом и получением SiC филамента.

Ключевой особенностью бескерновых волокон SiC является их ультратонкая микроструктура, которая придает высокую прочность на растяжение. Их ползучесть и термическое сопротивление, в основном, определяются стехиометрией и, в частности, содержанием кислорода. Поэтому бескерновые карбидокремниевые волокна с пониженным содержанием кислорода имеют лучшую устойчивость к высоким температурам и более высокое сопротивление ползучести.

Сущность изобретения заключается в том, что для получения бескернового карбидокремниевого волокна β-модификации осуществляют формование многофиламентного полимерного волокна методом экструзии из расплава волокнообразующего кремнийорганического полимера, осуществляют термоокислительную сшивку, карбонизацию полученного отвержденного полимерного волокна с получением бескернового карбидокремниевого волокна β-модификации, и аппретирование карбидокремниевого волокна β-модификации.

В качестве волокнообразующего кремнийорганического полимера был выбран поликарбосилан (ПКС) с метальными заместителями и метиленовыми мостиками - поли(олиго)диметилсилиленметилены, так как после их пиролиза образуется наиболее близкий к стехиометрическому составу карбид кремния. Большая часть избыточного углерода из боковых метальных групп удаляется в процессе пиролиза и не попадает в керамику.

Для непрерывного и стабильного процесса получения бескерновых керамических волокон необходимо, чтобы кремнийорганический полимер имел относительную (среднечисловую) молекулярную массу ~1000÷2500 и подходящие вязкоупругие свойства для обеспечения стабильного формования и вытягивания волокон без обрыва.

Подходящим сырьем для синтеза ПКС является полидиметилсилан, поскольку он обладает приемлемым стехиометрическим соотношением Si:C (2:1), доступен с экономической точки зрения, не содержит в своем составе кислорода, отрицательно влияющего на свойства конечного продукта, а реакция разложения протекает сравнительно быстро без катализаторов.

Первая стадия способа - это осуществление формования аморфного многофиламентного полимерного волокна методом экструзии из расплава волокнообразующего кремнийорганического полимера, в качестве которого выбран поликарбосилан.

Экструзия - метод и процесс получения изделий из полимерных материалов путем продавливания расплава материала через формующее отверстие - фильеру. Оборудованием для данного метода является экструдер. Основной функцией экструдера является обеспечение достаточного по величине давления в материале, которое позволит протолкнуть материал через экструзионную головку.

Экструзионно-формовочный узел для формования бескернового непрерывного волокна карбида кремния работает в соответствии со следующей методикой:

1. Загружают полимерный материал в виде кусков, гранул или стружки в герметичный загрузочный бункер экструдера, с возможностью вакуумирования и продувки инертным газом;

2. Подают полимерный материал из загрузочного бункера экструдера в узел подготовки расплава полимера, подогреваемый до выбранной температуры, но не более 400°С (при этом для выбора температуры определяют оптимальную температуру формования);

3. Подают подготовленный расплав полимера на герметичный подогреваемый узел формования волокна, в котором экструзионный редукторный (шестеренчатый) насос с регулируемой частотой вращения, приводимый в движение электродвигателем, непрерывно с определенной скоростью и давлением нагнетает расплавленный полимер на головку экструдера (фильерный узел), при этом расплав полимера, распределяясь по всей площади поверхности фильеры, продавливается через все отверстия с одинаковой скоростью, что позволяет получать пучок непрерывных волокон необходимой длины с заданными параметрами по количеству филаментов и диаметру каждого филамента;

4. Осуществляют постепенное охлаждение с последующим отверждением полученного пучка волокон в инертной атмосфере после выхода из фильерного узла - сначала в подогреваемом подфильерном пространстве, затем с охлаждением в среде инертного газа до комнатной температуры;

5. Осуществляют приемку остывшего пучка волокон на выходе из шахты охлаждения с намоткой его на шпули.

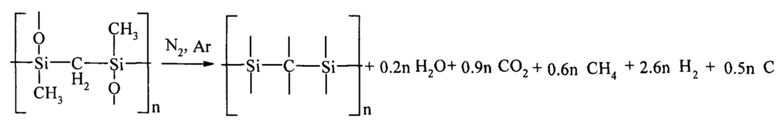

Оптимальная температура формования (или так называемая Тх.н. - температура хорошей нити) выбирается из соображений вязкости и температуры деструкции полимера. Для каждого конкретного образца эта температура несколько различается. Выбор оптимальной температуры формования осуществляется исходя из характеристических температур полимера: температура выбирается из интервала выше температуры начала волокнообразования (Т2) и ниже температуры каплепадения (Т3). Проведенные испытания показывают, что оптимальная температура формования в среднем на 30-40°С выше температуры начала волокнообразования (Т2). Можно отметить, что при более низкой вязкости улучшается формуемость полимера.

Приемку сформованного полимерного волокна из экструзионно-формовочного узла осуществляют на специальное приемное устройство, которое включает в себя устройство намотки волокна и устройство раскладки волокна.

Скорость раскладчика в устройстве раскладки волокна позволяет изменять угол намотки волокна на шпулю, то есть при снижении скорости и уменьшении угла намотки осуществляется параллельная намотка, при повышении скорости и увеличении угла намотки - крестовая намотка.

Скорость намотки в устройстве намотки волокна может изменяться в диапазонах от 1 до 1500 оборотов в минуту, при этом в настоящем изобретении используемая скорость намотки варьируется в диапазоне 400-800 об/мин. Она непосредственным образом влияет на подфильерную вытяжку волокна, и способствует ориентационной вытяжке макромолекул ПКС. В процессе формования происходит фильерная вытяжка волокна, за счет того, что скорость приемки выше, чем скорость подачи расплавленного полимера из фильеры.

Таким образом, для осуществления первой стадии способа у каждой партии поликарбосилана предварительно определяют температуру начала волокнообразования и температуру каплепадения, затем при комнатной температуре в экструдер вводят поликарбосилан (в виде кусков, гранул или стружки размером 2-7 мм) и производят нагрев поликарбосилана до оптимальной температуры формования, выбранной из интервала выше температуры начала волокнообразования и ниже температуры каплепадения, с получением гомогенного расплава поликарбосилана. Выдавливают расплав поликарбосилана через фильеру при давлении 1,5-4,0 МПа с образованием полимерного волокна. Образованное полимерное волокно постепенно охлаждают в инертной атмосфере до комнатной температуры с последующим отверждением. Осуществляют приемку полимерного волокна на устройство намотки волокна, имеющее скорость намотки большую, чем скорость подачи полимерного волокна. В результате образуется сформованное полимерное волокно. В качестве инертной атмосферы можно использовать, например, газ азот или аргон.

Следует отметить, что процесс формования является важным этапом на пути к получению качественных полимерных волокон, так как дефекты, образовавшиеся при формовании (наплывы, газовые включения), впоследствии переходят в готовое керамическое волокно, что в значительной степени отрицательно сказывается на его прочности. Выбранные согласно настоящему изобретению параметры формования позволяют получить оптимальное течение расплава - без наличия газовых образований (пузырьков) в полимерном волокне, которые либо останутся в волокне, либо приведут к обрыву; без налипания экструдата на наружную поверхность фильеры.

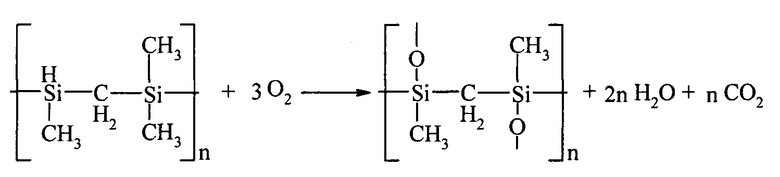

Вторая стадия способа - это осуществление термоокислительной сшивки - отверждение (окисление) на воздухе при повышенной температуре по следующей схеме:

Сшивка полимерных молекул происходит за счет окисления групп Si-H и Si-СН3 и образования новых связей Si-O-Si и Si-O-С. При этом масса волокон увеличивается в среднем на 6-15%.

При исследованиях для выбора оптимальных параметров паковки на графитовой фольге, а также отдельные волокна, отверждали в печи окисления при температурах до 175-300°С со скоростью нагрева 3-10°С/ч.

После исследования образцов было определено, что образцы получили различный элементный состав вследствие разных режимов окисления. Кроме того, по изменению массы волокон, т.е. привесу при различных условиях, можно судить о наиболее эффективной температуре, при которой происходит термоокислительная сшивка. Из фиг. 1 видно, что это температуры до 250°С, так как далее происходит снижение массы, и как следствие начало деструкции с удалением низкомолекулярных продуктов.

Таким образом, можно судить об оптимальной температуре термоокислительной сшивки, выбранной из интервала 175-250°С. Оптимальная скорость нагрева 3-10°С/ч. Полученные сформованные полимерные волокна, намотанные на графитовые паковки, отверждают в печи окисления при выбранной температуре до увеличения массы на 6-15%.

Третья стадия способа - это осуществление карбонизации полученного отвержденного полимерного волокна с переводом его в керамическую фазу.

Для этого отвержденное полимерное волокно подвергают обработке в высокотемпературной печи в инертной атмосфере или в вакууме со ступенчатым нагревом до температуры 1100-1300°С при скорости нагрева 2,5-5°С/мин. В качестве инертной атмосферы можно использовать, например, газ азот и/или аргон.

Реакция протекает по схеме:

При этом осуществляют обязательную выдержку по 30 мин при температурах 400, 700 и 1250°С, так как данные температуры соответствуют интенсивному удалению из материала низкомолекулярных веществ. Разработанная программа карбонизации ПКС-волокна представлена на фиг. 2.

Таким образом, программа ступенчатого нагрева при карбонизации волокон ПКС в высокотемпературной вакуумной печи в соответствии с вышеописанными требованиями включает следующие стадии:

1. Вакуумирование печи (до уровня 100 Па);

2. Заполнение пространства печи инертным газом (при необходимости);

3. Нагрев до 400°С при скорости нагрева 2,5-5°С/мин;

4. Выдержка 30 минут при 400°С;

5. Нагрев до 700°С при скорости нагрева 2,5-5°С/мин;

6. Выдержка 30 минут при 700°С;

7. Нагрев до 1250°С при скорости нагрева 2,5-5°С/мин;

8. Выдержка 30 минут при 1250°С;

9. Охлаждение печи.

Общее время технологического процесса без учета охлаждения печи составляет около 7 часов. Данная программа является типовой, она подходит для работы в вакууме и в инертной среде.

Затем высокотемпературную печь охлаждают.

Четвертая стадия способа - это осуществление аппретирования полученного карбидокремниевого волокна β-модификации.

Целью аппретирования является улучшение технологических свойств нитей и жгутов: облегчение процессов переработки (например, ткачества), защита хрупкого волокна от механического повреждения в процессе переработки, снижение электризуемости. Аппретирующий состав, как правило, представляет собой эмульсию или суспензию, состоящую из полимерных компонентов - эмульгаторов, пленкообразующих, антистатических и соединяющих агентов, способствующих выравниванию и защите волокна, улучшающих его смачиваемость.

В качестве аппрета можно выбрать, в частности, раствор поливинилового спирта с дистиллированной водой. Поливиниловый спирт является превосходным эмульгирующим, адгезионным и пленкообразующим полимером. Он обладает высокой прочностью на разрыв и гибкостью.

При подборе концентрации раствора поливинилового спирта с дистиллированной водой использовались следующие концентрации раствора: 0,25%, 0,5%, 1% и 3%. В результате проведенных экспериментов было установлено, что, чем выше концентрация раствора, тем более жесткой и хрупкой получается готовая нить. Поэтому была выбрана минимальная концентрация (0,25%), которая являлась оптимальной для нанесения аппретирующего состава на волокна β-SiC.

Таким образом, одним из вариантов аппретирования является помещение карбидокремниевого волокна в емкость с раствором поливинилового спирта концентрацией 0,25%, с последующей сушкой до достижения постоянной массы.

Непосредственно перед использованием бескернового карбидокремниевого волокна β-модификации аппрет следует смывать. Преимуществом выбранного аппрета является простота удаления его с поверхности волокна без использования органических растворителей. А именно, для удаления аппрета бескерновое карбидокремниевое волокно β-модификации промывают в теплой воде, имеющей температуру 35-40°С, и сушат при температуре 600°С в течение 30 мин на воздухе.

Выбор указанного аппрета не ограничивает настоящее изобретение, а является одним из возможных вариантов выполнения.

Примеры осуществления способа получения бескернового карбидокремниевого волокна β-модификации.

Пример 1

Формование многофиламентного полимерного волокна, являющееся первой стадией способа получения бескернового карбидокремниевого волокна β-модификации, осуществлялось методом экструзии из поликарбосилана (ПКС).

Предварительно у образца ПКС определили оптимальные температуры переработки. В результате получили данные: температура размягчения (T1) 200°С, температура начала волокнообразования (Т2) 220°С и температура каплепадения (Т3) 280°С. Температуру хорошей нити Тх.н. (оптимальную температуру формования) выбрали на 30°С больше температуры начала волокнообразования - 250°С. В таблице 1 представлены температурные характеристики, образец №1.

Далее заранее включили экструдер (экструзионно-формовочный узел) и настроили нагрев рабочих частей с учетом оптимальной температуры формования (Тх.н.) 250°С.

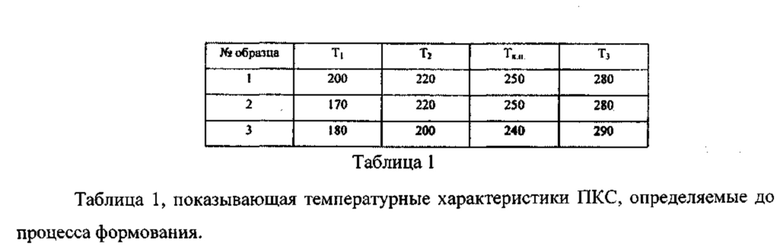

Принципиальная схема экструдера для формования многофиламентного полимерного волокна из ПКС представлена на фиг. 3. Экструзионно-формовочный узел содержит загрузочный бункер 1, материальный цилиндр 2, шнек 3, муфту 4, привод 5 экструдера, нагревательные элементы 6, шестеренчатый насос 7, привод шестеренчатого насоса 8, фильерный комплект 9, подфильерную печь 10, устройство намотки волокна 11, вакуумный насос 12. Схема фильерного комплекта 9 представлена на фиг. 5. Фильерный комплект 9 содержит коаксиальные последовательно расположенные конструктивные элементы - стакан (корпус) 13 в виде фланца, фильеру 14, перфорированный диск 15, фильтр расплава 16, соединительную втулку 17, гайку 18, прокладку 19. Количество отверстий в используемой фильере 14 равнялось 48 шт. Рабочий объем шестеренчатого насоса 7 равен 0,6 см3.

ПКС взяли в виде гранул размером 2-7 мм (фиг. 5) и загрузили в бункер 1 (см. фиг. 3), продули его инертным газом для предотвращения взаимодействия ПКС с кислородом воздуха, при этом бункер 1 вакуумировали с помощью вакуумного насоса 12.

Подали полимерный материал из загрузочного бункера 1 в узел подготовки расплава полимера, подогреваемый с помощью нагревательных элементов 6 до температуры 250°С. Узел подготовки расплава полимера состоит из материального цилиндра 2 и шнека 3, который приводится в движение через муфту 4 электрическим приводом экструдера 5.

В результате нагрева гранулы ПКС преобразовались в расплав ПКС с вязкостью 459,9 Па⋅с.

Затем подали подготовленный расплав ПКС на герметичный подогреваемый узел формования волокна, в котором шестеренчатый насос 7 с регулируемой частотой вращения, приводимый в движение электродвигателем привода шестеренчатого насоса 8, непрерывно со скоростью 6 об/мин и давлением 5 МПа нагнетал расплавленный ПКС на фильерный комплект 9. При этом расплав ПКС, распределяясь по всей площади поверхности фильеры 14, продавливался через все 48 отверстий с одинаковой скоростью при давлении 3,00 МПа, что привело к образованию пучка непрерывных волокон.

Далее осуществляли постепенное охлаждение с последующим отверждением полученного пучка волокон в инертной атмосфере - газе азоте. Сначала охлаждение происходит после выхода из фильерного комплекта 9 в подогреваемой подфильерной печи 10 в среде инертного газа, затем в среде инертного газа вне подфильерной печи 10 до комнатной температуры, при этом осуществляли приемку остывшего сформованного полимерного волокна на устройство намотки волокна 11.

Скорость намотки в устройстве намотки волокна 440 об/мин, что является большей скоростью, чем скорость подачи расплавленного полимерного волокна из фильеры - 6 об/мин, для осуществления подфильерной вытяжки волокна.

Скорость раскладчика в устройстве раскладки волокна, равная 52 об/мин, позволяла изменять угол намотки волокна на шпулю. Приемочное устройство, включающее в себя устройство намотки волокна и устройство раскладки волокна, представлено на фиг. 6.

Образцы ПКС показали отличную способность к формованию, вытягивались в тонкую непрерывную нить, экструзия проходила без скачков давления, в экструдате не наблюдалось газовых включений.

В результате была наработана партия полимерных волокон ПКС, которые представляют собой хрупкие волокна белого цвета толщиной 25 мкм. Наработанная партия волокон ПКС представлена на фиг. 7 и 8. После формования волокна, намотанные на графитовые паковки, взвесили на аналитических весах.

В таблице 2 представлены основные параметры экструзии волокна на экструзионно-формовочном узле, образец №1.

Далее осуществили вторую стадию способа, а именно, полимерное волокно подвергли термохимической сшивке - отверждению (окислению) на воздухе при температуре 175°С со скоростью нагрева 3°С/ч.

Сшивка полимерных молекул произошла за счет окисления групп Si-H и Si-СН3 и образования новых связей Si-О-Si и Si-O-С.

Волокна приобрели желтый оттенок, их масса при этом увеличилась в среднем на 6%.

После проведения процесса окисления волокна, намотанные на графитовые паковки, взвесили на аналитических весах и установили на специальный шпулярник, выполненный из графита. На фиг. 9 представлен графитовый шпулярник.

Для осуществления третьей стадии способа отвержденное полимерное волокно ПКС перевели в керамическую фазу, то есть образец был карбонизован. Для этого его подвергли обработке в высокотемпературной вакуумной печи со ступенчатым нагревом до 1100-1300°С в инертной атмосфере (газы азот N2 и Ar).

Шпулярник с волокнами установили в печь карбонизации, как показано на фиг. 10, печь закрыли и вакуумировали. Далее печь заполнили инертным газом, провели процесс карбонизации ПКС-волокна со ступенчатым нагревом по программе, включающей следующие стадии:

- Вакуумирование печи (до уровня 100 Па);

- Заполнение пространства печи инертным газом;

- Нагрев до 400°С при скорости нагрева 4,4°С/мин; 2,5-5°С/мин;

- Выдержка при 400°С (30 минут);

- Нагрев до 700°С при скорости нагрева 2,5°С/мин; 2,5-5°С/мин;

- Выдержка при 700°С (30 минут);

- Нагрев до 1250°С при скорости нагрева 4,5°С/мин; 2,5-5°С/мин;

- Выдержка при 1250°С (30 минут);

- Охлаждение печи.

Данная программа представлена на фиг. 2.

Данные ТГА окисленного волокна, подтверждающие выбор температурных параметров программы, представлены на фиг. 11.

Фотографии β-SiC волокна после проведения процесса карбонизации представлены на фиг. 12-17.

Образованные карбидокремниевые волокна β-модификации имели толщину 15-22 мкм. После карбонизации волокна приобрели черный цвет, блестящую поверхность, стала заметна значительная усадка (до 25%), наблюдались цветные оттенки синего и коричневого цвета.

Процесс получения карбидокремниевых волокон на четвертой, заключительной стадии, включает аппретирование. В качестве аппрета взяли раствор поливинилового спирта с дистиллированной водой концентрацией 0,25%.

Нанесение аппрета было осуществлено в соответствии со способом, представленным на фиг. 18. В стакан 20 с аппретом поместили моток волокон β-SiC без катушки и изнутри (из его центра) сматывали пучок. Пучок проходил через направляющий крючок 21 в печь 22 для сушки аппрета. После выхода из печи пучок огибал ролик 23, и на намоточное устройство 24 наматывалась готовая многофиламентная нить β-SiC с аппретом 25. Необходимо отметить, что количество стаканов с мотками волокон и аппретом для одновременного сматывания может достигать пяти в зависимости от необходимого количества филамент в готовой нити.

Стакан с аппретом и с мотком волокон β-SiC представлен на фиг. 19.

В результате было получено более 100 метров непрерывной длины готового аппретированного многофиламентного β-SiC.

Изготовленное β-SiC волокно направили на проведение физико-химических исследований методами оптической микроскопии, СЭМ, ТГА, РФА (рентгенофазовый анализ) и др.

Микроструктурный и фазовый анализ β-SiC волокна. Морфология поверхности β-SiC волокна была изучена методом оптической микроскопии с помощью металлографического микровизора μVizo-MET-221, Ломо Фотоника (Россия) при аппаратном увеличении ×200-×500.

Полученные результаты представлены на фиг. 20-21, где изображена поверхность β-SiC волокна (увеличение ×500). На снимках видно, что волокна гладкие, без дефектов и имеют мелкозернистую структуру.

Кроме того, морфология поверхности P-SiC волокна была изучена методом СЭМ. Данные представлены на фигурах 22-29.

Микрофотографии СЭМ показали, что керамические волокна β-SiC диаметром 15-22 мкм имеют плотную мелкозернистую структуру с размерами зерен порядка 16-30 нм.

Определение фазового состава волокон карбида кремния проводилось методом порошковой рентгеновской дифракции, на порошковом рентгеновском дифрактометре Bruker D8 Advance Vario, оснащенном Ge (111) монохроматором (CuKa1 излучение) и позиционно-чувствительным детектором LynxEye.

В результате проведенных исследований установлено, что все пики на дифрактограмме образцов соответствуют фазе карбида кремния. Сильное уширение пиков свидетельствует о низком размере областей когерентного рассеяния. Размер частиц, оцененный по методу Вильямсона-Холла, составляет 1,4 - 2,0 нм.

Определение содержания кислорода, кремния, углерода, а также иных возможных примесей в β-SiC волокне, проводилось с помощью СЭМ с приставкой ЭДС (энергодисперсионный спектр). В результате проведенных исследований было установлено, что волокна β-SiC состоят из кремния (43-56 ат.%), углерода (31-46 ат.%) и кислорода (8-11 ат.%). Посторонних примесей в волокнах и на их поверхности не обнаружено.

Также были проведены исследования механических свойств β-SiC волокна.

Для определения среднего диаметра волокна карбида кремния использовался металлографический микровизор μ-Vizo-MET-221 Ломо Фотоника (Россия) при аппаратном увеличении ×200 - ×500.

Физико-механические испытания волокон проводились путем разрушения опытного образца волокна с помощью разрывной машины Instron 5942.

В таблице 3 (образец №1) приведены характеристики наработанной партии волокна β-SiC, а на фиг. 33-34 представлены образцы партии волокна из карбида кремния.

Пример 2

Формование многофиламентного полимерного волокна, являющееся первой стадией способа получения бескернового карбидокремниевого волокна β-модификации, осуществлялось методом экструзии из поликарбосилана (ПКС).

Предварительно у образца ПКС определили оптимальные температуры переработки. В результате получили данные: температура размягчения (T1) 170°С, температура начала волокнообразования (Т2) 220°С и температура каплепадения (Т3) 280°С. Температуру хорошей нити Тх.н. (оптимальную температуру формования) выбрали на 30°С больше температуры начала волокнообразования - 250°С. В таблице на фиг. 3 представлены температурные характеристики, образец №2.

Далее заранее включили экструдер (экструзионно-формовочный узел) и настроили нагрев рабочих частей с учетом оптимальной температуры формования (Тх.н.) 250°С.

Принципиальная схема экструдера для формования многофиламентного полимерного волокна из ПКС представлена на фиг. 4, схема фильерного комплекта 9 представлена на фиг. 5, они описаны в примере 1. Количество отверстий в используемой фильере 14 равнялось 48 шт. Рабочий объем шестеренчатого насоса 7 равен 0,6 см3.

ПКС взяли в виде кусков и загрузили в бункер 1 (см. фиг. 3), продули его инертным газом для предотвращения взаимодействия ПКС с кислородом воздуха, при этом бункер 1 вакуумировали с помощью вакуумного насоса 12.

Подали полимерный материал из загрузочного бункера 1 в узел подготовки расплава полимера, подогреваемый с помощью нагревательных элементов 6 до температуры 250°С. Узел подготовки расплава полимера состоит из материального цилиндра 2 и шнека 3, который приводится в движение через муфту 4 электрическим приводом экструдера 5.

В результате нагрева куски и стружка ПКС преобразовались в расплав ПКС с вязкостью 141,0 Па⋅с.

Затем подали подготовленный расплав ПКС на герметичный подогреваемый узел формования волокна, в котором шестеренчатый насос 7 с регулируемой частотой вращения, приводимый в движение электродвигателем привода шестеренчатого насоса 8, непрерывно со скоростью 12 об/мин и давлением 6 МПа нагнетал расплавленный ПКС на фильерный комплект 9. При этом расплав ПКС, распределяясь по всей площади поверхности фильеры 14, продавливался через все 48 отверстий с одинаковой скоростью при давлении 1,84 МПа, что привело к образованию пучка непрерывных волокон.

Далее осуществляли постепенное охлаждение с последующим отверждением полученного пучка волокон в инертной атмосфере - газе аргоне. Сначала охлаждение происходит после выхода из фильерного комплекта 9 в подогреваемой подфильерной печи 10 в среде инертного газа, затем в среде инертного газа вне подфильерной печи 10 до комнатной температуры, при этом осуществляли приемку остывшего сформованного полимерного волокна на устройство намотки волокна 11.

Скорость намотки в устройстве намотки волокна 798 об/мин, что является большей скоростью, чем скорость подачи расплавленного полимерного волокна из фильеры - 12 об/мин, для осуществления подфильерной вытяжки волокна.

Скорость раскладчика в устройстве раскладки волокна, равная 33 об/мин, позволяла изменять угол намотки волокна на шпулю. Приемочное устройство, включающее в себя устройство намотки волокна и устройство раскладки волокна, представлено на фиг. 6.

Образцы ПКС показали отличную способность к формованию, вытягивались в тонкую непрерывную нить, экструзия проходила без скачков давления, в экструдате не наблюдалось газовых включений.

В результате была наработана партия полимерных волокон ПКС, которые представляют собой хрупкие волокна белого цвета толщиной 25 мкм.

После формования волокна, намотанные на графитовые паковки, взвесили на аналитических весах.

В таблице 2 представлены основные параметры экструзии волокна на экструзионно-формовочном узле, образец №2.

Далее осуществили вторую стадию способа, а именно, полимерное волокно подвергли термохимической сшивке - отверждению (окислению) на воздухе при температуре 200°С со скоростью нагрева 6°С/ч.

Сшивка полимерных молекул произошла за счет окисления групп Si-H и Si-СН3 и образования новых связей Si-О-Si и Si-O-C.

Волокна приобрели желтый оттенок, их масса при этом увеличилась в среднем на 10%.

После проведения процесса окисления волокна, намотанные на графитовые паковки, взвесили на аналитических весах и установили на специальный шпулярник, выполненный из графита. На фиг. 9 представлен графитовый шпулярник.

Для осуществления третьей стадии способа отвержденное полимерное волокно ПКС перевели в керамическую фазу, то есть образец был карбонизован. Для этого его подвергли обработке в высокотемпературной вакуумной печи со ступенчатым нагревом до 1100-1300°С в инертной атмосфере (газы азот N2 и Ar).

Шпулярник с волокнами установили в печь карбонизации, как показано на фиг. 10, печь закрыли и вакуумировали. Далее печь заполнили инертным газом, провели процесс карбонизации ПКС-волокна со ступенчатым нагревом по программе, включающей следующие стадии:

- Вакуумирование печи (до уровня 100 Па);

- Заполнение пространства печи инертным газом;

- Нагрев до 400°С при скорости нагрева 2,5°С/мин;

- Выдержка при 400°С (30 минут);

- Нагрев до 700°С при скорости нагрева 4°С/мин;

- Выдержка при 700°С (30 минут);

- Нагрев до 1250°С при скорости нагрева 2,5°С/мин;

- Выдержка при 1250°С (30 минут);

- Охлаждение печи.

Данная программа представлена на фиг. 2.

Данные ТГА окисленного волокна, подтверждающие выбор температурных параметров программы, представлены на фиг. 13.

Фотографии β-SiC волокна после проведения процесса карбонизации представлены на фиг. 12-17.

Образованные карбидокремниевые волокна β-модификации имели толщину 15-22 мкм. После карбонизации волокна приобрели черный цвет, блестящую поверхность, стала заметна значительная усадка (до 25%), наблюдались цветные оттенки синего и коричневого цвета.

Процесс получения карбидокремниевых волокон на четвертой, заключительной стадии, включает аппретирование. В качестве аппрета взяли раствор поливинилового спирта с дистиллированной водой концентрацией 0,25%.

Нанесение аппрета было осуществлено в соответствии со способом, представленным на фиг. 18. Описание способа приведено в примере 1.

В результате было получено более 100 метров непрерывной длины готового аппретированного многофиламентного β-SiC.

Изготовленное β-SiC волокно направили на проведение физико-химических исследований методами оптической микроскопии, СЭМ, ТГА, РФА и др.

Проведенные исследования аналогичны описанным в примере 1. Полученные результаты представлены на фиг. 20-21, где изображена поверхность β-SiC волокна (увеличение × 500) - волокна гладкие, без дефектов и имеют мелкозернистую структуру.

Данные по морфологии поверхности β-SiC волокна по методу СЭМ представлены на фигурах 22-29. Микрофотографии СЭМ показали, что керамические волокна β-SiC диаметром 15-22 мкм имеют плотную мелкозернистую структуру с размерами зерен порядка 16-30 нм.

В результате проведенных исследований по фазовому составу установлено, что все пики на дифрактограмме образцов соответствуют фазе карбида кремния. Сильное уширение пиков свидетельствует о низком размере областей когерентного рассеяния. Размер частиц, оцененный по методу Вильямсона-Холла, составляет 1,4 - 2,0 нм.

Определение содержания кислорода, кремния, углерода, а также иных возможных примесей в β-SiC волокне, проводилось с помощью СЭМ с приставкой ЭДС. В результате проведенных исследований было установлено, что волокна β-SiC состоят из кремния (43-56 ат.%), углерода (31-46 ат.%) и кислорода (8-11 ат.%). Посторонних примесей в волокнах и на их поверхности не обнаружено.

Также были проведены исследования механических свойств β-SiC волокна. В таблице 3 (образец №2) приведены характеристики наработанной партии волокна β-SiC, а на фиг. 30-31 представлены образцы партии волокна из карбида кремния.

Пример 3

Формование многофиламентного полимерного волокна, являющееся первой стадией способа получения бескернового карбидокремниевого волокна β-модификации, осуществлялось методом экструзии из поликарбосилана (ПКС).

Предварительно у образца ПКС определили оптимальные температуры переработки. В результате получили данные: температура размягчения (T1) 180°С, температура начала волокнообразования (Т2) 200°С и температура каплепадения (Т3) 290°С. Температуру хорошей нити Тх.н. (оптимальную температуру формования) выбрали на 40°С больше температуры начала волокнообразования - 240°С. В таблице 1 представлены температурные характеристики, образец №3.

Далее заранее включили экструдер (экструзионно-формовочный узел) и настроили нагрев рабочих частей с учетом оптимальной температуры формования (Тх.н.) 240°С.

Принципиальная схема экструдера для формования многофиламентного полимерного волокна из ПКС представлена на фиг. 4, схема фильерного комплекта 9 представлена на фиг. 5, они описаны в примере 1. Количество отверстий в используемой фильере 14 равнялось 48 шт. Рабочий объем шестеренчатого насоса 7 равен 0,6 см3.

ПКС взяли в виде стружки размером 2-7 мм и загрузили в бункер 1 (см. фиг. 3), продули его инертным газом для предотвращения взаимодействия ПКС с кислородом воздуха, при этом бункер 1 вакуумировали с помощью вакуумного насоса 12.

Подали полимерный материал из загрузочного бункера 1 в узел подготовки расплава полимера, подогреваемый с помощью нагревательных элементов 6 до температуры 240°С. Узел подготовки расплава полимера состоит из материального цилиндра 2 и шнека 3, который приводится в движение через муфту 4 электрическим приводом экструдера 5.

В результате нагрева ПКС преобразовался в расплав ПКС с вязкостью 919,9 Па⋅с.

Затем подали подготовленный расплав ПКС на герметичный подогреваемый узел формования волокна, в котором шестеренчатый насос 7 с регулируемой частотой вращения, приводимый в движение электродвигателем привода шестеренчатого насоса 8, непрерывно со скоростью 4 об/мин и давлением 6 МПа нагнетал расплавленный ПКС на фильерный комплект 9. При этом расплав ПКС, распределяясь по всей площади поверхности фильеры 14, продавливался через все 48 отверстий с одинаковой скоростью при давлении 4,00 МПа, что привело к образованию пучка непрерывных волокон.

Далее осуществляли постепенное охлаждение с последующим отверждением полученного пучка волокон в инертной атмосфере - газе азоте. Сначала охлаждение происходит после выхода из фильерного комплекта 9 в подогреваемой подфильерной печи 10 в среде инертного газа, затем в среде инертного газа вне подфильерной печи 10 до комнатной температуры, при этом осуществляли приемку остывшего сформованного полимерного волокна на устройство намотки волокна 11.

Скорость намотки в устройстве намотки волокна 550 об/мин, что является большей скоростью, чем скорость подачи расплавленного полимерного волокна из фильеры - 4 об/мин, для осуществления подфильерной вытяжки волокна.

Скорость раскладчика в устройстве раскладки волокна, равная 30 об/мин, позволяла изменять угол намотки волокна на шпулю. Приемочное устройство, включающее в себя устройство намотки волокна и устройство раскладки волокна, представлено на фиг. 6.

Образцы ПКС показали отличную способность к формованию, вытягивались в тонкую непрерывную нить, экструзия проходила без скачков давления, в экструдате не наблюдалось газовых включений.

В результате была наработана партия полимерных волокон ПКС, которые представляют собой хрупкие волокна белого цвета толщиной 25 мкм. После формования волокна, намотанные на графитовые паковки, взвесили на аналитических весах.

В таблице 2 представлены основные параметры экструзии волокна на экструзионно-формовочном узле, образец №3.

Далее осуществили вторую стадию способа, а именно, полимерное волокно подвергли термохимической сшивке - отверждению (окислению) на воздухе при температуре 250°С со скоростью нагрева 10°С/ч.

Сшивка полимерных молекул произошла за счет окисления групп Si-H и Si-СН3 и образования новых связей Si-О-Si и Si-O-C.

Волокна приобрели желтый оттенок, их масса при этом увеличилась в среднем на 15%.

После проведения процесса окисления волокна, намотанные на графитовые паковки, взвесили на аналитических весах и установили на специальный шпулярник, выполненный из графита. На фиг. 9 представлен графитовый шпулярник.

Для осуществления третьей стадии способа отвержденное полимерное волокно ПКС перевели в керамическую фазу, то есть образец был карбонизован. Для этого его подвергли обработке в высокотемпературной вакуумной печи со ступенчатым нагревом до 1100-1300°С в инертной атмосфере (газы азот N2 и Ar).

Шпулярник с волокнами установили в печь карбонизации, как показано на фиг. 10, печь закрыли и вакуумировали. Далее в вакууме провели процесс карбонизации ПКС-волокна со ступенчатым нагревом по программе, включающей следующие стадии:

- Вакуумирование печи (до уровня 100 Па);

- Заполнение пространства печи инертным газом;

- Нагрев до 400°С при скорости нагрева 5°С/мин;

- Выдержка при 400°С (30 минут);

- Нагрев до 700°С при скорости нагрева 5°С/мин;

- Выдержка при 700°С (30 минут);

- Нагрев до 1250°С при скорости нагрева 5°С/мин;

- Выдержка при 1250°С (30 минут);

- Охлаждение печи.

Данная программа представлена на фиг. 2.

Данные ТГА окисленного волокна, подтверждающие выбор температурных параметров программы, представлены на фиг. 11.

Фотографии β-SiC волокна после проведения процесса карбонизации представлены на фиг. 12-17.

Образованные карбидокремниевые волокна β-модификации имели толщину 15-22 мкм. После карбонизации волокна приобрели черный цвет, блестящую поверхность, стала заметна значительная усадка (до 25%), наблюдались цветные оттенки синего и коричневого цвета.

Процесс получения карбидокремниевых волокон на четвертой, заключительной стадии, включает аппретирование. В качестве аппрета взяли раствор поливинилового спирта с дистиллированной водой концентрацией 0,25%.

Нанесение аппрета было осуществлено в соответствии со способом, представленным на фиг. 18. Описание способа приведено в примере 1.

В результате было получено более 100 метров непрерывной длины готового аппретированного многофиламентного β-SiC.

Изготовленное β-SiC волокно направили на проведение физико-химических исследований методами оптической микроскопии, СЭМ, ТГА, РФА и др.

Проведенные исследования аналогичны описанным в примере 1. Полученные результаты представлены на фиг. 20-21, где изображена поверхность β-SiC волокна (увеличение × 500) - волокна гладкие, без дефектов и имеют мелкозернистую структуру.

Данные по морфологии поверхности β-SiC волокна по методу СЭМ представлены на фигурах 22-29. Микрофотографии СЭМ показали, что керамические волокна β-SiC диаметром 15-22 мкм имеют плотную мелкозернистую структуру с размерами зерен порядка 16-30 нм.

В результате проведенных исследований по фазовому составу установлено, что все пики на дифрактограмме образцов соответствуют фазе карбида кремния. Сильное уширение пиков свидетельствует о низком размере областей когерентного рассеяния. Размер частиц, оцененный по методу Вильямсона-Холла, составляет 1,4-2,0 нм.

Определение содержания кислорода, кремния, углерода, а также иных возможных примесей в β-SiC волокне, проводилось с помощью СЭМ с приставкой ЭДС. В результате проведенных исследований было установлено, что волокна β-SiC состоят из кремния (43-56 ат.%), углерода (31-46 ат.%) и кислорода (8-11 ат.%). Посторонних примесей в волокнах и на их поверхности не обнаружено.

Также были проведены исследования механических свойств β-SiC волокна. В таблице 3 (образец №3) приведены характеристики наработанной партии волокна β-SiC, а на фиг. 30-31 представлены образцы партии волокна из карбида кремния.

Таким образом, изобретение обеспечивает:

- возможность получения непрерывных бескерновых карбидокремниевых волокон β-модификации,

- повышение их прочностных характеристик, в частности, повышение прочности на растяжение, достигаемое за счет оптимально выбранных параметров для формования,

- повышение устойчивости к высоким температурам и высокое сопротивление ползучести, в частности, за счет содержания кислорода,

- стабильность свойств волокон,

- оптимальный средний диаметр волокон - 15-22 мкм,

- упрощение процедуры подготовки используемого углеволоконного прекурсора,

- отсутствие посторонних примесей в составе волокон, а именно, волокна состоят из кремния 43-56 ат.% и углерода 31-46 ат.%, а также имеют пониженное содержание кислорода - 8-11 ат.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОСИЛАНА | 1996 |

|

RU2108348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2575863C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2019 |

|

RU2712240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2687672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2017 |

|

RU2679145C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| КЕРАМИКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ, КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2190582C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2004 |

|

RU2258715C1 |

Изобретение относится к области химической промышленности, а именно к способу получения бескернового карбидокремниевого волокна β-модификации. Бескерновые карбидокремниевые волокна можно использовать в ядерной энергетике, аэрокосмической технике, а также других высокотехнологичных отраслях. Способ включает четыре стадии. На первой стадии осуществляют формование многофиламентного полимерного волокна методом экструзии из расплава поликарбосилана (ПКС). Для этого вводят ПКС в экструдер и производят нагрев ПКС до оптимальной температуры формования с получением его гомогенного расплава, выдавливают расплав ПКС через фильеру при давлении 1,5-4,0 МПа с образованием полимерного волокна, постепенно охлаждают его в инертной атмосфере до комнатной температуры с последующим отверждением, на второй стадии осуществляют термоокислительную сшивку, на третьей стадии осуществляют карбонизацию полученного отвержденного полимерного волокна с переводом его в керамическую фазу, а на четвертой стадии осуществляют аппретирование полученного карбидокремниевого волокна β-модификации. Техническим результатом изобретения является возможность получения непрерывных бескерновых карбидокремниевых волокон, повышение их прочностных характеристик, повышение устойчивости к высоким температурам и высокое сопротивление ползучести, стабильность свойств волокон, оптимальный средний диаметр волокон, отсутствие посторонних примесей в составе волокон. 7 з.п. ф-лы, 31 ил., 3 табл., 3 пр.

1. Способ получения бескернового карбидокремниевого волокна β-модификации, включающий последовательные стадии, согласно которым:

на первой стадии предварительно определяют температуру начала волокнообразования и температуру каплепадения каждой партии поликарбосилана, а затем осуществляют формование многофиламентного полимерного волокна методом экструзии из расплава поликарбосилана, для чего вводят поликарбосилан в экструдер при комнатной температуре, производят нагрев поликарбосилана до оптимальной температуры формования, выбранной из интервала выше температуры начала волокнообразования и ниже температуры каплепадения, с получением его гомогенного расплава, выдавливают расплав поликарбосилана через фильеру при давлении 1,5-4,0 МПа с образованием полимерного волокна, постепенно охлаждают его в инертной атмосфере до комнатной температуры с последующим отверждением, при этом осуществляют приемку полимерного волокна на устройство намотки волокна, имеющее скорость намотки большую, чем скорость подачи полимерного волокна, с образованием сформованного полимерного волокна,

на второй стадии осуществляют термоокислительную сшивку, для чего полученные сформованные полимерные волокна, намотанные на графитовые паковки, отверждают в печи окисления при температуре 175-250°С со скоростью нагрева 3-10°С/ч до увеличения массы на 6-15%,

на третьей стадии осуществляют карбонизацию полученного отвержденного полимерного волокна с переводом его в керамическую фазу, для чего отвержденное полимерное волокно подвергают обработке в высокотемпературной печи в инертной атмосфере или в вакууме со ступенчатым нагревом до температуры 1100-1300°С при скорости нагрева 2,5-5°С/мин, при этом осуществляют выдержку по 30 мин при температурах 400, 700 и 1250°С, а затем охлаждают высокотемпературную печь,

на четвертой стадии осуществляют аппретирование полученного карбидокремниевого волокна β-модификации.

2. Способ по п. 1, отличающийся тем, что поликарбосилан синтезируют из полидиметилсилана.

3. Способ по п. 1, отличающийся тем, что на первой стадии в экструдер вводят поликарбосилан в виде кусков, или гранул, или стружки размером 2-7 мм.

4. Способ по п. 1, отличающийся тем, что на первой стадии производят нагрев поликарбосилана до оптимальной температуры формования, выбранной из интервала выше температуры начала волокнообразования на 30÷40°С.

5. Способ по п. 1, отличающийся тем, что в качестве инертной атмосферы используют газ азот.

6. Способ по п. 1, отличающийся тем, что в качестве инертной атмосферы используют газ аргон.

7. Способ по п. 1, отличающийся тем, что на четвертой стадии в качестве аппрета используют раствор поливинилового спирта концентрацией 0,25%.

8. Способ по п. 7, отличающийся тем, что для удаления аппрета бескерновое карбидокремниевое волокно β-модификации промывают в воде, имеющей температуру 35÷40°С, и сушат при температуре 600°С в течение 30 мин на воздухе.

| JP 2019137935 A, 22.08.2019 | |||

| CN 109456065 A, 12.03.2019 | |||

| US 2011212329 A, 01.09.2011 | |||

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ НА ОСНОВЕ ОРГАНОИТТРИЙОКСАНАЛЮМОКСАНСИЛОКСАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2535537C1 |

Авторы

Даты

2021-06-01—Публикация

2020-11-17—Подача