Изобретение относится к технологии изготовления изделий из армированных углеродным волокном полимерных композиционных материалов, а именно к электрофизическому упрочнению окончательно сформированных изделий различной сложности формы и может быть использовано в при изготовлении деталей транспортных машин, в частности - авиационной техники, к прочности и выносливости которых предъявляются повышенные требования.

Известен способ получения многослойных подложек из термопластичного синтетического смолистого материала (патент US на изобретение №5338611 А), согласно которому формируют полосы, содержащие термопластичный полимер со включениями частиц сажи и которые укреплены стекловолокном в количестве по весу от 5 до 60% и углеродным волокном в количестве по весу от 1 до 20%. Сформированный блок из армированных подложек помещают в электромагнитное поле частотой от 0,5 до 10 ГГц с мощностью, достаточной для нагрева до температуры, большей температуры стеклования, но меньшей температуры плавления, что создает соединение между слоями.

Способ не позволяет проводить обработку в электромагнитном поле изделий сложной формы и больших габаритных размеров по причине неравномерного распределения СВЧ электромагнитного поля в камере, что не позволяет осуществлять распределение мощности излучения равномерно по всей сложной поверхности изделия, размеры которого не позволяют разместить обрабатываемый объект в одной из пучностей напряженности поля. Также недостатками способа являются термические напряжения, возникающие на границах раздела слоев и границах «волокно-матрица». Возникновение напряжений связано с различными коэффициентами термического расширения у армирующих волокон из разнородного материала и полимерной матрицы, что вызывает значительные деформации волокон, которые при остывании матрицы не релаксируют вследствие ее затвердевания. Это препятствует сокращению удлинившихся волокон. Соответственно возникающим напряжениям понижаются прочностные характеристики материала. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала, вызывающая неоднородность напряженно-деформированного состояния (НДС), что повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Неоднородности НДС способствует введение в матрицу частиц сажи, которые являются концентраторами выделения тепловой энергии при взаимодействии с СВЧ электромагнитным полем, но не могут быть равномерно распределены в объеме матрицы при введении в нее известными технологическими методами. Материал содержит малое количество углеродного волокна, что снижает его прочностные свойства. Относительно применимости способа к обработке преимущественно углеродных армирующих элементов информация отсутствует.

Известен способ получения армированных полимерных материалов (патент RU на изобретение №2135530 C08L 63/02, C08J 5/24, C08J 5/06, C08G 59/56, опубликован 27.08.1999 г.). Способ включает в себя операции: пропитки наполнителя смолой, термообработки, пропитки отверждающей системой. Для армирования используют капроновую нить, обработанную магнитным полем перед пропиткой ее отверждающей системой, в отверждающую систему вводят защитный полимер: бутадиенстирольный латекс или клей КМЦ, при следующем массовом соотношении компонентов в отверждающей системе: вода, отвердитель, защитный полимер 1,7-2,3:0,5-1,5:0:7-1,3. Технический результат - повышение разрушающего напряжения при статическом изгибе и повышение удельной вязкости полимерных композиционных материалов при одновременном их удешевлении.

Недостатками способа являются следующие. Способ не может быть применен к крупногабаритным протяженным изделиям, имеющим сложную форму, типа конструкционных силовых конструкций и элементов обшивки летательных аппаратов и других транспортных систем вследствие существенной неравномерности электромагнитного поля в СВЧ камере. В результате эффект модифицирующего воздействия оказывается различным в разных зонах на поверхности и в объеме изделия, что приведет к усилению исходной анизотропии свойств и снижению надежности изделия при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Также создание СВЧ камеры значительных размеров (порядка нескольких метров) с распределенной по требуемому закону напряженностью электромагнитного поля трудно осуществимо технически.

Приведенные в описании способа режимы не могут быть применимы к обработке материалов, армированных углеродным волокном. На работоспособность сформированного изделия оказывает влияние технологическая наследственность предшествующей термической обработки и размерного формования, в результате указанный в описании эффект по повышению разрушающих напряжений при статическом изгибе и ударной вязкости оказывается снивелирован последующей за получением материала размерной обработкой. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала и при его последующей размерной обработке, что вызывает неоднородность НДС, повышает опасность разрушения.

Наиболее близким к заявляемому способу является способ термической обработки изделий из диэлектрических материалов с большими объемами и поверхностями, для осуществления которого используется камера лучевого типа, в которой размещают несколько излучающих рупорных систем, расстояние между которыми выбирают таким, чтобы распределение суммарной поверхностной мощности было наиболее близко к равномерному при заданной геометрии антенны и расстояния от нее до поверхности обрабатываемого объекта (Огурцов К.Н. Разработка методов расчета электротермических установок и математического моделирования процессов термообработки диэлектриков с большими объемами и поверхностями: автореф. дис. канд. техн. наук.: Саратов, 2004. - 18 с.).

Недостатками способа являются следующие. В камерах лучевого типа излучающие рупорные антенны располагаются так, что выходной контур всех рупоров располагается в одной плоскости, что обеспечивает равномерное распределение мощности СВЧ излучения по плоской поверхности. Степень равномерности задается также расстоянием между рупорами. При этом в случае обработки объекта с криволинейной поверхностью расстояние до нее будет различным для разных излучающих рупоров, что приведет к изменению напряженности электромагнитного поля и, соответственно, существенному различию поглощенной материалом СВЧ мощности в разных участках поверхности. Таким образом, описываемый способ не позволяет осуществлять равномерную обработку крупногабаритных изделий со сложной формой поверхности с обеспечением требуемого эффекта.

Способ проводят с целью термической обработки объектов типа асфальтобетонных покрытий во время их ремонта, т.е. на стадии формирования структуры. Он не позволяет осуществлять обработку изделий из окончательно отвержденных, армированных углеродным волокном композиционных материалов поскольку высокие температуры могут вызывать в них внутренние термические напряжения, приводящие к трещинообразованию. Неизбежная при высокотемпературной обработке отвержденных композиционных материалов дегидратация и деформация макромолекул матрицы способна привести к охрупчиванию и снижению прочности изделия.

Известны также технические решения формирования специальной диаграммы направленности СВЧ антенны, форма зеркала которой обеспечивается путем размещения рупорного облучателя со смещением из фокуса параболоида вращения антенны в фокальной плоскости в поперечном от оси параболоида вращения направлении на величину от 0,1 до 0,5f, где f - фокусное расстояние параболоида вращения (патент RU №2458440, опубликован 10.08.2012 г.) и способ управления диаграммой направленности антенны, отличающийся тем, что облучатель смещают по дуге радиусом r 1,13f, где f фокусное расстояние зеркала, с центром, лежащим на его фокальной оси, сохраняя параллельным фокальной оси зеркала направление максимума диаграммы направленности источника излучения и уменьшая ее ширину Θn через каждые γ градусов по закону арифметической прогрессии qn=2φ-[2+2(n-1)γ, где 2φ - ширина диаграммы направленности источника излучения в фокусе отражателя; γ - дискрета смещения облучателя; n 1, 2, 3 порядок дискреты (патент RU №2091928, опубликован 27.09.1997 г.). Однако, описанные способы относятся к антеннам излучения и приема радио- или телевизионных сигналов и не обеспечивают формирования диаграммы направленности излучения любой сложности формы, соответствующей поверхности обрабатываемого изделия.

Техническая проблема настоящего изобретения состоит в необходимости создания способа повышения прочностных характеристик крупногабаритных изделий авиационной техники сложной формы из композиционных полимерных материалов, армированных углеродным волокном, путем их равномерной обработки в СВЧ электромагнитном поле после окончательного формообразования, отверждения и размерной обработки.

Поставленная проблема решается тем, что в способе обработки изделий из диэлектрических материалов с большими объемами и поверхностями, при котором размещают несколько излучающих рупорных систем, расстояние между которыми выбирают таким, чтобы распределение суммарной поверхностной мощности было наиболее близко к равномерному при заданной геометрии антенны и расстояния от нее до поверхности обрабатываемого объекта, на основании анализа профиля поперечного сечения обрабатываемого изделия определяют форму суммарной несимметричной диаграммы направленности излучающей антенны с требуемым распределением амплитуд и фаз, выбирают форму зеркала, после формирования диаграммы направленности поворачивают зеркало так, что огибающая диаграммы направленности оказывается эквидистантной контуру поперечного сечения изделия. Суммарную диаграмму направленности создают путем наложения индивидуальных остронаправленных диаграмм направленности рупорных антенн, которые располагают в составе линейного облучателя так, что первый рупор находится в фокусе зеркала, а последующие вынесены из фокуса в поперечном направлении. Количество рупоров выбирают по размерам поперечного сечения обрабатываемого изделия с учетом формы диаграммы направленности, интенсивность возбуждения каждого рупора и величину их выноса из фокуса зеркала определяют исходя из размеров, кривизны профиля и толщины изделия. Изделию и зеркалу антенны сообщают относительное продольное дискретное перемещение с шагом, определяемым размерами вершины суммарной диаграммы направленности, а зеркалу сообщают качательное движение в плоскости поперечного сечения изделия на величину, обеспечивающую компенсацию погрешности несовпадения формы суммарной диаграммы направленности и поверхности изделия. При обработке изделия с переменной толщиной профиля участок с максимальной толщиной располагают в вершине главного лепестка суммарной диаграммы направленности.

Технический результат заявляемого решения заключается в создании равномерно распределенной по поверхности объекта любой кривизны профиля напряженности СВЧ электромагнитного поля, обеспечивающей равномерное поглощение мощности излучения обрабатываемым материалом во всех точках его поперечного сечения за счет того, что огибающая линия суммарной диаграммы направленности излучения зеркала антенны формируется эквидистантной профилю поперечного сечения обрабатываемого изделия. При этом обработка всей поверхности обеспечивается пошаговым смещением диаграммы направленности вдоль изделия.

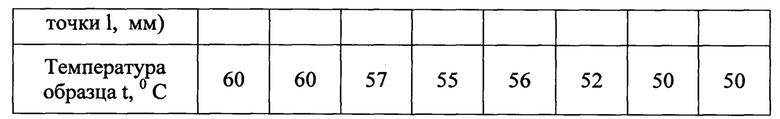

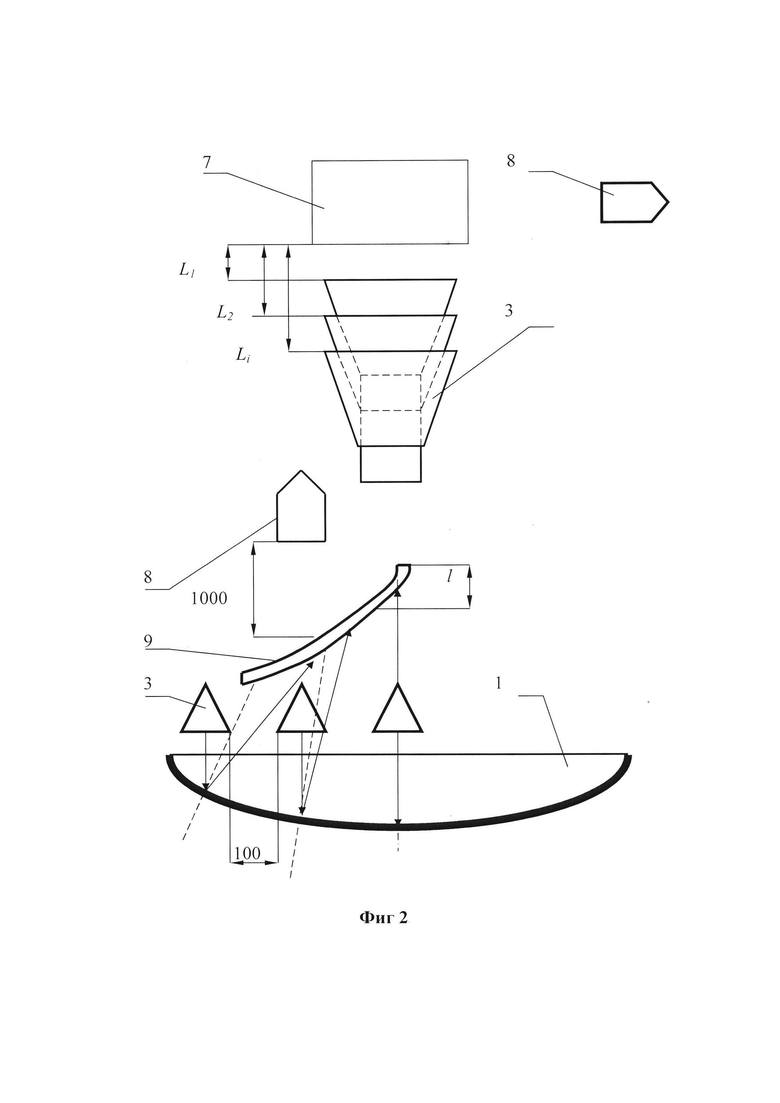

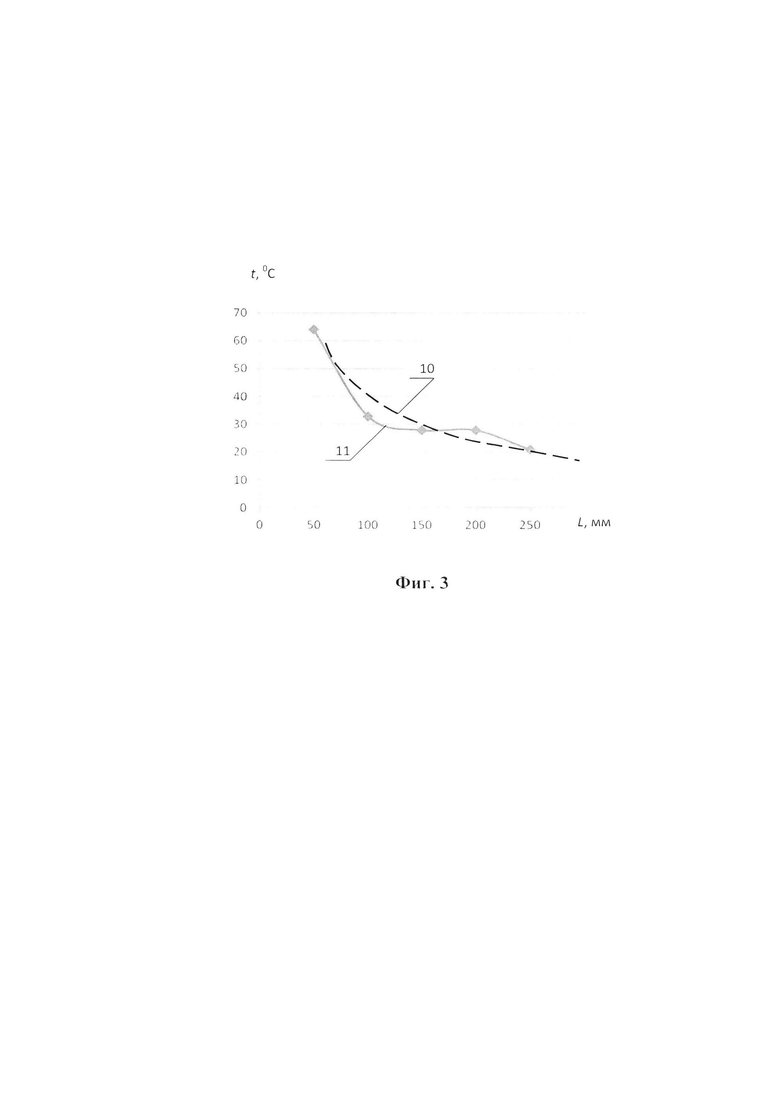

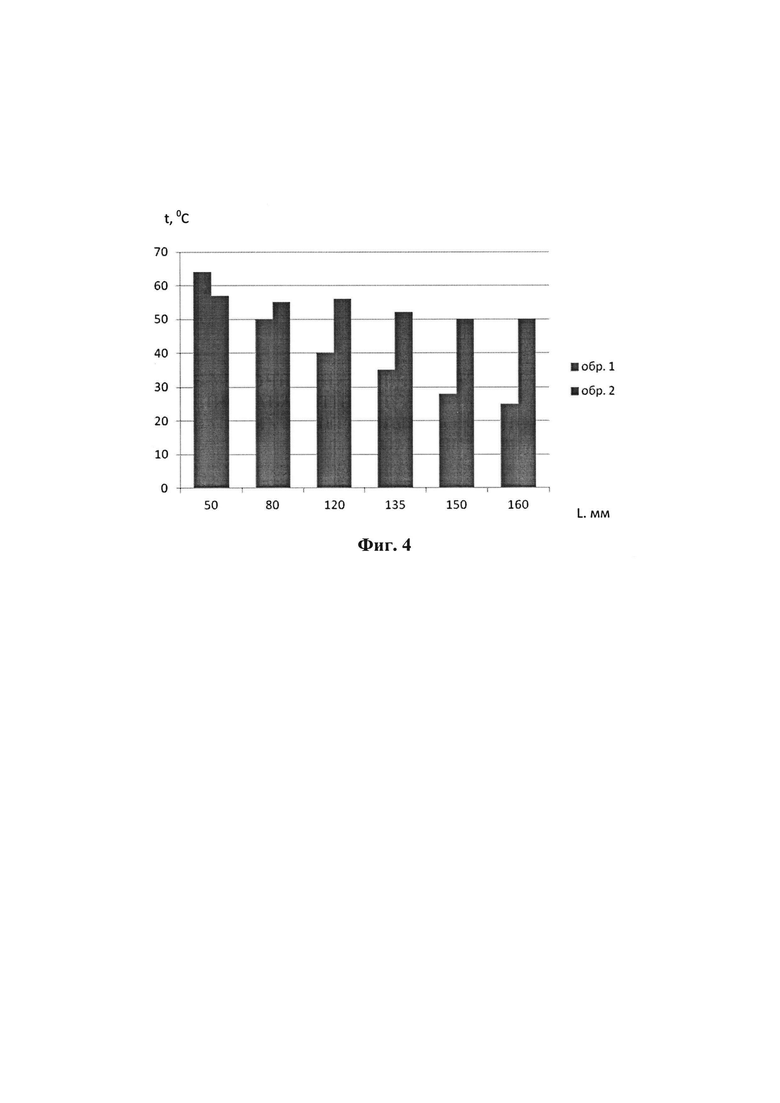

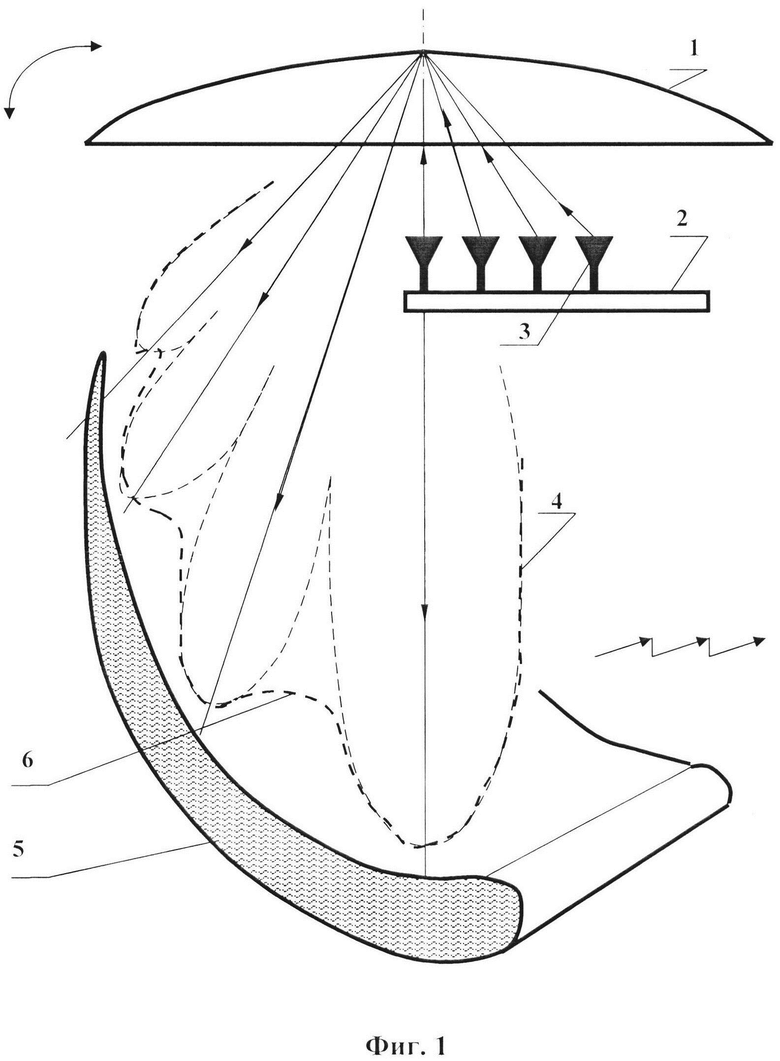

Изобретение поясняется чертежами: Фиг. 1 - Схема осуществления способа; Фиг. 2 - Схема проведения эксперимента, где L1, L2, Li - расстояния от среза антенны до обрабатываемого образца; Фиг. 3 - Зависимость температуры обрабатываемого образца от расстояния до среза рупора излучающей антенны при времени воздействия 2 минуты; Фиг. 4 - Сравнительная диаграмма распределения температур на противоположной облучению стороне образца при использовании способа-прототипа и предлагаемого способа, обр. 1 - обработка по способу-прототипу, обр. 2 - обработка по предлагаемому способу.

Обозначения на фигурах:

1 - зеркало антенны, 2 - блок рупорных облучателей, 3 - единичный рупорный облучатель, 4 - единичный лепесток электромагнитного поля, 5 - обрабатываемое изделие, 6 - огибающая линия суммарной диаграммы направленности;, 7 - плоский образец, 8 - тепловизор, 9 - криволинейный образец, 10 - усредненная кривая, 11 - экспериментальный график.

Способ осуществляют следующим образом.

Изделие из отвержденного полимерного композиционного материала с окончательно сформированными размерами и формой устанавливают в рабочей зоне специальной СВЧ технологической установки, для этого размещают несколько излучающих рупорных систем, расстояние между которыми выбирают таким, чтобы распределение суммарной поверхностной мощности было наиболее близко к равномерному при заданной геометрии антенны и расстояния от нее до поверхности обрабатываемого объекта. При этом вертикальная плоскость, проходящая через ось излучающего зеркала антенны установки, должна располагаться в одной из конечных зон изделия. Источник питания антенны генерирует электромагнитное поле частотой 433, 915, 2450 МГц. Наиболее рационально использовать частоту 2450 МГц, применяющуюся в большинстве промышленных и бытовых СВЧ установках.

В соответствии с анализом кривизны профиля поперечного сечения изделия определяют форму суммарной несимметричной диаграммы направленности антенны с требуемым распределением амплитуд и фаз, выбирают форму зеркала. После формирования диаграммы направленности поворачивают зеркало так, что огибающая диаграммы направленности оказывается эквидистантной контуру поперечного сечения изделия. Суммарную диаграмму направленности создают путем наложения индивидуальных остронаправленных диаграмм направленности рупорных антенн, которые располагают в составе линейного облучателя так, что первый рупор находится в фокусе зеркала, а последующие вынесены из фокуса в поперечном направлении, при этом их количество выбирают по размерам поперечного сечения обрабатываемого изделия с учетом формы диаграммы направленности, интенсивность возбуждения каждого рупора и величину их выноса из фокуса зеркала определяют исходя из размеров, кривизны профиля и толщины изделия. Подводят зеркало к изделию на расстояние 150-200 мм, соответствующее напряженности электромагнитного поля, обеспечивающей уровень мощности излучения 2-2,5 Вт/см3, не приводящей к разогреву изделия до температуры возможных деструктивных изменений для данного материала (обычно не выше 35-40°С). При этом выдерживают зеркало в данном положении необходимое время (2-5 минут), определяемое экспериментально для каждой группы полимерных композиционных материалов. После выдержки изделию и зеркалу антенны сообщают относительное продольное дискретное перемещение с шагом, определяемым размерами вершины суммарной диаграммы направленности, а зеркалу сообщают качательное движение в плоскости поперечного сечения изделия на величину, обеспечивающую компенсацию погрешности несовпадения формы суммарной диаграммы направленности и поверхности. Процесс повторяют до момента покрытия зонами воздействия всей поверхности обрабатываемого изделия.

При обработке изделия с переменной толщиной профиля участок с максимальной толщиной располагают в вершине главного лепестка суммарной диаграммы направленности.

Форма диаграммы направленности может быть определена путем компьютерного моделирования профиля обрабатываемой поверхности совместно с рассмотрением положений рупорных облучателей и геометрической формы зеркала.

Пример реализации способа.

Для осуществления способа использовали рупорную СВЧ технологическую установку с частотой генерируемого электромагнитного поля 2450 МГц, потребляемой мощностью 1200 Вт и лабораторную установку, в которой использовали 3 излучающих рупора, подключенных к отдельным источникам, обеспечивающим мощность излучения каждого рупора около 100 Вт. Для формирования суммарной диаграммы направленности использовали зеркало в форме сегмента параболического цилиндра в виде листа алюминиевого сплава АМг6 толщиной 2 мм с полированной до шероховатости Ra=0,16 мкм отражающей поверхностью. Рупорные облучатели располагали на равном расстоянии 100 мм друг от друга на штативах. В соответствии с теоретически определенной для данных условий формой суммарной диаграммы направленности изготовили образец криволинейной формы с размерами 500×500×5 мм. В качестве матрицы использовали смолу эпоксидную ЭД-20 с отвердителем ПЭПА. В качестве наполнителя использовали углеродное волокно производства ООО «Балаково карбон продакшн» (г. Балаково Саратовской обл.) в концентрации по объему (70-80)%. В связи с высокими значениями излучаемой мощности, не позволяющими установить регистрирующие параметры электромагнитного поля непосредственно перед рупором, напряженность СВЧ электромагнитного поля оценивали косвенно по температуре нагрева образца. Температуру определяли при помощи тепловизора модели FLIR Е40 (США), устанавливаемого за образцом на расстоянии 1 м, в непрерывном режиме записи тепловых полей в течение 2-х минут. Предварительно показания в опорных точках калибровали при помощи пирометра Testo 830-Т1 (Германия). По записанным термограммам определяли температуру по длине образца, начиная от фокальной плоскости зеркала. Время устанавливали при помощи таймера установки.

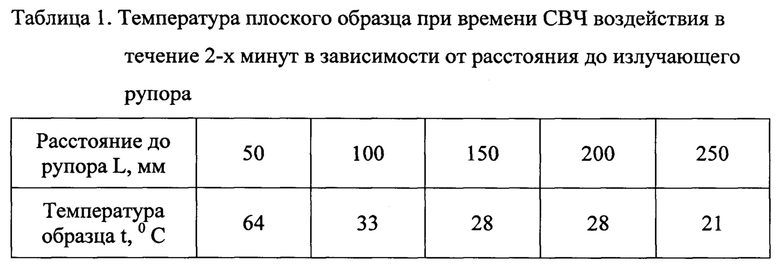

Предварительно для оценки влияния кривизны профиля обрабатываемого объекта на результаты СВЧ воздействия применяли изменение расстояния от поверхности плоского образца до среза излучающего рупора, которое измеряли при помощи штангенциркуля с точностью измерений 0,1 мм. За фиксируемый параметр принимали среднюю температуру на передней и задней поверхностях образца. Результаты определения температуры в зависимости от расстояния во время предварительных опытов представлены в табл. 1 и на фиг. 3.

Видно, что при изменении расстояния от поверхности образца до излучающего рупора на 50 мм температура образца изменяется практически в 2 раза, при изменении расстояния на 200 мм - в 3 раза. При размерах большинства силовых конструкций и элементов обшивки летательных аппаратов в несколько метров изменения в 50-100 мм вполне вероятны, что при использовании обработки по способу-прототипу приведет к двухкратному уменьшению поглощенной мощности СВЧ электромагнитного поля и соответствующей неоднородности воздействия, что не позволит адекватно модифицировать структуру изделия для требуемого уровня упрочнения. Расстояние до среза зеркала в самой ближней зоне образца приняли равным 50 мм.

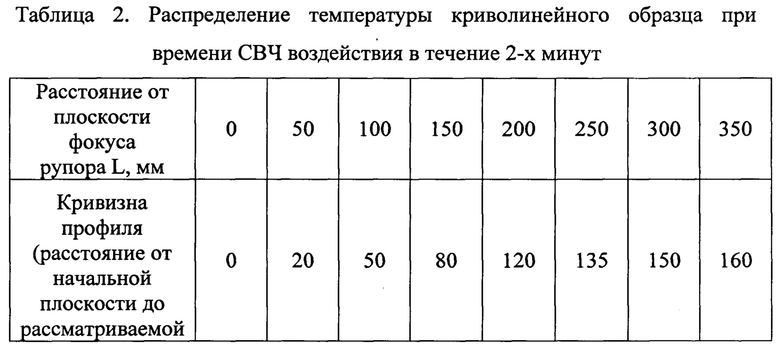

Результаты измерения температуры криволинейного образца при использовании в качестве зеркала сегмента параболического цилиндра, формирующего требуемую диаграмму направленности, представлены в табл. 2

Видно, что изменение температуры образца составило в принятых условиях эксперимента не более 20%, что показывает в 2,1 раза большую равномерность воздействия по сравнению со способом-прототипом.

Для оценки возможности обработки протяженных изделий изготовили криволинейный образец длиной 1000 мм. Обработку осуществляли путем периодического перемещения образца на 250 мм при помощи винтовой передачи после его выдержки перед зеркалом антенны в течение 2-х минут. Обеспечивалось перекрытие зон облучения на (10-20) мм. После испытаний на растяжение образцов, вырезанных из различных областей, установлены значения максимальной нагрузки, соответствующей моменту разрушения образца, от 980 до 1100 Н. Таким образом, разброс значений составил 12,2%, что является хорошим показателем. Сравнительные испытания на растяжение образца, обработанного путем его перемещения относительно рупорной излучающей антенны показали разброс значений максимальной разрушающей нагрузки от 750 до 1200 Н, что составило 60%.

Тем самым решается поставленная проблема - обеспечивается равномерное воздействие СВЧ электромагнитного поля на армированные углеродным волокном полимерные композиционные материалы в составе окончательно сформированных и обработанных крупногабаритных изделий любой сложности формы, обеспечивающее требуемые параметры технологического воздействия, когда невозможно технически использовать известные камерные СВЧ технологические установки.

Изобретение относится к технологии электрофизического упрочнения окончательно сформированных полимерных изделий различной сложности формы. Способ упрочнения в СВЧ электромагнитном поле крупногабаритных изделий сложной формы из армированных углеродным волокном полимерных композиционых материалов включает в себя определение на основании анализа профиля поперечного сечения обрабатываемого изделия формы суммарной несимметричной диаграммы направленности антенны с требуемым распределением амплитуд и фаз, выбор формы зеркала, формирование диаграммы направленности и поворот зеркала так, что огибающая диаграммы направленности оказывается эквидистантной контуру поперечного сечения изделия. Диаграмму направленности создают путем наложения индивидуальных остронаправленных диаграмм направленности рупорных антенн. Их количество выбирают по размерам поперечного сечения обрабатываемого изделия с учетом формы диаграммы направленности, интенсивности возбуждения каждого рупора и размеров, кривизны профиля и толщины изделия. Изделию и зеркалу антенны сообщают относительное продольное дискретное перемещение с шагом, определяемым размерами вершины суммарной диаграммы направленности, а зеркалу сообщают качательное движение в плоскости поперечного сечения изделия на величину, обеспечивающую компенсацию погрешности несовпадения формы суммарной диаграммы направленности и поверхности изделия. При обработке изделия с переменной толщиной профиля участок с максимальной толщиной располагают в вершине главного лепестка суммарной диаграммы направленности. Технический результат заявляемого решения заключается в создании в любой точке поверхности крупногабаритного изделия сложной формы требуемой напряженности СВЧ электромагнитного поля, обеспечивающей равномерное упрочняющее модифицирование структуры материала. 3 з.п. ф-лы, 2 табл., 4 ил.

1. Способ упрочнения в СВЧ электромагнитном поле крупногабаритных изделий сложной формы из армированных углеродным волокном полимерных композиционых материалов, при котором размещают несколько излучающих рупорных систем, расстояние между которыми выбирают таким, чтобы распределение суммарной поверхностной мощности было наиболее близко к равномерному при заданной геометрии антенны и расстояния от нее до поверхности обрабатываемого объекта, отличающийся тем, что на основании анализа профиля поперечного сечения обрабатываемого изделия определяют форму суммарной несимметричной диаграммы направленности антенны с требуемым распределением амплитуд и фаз, выбирают форму зеркала, после формирования диаграммы направленности поворачивают зеркало так, что огибающая диаграммы направленности оказывается эквидистантной контуру поперечного сечения изделия.

2. Способ по п. 1, отличающийся тем, что суммарную диаграмму направленности создают путем наложения индивидуальных остронаправленных диаграмм направленности рупорных антенн, которые располагают в составе линейного облучателя так, что первый рупор находится в фокусе зеркала, а последующие вынесены из фокуса в поперечном направлении, при этом их количество выбирают по размерам поперечного сечения обрабатываемого изделия с учетом формы диаграммы направленности, интенсивность возбуждения каждого рупора и величину их выноса из фокуса зеркала определяют исходя из размеров, кривизны профиля и толщины изделия.

3. Способ по п. 1, отличающийся тем, что изделию и зеркалу антенны сообщают относительное продольное дискретное перемещение с шагом, определяемым размерами вершины суммарной диаграммы направленности, а зеркалу сообщают качательное движение в плоскости поперечного сечения изделия на величину, обеспечивающую компенсацию погрешности несовпадения формы суммарной диаграммы направленности и поверхности изделия.

4. Способ по п. 1, отличающийся тем, что при обработке изделия с переменной толщиной профиля участок с максимальной толщиной располагают в вершине главного лепестка суммарной диаграммы направленности.

| RU 2015148439 A, 16.05.2017 | |||

| US 5338611 A1, 16.08.1994 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМУЕМЫХ ИЗДЕЛИЙ | 2007 |

|

RU2446047C2 |

| СВЕРХШИРОКОПОЛОСНАЯ МНОГОЛУЧЕВАЯ ЗЕРКАЛЬНАЯ АНТЕННА | 2013 |

|

RU2541871C2 |

| Прибор для опиловки углового калибров | 1930 |

|

SU27270A1 |

| US 20030183972 A1, 02.10.2003. | |||

Авторы

Даты

2019-07-15—Публикация

2018-07-05—Подача