Изобретение относится к технологии изготовления изделий из армированных тканями на основе углеродных, стеклянных, арамидных и других волокон полимерных композиционных материалов, а именно к электрофизическому упрочнению окончательно сформированных изделий различной сложности с большой толщиной конструктивных элементов, и может быть использовано при изготовлении деталей транспортных и энергетических машин, в частности - летательных аппаратов, маломерных судов, элементов ветрогенераторов, к прочности и выносливости которых предъявляются повышенные требования.

Известен способ получения многослойных подложек из термопластичного синтетического смолистого материала (патент US на изобретение №5338611 А), согласно которому формируют полосы, содержащие термопластичный полимер со включениями частиц сажи и которые укреплены стекловолокном в количестве по весу от 5 до 60% и углеродным волокном в количестве по весу от 1 до 20%. Сформированный блок из армированных подложек помещают в электромагнитное поле частотой от 0,5 до 10 ГГц с мощностью, достаточной для нагрева до температуры, большей температуры стеклования, но меньшей температуры плавления, что создает соединение между слоями.

Недостатками способа являются термические напряжения, возникающие на границах раздела слоев и границах «волокно-матрица». Возникновение напряжений связано с различными коэффициентами термического расширения у армирующих волокон из разнородного материала и полимерной матрицы, что вызывает значительные деформации волокон, которые при остывании матрицы не релаксируют вследствие ее затвердевания. Это препятствует сокращению удлинившихся волокон.

Соответственно возникающим напряжениям понижаются прочностные характеристики материала. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала, вызывающая неоднородность напряженно-деформированного состояния (НДС), что повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Неоднородности НДС способствует введение в матрицу частиц сажи, которые являются концентраторами выделения тепловой энергии при взаимодействии с СВЧ электромагнитным полем, но не могут быть равномерно распределены в объеме матрицы при введении в нее известными технологическими методами. Материал содержит малое количество углеродного волокна, что снижает его прочностные свойства. Относительно применимости способа к обработке преимущественно углеродных армирующих элементов информация отсутствует.Вследствие снижения поглощенной СВЧ мощности по экспоненциальному закону с увеличением толщины формируемого изделия для изделий с большой величиной данного параметра (более 20-30 мм) будет характерно существенное снижение полученных упрочняющих эффектов от передней до задней поверхности изделия, что приведет к неравномерности физико-механических и, в частности, прочностных свойств.

Известен способ получения моновиниловых ароматических полимеров, нагреваемых микроволновым излучением (патент СН на изобретение №2438867 от 10.01.2012 г., МПК В29С), включающий размещение ударопрочного полистирола в виде слоя в многослойном композите, имеющем один или более слоев, невосприимчивых к энергии микроволнового излучения, нагревание ударопрочного полистирола в объеме посредством энергии микроволнового излучения и формование материала из расплава.

Недостатками данного способа являются термические напряжения, возникающие на границах раздела слоев различных по теплофизическим характеристикам материалов, неприменимость к получению армированных углеродными волокнами материалов, которые наиболее перспективны для современной транспортной техники вследствие малой массы и высокой прочности, влияние на работоспособность сформированного изделия технологической наследственности предшествующей термической обработки и размерного формования. В результате изделие обладает невысокой прочностью и эксплуатационной надежностью. Вследствие снижения поглощенной СВЧ мощности по экспоненциальному закону с увеличением толщины формируемого изделия для изделий с большой величиной данного параметра (более 20-30 мм) будет характерно существенное снижение полученных упрочняющих эффектов от передней до задней поверхности изделия, что приведет к неравномерности физико-механических и, в частности, прочностных свойств.

Известен также способ стабилизации углеродсодержащего волокна, в котором волокно, помещенное в газовую среду, подвергают обработке микроволновым излучением с одновременным нагревом газовой среды (патент RU на изобретение 2416682, МПК D01F 9/22, D01F 9/16, D01F 9/12, D01F 11/16, D01F 11/10). Способ реализуют следующим образом.

В качестве исходного волокна могут быть использованы натуральные или синтетические углеродсодержащие волокна, такие как полиакрилонитрил, вискоза и др. На первом этапе обработки - стабилизации -исходное волокно (предшественник) помещают в рабочую камеру, содержащую рабочую газовую среду, в качестве которой могут использоваться хорошо известные в данной области рабочие газы, например молекулярный кислород, воздух, озон и т.п.В камеру подводят микроволны так, чтобы они были направлены в зону обработки волокна. Для этих целей в качестве рабочей камеры могут быть использованы любые известные устройства, в которых микроволновое излучение воздействует на обрабатываемый материал, например волноводы, аппликаторы, резонансные и нерезонансные объемы и т.п. Одновременно проводят нагрев рабочей камеры при помощи любых источников тепла, в качестве которых без ограничения общности могут использоваться электронагревательные устройства, например, электрическая спираль, индуктор, керамические инфракрасные (ИК) излучатели и т.п. Один или несколько нагревателей (источники тепла) могут быть установлены снаружи рабочей камеры таким образом, чтобы выделяемое ими тепло было направлено на рабочую камеру. Рабочая частота может выбираться из известного диапазона 300-30000 МГц, в зону обработки волокна подают микроволновое излучение мощностью 10-1000 Вт, что обеспечивает нагрев материала в интервале температур 50-500°С.

Недостатком способа является то, что он реализуется применительно к исходному компоненту композиционного материала, а именно к углеродному волокну на стадии его получения, что не обеспечивает устранения негативного влияния последующих операций получения композита и формования изделия из него на прочность и выносливость окончательно сформированных объектов, которые вследствие термического характера процессов стабилизации и отверждения неизбежно приводят остаточным напряжениям и их концентрации в опасных зонах перемены сечения и стыка конструктивных элементов.

Обобщая, можно сделать вывод, что все описанные способы имеют следующие недостатки.

1. Влияние на работоспособность сформированного изделия технологической наследственности предшествующей термической обработки и размерного формования, в результате указанный в описании эффект по повышению разрушающих напряжений при статическом изгибе и ударной вязкости оказывается снивелирован последующей за получением материала размерной обработкой.

2. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала и при его последующей размерной обработке, что вызывает неоднородность НДС, повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов.

3. Способы не могут быть применены к крупногабаритным протяженным изделиям типа конструкционных силовых конструкций и обшивки элементов летательных аппаратов и других транспортных систем вследствие существенной неравномерности электромагнитного поля в СВЧ камере. Также создание СВЧ камеры значительных размеров (порядка нескольких метров) с распределенной по требуемому закону напряженностью электромагнитного поля трудно осуществимо технически. При значительной толщине конструктивных элементов не обеспечивается равномерное воздействие СВЧ излучения от передней до задней поверхности изделия, что, соответственно, вызывает неравномерность сформированных структурных и прочностных характеристик.

В изобретениях-аналогах положительные эффекты различных электрофизических воздействий (микроволновое излучение, магнитное поле, электрический ток и др.) проявляются исключительно в процессе изготовления компонентов композиционного материала, а именно - волокон, или при термостабилизации полимерной матрицы. При этом не учитываются процессы изменения структуры материала при его окончательном отверждении и при финишной формообразующей или размерной обработке, которые проходят хаотически и могут привести к анизотропии свойств, нарушению образовавшихся структурных связей, нарушению сплошности структуры и другим явлениям, способным вызвать разупрочнение, или неравномерность прочностных характеристик. Конструктивные особенности сформированных изделий, создавая концентраторы напряжений, также способны вызвать снижение прочности в опасных зонах, которое уже не может быть скомпенсировано повышением свойств исходных компонентов материала.

При этом, несмотря на отмеченные недостатки, анализ описанных аналогов позволяет сделать вывод о перспективности использования микроволнового излучения (СВЧ электромагнитного поля) для модифицирования армированных тканями и волокнами композиционных материалов с целью повышения их прочности.

Наиболее близким аналогом к заявляемому изобретению является способ упрочнения армированных углеродным волокном полимерных композиционных материалов (патент RU на изобретение №2687930, МПК В29С 71/04, опубликован 16.05.2019 г.). Способ включает в себя операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки при воздействии магнитного поля. После окончательного отверждения проводят дополнительное воздействие СВЧ электромагнитным полем частотой 433-2450 МГц в зависимости от толщины изделия с подводимой мощностью излучения, исключающей нагрев изделия выше 35-40°С. Пучностью электромагнитной волны сканируют по обрабатываемой поверхности, обеспечивая перекрытие пятна воздействия не менее, чем на 50% и суммарное время обработки в каждой точке поверхности, равное 1-2 минутам.

Технический результат заявляемого решения заключается в изменении микроструктуры композиционного материала, заключающемся в повышении фрактальной размерности элементов матрицы, образовании большего количества мелких фрагментов с большим количеством активных поверхностей контакта с армирующими волокнами. Дополнительно вследствие проводящих свойств углеродных волокон на их поверхности в электромагнитном поле сверхвысокой частоты происходит повышенное локальное выделение тепла, распределенное вдоль волокон и соответствующее их ориентации в изделии. Сочетание этих двух механизмов приводит к образованию дополнительных связей волокон и элементов матрицы, дополнительной их сшивке, что формирует упрочненный каркас. Вследствие дополнительного разогрева матрицы вблизи волокон происходит ее доотверждение и упрочнение, что приближает прочностные характеристики матрицы и армирующих элементов. В тоже время не происходит объемный значительный разогрев материала и исключаются высокие термические напряжения, которые могут привести к появлению микротрещин в отвержденной матрице и снижению прочности материала. Таким образом, повышаются прочностные характеристики изделия и их равномерность по его объему. В конечном итоге описанные механизмы вызывают повышение сопротивления изделия к различным видам нагружения, которые могут возникнуть при его эксплуатации.

Описанный способ не применим для повышения прочности крупногабаритных изделий сложной формы с большой толщиной элементов из армированных тканями на основе волокон различной природы (углеродных, стеклянных, арамидных) композиционных материалов вследствие неравномерности распределения мощности СВЧ электромагнитного поля по толщине.

Согласно известной из электродинамики СВЧ зависимости мощность излучения, прошедшая через слой материала, снижается относительно передней поверхности, на которую падает волна, по экспоненциальному закону:

где  - падающая на поверхность материала СВЧ мощность; α - коэффициент, зависящий от диэлектрических свойств материала (диэлектрической проницаемости ε и тангенса угла диэлектрических потерь tgδ) и длины волны СВЧ электромагнитного поля λ,

- падающая на поверхность материала СВЧ мощность; α - коэффициент, зависящий от диэлектрических свойств материала (диэлектрической проницаемости ε и тангенса угла диэлектрических потерь tgδ) и длины волны СВЧ электромагнитного поля λ,  - размер слоя перпендикулярно фронту волны (толщина).

- размер слоя перпендикулярно фронту волны (толщина).

Из выражения (1) следует, что при прочих равных условиях (свойства материала и параметры СВЧ электромагнитного поля) при обработке слоя материала большей толщины в области, прилегающей к поверхности, противоположной поверхности падения фронта СВЧ электромагнитной волны, интенсивность воздействия будет меньше, чем это характерно для слоев малой толщины.

Известно [Мошинский Л. Эпоксидные смолы и отвердители /Л. Мошинский. - Тель-Авив: Аркадия-Пресс.ЛТД., 1995. - 371 с.], что эпоксидные отвержденные компаунды характеризуются значительным повышением пластичности в диапазоне температур (40-60)°С. При дальнейшем повышении температуры начинаются деструктивные процессы. Авторами экспериментально путем анализа электронных микрофотографий материалов, модифицированных в СВЧ электромагнитном поле при различных соотношениях его мощности и времени воздействия, установлены качественные изменения микроструктуры матрицы и межфазного слоя опытных образцов, причиной которых может быть повышение вероятности конформационных поворотов звеньев больших молекул полимерной матрицы в пластичном состоянии под действием волновых процессов, инициированных излучением. Подтверждено увеличение прочностных характеристик материалов после модифицирования на определенных режимах. При этом экспериментально получена зависимость температуры СВЧ нагрева отвержденных углепластиков от мощности излучения и времени его воздействия следующего вида:

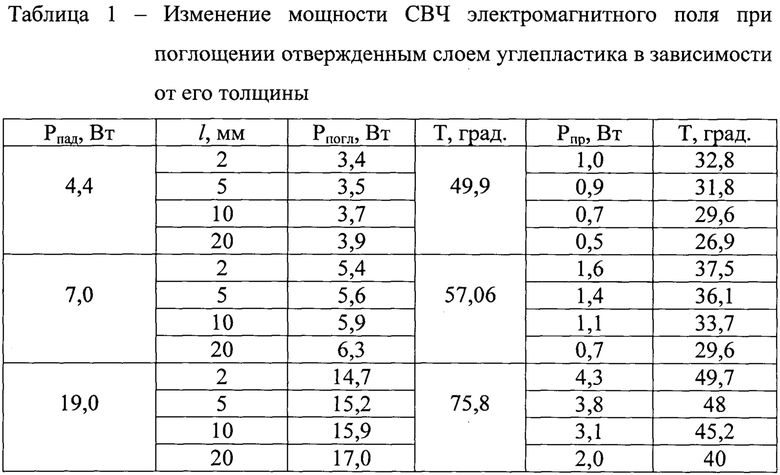

Ниже в табл. 1 приведены результаты расчетов мощности СВЧ электромагнитного поля, прошедшей через слой углепластика различной толщины, что можно принять равным ее значению на противоположной относительно плоскости раскрыва рупора излучателя поверхности, и соответствующей температуры нагрева входной и выходной поверхности слоя материала. В расчете использованы средние значения электрофизических свойств углепластиков (ε=7,15 и tgδ=0,3) и длина волны СВЧ излучения, равная 120 мм, что соответствует наиболее применяемой в технологических целях частоте 2450 МГц. Принято три уровня падающей СВЧ мощности: 4,4; 7,0; 19,0 Вт, которые использовались ранее в экспериментах по упрочнению, и время обработки, равное 2 минутам.

Видно, что при увеличении толщины обрабатываемого слоя в 10 раз происходит снижение температуры противоположной фронту электромагнитной волны поверхности слоя практически в 2 раза при всех принятых в расчете уровнях мощности. При этом при малом уровне мощности (4,4 Вт) условия для развития модифицирующих процессов проявляются лишь в слоях, близких к внешней поверхности, а при средней мощности (7 Вт) можно принять с учетом определенных допущений в расчетах, что условия положительного влияния СВЧ воздействия сохраняются при толщине обрабатываемого слоя до 5 мм. При больших мощностях (19 Вт) вплоть до толщины 20 мм сохраняются благоприятные условия для модифицирования материала на задней поверхности и прилегающих к ней областях структуры. Однако, при этом в слоях, прилежащих к внешней поверхности, температура достигает значений, превышающих указанный выше диапазон (40-60)°С. Это может вызвать деструкцию матрицы в некотором объеме материала и развитие повреждений в условиях эксплуатации.

На основе приведенного выше анализа можно сделать вывод, что при СВЧ обработке отвержденных полимерных композиционных материалов толщиной более 10 мм велика вероятность формирования неоднородной структуры и, соответственно - неравномерности физико-механических и, в частности, прочностных, свойств, что может отрицательно сказаться на надежности и долговечности конструкций из композитов, особенно при их динамическом нагружении.

Техническая проблема настоящего изобретения состоит в необходимости создания способа повышения равномерности прочностных характеристик крупногабаритных изделий с большой толщиной из композиционных полимерных материалов, армированных углеродными, стеклянными и арамидными волокнами или тканями на их основе, при их обработке в СВЧ электромагнитном поле после окончательного формообразования и размерной обработки с обеспечением увеличения мощности воздействия в удаленных от внешней к фронту электромагнитной волны зонах.

Поставленная проблема решается тем, что в способе упрочнения армированных углеродным волокном полимерных композиционных материалов на основе эпоксидного связующего, включающем операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки при воздействии магнитного поля, окончательного формообразования изделия, дополнительного воздействия на него после отверждения СВЧ электромагнитным полем частотой 433-2450 МГц в зависимости от толщины изделия с подводимой мощностью излучения, исключающей нагрев изделия выше 35-40°С, в процессе которого сканируют пучностью электромагнитной волны по обрабатываемой поверхности, обеспечивая перекрытие пятна воздействия не менее, чем на 50%, а суммарное время обработки в каждом пятне облучения поверхности устанавливают равным 1-2 минутам, перед началом СВЧ воздействия на задней поверхности изделия размещают металлическую сетку с размерами ячеек, исключающими прохождение электромагнитной волны указанных частот, а в процессе обработки излучающий рупор устанавливают в горизонтальной плоскости под таким углом к поверхности сетки, что отраженная электромагнитная волна, пройдя через обрабатываемый материал, проходит мимо плоскости его раскрыва.

Технический результат заявляемого способа заключается в значительном повышении равномерности механических характеристик изделий с большой толщиной конструктивных элементов из отвержденных полимерных композиционных материалов при их финишной обработке в СВЧ электромагнитном поле за счет уменьшения уровня снижения поглощенной мощности в направлении противоположной воздействию поверхности путем направления на нее отраженной прошедшей через изделие мощности, что повышает равномерность температурного поля в изделии и, соответственно - эффектов изменения структуры, способствующих упрочнению.

Способ осуществляют следующим образом.

Формируют композиционную структуру изделия путем укладки требуемого количества необходимым образом ориентированных слоев армирующих тканей на основе углеродных или других волокон с пропиткой слоев связующим, например, эпоксидной или другой термореактивной смолой. Затем проводят формообразование изделия в соответствии с требованиями чертежа путем обжатия в специальной прессформе и отверждают матрицу путем введения в ее состав отвердителя или нагревания до определенной для каждого состава и концентрации температуры для получения необходимых механических характеристик. Окончательно сформированное изделие помещают под рупорный излучатель СВЧ технологической установки. На противоположной относительно плоскости раскрыва рупорного излучателя поверхности размещают металлическую сетку, которую фиксируют, например, при помощи водорастворимого клея или скотча. Рупорный излучатель располагают под углом к обрабатываемой поверхности для исключения попадания вторичного (отраженного от сетки) излучения в волноводный тракт и на излучающий магнетрон. После этого на изделие воздействуют электромагнитным полем частотой 433-2450 МГц с плотностью потока энергии, обеспечивающей с учетом площади облучаемой единовременно поверхности мощности, исключающей нагрев изделия выше 35-40°С, в течение 1-2 минут. При этом частоту 2450 МГц используют при толщине конструкции не более 5-7 мм, 915 МГц - не более 15-20 мм, 433 МГц - не более 30 мм для получения глубины проникновения волны, обеспечивающей минимальные потери мощности и максимальную равномерность воздействия. В случае большой площади поверхности изделия (например - элементы обшивки фюзеляжа или ферменные конструкции плоскостей и стабилизатора летательного аппарата или лопасти ветроколеса энергетической установки, или корпус маломерного судна и т.п.) используют сканирование рупорного излучателя по поверхности, обеспечивая равномерное покрытие пятном облучения всех необходимых участков с перекрытием не менее, чем на 50%.

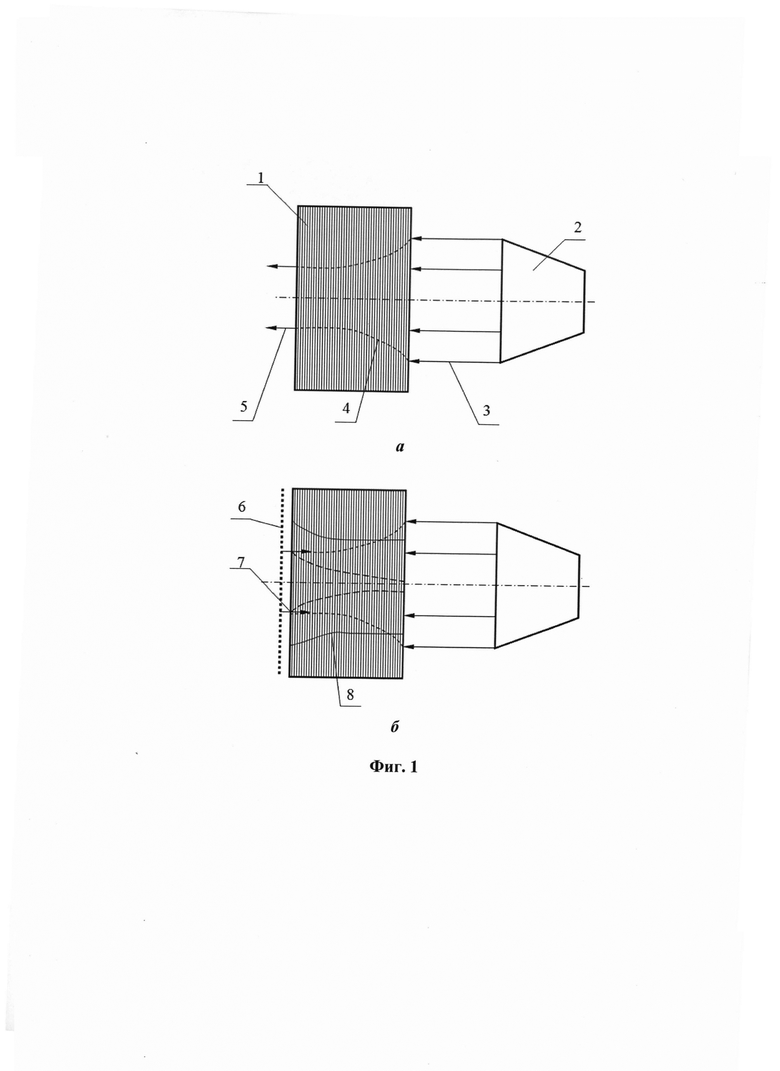

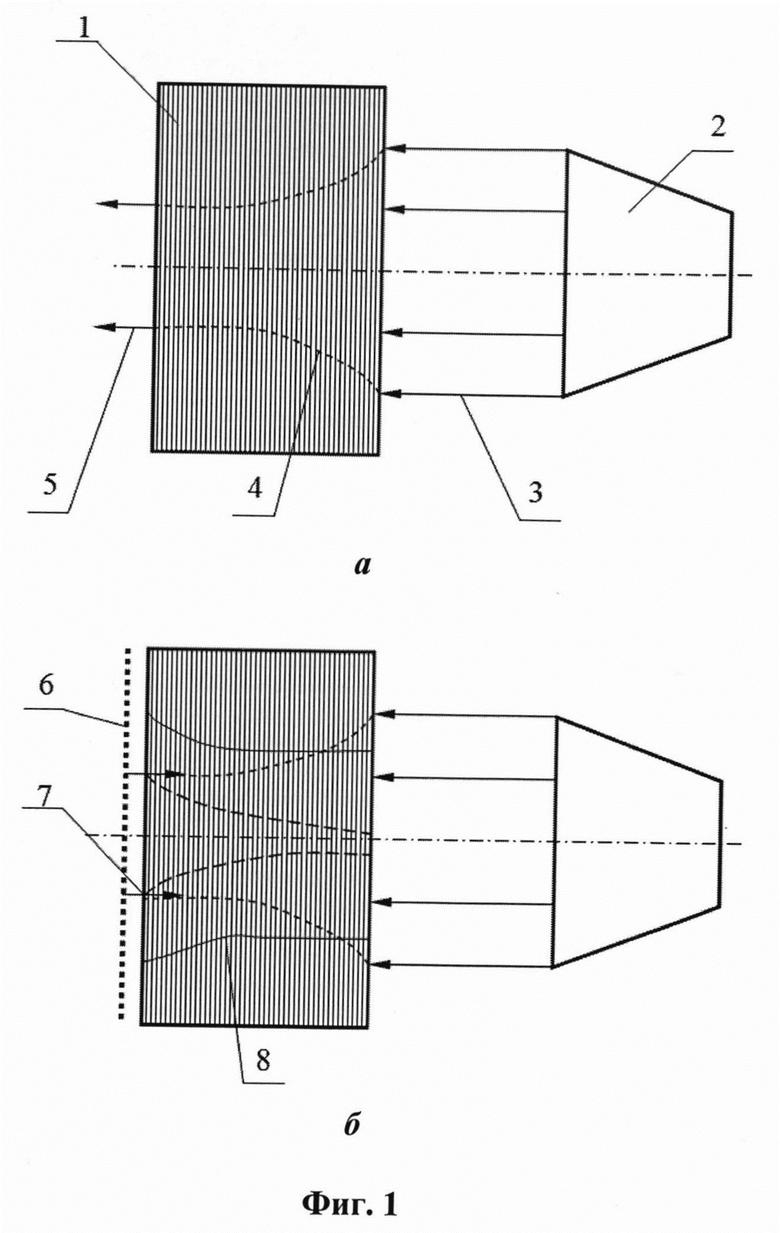

Схемы реализации способа представлены на фиг. 1 и 2.

На фиг. 1а представлено распределение мощности СВЧ электромагнитного поля по толщине изделия при известной схеме воздействия, на фиг. 1б - по предлагаемой схеме.

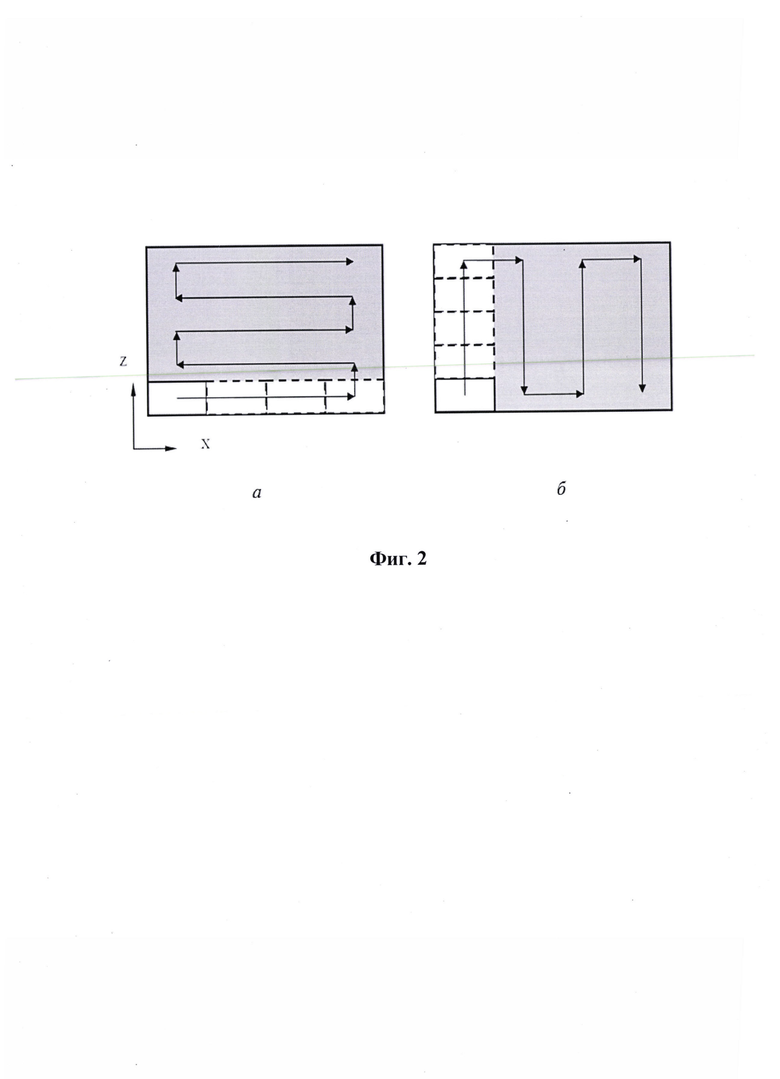

На фиг. 2 представлены схемы сканирования рупорным излучателем по поверхности изделий большой площади.

На фиг. 1 обозначено: 1 - изделие, 2 - рупорный излучатель, 3 - падающая электромагнитная волна, 4 - поглощенная волна, 5 - прошедшая волна, 6 - металлическая сетка, 7 - отраженная волна, 8 - суммарная волна.

На фиг. 2 обозначено: (а) - горизонтальное сканирование с шагами в вертикальной плоскости, (б) - вертикальное сканирование с шагами в горизонтальной плоскости.

Пример реализации способа.

Эксперименты проводили с использованием экспериментальной СВЧ технологической установки, созданной на базе рупорного излучателя «Жук-2-02» (ООО НПП «АгроЭкоТех» г. Обнинск Калужской обл.). Частота электромагнитного поля составляла 2450 МГц, потребляемая мощность магнетрона - 1200 Вт. Оборудование было модернизировано путем установки двухкоординатного стола с точностью перемещений 0,1 мм с панелью из полипропилена РР размерами 400×500 мм для размещения образцов обрабатываемых материалов.

Обработку осуществляли при плотности потока энергии (17-18)×104 мкВт/см при времени воздействия 2 минуты, что согласно предварительным экспериментам обеспечивает максимальный упрочняющий эффект для полимерных композиционных материалов (ПКМ). Одновременно обрабатывали по 5 образцов, вырезанных из панели 500×500 мм углепластика производства ООО «Еврокомплект» (г. Калуга) с размерами 40×20×5 мм. Общая площадь поверхности, подвергаемой СВЧ воздействию, составила 40 см, соответственно падающая на образцы СВЧ мощность в среднем при установленной плотности потока энергии может быть принята равной 7 Вт.

Образцы разделяли на три группы: контрольные (К); опытные (01), обработанные по известной схеме; опытные (O2), обработанные по предлагаемому способу.

На заднюю поверхность образцов группы O2 при помощи скотча прикрепляли слой медной луженой не термообработанной сетки производства завода «Текстильмаш» из проволоки диаметром 0,1 мм с размерами ячеек 1 мм. Сетка с данными параметрами обеспечивает полное отражение падающей на нее электромагнитной волны.

Испытания на межслоевой сдвиг и определение твердости по Шору-Д проводили в соответствии с ГОСТ Р 56810-2015 и ГОСТ 32659-2014.

Испытание на межслоевой сдвиг проводили на специальной компьютерной установке с программным обеспечением LabWiev (ИП «Майоров», г. Орел), оснащенной тензометрическим датчиком и механизмом нагружения. Образец устанавливали на тензометрическом датчике на опорах специального оснащения и нагружали при помощи червячного привода воздействием рычага. Текущее значение сигнала датчика поступало в аналогово-цифровой преобразователь, а затем - в компьютер. График нагружения выводился на экран монитора. Ввиду различий в размерах поперечного сечения образцов напряжения изгиба определяли путем вычислений и затем усредняли.

Твердость поверхности с сеткой и противоположной поверхности определяли до и после обработки в 15 точках. Точки измерений располагали в три ряда (вблизи краев образца и в средней плоскости) по 5 точек. СВЧ обработке подвергали те же образцы, твердость поверхности которых определяли предварительно.

Результаты измерений исследуемых параметров усредняли и рассчитывали коэффициент вариации параметра по известной зависимости, как отношение среднеквадратичного отклонения параметра к его модальному значению.

Дополнительно определяли плотность потока СВЧ энергии, прошедшей через образец, при помощи электронного измерителя П3-33М.

В процессе экспериментальных исследований были получены следующие результаты.

Установлено, что плотность потока энергии за образцами без сетки и с сеткой составила, соответственно: (5,8-3,1)×104 и (1,45-1,5)×104 мкВт/см2. Таким образом, значительная часть мощности СВЧ излучения поступила повторно в объем материала.

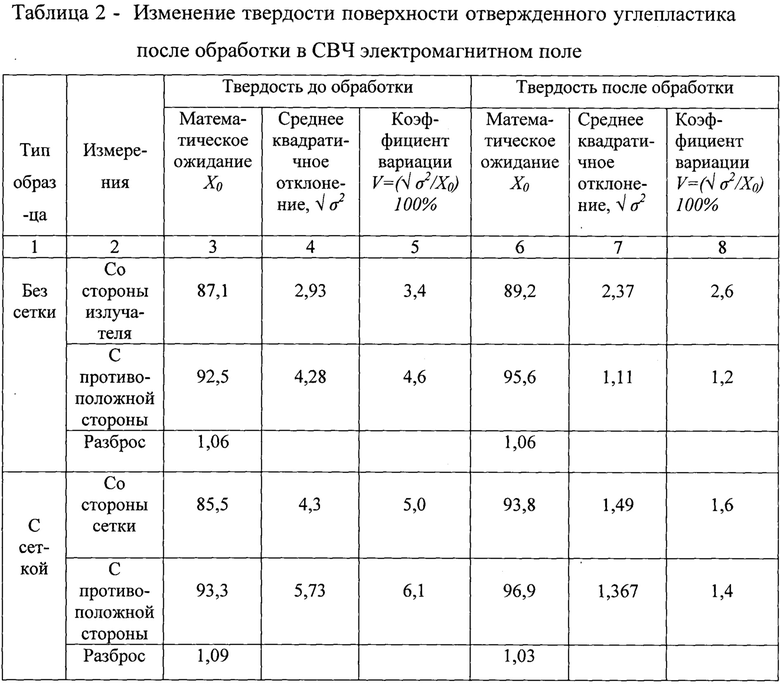

Ниже в табл. 2 представлены результаты статистической обработки значений твердости (в единицах Шора-Д) образцов, подвергнутых СВЧ воздействию по известной схеме и предлагаемому способу в сравнении с данными измерений параметра до обработки.

Анализ табл. 2 показывает, что опытные образцы без сетки характеризуются увеличением твердости передней и задней поверхностей, соответственно на 3,4% и 2,4%. При этом разброс значений твердости передней и задней поверхностей как контрольных, так и опытных образцов не изменился и составляет около 6%. Коэффициент вариации твердости передней поверхности уменьшается почти в 4 раза, в то время, как задней - в 1,5 раза.

Увеличение твердости передней и задней поверхности образцов с сеткой составляет соответственно 3,9%» и 9,7%. Разброс значений твердости указанных поверхностей снизился до 3%, т.е. на 5,8% относительно исходной разброса значений. Коэффициент вариации твердости передней поверхности уменьшился в 4,3 раза, задней - в 3,1 раза.

Изложенное подтверждает существенное повышение равномерности значений твердости передней и задней поверхностей образцов углепластика, обработанных по предлагаемому способу.

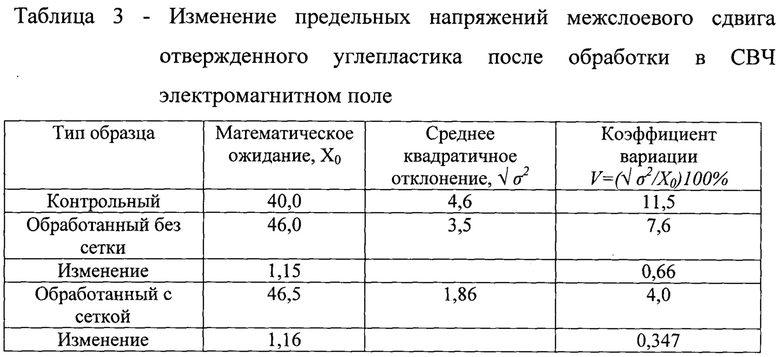

В табл. 3 представлены результаты исследования повышения напряжений межслоевого сдвига образцов углепластика после обработки в СВЧ электромагнитном поле по известной схеме и предлагаемому способу.

Анализ данных табл. 3 приводит к заключению, что воздействие СВЧ электромагнитного поля на отвержденный углепластик на принятых в эксперименте режимах способствует повышению предельных напряжений межслоевого сдвига в среднем на (15-16)%. При этом размещение отражающей металлической сетки на задней поверхности образцов не оказывает значимого влияния на изменение модальных значений напряжений (различие не превышает 1%, что находится в диапазоне погрешностей приборов и измерений). В тоже время практически в 2 раза относительно параметров обработанных по известной схеме образцов уменьшается коэффициент вариации напряжений, что свидетельствует о повышении равномерности данной характеристики. Относительно контрольных образцов уменьшение коэффициента вариации составляет при использовании СВЧ обработки по предлагаемому способу 2,9 раза.

Следовательно, использование наложения металлической сетки на поверхность изделий, противоположную поверхности, на которую направлено СВЧ воздействие, способствует значительному повышению равномерности изгибной прочности в партии.

Может быть предложен следующий механизм снижения статистических параметров распределения твердости поверхности отвержденных образцов с металлической сеткой и изгибной прочности после СВЧ обработки. Как ранее установлено авторами, воздействие СВЧ электромагнитного поля приводит к уменьшению размеров структурных образований матрицы, при одновременном увеличении их количества и росте фрактальной размерности поверхности образований, что обеспечивает повышение количества поверхностей контактного взаимодействия матрицы и волокон. Это способствует повышению монолитности ПКМ, равномерному перераспределению границ. В результате индентор измерительного устройства оказывается чаше взаимодействующим с фрагментами матрицы, чем с их границами или порами. Это приводит к выравниванию значений измеренной твердости материала, что выражается в уменьшении размаха и коэффициента вариации, а также среднего квадратичного отклонения. Интенсивное выделение джуолевой теплоты в области расположения металлических элементов сеток, а также воздействие отраженной от них электромагнитной волны в объем материала приводит к интенсификации диффузионных процессов, большему размягчению матрицы в удаленных от излучателя объемах материала. Это способствует большей вероятности конформационных поворотов звеньев больших молекул, релаксации напряжений, образованию новых поверхностей контакта в этих областях, что повышает связанность всей структуры, что увеличивает ее прочность, а также твердость и равномерность данных параметров. В результате происходит наибольшее изменение гистограмм распределения твердости и проявление выраженных экстремумов, соответствующих модальным (наиболее часто встречающимся в выборке) значениям.

Тем самым решается поставленная проблема - обеспечивается повышение равномерности механических характеристик армированных углеродным волокном полимерных композиционных материалов при их СВЧ обработке в составе окончательно сформированных отвержденных изделий.

Изобретение относится к технологии изготовления армированных изделий, а именно к электрофизическому упрочнению окончательно сформированных изделий. Способ упрочнения армированных углеродным волокном полимерных материалов на основе эпоксидного связующего включает пропитку волокнистого наполнителя эпоксидным связующим, формообразование и отверждение заготовки при воздействии магнитного поля. Затем окончательное формообразование изделия и дополнительное воздействие на него после отверждения СВЧ-электромагнитным полем частотой 433-2450 МГц с подводимой мощностью излучения, исключающей нагрев изделия выше 35-40°С, в процессе которого сканируют пучностью электромагнитной волны по обрабатываемой поверхности, обеспечивая перекрытие пятна воздействия не менее чем на 50%, а суммарное время обработки в каждом пятне облучения поверхности составляет 1-2 мин. Перед началом СВЧ-воздействия на задней поверхности изделия размещают металлическую сетку. В процессе обработки излучающий рупор устанавливают в горизонтальной плоскости под таким углом к поверхности сетки, что отраженная электромагнитная волна, пройдя через обрабатываемый материал, проходит мимо плоскости его раскрыва. Техническим результатом является обеспечение равномерной обработки крупногабаритных изделий для повышения их прочности. 2 ил., 3 табл.

Способ упрочнения изделий из армированных углеродным волокном полимерных композиционных материалов на основе эпоксидного связующего, включающий операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки при воздействии магнитного поля, окончательного формообразования изделия, дополнительного воздействия на него после отверждения СВЧ-электромагнитным полем частотой 433-2450 МГц в зависимости от толщины изделия с подводимой мощностью излучения, исключающей нагрев изделия выше 35-40°С, в процессе которого сканируют пучностью электромагнитной волны по обрабатываемой поверхности, обеспечивая перекрытие пятна воздействия не менее чем на 50%, а суммарное время обработки в каждом пятне облучения поверхности устанавливают равным 1-2 мин, перед началом СВЧ-воздействия на задней поверхности изделия размещают металлическую сетку с размерами ячеек, исключающими прохождение электромагнитной волны указанных частот, а в процессе обработки излучающий рупор устанавливают в горизонтальной плоскости под таким углом к поверхности сетки, что отраженная электромагнитная волна, пройдя через обрабатываемый материал, проходит мимо плоскости его раскрыва.

| Способ упрочнения армированных углеродным волокном полимерных композиционных материалов | 2017 |

|

RU2687930C1 |

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2687939C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| US 20060213443 A1, 28.09.2006 | |||

| WO 2013093089 A2, 27.06.2013. | |||

Авторы

Даты

2023-01-13—Публикация

2021-12-21—Подача