ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу извлечения твердого компонента, содержащего кальций, из сталеплавильного шлака, и к твердому компоненту, извлеченному данным способом.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известно, что сталеплавильный шлак (такой как конвертерный шлак, шлак предварительной обработки, рафинировочный шлак и электросталеплавильный шлак), образующийся в процессе производства стали, содержит оксиды, например, фосфора (P), кальция (Ca), железа (Fe), кремния (Si), марганца (Mn), магния (Mg) и алюминия (Al). В частности, кальций существует в сталеплавильном шлаке в виде оставшейся негашеной извести (CaO), загружаемой в процессе производства стали, свободной извести, выпадающей в осадок из негашеной извести во время затвердевания, или в виде гидроксида кальция (Ca(OH)2) или карбоната кальция (CaCO3), которые образуются в результате взаимодействия свободной извести с водяным паром или диоксидом углерода, содержащимися в воздухе.

Сталеплавильный шлак имеет множество применений, например, в качестве цементных материалов, дорожного основания для дорог, строительных материалов и удобрений (смотри NPL с 1 по 3). Однако со свободной известью, содержащейся в сталеплавильном шлаке, нужно обращаться осторожно, поскольку она вызывает вспучивание продуктов или элюируется в виде сильнощелочного водного раствора при контакте с водой (смотри NPL 1).

Кальций используется в процессе агломерации при производстве железа в виде карбоната кальция. Оксид кальция, образующийся при прокаливании кальция, используют при производстве стали. Гидроксид кальция, образующийся при добавлении воды к оксиду кальция, используют для нейтрализации, например, кислот в процессе обезвоживания. Поэтому в тех случаях, когда кальций можно извлечь из сталеплавильного шлака, образующегося в процессе производства железа, кальций можно использовать повторно, снижая тем самым затраты на производство железа.

Соответственно, предпринимались попытки выделить кальций из сталеплавильного шлака (смотри PTL с 1 по 3).

В PTL 1 описан способ, в котором диоксид углерода продувают через водный раствор, содержащий кальций, элюированный из конвертерного шлака, чтобы вызвать осаждение карбоната кальция и выделить его. Во время этой процедуры минимальное значение рН поддерживают на уровне 10, чтобы подавить образование гидрокарбоната кальция, обладающего высокой растворимостью в воде. Несмотря на то, что в PTL 1 описан конкретный способ поддержания рН при 10 или более высоком значении, авторы изобретения считают, что рН поддерживается при 10 или более высоком значении за счет регулирования объема продуваемого диоксида углерода в процессе осуществления данного способ.

В PTL 2 описан способ, в котором измельченный сталеплавильный шлак разделяют на фазу конденсированного железа и фазу конденсированного фосфора, кальциевый компонент в фазе конденсированного фосфора растворяют в виде гидрокарбоната кальция в промывной воде, содержащей растворенный диоксид углерода, а затем промывную воду нагревают до температуры от 50 до 60°°C, чтобы содержащийся в ней гидрокарбонат кальция выпал в осадок в виде карбоната кальция.

В PTL 3 описан способ, в котором соединения кальция элюируют из сталеплавильного шлака путем многократного процесса. В PTL 3 описан способ извлечения, позволяющий предпочтительно извлечь фазу 2CaO/SiO2 и фосфор, находящийся в ней в виде твердого раствора, путем неоднократного погружения сталеплавильного шлака (шлака предварительной обработки) в воду, содержащую продутый в нее диоксид углерода.

Список цитированных ссылок

Патентная литература

PTL 1

Выложенная заявка на японский патент № S55-100220

PTL 2

Выложенная заявка на японский патент № 2010-270378

PTL 3

Выложенная заявка на японский патент №. 2013-142046

Непатентная литература

NPL 1

Masao NAKAGAWA ʺCurrent Status on the Effective Utilization of Iron and Steelmaking Slagʺ Lecture Text of Nos. 205 and 206 NISHIYAMA Memorial Technical Course, The Iron and Steel Institute of Japan, June, 2011, p.25-56

NPL 2

ʺKankyo-shizai Tecckou suragu (Environmental Materials, Iron and Steel Slag)" Nippon Slag Association, January, 2014

NPL 3

Takayuki FUTATSUKA et al., ʺDissolution Behavior of Elements in Steelmaking Slag into Artificial Seawaterʺ Tetsu-to-Hagane (Iron and Steel) Vol. 89, No. 4, January, 2014, P.382-387

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Как описано выше, извлечение кальция из сталеплавильного шлака предоставляет ряд преимуществ и, таким образом, всегда существует потребность в увеличении степени извлечения кальция из сталеплавильного шлака.

В способе, описанном в PTL 1, больший объем продуваемого диоксида углерода приводит к значению рН меньше 10, а меньший его объем приводит к снижению осажденного количества кальция. Поэтому объем продуваемого диоксида углерода должен быть точно отрегулирован, чтобы повысить степень извлечения кальция, что приводит к усложнению процесса извлечения и росту затрат на извлечение.

При использовании способа, описанного в PTL 2, можно выделить кальций в фазе конденсированного фосфора, но не кальций в фазе конденсированного железа. Следовательно, для повышения степени извлечение кальция из сталеплавильного шлака требуется другой способ извлечения кальция из фазы конденсированного железа, что приводит к усложнению процесса извлечения и росту затрат на извлечение.

В способе, описанном в PTL 3, необходимо дополнительно увеличить количество процессов растворения соединения кальция, чтобы повысить степень извлечения кальция. Это усложняет способ извлечения и способ объединения извлеченных соединений кальция, и повышает затраты на извлечение.

Таким образом, недостаток стандартных способов состоит в том, что любая попытка повысить степень извлечения кальция приводит к усложнению процесса извлечения и росту затрат на извлечение.

Принимая во внимание указанный выше недостаток, настоящее изобретение осуществлено с целью предоставить способ извлечения твердого компонента, содержащего кальций, из сталеплавильного шлака, позволяющий легко повысить степень извлечения кальция, и твердый компонент, содержащего кальций, получаемый данным способом извлечения.

Решение поставленной задачи

Первый аспект настоящего изобретения относится к способу извлечения твердого компонента, содержащего кальций, как указано далее.

[1] Способ извлечение твердого компонента, содержащего кальций, из сталеплавильного шлака, включающий в себя:

погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода,

разделение погруженного сталеплавильного шлака и водного раствора,

повышение рН водного раствора, отделенного от сталеплавильного шлака, и

выделение твердого компонента, содержащего кальций, при этом твердый компонент выпадает в осадок из водного раствора с повышенным рН.

[2] Способ по пункту [1], в котором повышение рН включает в себя повышение рН водного раствора на 0,2 единицы или более.

[3] Способ по пункту [1] или [2], в котором повышение рН включает в себя повышение рН водного раствора за счет добавления щелочного соединения к данному водному раствору.

[4] Способ по пункту [3], в котором добавление щелочного соединения включает в себя: добавление воды, в которую погружали шлак, полученной при погружении в воду сталеплавильного шлака, к данному водному раствору.

[5] Способ по пункту [4], включающий в себя также:

перед погружением сталеплавильного шлака в водный раствор, получение воды, в которую погружали шлак, путем погружения в воду сталеплавильного шлака, который нужно погрузить в водный раствор, в результате чего получают предназначенную для прибавления воду, в которую погружали шлак,

[6] Способ по любому из пунктов с [1] по [5], включающий в себя также удаление диоксида углерода из водного раствора, где удаление осуществляют после разделения и до повышения рН, во время повышения рН, или после повышения рН, и до выделения.

[7] Способ по пункту [6], в котором удаление включает в себя удаление диоксида углерода из водного раствора путем введения в водный раствор газа, в котором парциальное давление диоксида углерода меньше равновесного давления диоксида углерода в водном растворе.

[8] Способ по пункту [6], в котором удаление включает в себя удаление диоксида углерода из водного раствора путем помещения водного раствора в окружающую среду с пониженным давлением.

[9] Способ по пункту [6], в котором удаление включает в себя удаление диоксида углерода из водного раствора путем нагревания данного водного раствора.

[10] Способ по любому из пунктов с [6] по [9], включающий в себя также, в процессе удаления диоксида углерода, выделение твердого компонента, выпавшего в осадок до того, как рН водного раствора повысили на 1,0.

Второй аспект настоящего изобретения относится к твердому компоненту, как указано далее.

[11] Твердый компонент, извлеченный методом по любому из пунктов с [1] по [10], содержащий:

20 массовых % или более атомов кальция из расчета на общую массу твердого компонента.

Преимущественные эффекты изобретения

В настоящем изобретении предоставлен способ извлечения твердого компонента, содержащего кальций, из сталеплавильного шлака, отличающийся высокой степенью извлечения кальция, и низкими затратами на извлечение, поскольку данный способ прост в осуществлении. В настоящем изобретении также предоставлен твердый компонент, содержащий кальций, полученный данным способом извлечения.

Краткое описание чертежей

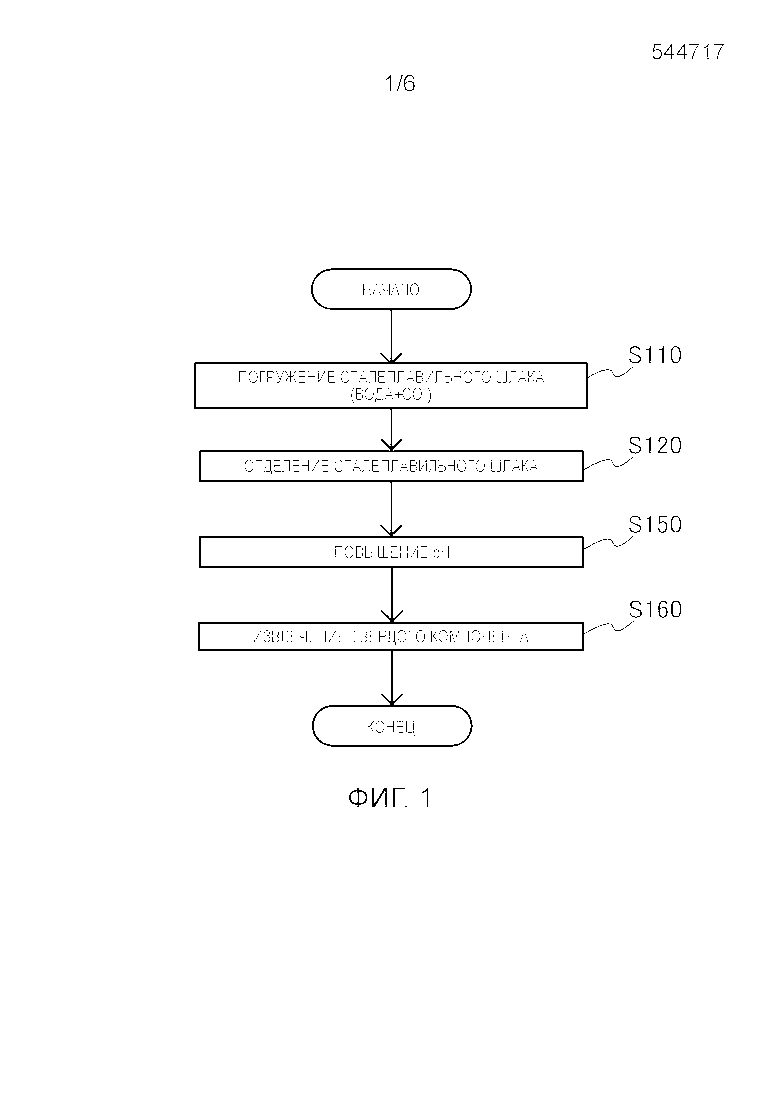

Фиг. 1 представляет собой блок-схему первого способа извлечения согласно настоящему изобретению,

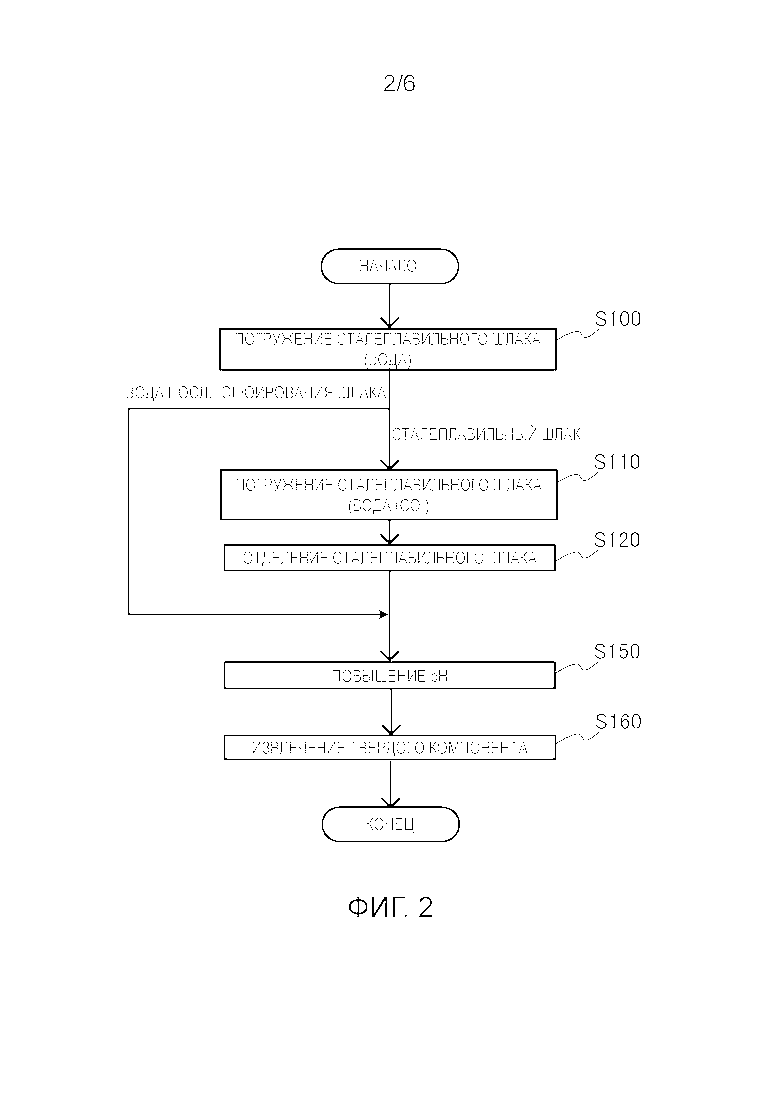

Фиг. 2 представляет собой блок-схему второго способа извлечения согласно настоящему изобретению,

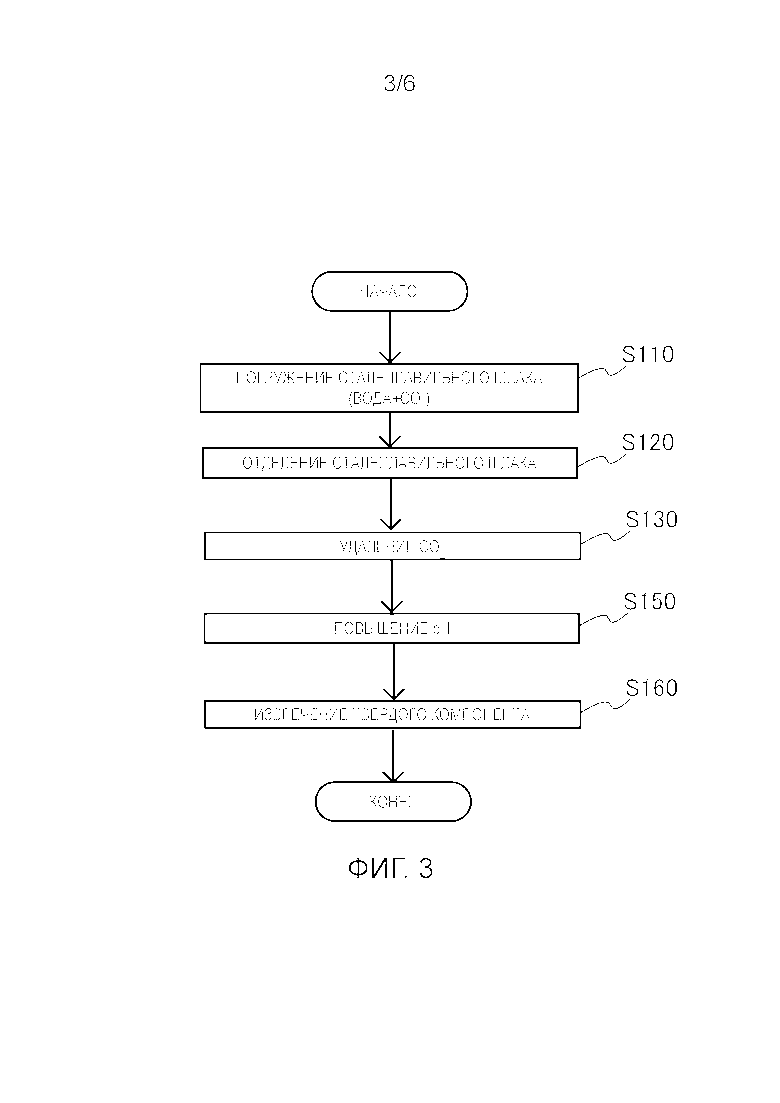

Фиг. 3 представляет собой блок-схему третьего способа извлечения согласно настоящему изобретению,

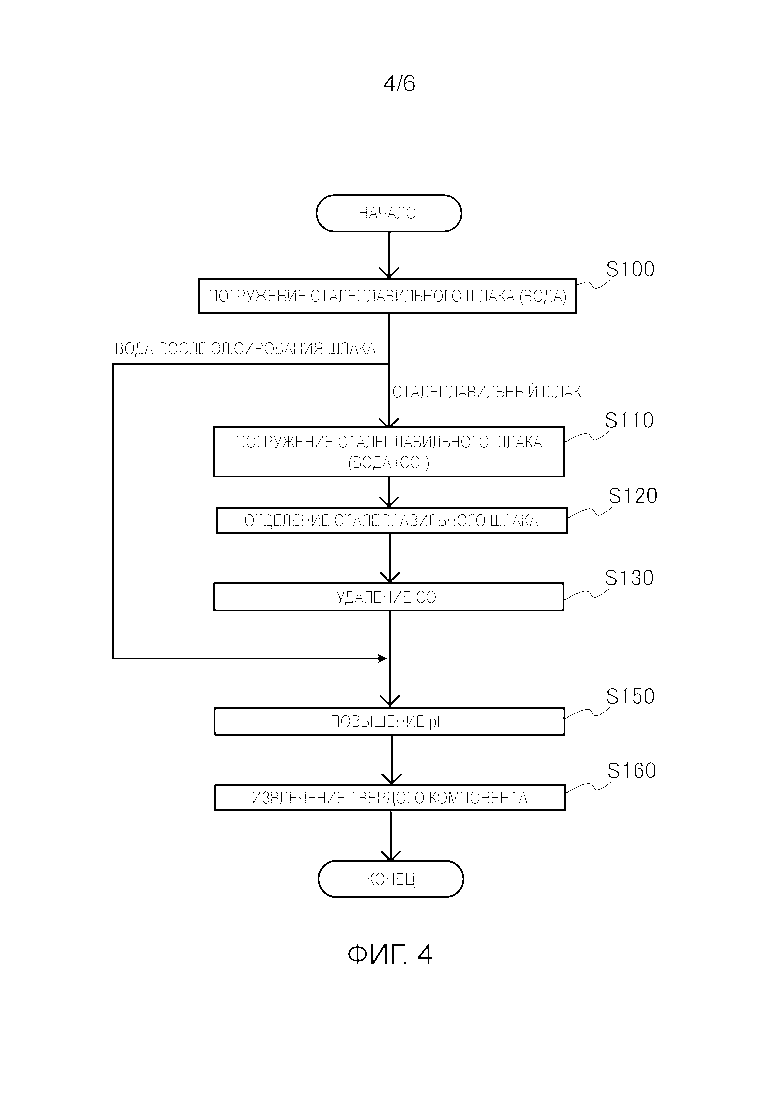

Фиг. 4 представляет собой блок-схему четвертого способа извлечения согласно настоящему изобретению,

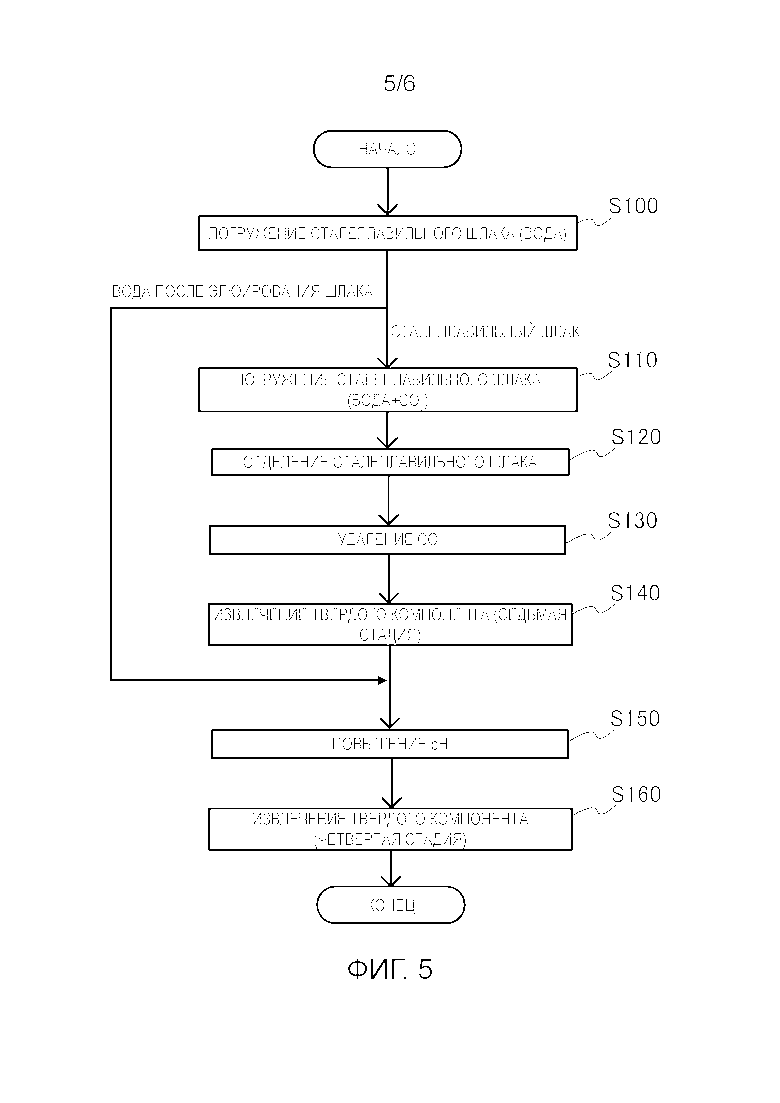

Фиг. 5 представляет собой блок-схему пятого способа извлечения согласно настоящему изобретению, и

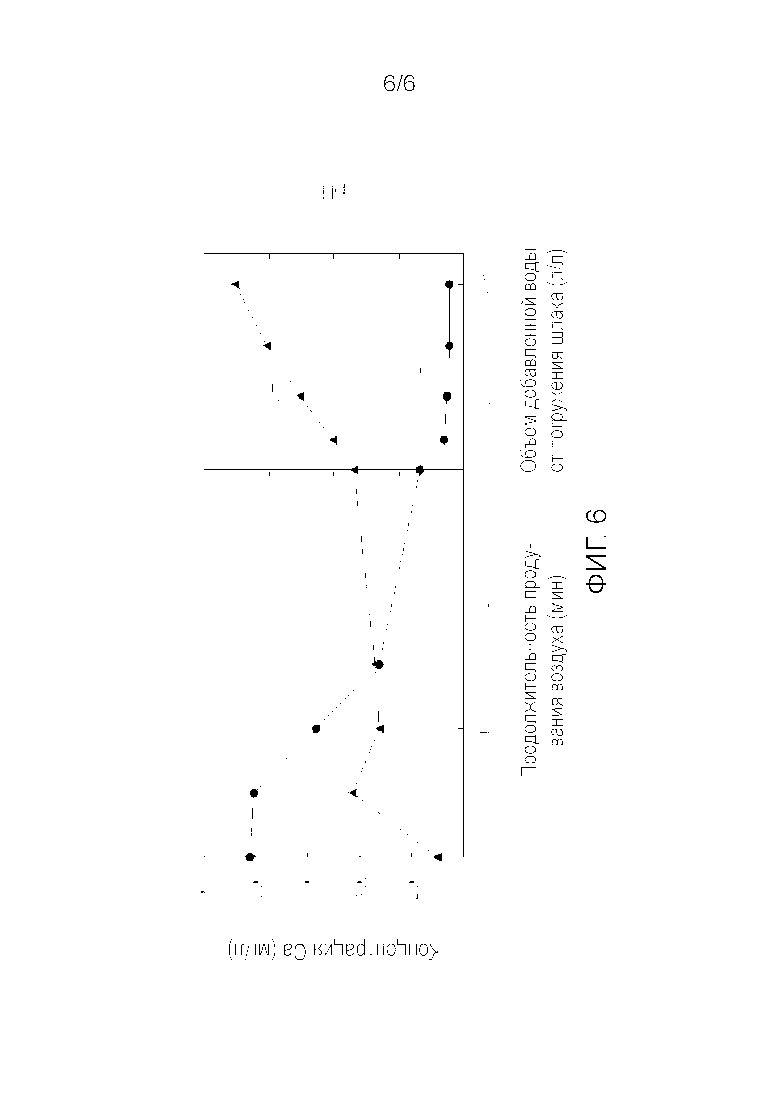

Фиг. 6 представляет собой график, на котором показано изменение рН и количества растворенного кальция в водном растворе 3 примера 10.

Описание предпочтительных вариантов осуществления

Далее описаны примеры вариантов конкретных способов извлечения согласно настоящему изобретению.

1. Первый способ выделения

Фиг. 1 представляет собой блок-схему способа извлечения твердого компонента, содержащего кальций (называемый также в дальнейшем «первым способом извлечения») согласно варианту осуществления настоящего изобретения. Как показано на Фиг. 1, способ извлечения твердого компонента, содержащего кальций, согласно данному варианту осуществления включает в себя стадии: погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода (стадия S110), разделение погруженного сталеплавильного шлака и водного раствора (стадия S120), повышение рН водного раствора, отделенного от сталеплавильного шлака (стадия S150), и извлечение твердого компонента, выпавшего в осадок из водного раствора (стадия S160).

При использовании первого способа извлечения, из сталеплавильного шлака можно выделить твердый компонент с высоким содержанием кальция простым способом по сравнению с обычно используемыми способами. Водный раствор после использования в первом способе выделения содержит лишь малые количества кальция, марганца, фосфора и т.д. Следовательно, это может упростить или сделать ненужной очистку сточных вод, что сократит, таким образом, расходы на очистку сточных вод.

[Первая стадия: погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода]

На данной стадии сталеплавильный шлак погружают в водный раствор, содержащий диоксид углерода (называемый также в дальнейшем просто «водный раствор»), для элюирования кальция, находящегося в сталеплавильном шлаке, в данный водный раствор (стадия S110).

На данной стадии сталеплавильный шлак можно погружать в водный раствор, содержащий предварительно растворенный диоксид углерода, или же сталеплавильный шлак можно погружать в воду, а затем в воде можно растворять диоксид углерода. В процессе погружения сталеплавильного шлака в водный раствор предпочтительно перемешивать сталеплавильный шлак и водный раствор для ускорения протекающих реакций.

Диоксид углерода можно растворять в воде, например, путем барботирования (продувания) газа, содержащего диоксид углерода. Предпочтительно, в водном растворе растворяют 30 ч./млн диоксида углерода или более, чтобы ускорить элюирование кальция из сталеплавильного шлака.

Газ, содержащий диоксид углерода, может представлять собой чистый газообразный диоксид углерода, или газ, содержащий диоксид углерода и дополнительные компоненты, такие как кислород и азот. Примеры газов, содержащих диоксид углерода, включают в себя отработавшие газы после сгорания и смесь диоксида углерода, воздуха и водяного пара. С позиции увеличения элюирования соединения кальция (например, силиката кальция) из сталеплавильного шлака в водный раствор за счет повышения концентрации диоксида углерода в данном водном растворе, газ, содержащий диоксид углерода, предпочтительно содержит диоксид углерода в высокой концентрации (например, 90%).

В процессе элюирования кальция количество диоксида углерода в водном растворе уменьшается по мере растворения кальция, поскольку кальций реагирует с диоксидом углерода и образует водорастворимый гидрокарбонат кальция. Поэтому предпочтительно продолжать подачу диоксида углерода в водный раствор после погружения сталеплавильного шлака.

Сталеплавильный шлак может представлять собой любой сталеплавильный шлак, образующийся в процессе производства стали. Примеры сталеплавильного шлака включают в себя конвертерный шлак, шлак предварительной обработки, рафинировочный шлак и электросталеплавильный шлак.

Сталеплавильный шлак можно использовать в том виде, в котором его выгружают после процесса производства стали, или в измельченном виде после выгрузки. На данной стадии максимальный диаметр частиц измельченного сталеплавильного шлака предпочтительно составляет 1000 мкм или меньше, чтобы увеличить площадь контакта сталеплавильного шлака с водным раствором для повышения элюирования кальция в водный раствор. Сталеплавильный шлак можно дробить до получения частиц с максимальным диаметром в пределах указанного выше интервала при помощи обычной дробилки. С точки зрения дальнейшего увеличения площади контакта сталеплавильного шлака и водного раствора, сталеплавильный шлак можно измельчить в порошок до получения частиц с максимальным диаметром 100 мкм или меньше. Сталеплавильный шлак можно измельчить в порошок до получения частиц с максимальным диаметром в пределах указанного выше интервала с использованием, например, валковой дробилки или шаровой дробилки.

С точки зрения предотвращения нежелательного элюирования железа в водный раствор, металлическое железо можно извлечь из сталеплавильного шлака до погружения. Металлическое железо можно извлечь из сталеплавильного шлака при помощи обычного магнитного сепаратора. Металлическое железо извлекают предпочтительно после измельчения сталеплавильного шлака, а более предпочтительно, после измельчения в порошок, чтобы повысить эффективность извлечения металлического железа.

Количество шлака в водном растворе предпочтительно составляет 1 г/л или больше, или 100 г/л или меньше, а более предпочтительно, 2 г/л или больше, или 40 г/л или меньше, для удовлетворительного элюирования кальция, находящегося в сталеплавильном шлаке. Погружение осуществляют предпочтительно в течение трех минут или дольше, а более предпочтительно, в течение пяти минут или дольше, для удовлетворительного элюирования кальция, находящегося в сталеплавильном шлаке.

[Вторая стадия: разделение сталеплавильного шлака и водного раствора]

На данной стадии водный раствор (надосадочную жидкость), содержащий растворенный фосфор и кальций, отделяют от сталеплавильного шлака (стадия S120). Разделение можно осуществить стандартным способом. Примеры способов разделения включают в себя фильтрование и способ, в котором сталеплавильный шлак осаждается при стоянии раствора. В случае осаждения шлака, далее можно выделить только надосадочную жидкость, или же последующие стадии можно осуществлять только в отношении надосадочной жидкости в двухкомпонентной системе, содержащей надосадочную жидкость и сталеплавильный шлак, который выпадает в осадок до тех пор, пока твердый компонент, осажденный на описанной далее стадии, не смешается со сталеплавильным шлаком.

[Третья стадия: повышение рН водного раствора]

На данной стадии повышают рН водного раствора, отделенного от сталеплавильного шлака (стадия S150). Повышение рН водного раствора может привести к осаждению твердого компонента, содержащего кальций, из водного раствора. Количество ионов водорода (H+) в водном растворе уменьшается при повышении рН и, таким образом, равновесие в описанном ниже уравнении равновесия (уравнение 1) смещается в направлении, в котором гидрокарбонат-ион (HCO3-) разделяется на водород-ион (H+) и карбонат-ион (CO32-). На данной стадии считается, что кальций осаждается вследствие того, что увеличившееся количество карбонат-ионов превращается в слаборастворимый карбонат кальция (CaCO3) в результате взаимодействия с ионами кальция.

HCO3- ⇄ H++CO32- (уравнение 1)

Когда начинается осаждение кальция, раствор мутнеет из-за присутствия карбоната кальция. Повышать рН водного раствора достаточно до того момента, когда помутнение можно обнаружить визуально. С точки зрения дальнейшего увеличения степени извлечения кальция за счет более эффективного осаждения кальция, повышение рН водного раствора, отделенного от сталеплавильного шлака на второй стадии (стадия S120), предпочтительно осуществляют на 0,2 или больше, более предпочтительно, на 0,3 или больше, еще более предпочтительно, на 1,0 или больше, еще более предпочтительно, на 1,5 или больше, а особенно предпочтительно, на 2,0 или больше единиц рН.

Третью стадию предпочтительно осуществляют в процессе определения рН водного раствора. Измерить рН водного раствора можно стандартным методом при помощи стеклянного электрода.

Повысить рН водного раствора можно, например, добавляя к данному водному раствору щелочное соединение. Примеры щелочных соединений, которые можно добавить к водному раствору, включают в себя гидроксид кальция, аммиак и гидроксид натрия. Гидроксид кальция, аммиак или гидроксид натрия можно добавлять, растворяя их в воде, и прибавляя полученный раствор к упомянутому выше водному раствору. Каждый из числа гидроксида кальция, аммиака и гидроксида натрия может представлять собой коммерческий продукт или вещество, содержащееся в жидкости, такой как отработанная жидкость. При добавлении гидроксида кальция, содержащегося в отработанной жидкости, к упомянутому выше водному раствору можно добавлять отработанную жидкость, образующуюся в процессе производства ацетилена, например, в результате реакции карбида кальция с водой. В случае добавления гидроксида кальция к упомянутому выше водному раствору можно добавлять воду от погружения шлака, образующуюся при погружении сталеплавильного шлака в воду. Воду от погружения шлака можно получить путем погружения сталеплавильного шлака, из которого требуется извлечь кальций, в воду, до осуществления первой стадии (стадия S110) (смотри второй способ извлечения, описанный ниже), или путем погружения в воду другого сталеплавильного шлака.

Следует отметить, что рН водного раствора повышается при удалении диоксида углерода, как в случае описанной далее шестой стадии (стадия S130). Однако удаление диоксида углерода на третьей стадии не входит в настоящее изобретение. На третьей стадии настоящего изобретения повышение рН водного раствора, например, при добавлении щелочного соединения, способно повысить степень извлечения кальция более значительно, чем удаление диоксида углерода.

Повышение рН водного раствора приводит также к осаждению элементов, содержащихся в водном растворе, таких как железо, марганец и фосфор в качестве твердого компонента. Соответственно, очистка сточных вод в случае водного раствора после удаления кальция может упроститься или стать излишней, что сократит, таким образом, расходы на очистку сточных вод.

[Четвертая стадия: выделение твердого компонента]

На данной стадии выделяют твердый компонент, осажденный на третьей стадии (стадия S160). Осажденный твердый компонент можно выделить стандартным способом, таким как фильтрование в вакууме или фильтрование под давлением. Твердый компонент содержит кальций, извлеченный из сталеплавильного шлака.

2. Второй способ извлечения

Фиг. 2 представляет собой блок-схему способа извлечения кальция (называемого в дальнейшем также «второй способ извлечения») согласно следующему варианту осуществления настоящего изобретения. Второй способ извлечения включает в себя также, в первом способе извлечения, пятую стадию (стадия S100) получения воды от погружения сталеплавильного шлака при погружении сталеплавильного шлака в воду до первой стадии (стадия S110), и прибавление воды от погружения сталеплавильного шлака, полученной на пятой стадии, к водному раствору на четвертой стадии (стадия S160). В дальнейшем, описание, повторяющее описание первого способа извлечения, опускают.

Второй способ извлечения позволяет дополнительно повысить степень извлечения кальция из сталеплавильного шлака.

[Пятая стадия: погружение сталеплавильного шлака в воду]

На данной стадии кальций элюируют водой при погружении сталеплавильного шлака в воду (стадия S100). Свободная известь, содержащаяся в сталеплавильном шлаке, элюируется водой в виде гидроксида кальция в результате реакции гидратации, протекающей на данной стадии. Предварительное элюирование свободной извести на данной стадии может дополнительно повысить степень извлечения кальция из сталеплавильного шлака.

Вода, в которую погружали сталеплавильный шлак, содержащая элюированный кальций, содержит большое количество гидроксида кальция и, таким образом, является сильнощелочной. Поэтому данную воду, в которую погружали сталеплавильный шлак, можно подавать в водный раствор для повышения рН данного водного раствора на четвертой стадии (стадия S160). В результате добавления воды, в которую погружали сталеплавильный шлак, на четвертой стадии (стадия S160), может отпасть необходимость в очистке сточных вод и таким образом, затраты на извлечение кальция могут сократиться. Во время данной процедуры, ионы кальция в воде, в которую погружали сталеплавильный шлак, взаимодействуют с гидрокабонат-ионами, находящимися в водном растворе, с образованием карбоната кальция, который выпадет в осадок в щелочных условиях. Таким образом, кальций, содержащийся в воде, в которую погружали сталеплавильный шлак, выделяют на четвертой стадии (стадия S160) после осаждения, и степень извлечения кальция дополнительно возрастает. Кроме того, и кальций, содержащийся в воде, в которую погружали сталеплавильный шлак, и кальций, содержащийся в описанном выше водном растворе, можно извлечь в виде одного и того же твердого компонента на одной стадии и, таким образом, отпадает необходимость в процессе объединения выделенных соединений кальция.

Сталеплавильный шлак, погруженный в воду, может представлять собой тот же сталеплавильный шлак, предназначенный для погружения в водный раствор на первой стадии (стадия S110), или другой сталеплавильный шлак. Использование того же сталеплавильного шлака, как показано на Фиг. 2, может дополнительно повысить степень извлечения кальция из сталеплавильного шлака. Использование другого сталеплавильного шлака может дополнительно повысить эффективность работы благодаря одновременному проведения пятой стадии и следующей стадии.

3. Третий способ извлечения

Фиг. 3 представляет собой блок-схему способа извлечения кальция (называемого в дальнейшем «третьим способом извлечения») согласно еще одному способу осуществления настоящего изобретения. Третий способ извлечения включает в себя в себя также, в первом способе извлечения, шестую стадию (стадия S130) удаления диоксида углерода из водного раствора между второй стадией (стадия S120) и четвертой стадией (стадия S160). В дальнейшем, описание, повторяющее описание первого способа извлечения, опускают.

Третий способ извлечения позволяет уменьшить требующееся количество щелочного соединения и, таким образом, кальций можно извлекать более простым способом и с меньшими затратами.

[Шестая стадия: удаление диоксида углерода]

На данной стадии диоксид углерода (стадия S130) удаляют из водного раствора, отделенного от сталеплавильного шлака на второй стадии (стадия S120). Удаление диоксида углерода вызывает осаждение кальция, элюированного в водный раствор на первой стадии (стадия S110). Таким образом, объединение стадий удаления диоксида углерода (шестая стадия, стадия S130) и повышения рН водного раствора (третья стадия, стадия S150) может дополнительно повысить степень извлечения кальция. Примеры соединений кальция, выпадающие в осадок в результате данной процедуры, включают в себя карбонат кальция, гидрат карбоната кальция и гидроксид кальция.

Для удаления диоксида углерода из водного раствора можно использовать любой способ. Примеры способов удаления диоксида углерода включают в себя (1) введение газа, (2) снижение давления и (3) нагревание.

(1) Введение газа

Диоксида углерода можно удалить из водного раствора, вводя в водный раствор газ, парциальное давление диоксида углерода в котором меньше равновесного давления диоксида углерода в водном растворе, чтобы вытеснить растворенный диоксид углерода введенным газом или вызвать диффузию (перенос) диоксида углерода в пузыри введенного газа. Газ, вводимый в водный раствор, предпочтительно обладает низкой реакционноспособностью по отношению к воде, и может представлять собой неорганический газ или органический газ, при условии низкой реакционноспособности по отношению к воде. Неорганический газ более предпочтителен, поскольку при вытекании газа наружу возможность возгорания или взрыва мала. Примеры неорганических газов включают в себя азот, водород, аргон, гелий и их смеси. Примером смеси газов является воздух окружающей среды, в которой проводят данную стадию, содержащий азот и кислород в примерном соотношении 4 к 1. Примеры органических газов включают в себя метан, этан, этилен, ацетилен и пропан. С другой стороны, газы, реакционноспособные по отношению к воде (такие как хлор и диоксид серы), не являются предпочтительными, поскольку ионы (такие как хлорид-ионы и сульфат-ионы), образующиеся при введении данных газов в водный раствор, образуют соли с кальцием, элюируемым в воду, приводя тем самым к сокращению осаждаемого количества кальция.

(2) Снижение давления

При давлении окружающей среды, составляющем примерно одну атмосферу (примерно 100 кПа) или меньше, растворимость диоксида углерода уменьшается при снижении давления, прикладываемого к водному раствору. Таким образом, диоксид углерода можно удалить из водного раствора, помещая водный раствор в окружающую среду с пониженным давлением. Например, диоксид углерода можно удалить, помещая водный раствор в герметичный контейнер и выкачивая воздух (дегазируя) из данного контейнера при помощи, например, насоса, для создания в контейнере атмосферы с пониженным давлением. С точки зрения дальнейшего увеличения количества удаленного диоксида углерода, одновременно с понижением давления можно применять ультразвуковое облучение или перемешивание водного раствора.

(3) Нагревание

При давлении окружающей среды, составляющем примерно одну атмосферу (примерно 100 кПа) или меньше, растворимость диоксида углерода уменьшается при повышении температуры водного раствора. Таким образом, диоксид углерода можно удалить из водного раствора при нагревании данного водного раствора. С точки зрения снижения затрат на нагревание, водный раствор предпочтительно нагревают до температуры в интервале, при котором давление паров воды не превышает атмосферного давления. Например, если атмосферное давление составляет одну атмосферу, температура нагревания предпочтительно меньше 100°°C. При нагревании водного раствора происходит не только удаление диоксида углерода, но и уменьшается растворимость соединения кальция (карбоната кальция) и, таким образом, можно облегчить осаждение кальция.

В целях дальнейшего увеличения количества удаленного диоксида углерода, описанные выше способы с (1) по (3) можно осуществить в виде комбинации. Наиболее подходящую комбинацию можно выбрать, например, с учетом системы доставки газа или тепла, местоположения объекта, или доступности газообразного побочного продукта на предприятии.

Например, в процессе введения газа в водный раствор, воздух откачивают в объеме, превышающем объем вводимого газа, чтобы давление стало меньше атмосферного. Таким образом, введение газа может обеспечить удаление диоксида углерода и перемешивание, а снижение давления водного раствора способно дополнительно ускорить удаление диоксида углерода. Таким образом, можно эффективно удалить диоксид углерода. В процессе данной процедуры дополнительное нагревание может еще больше ускорить удаление диоксида углерода. Поскольку аддитивные эффекты введения газа в водный раствор и снижения давления водного раствора способны привести к легкому удалению диоксида углерода, нет необходимости в высокой температуре нагревания и, таким образом, можно снизить затраты на нагревание.

Шестую стадию (стадия S130) можно осуществить до третьей стадии (между второй стадией (стадия S120) и третьей стадией (стадия S150)), одновременно с третьей стадией (стадия S150), или после третьей стадии (между третьей стадией (стадия S150) и четвертой стадией (стадия S160)). Воду от погружения сталеплавильного шлака нельзя получить в большом количестве и, таким образом, в первом или втором способе извлечения можно не получить достаточного количества воды от погружения сталеплавильного шлака для подачи на третью стадию (стадия S150), чтобы вызвать осаждение кальция. Однако проведение шестой стадии (стадия S130) перед третьей стадией (стадия S150) позволяет дополнительно повысить степень извлечения кальция при использовании лишь небольшого объема воды от погружения сталеплавильного шлака.

4. Четвертый способ извлечения

Фиг. 4 представляет собой блок-схему способа извлечения кальция (называемого в дальнейшем «четвертым способом извлечения») согласно еще одному варианту осуществления настоящего изобретения. Четвертый способ извлечения включает в себя также, во втором способе извлечения, шестую стадию (стадия S130) удаления диоксида углерода из водного раствора между второй стадией (стадия S120) и четвертой стадией (стадия S160). Шестую стадию можно проводить таким же образом, как и в третьем способе извлечения, поэтому совпадающее описание опускают.

Четвертый способ извлечения может обеспечить как эффект второго способа извлечения, в котором степень извлечения кальция дополнительно возрастает, так и эффект третьего способа извлечения, в котором кальций можно извлечь более простым способом и с меньшими затратами.

5. Пятый способ извлечения

Фиг. 5 представляет собой блок-схему способа извлечения кальция (называемого в дальнейшем «пятым способом извлечения») согласно еще одному варианту осуществления настоящего изобретения. Пятый способ извлечения включает в себя также, в третьем или четвертом способе извлечения, седьмую стадию (стадия S140) выделения твердого компонента на шестой стадии (стадия S130). На Фиг. 5 представлен вариант, включающий в себя седьмую стадию (стадия S140) в четвертом способе извлечения, однако третий способ извлечения может также включать в себя седьмую стадию (стадия S140). В дальнейшем, описание, совпадающее с описание третьего или четвертого способа извлечения, опускают.

Пятый способ извлечения позволяет получить по отдельности твердый компонент, содержащий соединение фосфора в большом количестве, и твердый компонент, содержащий соединение фосфора в малом количестве.

[Седьмая стадия: выделение твердого компонента]

На данной стадии выделяют твердый компонент, выпавший в осадок на шестой стадии (стадия S140).

На шестой стадии (стадия S130), при удалении диоксида углерода из водного раствора, вместе с кальцием из водного раствора выпадает соединение фосфора. Примеры осаждающихся соединений фосфора включают в себя фосфат кальция, гидрофосфат кальция и гидроксиапатит.

[0062] Во время данной процедуры, поскольку фосфор осаждается легче, чем кальций, содержание фосфора в твердом компоненте (называемого в дальнейшем «осадок начального этапа), выпавшем в осадок на начальном этапе шестой стадии (стадия S130), больше, а содержание фосфора в твердом компоненте (называемого в дальнейшем «осадок последнего этапа), выпавшего в осадок позже, меньше. Поэтому твердый компонент с более высоким содержанием фосфора (на седьмой стадии) и твердый компонент с более низким содержанием фосфора (на четвертой стадии) можно выделить по отдельности при выделении осадка начального этапа в процессе шестой стадии.

Соединения фосфора, выделенные из сталеплавильного шлака, можно использовать повторно в качестве источника фосфора. Таким образом, выделение твердого компонента с высоким содержанием соединений фосфора позволяет легко использовать фосфор повторно. Хотя соединение кальция, выделенное из сталеплавильного шлака, можно использовать повторно в качестве материала для производства железа, при наличии соединения фосфора в материале для производства железа полученное железо было бы хрупким. Следовательно, содержание соединений фосфора в твердом компоненте для повторного использования в качестве материала для производства железа предпочтительно мало. Поэтому если твердый компонент с высоким содержанием соединения фосфора и твердый компонент с низким содержанием соединения фосфора получают по отдельности из водного раствора, содержащего фосфор и кальций, очистка выделенного твердого компонента упрощается или становится излишней и, кроме того, можно дополнительно повысить качество продукта, полученного из выделенного твердого компонента.

Как описано выше, рН водного раствора повышается при удалении диоксида углерода на шестой стадии (стадия S130). Во время данной процедуры большая часть фосфора осаждается до того, как значение рН водного раствора увеличится на 1,0. С точки зрения дальнейшего увеличения содержания фосфора в осадке начального этапа и содержания кальция в осадке последнего этапа, седьмую стадию (стадию S140) осуществляют на шестой стадии перед повышением рН примерно на 1,0, более предпочтительно, на 0,6, и еще более предпочтительно, на 0,4.

6. Выделенный твердый компонент

Твердый компонент, выделенный на четвертой стадии (стадия S160) по любому из способов настоящего изобретения с первого по пятый, содержит 20 масс.% или более атомов кальция из расчета на общую массу твердого компонента. Кальций содержится в твердом компоненте, например, в виде карбоната кальция, гидрокарбоната кальция или гидроксида кальция. Содержание кальция в твердом компоненте можно определить методом оптической эмиссионной спектроскопии с индуктивно-связанной плазмой (ИСП).

Содержание кальция в данном твердом компоненте велико и, таким образом, последующее выделение кальция не представляет сложностей. Твердый компонент можно подходящим образом использовать в качестве материала для производства железа.

В частности, содержание фосфора в осадке начального этапа, полученного на седьмой стадии (стадия S140) в описанном выше пятом способе извлечения, велико и, таким образом, последующее выделение фосфора не представляет сложностей.

Кроме того, содержание фосфора осадке последнего этапа, полученного на четвертой стадии (стадия S160) в описанном выше пятом способе извлечения, невелико, а содержание кальция в нем велико и, таким образом, последующее выделение кальция не представляет сложностей. Осадок последнего этапа можно подходящим образом использовать в качестве материала для производства железа.

7. Водный раствор после выделения

Содержание ионов металлов, таких как ионы кальция, фосфора и марганца, в водном растворе после выделения из него твердого компонента на четвертой стадии (стадия S160) по любому из способов извлечения с первого по пятый по настоящему изобретению, невелико. В частности, остаточная концентрация кальция в водном растворе мала. Следовательно, воздействие на окружающую среду вследствие высокой щелочности незначительно, и менее вероятно засорение труб или тому подобное из-за осаждения кальция. Соответственно, воздействие на окружающую среду, вызванное сбросом водного раствора, невелико, и отпадает необходимость в очистке сточных вод или же ее можно осуществить с меньшими затратами. Водный раствор имеет низкое содержание ионов металлов и, таким образом, его можно безопасно использовать повторно после регенерации в таких применениях, как промывная вода и вода для охлаждения на производстве.

Далее настоящее изобретение будет описано более конкретно со ссылкой на примеры. Однако данные примеры не ограничивают рамки настоящего изобретения конкретными описанными ниже способами.

Примеры

[Эксперименты с 1 по 6]

В экспериментах с 1 по 6 каждую из процедур удаления диоксида углерода и выделение твердого компонента осуществляли один раз.

Получали сталеплавильный шлак с содержание компонентов, представленным в таблице 1. Содержание компонентов в сталеплавильном шлаке определяли методом оптической эмиссионной спектроскопии с индуктивно-связанной плазмой. Шлак измельчали в молотковой дробилке до получения частиц с максимальным диаметром 200 мкм. Величину максимального диаметра частиц измельченного шлака определяли с использованием устройства для определения распределения частиц по размерам методом дифракции лазерного излучения и сита с ячейками размером 200 мкм.

[Таблица 1]

Таблица 1: Содержание компонентов в шлаке

Стадия 1: Погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода

Измельченный шлак (0,1 кг) загружали в 20 л воды, помещенной в резервуар, для получения суспензии шлака. После этого полученную суспензию шлака перемешивали при помощи лопастной мешалки в течение 30 минут, в то время как в суспензию шлака продували диоксид углерода со скоростью 20 л/мин. Концентрация диоксида углерода на тот момент составляла 30 ч./млн или больше.

Стадия 2: Разделение сталеплавильного шлака и водного раствора

Суспензию шлака после перемешивания оставляли стоять на время оседания шлака. Затем надосадочную жидкость отделяли и фильтровали через фильтр, чтобы удалить плавающие вещества (в дальнейшем надосадочную жидкость называют «водный раствор 1»). В таблице 2 представлены компоненты, содержащиеся в водном растворе 1, и количество каждого компонента, определенное методом оптической эмиссионной спектрометрии с ИСП. Значение рН водного раствора 1 составляло 6,4.

[Таблица 2]

Таблица 2: Содержание компонентов в водном растворе 1

Стадия 3-1: Осаждение кальция (повышение pH водного раствора)

В процессе измерения рН водного раствора при помощи стеклянного электрода, рН водного раствора повышали, (1) добавляя гидроксид кальция или (2) добавляя воду от погружения шлака, для осаждения твердого компонента, содержащего кальций.

(1) Добавление гидроксида кальция (эксперимент 1)

Гидроксид кальция растворяли в воде, получая водный раствор гидроксида кальция с рН 12,5 и концентрацией ионов Са 530 мг/л. Полученный водный раствор гидроксида кальция прибавляли к 2 л водного раствора 1. В результате прибавления 4,3 л водного раствора гидроксида кальция рН увеличился до 8,5 на 2,1, и при добавлении 4,5 л данного раствора рН увеличился до 9,0 на 2,6.

(2) Добавление воды от погружения шлака (эксперимент 2)

Другой сталеплавильный шлак перемешивали в воде для получения воды от погружения шлака 1. Значение рН воды от погружения шлака 1 составляло 12,2. В таблице 3 представлены компоненты, содержащиеся в воде от погружения шлака 1, и количество каждого компонента, определенное методом оптической эмиссионной спектрометрии с ИСП. Воду от погружения шлака 1 прибавляли к 2 л водного раствора 1. При добавлении 6,9 л воды от погружения шлака 1 рН увеличился до 8,5 на 2,1.

[Таблица 3]

Таблица 3: Содержание компонентов в воде от погружения шлака 1

Стадия 3-2: Осаждение кальция (удаление диоксида углерода)

Для сравнения, в процессе измерения рН водного раствора 1 при помощи стеклянного электрода, твердый компонент, содержащий кальций, осаждали одним из следующих способов: (3) продувание воздуха, (4) суспендирование N2, (5) понижение давления и перемешивание, и (6) нагревание.

(3) Продувание воздуха (эксперимент 3)

Воздух помещения продували в водный раствор 1 со скоростью 2 л/мин.

(4) Суспендирование N2 (эксперимент 4)

Водный раствор 1 помещали в контейнер с крышкой, и вводили N2 в верхнее пространство контейнера, свободное от водного раствора 1, со скоростью 1 л/мин. Для удовлетворительного суспендирования N2, на поверхности жидкости вращали лопастное колесо.

(5) Понижение давления и перемешивание (эксперимент 5)

Водный раствор 1 загружали в контейнер и плотно закрывали данный контейнер. Давление в контейнере понижали таким образом, чтобы давление воздуха вблизи поверхности раздела водного раствора 1 стало избыточным давлением в 0,08 МПа, и в то же время водный раствор перемешивали при помощи лопастной мешалки.

(6) Нагревание (эксперимент 6)

Водный раствор 1 нагревали до 80°C при помощи нагревателя.

Стадия 4: Выделение твердого компонента

Каждую процедуру стадия с 1 по 3-1, или с 1 по 3-2 независимо осуществляли несколько раз. Твердый компонент выделяли фильтрованием под давлением водного раствора 1, содержащего выпавший в осадок твердый компонент, через фильтр, где pH каждого водного раствора 1 повышали на 0,3, 0,6, 1,1, 1,6, 2,1 или 2,6 единицы рН (когда pH каждого из растворов достигал значения 6,7, 7,0, 7,5, 8,0, 8,5 или 9,0). В случае водного раствора 1, нагреваемого в эксперименте 6, твердый компонент выделяли из раствора фильтрованием под давлением, продолжая нагревание, чтобы не понижать температуру жидкости.

Стадия 5: Расчет степени извлечения кальция, содержащегося в твердом компоненте

Концентрацию кальция в выделенном твердом компоненте определяли методом оптической эмиссионной спектрометрии с ИСП. Для определения степени извлечения кальция, количество кальция, определенное методом оптической эмиссионной спектрометрии с ИСП, делили на количество кальция, содержащееся в водном растворе 1. Следует отметить, что в случаях повышения рН за счет прибавления гидроксида кальция (эксперимент 1) и прибавления воды от погружения шлака (эксперимент 2), количество кальция, определенное методом оптической эмиссионной спектрометрии с ИСП, включало в себя кальций, содержащийся в добавленном водном растворе гидроксида кальция и воде от погружения шлака 1, соответственно. Таким образом, степень извлечения кальция в каждом из экспериментов 1 и 2 определяли делением количества кальция, определенного методом оптической эмиссионной спектрометрии с ИСП, на сумму количества кальция, содержащегося в водном растворе 1 и в воде от погружения шлака 1.

Стадия 6: Получение результатов

В таблице 4 представлены условия осаждения кальция, рН водного раствора 1 во время выделения твердого компонента, и степень извлечения кальция.

[Таблица 4]

Таблица 4: Условия повышения pH, pH и степень извлечения кальция из водного раствора 1

* ʺ-ʺ означает, что эксперимент не проводили

Как показано в таблице 4, повышение рН водного раствора 1 позволяет получить твердый компонент, содержащий кальций. При повышении рН до более высоких значений была достигнута степень извлечения, составлявшая 90% или выше. В частности, при повышении рН на 0,6 или больше, на 1,1 или больше, и на 1,6 или больше, можно извлечь, соответственно, 35% или больше, 75% или больше, и 90% или больше кальция. Степень извлечения кальция при добавлении щелочного соединения была такой же высокой, как в случае извлечения кальция другим способом удаления диоксида углерода).

Кроме того, рН водного раствора можно легко повысить путем увеличения количества добавляемого щелочного соединения.

В таблице 5 для сравнения приведены значения pH во время выделения и состав репрезентативного твердого компонента, полученного каждым из способов.

[Таблица 5]

Таблица 5: Способ повышения рН, рН во время извлечения и состав твердого компонента

[Эксперименты с 7 по 9]

В экспериментах с 7 по 9 объединяют и осуществляют стадии удаления диоксида углерода и повышения рН.

Стадия 1: Погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода

Сталеплавильный шлак погружали в водный раствор, содержащий диоксид углерода, таким же образом, как в эксперименте 1.

Стадия 2: Разделение сталеплавильного шлака и водного раствора

Таким же образом, как в эксперименте 1, водный раствор, содержащий диоксид углерода, отделяли от сталеплавильного шлака, отделяя надосадочную жидкость. Полученную надосадочную жидкость фильтровали через фильтр для удаления плавающих веществ и выделяли водный раствор (называемый в дальнейшем «водный раствор 2»). В таблице 6 приведены компоненты, содержащиеся в водном растворе 2, и количество каждого компонента, определенное методом оптической эмиссионной спектроскопии с ИСП. Значение рН водного раствора 2 составляло 6,3.

[Таблица 6]

Таблица 6: Соотношение компонентов в водном растворе 2

Стадия 3-1: Осаждение 1 кальция (эксперимент 7)

Другой сталеплавильный шлак перемешивали в воде, получая воду от погружения шлака 2. Значение рН воды от погружения шлака 2 составляло 11,9. В таблице 7 приведены компоненты, содержащиеся в воде от погружения шлака 2, и количество каждого компонента, определенное методом оптической эмиссионной спектроскопии с ИСП.

[Таблица 7]

Таблица 7: Соотношение компонентов в воде от погружения шлака 2

Воздух помещения продували со скоростью 2 л/мин в 2 л водного раствора 2, помещенного в контейнер. При достижении рН 7,3 продувание воздуха прекращали, и к 2 л водного раствора 2 прибавляли воду от погружения шлака 2. В результате прибавления 0,5 л воды от погружения шлака 2 рН повышался до 8,5 на 2,2.

Стадия 3-2: Осаждение 2 кальция (Эксперимент 8)

Лабораторный воздух продували со скоростью 2 л/мин в 2 л водного раствора 2, помещенного в контейнер. При достижении рН 6,7 твердый компонент, выпавший в осадок к тому времени, выделяли фильтрованием, а затем продолжали продувать воздух со скоростью 20 л/мин. При достижении рН 7,5 продувание воздуха прекращали, и к 2 л водного раствора 2 прибавляли воду от погружения шлака 2. В результате прибавления 0,5 л воды от погружения шлака 2 рН повышался до 8,5 на 2,2.

Стадия 3-3: Осаждение 3 кальция (Эксперимент 9)

Водный раствор 2, заполняющий контейнер, нагревали до 80°C. При достижении pH 6,6 твердый компонент, выпавший в осадок к тому времени, выделяли фильтрованием, а затем продолжали продувать воздух со скоростью 3 л/мин. При достижении рН 7,5 продувание воздуха прекращали, и к 2 л водного раствора 2 прибавляли воду от погружения шлака 2. В результате прибавления 0,4 л воды от погружения шлака 2 рН повышался до 8,5 на 2,2.

Стадия 4: Выделение твердого компонента

Каждую процедуру стадий с 1 по 3-1, с 1 по 3-2, или с 1 по 3-3 независимо осуществляли несколько раз. В каждом эксперименте твердый компонент выделяли фильтрованием через фильтр в вакууме водного раствора 2, содержащего осажденный твердый компонент, при повышении рН водного раствора 1 на 0,3, 0,4, 0,7, 1,2, 1,7 или 2,2 (когда рН достигал значений 6,6, 6,7, 7,0, 7,5, 8,0 или 8,5 в каждом случае).

Стадия 5: Расчет степени извлечения кальция, содержащегося в твердом компоненте

Концентрацию кальция в выделенном твердом компоненте определяли методом оптической эмиссионной спектроскопии с ИСП. Для определения степени извлечения кальция количество кальция, определенное методом оптической эмиссионной спектроскопии с ИСП, делили на количество кальция, содержащегося в водном растворе 2. Степень извлечения кальция в каждом из экспериментов 7, 8 и 9, в которых добавляли воду от погружения шлака 2, определяли делением количества кальция, определенного методом оптической эмиссионной спектроскопии с ИСП, на сумму количеств кальция в водном растворе 2 и воде от погружения шлака 2. Кроме того, в каждом из экспериментов 8 и 9, в котором извлечение проводили дважды, получая осадок начального этапа и осадок последнего этапа, степень извлечения определяли, исходя из суммы концентрации кальция в осадке начального этапа и осадке последнего этапа.

Стадия 6: Получение результата 1; степень извлечения кальция

В таблице 8 представлены условия осаждения кальция, рН водного раствора 2 во время выделения твердого компонента, и степень извлечения кальция.

[Таблица 8]

Таблица 8: Условия осаждения кальция, рН водного раствора 2, и степень извлечения кальция

↓

Добавление воды от погружения шлака

↓

Выделение твердого компонента

(первый раз)

↓

Выделение твердого компонента

(осадок начального этапа)

↓

Продувание воздуха (до pH 7,5)

↓

Добавление воды от погружения шлака

↓

Выделение твердого компонента

(осадок последнего этапа)

↓

Выделение твердого компонента

(осадок начального этапа)

↓

Продувание воздуха (до pH 7,5)

↓

Добавление воды от погружения шлака

↓

Выделение твердого компонента

(осадок последнего этапа)

Как видно из таблицы 8, комбинация различных способов осаждения кальция также позволяет извлекать кальций с высокой степенью извлечения.

Стадия 7: Получение результата 2; извлечение кальция без примеси фосфора

В таблице 9 приведены количества фосфора, содержащегося в твердых компонентах (осадки начального этапа), выделенных при pH 6,7 в эксперименте 8 и при pH 6,6 в эксперименте 9, и твердых компонентах (конечные осадки), выделенных при pH 8,5 в экспериментах с 7 по 9.

[Таблица 9]

Таблица 9: Количество фосфора, осажденного в экспериментах с 7 по 9

Как показано в таблице 9, твердый компонент с высоким содержанием фосфора и твердый компонент с низким содержанием фосфора можно выделять по отдельности, выделяя осадок начального этапа до повышения рН на 1,0, а затем выделяя осадок последнего этапа после дополнительного повышения рН.

[Эксперимент 10]

Эксперимент 10 представляет собой еще один пример, в котором объединяют и осуществляют стадии удаления диоксида углерода и повышения рН.

Стадия 1: Погружение сталеплавильного шлака в воду

Сталеплавильный шлак удовлетворительно перемешивали в воде, после чего отделяли сталеплавильный шлак фильтрованием, получая воду от погружения сталеплавильного шлака 3. Компоненты, содержащиеся в воде от погружения сталеплавильного шлака 3, и количество каждого компонента определяли методом оптической эмиссионной спектроскопии с ИСП.

Стадия 2: Погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода

Сталеплавильный шлак, отделенный от воды от погружения сталеплавильного шлака 3, погружали в водный раствор, содержащий диоксид углерода, таким же образом, как в эксперименте 1.

Стадия 3: Отделение сталеплавильного шлака от водного раствора

Таким же образом, как в эксперименте 1, водный раствор, содержащий диоксид углерода, отделяли от сталеплавильного шлака, получая надосадочную жидкость. Полученную надосадочную жидкость фильтровали через фильтр для удаления плавающих веществ, получая водный раствор (называемый в дальнейшем «водный раствор 3»). Компоненты, содержащиеся в водном растворе 3, и количества каждого компонента определяли методом оптической эмиссионной спектроскопии с ИСП.

Стадия 4: Осаждение кальция

Воздух помещения продували со скоростью 3 л/мин в 3 л водного раствора 3, помещенного в контейнер, одновременно проводя измерение рН водного раствора при помощи стеклянного электрода. После продувания воздуха в контейнер в течение 15 минут, туда добавляли воду от погружения сталеплавильного шлака 3. В каждый из моментов времени в 5 мин, 10 мин, 15 мин и 30 мин после начала продувания, и когда количество добавленной воды от погружения шлака на литр водного раствора 3 составляло 0,1 л, 0,24 л, 0,4 л и 0,6 л, часть водного раствора 3 отбирали для определения количества растворенного кальция в водном растворе 3 методом оптической эмиссионной спектроскопии с ИСП.

Фиг. 6 представляет собой график, на котором показаны рН и количество растворенного кальция в каждом из отобранных водных растворов. Удаление диоксида углерода путем продувания воздуха вызывало осаждение кальция и приводило к снижению количества растворенного кальция. Последующее добавление воды от погружения шлака приводило к дальнейшему осаждению кальция и, таким образом, количество растворенного кальция быстро уменьшалось.

В таблице 10 представлены компоненты, содержащиеся в каждом из растворов, представляющих собой воду от погружения 3, водном растворе 3, перед продуванием в них воздуха (называемые в таблице 10 «перед осаждением») и водном растворе 3, после добавления к ним 0,6 л воды от погружения на литр водного раствора (называемые в таблице 10 «после осаждения»), и количество каждого компонента, определенное методом оптической эмиссионной спектроскопии с ИСП.

[Таблица 10]

Таблица 10: Соотношение компонентов в воде от погружения 3, водном растворе 3 (до осаждения) и водном растворе 3 (после осаждения)

(до осаждения)

(после осаждения)

* «сл.» означает следовые количества

Способ по настоящему изобретению позволяет легко осадить большую часть кальция, элюированного из сталеплавильного шлака, содержащуюся в каждом из растворов, представляющих собой воду от погружения 3 и водный раствор 3 перед осаждением. В конечном итоге в осадок выпадало 94,5% кальция ((140+825-53)/(140+825)). В таблице 10 представлено содержание каждого компонента в водном растворе 3 после осаждения, составлявшее приблизительно столько же, сколько в питьевой колодезной воде, и данный раствор можно было бы использовать повторно без очистки.

Промышленная применимость

Способ извлечения кальция по настоящему изобретению позволяет легко повысить степень извлечения кальция, находящегося в сталеплавильном шлаке и, таким образом, имеет особые преимущества, например, в качестве способа извлечения источника кальция при производстве железа.

Настоящая заявка испрашивает приоритет на основании заявки на патент Японии № 2015-059468, поданной 23 марта 2015 года, содержание которой во всей полноте, в том числе формула изобретения, описание и чертежи, включено в данный документ в виде ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения фосфора и кальция и смесь, полученная этим способом | 2014 |

|

RU2618004C1 |

| СПОСОБ ЭЛЮИРОВАНИЯ КАЛЬЦИЯ ИЗ СТАЛЕПЛАВИЛЬНОГО ШЛАКА И СПОСОБ ИЗВЛЕЧЕНИЯ КАЛЬЦИЯ ИЗ СТАЛЕПЛАВИЛЬНОГО ШЛАКА | 2017 |

|

RU2718879C1 |

| СПОСОБ ЭЛЮИРОВАНИЯ КАЛЬЦИЯ ИЗ СТАЛЕПЛАВИЛЬНОГО ШЛАКА И СПОСОБ ИЗВЛЕЧЕНИЯ КАЛЬЦИЯ ИЗ СТАЛЕПЛАВИЛЬНОГО ШЛАКА | 2018 |

|

RU2713885C1 |

| ИЗВЛЕЧЕНИЕ ФОСФАТА ИЗ ОСАДКА СТОЧНЫХ ВОД | 2010 |

|

RU2531815C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ | 2020 |

|

RU2787034C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЦИНКА ИЗ ТВЕРДЫХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2021 |

|

RU2830268C1 |

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2492255C1 |

| СПОСОБ ФИКСАЦИИ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2456062C2 |

| ОБРАБОТКА МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2563391C1 |

Изобретение относится к извлечению твердого компонента, содержащего кальций, из сталеплавильного шлака. Предложен способ извлечения твердого компонента, содержащего кальций, из сталеплавильного шлака, включающий погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода, отделение указанного шлака от водного раствора, повышение рН водного раствора, отделенного от сталеплавильного шлака, и извлечение твердого компонента, содержащего кальций, выпавшего в осадок из водного раствора с повышенным рН. Твердый компонент, выделенный указанным выше способом, содержащий 20 масс.% или больше атомов кальция из расчета на общую массу твердого компонента. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение степени извлечения кальция. 2 н. и 9 з.п. ф-лы, 6 ил., 10 табл.

1. Способ извлечения твердого компонента, содержащего кальций, из сталеплавильного шлака, включающий в себя:

погружение сталеплавильного шлака в водный раствор, содержащий диоксид углерода,

отделение погруженного сталеплавильного шлака от водного раствора,

повышение рН водного раствора, отделенного от сталеплавильного шлака, и

извлечение твердого компонента, содержащего кальций, при этом твердый компонент выпадает в осадок из водного раствора с повышенным рН.

2. Способ по п. 1, в котором повышение рН включает в себя повышение рН водного раствора на 0,2 или больше.

3. Способ по п. 1, в котором повышение рН включает в себя повышение рН водного раствора за счет добавления щелочного соединения в данный водный раствор.

4. Способ по п. 3, в котором добавление щелочного соединения включает в себя:

добавление воды от погруженного шлака, полученной путем погружения сталеплавильного шлака в воду, к водному раствору.

5. Способ по п. 4, включающий в себя также

до погружения сталеплавильного шлака в водный раствор получение воды от погруженного шлака путем погружения в воду сталеплавильного шлака, предназначенного для погружения в водный раствор, содержащий диоксид углерода, в результате чего получают предназначенную для добавления воду от погруженного шлака.

6. Способ по п. 1, включающий в себя также

удаление диоксида углерода из водного раствора, где удаление осуществляют после разделения и перед повышением рН, во время повышения рН или после повышения рН и перед извлечением.

7. Способ по п. 6, в котором удаление включает в себя удаление диоксида углерода из водного раствора путем введения в данный водный раствор газа, парциальное давление диоксида углерода в котором меньше равновесного давления диоксида углерода в водном растворе.

8. Способ по п. 6, в котором удаление включает в себя удаление диоксида углерода из водного раствора путем помещения данного водного раствора в среду с пониженным давлением.

9. Способ по п. 6, в котором удаление включает в себя удаление диоксида углерода из водного раствора путем нагревания данного водного раствора.

10. Способ по п. 6, включающий в себя также выделение твердого компонента, выпавшего в осадок перед повышением рН водного раствора на 1,0, в процессе удаления диоксида углерода.

11. Твердый компонент, выделенный способом по п. 1, содержащий

20 масс.% или больше атомов кальция из расчета на общую массу твердого компонента.

| JP 55100220 A, 31.07.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| Способ получения карбоната кальция и раствора хлористого магния | 1985 |

|

SU1288157A1 |

| МАТЕРИАЛ ИЗ КРЕПИРОВАННОЙ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ С ПОВЫШЕННОЙ УДЕРЖИВАЮЩЕЙ ЕМКОСТЬЮ | 2011 |

|

RU2573482C2 |

| KR 100998916 B1, 15.12.2010 | |||

| JP 2013142046 A, 22.07.2013 | |||

| JP 2010270378 A, 02.12.2010 | |||

| US 5223181 A, 29.06.1993 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2019-07-22—Публикация

2016-03-16—Подача