Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки марганецдиоксидсодержащих материалов. Изобретение является хорошо подходящим для обработки марганецсодержащих конкреций, извлеченных с морского дна или подобного дна, а также марганцевых руд. Изобретение относится, в частности, к способам выщелачивания и извлечения ценных составляющих из таких материалов, особенно марганца и, если присутствуют, кобальта, никеля, меди, железа и других ценных металлов.

Предпосылки создания изобретения

Марганецсодержащий материал, обрабатываемый по изобретению, может содержать марганецдиоксидные минералы в любой форме, включая руды или конкреции, такие как глубоководные морские конкреции.

Полиметаллические или марганцевые конкреции являются конкрециями, образованными концентрическими слоями железа и оксидов марганца вокруг сердцевины.

Глубоководные морские конкреции на океанском дне содержат в своем составе, по меньшей мере, марганец (Mn) и обычно никель, кобальт, медь, цинк и железо с небольшими количествами титана, ванадия, молибдена и церия. Часто дополнительно присутствуют один или более следующих металлов: магний, алюминий, кальций, кадмий, калий, натрий, цирконий, титан, свинец, фосфор и барий.

Каждый из желательных ценных металлов в марганцевых конкрециях связан с нерастворимым окисленным марганцем, таким как MnO2. Только около 5% марганца, содержащегося в конкрециях, являются кислотнорастворимыми. Таким образом, необходимо восстановить MnO2 подходящим восстановителем в качестве первой стадии для того, чтобы извлечь металлические составляющие. Исторически для этой цели используется SO2. Для глубоководных морских конкреций также используется монооксид углерода. Однако такие известные способы часто не извлекают подходящий марганцевый продукт и способны извлекать только от около 80% и до примерно 92% ценных первичных металлов, и часто дают большое количество отходов. Кроме того, сульфатная система требует крупноразмерного оборудования с сопутствующими высокими капитальными затратами.

Неожиданно и вопреки ранней технологии было установлено, что взаимодействие марганецдиоксидсодержащих материалов с оксидом азота в присутствии азотной кислоты в водном растворе дает в результате извлечение, по меньшей мере, 99% марганца и связанных металлов (известных как «окупающийся металл», потому что они имеют более высокую коммерческую ценность, чем марганец).

Краткое описание изобретения

Предметом настоящего изобретения является способ извлечения марганца и, если присутствуют, других ценных металлов из марганецсодержащего материала, включая глубоководные морские марганцевые конкреции, путем взаимодействия марганецсодержащего материала с оксидом азота (NO) в водном растворе азотной кислоты. Итоговая реакция с MnO2 является следующей:

3MnO2+2NO+4HNO3→3Mn(NO3)2+2H2O,

высвобождающая уловленные желательные ценные металлы. В настоящем способе количество NO, требуемое на единицу извлекаемого марганца, является меньше одной трети количества SO2, требуемого на единицу марганца. Таким образом, способ изобретения обеспечивает значительную экономию производственных затрат и утилизации побочных продуктов.

Цели изобретения

Главной целью настоящего изобретения является создание улучшенного способа извлечения марганца из марганецнесущих материалов.

Другой целью настоящего изобретения является создание эффективного выщелачивания для извлечения ценных металлов из марганецнесущих материалов, включая, если присутствуют, никель, кобальт, цинк, медь, магний, алюминий, железо, кадмий, цирконий, титан, свинец, церий, молибден, фосфор, барий и ванадий.

Другой целью настоящего изобретения является создание эффективного способа извлечения ценных металлов из подводных марганецсодержащих материалов, включая глубоководные марганцевые конкреции.

Другой целью настоящего изобретения является получение нитратных материалов сорта удобрения.

Краткое описание чертежей

Приведенные выше и другие цели становятся более очевидными при обращении к последующему подробному описанию и прилагаемым чертежам, на которых:

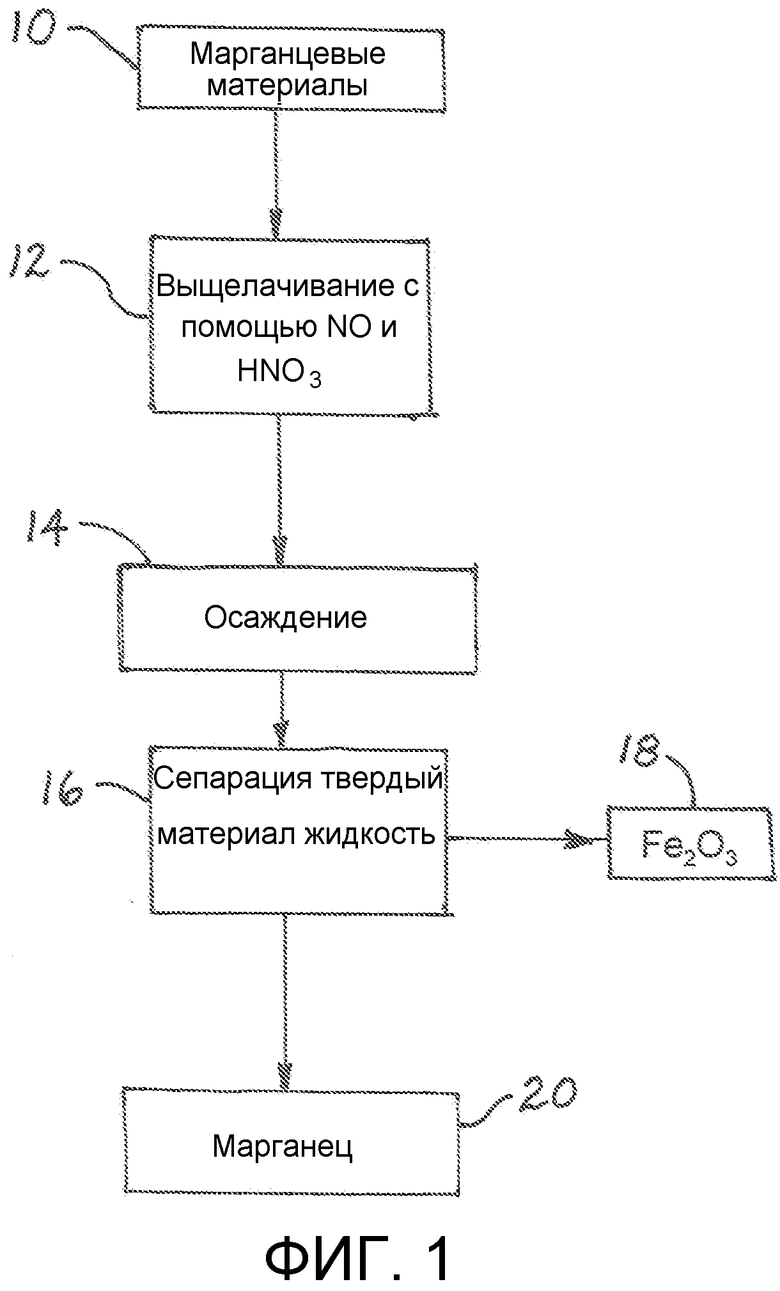

на фиг. 1 представлена технологическая схема способа изобретения;

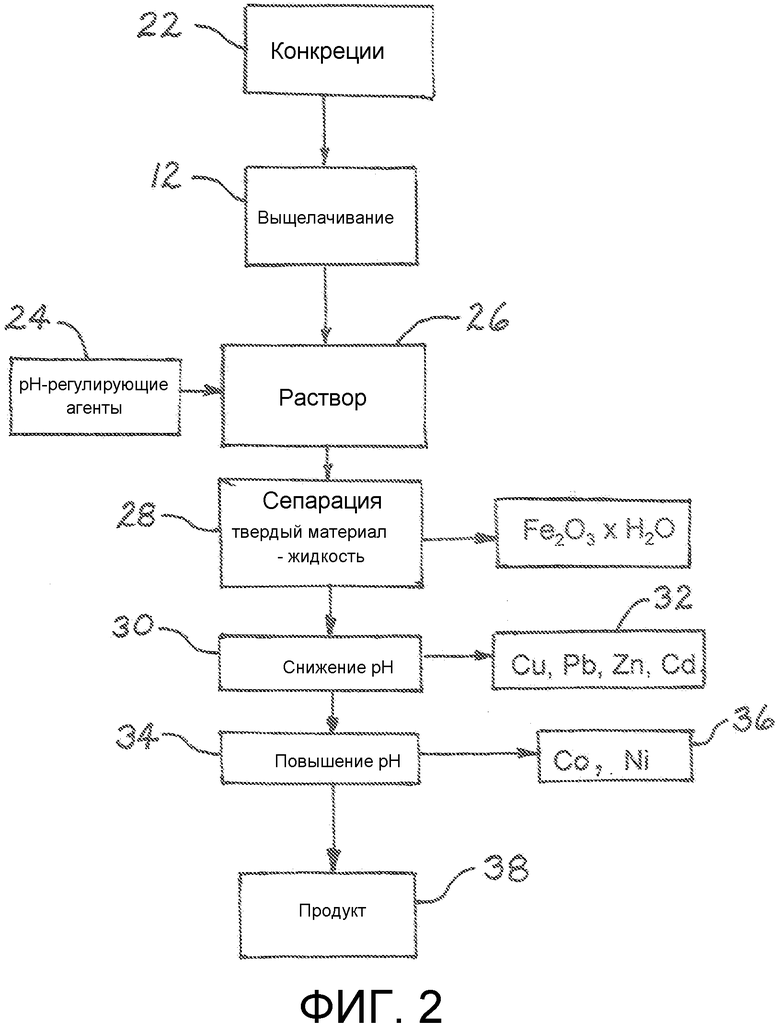

на фиг. 2 представлена технологическая схема более подробного способа для способа, представленного на фиг. 1.

Подробное описание изобретения

Что касается теперь фиг. 1, способ изобретения извлечения марганца из материала 10, содержащего диоксид марганца и другие ценные металлы, содержит следующие стадии:

a) выщелачивание 12 марганецдиоксидсодержащих материалов с помощью HNO3 и NO-газа в водном растворе с образованием MnO, который растворяется в азотной кислоте, высвобождает сопровождающие металла в раствор и оставляет нерастворимый в кислоте осадок, по существу не содержащий металлы;

b) высаждение 14 железа из раствора в качестве осадка;

с) отделение 16 железосодержащего осадка 18 от раствора; и

d) осаждение и извлечение марганца 20 из раствора.

Способ начинается с марганецсодержащего материала, такого как глубоководные марганцевые конкреции, которые могут быть получены с океанского, морского или другого дна водоема. Иногда такие конкреции находят в крупных озерах. Глубоководные марганцевые конкреции часто содержат свыше 20% марганца, обычно около 30%.

Помимо марганца такие глубоководные конкреции обычно содержат по меньшей мере один из следующих металлов: никель, кобальт, цинк, медь, магний, алюминий, железо, кальций, кадмий, калий, натрий, цирконий, титан, свинец, церий, молибден, фосфор, барий и ванадий. Способ изобретения содержит эффективное выщелачивание и извлечение многих из указанных ценных металлов.

Необязательно, конкреции дробятся или измельчаются для увеличения площади поверхности для выщелачивания. Предпочтительно любые хлориды в конкрециях, такие как из морской воды, удаляются любым подходящим способом, таким как промывка. Данная стадия может осуществляться до, во время или после любого дробления, но предпочтительно после. Дробление или измельчение конкреций может иметь место в процессе выщелачивания в промывной мельнице или промывной дробилке.

Предпочтительно конкреции выщелачиваются в водном растворе азотной кислоты, в который вводится NO-газ. Альтернативно, NO-газ может быть сначала введен в водный раствор HNO3 с последующим введением конкреций в раствор для осуществления реакции.

NO взаимодействует с MnO2 с образованием MnO и NO2 и с высвобождением других металлов из конкреций. Полученный таким образом MnO растворяется в азотной кислоте, оставляя кислотнонерастворимый остаток, который может быть удален из раствора в это время, или кислотнонерастворимый остаток может быть транспортирован на стадию осаждения железа и удален с железом, если желательно. Температура раствора предпочтительно регулируется при температуре в интервале 30-120°C для осуществления реакции.

Значение рН раствора затем изменяют до примерно 0,5-2,5 для осаждения гидратированного оксида железа. Осажденное ценное железо удаляется по технологии сепарации твердый материал - жидкость. Указанное изменение рН может быть достигнуто различными путями, включая введение в раствор осадителя, такого как щелочи, щелочноземельные вещества, аммиак или другие кислотные восстановители. Альтернативно, такое осаждение может быть осуществлено любым другим способом выполнения гидролиза железа и его осаждения, обеспечивающим отделение железа от более ценных металлов.

Будучи в растворе, ценные металлы могут быть осаждены как оксиды или сульфиды. Любые медь, свинец, кадмий и цинк, присутствующие в растворе, удаляются из него. Предпочтительно раствор корректируется до низкого рН, предпочтительно ниже 3, и осадитель тяжелого металла, такой как сульфид или органический реагент или комплексообразователь, вводится в раствор для осаждения любых меди, свинца, кадмия и цинка, которые присутствуют в растворе, и осажденные ценные металлы удаляются из него сепарацией твердый материал - жидкость.

Значение рН раствора повышают, и, если требуется, в раствор вводят сульфид с осаждением кобальта и никеля в качестве сульфидов. Остаточный алюминий и частично остаточный цинк могут быть осаждены как сульфиды на данной стадии.

Предпочтительно значение рН раствора затем увеличивают до рН в интервале примерно 8-10 с осаждением марганца. После отделения марганцевого осадка оставшийся раствор представляет собой нитратный продукт сорта удобрения. Альтернативно, нитрат марганца в растворе может быть разложен с извлечением оксида марганца и диоксида азота, последний из которых может быть легко превращен в азотную кислоту.

Что касается теперь фиг. 2, на которой вариант настоящего изобретения показан более подробно, чем на фиг. 1, способ извлечения ценных металлов из глубоководных марганцевых конкреций содержит следующие стадии:

а) получение марганецсодержащих конкреций 22, которые также содержат по меньшей мере один из металлов группы, состоящей из кобальта, никеля, свинца, меди, магния, алюминия, железа, кадмия, циркония, титана, цинка, церия, молибдена, фосфора, бария и ванадия;

b) выщелачивание конкреций 12 с помощью HNO3 и NO-газа в водном растворе с образованием нитрата марганца в растворе и высвобождением других металлов в раствор;

с) введение агентов 24 регулирования рН в раствор 26 с осаждением гидроксида железа;

d) отделение 28 осажденного гидроксида железа от раствора;

е) корректирование 30 раствора до низкого рН и введение сульфида в раствор с осаждением 32 меди, свинца, кадмия и цинка, если присутствуют в растворе;

f) повышение 34 рН раствора и введение дополнительного сульфида с осаждением 36 сульфидов кобальта и никеля; и

g) повышение рН раствора до примерно 8-10 с осаждением продукта гидратированного оксида марганца.

Краткое описание достижения целей настоящего изобретения

Из приведенного выше легко видно, что авторами изобретения найден улучшенный способ обработки марганецсодержащего материала, содержащий обработку марганцевых конкреций с морского дна, извлеченных подводными разработками месторождений с эффективным выщелачиванием материала с получением марганецоксидного продукта и высвобождением любых ценных металлов восстановлением диоксида марганца оксидом азота, и извлечения ценных металлов, содержащихся в конкрециях, более эффективно и более экономично, чем это было возможно. Авторами изобретения также найден улучшенный способ извлечения марганца из марганецнесущих материалов, включая эффективное выщелачивание для извлечения ценных металлов из марганецнесущих материалов, включая, если присутствуют, никель, кобальт, медь, магний, алюминий, железо, кадмий, цирконий, титан, цинк, свинец, церий, молибден, фосфор, барий и ванадий, а также эффективный способ извлечения ценных металлов из подводных марганецсодержащих материалов, включая глубоководные марганцевые конкреции, и получения нитратного материала сорта удобрения.

Должно быть понятно, что приведенное выше описание и отдельные варианты являются только иллюстрацией наилучшего варианта изобретения и его принципов и что различные модификации и добавления к устройству могут быть сделаны специалистами в данной области техники без отступления от сущности и объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2598063C1 |

| ИЗВЛЕЧЕНИЕ СОДЕРЖАНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2610103C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| Способ переработки марганцевых конкреций | 1989 |

|

SU1713960A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ГИДРОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2838962C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2841255C1 |

Изобретение относится к способу обработки марганецсодержащих материалов, таких как подводные марганцевые конкреции, путем выщелачивания водной HNO3 и NO-газом. При этом проводят извлечение ценных составляющих, особенно марганца, кобальта, никеля, железа и меди. При выщелачивании марганецсодержащего материала происходит высвобождение титана, ванадия, церия, молибдена и других металлов и превращение их в доступные для последующего извлечения. Техническим результатом является извлечение ценных металлов из подводных марганецсодержащих материалов, включая глубоководные конкреции, а также получение нитратных удобрений. 3 н. и 20 з.п. ф-лы, 2 ил.

1. Способ извлечения марганца и ценных металлов из марганецсодержащих материалов, содержащих диоксид марганца и ценные металлы, включающий следующие стадии:

a)выщелачивание марганецдиоксидсодержащих материалов с помощью азотной кислоты HNO3 и газообразного оксида азота NO-газа в водном растворе с образованием MnO, который растворяется в азотной кислоте, с высвобождением сопутствующих металлов в раствор и с оставлением кислотнонерастворимого остатка;

b) осаждение железа из раствора в качестве осадка;

c) отделение железосодержащего осадка от раствора; и

d) осаждение и извлечение марганца из раствора с получением нитратного раствора.

2. Способ по п. 1, в котором марганецсодержащие материалы выщелачивают в водном растворе азотной кислоты, а затем вводят в него газообразный оксид азота.

3. Способ по п. 1, в котором марганецсодержащий материал содержит по меньшей мере один металл из группы, состоящей из никеля, кобальта, меди, магния, алюминия, железа, кальция, кадмия, калия, натрия, циркония, титана, цинка, свинца, церия, молибдена, фосфора, бария и ванадия.

4. Способ по п. 1, в котором марганецсодержащими материалами являются марганцевые конкреции, полученные со дна морского водоема или дна озера.

5. Способ по п. 4, который дополнительно включает удаление хлоридов из марганцевых конкреций перед выщелачиванием.

6. Способ по п. 1, в котором марганецсодержащие материалы являются диоксидами или рудами.

7. Способ по п. 4, который дополнительно включает дробление или измельчение марганцевых конкреций перед выщелачиванием.

8. Способ по п. 4, который дополнительно содержит дробление или измельчение конкреций в процессе выщелачивания в промывной мельнице или промывной дробилке.

9. Способ по п. 5, в котором хлориды удаляют при промывке марганецсодержащих материалов.

10. Способ по п. 9, в котором хлориды удаляют при промывке марганецсодержащих материалов перед выщелачиванием при дроблении или измельчении конкреций в промывной мельнице или промывной дробилке.

11. Способ по п. 1, который дополнительно включает удаление кислотнонерастворимого остатка перед осаждением железа.

12. Способ по п. 1, в котором после выщелачивания pH раствора изменяют до примерно 0,5-2,5 для осаждения гидратированного оксида железа.

13. Способ по п. 12, в котором pH раствора изменяют при введении в раствор pH-регулирующих агентов.

14. Способ по п. 13, в котором pH-регулирующие агенты выбирают из группы, состоящей из щелочей, щелочноземельных соединений или аммиака.

15. Способ по п. 12, в котором осажденный гидроксид железа удаляют из раствора сепарацией твердый материал - жидкость.

16. Способ по п. 1, в котором медь, свинец, кадмий и любой цинк, присутствующие в растворе, удаляются осаждением при pH ниже 3,0 с последующей сепарацией твердый материал - жидкость.

17. Способ по п. 16, в котором осаждение осуществляют при регулировании pH раствора до менее 3,0, затем вводят сульфид в раствор для осаждения в качестве сульфидов меди, свинца, кадмия и цинка, которые присутствуют в растворе и которые удаляют сепарацией твердый материал - жидкость.

18. Способ по п. 1, который дополнительно включает повышение pH раствора, осаждение и удаление кобальта или никеля.

19. Способ по п. 18, в котором осаждение кобальта и никеля проводят при повышении pH раствора и введении в него дополнительного сульфида с образованием сульфидов кобальта и никеля в твердой форме.

20. Способ по п. 1, в котором осаждение марганца проводят при повышении pH раствора до примерно 8-10.

21. Способ по п. 1, который дополнительно включает после конечной стадии, на которой раствор содержит нитрат марганца, термическое разложение нитрата марганца с образованием диоксида марганца и диоксида азота.

22. Нитратный раствор, полученный способом по п. 1 и применяемый в качестве удобрения.

23. Способ извлечения марганца и ценных металлов из марганецсодержащих материалов, содержащих диоксид марганца и ценные металлы, взятых в виде марганцевых конкреций, который включает следующие стадии:

a) получение марганецсодержащих конкреций, имеющих содержание марганца свыше 20%, и содержащих по меньшей мере один из металлов группы, состоящей из кобальта, никеля, свинца, меди, магния, алюминия, железа, кадмия, циркония, титана, цинка, церия, молибдена, фосфора, бария и ванадия;

b) выщелачивание марганцевых конкреций с помощью HNO3 и NO-газа в водном растворе с образованием нитрата марганца и с высвобождением других металлов;

c) введение pH-регулирующих агентов в раствор с осаждением гидроксида железа;

d) отделение осажденного гидроксида железа от раствора;

e) корректирование раствора до низкого pH и введение сульфида в раствор с осаждением меди, свинца, кадмия и цинка, если присутствуют в растворе;

f) повышение pH раствора и введение дополнительного сульфида с осаждением сульфидов кобальта и никеля; и

g) повышение pH раствора до примерно 8-10 с осаждением гидратированного оксида марганца.

| US 4123499 A, 31.10.1978 | |||

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2003 |

|

RU2231569C1 |

| US 2009241731 A1, 01.10.2009 | |||

| Сейсмический зонд | 1982 |

|

SU1043576A1 |

| СПОСОБ ЭНТЕРОСОРБЦИИ ПЕСТИЦИДОВ ПРИ ХРОНИЧЕСКИХ ГАСТРОДУОДЕНИТАХ У ДЕТЕЙ | 2000 |

|

RU2171108C1 |

Авторы

Даты

2015-09-20—Публикация

2013-01-30—Подача