Область техники, к которой относится изобретение

Настоящее изобретение относится к способу извлечения металлического цинка из твердых металлургических отходов.

Предшествующий уровень техники изобретения

В металлургической промышленности образуются большие количества твердых отходов, таких как пыль и шлак, содержащих большие количества цинка и других металлов, таких как свинец и никель. Например, на сталеплавильных заводах, использующих электродуговые печи (ЭДП) для производства вторичной стали, образуются огромные количества пыли (пыли ЭДП), обладающей относительно большим содержанием цинка (примерно 20-40 мас. %). Другие металлургические отходы, содержащие цинк, образуются, например, при процессах в гальванической промышленности. Обычно в металлургических отходах цинк содержится в форме металла, оксидов и/или сплавов вместе с другими элементами, такими как свинец, кадмий, медь, серебро, марганец, щелочные и щелочноземельные металлы и галогениды, которые содержатся в разных концентрациях в зависимости от использованного процесса.

В данной области техники существует настоятельная потребность в извлечении присутствующего в металлургических отходах цинка для его повторного использования в качестве вторичного сырья в промышленных процессах. Такое извлечение, в действительности, позволяет уменьшить потребление цинка в качестве сырья, стоимость обработки металлургических отходов (например, утилизации отходов) и поэтому воздействие на окружающую среду производственных процессов, таких как процессы горячего или электролитического нанесения цинкового покрытия или процессы производства сплавов металлов.

Пирометаллургические и гидрометаллургические процессы известны и использовались в течение некоторого времени для извлечения цинка из металлургических отходов.

Пирометаллургическим процессом, который широко используется для обработки отходов, таких как пыль ЭДП, является вельцевание. В этом процессе металлургические отходы, содержащие цинк, обрабатывают при высокой температуре для испарения металлического цинка, содержащегося в отходах, и последующего его извлечения в виде концентрированного оксида (ZnO). Полученный таким образом оксид цинка, также известный как черновой оксид цинка (CZO), обладает содержанием цинка примерно 60 мас. % и значительными количествами примесей тяжелых металлов (например, Pb, Cd, Mn) и галогенидов. Затем CZO обрабатывают с помощью пирометаллургических процессов (например, Imperial Smelting) или гидрометаллургических процессов (например, выщелачивания в серной кислоте и последующего катодного электроосаждения) для получения металлического цинка.

Основными недостатками пирометаллургических методов являются большая потребность в энергии и необходимость использования сложной системы сбора и очистки газообразных выходящих потоков, образующихся в процессе. Наличие в CZO галогенидов в дополнение к серьезным проблемам коррозии установок неблагоприятно влияет на процесс каталитического электроосаждения цинка, снижая его эффективность. Для по меньшей мере частичного преодоления этого недостатка CZO обычно подвергают предварительной обработке промывкой водой для удаления галогенидов, а затем проводят его выщелачивание серной кислотой.

Одним из гидрометаллургических процессов, предложенных в данной области техники для извлечения цинка из металлургических отходов, является процесс EZINEX®. Этот процесс описан, например, в US 5468354 A, US 5534131 A и в М. Maccagni, J. Sustain Metall. (2016) 2:133-140. Процесс EZINEX® является проводимым непрерывно процессом, включающим стадии: выщелачивание металлургических отходов выщелачивающим раствором хлорида аммония; очистка полученного продукта выщелачивания путем цементации; выделение металлического цинка из продукта выщелачивания путем электроосаждения.

На стадии выщелачивания процесса EZINEX® металлургические отходы приводят в контакт с водным раствором хлорида аммония при нейтральном рН, получая раствор, содержащий в виде ионов цинк и другие выщелачиваемые металлы, находящиеся в металлургических отходах, и нерастворимый остаток. Процесс растворения металлов в выщелачивающем растворе схематично можно представить следующей реакцией:

в которой Me, например, означает Zn2+, Cd2+, Cu2+, Cu+, Ag+или Mn2+, a n равно 1 или 2.

Выщелачивание, осуществляемое при нейтральном рН, предотвращает растворение содержащихся в металлургических отходах ионов железа, которое в его трехвалентном состоянии нерастворимо в продукте выщелачивания при этих условиях рН.

Стадию очистки продукта выщелачивания, содержащего ионы цинка, обычно проводят путем цементации металлов, не являющихся цинком, с использованием пыли металлического цинка в качестве осадителя. Добавление металлического цинка в продукт выщелачивания вызывает осаждение металлов, обладающих более высоким (или более положительным) восстановительным потенциалом, чем восстановительный потенциал цинка. Затем осадившиеся металлы удаляют из продукта выщелачивания фильтрованием.

Процесс цементации металлов, не являющихся цинком, схематично можно представить следующей реакцией:

в которой Me, например, означает Pb2+, Cd2+, Cu2+, Cu+или Ag+, а т равно 1 или 2.

Очищенный таким образом продукт выщелачивания, содержащий ионы цинка, подвергают затем электролизу для отделения металлического цинка в элементарном состоянии. Электроосаждение обычно проводят с непрерывной подачей продукта выщелачивания в электролитическую ячейку, снабженную по меньшей мере одним катодом, обычно из титана, и по меньшей мере одним анодом, обычно из графита.

Реакции, участвующие в процессе электролиза, схематично такие:

на катоде:

на аноде:

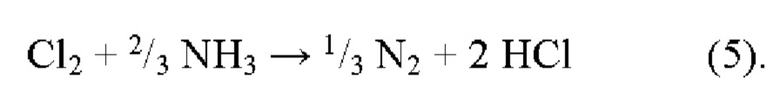

Хлор, образующийся по реакции (4), быстро превращается в ионы Cl- вблизи анода с выделением газообразного азота, например, как схематично представлено следующей реакцией:

Поэтому общую химическую реакцию в электролитической ячейке схематично можно представить следующей реакцией:

По завершении электроосаждения обедненный продукт выщелачивания обычно подвергают регенерирующей обработке для удаления примесей (например, галогенид-ионов, ионов щелочных и щелочноземельных металлов, переходных металлов) и воды, которые накапливаются во время процесса, и затем рециркулируют на стадию выщелачивания. Для этого, например, продукт выщелачивания подвергают термической обработке для удаления воды в виде водяного пара, что также способствует осаждению примесей в виде нерастворимых солей (в частности, галогенидных солей, например, NaCl, KCl). Регенерирующая обработка также может включать стадию карбонизации добавлением карбонат-ионов (например, Na2CO3). Карбонизация также позволяет надлежащим образом снизить концентрацию ионов кальция и магния и частично ионов марганца путем осаждения соответствующих нерастворимых карбонатных солей, например, по следующей реакции:

в которой Me, например, означает Мп2+, Са2+или Mg2+, а п равно 1 или 2.

Одним из главных преимуществ процесса EZINEX® по сравнению с выщелачиванием CZO с последующим электроосаждением цинка в серной кислоте является то, что он позволяет провести обработку металлургических отходов, содержащих цинк, без подвергания их предварительной промывке для удаления галогенидов.

Однако процесс EZINEX® также обладает некоторыми недостатками. Например, очищенный продукт выщелачивания может содержать остаточные количества ионов марганца и ионов железа, которые во время электролиза могут окислиться на аноде и осадиться в виде нерастворимых оксидов, в основном MnO2; затем MnO2 может внедряться в осадившийся на катоде металлический цинк, что снижает степень чистоты цинка и выход продукции в процессе электролиза.

Ионы марганца, которые присутствуют в металлургических отходах, на самом деле склонны накапливаться в продукте выщелачивания во время процесса, поскольку они лишь частично удаляются во время регенерационной обработки обедненного продукта выщелачивания (например, посредством реакции карбонизации (7)).

Ионы железа, с другой стороны, кроме выщелачивания из металлургических отходов попадают в продукт выщелачивания в непренебрежимых количествах во время цементации, причем железо является одной из главных примесей в металлическом цинке, обычно использующемся в качестве осадителя. Железо может присутствовать в продукте выщелачивания в растворимой форме, например, в виде хлор-аммиачного комплекса двухвалентного железа Fe(NH3)xCl2. Часть железа, растворенного в продукте выщелачивания, может окислиться до трехвалентного железа кислородом воздуха, например, по реакции:

в которой х является целым числом в диапазоне 1-6, образующей нерастворимый остаток, который можно удалить фильтрованием. Оставшаяся часть железа, растворенного в продукте выщелачивания, все же попадает в электролитическую ячейку. Во время электролиза ионы марганца и ионы железа, присутствующие в продукте выщелачивания, окисляются под действием газообразного хлора, образующегося на аноде (реакция 4), с образованием соответствующих оксида и гидроксида (например, MnO2 и Fe(OH)3), например, по следующим реакциям:

где х является целым числом в диапазоне 1-6. Эти нерастворимые соединения постепенно накапливаются в электролите и могут встраиваться в осаждающиеся катоде частицы металлического цинка, снижая степень чистоты цинка.

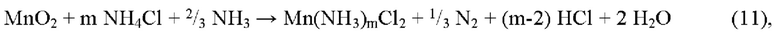

Во время электролиза оксиды марганца, встроенные в катодный осадок, могут частично восстанавливаться электрохимически с образованием растворимых ионов Mn2+, которые повторно диспергируются в электролите, например, по следующей реакции:

где m является целым числом в диапазоне 1-6. Однако в этом случае, несмотря на отсутствие неблагоприятного влияния на чистоту осажденного металлического цинка, наличие ионов марганца в подвергнутом электролизу продукте выщелачивания снижает выход ячейки по току, поскольку часть катодного тока, использованная на восстановление ионов марганца, недоступна для электроосаждения цинка. Следовательно, больше энергопотребление в процессе электроосаждения.

Кроме того, образование оксидов и гидроксидов марганца во время электроосаждения делает использование активированных металлических анодов (или анодов со стабильными размерами) чрезвычайно дорогим, вплоть до того, что на практике этот тип анодов никогда не используется. Как известно, активированные металлические аноды содержат проводящую подложку (например, из металлического титана), на которую нанесен каталитический покрывающий слой (активное покрытие), содержащий(ее) благородные металлы и родственные оксиды (например, рутений, иридий, платину и родственные оксиды). В этих анодах, иногда также как называемых ММО (от англ. «Mixed metal oxide», т.е. смешанные оксиды металлов), наружный активный слой уменьшает разность потенциалов, которую необходимо подать на электроды для проведения желательной электрохимической реакции (в случае процесса EZINEX® - выделения кислорода и хлора), что позволяет уменьшить потребление энергии при такой же подаваемой плотности тока или использовать более высокие плотности тока при таком же общем потреблении энергии в процессе.

В процессе EZINEX® образование оксида марганца сопровождается образованием отложений, прочно сцепленных с поверхностью анода. В случае графитовых анодов такие отложения могут оказывать положительный эффект, способствуя реакции образования газообразного хлора. С другой стороны, в случае активированных металлических анодов образование отложений MnO2 приводит к повреждению активного каталитического слоя и поэтому вызывает прерывание процесса на регенерацию анода, например, путем повторного осаждения активного каталитического слоя на всем аноде, что, очевидно, увеличивает стоимость и сложность осуществления способа извлечения цинка.

В патенте US 5833830 описан способ уменьшения электрохимического образования осадка MnO2 в процессе электроосаждения цинка из сернокислотного электролита, который содержит его вместе с ионами марганца. Описанный способ предусматривает измерение окислительно-восстановительного потенциала электролита для получения измеренного значения, сопоставление измеренного значения с оптимальным эталонным значением и добавление окислительно-восстановительного реагента к электролиту для корректировки окислительно-восстановительного потенциала последнего до эталонного значения. Окислительно-восстановительный реагент может представлять собой окислительный реагент или восстановительный реагент. В соответствии с US 5833830 окислительно-восстановительный реагент может быть выбран, например, из пероксидных соединений (например, Н2О2), оксалата натрия и сахарозы. Добавление окислительно-восстановительного реагента, например, H2O2, к электролиту приводит к растворению оксида с образованием растворимых ионов Mn2+, что препятствует осаждению MnO2 на аноде и, следовательно, продлевает работу ячейки. Однако растворение частиц MnO2 приводит к прогрессирующему накоплению ионов Mn2+в электролите и, следовательно, к прерыванию процесса, когда концентрация этих ионов достигает максимально допустимой концентрации. Поэтому в способе, описанном в US 5833830, предотвращается электроосаждение MnO2 без удаления марганца из электролита, но с сохранением его в растворимой форме, чтобы не нарушать активность анода.

Сущность изобретения

Задачей настоящего изобретения является по меньшей мере частичное преодоление описанных выше недостатков, которые влияют на известные из уровня техники способы извлечения цинка из твердых металлургических отходов.

В объеме этой общей задачи конкретная задача настоящего изобретения состоит в том, чтобы предложить способ извлечения цинка из твердых металлургических отходов, который обеспечивает получение металлического цинка высокой чистоты при меньших затратах, чем известные гидрометаллургические способы, в частности, чем процесс EZINEX®.

Вторая задача настоящего изобретения состоит в том, чтобы предложить способ извлечения цинка из твердых металлургических отходов, в котором стадия электроосаждения характеризуется большей эффективностью использования энергии, в частности, на стадии электроосаждения.

Третья задача настоящего изобретения состоит в том, чтобы предложить способ извлечения цинка из твердых металлургических отходов, который проще в реализации, требуя меньшее частых вмешательств в работу для технического обслуживания электродов.

Четвертая задача настоящего изобретения состоит в том, чтобы предложить способ извлечения цинка из твердых металлургических отходов, в котором электроосаждение металлического цинка можно провести просто и эффективно путем использования активированных металлических анодов, так что уменьшается энергопотребление процесса.

Другая задача настоящего изобретения состоит в том, чтобы предложить способ извлечения цинка из твердых металлургических отходов, в котором можно извлечь присутствующий в процессе марганец в виде продукта относительно высокой кислоты и поэтому повторно применимого в других промышленных процессах.

Заявитель установил, что указанные выше и другие задачи, которые будут лучше проиллюстрированы в последующем описании, можно решить путем обработки продукта выщелачивания, содержащего ионы цинка и ионы марганца, ионами MnO4- до подвергания его электроосаждению, с тем чтобы удалить ионы марганца из продукта выщелачивания.

Было фактически обнаружено, что добавлением ионов MnO- в продукт выщелачивания можно окислить ионы марганца и ионы железа, которые могут присутствовать, с образованием соответствующих нерастворимых соединений гидроксида и оксида марганца и железа (например, MnO2 и Fe(OH)3), которые можно легко выделить из продукта выщелачивания, с тем чтобы подвергать электролизу продукт выщелачивания, обладающий чрезвычайно низким содержанием этих двух ионов. Таким образом эффективно решается проблема накопления ионов марганца и ионов железа в электролитической ячейке и увеличивается чистота металлического цинка, осаждающегося на катоде, поскольку подвергают электролизу продукт выщелачивания, в котором практически не содержатся частицы этих двух металлов.

Кроме того, сниженная концентрация ионов марганца и железа в подвергаемом электролизу продукте выщелачивания снижает общее энергопотребление процесса электроосаждения и повышает его выход по току, поскольку снижается степень протекания нежелательной электрохимической реакций в ячейке.

Значительное снижение концентрации ионов марганца и ионов железа в подвергаемом электролизу продукте выщелачивания, кроме того, обеспечивает преимущество уменьшения образования отложений на анодах, что также делает возможным использование активированных металлических анодов с обусловленными этим преимуществами с точки зрения выхода продукции в установке, которая может работать непрерывно в течение более длительных периодов времени, требуя менее частого обслуживания электродов.

Активированные металлические аноды, кроме того, обладают меньшей толщиной, чем у графитовых анодов, поэтому их использование позволяет уменьшить размер применяемых для электроосаждения электролитических ячеек по сравнению с размером ячеек с графитовыми анодами.

Способом, описанным в настоящем изобретении, также можно извлечь марганец, уже содержащийся в растворимой форме в продукте выщелачивания и добавленный в виде перманганата, в форме MnO2, обладающего высокой степенью чистоты. Поэтому способ позволяет удалить загрязнение из продукта выщелачивания, превращая его в сырье, которое можно повторно использовать в других промышленных процессах.

Кроме того, поскольку марганец, добавленный в форме перманганат-ионов, также извлекают в форме оксида, способ согласно настоящему изобретению приводит к особому преимуществу, заключающемуся в удалении ионов марганца и ионов железа без введения дополнительных химических элементов или соединений в продукт выщелачивания, циркулирующий в установке.

Поэтому в соответствии с первым объектом настоящее изобретение относится к способу извлечения металлического цинка из твердых металлургических отходов, содержащих цинк и марганец, включающему стадии:

(a) приведение указанных твердых металлургических отходов в контакт с водным выщелачивающим раствором, содержащим хлорид-ионы и ионы аммония, с получением по меньшей мере одного продукта выщелачивания, содержащего ионы цинка и ионы марганца, и по меньшей мере одного нерастворимого твердого остатка;

(b) цементация указанного продукта выщелачивания добавлением металлического цинка в качестве осадителя для удаления по меньшей мере одного металла, не являющегося цинком, и марганца, возможно присутствующего в указанном продукте выщелачивания в форме ионов, и получение очищенного продукта выщелачивания;

(c) подвергание указанного очищенного продукта выщелачивания электролизу в электролитической ячейке, содержащей по меньшей мере один катод и по меньшей мере один анод, погруженные в указанный очищенный продукт выщелачивания, для осаждения металлического цинка на указанном катоде и получения по меньшей мере одного обедненного продукта выщелачивания;

причем указанный способ включает до указанного электролиза стадию осаждения ионов марганца путем окисления перманганат-ионами и последующего отделения осадка, содержащего MnO2.

Окисление растворимых ионов марганца (Mn2+) в продукте выщелачивания добавлением перманганат-ионов (MnO4-) может быть осуществлено в одном или более местах в процессе.

В одном варианте осуществления перманганат-ионы добавляют к очищенному продукту выщелачивания, выходящему с указанной стадии (b), например, в специальном блоке обработки, предназначенном для осаждения и удаления ионов марганца.

В другом варианте осуществления ионы MnO4- добавляют к выщелачивающему раствору, использующемуся на стадии (а). В этом случае осадившийся оксид марганца MnO2 удаляют вместе с нерастворимым остатком выщелоченных металлургических отходов. Этот вариант осуществления является особенно выгодным, когда концентрация марганца в продукте выщелачивания относительно низкая, предпочтительно ниже или равна 1 г/л. С экономической точки зрения может быть нецелесообразным включение специального блока обработки при концентрации ниже указанной.

В одном варианте осуществления ионы MnO4- добавляют к обедненному продукту выщелачивания, выходящему из стадии (с), который рециркулируют в качестве выщелачивающего раствора на указанную стадию (а).

В особенно предпочтительном варианте осуществления ионы MnO4- подают в продукт выщелачивания, циркулирующий в установке, в заранее заданном месте, поддерживая окислительно-восстановительный потенциал продукта выщелачивания при оптимальном эталонном значении, причем указанное оптимальное значение получают с помощью градуировочной кривой, которая учитывает по меньшей мере рН продукта выщелачивания, предпочтительно рН и температуру продукта выщелачивания.

Другие характеристики способа согласно настоящему изобретению определены в зависимых пунктах 2-18 формулы изобретения.

При использовании в настоящем описании и прилагаемой формуле изобретения термины в единственном числе также включают термины во множественном числе, если не очевидно, что предполагается иное. Это выполнено только для удобства и обеспечения общего смысла описания.

В отличие от вариантов осуществления или если указано иное, все числа, характеризующие количества ингредиентов, условия реакции и т.д., использующиеся в настоящем раскрытии и формуле изобретения, во всех случаях следует понимать как модифицированные термином "примерно".

Числовые пределы и интервалы, указанные в настоящем описании и прилагаемой формуле изобретения, также включают указанные числовое значение или числовые значения. Кроме того, все значения и подинтервалы предела или числового интервала следует считать специально включенными, как если бы они были специально указаны.

Композиции согласно настоящему изобретению могут "содержать", "состоять из" или "состоять по существу из" существенных и необязательных компонентов, описанных в настоящем описании и прилагаемой формуле изобретения.

Для целей настоящего описания и прилагаемой формулы изобретения термин "состоит по существу из" означает, что композиция или компонент может включать дополнительные ингредиенты, но только в такой степени, что эти дополнительные ингредиенты значительно не изменяют существенные характеристики композиции или компонента.

Для целей настоящего описания и прилагаемой формуле изобретения концентрацию ионов металла в растворе выражают в пересчете на элементарный металл, если не очевидно, что предполагается иное.

Описание фигур

Характеристики и преимущества способа согласно настоящему изобретению будут более очевидны из последующего описания со ссылкой на прилагаемую фигуру 1, которая является схематичным представлением варианта осуществления способа согласно настоящему изобретению. Последующее описание и последующие примеры осуществления предназначены только для иллюстрации настоящего изобретения и не должны рассматриваться в качестве ограничивающих объем охраны, определяемый прилагаемой формулой изобретения.

Подробное описание изобретения

Со ссылкой на фигуру 1 система 100 включает в себя блок 101 выщелачивания металлургических отходов, блок 103 цементации для удаления металлов, не являющихся цинком, и марганца, блок 105 окисления для удаления растворимых ионов Mn2+ в форме осадка, содержащего MnO2, резервуар 107 для рециркуляции электролита, блок 109 электроосаждения для электроосаждения цинка, блок 111 карбонизации и блок 113 выпаривания для регенерации обедненного электролита. Последующее описание способа согласно настоящему изобретению относится к режиму непрерывного проведения указанного способа в установившемся состоянии.

Во время реализации способа согласно настоящему изобретению содержащие цинк и марганец металлургические отходы 115 подают в блок 101 выщелачивания, где их приводят в контакт с выщелачивающим раствором, содержащим ионы NH4+ и ионы Cl-, который подается, например, в форме раствора 116 хлорида аммония.

Предпочтительно, металлургические отходы включают пыль ЭДП, CZO и другие отходы, содержащие цинк в окисленной форме, образовавшейся в металлургических процессах, такие как зола, шлак и шлам. Более предпочтительно, металлургические отходы содержат по меньшей мере одну из следующих: пыль ЭДП, CZO и их смеси.

Цинк и марганец могут присутствовать в металлургических отходах в форме металла, оксида и/или сплава. Содержание цинка в металлургических отходах предпочтительно находится в диапазоне 15% - 70% по массе. Содержание Mn предпочтительно находится в диапазоне 0,1% - 10% по массе, более предпочтительно 0,5% - 5% по массе.

В дополнение к марганцу, металлургические отходы могут содержать другие загрязнения, такие как галогениды (в частности, фториды) и металлы (в частности, Pb, Cd, Cu, Fe, Ni, Ag, щелочные и щелочноземельные металлы, в частности, Na и Са). Общая концентрация металлических загрязнений и фторидов в металлургических отходах меняется в зависимости от происхождения отходов. Предпочтительно, общая концентрация металлических загрязнений, исключая марганец, находится в диапазоне 2% - 5% по массе, а общая концентрация галогенов находится в диапазоне 2% 10% по массе (при пересчете на Х2, где X означает атом галогена, например, Cl или F), причем указанные содержания в процентах приведены в расчете на массу металлургических отходов.

Стадия выщелачивания дает двухфазный продукт реакции, содержащий нерастворимый остаток 117 и продукт 119 выщелачивания, содержащий ионы цинка и ионы марганца. Продукт 119 выщелачивания дополнительно содержит другие металлические загрязнения, содержащиеся в металлургических отходах, которые растворяются во время выщелачивания. Растворенные металлы присутствуют в продукте выщелачивания в форме ионов, в частности, хлор-аммиачных комплексов, которые образуются, например, по реакции 1, указанной выше.

Ионы аммония и хлорид-ионы предпочтительно содержатся в выщелачивающем растворе в переменной концентрации в диапазоне 100 г/л - 600 г/л в пересчете на хлорид аммония.

Предпочтительно, рН выщелачивающего раствора находится в диапазоне 5-9, более предпочтительно в диапазоне 5,2 7,5, более предпочтительно в диапазоне 6-7. При этих условиях рН выщелачивание железа, содержащегося в обработанных металлургических отходах, сведено к минимуму. Значение рН выщелачивающего раствора можно регулировать добавлением водного раствора NH3.

Выщелачивание предпочтительно проводят при температуре в диапазоне 50°С - 90°С, более предпочтительно 60°С - 80°С.

После завершения выщелачивания нерастворимый остаток 117 отделяют от продукта 119 выщелачивания, например, декантацией и/или фильтрованием. Нерастворимый остаток состоит в основном из феррита цинка и оксидов железа. Нерастворимый остаток может дополнительно содержать CaF2, образовавшийся при осаждении фторид-ионов и ионов кальция, присутствующих в обработанных металлургических отходах. Нерастворимый остаток можно отправить на утилизацию в качестве отходов или, более предпочтительно, рециркулировать в ЭДП-печь для производства стали или в процесс производства CZO.

В одном варианте осуществления окисление растворимых ионов марганца и, возможно, растворимых ионов железа проводят добавлением ионов MnO4- 118 к выщелачивающему раствору. В этом случае нерастворимый остаток 117 также содержит осадок MnO2 и, необязательно, Fe(OH)3.

В блоке 103 цементации продукт 119 выщелачивания подвергают обработке цементацией для удаления загрязнений, состоящих из растворенных металлов, не являющихся цинком, которые в противном случае могли бы соосаждаться вместе с металлическим цинком на стадии электроосаждения.

Цементация (или осаждение путем химического сдвига) является реакцией, с помощью которой первый металл осаждают в элементарном состоянии из раствора, который содержит его в форме ионов, добавляя к раствору второй металл в элементарном состоянии (осадитель), обладающий более низким (или более отрицательным) восстановительным потенциалом, чем восстановительный потенциал первого металла.

В блоке цементации металлический цинк используют в качестве осадителя 123 для осаждения растворенных металлов с более высоким восстановительным потенциалом, чем у цинка, в электрохимическом ряду потенциалов. Металлический цинк добавляют к продукту выщелачивания в форме пыли в количестве, избыточном относительно количества осаждаемых металлов, например, в количестве, на 30% - 200% избыточном по сравнению со стехиометрическим количеством, необходимым для осаждения ионов металлов, содержащихся в продукте выщелачивания. Количество растворимых ионов цинка, образующихся в результате добавления металлического цинка, пренебрежимо мало по сравнению с количеством ионов цинка, образующихся в результате выщелачивания металлургических отходов.

Сам металлический цинк, использующийся в качестве осадителя, в дополнение к цинку в элементарном состоянии, может содержать примеси железа в значительных количествах, например, до 3-4 г железа на 1 кг цинка. Поскольку железо, введенное в продукт выщелачивания, можно удалить вместе с марганцем, металлический цинк можно использовать в качестве осадителя, даже если он не обладает особенно высокой чистотой.

Предпочтительно, металлический цинк содержит железо в количестве до 0,1 мас. %, до 0,5 мас. % или до 1 мас. % (концентрация выражена в виде железа в элементарном состоянии в расчете на массу осадителя).

Цементацию можно провести за одну или более стадий последовательно, в зависимости от общего содержания и типа удаляемых металлических загрязнений.

Цементацию можно провести с помощью методов и устройств, известных специалистам в данной области техники. В предпочтительном варианте осуществления цементацию проводят непрерывно во вращающемся реакторе. Этот реактор и соответствующие методы применения известны специалистам в данной области техники.

Стадия цементации дает двухфазный продукт, состоящий из очищенного продукта 125 выщелачивания и твердого продукта (цементата) 127. Очищенный продукт 125 выщелачивания содержит ионы цинка и остаточное количество ионов металлов, не являющихся цинком, которые изначально присутствовали в поступающем продукте 119 выщелачивания. Цементат 127 содержит в элементарном состоянии осадившиеся металлы, не являющиеся цинком, обладающие более высоким восстановительным потенциалом, чем цинк, в частности, Pb, Cd, Cu, Ag и непрореагировавший металлический цинк. В очищенном продукте 125 выщелачивания концентрация присутствующих в нем ионов марганца остается практически идентичной концентрации в поступающем продукте 119 выщелачивания, поскольку при условиях проведения цементации восстановительный потенциал пары Mn2+/Mn меньше, чем у пары Zn2+/Zn.

Предпочтительно, общая концентрация ионов металлов, не являющихся цинком, включая марганец, в продукте 119 выщелачивания, поступающем в блок 103 цементации, находится в диапазоне 100 мг/л 3000 мг/л. Предпочтительно, общая концентрация ионов металлов, не являющихся цинком, исключая марганец и железо, в очищенном продукте 125 выщелачивания находится в диапазоне 0,5 мг/л 2 мг/л. Предпочтительно, в очищенном продукте 125 выщелачивания концентрация ионов марганца находится в диапазоне 10 мг/л - 2000 мг/л, более предпочтительно в диапазоне 20 мг/л - 1500 мг/л. Предпочтительно, в очищенном продукте 125 выщелачивания концентрация ионов железа находится в диапазоне 1 мг/л 50 мг/л.

Согласно варианту осуществления, представленному на фигуре 1, очищенный продукт 125 выщелачивания после отделения от металлического цементата 127, например, декантацией и/или фильтрованием, подвергают окислительной обработке в блоке 105 окисления для окисления ионов марганца в растворе и образования нерастворимого MnO2. Окисление ионов марганца проводят добавлением перманганат-ионов 129 к очищенному продукту 125 выщелачивания. Добавление перманганат-ионов 129 в блоке 105 окисления может быть реализовано в качестве альтернативы добавлению перманганат-ионов 118 в блоке 101 выщелачивания или в комбинации с добавлением перманганат-ионов 118 в блоке 101 выщелачивания.

Реакция окисления ионов марганца в растворе может протекать, например, по следующей схеме:

где х является целым числом в диапазоне 1-6.

В присутствии растворимых ионов железа в продукте выщелачивания образование MnO2 сопровождается реакцией ионов Мп04" с ионами железа с образованием нерастворимых гидроксидов железа и дополнительного Мп02, например, по следующей реакции:

где х является целым числом в диапазоне 1-6.

Стадия окисления, проводимая в блоке 105, дает двухфазный продукт реакции, содержащий нерастворимый остаток 131 и обработанный продукт 133 выщелачивания, обладающий пониженной концентрацией ионов марганца и ионов железа по сравнению с их концентрацией в поступающем продукте 125 выщелачивания.

Нерастворимый остаток 131 содержит осадившийся марганец в форме MnO2 и, необязательно, оксиды и гидроксиды железа, осадившиеся на стадии окисления. Поскольку обычно концентрация ионов железа в продукте выщелачивания, подвергнутом окислению перманганат-ионами, относительно мала по сравнению с концентрацией ионов марганца, полученный MnO2 обладает высокой степенью чистоты (равной или большей, чем 95 мас. %, и до 99 мас. %) и поэтому может повторно использоваться в качестве сырья в других промышленных процессах.

В одном варианте осуществления осадок 131, содержащий MnO2, промывают водным раствором кислоты, обладающим, например, рН в диапазоне 1,5 - 3. Эта промывка позволяет удалить все оксиды и гидроксиды железа из осадка MnO2, что повышает степень чистоты полученного MnO2.

Перманганат-ионы 129 и/или 118 предпочтительно добавляют в форме водного раствора, например, водного раствора KMnO4. В предпочтительном варианте осуществления количество добавленных ионов MnO4- регулируют таким образом, чтобы поддерживать практически постоянным значение окислительно-восстановительного потенциала обработанного продукта 133 выщелачивания, выходящего из блока 105.

Дозирование ионов MnO4- можно регулировать, например, путем непрерывного или периодического измерения окислительно-восстановительного потенциала обработанного продукта выщелачивания, выходящего из блока 105 окисления, и путем регулирования дозы окислительного реагента (вручную или автоматически), так чтобы поддерживать значение окислительно-восстановительного потенциала обработанного продукта выщелачивания в заранее заданном диапазоне (эталонном диапазоне). Эталонный диапазон может быть определен экспериментально специалистами в данной области техники для конкретной установки, в которой осуществляют способ согласно настоящему изобретению, причем на такой диапазон значений могут влиять в основном такие факторы, как состав продукта выщелачивания, температура, рН, материал, образующий электроды.

Продукт 133 выщелачивания, практически не содержащий ионов марганца и ионов железа, выходящий из блока 105 окисления, подают в блок 109 электроосаждения для извлечения цинка.

Независимо от того места процесса, в котором проводят осаждение ионов марганца и удаление осадившегося MnO2, предпочтительно, остаточная концентрация ионов марганца в продукте выщелачивания, циркулирующем в ячейке, составляет меньше 2 мг/л. Предпочтительно, остаточная концентрация ионов железа в продукте выщелачивания, циркулирующем в ячейке, составляет меньше 1 мг/л.

Установлено, что в некоторых случаях добавление перманганат-ионов не позволяет гарантировать идеальные условия по концентрации ионов Mn2+в электролитической ячейке, т.е. условие концентрации Mn2+ <2 мг/л или менее, и поэтому более высокий выход ячейки по току. Этот недостаток может проявляться и тогда, когда дозирование перманганат-ионов проводят путем поддержания постоянным окислительно-восстановительного потенциала продукта выщелачивания даже непрерывным и автоматическим образом, и тогда, когда перманганат-ионы дозируют в стехиометрическом избытке по отношению к концентрации осаждаемых ионов марганца и ионов железа.

Дозирование перманганат-ионов в стехиометрическом избытке, в принципе, обладает тем преимуществом, что осаждения этих двух примесей происходит практически полностью, без увеличения концентрации ионов марганца в продукте выщелачивания. Непрореагировавшие перманганат-ионы, в действительности, предназначены для превращения в MnO2 по реакции с аммиаком и таким образом удаляются из продукта выщелачивания в форме осадка. Однако наличие в переменных и непредсказуемых концентрациях примесей в продукте выщелачивания, которые окисляются в присутствии перманганат-ионов при одновременном медленном протекании реакции превращения перманганат-ионов в MnO2 в присутствии аммиака приводит к неполному осаждению MnO2 и, следовательно, к постоянству остаточной концентрации ионов марганца в продукте выщелачивания, что при поступлении в ячейку может неблагоприятно повлиять на процесс электроосаждения, в частности, если используют металлические аноды.

Заявитель установил, что этот недостаток можно преодолеть путем регулирования дозы перманганат-ионов так, чтобы поддерживать окислительно-восстановительный потенциал продукта выщелачивания при оптимальном значении далее в настоящем изобретении также называемом "окислительно-восстановительным потенциалом осаждения" или "Redoxppt" - соответствующем значению, при котором добавленные перманганат-ионы полностью окисляют все окисляющиеся частицы, присутствующие в продукте выщелачивания, до конкретного значения его рН, предпочтительно до конкретных значений его рН и температуры.

Окислительно-восстановительный потенциал осаждения можно определить экспериментально, либо на установке, либо в лаборатории, путем проведения серии окислительно-восстановительных титрований аликвот продукта выщелачивания, содержащего подлежащие удалению ионы марганца и/или железа, с использованием раствора перманганат-ионов в качестве титрующего реагента; аликвоты продукта выщелачивания подвергают титрованию до разных значений рН для учета возможных изменений значений этого параметра во время процесса; значение рН аликвот титруемого продукта выщелачивания можно регулировать с помощью добавок подщелачивающего реагента (например, NH4) или подкисляющего реагента (например, HCl) для достижения желательного рН.

Предпочтительно, готовят по меньшей мере два, более предпочтительно по меньшей мере три, еще более предпочтительно по меньшей мере четыре, образца с разными значениями рН. Обычно число образцов находится в диапазоне от 2 до 8. Предпочтительно, титрование этих образцов проводят при поддержании температуры образца на рабочей температуре процесса, например, 70°С.

Предпочтительно, аликвоты продукта выщелачивания подвергают титрованию до разных значений рН и температуры для учета влияния изменений обоих рабочих условий на окислительно-восстановительный потенциал осаждения.

Для этого предпочтительно готовят по меньшей мере два образца с разными значениями рН, каждый из которых титруют при по меньшей мере двух разных значениях температуры, чтобы иметь по меньшей мере четыре экспериментальных значения окислительно-восстановительного потенциала осаждения. Более предпочтительно, число приготовленных образцов равно по меньшей мере трем, еще более предпочтительно по меньшей мере четырем. Предпочтительно, каждый образец титруют при по меньшей мере трех разных температурах, предпочтительно, каждый образец титруют при по меньшей мере четырех разных температурах.

Экспериментальные значения Redoxppt получают путем определения точки перегиба на кривой титрования, т.е. точки перегиба на графике, на котором приведена зависимость значений окислительно-восстановительного потенциала раствора от объема добавленного титрующего реагента.

Экспериментальные значения окислительно-восстановительного потенциала, рН и, необязательно, температуры математически интерполируют, получая градуировочную кривую RedoxPpt=f(pH) или f(pH, Т), которая коррелирует окислительно-восстановительный потенциал осаждения с рН и, необязательно, с температурой (Т) продукта выщелачивания. Интерполяцию можно провести по известным математическим методикам, например, с помощью трехмерного полинома.

С помощью градуировочной кривой окислительно-восстановительный потенциал осаждения можно рассчитать на основе значений рН и, возможно, температуры продукта выщелачивания, измеренной во время выполнения способа. Путем периодического повторения процедуры определения значения Redoxppt можно изменить дозу перманганат-ионов для обеспечения оптимальных условий осаждения ионов марганца, таким образом исключив недостаточную относительно ионов марганца дозу перманганат-ионов, приводящую к неполному осаждению ионов марганца из раствора, или избыточную дозу, приводящую к вовлечению непреобразованных частиц марганца в MnO2 в электролизной ячейке.

Значение Redoxppt может меняться вследствие разных факторов и параметров работы установки, таких как рН, температура, состав металлургических отходов и т.п., однако обнаружено, что оптимизация значения Redoxppt на основании рН, предпочтительно рН и температуры, продукта выщелачивания достаточна для обеспечения практически полного осаждения ионов марганца.

Однако градуировочную кривую параметра Redoxppt, при необходимости или при желании, можно получить с учетом и других параметров работы установки, в дополнение к рН, таких как плотность тока, подаваемого на электроды, содержание ионов железа в продукте выщелачивания, наличие других окислительно-восстановительных пар (например, Au/Au+, Ag/Ag+) и т.п., аналогично тому, как описано выше для рН и температуры.

В общем, значение Redoxppt может меняться в широких диапазонах. В по меньшей мере одном варианте осуществления значение Redoxppt меняется в диапазоне 400-650 мВ (измеряется с помощью электрода на основе Pt относительно электрода сравнения, такого как насыщенный каломельный электрод или AgCl). Значение рН предпочтительно меняется в диапазоне 5,2-7, более предпочтительно 5,5-6,5. Температура предпочтительно меняется в диапазоне 60°С - 80°С.

Указанную выше методику управления условиями осаждения ионов марганца можно применить к добавлению перманганат-ионов независимо от того положения, в котором проводят это добавление в способе обработки металлургических отходов, например, в выщелачивающем растворе, в очищенном продукте выщелачивания или в обедненном продукте выщелачивания.

Преимущественно, указанную выше методику управления условиями осаждения ионов марганца можно реализовать в сочетании с системой непрерывного и автоматического дозирования перманганат-ионов.

В одном варианте осуществления система дозирования включает в себя: устройство для дозирования перманганат-ионов (например, насос для подачи раствора KMnO4); окислительно-восстановительный датчик для измерения окислительно-восстановительного потенциала продукта выщелачивания, обрабатываемого перманганат-ионами; датчик рН и, необязательно, датчик температуры для измерения этих двух параметров в обрабатываемом продукте выщелачивания; блок управления (например, программируемый логический блок, PLC), соединенный с датчиками для приема и обработки результатов измерения окислительно-восстановительного потенциала, рН и температуры. Блок управления также соединен с устройством дозирования для регулирования количества перманганат-ионов, дозируемого в ответ на установленное значение Redoxppt. Логический блок программируют с помощью экспериментально определенной градуировочной кривой Redoxppt=f(pH) или f(pH, Т) для расчета и периодического задания значений Redoxppt, поддерживаемых в продукте выщелачивания на основании значений рН и, необязательно, значений температуры, зарегистрированных датчиками во время процесса.

Во время процесса после дозирования перманганат-иона датчики направляют измеренные в продукте выщелачивания значения окислительно-восстановительного потенциала, рН и, необязательно, температуры в блок управления. Блок управления рассчитывает оптимальное значение Redoxppt на основе запрограммированной градуировочной кривой и устанавливает это значение в качестве заданного значения, поддерживаемого в продукте выщелачивания. Затем блок управления управляет устройством дозирования для подачи перманганат-ионов так, чтобы довести значение окислительно-восстановительного потенциала продукта выщелачивания до заданного значения Redoxppt (например, путем увеличения или уменьшения количества дозируемых перманганат-ионов). Указанный выше процесс управления периодически повторяется, возможно, непрерывно и в автоматическом режиме.

Таким образом, в одном варианте осуществления способ согласно настоящему изобретению включает:

a. дозирование перманганат-ионов в продукт выщелачивания, содержащий ионы цинка и ионы марганца;

b. измерение по меньшей мере рН, окислительно-восстановительного потенциала и, необязательно, температуры указанного продукта выщелачивания;

c. периодический расчет значения окислительно-восстановительного потенциала осаждения (Redoxppt) с помощью градуировочной кривой, которая коррелирует окислительно-восстановительный потенциал осаждения со значениями по меньшей мере рН и, необязательно, температуры продукта выщелачивания;

- изменение дозы перманганат-ионов так, чтобы довести значение окислительно-восстановительного потенциала продукта выщелачивания до рассчитанного значения окислительно-восстановительного потенциала осаждения (Redoxppt).

Блок 109 электроосаждения содержит по меньшей мере одну электролитическую ячейку (на фигуре не показана), содержащую по меньшей мере один катод и по меньшей мере один анод, погруженные в подвергаемый электролизу продукт выщелачивания.

В соответствии со схемой на фигуре 1 подвергаемый электролизу продукт 133 выщелачивания перед его подачей в электролитическую ячейку накапливают в резервуаре 107 для рециркуляции. Поток 135 продукта выщелачивания отбирают из резервуара 107 для рециркуляции и направляют в электролитическую ячейку блока 109 электроосаждения. Во время электролиза приложение к электродам разности электрических потенциалов вызывает восстановление присутствующих в продукте выщелачивания ионов цинка и образование частиц металлического цинка, которые прилипают к поверхности катода.

Выходящий из электролитической ячейки обедненный продукт 137 выщелачивания, концентрация ионов цинка в котором снижена по сравнению с их концентрацией в поступающем продукте 133 выщелачивания, повторно рециркулируют в резервуар 107 для рециркуляции, где его смешивают с продуктом 133 выщелачивания, поступающим из блока 105 окисления.

В одном варианте осуществления аликвоту 159 продукта выщелачивания, находящегося в резервуаре 107 для рециркуляции, отбирают и рециркулируют в блок 101 выщелачивания, где она обогащается ионами цинка после выщелачивания дополнительных металлургических отходов, так что способ извлечения цинка проводится непрерывно.

Когда способ извлечения металлического цинка в непрерывном режиме находится в условиях установившегося состояния:

(i) масса осаждающегося за единицу времени на катоде металлического Zn (поток 143) предпочтительно приблизительно равна разности массы ионов Zn2+, попадающей за единицу времени в резервуар 107 для рециркуляции (поток 133), и массы ионов Zn2+за единицу времени в обедненном продукте 137 выщелачивания, который рециркулируют в резервуар 107 для рециркуляции;

(ii) объемный расход рециркулируемого продукта выщелачивания в электролитическую ячейку (потоки 135, 137) предпочтительно примерно равен объемному расходу рециркулируемого продукта 159 выщелачивания в блок 101 выщелачивания (потоки 159, 119, 125, 133). Поэтому в условиях установившегося состояния концентрация ионов Zn2+в резервуаре 107 практически постоянна.

Электролиз может быть проведен в открытой ячейке согласно методам, известным специалистам в данной области техники, например, как описано в патентах US 5468354 A и US 5534131 A.

Состав электролитического раствора, который содержит ионы Cl- и NH4+, позволяет обеспечить осаждение металлического цинка на катоде и выделение газообразного хлора на аноде. Газообразный хлор, который только что образовался и который все еще адсорбирован на электроде, быстро реагирует с ионами аммония, присутствующими в растворе вокруг анода, регенерируя хлорид аммония с выделением газообразного азота. Электрохимические реакции, протекающие во время электролиза, являются указанными выше реакциями (3) - (6). Поскольку в реакции электролиза потребляется NH3, его необязательно вводят в процесс путем подачи его в электролитическую ячейку (фигура 1, стрелка 141), например, в форме водного раствора аммиака.

Цинк, о садившийся на катоде, отделяют от последнего (фигура 1, стрелка 143) и, необязательно, обрабатывают, например, путем плавления для его утилизации в форме слитков; металлический цинк также можно извлечь в форме пыли, часть которой можно использовать в качестве осадителя на стадии цементации.

В одном варианте осуществления электролитическая ячейка содержит по меньшей мере один графитовый анод.

В другом варианте осуществления электролитическая ячейка содержит по меньшей мере один активированный металлический анод. Активированные металлические аноды, применимые для целей настоящего изобретения, известны специалистам в данной области техники и имеются в продаже.

Предпочтительно, указанный выше активированный металлический анод содержит по меньшей мере одну электропроводную подложку (например, Ti, Nb, W и Та), покрытую каталитическим слоем, содержащим один или более благородных металлов и/или один или более оксидов благородного металла.

Катод может быть изготовлен из разных материалов, таких как титан, ниобий, вольфрам и тантал. Предпочтительно, катод изготовлен из титана.

Для управления концентрацией примесей в продукте выщелачивания, циркулирующем в непрерывном процессе, продукт выщелачивания, содержащийся в резервуаре 107, предпочтительно подвергают регенерирующей обработке для удаления, в частности, по меньшей мере одного из следующих компонентов: ионов кальция, ионов магния, галогенид-ионов, ионов щелочных и/или щелочноземельных металлов, воды.

Управление концентрацией этих примесей позволяет регулировать образование отложений (в частности, солей кальция и магния) на теплообменниках, использующихся в установке.

В одном варианте осуществления регенерирующая обработка продукта выщелачивания включает стадию карбонизации. Для этого аликвоту 139 продукта выщелачивания, находящегося в резервуаре 107, подают в блок 111 карбонизации, в котором добавлением по меньшей мере одного осаждающего агента 145, выбранного из карбоната щелочного и/или щелочноземельного металла, гидрокарбоната щелочного и/или щелочноземельного металла и их смеси (например, Na2CO3 и/или NaHCO3), удаляют ионы кальция и ионы магния, вызывая их осаждение в форме соответствующих нерастворимых карбонатных и/или гидрокарбонатных солей (реакция 7). Образовавшийся таким образом нерастворимый осадок 147 отделяют, например, фильтрованием, от надосадочного раствора 149, который направляют в резервуар 107.

В альтернативном варианте осуществления управление концентрацией ионов кальция и ионов магния в продукте выщелачивания, циркулирующем в процессе, можно провести в блоке 101 выщелачивания добавлением анионов, способных образовать нерастворимые соли кальция и/или магния при условиях рН и температуры продукта выщелачивания.

Предпочтительно, указанные выше анионы выбраны из: сульфата, карбоната и оксалата.

Предпочтительно, анионами являются сульфат-анионы SO42-, которые можно добавить к продукту выщелачивания в блоке выщелачивания, например, в форме водного раствора серной кислоты. Анионы карбоната и оксалата можно добавить к продукту выщелачивания в блоке выщелачивания, например, в форме водного раствора оксалата натрия или карбоната натрия. Сульфат-анионы образуют осадок, содержащий сульфат кальция и сульфат магния, который удаляют вместе с нерастворимым остатком 117. Раствором серной кислоты может быть водный раствор имеющегося в продаже типа, обладающий, например, концентрацией в диапазоне 20-96 мас. %. С точки зрения состава выщелачивающего раствора на основе хлорида аммония добавление серной кислоты в количестве, необходимом для осаждения ионов кальция и ионов магния, не приводит к значительным изменениям рН раствора, находящегося в блоке 101 выщелачивания.

Следует отметить, что блок карбонизации в процессе EZINEX® в соответствии с уровнем техники также осуществляет функцию управления концентрацией ионов Mn2+ в продукте выщелачивания, циркулирующем в процессе. Поскольку способ согласно настоящему изобретению предусматривает практически полное удаление растворимых ионов марганца из продукта выщелачивания путем окисления перманганат-ионами, когда управление концентрацией ионов кальция и ионов магния проводят путем их осаждения в блоке выщелачивания, можно исключить блок карбонизации, таким образом уменьшив размер установки и упростив ее эксплуатацию.

В одном варианте осуществления регенерирующая обработка включает стадию термической обработки продукта выщелачивания. Для этой цели аликвоту 155 раствора, находящегося в резервуаре 107, подают в блок 113 выпаривания, где часть избыточной воды, накопившейся во время процесса (вода для разбавления реагентов, вода для промывки остатков после фильтрования), удаляют с помощью термической обработки. Удаленную воду отводят в форме потока пара 151. Выпаривание воды может вызвать осаждение галогенидных солей щелочных и/или щелочноземельных металлов (например, NaCl и KCl), которые отделяют (стрелка 153) от надосадочного раствора седиментацией и/или фильтрованием. Надосадочный раствор 157, содержащий концентрированный продукт выщелачивания, направляют в резервуар 107.

Приведенный ниже экспериментальный пример представлен для дополнительной иллюстрации признаков и преимуществ настоящего изобретения.

ПРИМЕР 1

Эффективность описанного здесь способа испытана на пилотной установке, реализованной по схеме на фигуре 1. Производительность пилотной установки при отсутствии блока окисления составляла примерно 8 кг/ч металлического цинка.

Испытание проводили путем циркуляции продукта выщелачивания в установке с расходом примерно 600 л/ч.

Блок окисления включал в себя резервуар, содержащий водный раствор KMnO4 (40 г/л) и насос для отбора раствора из указанного выше резервуара и его смешивания с продуктом выщелачивания, циркулирующим внутри блока окисления. Блок окисления также включал в себя фильтр-пресс для отделения твердого дисперсного Мп02, образовавшегося после добавления KMnO4.

Расход подачи раствора KMnO4 в продукт выщелачивания регулировали так, чтобы поддерживать постоянным окислительно-восстановительный потенциал последнего. Расход перекачки регулировали автоматически с помощью устройства управления насосом на основании окислительно-восстановительного потенциала продукта выщелачивания, выходящего из блока окисления. Устройство управления насосом было выполнено с возможностью активации и регулировки расхода KMnO4 на основании значения окислительно-восстановительного потенциала, измеренного для продукта выщелачивания, выходящего из блока окисления, так чтобы поддерживать его на значении 300 мВ (электрод измерения на основе Pt; насыщенный каломельный электрод сравнения).

Продукт выщелачивания, поступающий в блок окисления, содержал 357 мг/л ионов марганца и 6 мг/л растворенных ионов железа. Во время испытания средний расход подачи KMnO4 составил примерно 10,5 л/ч. Длительность испытания составляла 2 часа.

1320,5 г дисперсного вещества извлекли из блока окисления путем фильтрования под давлением. Дисперсное вещество после промывки водой и сушки обладало массой 1139,6 г. После сушки высушенное дисперсное вещество содержало 62,3 мас. % марганца, что эквивалентно 98,6% Мп02, и 0,91% оксидов/гидроксидов железа. Отфильтрованный продукт выщелачивания, поступающий в блок электролиза, обладал общим содержанием растворенных ионов марганца и ионов железа, меньшим 1 мг/л. Осмотр не обнаружил значительного присутствия дисперсного вещества в ячейке во время электролиза.

Блок электролиза включал в себя две соединенные параллельно электролитические ячейки, каждая из которых содержала 5 титановых катодов (каждый обладал рабочей поверхностью площадью 1 м2) и 6 графитовых анодов.

После 2 часов электролиза, проведенного при плотности тока 350 А/м2, на катодах был извлечен осадок металлического цинка полной массой 16,76 кг (выход по току 98,2%) со степенью чистоты, равной 99,992%.

Выход по току, т.е. отношение количества осадившегося цинка к количеству цинка, теоретически осаждаемому в соответствии с законом Фарадея, перешел от среднего значения 94% - 95% (при максимальном значении 96%) для способа, проводимого при отсутствии блока окисления, к значению, стабильно большему или равному 98%, в присутствии блока окисления согласно настоящему изобретению.

ПРИМЕР 2

Испытание, описанное в примере 1, повторяли при регулировании расхода подачи раствора KMnO4 в продукт выщелачивания так, чтобы постоянно поддерживать окислительно-восстановительный потенциал при оптимальном значении Redoxppt, определенном на основании значений рН и Т продукта выщелачивания. Для этой цели построили градуировочную кривую титрованием 3 аликвот продукта выщелачивания раствором KMnO4- (3,16 г/л), каждую при рН=5,2, 6,0 и 7,0 и температуре = 60°С, 70°С и 80°С.

В следующей таблице приведены экспериментальные значения Redoxppt (в конечных точках титрования), полученные для каждого образца.

Экспериментальные значения Redoxppt математически интерполировали с помощью полинома, получив градуировочную кривую Redoxppt=f(pH, Т), по которой программировали блок управления насосом. Проводя дозирование перманганат-ионов с помощью непрерывного регулирования значения окислительно-восстановительного потенциала продукта выщелачивания на значении Redoxppt, оказалось возможным подавать в электролизную ячейку продукт выщелачивания, содержавший Мп с концентрацией около 0,2 мг/л. При этих условиях цинк электроосаждался с выходом по току, равным 99,2%. Кроме того, раствор для электролиза не проявлял следов пыли, оставаясь идеально прозрачным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2412264C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ И ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ, УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111270C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХАЛЬКОПИРИТА | 1997 |

|

RU2180360C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ, ПОЧВ, ГРУНТОВ | 2006 |

|

RU2313148C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЗОЛОТО И СЕРЕБРО, ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1999 |

|

RU2146763C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА МАРГАНЦЕВОЦИНКОВОЙ СИСТЕМЫ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ | 2010 |

|

RU2431690C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

Изобретение относится к способу извлечения металлического цинка из твердых металлургических отходов, содержащих цинк и марганец. Твердые металлургические отходы приводят в контакт с водным выщелачивающим раствором, содержащим хлорид-ионы и ионы аммония, с получением по меньшей мере одного продукта выщелачивания, содержащего ионы цинка и ионы марганца, и по меньшей мере одного нерастворимого твердого остатка. Продукт выщелачивания цементируют добавлением металлического цинка в качестве осадителя для удаления по меньшей мере одного металла, не являющегося цинком, и марганца, возможно присутствующего в указанном продукте выщелачивания в форме ионов, и получения очищенного продукта выщелачивания. До стадии электролиза проводят стадию осаждения ионов марганца путем окисления перманганат-ионами и последующего отделения осадка, содержащего MnO2. Очищенный продукт выщелачивания подвергают электролизу в электролитической ячейке, содержащей по меньшей мере один катод и по меньшей мере один анод, погруженные в указанный очищенный продукт выщелачивания, для осаждения металлического цинка на указанном катоде и получения по меньшей мере одного обедненного продукта выщелачивания. Способ обеспечивает получение цинка высокой чистоты. 17 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ извлечения металлического цинка из твердых металлургических отходов, содержащих цинк и марганец, включающий стадии:

(a) приведение указанных твердых металлургических отходов в контакт с водным выщелачивающим раствором, содержащим хлорид-ионы и ионы аммония, с получением по меньшей мере одного продукта выщелачивания, содержащего ионы цинка и ионы марганца, и по меньшей мере одного нерастворимого твердого остатка,

(b) цементация указанного продукта выщелачивания добавлением металлического цинка в качестве осадителя для удаления по меньшей мере одного металла, не являющегося цинком, и марганца, возможно присутствующего в указанном продукте выщелачивания в форме ионов, и получение очищенного продукта выщелачивания,

(c) подвергание указанного очищенного продукта выщелачивания электролизу в электролитической ячейке, содержащей по меньшей мере один катод и по меньшей мере один анод, погруженные в указанный очищенный продукт выщелачивания, для осаждения металлического цинка на указанном катоде и получения по меньшей мере одного обедненного продукта выщелачивания,

причем указанный способ включает до указанного электролиза стадию осаждения ионов марганца путем окисления перманганат-ионами и последующего отделения осадка, содержащего MnO2.

2. Способ по п. 1, в котором указанную стадию осаждения ионов марганца проводят после указанной стадии (b) цементации и до указанной стадии (с) электролиза.

3. Способ по любому из пп. 1, 2, в котором указанную стадию осаждения ионов марганца проводят на указанной стадии (а) добавлением указанных перманганат-ионов к указанному выщелачивающему раствору.

4. Способ по любому из пп. 1-3, в котором по меньшей мере одну часть указанного обедненного продукта выщелачивания, выходящего с указанной стадии (с), рециркулируют в качестве выщелачивающего раствора на указанную стадию (а).

5. Способ по п. 4, в котором указанную стадию осаждения ионов марганца проводят для указанной части обедненного продукта выщелачивания, рециркулированной в качестве выщелачивающего раствора на указанную стадию (а), после указанной стадии (с) электролиза и до указанной стадии (а) выщелачивания.

6. Способ по любому из пп. 1-5, в котором указанные перманганат-ионы находятся в форме водного раствора, предпочтительно водного раствора KMnO4.

7. Способ по любому из пп. 1-6, в котором добавляемое на указанной стадии осаждения количество перманганат-ионов регулируют непрерывно или периодически так, чтобы поддерживать значение окислительно-восстановительного потенциала продукта выщелачивания, выходящего с указанной стадии осаждения ионов марганца, в диапазоне эталонных значений.

8. Способ по любому из пп. 1-7, в котором указанный осадок, содержащий MnO2, содержит по меньшей мере один оксид железа.

9. Способ по любому из пп. 1-8, в котором указанный осадок, содержащий по меньшей мере MnO2, промывают водным раствором кислоты, обладающим рН в диапазоне 1,5-3.

10. Способ по любому из пп. 1-9, в котором указанный выщелачивающий раствор обладает рН в диапазоне 5-9, предпочтительно в диапазоне 5,2-7,5, более предпочтительно в диапазоне 6-7.

11. Способ по п. 4, в котором указанный обедненный продукт выщелачивания подают на указанную стадию (а) выщелачивания после его обработки для по меньшей мере частичного удаления по меньшей мере одного из следующих компонентов: ионов кальция, ионов магния, галогенид-ионов, ионов щелочных и/или щелочноземельных металлов, воды.

12. Способ по любому из пп. 1-11, в котором указанный выщелачивающий раствор на указанной стадии (а) содержит анионы, способные образовать нерастворимые соли кальция и/или магния, причем указанные анионы предпочтительно выбраны из: сульфата, карбоната и оксалата.

13. Способ по любому из пп. 1-12, в котором указанный по меньшей мере один анод представляет собой активированный металлический анод.

14. Способ по любому из пп. 1-12, в котором указанный по меньшей мере один анод представляет собой графитовый анод.

15. Способ по любому из пп. 1-14, в котором указанную стадию (b) цементации проводят непрерывно в по меньшей мере одном ротационном реакторе.

16. Способ по любому из пп. 1-15, в котором: указанная стадия осаждения ионов марганца включает:

(i) дозирование перманганат-ионов в указанный продукт выщелачивания, содержащий ионы цинка и ионы марганца,

(ii) измерение по меньшей мере рН, окислительно-восстановительного потенциала и, необязательно, температуры указанного продукта выщелачивания,

(iii) периодический расчет значения окислительно-восстановительного потенциала осаждения с помощью градуировочной кривой, которая коррелирует окислительно-восстановительный потенциал осаждения с по меньшей мере значениями рН и, необязательно, температуры продукта выщелачивания,

(iv) изменение дозы указанных перманганат-ионов так, чтобы довести значение окислительно-восстановительного потенциала продукта выщелачивания до рассчитанного значения окислительно-восстановительного потенциала осаждения.

17. Способ по п. 16, в котором указанную градуировочную кривую получают путем окислительно-восстановительного титрования продукта выщелачивания при двух или более разных значениях рН и двух или более разных значениях температуры.

18. Способ по п. 16, в котором указанный по меньшей мере один анод представляет собой активированный металлический анод.

| RAMACHANDRA RAO S et al | |||

| "Metallurgical Slags, Dust and Fumes", Resource Recovery and Recycling from Metallurgical Wastes IN: Waste Management Series, Vol | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| CN 103359775 A, 23.10.2013 | |||

| EP 3587603 A1, 01.01.2020 | |||

| Стенд для сборки | 1975 |

|

SU551155A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| WO 9608585 A1, 21.03.1996. | |||

Авторы

Даты

2024-11-18—Публикация

2021-02-10—Подача