Изобретение относится к способам нанесения покрытия, преимущественно жидкости или других текучих веществ, на поверхность стенок, разделяющих смежные контуры теплообменника, и может быть использовано, например, для обновления изношенных или изъязвленных трубок теплообменника, их антикоррозионной защиты, защиты от отложений и накипи внутренней и наружной поверхностей трубок, в том числе для заделки коррозионных язв и каверн.

Известен способ окраски внутренних поверхностей труб (RU №2138340, 1999), заключающийся в том, что материал покрытия прокачивают при помощи сжатого воздуха в обоих направлениях нужное количество раз для осуществления полного процесса покрытия.

Недостатком данного способа является неравномерность нанесения материала покрытия при изменении скорости сжатого воздуха, зависящая от диаметра, длины трубы и шероховатости поверхности.

Известна система и способ покрытия труб (RU №2343999, 2009), позволяющие наносить покрытие на внутренние поверхности для обновления изношенных или изъязвленных труб с целью увеличения их срока службы и улучшения функционирования. Система содержит механические устройства для доставки и нанесения полимерного покрытия. Данный способ основан на помещении материала покрытия в трубу и размещении внутритрубного устройства в трубе таким образом, чтобы проталкивать материал покрытия через трубу. Внутритрубное устройство передвигают вдоль трубы для нанесения материала покрытия с образованием покрытия.

Недостатками и ограничениями применения данной системы и способа покрытия труб являются:

необходимость разбора теплообменника для обеспечения доступа к каждой трубке;

необходимость изготовления внутритрубных устройств соответствующих диаметров для каждого типоразмера теплообменных трубок;

невозможность нанесения данным способом покрытия на наружные поверхности трубок;

высокая трудоемкость, связанная с последовательной обработкой трубок.

Наиболее близким по достигаемому техническому результату и имеющим назначение, совпадающее с назначением предлагаемого способа, (прототипом), является способ защиты от коррозии и отложений накипи и восстановления трубок теплообменного оборудования и устройство для осуществления этого способа (RU №2186633, 2002), основанный на поступательном перемещении по внутренней поверхности трубки устройства, содержащего избыточный объем полимерного материала, и последующего его отверждения, в течение не менее 1,5 суток при температуре 20-25°С или в течение 1-2 ч при температуре 50-100°С.

Недостатками данного способа и устройства являются: необходимость разбора теплообменника и проведения многократных манипуляций для обработки полимерным компаундом отдельно каждой трубки трубного пучка, что требует значительных трудозатрат;

необходимость изготовления внутритрубных устройств соответствующих диаметров для каждого типоразмера теплообменных трубок;

неприменимость для нанесения покрытия на ряд трубок с внутренним оребрением (см. Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования. Интенсификация теплообмена: монография/под общ. ред. Ю.Ф. Гортышова. -Казань: Центр инновационных технологий, 2009. - 531 с.), связанная с невозможностью перемещения внутритрубных устройств вдоль обрабатываемой трубки;

неприменимость для нанесения покрытия на внешние поверхности трубок трубного пучка теплообменника.

Задачей настоящего изобретения является создание способа, позволяющего наносить равномерное покрытие заданной толщины на внутреннюю и (или) наружную поверхность стенки, разделяющей смежные контуры теплообменников различных типоразмеров и конфигурации, предпочтительно обеспечивающего возможность покрытия поверхности теплообменных трубок с внутренним оребрением, и снижающего трудоемкость процесса за счет возможности нанесения покрытия на поверхность трубок теплообменника без осуществления его разбора и разработки дополнительных внутритрубных устройств.

Технический результат, на достижение которого направленно заявленное изобретение, заключается в защите от коррозии и восстановлении как внутренних, так и наружных поверхностей теплообменных трубок, путем нанесения защитного покрытия.

Сущность способа защиты от коррозии и восстановления поверхности теплообменника заключается в нанесении на поверхность стенки, разделяющей смежные контуры теплообменника, покрытия на основе жидких реакционноспособных олигомеров или мономеров.

Новым в заявляемом способе является то, что с целью образования покрытия в обрабатываемый контур (например, трубное пространство теплообменника), без использования специальных внутритрубных устройств, вводят жидкость или другое текучее вещество на основе жидких реакционноспособных олигомеров или мономеров способных необратимо превращаться в твердые, неплавкие, нерастворимые сетчатые полимеры (далее - отверждение), с участием специальных отвердителей и/или в результате взаимодействия реакционно-способных групп олигомеров между собой при достижении температуры отверждения полимера. В смежный контур, разделенный стенкой от контура с материалом покрытия (например, межтрубное пространство теплообменника), для инициации отверждения, путем передачи тепла через разделяющую стенку, вводят теплоноситель, с температурой равной или превышающей температуру отверждения материала покрытия. Ввиду неравномерности нагревания материала покрытия, а именно, первоначально нагреваются слои у поверхности разделяющей стенки, отверждение материала инициируется на поверхности покрываемой стенки. Поддерживают температуру теплоносителя по меньшей мере до образования пленки отвержденного материала покрытия на поверхности разделяющей стенки. При достижении необходимой толщины покрытия выводят теплоноситель из контура или понижают температуру теплоносителя ниже температуры отверждения материала покрытия, далее выводят оставшийся неотвержденный материал покрытия из контура. Для нанесения покрытия на наружные стенки трубок теплообменников материал покрытия вводят в межтрубное пространство, а теплоноситель с температурой равной или превышающей температуру отверждения материала покрытия - в трубное, тем самым обеспечивается противокоррозионная защита и восстановление наружной поверхности теплообменных трубок.

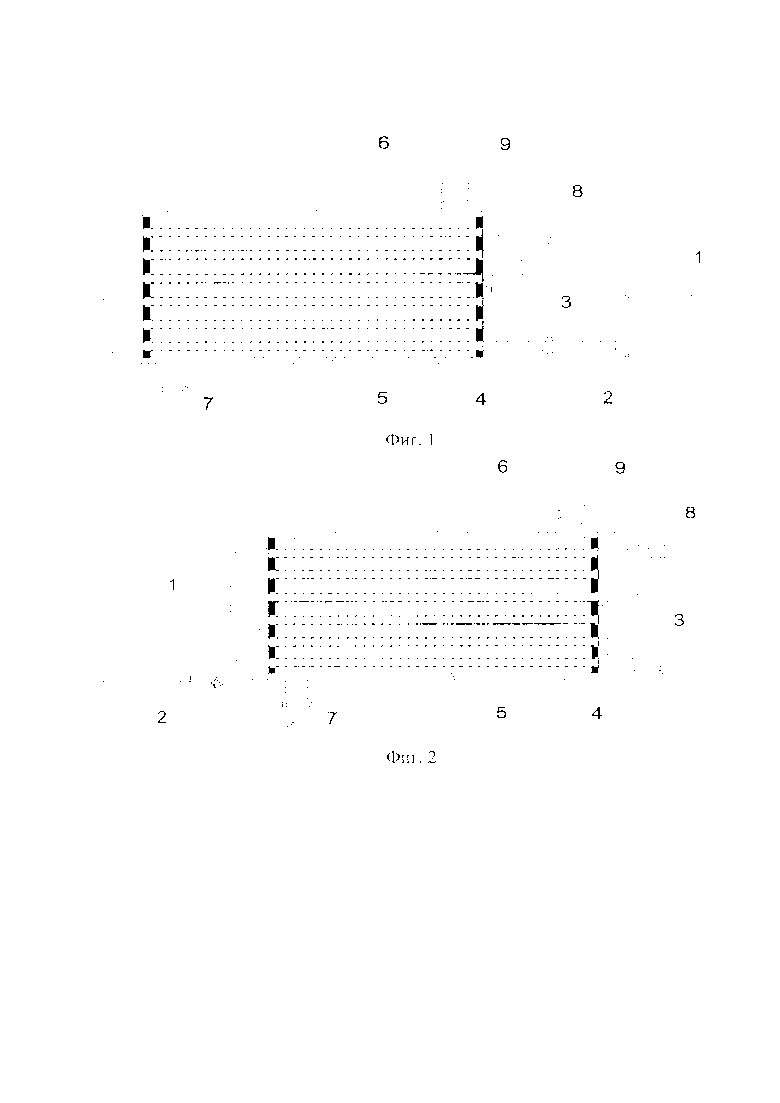

Заявленные технические решения поясняются чертежами, на которых показаны:

на фиг. 1 - Схема практической реализации способа защиты от коррозии и восстановления внутренней поверхности теплообменных трубок;

на фиг. 2 - Схема практической реализации способа защиты от коррозии и восстановления наружной поверхности теплообменных трубок.

Реализация заявленного способа защиты от коррозии и восстановления поверхностей теплообменника предлагается следующим образом.

Из емкости 1 по рукаву 2, через фланец 3 в трубное пространство теплообменника 4 подается жидкий реакционно-способный олигомер или мономер, превращающийся в неплавкий, нерастворимый сетчатый полимер при изменении температуры.

В качестве полимера может использоваться, к примеру, эпоксидная смола (ЭС) в сочетании с отвердителем на основе модифицированных алифатических аминов, в присутствии которых отверждение происходит при 20-100°С (низкомолекулярные полиамидные смолы (олигоамиды) -продукты взаимодействия димеризованных метиловых эфиров кислот растительных масел, содержащих диэтилентриамин (ДЭТА) или триэтилентриамин (ТЭТА): марки ПО-200, ПО-201. ПО-300 или Л-18, Л-19, Л-20), или ароматических аминов, предназначенных для отверждения смол при температурах от 80 до 150°С (этал-0638/2, УП-0638/2 и др.), либо в сочетании с инициаторами полимеризации и ускорителями отверждения ЭС, позволяющими создавать эпоксидные композиции с длительной жизнеспособностью на холоде и быстро отверждающиеся при 80…140°С (напимер: УП-606/2 (DMP-30) - трис (диметилами-нометил) фенол, а также замещенные имидазолы - 1-метил- и 2-этил-4-метилимидазол, Ancamine K-54 (фирма "Air Products") или Epicure 3253 (фирма "RPP"), триэтаноламинотитанат (ТЭАТ-1)).

Процесс продолжается до полного заполнения трубок 5 трубного пучка. Затем межтрубное пространство 6, через фланец 7 заполняется теплоносителем заданной температуры. В качестве теплоносителя может использоваться, к примеру, рабочая жидкость, либо горячая вода или котельный конденсат.

В результате нагрева внешних стенок трубок 5, в трубном пространстве 4 начинается процесс постепенного отверждения полимера, причем ввиду неравномерности нагревания материала покрытия, а именно, первоначально нагреваются слои у поверхности разделяющей стенки, отверждение материала инициируется на поверхности покрываемой стенки 5. Толщину покрытия регулируют изменением: температуры теплоносителя; временем выдержки полимера в трубном пространстве при заданной температуре. При достижении необходимой толщины покрытия теплоноситель сливается через фланец 7 из межтрубного пространства 6. Остатки не отвержденного полимера удаляются из трубного пространства 4 самотеком через фланец 3, а затем продувкой, через фланец 8.

При необходимости нанесения покрытия на наружную поверхность теплообменных трубок 5 межтрубное пространство теплообменника 6 заполняется полимером через фланец 7 до полного заполнения (фиг. 2). Затем трубное пространство 4, через фланец 3 заполняется теплоносителем заданной температуры. В результате нагрева внутренних стенок трубок 5, в межтрубном пространстве 6 начинается процесс отверждения полимера. Время выдержки полимера в межтрубном пространстве при заданной температуре теплоносителя выбирается с учетом необходимой толщины покрытия и времени отверждения полимера. При достижении необходимой толщины покрытия теплоноситель сливается через фланец 3 из трубного пространства 4. Остатки неотвержденного полимера удаляются из межтрубного пространства 6 самотеком через фланец 7, а затем продувкой, через фланец 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта трубных решеток теплообменных аппаратов | 2020 |

|

RU2761523C1 |

| ТЕПЛООБМЕННИК С U-ОБРАЗНЫМИ ТРУБКАМИ, СПОСОБ ТЕПЛООБМЕНА МЕЖДУ ТЕПЛОНОСИТЕЛЕМ И ХЛАДАГЕНТОМ И ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА С U-ОБРАЗНЫМИ ТРУБКАМИ | 2012 |

|

RU2599889C2 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ОБЛАДАЮЩИХ ВЫСОКОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ ВЕЩЕСТВ | 2005 |

|

RU2350876C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2743930C1 |

| СПОСОБ МОНТАЖА МОДУЛЬНОГО МНОГОХОДОВОГО ТЕПЛООБМЕННИКА | 2012 |

|

RU2500955C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395774C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО СБОРКИ | 2003 |

|

RU2238501C1 |

| Способ интенсификации теплообмена в сетевых и регенеративных теплообменных аппаратах | 2024 |

|

RU2837358C1 |

Изобретение относится к способам нанесения покрытия. Описан способ защиты от коррозии и восстановления поверхностей теплообменника, заключающийся в том, что на поверхность стенки, разделяющей смежные контуры теплообменника, наносят покрытие, в котором в контур вводят жидкость или текучее вещество при температуре ниже температуры отверждения материала покрытия, вводят в смежный контур, разделенный стенкой от контура с материалом покрытия, теплоноситель, с температурой, равной или превышающей температуру отверждения материала покрытия, поддерживают температуру теплоносителя по меньшей мере до образования пленки отвержденного материала покрытия на поверхности, разделяющей стенки, выводят теплоноситель из контура или понижают температуру теплоносителя ниже температуры отверждения материала покрытия, далее выводят неотвержденный материал покрытия из контура. Технический результат: снижение трудоемкости процесса нанесения покрытия для защиты от коррозии и восстановлении внутренних и наружных поверхностей теплообменных трубок. 2 ил.

Способ защиты от коррозии и восстановления поверхностей теплообменника, заключающийся в том, что на поверхность стенки, разделяющей смежные контуры теплообменника, наносят покрытие, отличающийся тем, что в контур вводят жидкость или текучее вещество при температуре ниже температуры отверждения материала покрытия, вводят в смежный контур, разделенный стенкой от контура с материалом покрытия, теплоноситель с температурой, равной или превышающей температуру отверждения материала покрытия, поддерживают температуру теплоносителя по меньшей мере до образования пленки отвержденного материала покрытия на поверхности, разделяющей стенки, выводят теплоноситель из контура или понижают температуру теплоносителя ниже температуры отверждения материала покрытия, далее выводят неотвержденный материал покрытия из контура.

| СПОСОБ КАДМИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU176766A1 |

| Способ защиты теплообменного аппарата от коррозии | 1990 |

|

SU1749691A1 |

| WO 2013025480 A1, 21.02.2013 | |||

| ЗАЩИЩЕННЫЕ ПОВЕРХНОСТИ СПЛАВОВ В МИКРОКАНАЛЬНЫХ УСТРОЙСТВАХ, КАТАЛИЗАТОРЫ, КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ, КАТАЛИЗАТОРЫ-ПОЛУПРОДУКТЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И МИКРОКАНАЛЬНЫХ УСТРОЙСТВ | 2005 |

|

RU2403967C2 |

Авторы

Даты

2019-07-22—Публикация

2018-05-08—Подача