Изобретение относится к способам восстановления внутренних поверхностей полых изделий, включая конструкции теплообменных аппаратов (ТА), за счет нанесения защитного покрытия, и может быть использовано для ремонта участков сопряжения трубных решеток и трубок кожухотрубных ТА.

Одной из основных причин потери работоспособности ТА является возникновение локальных деформаций теплообменных труб, вызванных развитием дефектов вальцовочных соединений трубок в трубной решетке, приводящих к разгерметизации [1]. В связи с этим актуально планирование и организация проведения мероприятий по своевременному устранению зазоров в области вальцовки трубок в трубной решетке, приводящих к потере работоспособности ТА.

Известен способ ремонта трубок в трубных решетках ТА в зоне их вальцовки [2]. Способ предусматривает предварительную обработку внутренней полости ТА дегазирующими рецептурами, снятие крышек с обеих сторон, рассверливание трубной решетки сверлильной машинкой и резцом с поперечной подачей или сверлом, наружный диаметр которого равен наружному диаметру трубки, но несколько меньше диаметра отверстия в решетке, с обеих сторон. Обрезанные концы трубок удаляют из решеток путем их сминания специальным приспособлением вручную или легким пневматическим молотком. Обрезанные трубки выталкиваются из пучка через одну из трубных решеток. На освободившееся место устанавливают другую трубку, проводят вальцовку с соблюдением всех установленных требований и норм.

Недостатком данного способа является высокая трудоемкость и продолжительность мероприятий ремонта, сложность извлечения высверленной трубки из внутренней полости ТА, необходимость производства и монтажа новых трубок взамен удаленных.

Известен способ ремонта трубок в трубных решетках в зоне их вальцовки путем выполнения довальцовки трубок с внешних сторон трубных решеток [2].

Недостатком данного способа является высокая трудоемкость мероприятий, связанных с вальцовкой всех трубок. Также после выполнения дополнительной вальцовки у исправных вальцовочных соединений возникают дополнительные напряжения, способные в дальнейшем привести к образованию дефектов и потере работоспособности.

Наиболее близким по достигаемому техническому результату и имеющим назначение, совпадающее с назначением предлагаемого способа, (прототипом), является способ защиты от коррозии и восстановления поверхности теплообменника [3], заключающийся в том, что в контур ТА вводят жидкость или другое текучее вещество при температуре ниже его температуры отверждения, вводят в смежный контур, разделенный стенкой от контура с материалом покрытия, теплоноситель, с температурой равной или превышающей температуру отверждения материала покрытия, поддерживают температуру теплоносителя по меньшей мере до образования пленки отвержденного материала покрытия на поверхности разделяющей стенки, выводят теплоноситель из контура или понижают температуру теплоносителя ниже температуры отверждения материала покрытия, далее выводят неотвержденный материал покрытия из контура.

Недостатками данного способа являются:

большой расход отверждаемого материала (компаунда): необходимо компаунда не менее, чем полный объем межтрубного пространства ТА;

неравномерность нанесения защитного покрытия между трубками и трубной решеткой: нанесение защитного покрытия происходит на трубках раньше, чем на трубной решетке, вследствие особенностей характеристик материалов и геометрии конструктивных элементов;

снижение эффективности ТА вследствие ухудшения показателей теплопроводности трубок ТА с нанесенным защитным покрытием: в зависимости от химического состава и толщины нанесенное покрытие, в большинстве случаев, обладает меньшей теплопроводностью, чем материал трубок ТА.

Задачей настоящего изобретения является создание способа, позволяющего наносить защитное покрытие на участки сопряжений трубных решеток и трубок ТА с устранением дефектов, в том числе дефектов вальцовочных соединений, при условии минимальных затрат термоотверждаемого компаунда и нанесения при этом защитного покрытия, в основном, на внутреннюю сторону трубных решеток ТА, минимизируя наличие отвержденного покрытия на трубках ТА и не снижая тем самым эффективности ТА.

Технический результат, на достижение которого направлен предлагаемый способ, заключается в устранении дефектов и ремонте участков сопряжения трубных решеток и трубок ТА.

Сущность способа ремонта трубных решеток теплообменных аппаратов заключается в том, что перед введением компаунда в межтрубное пространство ТА выполняют подъем одной из сторон теплообменного аппарата на установленный угол, рассчитанный для конкретных условий эксплуатации и особенностей конструкции ТА, вводят предварительно рассчитанное количество жидкого компаунда (в зависимости от угла подъема ТА) при температуре ниже температуры его отверждения, производят нагрев наружной стороны трубной решетки ТА до температуры, равной или превышающей температуру отверждения, поддерживают температуру нагрева по меньшей мере до образования пленки отвержденного компаунда (покрытия) на поверхности, после образования покрытия на первой решетке возвращают теплообменный аппарат в исходное положение и повторяют операции нанесения покрытия на второй трубной решетке, по окончании работ выводят неотвержденный компаунд из контура.

Сравнительный анализ показал, что предлагаемый способ отличается от наиболее близкого по технической сущности способа защиты от коррозии и восстановления поверхности теплообменника [3], в первую очередь, тем, что осуществляется подъем одной стороны ТА на установленный угол, во-вторых, проводится предварительный расчет необходимого количества жидкого компаунда, что в совокупности приводит к экономии расходных материалов и нанесению защитного покрытия, в основном, на внутреннюю сторону трубных решеток ТА при минимизации наличия отвержденного покрытия на трубках ТА.

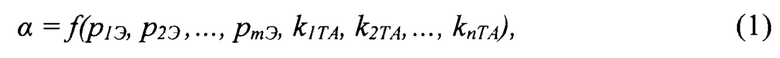

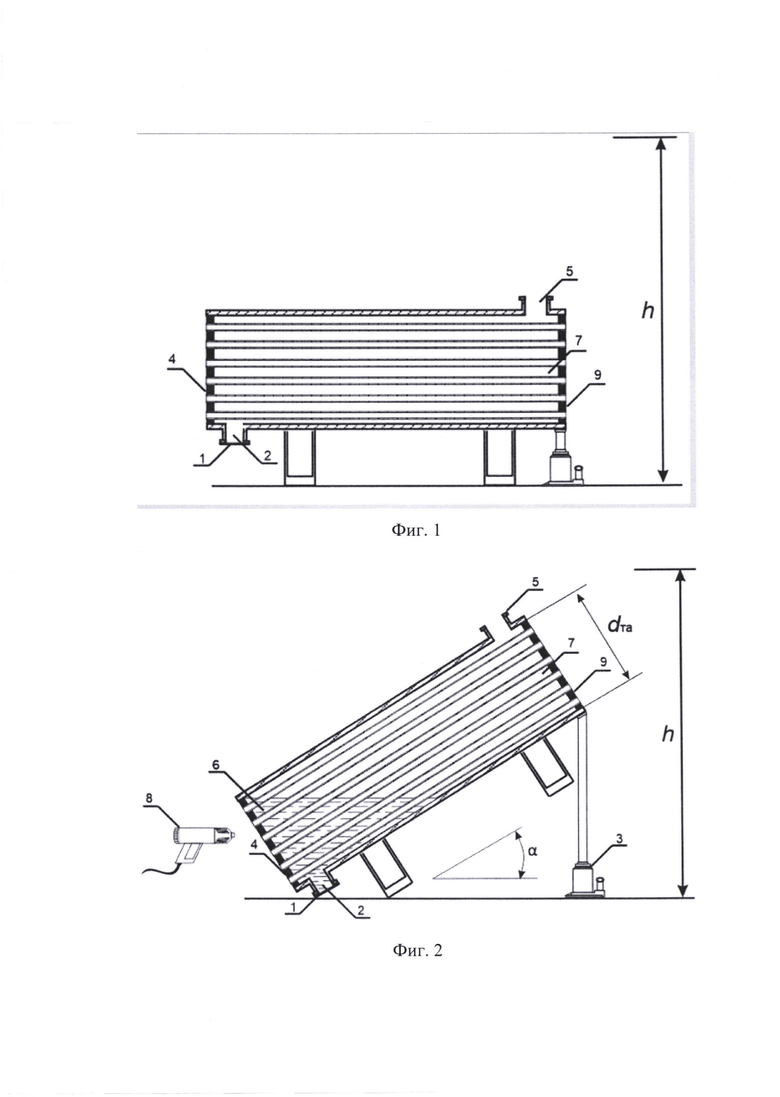

Сущность предлагаемого способа ремонта трубных решеток ТА поясняется схемами, на которых изображены:

на фиг. 1 - схема исходного положения при реализации способа ремонта трубных решеток ТА,

на фиг. 2 - схема реализации способа ремонта трубных решеток ТА при нанесении защитного покрытия на одну трубную решетку.

Способ может быть реализован следующим образом.

1. Провести подготовительные работы (отключить ТА от системы, снять крышки, демонтировать крепежные к основанию помещения элементы ТА). При помощи заглушки 1 закрыть сливной патрубок 2 межтрубного пространства ТА.

2. Приподнять из исходного положения (фиг. 1) сторону ТА, противоположную первой трубной решетке 4, на которую наносят покрытие, на предварительно рассчитанный угол α (фиг. 2), например, при помощи домкрата 3 или иного приспособления, обеспечивающего выполнение заданной функции подъема. Угол подъема зависит от ряда факторов: для условий эксплуатации (например, высота свободного пространства над ТА, размеры помещения h и т.д.); конструктивных ограничений подъема конкретного ТА (например, наличие ограничивающих подъем элементов, невозможность подъема ТА на определенный угол вследствие вероятности снижения конструкционной прочности и т.д.). Угол подъема рассчитывается исходя из условия:

где р1Э, р2Э, …, рmЭ - 1, 2, m-й параметры условий эксплуатации, ограничивающие подъем стороны ТА на угол α,

k1TA, k2TA, …, knТA - 1, 2, n-й параметры ТА, ограничивающие подъем его стороны на угол α.

3. Ввести через конструктивный элемент (например, фланцевое соединение заливного патрубка 5) жидкий компаунд 6 в межтрубное пространство 7 ТА в количестве (объем Vk), предварительно рассчитанном в зависимости от установленного угла подъема α и геометрических размеров ТА (диаметр трубной решетки dTA) при условии осуществления покрытия с внутренних сторон трубных решеток:

В качестве компаунда может использоваться жидкое термоотверждаемое вещество, которое при повышении температуры превращается в неплавкое, нерастворимое защитное покрытие, например, эпоксидная смола (ЭС) в сочетании с отвердителем на основе модифицированных алифатических аминов, в присутствии которых отверждение происходит при сравнительно низких температурах 20-100°С [3].

4. После наполнения ТА нужным объемом компаунда осуществить нагрев внешней стороны трубной решетки на значение температуры отверждения компаунда, например, термопистолетом 8 или любым другим приспособлением, обеспечивающим подачу контролируемого теплового потока, до образования с внутренней стороны трубной решетки защитного покрытия. Время нагрева определяется физико-химическими характеристиками компаунда и требуемой толщиной наносимого покрытия.

5. По истечении установленного времени нагрева вернуть ТА в исходное положение (фиг. 1).

6. Провести операции по п.п. 2, 4, 5 с целью нанесения покрытия на вторую трубную решетку 9 ТА.

7. Открыть заглушку 1 и удалить неотвержденный компаунд из межтрубного пространства через конструктивный элемент самотеком (например, фланцевое соединение 2) с последующей продувкой (например, через фланцевое соединение 5).

8. Осуществить сборку ТА, монтаж крепежных к основанию помещения элементов ТА и другие операции подготовки ТА к применению по назначению.

Предлагаемый способ позволяет решить задачу нанесения защитного покрытия на участки сопряжений трубных решеток и трубок ТА с устранением дефектов, в том числе дефектов вальцовочных соединений, в условиях минимальных затрат термоотверждаемого компаунда и нанесения при этом защитного покрытия, в основном, на внутреннюю сторону трубных решеток ТА, минимизируя наличие отвержденного покрытия на трубках ТА и не снижая тем самым эффективности ТА.

Литература

1. Спирягин, В.В. Модель потери работоспособности металлоконструкций испарителя холодильной машины / В.В. Спирягин, И.А. Меделяев, А.И. Чмыхало // Сборка в машиностроении, приборостроении. 2019. №11. С. 483-492.

2. УО 38.011.85-83 Общие технические условия на ремонт кожухотрубчатых теплообменников / Миннефтехимпром СССР, 1983, ВНИКТИнефтрехимоборудование.

3. Патент RU №2695204, 2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты от коррозии и восстановления поверхностей теплообменника | 2018 |

|

RU2695204C1 |

| Способ обнаружения утечек в кожухотрубном теплообменном аппарате | 2017 |

|

RU2670222C1 |

| Способ ремонта теплообменников | 2023 |

|

RU2806721C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195640C2 |

| Способ получения сварного соединения труб с трубными решетками | 1981 |

|

SU969486A1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195638C2 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195639C2 |

| СПОСОБ ЗАДЕЛКИ КОНЦОВ ПУЧКА ОТКРЫТОПОРИСТЫХ ТРУБОК ПРИ ИЗГОТОВЛЕНИИ БЛОЧНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2316386C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

Изобретение относится к способу ремонта трубных решеток теплообменных аппаратов, заключающемуся в том, что в межтрубное пространство теплообменного аппарата вводят компаунд при температуре ниже температуры его отверждения, осуществляют нагрев температурой, равной или превышающей температуру отверждения, поддерживают температуру нагрева по меньшей мере до образования пленки отвержденного компаунда на поверхности, выводят неотвержденный компаунд из контура, отличающийся тем, что перед введением компаунда поднимают сторону теплообменного аппарата, противоположную первой трубной решетке, на которую наносят покрытие, на установленный для конкретных условий эксплуатации и особенностей конструкции теплообменного аппарата угол; количество жидкого компаунда, вводимого в межтрубное пространство, предварительно рассчитывают в зависимости от угла подъема и минимально необходимого объема для образования покрытия с внутренних сторон трубных решеток; после образования покрытия на первой решетке возвращают теплообменный аппарат в исходное положение и повторяют операции нанесения покрытия на второй трубной решетке. Использование предлагаемого способа позволяет устранить дефекты в ремонте участков сопряжения трубных решеток и трубок теплообменных аппаратов. 2 ил.

Способ ремонта трубных решеток теплообменных аппаратов, заключающийся в том, что в межтрубное пространство теплообменного аппарата вводят компаунд при температуре ниже температуры его отверждения, осуществляют нагрев температурой, равной или превышающей температуру отверждения, поддерживают температуру нагрева по меньшей мере до образования пленки отвержденного компаунда на поверхности, выводят неотвержденный компаунд из контура, отличающийся тем, что перед введением компаунда поднимают сторону теплообменного аппарата, противоположную первой трубной решетке, на которую наносят покрытие, на установленный для конкретных условий эксплуатации и особенностей конструкции теплообменного аппарата угол; количество жидкого компаунда, вводимого в межтрубное пространство, предварительно рассчитывают в зависимости от угла подъема и минимально необходимого объема для образования покрытия с внутренних сторон трубных решеток; после образования покрытия на первой решетке возвращают теплообменный аппарат в исходное положение и повторяют операции нанесения покрытия на второй трубной решетке.

| Способ защиты от коррозии и восстановления поверхностей теплообменника | 2018 |

|

RU2695204C1 |

| ЭМАЛИРОВАНИЕ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | |||

| ПОД ОБЩЕЙ РЕДАКЦИЕЙ В.В | |||

| ВАРГИНА | |||

| Л.: МАШИНОСТРОЕНИЕ, 1972, 496 с | |||

| WO 2008088217 A2, 24.07.2008 | |||

| Способ защиты теплообменного аппарата от коррозии | 1990 |

|

SU1749691A1 |

| CN 101378843 B, 27.03.2013 | |||

| US 7377039 B2, 27.05.2008. | |||

Авторы

Даты

2021-12-09—Публикация

2020-12-25—Подача