Предлагаемое изобретение относится к переработке каменных, бурых углей или углеродсодержащих отходов, отходов нефтепереработки, органических отходов сельскохозяйственной деятельности, хозяйственно-бытовых органических отходов и может быть использовано для производства энергетического и моторного топлива, топливных смесей специального назначения, концентратов полиметаллов, тепловой энергии, стройматериалов, чистой воды и т.д.

Известен способ термической переработки низкосортных твердых топлив (патент на изобретение РФ 2320699, МПК С22В 11/00, опубл. 27.06.2005), включающий измельчение, сушку, пиролиз совместно с углеводородными отходами с получением парогазовой смеси и твердого углеродного остатка, очистку и конденсацию парогазовой смеси с получением ценных жидких и газообразных продуктов, сжиганием твердого углеродного остатка. В качестве углеводородных отходов в известном способе используют жидкие углеводороды, битумы, гудроны и нефтяные отходы, которые добавляют на стадию пиролиза в реактор.

Способ по патенту РФ №2320699 позволяет увеличить выход малосернистых углеводородных, в том числе моторных топлив.

Недостатком способа по патенту РФ №2320699 является ограниченная область применения, не позволяющая осуществлять переработку органических отходов, например отходов сельхозпроизводства. Кроме того, данный способ технологически сложен и требует больших энергетических затрат.

Известен также способ переработки жидких органических веществ (патент РФ №2227153, МПК С10В 53/00, опубл. 20.04.2004), заключающийся в подаче в активную зону органических веществ и термохимической переработке органического вещества без доступа кислорода с последующей конденсацией продуктов термохимической переработки в жидкое топливо. Термохимическую переработку органического вещества осуществляют при температуре 350-700°C путем создания в потоке жидкости кольцевого плазменного разряда реактивной плазмы мощностью 0,05-0,5 кВт·ч на 1 кг перерабатываемой органической жидкости. При этом вещество раскручивают в центрифуге, создавая интенсивный турбулентный поток, и в объеме вращающегося потока формируют кольцевой реактивный плазменный разряд. Известный способ позволяет увеличить скорость переработки жидкого органического вещества и обеспечить выход газообразного и жидкого топлива из органического вещества до 95%, а также снизить энергозатраты на 1 кг получаемого газообразного и жидкого топлива.

Недостатком способа по патенту РФ №2227153 также является ограниченная область применения, не позволяющая осуществлять переработку твердых органических веществ и топлив.

Наиболее близким по технической сущности к предлагаемому является способ переработки органических отходов (патент на изобретение РФ №2408649, МПК С01В 53/00, опубл. 10.01.2011). Способ по патенту РФ №2408649 позволяет перерабатывать бытовые, сельскохозяйственные и промышленные жидкие и твердые органические отходы. Для этого органические отходы измельчают, в размельченную массу добавляют воду и перемешивают так, чтобы концентрация воды в образовавшейся пульпе находилась в пределах 30-99%. Затем образовавшуюся пульпу подают в термохимический реактор для осуществления пиролиза органических отходов с образованием твердой фракции, воды и газовой фракции. Газовую фракцию отделяют от жидкой фазы и направляют в камеру сгорания или на химическую переработку в синтетическое топливо. Из жидкой фазы извлекают полезные продукты, а затем возвращают ее в технологический цикл на этап добавления воды.

Данный способ позволяет перерабатывать как твердые, так и жидкие органические отходы.

Недостатком способа по патенту РФ №2408649 является невозможность переработки твердых угольных топлив и их отходов, высокая энергоемкость и низкая производительность, поскольку для пиролизных и газогенераторных технологий требуются предварительная сушка сырья, а при использовании термохимического реактора необходимо создание высокого давления и температуры, что усложняет аппаратурное оформление и делает технологический процесс периодическим, уменьшая тем самым его производительность.

Техническая задача, решаемая предлагаемым изобретением, заключается в расширении области применения при снижении затрат и повышении эффективности производства.

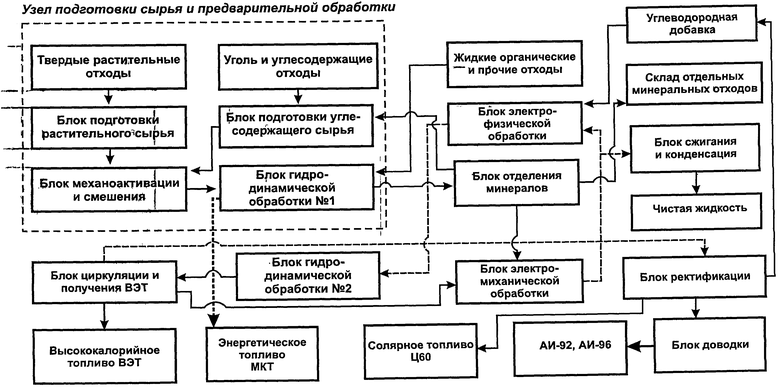

Поставленная задача решается тем, что способ переработки углеродсодержащего (например, каменный или бурый угли, или углесодержащие отходы, или углеродсодержащие отходы от обогащения антрацитовых углей) и углеводородсодержащего сырья (например, продукты, производимые из нефти - бензин, керосин, масла, битумы, мазут, бензин, керосин, солярка; или растительные отходы т.д.), как и прототип, включает измельчение сырья, добавление жидкости, перемешивание, нагревание, отделение жидкой фракции от твердой фракции, извлечение полезного компонента из жидкой фракции, возвращение жидкой фракции в технологический процесс на этап добавления жидкости. В отличие от прототипа измельчение углеводородсодержащего и углеродсодержащего сырья осуществляют раздельно, причем измельчение углеродсодержащего сырья осуществляют одновременно с механоактивацией до размеров не более 10 микрон. После измельчения к углеродсодержащему и углеводородсодержащему сырью и жидкости добавляют углеводородные добавки (то есть какое-то углеводородсодержащее сырье в заданном количестве), перемешивают и осуществляют гидродинамическую обработку и нагревание за счет гидродинамической обработки. Затем отделяют из полученной смеси энергетическое топливо, а оставшуюся жидкую часть разделяют на жидкую фракцию и твердую фракцию с разделением твердой фракции на зольный остаток и углеродсодержащую массу. Углеродсодержащую массу возвращают в технологический процесс на этап измельчения, из жидкой фракции отделяют высококалорийное топливо, а оставшуюся жидкую фракцию подвергают повторной гидродинамической, электрофизической и электрохимической обработке. Затем часть жидкой фракции возвращают в технологический процесс на этап добавления жидкости, а оставшуюся часть подвергают ректификации для разделения на солярное топливо, полезный компонент, углеродсодержащую массу и жидкую фракцию. Затем жидкую фракцию возвращают в технологический процесс на этап добавления жидкости, а углеродсодержащую массу - в начало технологического процесса, далее технологический цикл повторяют.

Раздельное измельчение углеводородсодержащего и углеродсодержащего сырья обеспечивает эффективную начальную обработку сырья при оптимальных энергозатратах.

Перемешивание углеродсодержащего, углеводородсодержащего сырья, жидкости и углеводородных добавок с последующей гидродинамической обработкой и нагревание за счет гидродинамической обработки позволят снизить затраты на производство и повысить его эффективность, поскольку из технологического процесса фактически исключается отдельная операция нагревания.

Отделение из полученной смеси энергетического топлива, разделение оставшейся жидкой части на жидкую фракцию и твердую фракцию с разделением твердой фракции на зольный остаток и углеродсодержащую массу позволяют выделить начальный полезный продукт и обеспечить наиболее эффективную дальнейшую переработку каждой фракции с учетом ее особенностей.

Возвращение оставшейся углеродсодержащей массы в технологический процесс на этап измельчения обеспечит наиболее полное извлечение из нее полезных компонентов.

Отделение из жидкой фракции высококалорийного топлива и повторная гидродинамическая, электрофизическая и электрохимическая обработка оставшейся жидкой фракции позволят выделить полезный продукт, полученный на данной стадии технологического цикла, и обеспечить экономичную обработку оставшегося сырья.

Возвращение части жидкой фракции в технологический процесс на этап добавления жидкости позволит снизить затраты на производство, поскольку для дальнейшей обработки сырья не потребуется добавление воды, а используются фактически отходы одного из этапов технологического цикла.

Ректификация оставшейся части для разделения на солярное топливо, полезный компонент, углеродсодержащую массу и жидкую фракцию позволят выделить полезный продукт, полученный на данной стадии технологического цикла, и обеспечить экономичную обработку оставшегося сырья. Из полезного компонента, полученного на данном этапе технологического процесса, после доводки получают автомобильное топливо.

Возвращение жидкой фракции в технологический процесс на этап добавления жидкости, а углеродсодержащей массы - в начало технологического процесса также позволят снизить затраты на осуществление предлагаемого способа и обеспечить наиболее полное извлечение полезных компонентов.

При необходимости получения в качестве полезного продукта очищенной воды целесообразно углеродсодержащую массу, полученную после разделения твердой фракции, смешивать с жидкостью и сжигать, а продукты сгорания подать на конденсатор. При этом получают очищенную воду, осуществляя при этом наиболее полное извлечение и других полезных компонентов.

Таким образом, предлагаемая совокупность отличительных признаков заявляемого способа позволит обеспечить эффективную переработку любых углеродсодержащих и углеводородсодержащих отходов без высоких энергетических затрат, за счет замены пиролизной или газогенераторной стадий обработки на гидродинамическую обработку, а также за счет того, что полупродукты или отходы одной операции являются готовым товарным продуктом, который можно исключить из переработки, или сырьем для следующей операции переработки.

Пример реализации способа.

Пример 1.

Отдельно измельчают: растительные отходы 15% вес.; органические отходы от переработки сельскохозяйственной продукции - 15% вес.; бурый уголь марки Б2 - 40% вес. механоактивируют и измельчают до размеров не более 10 микрон в дезинтеграторе, после чего все измельченные компоненты смешивают с добавлением хозфекальных стоков - 25% и отработанного автомобильного масла - 5%, перемешивают и нагревают под воздействием гидродинамической обработки до температур 20-30°C. Гидродинамическая обработка может быть проведена с помощью оборудования типа РПА, РТА-3-160/5, изготавливаемого в г. Волжск, НПО «ХИММАШ». Осуществляют электохимическую обработку, например, на оборудовании типа ЭУ-108, изготавливаемом в г. Новосибирск, завод «Трудмаш», или на оборудовании типа СЭУ-40 - СЭУ-20, изготавливаемом в г.Екатеринбург, ОАО «Уралхиммаш». Отделяют 10-15% полученной жидкой смеси как энергетическое топливо, а из оставшейся части выделяют твердую часть, которую разделяют на углеродсодержащий компонент и зольную часть в соотношении 10:1. Углеродсодержащий компонент возвращается в начало процесса производства энергетического топлива. После выделения зольной части, от жидкости отделяют 20% высококалорийного энергетического топлива, а от оставшейся части отделяют 10%, которые направляют на повторную гидродинамическую, электрофизическую и электрохимическую обработки, а 90% направляют на ректификацию, после которой получают 40% дизельного топлива и после доработки - 25% автомобильного топлива, а оставшиеся 35% кубового остатка возвращают в начало процесса в качестве углеводородной добавки.

Пример 2.

Все операции аналогичны приведенным в примере 1. Дополнительно в отобранную часть высококалорийного энергетического топлива - 20% вводят загрязненную воду в соотношении 1:1, перемешивают и сжигают, парообразные продукты сгорания подают в конденсатор и получают 95% очищенной воды от объема введения загрязненной воды.

Изобретение относится к способу переработки углеродсодержащего и углеводородсодержащего сырья, включающему измельчение сырья, добавление жидкости, перемешивание, нагревание, отделение жидкой фракции от твердой фракции, извлечение полезного компонента из жидкой фракции, возвращение жидкой фракции в технологический процесс на этап добавления жидкости. При этом измельчение углеводородсодержащего и углеродсодержащего сырья осуществляют раздельно, причем измельчение углеродсодержащего сырья осуществляют одновременно с механоактивацией до размеров не более 10 микрон, после измельчения к углеродсодержащему и углеводородсодержащему сырью и жидкости добавляют углеводородные добавки, перемешивают и осуществляют гидродинамическую обработку и нагревание за счет гидродинамической обработки, электрохимическую обработку и электрофизическую обработку, отделяют из полученной смеси энергетическое топливо, а оставшуюся жидкую часть разделяют на жидкую фракцию и твердую фракцию с разделением твердой фракции на зольный остаток и углеродсодержащую массу, углеродсодержащую массу возвращают в технологический процесс на этап измельчения, из жидкой фракции отделяют высококалорийное топливо, а оставшуюся жидкую фракцию подвергают повторной гидродинамической, электрофизической и электрохимической обработке, затем часть жидкой фракции возвращают в технологический процесс на этап добавления жидкости, а оставшуюся часть подвергают ректификации для разделения на солярное топливо, полезный компонент, углеродсодержащую массу и жидкую фракцию, затем жидкую фракцию возвращают в технологический процесс на этап добавления жидкости, а углеродсодержащую массу - в начало технологического процесса, далее технологический цикл повторяют. Настоящий способ расширяет области применения при снижении затрат и повышении эффективности производства. 1 з.п. ф-лы, 1 ил.

1. Способ переработки углеродсодержащего и углеводородсодержащего сырья, включающий измельчение сырья, добавление жидкости, перемешивание, нагревание, отделение жидкой фракции от твердой фракции, извлечение полезного компонента из жидкой фракции, возвращение жидкой фракции в технологический процесс на этап добавления жидкости, отличающийся тем, что измельчение углеводородсодержащего и углеродсодержащего сырья осуществляют раздельно, причем измельчение углеродсодержащего сырья осуществляют одновременно с механоактивацией до размеров не более 10 микрон, после измельчения к углеродсодержащему и углеводородсодержащему сырью и жидкости добавляют углеводородные добавки, перемешивают и осуществляют гидродинамическую обработку и нагревание за счет гидродинамической обработки, электрохимическую обработку и электрофизическую обработку, отделяют из полученной смеси энергетическое топливо, а оставшуюся жидкую часть разделяют на жидкую фракцию и твердую фракцию с разделением твердой фракции на зольный остаток и углеродсодержащую массу, углеродсодержащую массу возвращают в технологический процесс на этап измельчения, из жидкой фракции отделяют высококалорийное топливо, а оставшуюся жидкую фракцию подвергают повторной гидродинамической, электрофизической и электрохимической обработке, затем часть жидкой фракции возвращают в технологический процесс на этап добавления жидкости, а оставшуюся часть подвергают ректификации для разделения на солярное топливо, полезный компонент, углеродсодержащую массу и жидкую фракцию, затем жидкую фракцию возвращают в технологический процесс на этап добавления жидкости, а углеродсодержащую массу - в начало технологического процесса, далее технологический цикл повторяют.

2. Способ по п.1, отличающийся тем, что углеродсодержащую массу, полученную после разделения твердой фракции, смешивают с жидкостью и сжигают, а продукты сгорания подают на конденсатор.

| WO 2010117300 A1,14.10.2010 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ, УСТАНОВКА И ДЕСТРУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160300C2 |

| WO 1998011983 A1, 26.03.1998 | |||

| RU 2008127989 A, 20.01.2010 | |||

| Способ переработки тяжелых нефтяных остатков | 1980 |

|

SU958471A1 |

| Противогаз | 1932 |

|

SU32925A1 |

Авторы

Даты

2014-11-27—Публикация

2012-09-14—Подача