ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к бумаге для упаковки жидкостей.

УРОВЕНЬ ТЕХНИКИ

В области упаковки жидкостей картон является наиболее распространенным материалом на основе целлюлозного волокна. Однако для некоторых типов упаковок жидкостей в качестве носителя вместо картона используют бумагу.

Упаковки для жидкостей на основе бумаги распространены на развивающихся рынках, таких как Китай и Индия. Обычным изделием для упаковки жидкостей является пакет типа подушки. Бумага, используемая в качестве носителя для пакетов типа подушки, часто имеет высокую прочность относительно толщины бумаги, что считается важным в случае небрежного обращения при транспортировке, а также для предотвращения разрыва при падении пакетов. Картон обычно имеет более высокую прочность по сравнению с бумагой, но его использование невозможно из-за недостаточной гибкости (чрезмерной жесткости) в процессе складывания, в результате которого получают пакеты типа подушки. Кроме того, граммаж картона, как правило, по меньшей мере в два раза превышает граммаж бумаги, используемой для изготовления пакета типа подушки, поэтому картон не является экономически целесообразным вариантом.

Сорта бумаги, которые обычно используют для пакетов типа подушки, по соображениям прочности и чистоты, как правило, производят с использованием прочной беленой лиственной крафт-целлюлозы (NSBK), размолотой с использованием высококонсистентного размола с последующим интенсивным размолом при низкой консистенции. Кроме того, такие сорта бумаги обычно производят на многоцилиндровой машине для изготовления крафт-бумаги, которая объединена с целлюлозным заводом, что означает использование исключительно не подвергавшейся сушке целлюлозы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретатель пришел к выводу, что одним из недостатков указанных выше сортов бумаги, обычно используемых для изготовления пакетов типа подушки, является слишком высокая шероховатость поверхности печати, из-за которой некоторые требования в отношении печати не могут быть выполнены. Кроме того, изобретатель понял, что пакеты из обычных сортов бумаги нередко бывают слишком мягкими/слабыми, и с ними трудно обращаться. Например, бывает трудно открыть пакет известного уровня техники и/или вылить из него, не пролив при этом жидкость.

Для решения проблем уровня техники в настоящем изобретении предложена крафт-бумага, которая без увеличения толщины имеет более низкую шероховатость поверхности (улучшающую печатные свойства) и повышенную прочность к изгибу (уменьшающую мягкость/слабость). Основным фактором при получении крафт-бумаги в соответствии с настоящим изобретением является использование лощильного цилиндра (MG) или янки-цилиндра (YC) в процессе сушки.

Далее представлен подробный перечень вариантов реализации настоящего изобретения.

1. Крафт-бумага, граммаж которой составляет 65-85 г/м2 в соответствии с ISO 536, при этом шероховатость по Бендтсену по меньшей мере одной стороны бумаги составляет менее 300 мл/мин в соответствии с ISO 8791-2, и сопротивление изгибу бумаги согласно ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, составляет по меньшей мере 0,65 мН/мкм, предпочтительно по меньшей мере 0,72 мН/мкм, например, по меньшей мере 0,78 мН/мкм.

2. Крафт-бумага по пункту 1, подвергнутая отбеливанию.

3. Беленая крафт-бумага по пункту 2, яркость которой в соответствии с ISO 2470-1 составляет по меньшей мере 70%, например, по меньшей мере 75%, например, 75-100%.

4. Крафт-бумага по любому из предшествующих пунктов, которая содержит неорганический наполнитель, например, глину в таком количестве, что зольность крафт-бумаги составляет 1-7%, например, 2-6% согласно ISO 2144.

5. Крафт-бумага по любому из предшествующих пунктов, у которой сопротивление изгибу в машинном направлении (MD) в соответствии с ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, составляет по меньшей мере 0,90 мН/мкм.

6. Крафт-бумага по любому из предшествующих пунктов, у которой сопротивление изгибу в поперечном направлении (CD) в соответствии с ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, составляет по меньшей мере 0,50 мН/мкм.

7. Крафт-бумага по любому из предшествующих пунктов, у которой растяжимость в поперечном направлении (CD) составляет 2-5% в соответствии с ISO 1924-3.

8. Крафт-бумага по любому из предшествующих пунктов, у которой шероховатость по Бендтсену в соответствии с ISO 8791-2 по меньшей мере одной стороны бумаги составляет менее 250 мл/мин, например, менее 200 мл/мин, например, менее 150 мл/мин, например, менее 100 мл/мин, например, менее 70 мл/мин.

9. Крафт-бумага по любому из предшествующих пунктов, которая содержит по меньшей мере одну гидрофобную проклейку.

10. Крафт-бумага по пункту 9, которая содержит квасцы, и по меньшей мере одна гидрофобная проклейка содержит канифольную проклейку.

11. Крафт-бумага по любому из предшествующих пунктов, содержащая крахмал.

12. Многослойный материал, содержащий:

бумажный слой, имеющий сторону печати и обратную сторону, причем указанный бумажный слой представляет собой крафт-бумагу по любому из предшествующих пунктов; первый слой покрытия, нанесенный на сторону печати; и второй слой покрытия, нанесенный на обратную сторону.

13. Многослойный материал по пункту 12, отличающийся тем, что сопротивление изгибу многослойного материала в соответствии с ISO 2493-1, деленное на толщину многослойного материала в соответствии с ISO 534, составляет по меньшей мере 1,20 мН/мкм, предпочтительно по меньшей мере 1,30 мН/мкм.

14. Многослойный материал по любому из пунктов 12 или 13, отличающийся тем, что граммаж многослойного материала составляет 135-175 г/м2 согласно ISO 536.

15. Многослойный материал по любому из пунктов 12-14, отличающийся тем, что масса покрытия первого слоя покрытия составляет 5-25 г/м2, например, 9-18 г/м2.

16. Многослойный материал по любому из пунктов 12-15, отличающийся тем, что первый слой покрытия содержит полиэтилен или полипропилен.

17. Многослойный материал по любому из пунктов 12-16, отличающийся тем, что второй слой покрытия содержит полиэтилен или полипропилен.

18. Многослойный материал по любому из пунктов 12-17, отличающийся тем, что второй слой покрытия содержит газонепроницаемый подслой, такой как подслой из этиленвинилового спирта, полиамида или алюминия.

19. Многослойный материал по пункту 18, отличающийся тем, что газонепроницаемый подслой расположен между двумя пластиковыми подслоями, такими как два подслоя из полиэтилена или полипропилена.

20. Многослойный материал по пункту 19, отличающийся тем, что каждый из пластиковых подслоев имеет плотность покрытия 5-25 г/м2, например, 9-18 г/м2.

21. Пакет типа подушки, состоящий из многослойного материала по любому из пунктов 12-20.

22. Пакет типа подушки по пункту 21, объем которого составляет 50-1200 мл, например, 70-1000 мл, например, 100-500 мл.

23. Пакет типа подушки по пунктам 21 или 22, заполненный жидкостью.

24. Способ получения крафт-бумаги по любому из пп. 1-7, включающий:

а) обеспечение композиции хвойной крафт-целлюлозы или смеси хвойной крафт-целлюлозы и лиственной целлюлозы;

б) разбавление композиции перед напорным ящиком, а затем формование и обезвоживание бумажного полотна в сеточной части, например, части длинносеточной бумагоделательной машины, которая может быть оборудована гибридным устройством для улучшения обезвоживания;

в) влажное прессование бумажного полотна, полученного на стадии б) в прессовой части, которая предпочтительно содержит несколько зон контакта пресса;

г) предварительную сушку бумажного полотна, полученного на стадии в); и

д) дальнейшую сушку предварительно высушенного бумажного полотна, полученного на стадии г), с использованием лощильного цилиндра (MG) или янки-цилиндра (YC).

25. Способ по п. 24, дополнительно включающий стадию:

е) каландрирования высушенной бумаги, полученной на стадии д), так что сторона печати полученной бумаги имеет шероховатость по Бендтсену в соответствии с ISO 8791-2 менее 100 мл/мин, например, менее 70 мл/мин.

26. Способ по пунктам 24 или 25, отличающийся тем, что композиция, обеспеченная на стадии а), состоит из целлюлозы, не подвергавшейся сушке.

27. Способ по любому из пунктов 24-26, отличающийся тем, что хвойную крафт-целлюлозу и лиственную целлюлозу подвергают отбеливанию.

28. Способ по любому из пунктов 24-27, дополнительно включающий отбеливание небеленой целлюлозы диоксидом хлора и перекисью водорода для получения композиции, обеспеченной на стадии а).

29. Способ по любому из пунктов 24-28, в котором: хвойная целлюлоза составляет 50-100%, например, 55-70% от сухой массы композиции, обеспеченной на стадии а); и лиственная целлюлоза составляет 0-50%, например, 30-45% от сухой массы композиции, обеспеченной на стадии а).

30. Способ по любому из пунктов 24-29, отличающийся тем, что к композиции добавляют по меньшей мере одну гидрофобную проклейку, предпочтительно перед разбавлением на стадии б).

31. Способ по пункту 30, отличающийся тем, что по меньшей мере одна гидрофобная проклейка содержит канифольную проклейку и в композицию добавляют квасцы.

32. Способ по пункту 31, отличающийся тем, что общее количество канифольной проклейки, добавленной к композиции, составляет 1-8 кг/т сухого волокна, например, 3-8 кг/т сухого волокна.

33. Способ по любому из пунктов 24-32, отличающийся тем, что к композиции добавляют крахмал, предпочтительно перед разбавлением на стадии б).

34. Способ по пункту 33, отличающийся тем, что общее количество крахмала, добавленного к композиции, составляет 3-9 кг/т сухого волокна, например, 4-8 кг/т сухого волокна.

35. Способ по любому из пунктов 24-34, отличающийся тем, что к композиции добавляют неорганический наполнитель, например, глину.

36. Способ по пункту 35, отличающийся тем, что общее количество неорганического наполнителя, добавленного к композиции, составляет 10-50 кг/т сухого волокна, предпочтительно 25-45 кг/т сухого волокна.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В качестве первого аспекта настоящего изобретения предложена крафт-бумага, граммаж которой составляет 65-85 г/м2 согласно ISO 536. Предпочтительно граммаж составляет 70-85 г/м2, например, 70-80 г/м2. Обычно граммаж для применения в качестве пакета типа подушки составляет 75 г/м2.

Крафт-бумагу в соответствии с настоящим изобретением получают из композиции, содержащей по меньшей мере 50% (по сухой массе) крафт-целлюлозы. Предпочтительно композиция содержит по меньшей мере 75% (по сухой массе), например, по меньшей мере 90% (по сухой массе) крафт-целлюлозы. Крафт-бумагу в соответствии с настоящим изобретением предпочтительно получают из 100% крафт-целлюлозы. Крафт-бумага обеспечивает прочность, необходимую для применения в пакете типа подушки.

Шероховатость по Бендтсену по меньшей мере одной стороны бумаги составляет менее 300 мл/мин в соответствии с ISO 8791-2. Предпочтительно шероховатость по по Бендтсену составляет менее 250 мл/мин, например, менее 200 мл/мин. Указанная шероховатость может быть обеспечена с использованием лощильного цилиндра или янки-цилиндра, как описано ниже. В вариантах реализации первого аспекта шероховатость составляет менее 150 мл/мин, предпочтительно менее 100 мл/мин, более предпочтительно менее 70 мл/мин. Шероховатость менее 150 мл/мин может быть обеспечена путем каландрирования бумаги, как описано ниже.

Сторону бумаги, имеющую самую низкую шероховатость поверхности, обычно называют стороной печати. Сторона печати также является стороной бумаги, которая контактирует с лощильным цилиндром или янки-цилиндром.

Бумага в соответствии с первым аспектом дополнительно определяется коэффициентом, полученным путем деления сопротивления изгибу бумаги (измеренного в соответствии с ISO 2493) на толщину бумаги (измеренную в соответствии с ISO 534). Коэффициент составляет по меньшей мере 0,65 мН/мкм. Предпочтительно коэффициент составляет по меньшей мере 0,72 мН/мкм, более предпочтительно по меньшей мере 0,78 мН/мкм. Это означает, что жесткость при изгибе в соответствии с настоящим изобретением обеспечена не за счет большей толщины.

Обычно сопротивление изгибу крафт-бумаги в соответствии с первым аспектом в машинном направлении (MD) выше, чем в поперечном направлении (CD). Сопротивление изгибу (ISO 2493-1) бумаги в соответствии с первым аспектом обычно составляет 90-120 мН в машинном направлении и 50-75 мН в поперечном направлении. Чтобы учитывать сопротивление изгибу (BR) как в MD, так и в CD, сопротивление изгибу вычисляют как квадратный корень из произведения BR в MD и BR в CD  . Сопротивление изгибу бумаги в соответствии с первым аспектом обычно составляет 65-90 мН.

. Сопротивление изгибу бумаги в соответствии с первым аспектом обычно составляет 65-90 мН.

При проверке сопротивления изгибу бумаги в соответствии с настоящим изобретением согласно ISO 2493-1 используют угол изгиба 15° и длину изгиба 10 мм.

Толщина (ISO 534) бумаги в соответствии с первым аспектом обычно составляет 85-105 мкм, например 90-100 мкм.

В первом аспекте сопротивление изгибу в машинном направлении (MD) в соответствии с ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, может составлять, например, по меньшей мере 0,90 мН/мкм, например, по меньшей мере 1,00 мН/мкм. Кроме того, сопротивление изгибу в поперечном направлении (CD) бумаги в соответствии с ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, может составлять, например, по меньшей мере 0,50 мН/мкм, например, по меньшей мере 0,60 мН/мкм.

Показатель сопротивления изгибу бумаги в соответствии с первым аспектом может составлять, например, по меньшей мере 180 Нм7/кг3.

Крафт-бумага в соответствии с первым аспектом, как правило, имеет более низкую растяжимость в поперечном направлении (CD), чем крафт-бумага, полученная на многоцилиндровой машине для выработки крафт-бумаги. Например, последняя крафт-бумага обычно имеет растяжимость в CD примерно 8%, тогда как крафт-бумага в соответствии с первым аспектом может иметь растяжимость в CD 2-5%. Растяжимость предпочтительно измеряют в соответствии с ISO 1924-3.

Крафт-бумага в соответствии с первым аспектом является относительно прочной. Например, прочность на растяжение может составлять по меньшей мере 6 кН/м, например, 6-10 кН/м в машинном направлении (MD). В поперечном направлении (CD) прочность на растяжение может составлять по меньшей мере 3 кН/м, например, по меньшей мере 3,5 кН/м, например, 3,5-5,5 кН/м.

Для увеличения прочности сухой бумаги и улучшения удерживающей способности (например, мелких частиц, наполнителей и/или других химических веществ), бумага в соответствии с первым аспектом может содержать сухой упрочняющий агент, такой как крахмал. Сухой упрочняющий агент может быть, например, катионным. Примерами катионных сухих упрочняющих агентов являются катионный крахмал и катионный полиакриламид (С-РАМ). Если бумага содержит катионный упрочняющий агент, она может также содержать анионную микрочастицу, такую как диоксид кремния. Предпочтительной комбинацией является катионный крахмал и диоксид кремния.

С целью улучшения печатных свойств и сокращения расхода волокна крафт-бумага в соответствии с первым аспектом может содержать неорганический наполнитель, например, глину. Количество неорганического наполнителя может составлять 1-7 г/м2, например, 3-6 г/м2. Из этого следует, что крафт-бумага в соответствии с первым аспектом может иметь значительную зольность, например, 1-7%, предпочтительно 2-6% согласно ISO 2144. При слишком большом количестве неорганического наполнителя прочность бумаги может быть недостаточной.

Включение неорганического наполнителя, такого как глина, увеличивает непрозрачность крафт-бумаги в соответствии с первым аспектом. Например, непрозрачность крафт-бумаги в соответствии с первым аспектом согласно ISO 2471 может составлять по меньшей мере 70%, например, по меньшей мере 75%.

Крафт-бумагу в соответствии с первым аспектом предпочтительно подвергают отбеливанию. Яркость в соответствии с ISO 2470-1 может составлять по меньшей мере 70%, например, 70-100%. Предпочтительно яркость согласно ISO 2470-1 составляет по меньшей мере 75%, например, 75-100%.

Для улучшения устойчивости к проникновению через края (кромки) крафт-бумага в соответствии с первым аспектом может содержать гидрофобную проклейку.

Примерами гидрофобных проклеек являются канифоль, димер алкилкетен (AKD) и алкилянтарный ангидрид (ASA).

При добавлении к бумаге канифольной проклейки предпочтительно также добавлять квасцы.

В предпочтительном варианте реализации крафт-бумага в соответствии с первым аспектом содержит AKD, канифольную проклейку и квасцы.

Целесообразные количества AKD, канифольной проклейки и квасцов рассмотрены ниже.

В соответствии со вторым аспектом настоящего изобретения предложен многослойный материал, содержащий: бумажный слой, имеющий сторону печати и обратную сторону, причем бумажный слой представляет собой крафт-бумагу в соответствии с первым аспектом; первый слой покрытия, нанесенный на сторону печати; и второй слой покрытия, нанесенный на обратную сторону.

Многослойный материал в соответствии со вторым аспектом предназначен преимущественно для пакетов типа подушки, например, для жидкостей.

Обычно печать наносят на сторону печати, то есть первый слой покрытия наносят на сторону печати. В этом случае первый слой покрытия предпочтительно является прозрачным. Многие пластиковые покрытия, такие как полиэтиленовые или полипропиленовые покрытия (рассмотрены ниже) являются прозрачными. Альтернативно печать может быть нанесена на первый слой покрытия.

При нанесении слоев покрытия толщина и сопротивление изгибу возрастают. Для многослойного материала в соответствии со вторым аспектом коэффициент, полученный путем деления сопротивления изгибу (измеренного в соответствии с ISO 2493) на толщину (измеренную в соответствии с ISO 534), может составлять по меньшей мере 1,22 мН/мкм, предпочтительно по меньшей мере 1,30 мН/мкм.

Слои покрытия также увеличивают граммаж, который может составлять 135-175 г/м2 (измерен в соответствии с ISO 536) для многослойного материала в соответствии со вторым аспектом.

Масса покрытия первого слоя покрытия может составлять, например, 5-25 г/м2, например, 9-18 г/м2. Первый слой покрытия может содержать полиэтилен (ПЭ) или полипропилен (ПП).

Первый и/или второй слой покрытия могут содержать подслои. Например, второй слой покрытия может содержать газонепроницаемый подслой. Газонепроницаемый слой может состоять, например, из этиленвинилового спирта, полиамида или алюминия. Такой алюминиевый подслой часто называют алюминиевой фольгой, толщина которой может составлять 5-10 мкм, например, 6-8 мкм.

Газонепроницаемый подслой может быть зажат между двумя пластиковыми подслоями, такими как два подслоя из ПЭ или ПП. В таком случае второй слой покрытия содержит по меньшей мере три подслоя. Каждый из пластиковых подслоев может, например, иметь массу покрытия 5-25 г/м2, например, 9-18 г/м2.

Многослойный материал в соответствии со вторым аспектом может быть обозначен как ламинат.

В качестве третьего аспекта настоящего изобретения предложен пакет типа подушки, состоящий из многослойного материала в соответствии со вторым аспектом.

Пакет типа подушки, как правило, имеет продольный шов, склеивающий два соединенных внахлест края бумажного материала друг с другом для образования кромочного шва. В качестве альтернативы продольный шов может представлять собой сварной шов. Кроме того, пакет типа подушки обычно имеет первый край, склеенный сварным швом, соединяющим концы материала, и второй край, склеенный сварным швом, соединяющим концы материала.

Объем пакета типа подушки в соответствии с третьим аспектом обычно составляет 50-1200 мл. Предпочтительно объем составляет 70-1000 мл, например, 100-500 мл.

Пакет типа подушки в соответствии с третьим аспектом может быть заполнен жидкостью, предпочтительно жидкостью для питья.

Пакет типа подушки в соответствии с третьим аспектом обычно получают путем разматывания многослойного материала в соответствии со вторым аспектом с катушки с последующей стерилизацией материала (например, путем обработки перекисью водорода). Затем стерилизованному материалу придают форму трубы, которую заполняют жидкостью. Наконец, выполняют запаивание и разрезание на отдельные упаковки, содержащие жидкость.

В четвертом аспекте настоящего изобретения предложен способ получения крафт-бумаги в соответствии с первым аспектом.

Способ в соответствии с четвертым аспектом включает:

а) обеспечение композиции хвойной крафт-целлюлозы или смеси хвойной крафт-целлюлозы и лиственной целлюлозы;

б) разбавление композиции перед напорным ящиком, а затем формование и обезвоживание бумажного полотна в сеточной части, например, длинносеточной части бумагоделательной машины, которая может быть оборудована гибридным устройством для улучшения обезвоживания;

в) влажное прессование бумажного полотна, полученного на стадии б) в прессовой части, которая предпочтительно содержит несколько зон контакта пресса;

г) предварительную сушку бумажного полотна, полученного на стадии в); и

д) дальнейшую сушку предварительно высушенного бумажного полотна, полученного на стадии г), с использованием лощильного цилиндра (MG) или янки-цилиндра (YC).

Композиция, обеспеченная на стадии а), предпочтительно состоит из целлюлозы, не подвергавшейся сушке. Лиственная целлюлоза, которая может составлять часть композиции, предусмотренной на стадии а), предпочтительно представляет собой лиственную крафт-целлюлозу.

Целлюлозу (целлюлозы) в композиции, обеспеченной на стадии а), предпочтительно отбеливают. Способ в соответствии с четвертым аспектом может включать стадию (стадии) отбеливания целлюлозы (целлюлоз). Стадия (стадии) отбеливания может включать обработку диоксидом хлора и пероксидом водорода, в результате чего волокна не придают упакованной жидкости нежелательный вкус или запах.

В одном из вариантов реализации в соответствии с четвертым аспектом волокна композиции измельчают. Измельчение может быть осуществлено до значения Шоппер-Риглера (SR) 23-30, например, 24-28, измеренного в соответствии с ISO 5267-1. Если композиция состоит из двух целлюлоз, целлюлозы могут быть измельчены совместно или по отдельности.

В варианте реализации в соответствии с четвертым аспектом хвойная крафт-целлюлоза составляет 50-100%, например, 55-90% или 55-70% сухой массы композиции, обеспеченной на стадии а), а лиственная целлюлоза, такая как лиственная крафт-целлюлоза, составляет 0-50%, например, 10-45% или 30-45% сухой массы композиции, обеспеченной на стадии а).

В предпочтительном варианте реализации не подвергавшаяся сушке беленая хвойная крафт-целлюлоза составляет 55-70%, не подвергавшаяся сушке беленая лиственная крафт-целлюлоза составляет 30-45% сухой массы композиции, обеспеченной на стадии а).

В результате включения лиственной целлюлозы получают более гладкую сторону печати.

В покрытие можно добавлять гидрофобную проклейку, такую как канифоль, AKD и/или ASA. При добавлении канифольной проклейки предпочтительно также добавлять квасцы. Массовое отношение канифольной проклейки к квасцам может составлять от 1,5:1 до 1:1,5. Точка (точки) добавления гидрофобной проклейки и квасцов предпочтительно находится выше по потоку до разбавления на стадии б).

Общее количество канифольной проклейки, добавляемой к покрытию, может составлять, например, 1-8 кг/т сухого волокна, например, 3-8 кг/т сухого волокна.

В одном из вариантов реализации канифольную проклейку добавляют к покрытию в общем количестве 2-5 кг/т сухого волокна, a AKD добавляют к покрытию в общем количестве 0,1-1 кг/т сухого волокна, например, 0,2-0,7 кг/т сухого волокна.

Кроме того, по меньшей мере один упрочняющий агент, такой как крахмал, может быть добавлен к композиции, предпочтительно до разбавления на стадии б).

Как обсуждалось выше, сухой упрочняющий агент может быть, например, катионным, примерами катионных упрочняющих агентов являются катионный крахмал и катионный полиакриламид (С-РАМ). Если способ включает добавление катионного упрочняющего агента, он может также содержать добавление анионной микрочастицы, такой как диоксид кремния. Предпочтительно добавлять как катионный крахмал, так и диоксид кремния в композицию до разбавления на стадии б).

Общее количество крахмала, такого как катионный крахмал, добавленный к композиции, может составлять, например, 3-9 кг/т сухого волокна, например, 4-8 кг/т сухого волокна. Общее количество анионной микрочастицы может составлять, например, 0,05-0,50 кг/т сухого волокна.

К композиции может быть добавлен неорганический наполнитель, предпочтительно до разбавления на стадии б). Предпочтительным примером неорганического наполнителя является глина.

Общее количество неорганического наполнителя, добавленного к композиции, может составлять, например, 10-50 кг/т сухого волокна, предпочтительно 25-45 кг/т сухого волокна.

В вариантах реализации в соответствии с четвертым аспектом способ дополнительно включает стадию: е) каландрирования высушенной бумаги, полученной на стадии д), так что сторона печати полученной бумаги имеет шероховатость по Бендтсену в соответствии с ISO 8791-2 менее 100 мл/мин, например, менее 70 мл/мин.

Каландр, используемый для стадии е), может быть с мягким валом, жестким валом или ленточного типа.

В пятом аспекте настоящего изобретения предложен способ получения многослойного материала в соответствии со вторым аспектом, включающий следующие стадии:

i) обеспечение крафт-бумаги в соответствии с первым аспектом или получение крафт-бумаги в соответствии с четвертым аспектом; а также

ii) нанесение первого слоя покрытия на сторону печати крафт-бумаги и нанесение второго слоя покрытия на обратную сторону крафт-бумаги.

Печать на стороне печати крафт-бумаги предпочтительно выполняют между стадиями i) и ii). Альтернативно печать может быть выполнена после стадии ii).

Стадию ii) иногда называют ламинированием.

ПРИМЕР

Приготовили композицию, состоящую из 60% (по сухой массе) не подвергавшейся сушке беленой хвойной крафт-целлюлозы и 40% (по сухой массе) не подвергавшейся сушке беленой лиственной крафт-целлюлозы. Композицию измельчили при консистенции 3,5% с использованием трех рафинеров, расположенных последовательно. Энергоснабжение составляло 35 кВтч/т сухой целлюлозы в первом рафинере, 35 кВтч/т сухой целлюлозы во втором рафинере и 40 кВтч/т сухой целлюлозы в третьем рафинере. После третьего рафинера значение Шоппера-Риглера (SR) композиции составляло 26 в соответствии с ISO 5267-1.

Затем добавляли квасцы в количестве 5,5 кг/т сухого волокна и канифольный проклеиватель в количестве 5,5 кг/т сухого волокна при рН 5,5 (ISO 6588-1). Кроме того, добавляли катионный крахмал в количестве 6 кг/т вместе с 0,15 кг/т сухого волокна диоксида кремния (Eka NP 442). Химические вещества добавляли к массе высокой концентрации, то есть до разбавления композиции и, таким образом, до напорного ящика. К композиции добавляли глину (Capim СС, Imerys) в количестве 35 кг/т сухого волокна до разбавления.

Затем композицию разбавляли до напорного ящика. Бумажное полотно было сформировано и обезвожено на длинной сеточной части.

После сеточной части содержание сухого вещества в бумажном полотне повысилось от примерно 20% до примерно 35% в прессовой части. После влажного прессования в прессовой части бумагу предварительно сушили перед подачей в лощильный цилиндр для окончательной сушки. Преимущество сушки в лощильном цилиндре по сравнению с многоцилиндровой сушкой заключается в том, что сторона печати бумаги прилипает к поверхности лощильного цилиндра и таким образом удерживается во время окончательной сушки. В результате полученная бумага имеет высокую жесткость при растяжении, низкую деформацию при разрыве и более гладкую поверхность по сравнению с бумагой, полученной при неконтролируемой сушке (например, многоцилиндровой сушке).

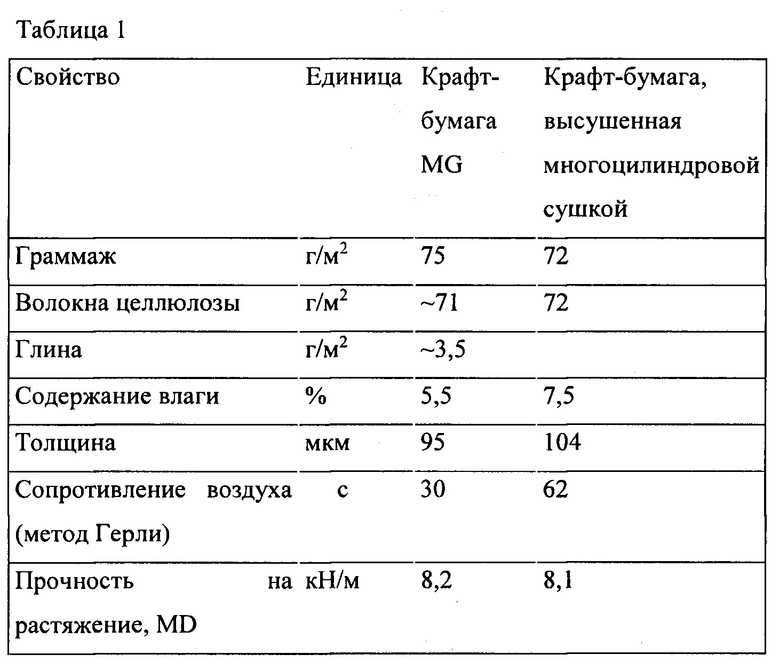

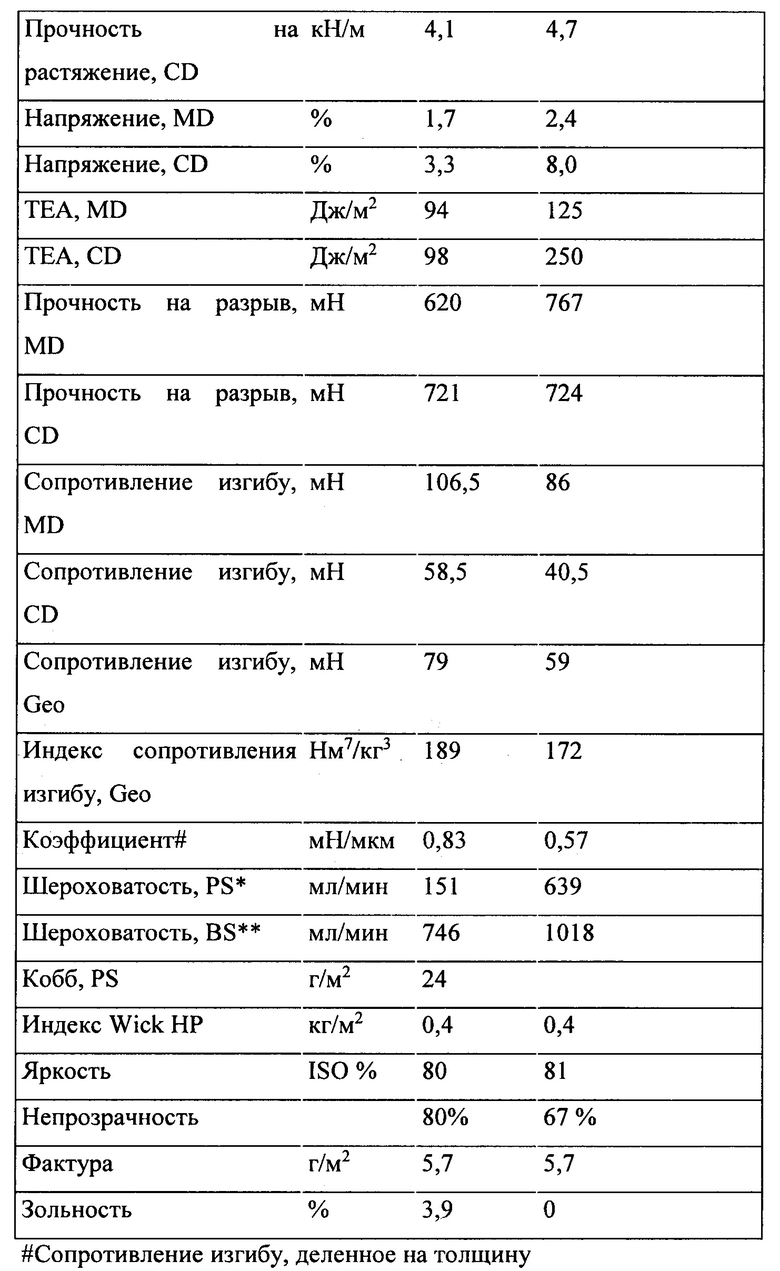

Свойства полученной бумаги («крафт-бумага MG») измеряли и сравнивали с эталонной бумагой («крафт-бумага, высушенная многоцилиндровой сушкой»), представляющей уровень техники (см. Таблицу 1).

* Сторона печати, ** Обратная сторона

Из Таблицы 1 следует, что сопротивление изгибу в MD и CD выше для крафт-бумаги MG, чем для крафт-бумаги из известного уровня техники несмотря на то, что крафт-бумага MG имеет меньшее количество волокон и тоньше известной крафт-бумаги. В Таблице 1 также показано, что значения прочности на растяжение крафт-бумаги MG являются удовлетворительными несмотря на добавление глины. Наиболее заметным различием между крафт-бумагой MG и известной крафт-бумагой является шероховатость стороны печати, которая составляет более 600 мл/мин для известной крафт-бумаги, но всего примерно 150 мл/мин для крафт-бумаги MG.

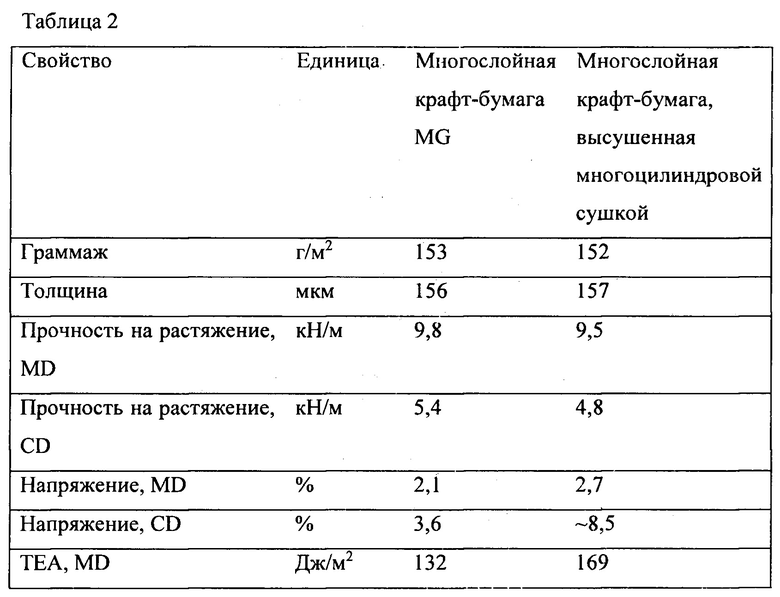

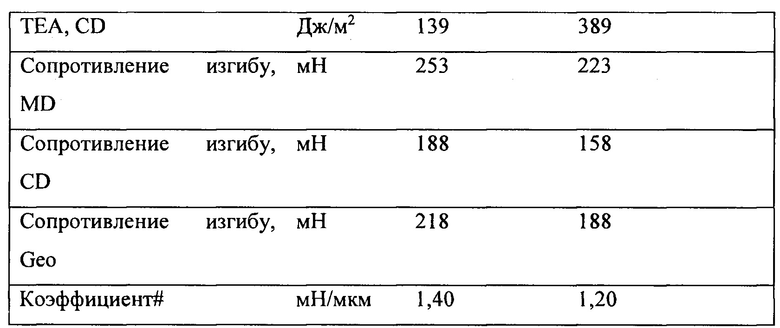

Многослойные материалы были получены путем ламинирования крафт-бумаги MG и известной крафт-бумаги соответственно, с первым покрытием на стороне печати и вторым покрытием на обратной стороне. Первое покрытие представляло собой ПЭ пленку 12 г/м2. Второе покрытие представляло собой алюминиевую фольгу, зажатую между двумя подслоями ПЭ пленки 12 г/м2.

Измерили свойства многослойных материалов (см. Таблицу 2).

# Сопротивление изгибу, деленное на толщину

Из Таблицы 2 следует, что сопротивление изгибу как в MD, так и в CD выше для многослойного материала из крафт-бумаги MG, чем для многослойного материала известного уровня техники, даже если первый материал является более тонким.

Изобретение относится к бумаге для упаковки жидкостей. Крафт-бумага, граммаж которой составляет 65-85 г/м2 в соответствии с ISO 536, при этом шероховатость по Бендтсену по меньшей мере одной стороны бумаги составляет менее 300 мл/мин в соответствии с ISO 8791-2, и сопротивление изгибу бумаги согласно ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, составляет по меньшей мере 0,65 мН/мкм, при этом сопротивление изгибу измеряют при угле изгиба 15° и длине изгиба 10 мм. Обеспечивается повышенная прочность к изгибу и более низкая шероховатость поверхности, что улучшает печатные свойства. 4 н. и 11 з.п. ф-лы, 2 табл., 1 пр.

1. Крафт-бумага, граммаж которой составляет 65-85 г/м2 в соответствии с ISO 536, при этом шероховатость по Бендтсену по меньшей мере одной стороны бумаги составляет менее 300 мл/мин в соответствии с ISO 8791-2, и сопротивление изгибу бумаги согласно ISO 2493-1, деленное на толщину бумаги в соответствии с ISO 534, составляет по меньшей мере 0,65 мН/мкм, предпочтительно по меньшей мере 0,72 мН/мкм, например, по меньшей мере 0,78 мН/мкм, при этом сопротивление изгибу измеряют при угле изгиба 15° и длине изгиба 10 мм.

2. Крафт-бумага по п. 1, подвергнутая отбеливанию.

3. Крафт-бумага по любому из предшествующих пунктов, содержащая неорганический наполнитель, например глину, в таком количестве, что зольность крафт-бумаги составляет 1-7%, например 2-6%.

4. Крафт-бумага по любому из предшествующих пунктов, отличающаяся тем, что шероховатость по Бендтсену в соответствии с ISO 8791-2 по меньшей мере одной стороны бумаги составляет менее 250 мл/мин, например, менее 200 мл/мин, например, менее 150 мл/мин, например, менее 100 мл/мин, например, менее 70 мл/мин.

5. Крафт-бумага по любому из предшествующих пунктов, содержащая гидрофобную проклейку.

6. Крафт-бумага по п. 5, содержащая квасцы и канифольную проклейку.

7. Крафт-бумага по любому из предшествующих пунктов, содержащая крахмал.

8. Многослойный материал, содержащий: бумажный слой, имеющий сторону печати и обратную сторону, причем бумажный слой представляет собой крафт-бумагу по любому из предшествующих пунктов; первый слой покрытия, нанесенный на сторону печати; и второй слой покрытия, нанесенный на обратную сторону.

9. Многослойный материал по п. 8, отличающийся тем, что сопротивление изгибу многослойного материала в соответствии с ISO 2493-1, деленное на толщину многослойного материала в соответствии с ISO 534, составляет по меньшей мере 1,20 мН/мкм, предпочтительно по меньшей мере 1,30 мН/мкм.

10. Многослойный материал по п. 8 или 9, отличающийся тем, что первый и второй слои покрытия содержат полиэтилен или полипропилен.

11. Многослойный материал по любому из пп. 8-10, отличающийся тем, что граммаж многослойного материала составляет 135-175 г/м2 согласно ISO 536.

12. Пакет типа подушки, состоящий из многослойного материала по любому из пп. 8-11.

13. Способ получения крафт-бумаги по любому из пп. 1-7, включающий:

а) обеспечение композиции хвойной крафт-целлюлозы или смеси хвойной крафт-целлюлозы и лиственной целлюлозы;

б) разбавление композиции перед напорным ящиком, а затем формование и обезвоживание бумажного полотна в сеточной части, например части длинносеточной бумагоделательной машины, которая может быть оборудована гибридным устройством для улучшения обезвоживания;

в) влажное прессование бумажного полотна, полученного на стадии б), в прессовой части, которая предпочтительно содержит несколько зон контакта пресса;

г) предварительную сушку бумажного полотна, полученного на стадии в); и

д) дальнейшую сушку предварительно высушенного бумажного полотна, полученного на стадии г), с использованием лощильного цилиндра (MG) или янки-цилиндра (YC).

14. Способ по п. 13, дополнительно включающий стадию: е) каландрирования высушенной бумаги, полученной на стадии д), так что сторона печати полученной бумаги имеет шероховатость по Бендтсену в соответствии с ISO 8791-2 ниже 100 мл/мин, например менее 70 мл/мин.

15. Способ по любому из пп. 13 или 14, отличающийся тем, что хвойную крафт-целлюлозу и лиственную целлюлозу подвергают отбеливанию.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| WO 00/14333 A1, 16.03.2000 | |||

| ВЫСОКОКАЧЕСТВЕННЫЙ КАРТОН И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО | 2006 |

|

RU2401355C2 |

Авторы

Даты

2019-08-01—Публикация

2017-02-01—Подача