Изобретение относится к области высокомолекулярных соединений, а именно, к конденсационным полимерам альдегидов или кетонов с двумя или более прочими мономерами, и может быть использовано в качестве конструкционного материала как самостоятельно, так и в составе композитов.

Известен конденсационный полимер альдегидов и кетонов с двумя и более прочими мономерами, применяемый для склеивания ДСП-композиций (патент ЕР 2807201, 2014-12-03, B27N 3/00). Недостатком известного полимера является то, что он пригоден для применения только в качестве клея, отверждаемого при относительно высокой температуре (140°С). Кроме того, наблюдаются проблемы с гомогенизацией полимера, которые частично решаются введением в состав полиэфиров, способных ухудшать физико-механические свойства композиций. Время желатинизации подобной смолы не превышает 100 с., что осложняет работу с ней.

Также известна группа полимеров, применяемых для получения пленок (US 4540735, September 10, 1985, C08G 12/266). Существенным отличием данного изобретения является то, что производные гликолурила и меламин здесь используются не как самостоятельный конденсационный полимер альдегидов и кетонов, а как сшивающие агенты для полимеров, получаемых радикальной полимеризацией в суспензии. Существенным недостатком данного изобретения является время синтезов, достигающее 2 часов, многостадийность получения полимеров, использование эмульгаторов и инертной атмосферы азота при проведении реакций.

Наиболее близкими к предлагаемому изобретению по технической сущности и достигаемому результату является выбранные в качестве прототипа аминопластичные смолы, применяемые в качестве сшивающего агента для целлюлозы (патент ЕР 698627, 1996-02-28, С08В 15/10). Однако известные смолы получают с помощью дорогостоящих альдегидов формулы R-CHO в течение относительно большого промежутка времени (60-600 мин).

Задачей настоящего изобретения является получение полимера, обладающего высокой температурой деструкции и прочностью как индивидуально, так и в составе композитов.

Поставленная задача решается тем, что в состав меламино-формальдегидной смолы вводится дополнительно гликолурил, или его производные и поликонденсация проводится таким способом, чтобы получился прозрачный или полупрозрачный полимер с заданным числом сшивок. Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявленное изобретение отличается структурно, а именно, наличием в качестве сшивающего агента менее реакционноспособных альдегидов и кетонов. Таким образом, заявляемое решение соответствует критерию изобретения "новизна".

Известно большое количество аминопластических смол, в которых аминопроизводное представляет собой мочевину или меламин, а альдегидное производное представляет собой формальдегид или глиоксаль (см., в частности, в Браун Д., Шердрон Г., Керн В. «Практическое руководство по синтезу и исследованию свойств полимеров», ФРГ, 1971, Пер. с нем. Под ред. докт. хим. наук В.П. Зубова. М., «Химия», 1976, с. 213-215). Эти смолы имеют широкое применение, в частности, при производстве бумажно-слоистых пластиков и древо-прессованных плит. Общеизвестным способом аминопластичные смолы получают в две стадии. На первой стадии, в щелочной среде (рН 8-9) получают олигомерные продукты взаимодействия мочевины и/или меламина с альдегидами. На второй стадии осуществляют отверждение смолы подкислением раствора (рН 3,5-5) или выдержкой при температуре 140-160°С. При термическом отверждении смолы может проявляться неоднородность материала, а так же уменьшается число сшивок в конечном полимере. Наряду с метиленовыми связями в отвержденной смоле присутствуют эфирные связи. Аминопластичные смолы, получаемые поликонденсацией, характеризуются усадкой и склонностью к растрескиванию, что ограничивает их самостоятельное применение как материала. При температурах выше 250°С происходит разрыв эфирных и частично метиленовых связей, что свидетельствует о деструкции полимерной смолы.

При попытке решить вышеуказанные проблемы заявитель обнаружил, что аминопластичные смолы, в состав которых вводится гликолурил, или его производные, обладают рядом полезных качеств. Поэтому предметом настоящего изобретения является получение меламино-гликолурил-формальдегидных смол, отличающихся тем, что гликолурил непосредственно встраивается в полимерную цепь, а определенным способом подобранные условия получения смолы позволяют получать материалы с заданными свойствами.

В заявленном изобретении аминопластичная смола, состоит из меламина и гликолурила, сшитых альдегидами и отверждаемых нагреванием при рН=3-6, но в отличие от прототипа в качестве сшивающего агента используют 36.6% водный раствор формальдегида, при следующем соотношении компонентов, мас. %:

меламин - 30,5-33,1%

гликолурил - 4.9-5.3%

стабилизатор - 0.02-2.4%

отвердитель - 1.7-7.3%

НСОН - остальное.

В качестве стабилизатора используют 20% водный раствор аммиака в количестве 2.4-2.5 мас. %. или гидроксид натрия в количестве 0.02-0.034 мас. %.

В качестве отвердителя используют 35-37% водный раствор соляной кислоты в количестве 7-7.3 мас. % или 85% водный раствор муравьиной кислоты в количестве 3.3-3.4 мас. %, а также может использоваться сульфат аммония в количестве 1.7 мас. %.

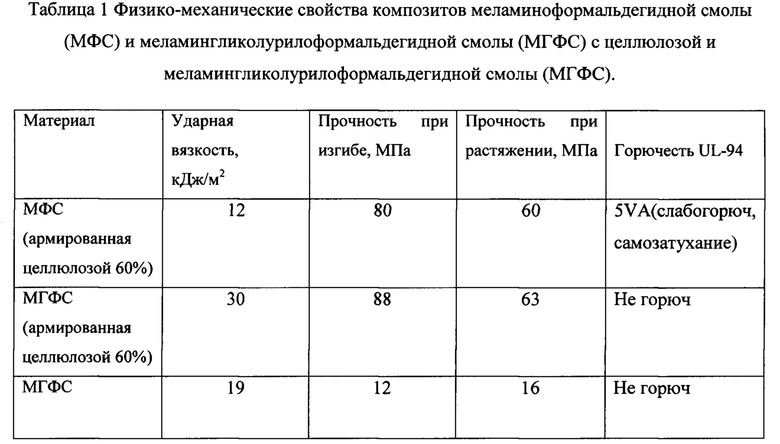

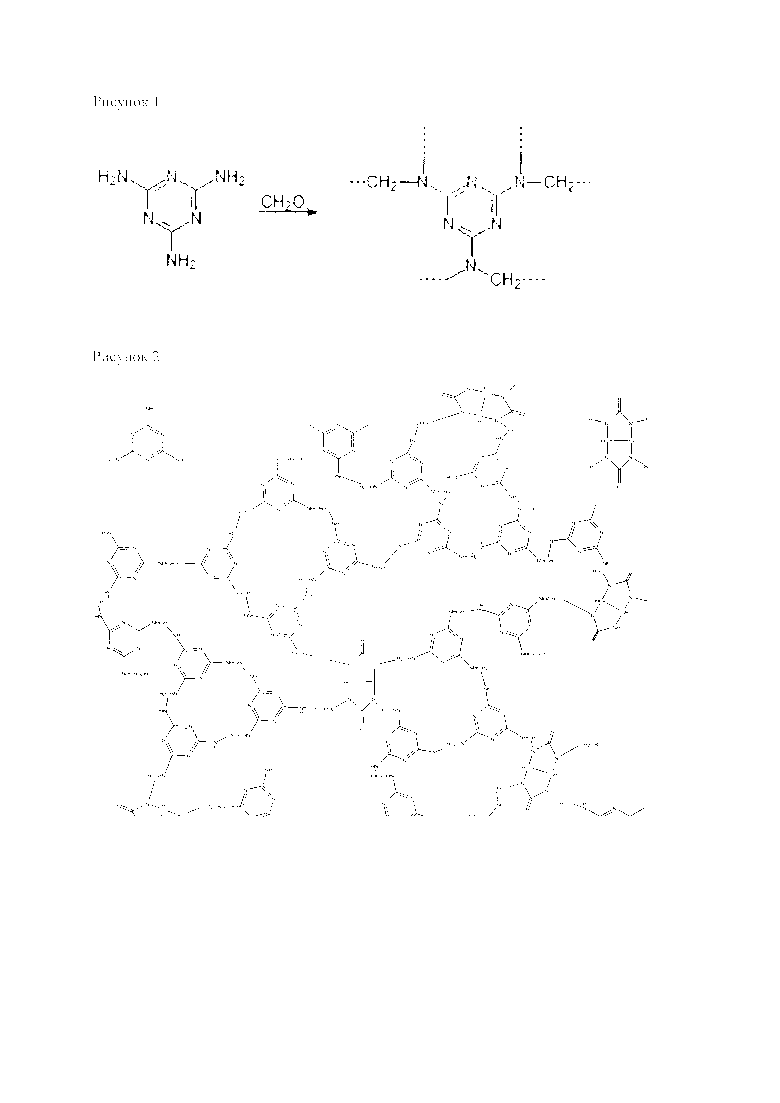

На рисунке 1 изображена схема получения меламино-формальдегидных смол. На рисунке 2 приведена структура меламино-гликолурил-формальдегидной смолы.

Пример 1:

Для приготовления аминопластичной смолы смесь 0.624 г (0.0044 моль) гликолурила, 3.876 г (0.03 моль) меламина и достаточное количество едкого натра для получения рН около 9 растворяли в 7 мл (0.0854 моль) 36.6% раствора формальдегида при перемешивании при температуре 70-80°С.

Через 30 минут охладили гомогенный раствор до 50-60°С и добавили отвердитель. Спустя 2-3 минуты раствор желатинизируется, а спустя 10 минут затвердевает.

Пример 2:

Для приготовления аминопластичной смолы смесь 0.624 г (0.0044 моль) гликолурила и 3.876 г (0.03 моль) меламина растворяем в 7 мл (0.0854 моль) 36.6% раствора формальдегида с 0.3 мл (0.0035 моль) 20% раствора аммиака при перемешивании при температуре 70-80°С.

Через 30 минут охлаждаем гомогенный раствор до 50-60°С и добавляем отвердитель. Спустя 2-3 минуты раствор желатинизируется, а спустя 10 минут затвердевает.

Пример 3:

Для приготовления аминопластичной смолы смесь 0.624 г (0.0044 моль) гликолурила, 3.876 г (0.03 моль) меламина и достаточное количество стабилизатора для получения рН около 9 растворяем в 7 мл (0.0854 моль) 36.6% раствора формальдегида при перемешивании при температуре 70-80°С.

Через 30 минут охлаждаем гомогенный раствор до 50-60°C и добавляем 0.4 мл (0.0087 моль) 85% водного раствора муравьиной кислоты. Спустя 2-3 минуты раствор желатинизируется, а спустя 10 минут затвердевает.

Пример 4:

Для приготовления аминопластичной смолы смесь 0.624 г (0.0044 моль) гликолурила, 3.876 г (0.03 моль) меламина и достаточное количество стабилизатора для получения рН около 9 растворяем в 7 мл (0.0854 моль) 36.6% раствора формальдегида при перемешивании при температуре 70-80°C.

Через 30 минут охлаждаем гомогенный раствор до 50-60°C и добавляем 0.9 мл (0.0086 моль) 35% водного раствора соляной кислоты. Спустя 2-3 минуты раствор желатинизируется, а спустя 10 минут затвердевает.

Пример 5:

Для приготовления аминопластичной смолы смесь 0.624 г (0.0044 моль) гликолурила, 3.876 г (0.03 моль) меламина и достаточное количество стабилизатора для получения рН около 9 растворяем в 7 мл (0.0854 моль) 36.6% раствора формальдегида при перемешивании при температуре 70-80°C.

Через 30 минут при температуре 70°C добавляем 0.2 г (0.0015 моль) сульфата аммония. Спустя 4-5 минут раствор желатинизируется, а спустя 10 минут затвердевает. Метод подходит для производства непрозрачных композитов с контролируемым температурой методом отверждения.

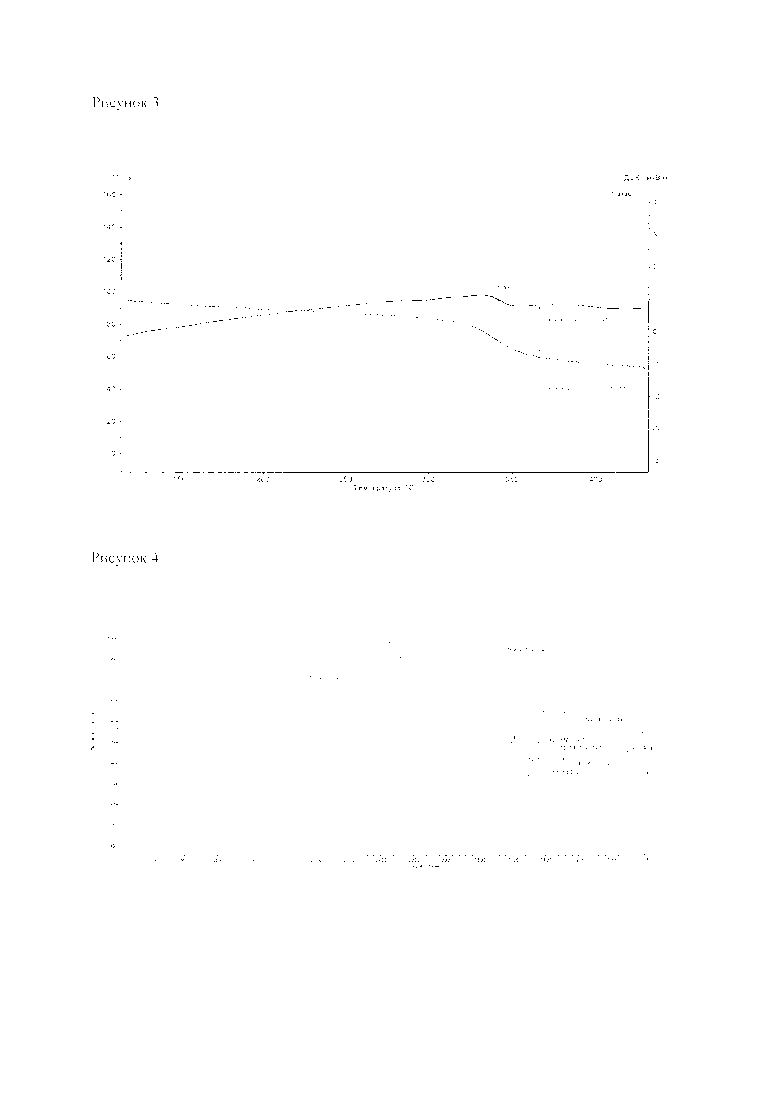

На рисунке 3 приведена термогравиметрия и дифференциальная сканирующая калориметрия отвержденного кислотно полимера на основе меламина и гликолурила.

Согласно термогравиметрии, температура деструкции полимера достигает 337.9°C. При превышении температуры деструкции происходит разрыв метиленовых связей в полимере и разложение меламиновых фрагментов до циануровой кислоты. Йодометрическим титрованием и термогравиметрией установлена доля формальдегида, способного выделяться при нагревании полимера до температур, меньших температуры деструкции, которая не превышает 1 мас. %. До достижения температуры деструкции не наблюдается заметная деформация как индивидуального полимера так и композитов на его основе.

На рисунке 4 приведен ИК-спектр отвержденного полимера на основе меламина и гликолурила, полученный в кристалле.

Исходя из ИК-спектра полимера видно, что наряду с метиленовыми связями (2971 см-1) присутствуют эфирные связи (1223 см-1). Кроме того имеются метилольные группы (3258, 1373, 1314 см-1 - первичный спирт). О полном связывании гликолурила свидетельствуют группы С-Н (2891 см-1), С=O (1696 см-1) и отсутствие пиков N-H групп в области 3450-3300 см-1.

Также были получены композиты полимерной смолы на основе меламина и гликолурила с целлюлозой методом окунания с последующим термопрессованием и проведены физико-механические испытания индивидуального полимера и его композита на разрывной машине GOTECH AI-7000M и GOTECH GT-7045-HMH. В таблице 1 приведено сравнение физико-механических свойств меламиноформальдегидной смолы (армированной целлюлозой 60%), полимера на основе меламина и гликолурила и полимера на основе меламина и гликолурила (армированного целлюлозой 60%). Значения для меламиноформальдегидной смолы (армированной целлюлозой 60%) взяты из справочной литературы.

Согласно таблице 1, композиты с матрицей из полимера на основе меламина и гликолурила обладают большей прочностью (в особенности высокой ударной вязкостью) и кроме того не горючи.

Настоящее изобретение обладает следующими преимуществами. Во-первых, благодаря высокой температуре деструкции полимера, материалы на его основе могут применяться в тех областях техники, где сопутствуют трение и повышенные температуры, а значит, где непригодны материалы из распространенных термопластов. Кроме того, благодаря негорючести, полимер и композиты на его основе могут найти широкое применение в строительстве, как гарант безопасности при возникновении возгорания. Во-вторых, из-за высоких, по сравнению с другими реактопластами, физико-механических показателей, материалы на основе полимера могут найти широкое применение в качестве конструкционного материала при производстве различного рода изделий не сложной формы. В-третьих, благодаря простоте синтеза и относительной доступности сырьевой базы в РФ, возможно производство материалов, не имеющих прямых аналогов в мире, по низкой себестоимости.

При производстве волокнистых целлюлозосодержащих композитов в качестве смолы, описанной в прототипе, используют гликолурил и меламин с различными альдегидами и кетонами. По сравнению с прототипом, полученный нами полимер более прочен и экономичен в производстве, т.к. использование замещенных альдегидов и кетонов в качестве сшивающих агентов способствует уменьшению числа сшивок в полимере, значительно усложняет процесс синтеза полимера, который, к тому же, будет отличаться относительной дороговизной.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМИНОПЛАСТИЧНЫЕ СМОЛЫ ДЛЯ СЛОИСТЫХ ПЛАСТИКОВ | 2019 |

|

RU2711592C1 |

| ПОЛИМЕР НА ОСНОВЕ ГЛИКОЛУРИЛА И МЕЛАМИНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2822105C1 |

| ВОДОРАСТВОРИМЫЙ МОНОМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2821505C1 |

| ЦВЕТНОЕ ПЛЮС ПРОЗРАЧНОЕ МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2406573C1 |

| ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2491301C2 |

| ЛЕГКОВЕСНЫЕ ЧАСТИЦЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2009 |

|

RU2477293C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ТЕЛ | 2002 |

|

RU2294351C2 |

| КОНТЕЙНЕРЫ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2449892C2 |

| Способ синтеза гидрогелей на основе полигексаметиленгуанидин гидрохлорида | 2016 |

|

RU2645551C2 |

Изобретение относится к аминопластичной смоле, используемой в качестве конструкционного материала как самостоятельно, так и в составе композитов. Аминопластичная смола состоит из меламина и гликолурила, сшитых альдегидами и отверждаемых нагреванием при рН=3-6. В качестве сшивающего агента используют 36.6% водный раствор формальдегида. Полученная аминопластичная смола обладает высокой температурой деструкции и прочностью как индивидуально, так и в составе композитов. 5 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Аминопластичная смола, состоящая из меламина и гликолурила, сшитых альдегидами и отверждаемых нагреванием при рН=3-6, отличающаяся тем, что в качестве сшивающего агента используют 36.6% водный раствор формальдегида, при следующем соотношении компонентов, мас. %:

меламин - 30,5-33,1%;

гликолурил - 4.9-5.3%;

стабилизатор - 0.02-2.4%;

отвердитель- 1.7-7.3%;

НСОН - остальное.

2. Аминопластичная смола по п. 1, где в качестве стабилизатора используется 20% водный раствор аммиака в количестве 2.4 мас. %.

3. Аминопластичная смола по п. 1, где в качестве стабилизатора используется гидроксид натрия в количестве 0.02-0.034 мас. %.

4. Аминопластичная смола по п. 1, где в качестве отвердителя используется 35-37% водный раствор соляной кислоты в количестве 7-7.3 мас. %.

5. Аминопластичная смола по п. 1, где в качестве отвердителя используется 85% водный раствор муравьиной кислоты в количестве 3.3-3.4 мас. %.

6. Аминопластичная смола по п. 1, где в качестве отвердителя используется сульфат аммония в количестве 1.7 мас. %.

| US 5665851 A, 09.09.1997 | |||

| US 2010247941 A1, 30.09.2010 | |||

| АМИНОПЛАСТОВАЯ ИЛИ ФЕНОПЛАСТОВАЯ СМОЛА НА ОСНОВЕ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МОНОАЦЕТАЛЯ ГЛИОКСАЛЯ И ГЛИОКСИЛОВОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2434026C2 |

| WO 2016029038 A1, 25.02.2016 | |||

| US 2006093843 A1, 04.05.2006 | |||

| Д.А | |||

| ПЕРМИНОВА, В.С | |||

| МАЛЬКОВ, И.А | |||

| КУРЗИНА, Т.Б | |||

| БАБУШКИНА | |||

| "ДРЕВЕСНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ, МОДИФИЦИРОВАННЫХ ГЛИКОЛУРИЛОМ", ВЕСТНИК ТОМСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА, 2015. | |||

Авторы

Даты

2019-08-07—Публикация

2018-10-15—Подача