Изобретение относится к области высокомолекулярных соединений, а именно, к конденсационным полимерам альдегидов или кетонов с двумя или более прочими мономерами, и может быть использовано в качестве конструкционного материала как самостоятельно, так и в составе композитов.

Известен конденсационный полимер альдегидов и кетонов с двумя и более прочими мономерами, применяемый для покрытия термочувствительных поверхностей [1]. Среди недостатков известного полимера можно выделить использование таких относительно дорогих и вредных исходных реагентов, как метанол и пропиональдегид. Кроме того, требуется вакуумная сушка синтезированного полимера, что значительно усложняет процесс производства. Не известны случаи применения полимера для получения композиционных материалов.

Также известны полимеры, применяемые в качестве сшивающего агента для целлюлозы [2]. Однако известные смолы получают с помощью дорогостоящих альдегидов формулы R-CHO в течение относительно большого промежутка времени (60-600 мин).

Наиболее близкими к предлагаемому изобретению по технической сущности и достигаемому результату являются выбранные в качестве прототипа аминопластичные смолы, применяемые для получения ДСП-композиций с низкой эмиссией формальдегида (супер Е0) [3]. Существенным отличием данного изобретения является то, что в качестве замещенных гликолурилов используется тетраметилолгликолурил (ТМГУ), вводимый в мочевино-формальдегидную смолу или меламино-мочевино-формальдегидную смолу. Значительным недостатком данного изобретения является то, что вводимый ТМГУ не способен связывать избыточный формальдегид в процессе получения смол. Кроме того, использование ТМГУ вместо гликолурила предполагает многостадийность процесса производства смол, одновременно негативно влияя на их механическую прочность.

Задачей настоящего изобретения является получение группы прочных полимерных связующих, отличающихся повышенной устойчивостью к воздействию высоких температур.

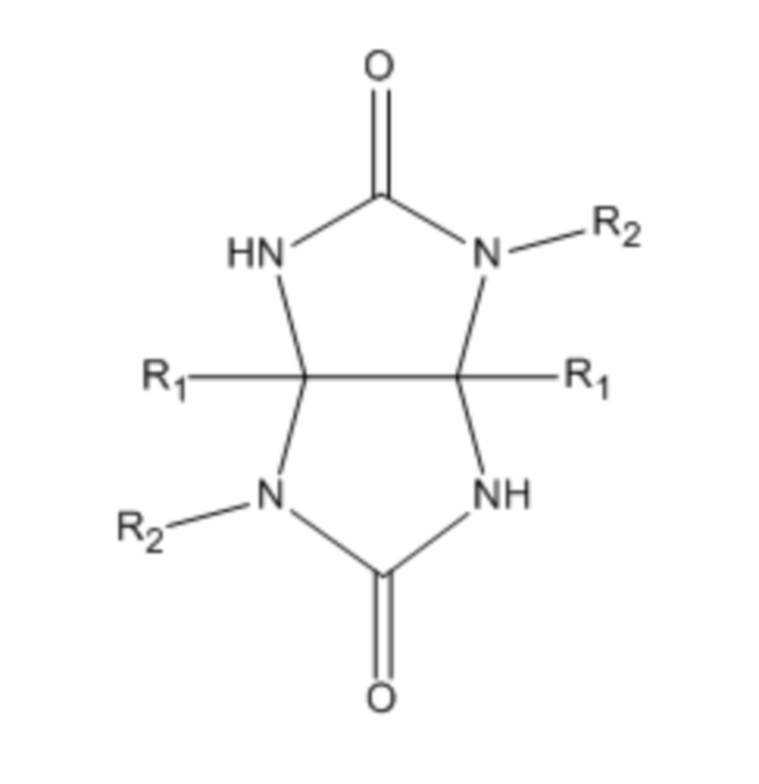

Решение поставленной задачи достигается введением замещенных гликолурилов в состав меламино-формальдегидной смолы. В результате сополиконденсации получаются прозрачные или полупрозрачные полимеры, каждый из которых обладает уникальными свойствами.

1) R1, R2=CH3; 2) R1=CH3, R2=H; 3) R1=H, R2=CH3; 4) R1=С6H5, R2=CH3, 5) R1=С6H5, R2=H.

В результате сравнения заявляемого технического решения с прототипом установлено, что заявленное изобретение отличается по химическому составу, а именно присутствием в матрице полимера метил- и фенил- производных гликолурилов вместо ТМГУ; условиями проведения реакции сополиконденсации. Таким образом, заявляемое решение соответствует критерию изобретения «новизна».

Аминопластичные смолы, состоящие из меламина и замещенного гликолурила, сшитых альдегидами и отверждаемых нагреванием при рН 3-6, где в качестве сшивающего агента используют 36,6 % формалин, при следующем соотношении компонентов, мас. %:

меламин – 31.82-32.91;

замещенный гликолурил – 2.56-5.79;

стабилизатор – 0.41-0.43;

отвердитель – 4.13-4.96;

формалин – остальное.

В качестве замещенного гликолурила может использоваться 1,5-диметилгликолурил в количестве 5.78 мас.%, 1,5-дифенил-2,6-диметилгликолурил в количестве 5.79 мас.%., 1,5-дифенилгликолурил в количестве 2.56 мас.%, 2,6-диметилгликолурил в количестве 5.00 мас.%, 1,2,5,6-тетраметилгликолурил в количестве 4,96 мас.%.

В промышленности широко распространены способы получения аминопластичных смол, в состав которых входят аминопроизводное, представленное мочевиной или меламином, и альдегидное производное, представленное формальдегидом и его гомологами, или глиоксалем [4]. Известные смолы находят свое применение, в основном, при производстве ДСП-плит. Процесс получения мочевино- и меламиноформальдегидных смол включает стадии: 1) получение олигомерных продуктов в нейтральной или слабощелочной среде (рН 7-8) взаимодействием мочевины и/или меламина с альдегидами; 2) поликонденсацию олигомерных продуктов в слабокислой среде (рН 5-7), либо при нагревании до 140-180°С, с образованием твердого продукта. В случае быстрого отверждения смолы при нагревании не происходит образования значительного количества межмолекулярных связей, что выражается в виде большой усадки и хрупкости получаемых материалов. Повышенная термодеформация при этом вызвана образованием метиленовых связей из эфирных. Таким образом, область применения вышеуказанных смол ограничивается производством ДСП-плит и слоистых пластиков. В большинстве случаев уже при 250°С наблюдается термодеструкция смол за счет разрыва эфирных связей и удаления летучих из массы полимера.

В результате решения вышеуказанных проблем обнаружено, что аминопластичные смолы, представляющие собой сополиконденсационный полимер меламина, производных гликолурила и формальдегида, обладают рядом практичных свойств. В связи с этим, предметом настоящего изобретения является синтез новых меламиноформальдегидных смол (МФС). Отличительной особенностью изобретения является внедрение производных гликолурила в полимерную матрицу МФС, а также условия получения и отверждения полученных полимерных продуктов, обладающих заданными свойствами.

Пример 1:

Для получения полимера в 7 мл 36,6 % (0.0854 моль) щелочного раствора формалина (рН=9) растворяли 0.70 г (0.0041 моль) 1,5-диметилгликолурила и 3.87 г (0.0307 моль) меламина при перемешивании при температуре 65-70°С.

Через 20-30 минут, после гомогенизации, охлаждали раствор до 55-60°С, после чего добавляли отвердитель – 0.5 мл 85 % (0.0092 моль) муравьиной кислоты. Через 80 с наблюдается желатинизация раствора, а спустя 120 с – отверждение.

Пример 2:

Для получения полимера в 7 мл 36,6 % (0.0854 моль) щелочного раствора формалина (рН=9) растворяли 0.70 г (0.0022 моль) 1,5-дифенил-2,6-диметилгликолурила и 3.85 г (0.0306 моль) меламина при перемешивании при температуре 60-65°С.

Через 25 минут раствор подвергали быстрой горячей (65 ̊С) фильтрации, после чего добавляли отвердитель – 0.5 мл 85% (0.0092 моль) муравьиной кислоты. Через 40 с наблюдается желатинизация раствора, а спустя 60 с – отверждение.

Пример 3:

Для получения полимера в 7 мл 36,6% (0.0854 моль) щелочного раствора формалина (рН=9) растворяли 0.30 г (0.0010 моль) 1,5-дифенилгликолурила и 3.85 г (0.0306 моль) меламина при перемешивании при температуре 60-65°С.

Через 40 минут раствор подвергали быстрой горячей (65 ̊С) фильтрации, после чего добавляли отвердитель – 0.5 мл 85 % (0.0092 моль) муравьиной кислоты. Через 30 с наблюдается желатинизация раствора, а спустя 90 с – отверждение.

Пример 4:

Для получения полимера в 7 мл 36,6% (0.0854 моль) щелочного раствора формалина (рН=9) растворяли 0.60 г (0.0035 моль) 2,6-диметилгликолурила и 3.85 г (0.0306 моль) меламина при перемешивании при температуре 65-70°С.

Через 30 минут, после гомогенизации, охлаждали раствор до 55-60 ̊С, после чего добавляли отвердитель – 0.5 мл 85% (0.0092 моль) муравьиной кислоты. Через 100 с наблюдается желатинизация раствора, а спустя 120 с – отверждение.

Пример 5:

Для получения полимера в 7 мл 36,6% (0.0854 моль) щелочного раствора формалина (рН=9) растворяли 0.60 г (0.0035 моль) 1,2,5,6-тетраметилгликолурила и 3.85 г (0.0306 моль) меламина при перемешивании при температуре 65-70°С.

Через 20-30 минут, после гомогенизации, охлаждали раствор до 55-60°С, после чего добавляли отвердитель – 0.6 мл 85 % (0.0092 моль) муравьиной кислоты. Через 60 с наблюдается желатинизация раствора, а спустя 100 с – отверждение.

Способом заливки в горячую форму получены опытные изделия из индивидуальных полимеров с целью проведения физико-механических испытаний. С помощью разрывной машины GOTECH AI-7000M и GOTECH GT-7045-HMH получены значения прочности на разрыв, прочности на изгиб, ударной вязкости и модуля упругости для каждого полимера (таблица 1).

Значения модуля упругости для образцов получены при проведении испытаний прочности на разрыв.

Исходя из результатов, полученных в результате физико-механических испытаний, можно утверждать, что полученные смолы (в особенности с 1,5-диметилгликолурилом и 1,2,5,6-тетраметилгликолурилом) обладают повышенной механической прочностью, уступая аналогу лишь в ударной вязкости.

Таблица 1 – Физико-механические свойства смол с замещенными гликолурилами и меламино-формальдегидной смолы (МФС)

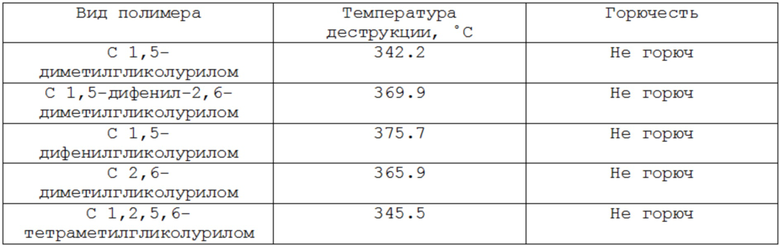

В таблице 2 приведены значения температуры деструкции полимеров, полученные методом дифференциальной сканирующей калориметрии и термогравиметрии (ДСК+ТГ), а также горючесть по ГОСТ 17088-71.

Таблица 2 – Температура деструкции и горючесть смол с замещенными гликолурилами

Результаты ДСК+ТГ, полученные на приборе NETZSCH STA 409 PC/PG, подтверждают относительно высокие значения температуры деструкции отвержденных смол с замещенными гликолурилами. Кроме того, до температуры 400°С в атмосфере воздуха не происходит возгорания полимеров. Быстрое нагревание полимеров до температуры деструкции сопровождается выделением летучих и, соответственно, потерей массы без процессов разрушения. Введение фенильных фрагментов, посредством замещенных гликолурилов, в структуру смолы способствует повышению температуры деструкции. Термическое (как и механическое) разрушение полимерной матрицы сопровождается выделением таких низкомолекулярных веществ, как аммиак и формальдегид.

Вышеуказанное подтверждают испытания на горючесть, согласно которым после нахождения в течение 60 с в пламени газовой (метан) горелки не наблюдается самостоятельного горения образцов после удаления пламени. В то же время, наблюдается растрескивание образцов и образование тонкого слоя пенококса. Применение ближайшего аналога - меламино-формальдегидной смолы, обычно ограничевается температурой 250°°С.

Настоящее изобретение отличается рядом преимуществ. Во-первых, использование в синтезе смолы таких производных гликолурила, как 1,2,5,6-тетраметилгликолурил и 1,5-диметилгликолурил, сопровождается значительным увеличением прочности получаемых изделий, в особенности композитов, к воздействию тянущих (разрывных) и изгибающих нагрузок. В свою очередь это способствует широкому применению изделий на основе смол в автомобильной, авиационной, строительной промышленностях в качестве альтернативы менее прочным используемым пластикам, а также в качестве легкой замены тяжелым бетонным и металлическим конструкциям.

Во-вторых, применение негорючих материалов с высокой температурой деструкции ведет к повышению безопасности конструкций, в составе которых могут быть применены данные смолы. Благодаря дополнительной стабилизации радикалов, образующихся при термодеструкции, полученные смолы отлично подходят для применения в пожаро-, взрывоопасных областях техники, а также в качестве электроизоляторов. Принимая во внимание низкую плотность материала и простоту синтеза смол с замещенными гликолурилами, можно с уверенностью сказать, что разработанные смолы могут быть применены в тех областях техники, где применение известных полимеров считалось невозможным.

С целью удешевления конечной продукции целесообразно использование смол совместно с наполнителями. В отличие от состава, описанного в прототипе, разработанные нами смолы отличаются повышенной термической и механической прочностью. Использование, при этом, гликолурилов со свободными аминогруппами позволяет дополнительно связывать формальдегид, способный дополнительно выделяться при термодеструкции используемого в прототипе тетраметилолгликолурила.

Источники информации:

1. EP 1608692 (В1), IPC C08G012/40, опубл. 25.12.2013 г.

2. EP 698627 (В1), IPC C08B15/10, опубл. 04.03.1998 г.

3. KR 20150012800 (A), IPC C08L2203/12, опубл. 04.02.2015 г.

4. Препаративные методы синтеза азотсодержащих соединений на основе мочевин / А. А. Бакибаев [и др.]. – Томск: Аграф-Пресс, 2007. – С. 61-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМИНОПЛАСТИЧНАЯ СМОЛА | 2018 |

|

RU2696859C1 |

| ПОЛИМЕР НА ОСНОВЕ ГЛИКОЛУРИЛА И МЕЛАМИНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2822105C1 |

| ВОДОРАСТВОРИМЫЙ МОНОМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2821505C1 |

| КОМПОЗИЦИЯ МИКРОЧАСТИЦ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ПОГЛОЩАЮЩИЙ ИК-ИЗЛУЧЕНИЕ ПИГМЕНТ | 2019 |

|

RU2808573C2 |

| ЛЕГКОВЕСНЫЕ ЧАСТИЦЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2009 |

|

RU2477293C2 |

| КЛЕЯЩИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2608028C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| АМИНОПЛАСТОВАЯ ИЛИ ФЕНОПЛАСТОВАЯ СМОЛА НА ОСНОВЕ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МОНОАЦЕТАЛЯ ГЛИОКСАЛЯ И ГЛИОКСИЛОВОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2434026C2 |

| ЦВЕТНОЕ ПЛЮС ПРОЗРАЧНОЕ МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2406573C1 |

Изобретение относится к области высокомолекулярных соединений, а именно к конденсационным полимерам альдегидов или кетонов с двумя или более прочими мономерами, и может быть использовано в качестве конструкционного материала как самостоятельно, так и в составе композитов. Аминопластичная смола состоит из меламина и замещенного гликолурила, сшитых альдегидами и отверждаемых нагреванием при рН 3-6, и стабилизатора. В качестве сшивающего агента используют 36,6% формалин. В качестве замещенного гликолурила используют 1,5-диметилгликолурил, 1,5-дифенил-2,6-диметилгликолурил, 1,5-дифенилгликолурил, 2,6-диметилгликолурил или 1,2,5,6-тетраметилгликолурил. Технический результат – повышение термической и механической прочности аминопластичной смолы. 5 з.п. ф-лы, 2 табл., 5 пр.

1. Аминопластичная смола для слоистых пластиков, состоящая из меламина и замещенного гликолурила, сшитая альдегидами и отверждаемая нагреванием при рН 3-6, отличающаяся тем, что в качестве сшивающего агента используют 36,6% формалин и дополнительно содержащая стабилизатор при следующем соотношении компонентов, мас.%:

2. Аминопластичная смола по п. 1, где в качестве замещенного гликолурила используется 1,5-диметилгликолурил в количестве 5,78 мас.%.

3. Аминопластичная смола по п. 1, где в качестве замещенного гликолурила используется 1,5-дифенил-2,6-диметилгликолурил в количестве 5,7 9 мас.%.

4. Аминопластичная смола по п. 1, где в качестве замещенного гликолурила используется 1,5-дифенилгликолурил в количестве 2,56 мас.%.

5. Аминопластичная смола по п. 1, где в качестве замещенного гликолурила используется 2,6-диметилгликолурил в количестве 5,00 мас.%.

6. Аминопластичная смола по п. 1, где в качестве замещенного гликолурила используется 1,2,5,6-тетраметилгликолурил в количестве 4,96 мас.%.

| KR 20150012800 A, 04.02.2015 | |||

| Устройство для скользящей модификации гистограмм | 1988 |

|

SU1608692A1 |

| Предохранительный пояс | 1978 |

|

SU698627A1 |

| АМИНОПЛАСТОВАЯ ИЛИ ФЕНОПЛАСТОВАЯ СМОЛА НА ОСНОВЕ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МОНОАЦЕТАЛЯ ГЛИОКСАЛЯ И ГЛИОКСИЛОВОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2434026C2 |

Авторы

Даты

2020-01-17—Публикация

2019-06-17—Подача