Изобретение относится к области производства изделий из порошковых материалов, а именно к изготовлению изделий путем горячего осевого прессования в бескислородной среде преимущественно карбидного состава и может быть использовано в производстве инструмента, конструкционной керамики, бронекерамики.

Известен способ горячего изостатического прессования (см. патент US 4462818 кл. С04В 35/54) одновременно нескольких сложенных вместе преформ из нитрида кремния, разделенных высокотемпературными и инертными по отношению к преформам прокладками, например из нитрида бора или оксида алюминия (глинозема), покрытого нитридом бора. Преформы и прокладки с целью обеспечения одинаковой усадки при горячем изостатическом прессовании предварительно низкотемпературно формуются при одинаковом давлении прессования с подбором определенного процента связки (6 и 10% соответственно). Изостатическое прессование выполняется одновременно нескольких комплектов (стеков) преформ, предварительно обработанных снаружи суспензией из нитрида бора, завернутых в молибденовую бумагу и упакованных в капсулу на основе кремнезема.

Недостатком известного способа является высокая трудоемкость подготовки к проведению прессования, связанная изготовлением горячим способом (1400°С) герметичной стеклянной капсулы вокруг каждого, обернутого молибденовой бумагой, стека преформ. Кроме того, разделители преформ, при своем одноразовом применении, изготавливаются по той же технологии, что и сами преформы. Трудоемкость повышается так же за счет дополнительных операций с целью улучшения разделения стеков и преформ, при которых преформы и разделители покрываются суспензией из нитрида бора.

Известен способ изготовления изделия методом спекания (см. патент РФ №2232073, МПК B24D 3/04), по которому из способного к спеканию материала готовится совокупность отдельных блоков, затем эти блоки размещаются вплотную друг к другу в форме для спекания, с целью формирования сборки из состыкованных друг с другом блоков, по меньшей мере, в одном направлении сборки, с последующим спеканием указанной сборки под давлением для формирования цельного спеченного изделия, при этом блоки могут быть расположены в один или несколько слоев с разделительными прокладками между слоями.

Недостатком известного способа является высокая трудоемкость изготовления конечных изделий, связанная с неточностью получения спеченных объектов (блоков, пластин) при их плотной укладке не по всем направлениям и необходимость их разделения из спеченного слоя, которая выполняется механической обработкой режущим инструментом различного типа от резки, фрезерования, сверления, абразивной резки до использования электроэрозии, плазмы, лазерной резки и механической деструкции, различных видов разрушения или комбинации этих способов.

Задачей настоящего изобретения является снижения трудоемкости изготовления керамических изделий методом горячего осевого прессования, позволяющего изготавливать керамические изделия различных размеров и форм единым блоком в одной пресс-форме с последующим свободным разделением их друг от друга без их дальнейшей или минимальной механической обработки, за счет повышения точности изготовления спекаемых индивидуальных блоков, плотной (беззазорной) укладки их в пресс-форму.

Для достижения поставленной задачи в способе изготовления спеченного изделия путем горячего осевого прессования, включающем в себя приготовление совокупности индивидуальных блоков способного к спеканию материала, размещение разделителей между поверхностями указанных блоков, формирование сборки указанных блоков и последующее спекание указанной сборки для формирования цельного спеченного изделия, индивидуальные блоки каждого слоя приготавливают в виде полуфабрикатов изделий и ответных после резки частей сегментов, вплотную прилегающих к полуфабрикатам изделия, между собой и к стенкам пресс-формы для горячего прессования или слоя заготовки полуфабриката по размеру формы для спекания, при этом между прилегающими торцами полуфабрикатов изделий, торцами сегментов полуфабрикатов и боковыми стенками пресс-формы для горячего прессования устанавливают мягкий разделитель, в виде графитовой бумаги или графитовой пасты толщиной 0,2-0,3 мм, после горячего прессования спеченный слой готовых изделий вынимают из формы для спекания, разделяют на отдельные изделия, затем их боковые торцы обрабатывают до полного удаления следов мягкого разделителя с торцевых поверхностей спеченных изделий. Удаление выполняют обработкой абразивным материалом, например, в абразивоструйном аппарате или шлифовальным инструментом.

Под полуфабрикатом изделий понимается предварительно формованная из пресс-порошка «сырая» (необожженная) плоская прессовка. Наличие связки в прессовке, которая добавляется при приготовлении шихты, позволяет обеспечить достаточную прочность формы полуфабриката изделия при его низкотемпературном формовании. Связка перед укладкой полуфабрикатов в форму для спекания может удаляться на операции предварительного обжига или непосредственно при горячем прессовании, если горячий пресс оборудован специальным устройством дожигания связки. Укладка полуфабрикатов изделий и сегментов из них в форму для спекания может быть многослойной из различных материалов в каждом слое. Однако для обеспечения одинаковой в рамках одного слоя однородности материала конечного изделия и сохранения его точной формы после спекания сегменты изготавливают из полуфабрикатов изделий этого же слоя. Кроме того, все полуфабрикаты и сегменты должны быть плотно (беззазорно) уложены в пресс-форму, в противном случае в процессе горячего прессования размягченный спекаемый материал полуфабрикатов под действием давления прессования будет «уплывать» в имеющиеся неплотности с потерей точности формы спекаемых изделий. Укладку в форму для спекания выполняют двумя вариантами. Первый вариант - выполняют после удаления связки путем раскладки одного или нескольких слоев полуфабрикатов изделий через разделитель между слоями в виде графитовый пластин или листов. Этот вариант удобен для относительно простых, повторяющихся форм изделий: квадрат, прямоугольник, многогранник (шестигранник). Однако при заполнении форм для спекания по краям и углам могут остаться свободные незаполненные пространства, в которые полуфабрикаты изделий не входят по своим размерам. В этом случае для полного заполнения формы для спекания изготавливают «добор» либо в виде специальных краевых сегментов полуфабрикатов, либо выполняют резку краевых сегментов из полуфабрикатов изделий. Резка «сырой» прессовки на сегменты или полуфабрикаты не представляет технической проблемы, поскольку ее прочность обусловлена слабыми связями частиц порошкового материала с органическим связующим, который легко поддается механической обработке. Для сложных форм изделий осуществляется вырезка полуфабриката изделия из заготовки полуфабриката, полученного путем засыпки, выравнивания шихты в форме для спекания, его подпрессовки в этой форме до образования заготовки полуфабриката изделий по размерам формы для спекания. Поскольку заготовка цельная, она является и равноплотной и равнотолщинной. Затем эту заготовку полуфабриката вынимают из формы для спекания, разрезают на комплект, состоящий из одного или нескольких полуфабрикатов отдельных изделий со сложной криволинейной поверхностью и обрезков заготовки в виде сегментов, выполняющих роль «добора». Из комплекта заготовки сложной формы удаляют связку и укладывают обратно в пресс-форму для спекания с последующим горячим прессованием.

Для разделения готовых изделий после спекания, при укладке в форму для спекания полуфабрикатов отдельных изделий (блоков) между поверхностями боковых торцов полуфабрикатов изделий, их сегментов и формообразующими поверхностями формы для спекания прокладывают мягкий разделитель. Разделитель в процессе горячего прессования и усадки спекаемых изделий по толщине осаживается, сминаясь по толщине и поскольку он относительно тонкий, мягкий и частично выгорает, практически не оставляет заметных следов по торцам изделий. Толщина слоя разделителя зависит от температурного режима и давления прессования и подбирается минимальной, но достаточной, чтобы обеспечить требуемые размеры готовых изделий и их разборку из спеченного слоя вручную свободно, без использования различных способов резки. При загрузке матрицы в несколько слоев, последние отделяются друг от друга либо графитовой пластиной толщиной не менее 10 мм, либо графитовой бумагой - 3-5 мм.

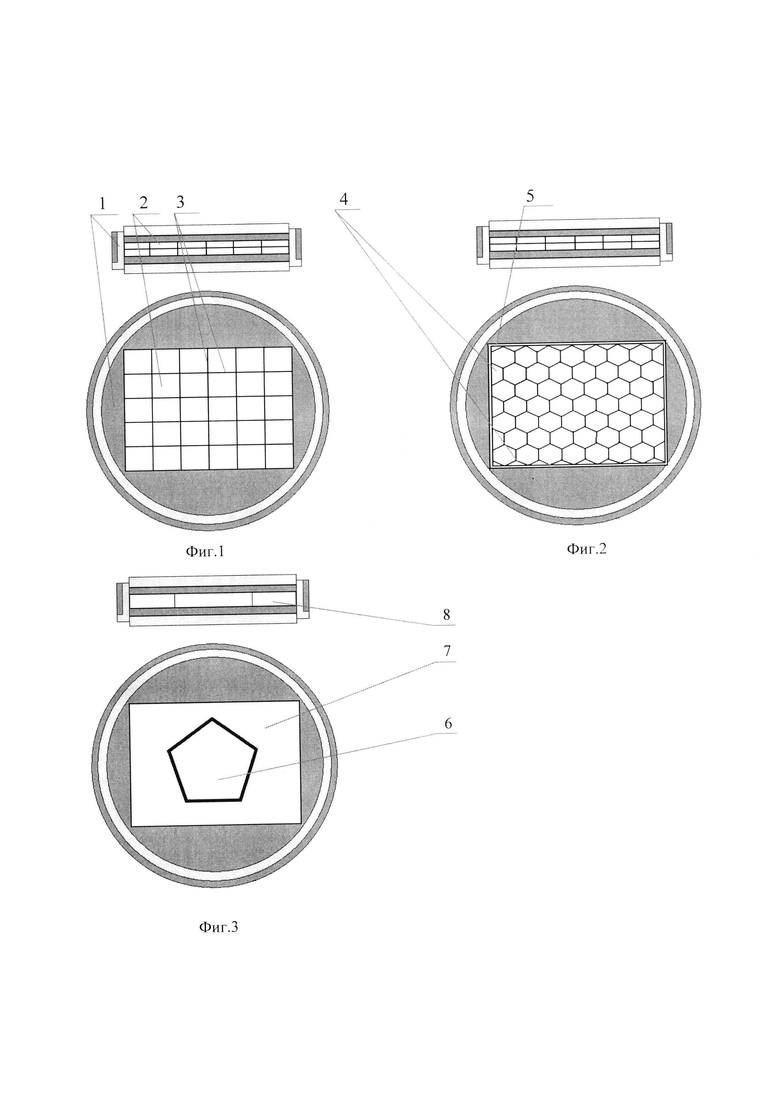

На фиг. 1 представлена укладка квадратных блоков в форму для спекания, на фиг. 2 - укладка шестигранных блоков, на фиг. 3 - укладка в форму для спекания сложных по форме изделий.

1 - форма для спекания;

2 - изделие;

3 - мягкий разделитель;

4 - краевые сегменты;

5 - угловые сегменты;

6 - изделие сложной формы;

7 - «сырая» заготовка;

8 - слой изделия большой толщины.

Способ реализуется следующим образом.

Пример 1.

Для получения шихты карбид бора 96 мас. %, оксид титана 4 мас. % смешивали в распылительном сушиле со связующим ПЭГ (полиэтиленгликоль). Из полученной шихты на холодном прессе при усилии 300 кН спрессовали полуфабрикаты изделий в виде квадратных пластин 58×58 мм толщиной 20 мм (см. фиг. 1). Затем пластины загрузили в муфельную печь и при температуре 250°С в течение 12 часов в воздушной среде удалялось связующее. После чего пластины загрузили в графитовую форму для спекания размером 250×300 мм, прокладывая по торцам между каждыми пластинами, пластинами и рабочими поверхностями графитовой формы по размеру пластин прокладки из графитовой бумаги толщиной 0,3 мм. Пластинами заполнили всю площадь формы для спекания и установили ее в горячий пресс. Прессование осуществляли при температуре 2100°С, и усилии 2400 кН в течение 28 часов в вакууме. После завершения горячего прессования форму для прессования разобрали и извлекли весь спеченный блок изделий. Резиновым молотком обстукали весь блок, который при этом распался по торцам, где проложены графитовые прокладки, на отдельные пластины. Каждую пластину подвергли абразивоструйной обработке по торцам и другим загрязненным поверхностям от остатков графитовой бумаги.

Пример 2.

Для получения шихты смешивали карбид кремния 84 мас.%, нитрид алюминия 15 мас.% и оксид алюминия 1 мас.% с добавлением 8% органического связующего. Полученную смесь загружали в ситопротирочную машину для получения гранулированного порошка. Из полученного гранулята на холодном прессе при усилии 250 кН получены полуфабрикаты изделий в виде шестигранных пластин 40×46 мм толщиной 9 мм (см. фиг. 2). Для полного заполнения слоя матрицы графитовой пресс-формы, из части полуфабрикатов на отрезном станке осуществляли резку необходимого количества краевых и угловых сегментов треугольной и трапециевидной формы 4,5. Пластины и сегменты загрузили в муфельную печь и при температуре 210°С в течение 16 часов в воздушной среде удалялось связующее. После этого пластины и сегменты с удаленной связкой загрузили в графитовую форму для спекания размером 250×250 мм в два слоя, прокладывая по торцам между каждыми пластинами, пластинами и рабочими поверхностями графитовой формы, прокладки из графитовой бумаги толщиной 0,25 мм, а между слоями графитовую пластину толщиной 10 мм. Форму установили в горячий пресс и провели прессование при температуре 1900°С и усилии 2000 кН в течение 36 часов в среде азота. После завершения горячего прессования спеченный блок изделий извлекли и поместили на вибростол. После обработки на вибростоле спеченный блок разрушился на спеченные изделия (пластины), без трещин по соединительным линиям, где были проложены графитовые прокладки. Были также получены индивидуальные сегменты, которые соответствовали "сырым" сегментам шестигранных пластин треугольной и трапециевидной формы (отходы). Каждую пластину подвергали абразивоструйной обработке по торцам и другим загрязненным поверхностям от остатков графитовой бумаги. Пример 3.

Для получения шихты смешивали 99 мас.% карбида бора и 1 мас.% металлического титана в распылительном сушиле со связующим ПЭГ (полиэтиленгликоль). Из полученной шихты на холодном прессе при усилии 500 кН приготовили заготовку полуфабриката изделия в виде прямоугольной пластины 250×300 мм толщиной 18 мм. С использованием тонкой ленточной пилы (1,5 мм), из полученной заготовки вырезали полуфабрикат изделия 6 сложной формы (дисковый копир). Обрезки резки полуфабриката изделия (сегменты) и полуфабрикат 6 загрузили в муфельную печь и при температуре 250°С в течение 12 часов в воздушной среде удалялось связующее. Затем сегменты и полуфабрикат изделия сложной формы с удаленной связкой загрузили в графитовую форму для спекания размером 250×300 мм, прокладывая по торцам между сегментами и полуфабрикатом изделия прокладки из графитовой бумаги, сегментами и рабочими поверхностями графитовой формы прокладки из графитовой бумаги толщиной 0,3 мм (см. фиг. 3). Заполненную форму для спекания установили в горячий пресс и выполняли прессование при температуре 2100°С, усилии 2400 кН в течение 28 часов в вакууме. После завершения горячего прессования из формы для прессования извлекли спеченный блок изделия. После обработки резиновым молотком спеченный блок распался на спеченное изделие и сегменты без трещин по соединительным линиям. Были также получены индивидуальные сегменты, которые соответствовали "сырым" сегментам (отходы). Затем каждое отдельное изделие было подвергнуто абразивоструйной обработке по торцам и другим загрязненным поверхностям от остатков графитовой бумаги.

Полученные изделия, как правило, не требуют дальнейшей обработки или при необходимости более точной обработки имеют минимальные припуски.

Заявленный способ обеспечивает изготовленияе большого количества изделий в одной пресс-форме и тем самым в десятки раз снижает стоимость и многократно повышает производительность изготовления изделий из карбидной керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

Изобретение относится к области производства изделий из порошковых материалов, а именно к изготовлению изделий методом горячего прессования преимущественно карбидной керамики, и может быть использовано в производстве абразивного инструмента, конструкционной керамики, бронекерамики. В способе осуществляют низкотемпературное формование с обеспечением равноплотности и равновысотности полуфабриката из однородного материала или отдельных полуфабрикатов изделий и их сегментов под заполнение всей площади формы для спекания, или слоя заготовки полуфабриката по размеру формы для спекания с его последующей резкой на полуфабрикаты отдельных изделий с использованием ответных после резки частей в качестве сегментов и укладкой их в форму для спекания в один или несколько слоев. Между поверхностями боковых торцов полуфабрикатов изделий, полуфабрикатов изделий, их сегментов и формообразующими поверхностями формы для спекания прокладывают мягкий разделитель: графитовую бумагу или графитовую пасту толщиной 0,2-0,3 мм, а после горячего прессования спеченный слой готовых изделий разделяют на отдельные изделия, затем их боковые торцы обрабатывают абразивным материалом в абразивоструйном аппарате или шлифовальным инструментом до полного удаления следов мягкого разделителя. Технический результат изобретения - повышение производительности изготовления керамических изделий методом горячего прессования за счёт возможности изготовления изделий единым блоком без использования резки. 2 з.п. ф-лы, 2 пр., 3 ил.

1. Способ изготовления спеченного изделия методом горячего осевого прессования в бескислородной среде, включающий в себя приготовление блоков способного к спеканию материала методом низкотемпературного формования, размещение указанных блоков в пресс-форме для горячего прессования и последующее спекание в этой пресс-форме в один или несколько слоев, отличающийся тем, что индивидуальные блоки каждого слоя приготавливают в виде полуфабрикатов изделий и ответных после резки частей сегментов, вплотную прилегающих к полуфабрикатам изделия, между собой и к стенкам пресс-формы для горячего прессования или слоя заготовки полуфабриката по размеру формы для спекания.

2. Способ по п. 1, отличающийся тем, что между прилегающими торцами полуфабрикатов изделий, торцами сегментов полуфабрикатов и боковыми стенками пресс-формы для горячего прессования устанавливают мягкий разделитель, в виде графитовой бумаги или графитовой пасты толщиной 0,2-0,3 мм.

3. Способ по пп. 1, 2, отличающийся тем, что удаление мягкого разделителя с торцевых поверхностей спеченных изделий выполняют обработкой абразивным материалом, например, в абразивоструйном аппарате или шлифовальным инструментом.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| US 4462818 A1, 31.07.1984 | |||

| Способ измерения поверхности детали | 1990 |

|

SU1803714A1 |

| Искротушитель для силовых установок | 1928 |

|

SU15775A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-08-09—Публикация

2017-10-04—Подача