ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и машине, в частности, к формующей машине, предназначенной для упаковки продуктов в модифицированной газовой среде (известной также как упаковка в МГС), вакуумной упаковки продуктов в плотноприлегающую пленку (известной также как скин-упаковка) или вакуумной упаковки продуктов.

УРОВЕНЬ ТЕХНИКИ

Известны способы вакуумной упаковки или упаковки в модифицированной газовой среде и соответствующие упаковочные машины.

Известные упаковочные машины содержат средства подачи первой пленки, термоформующую станцию, в которой в первой пленке изготавливаются контейнеры, внутри которых на более позднем этапе будет помещен упаковываемый продукт, средства подачи второй пленки и станция сваривания, в которую подаются обе пленки, и в которой в контейнере, содержащем упаковываемый продукт, создается вакуум, или в этот контейнер подается газ. Затем на станции сваривания вторая пленка сваривается с первой пленкой с получением упаковки. На более позднем этапе режущие средства, содержащиеся в машине, разрезают продольно и поперечно, разделяя образованные упаковки.

Обычно, как описано в документе US2005/0173289A1, упаковочная машина этого типа содержит цепи, направляющие перемещение первой пленки, причем указанная первая пленка крепится сбоку к указанным цепям, так что она остается натянутой.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Целью изобретения является создание машины для упаковки в модифицированной газовой среде, упаковки в облегающую пленку термоформованием под вакуумом на подложке (скин-упаковки) или вакуумной упаковки и способа упаковки, описанных ниже.

Предлагаемая машина для упаковки в модифицированной газовой среде или вакуумной упаковки содержит первые средства подачи, предназначенные для подачи в машину первой пленки, вторые средства подачи, предназначенные для подачи в машину второй пленки, станцию сваривания, на которой между обеими пленками создается вакуум, и/или подается модифицированная газовая среда, и вторая пленка сваривается с первой пленкой для получения упаковки, и средства перемещения, предназначенные для перемещения первой пленки в направлении движения.

Средства перемещения конструктивно исполнены для перемещения, по меньшей мере, первой пленки на расстояние движения из исходного положения, удерживания и перемещения, по меньшей мере, первой пленки в направлении движения в конечное положение, причем указанные средства перемещения конструктивно исполнены для последующего возврата в исходное положение, когда машина находится в рабочем режиме.

Кроме того, предлагаемый способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки включает следующие этапы:

• подачу первой пленки в машину посредством первых средств подачи,

• размещение второй пленки на первой пленке после помещения упаковываемого продукта на первую пленку,

• создание вакуума и/или введение модифицированной газовой среды между двух пленок.

Средства перемещения удерживают и перемещают первую пленку на расстояние движения из исходного положения в конечное положение в несколько последовательных этапов, когда машина находится в режиме перемещения, затем возвращая в исходное положение, когда машина находится в рабочем режиме.

Получены упаковочная машина и способ упаковки, которые могут уменьшить до минимума отходы пленки в процессе упаковки. Как способ, так и машина более эффективны и в то же время чище любых известных в области техники, к которой относится изобретение, поскольку они практически не создают выбрасываемой пленки, используя почти всю пленку. Получены упаковочная машина и способ упаковки, оказывающие меньшее воздействие на окружающую среду. Кроме того, они позволяют заполнять любой тип скин-упаковки, включая упаковки, содержащие продукт, выступающий выше указанной упаковки.

Эти и другие преимущества и признаки изобретения станут очевидными из графического материала и подробного описания изобретения.

ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

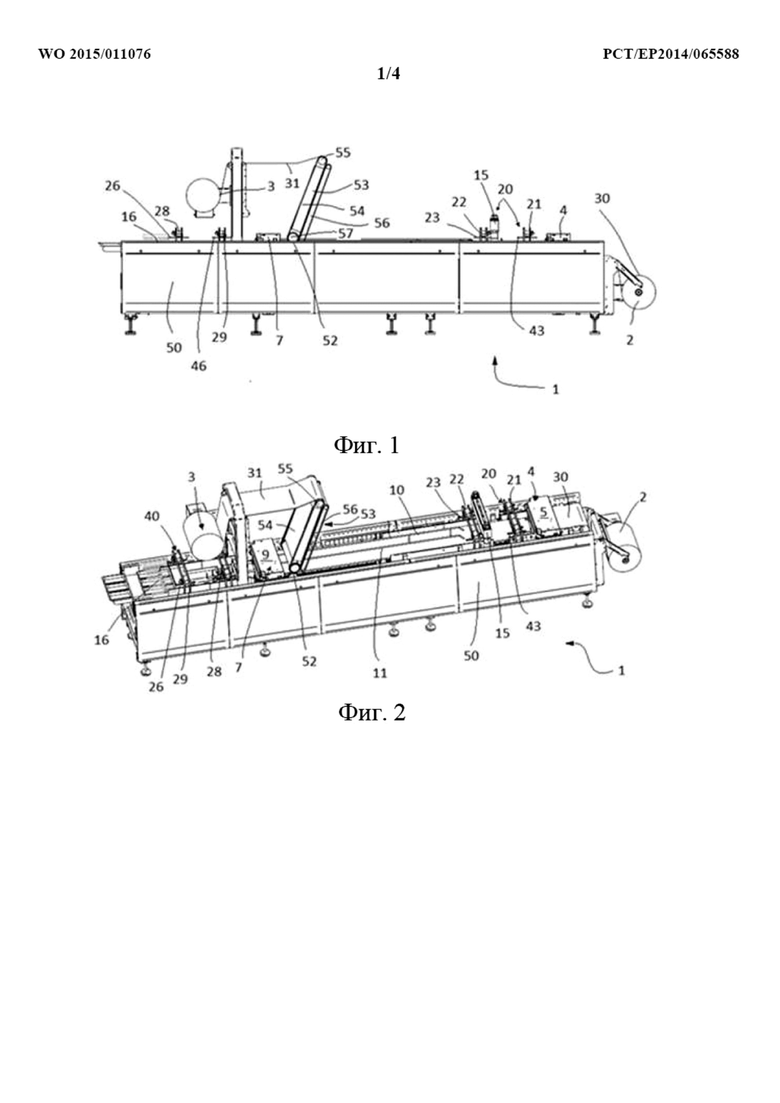

Фиг. 1 представляет собой вид предлагаемой машины для скин-упаковки.

Фиг. 2 представляет собой вид в перспективном изображении упаковочной машины, показанной на фиг. 1.

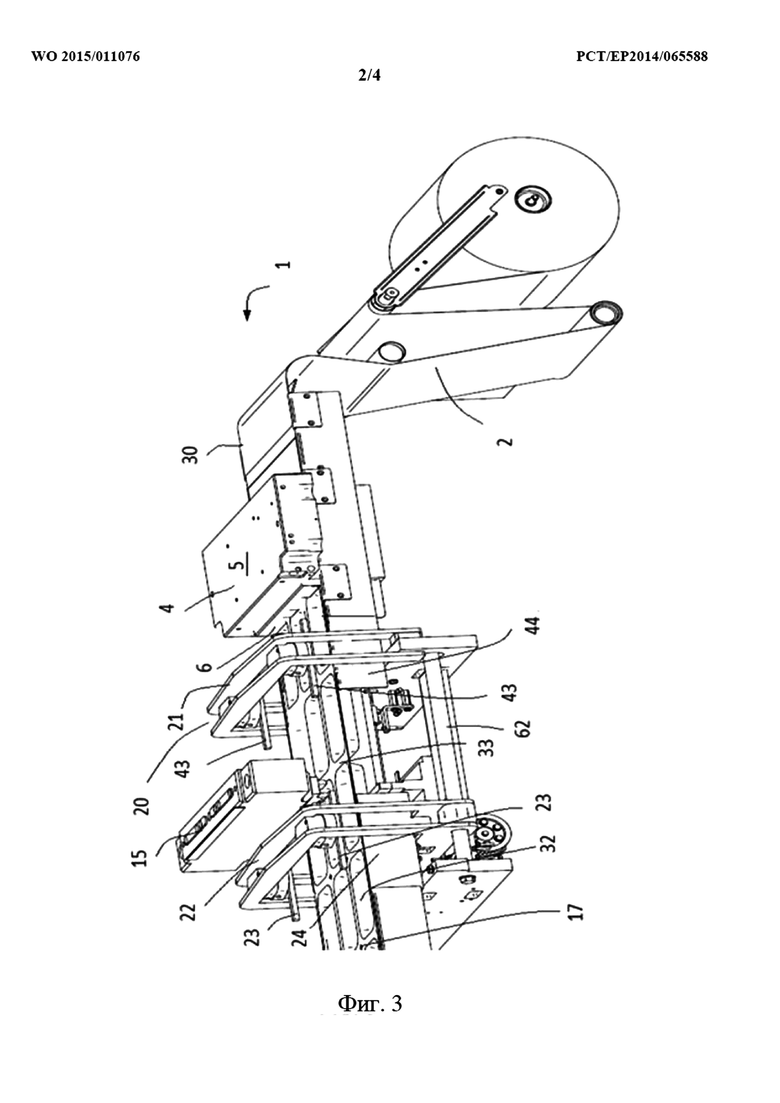

Фиг. 3 представляет собой подробный вид машины, показанной на фиг. 1, на которой подробнее показаны формовочная станция и средства перемещения предлагаемой машины.

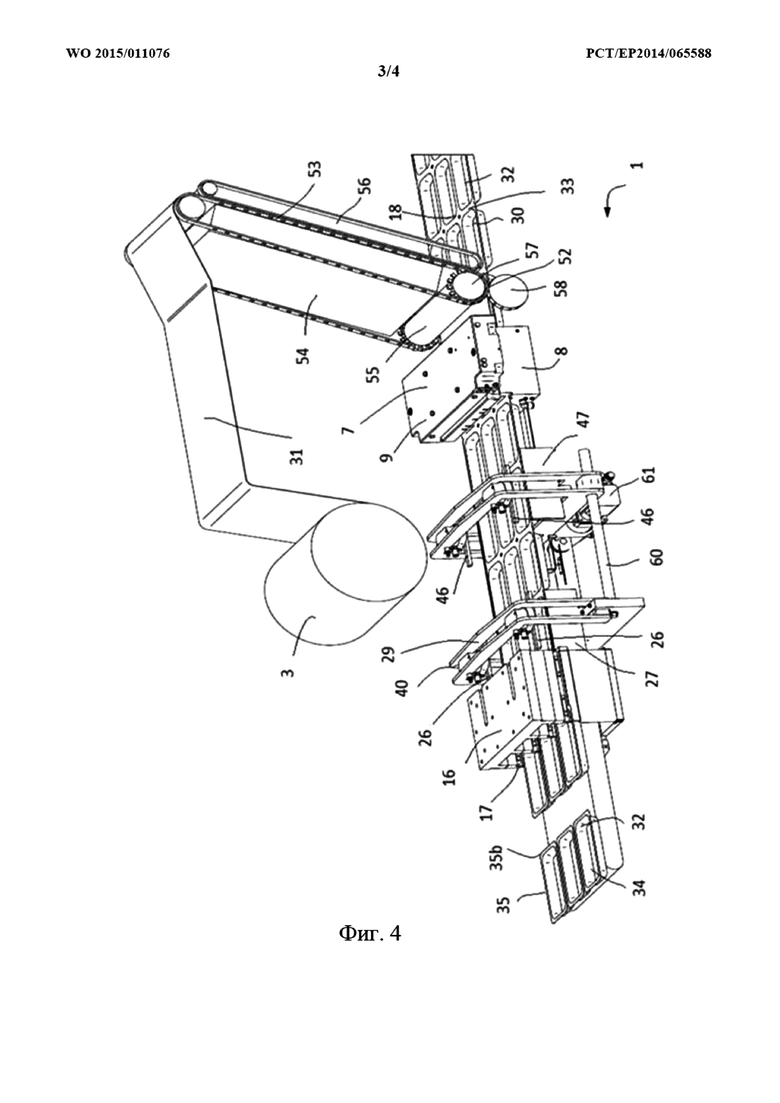

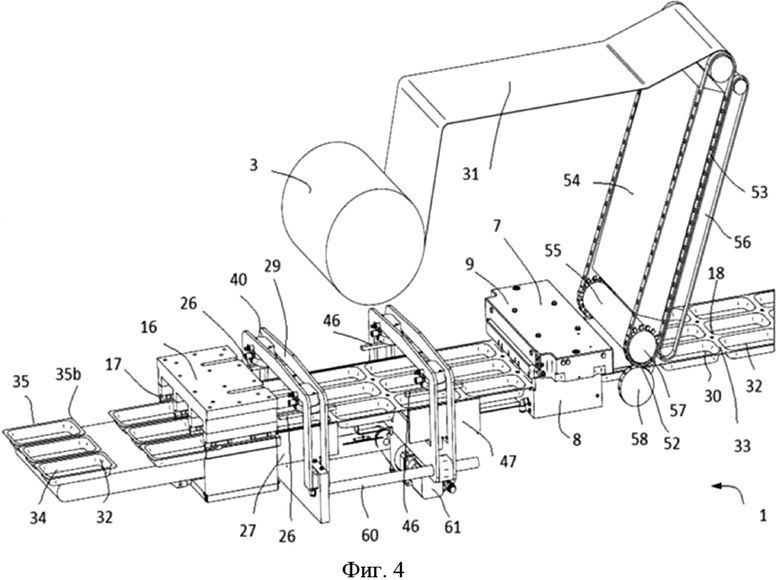

Фиг. 4 представляет собой подробный вид машины, показанной на фиг. 1, на которой подробнее показаны станция предварительного сваривания, станция сваривания, режущие средства и средства перемещения предлагаемой машины.

Фиг. 5 представляет собой вид сверху первой пленки после прохождения ею этапа термоформования и этапа пробивки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемая упаковочная машина 1 может представлять собой машину для упаковки в модифицированной газовой среде, известную также как машина для упаковки в МГС, которая обертывает упаковываемый продукт в смеси газов в упаковке, причем указанная смесь отвечает конкретным требованиям в части вентиляции, или может представлять собой машину для вакуумной упаковки или машину для скин-упаковки, которая может упаковывать как продукты, высота которых меньше высоты лотка, в который помещен продукт, так и продукты, выступающие над лотком.

На фиг. 1 схематически показана предлагаемая машина 1 для скин-упаковки. Машина 1 содержит первые средства 2 подачи, предназначенные для подачи первой пленки 30 в машину 1, термоформовочную станцию 4, где в первой пленке 30 выполняется по меньшей мере один контейнер 32, вовнутрь которого на станции фасовки вводится упаковываемый продукт; вторые средства 3 подачи, предназначенные для подачи второй пленки 31 в упаковочную машину 1; и станцию 7 сваривания, где создается вакуум, и вторая пленка 31 приваривается к первой пленке 30 для получения упаковки 34. Вакуум позволяет подогнать вторую пленку 31 к форме продукта, помещенного в сформованную зону 32, с получением скин-упаковки 34.

Кроме того, в одном варианте осуществления предлагаемый способ скин-упаковки содержит следующие этапы:

• подачу первой пленки 30 в машину 1 посредством первых средств 2 подачи,

• размещение второй пленки 31 на первой пленке 30 после помещения упаковываемого продукта на первой пленке 30,

• создание вакуума между пленками 30 и 31,

• сваривание пленок 30 и 31 с получением упаковки 34, и

• разделение упаковки 34.

Когда машина 1 находится на любом из этих предыдущих этапов, она находится в рабочем режиме, в котором средства 20 и 40 перемещения удерживают первую пленку 30, удерживая ее в исходном положении. Когда машина находится в режиме перемещения, средства 20 и 40 перемещения удерживают первую пленку 30 и протягивают ее в направлении движения на расстояние движения в конечное положение. В указанном конечном положении средства 20 и 40 перемещения останавливают первую пленку 30, после чего средства 20 и 40 перемещения возвращаются в исходное положение.

Средства подачи 2 содержат по меньшей мере один рулон и размоточные средства, подающие первую пленку 30 на термоформовочную станцию 4. Указанные средства 2 подачи известны в уровне технике и поэтому описываться далее не будут.

Кроме того, пленки 30 и 31 могут изготавливаться из любого типа пластмассы, известного как применяемого для упаковки в МГС, вакуумной упаковки и скин-упаковки.

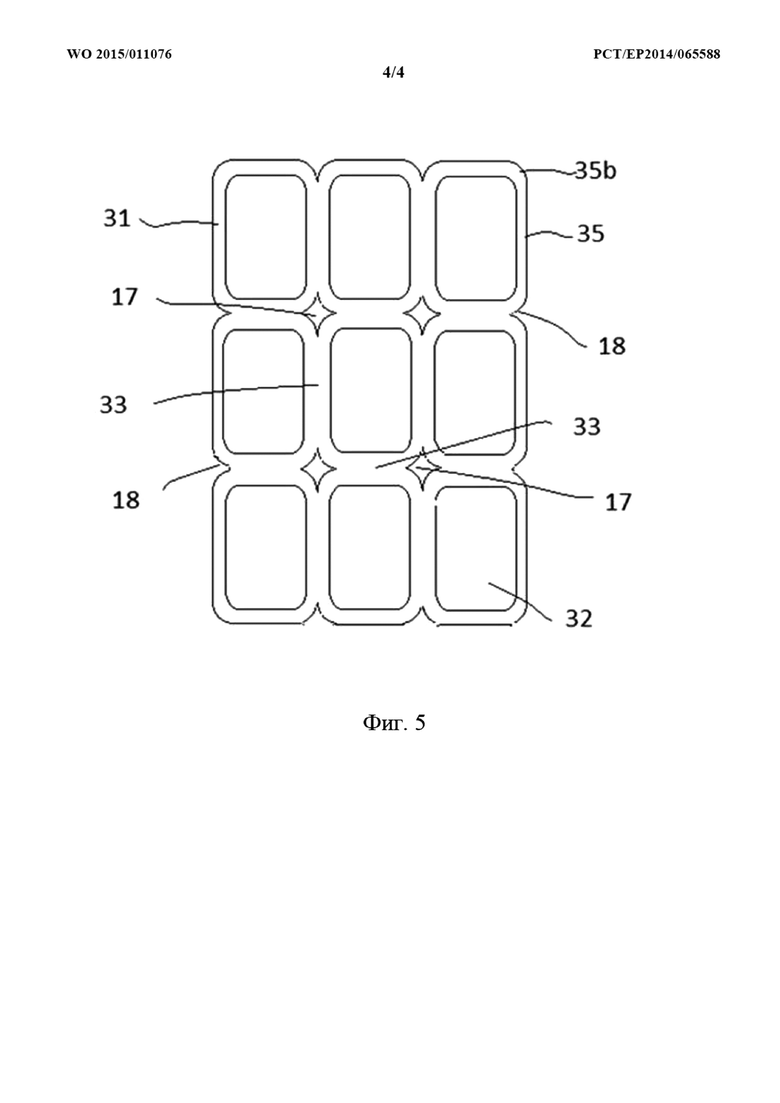

Кроме того, термоформовочная станция 4 содержит позитивную форму (пуансон) 5 и негативную форму (матрицу) 6, предназначенные для получения геометрической формы контейнера 32, и нагревательные средства, не показанные на графическом материале, нагревающие первую пленку 30 для выполнения процесса термоформования. В других вариантах осуществления могут использоваться другие термоформовочные станция, известные в области техники, к которой относится изобретение, например: станции вакуумного термоформования или термоформования под давлением. Контейнеры 32, известные также как лотки, формуются в первой пленке 30 на термоформовочной станции 4 и затем отделяются друг от друга в зонах, именуемых неформованными зонами 33.

Если необходимо выполнить одиночную упаковку 34, в первой пленке 39 будет сформирован одиночный контейнер 32, при этом неформованной зоной 33 будет зона по периметру указанного контейнера 32. Указанная неформованная зона 33 будет образовывать границу 35 полученной упаковки 34. Если необходимо выполнить несколько упаковок 34, на термоформовочной станции 4a будут сформованы несколько контейнеров 32, окруженных неформованными зонами 33, которые буду соответственно образовывать границу 35 соответствующей полученной упаковки 34, при этом отходы первой пленки 30 будут сведены до минимума.

В других непоказанных вариантах осуществления машина 1 может не содержать термоформовочную станцию. В указанных случаях упаковываемый продукт лежит непосредственно на первой пленке 30 или на основе, расположенной на указанной первой пленке 30, и на которой поддерживается продукт.

Машина 1 содержит средства 20 и 40 перемещения, предназначенные для перемещения первой пленки 30 в направлении движения.

После того как в первой пленке 30 сформованы контейнеры 32, указанная первая пленка 30 перемещается первыми средствами 20 перемещения в направлении движения на станцию фасования, где на каждый контейнер 32 помещается упаковываемый продукт. Указанное фасование может выполняться вручную или автоматически.

Затем первая пленка 30 перемещается вторыми средствами 40 перемещения на станцию 7 сваривания. Одновременно с этим вторые средства 3 подачи подают на указанную станцию 7 сваривания вторую пленку 31. Указанная станция 7 сваривания содержит верхнюю форму 8 и нижнюю форму 9, нагревательные средства (не показанные на графическом материале), предназначенные для нагревания верхней формы 8, средства вакуумирования (не показанные на графическом материале), предназначенные для создания вакуума, и средства аэрации (не показанные на графическом материале), действующие на верхней форме 8. Когда вторая пленка 31 поступает на станцию 7 сваривания, к верхней форме 8 прикладывается вакуум, при этом указанная вторая пленка 31 деформируется в сторону верхней формы 8 (предварительно нагретой), где указанная вторая пленка 31 нагревается. Одновременно с этим на нижней форме 9 располагается первая пленка 30. От нижней формы 9 прикладывается вакуум, после чего происходит аэрация от верхней формы 8, и при этом вторая пленка 31 приваривается к первой пленке 30 по всей поверхности контакта с деформацией указанной второй пленки 31, обусловленной нагреванием и подгонкой к форме продукта, помещенного на контейнер 32. При этом формуются несколько упаковок 34, то есть формуются столько упаковок 34, сколько контейнеров 32 были выполнены на термоформовочной станции 4. Указанные контейнеры 34 крепятся друг к другу посредством неформованных зон 33, соответствующих границе 35 упаковки 34. На более позднем этапе указанные упаковки 34 по границам 35 отделяются друг от друга.

Если упаковываемый продукт после его внесения выступает над неформованной зоной 33, вторая пленка 31 перед подачей на станцию 7 сваривания должна нагреваться, чтобы адаптироваться к форме упаковываемого продукта, когда она располагается на первой пленке 30. С этой целью машина 1 дополнительно содержит нагревательную станцию, где перед подачей на станцию 7 вторая пленка 31 нагревается, чтобы сделать вторую пленку 31 более пластичной. Машина 1 содержит вспомогательные средства 53 перемещения, удерживающие вторую пленку 31 зажатой, когда та перемещается через нагревательную станцию, предотвращая ее усадку при нагревании. Указанные вспомогательные средства 53 перемещения отпускают вторую пленку 31, когда та выходит из нагревательной станции. Указанное отпускание происходит вблизи зоны, где пленки 30 и 31 в первый раз вступают в контакт между собой.

Машина 1 дополнительно содержит средства 52 предварительного сваривания, расположенные перед станцией 7 сваривания. В частности, указанные средства 52 предварительного сваривания расположены в месте, где происходит первый контакт между пленками 30 и 31, т. е. где они выходят из вспомогательных средств 53 перемещения. Указанные средства 52 предварительного сваривания предназначены для сваривания второй пленки 31 с первой пленкой 30 в продольном направлении в отдельных точках. Сваривание предпочтительно выполняется термосвариванием, хотя в других вариантах осуществления сваривание могло бы выполняться токами высокой частоты или другими известными способами сваривания. Таким образом, благодаря удерживанию пленок 30 и 31 выровненными между собой посредством сваривания в некоторых точках с момента, когда обе пленки 30 и 31 поступают на станцию сваривания, вторая пленка 31 лучше адаптируется к форме упаковываемого продукта при упаковке продуктов, высота которых превышает высоту соответствующего контейнера 32. На станции 7 сваривания процесс вакуумирования и сваривания аналогичен описанному выше.

В одном предпочтительном варианте осуществления вспомогательные средства 53 перемещения содержат ленту 54, направляющие ролики 55, перемещающие ленту 54, и контрленту 56, удерживающую вторую пленку 32, прижимающую ее к ленте 54. Лента 54 перемещается синхронно со средствами 20 и 40 перемещения машины 1. Кроме того, средства 52 предварительного сваривания содержат первое зубчатое колесо 57, соединенное с направляющим роликом 55 вспомогательных средств 53 перемещения, и второе колесо 58, расположенное ниже первой пленки 30. Второе колесо 58 может представлять собой зубчатое колесо или гладкий сварочный ролик. Первое колесо 57 расположено в направляющем ролике 55, расположенном ближайшим к первой пленке 30. Зубья первого колеса 57 проходят через ленту 54, имеющую отверстия и поддерживаемую на втором колесе 58. Тем самым вторая пленка 31 прижимается к первой пленке 30. Указанное второе колесо 58 нагревается, и при вращении обоих колес 57 и 58, перемещающих обе пленки 30 и 31 в сторону станции 7 сваривания, пленки 30 и 31 свариваются в отдельных точках.

В других вариантах осуществления вспомогательные средства перемещения могут содержать цепь, зажимы которой крепят натянутой вторую пленку 31 к цепи, и зубчатые колеса, предназначенные для замыкания зажимов перед входом на нагревательную станцию, и для размыкания указанных зажимов после выхода из нагревательной станции. Зажимы могут быть покрытыми пластичным материалом, удерживающим вторую пленку 31, не оставляя при этом следов.

Средства предварительного сваривания содержат зубчатое колесо, расположенное ниже первой пленки 30, так что зубья зубчатого колеса вспомогательных средств перемещения, расположенного ближайшим к первой пленке 30, опираются на соответствующие зубья зубчатого колеса, расположенного ниже первой пленки 30, тем самым прижимая вторую пленку 31 к первой пленке 30, и при вращении обоих колес, перемещающих обе пленки 30 и 31 в сторону станции 7 сваривания, пленки 30 и 31 свариваются в отдельных точках.

В других вариантах осуществления зубчатые колеса не нужны, а предварительное сваривание осуществляется при перемещении обеих пленок 30 и 31 вперед посредством любых известных обычных средств сваривания.

Кроме того, между термоформовочной станцией 4 и станцией 7 сваривания упаковочная машина 1 содержит несущие средства 10 для первой пленки 30, предназначенные для поддерживания указанной первой пленки 30 в продольном направлении.

В одном предпочтительном варианте осуществления несущие средства 10 содержат по меньшей мере одну продольную направляющую 11, на которую опирается первая пленка 30. Первая пленка 30 опирается на указанную продольную направляющую 11 неформованной зоной 33, заключенной между двумя следующими друг за другом контейнерами 32. Для каждых N контейнеров 32, сформованных в первой пленке 30 поперек направлению движения вперед, образованы N+1 неформованных зон 33, расположенных двумя следующими друг за другом контейнерами 32. Следовательно, к несущей конструкции 50 машины 1 располагаются прикрепленными N+1 продольных направляющих, на которые опирается первая пленка 30.

В других вариантах осуществления, в частности, при термоформовании одиночной упаковки 34, несущие средства 10 содержат несущую поверхность под первой пленкой 30, на которую опирается дно контейнера 32. Несущая поверхность может представлять собой плоскую поверхность, например стол, по которой скользит первая пленка 30 с продуктом, помещенным в контейнеры 32. В других вариантах осуществления несущие средства 10 содержат несколько расположенных поперечно роликов (не показанных на графическом материале), образующих несущую поверхность, по которой первая пленка 30 с продуктами скользит с минимальным трением. Несколько роликов необходимы, если упаковываемые продукты тяжелые, для предотвращения высокого трения при движении. Кроме того, для подгонки указанных несущих средств 10 к любой глубине контейнеров 32 высота несущих поверхностей может быть регулируемой.

В других вариантах осуществления несущие средства могут содержать как продольные направляющие, так несущие поверхности.

В других вариантах осуществления несущие средства могут содержать убирающуюся конвейерную ленту, предназначенную для перемещения вместе с первой пленкой 30 с продуктами, помещенными в нее, на станцию 7 сваривания, причем указанная конвейерная лента после того, как на нее помещена первая пленка 30 с продуктами в ней, может возвращаться со станции 7 сваривания.

Кроме того, средства 20 и 40 перемещения конструктивно исполнены для удерживания первой пленки 30 в конкретном положении, когда машина 1 находится в рабочем режиме, и в то же время предназначены для перемещения первой пленки 30 в направлении движения, когда машина 1 находится в режиме движения вперед. Указанные средства 20 и 40 перемещения конструктивно исполнены для удерживания и перемещения первой пленки 30 в режиме перемещения. Кроме того, машина 1 считается находящейся в рабочем режиме, когда она выполняет на упаковке операцию термоформования, вакуумирования, сваривания или резания.

В варианте осуществления, показанном на графическом материале, первые средства 20 перемещения расположены между термоформовочной станцией 4 и станцией 7 сваривания, в частности, между термоформовочной станцией 4 и станцией фасования, а вторые средства 40 перемещения расположены после станции 7 сваривания.

В варианте осуществления, показанном на графическом материале, первые средства 20 перемещения содержат первую неподвижную опору 22, прикрепленную к несущей конструкции 50 машины 1, между термоформовочной станцией 4 и станцией 7 сваривания. Вторые средства 40 перемещения содержат вторую неподвижную опору 29, прикрепленную к несущей конструкции 50 машины 1 после станции 7 сваривания, первую подвижную опору 21, которая может перемещаться в направлении движения относительно первой неподвижной опоры 22, и вторую подвижную опору 28, которая может перемещаться в направлении движения относительно второй неподвижной опоры 29.

Каждая неподвижная опора 22 и 29 имеет по существу мостообразную геометрию. Каждая неподвижная опора 22 и 29 содержит опорные части 24 и 27, на которых расположена первая пленка 30, и удерживающие пластины 23 и 26, предназначенные для прижатия первой пленки 30 к соответствующей опорной части 24 и 27, чтобы удерживать первую пленку 30 в конкретном положении, когда машина 1 находится в рабочем режиме. Каждая удерживающая пластина 23 и 26 расположена обращенной к соответствующей опорной части 24 и 27, а первая пленка 30 находится между ними.

Каждая подвижная опора 21 и 28 имеет по существу мостообразную геометрию. Каждая подвижная опора 21 и 28 содержит опорные части 44 и 47, на которых расположена первая пленка 30, и удерживающие пластины 43 и 46, предназначенные для прижатия первой пленки 30 к соответствующей опорной части 44 и 47. Каждая удерживающая пластина 43 и 46 расположена обращенной к соответствующей опорной части 44 и 47, а первая пленка 30 находится между ними. Каждая подвижная опора 21 и 28 содержит привод для перемещения в вертикальном направлении (не показанный), воздействующий на соответствующую удерживающую пластину 43 и 46 для перемещения указанной удерживающей пластины 43 и 46 вертикально относительно первой пленки 30.

Указанный привод предпочтительно представляет собой пневматический цилиндр.

Средства 20 и 40 перемещения дополнительно содержат направляющие 60 и 62 и привод для перемещения в продольном направлении, действующий на соответствующие подвижные опоры 21 и 28 и перемещающий их в направлении движения по направляющим. Как направляющие, так и привод расположены ниже первой пленки 30. Привод может быть пневматическим, гидравлическим или любого иного типа, известного в области техники, к которой относится изобретение. Средства 20 и 40 перемещения действуют синхронно, перемещая первую пленку 30 вперед в повторно-кратковременном режиме. Когда машина 1 находится в рабочем режиме, подвижные опоры 21 и 28 находятся в положении, наиболее удаленном от неподвижных опор 22 и 29, приводы вертикального перемещения, соответствующие удерживающим пластинам 23 и 26 неподвижных опор 22 и 29, приведены в действие и прижимают удерживающие пластины 23 и 26 к первой пленке 30, в то время как удерживающие пластины 43 и 46 подвижных опор 21 и 28 не действуют и, следовательно, убраны от первой пленки 30. В этом положении будет выполняться операция термоформования, сваривания, вакуумирования и резания. Для того чтобы перемещать первую пленку 30 по окончании рабочего режима, приводятся в действие приводы вертикального перемещения, соответствующие удерживающим пластинам 43 и 46 подвижных опор 21 и 28 и прикладывающие давление на первой пленке 30 к соответствующим опорным частям 44 и 47; приводы вертикального перемещения, соответствующие удерживающим пластинам 23 и 26 неподвижных опор 22 и 29, выключаются, указанные удерживающие пластины 23 и 26 отделяются от первой пленки 30, и приводятся в действие приводы продольного перемещения, перемещающие подвижные опоры 21 и 28 в направлении движения и, следовательно, перемещающие первую пленку 30 в следующее положение, в котором первая пленка 30 снова задерживается. Когда подвижные опоры 21 и 28 находятся в конечном положении, приводы вертикального перемещения, соответствующие удерживающим пластинам 43 и 46 подвижных опор 21 и 28, приводы вертикального перемещения, соответствующие удерживающим пластинам 43 и 46 подвижных опор 21 и 28, отпуская первую пленку 30, а привод вертикального перемещения, соответствующий удерживающим пластинам 23 и 26 неподвижных опор 22 и 29, приводится в действие и прижимает указанные удерживающие пластины 23 и 26 к соответствующим опорным частям, фиксируя первую пленку 30 в конечном положении. Подвижные опоры 21 и 28 перемещаются соответствующим приводом продольного перемещения в исходное положение, т. е. стартовое положение, повторяя такой же цикл перемещения вперед.

Удерживающие пластины 23, 26, 43 и 46 всегда опираются на неформованные зоны 33 первой пленки 30 – не на контейнеры 32, куда позже будет помещен упаковываемый продукт. В варианте осуществления, показанном на графическом материале, удерживающие пластины 23, 26, 43 и 46 имеют форму удлиненного плоского стержня. Указанные удерживающие пластины 23, 26, 43 и 46 выровнены в продольном направлении, действуя на неформованные зоны 33, находящиеся на краях первой пленки 30.

В других вариантах осуществления средства 20 перемещения могли бы содержать удерживающую пластину 23, 26, 43 и 46, расположенную продольно и действующую на неформованные зоны 33. Так, для каждых N контейнеров 32, сформованных в поперечном направлении в первой пленке 30, создаются N+1 неформованных зон 33, и поэтому предусматриваются N+1 удерживающих пластин 23, 26, 43 и 46.

Кроме того, удерживающие пластины 23, 26, 43 и 46 имеют длину, по существу равную шагу машины 1 (под шагом машины понимается расстояние, на которое первая пленка 30 перемещается вперед, когда машина 1 находится в режиме перемещения), и ширину, по существу равную ширине соответствующей неформованной зоны 33. Если неформованная зона 33 соответствует неформованной зоне 33 между двумя следующими друг за другом контейнерами 32, ширина удерживающей пластины будет по существу двойной шириной от предыдущей.

В других вариантах осуществления удерживающие пластины 23, 26, 43 и 46 могли бы располагаться поперечно направлению перемещения.

В других вариантах осуществления средства 20 перемещения могут включаться к термоформовочную станцию и в станцию сваривания с таким расчетом, чтобы верхняя и нижняя формы каждой станции выполняли функции подвижной опоры, удерживающие пластины были верхними формами, а нижние формы выполняли функцию опорной части.

Кроме того, машина 1 содержит пробивные средства пробивные средства 15, предназначенные для пробивки первой пленки 30 в неформованной зоне 33. Операция пробивки выполняется перед тем, как указанная первая пленка 30 достигает станции 7 сваривания, в частности, перед этапом помещения продукта в контейнер 32. В варианте осуществления, показанном на графическом материале, пробивные средства 15 содержатся в средствах 20 перемещения. Пробивные средства 15 содержат по меньшей мере один пробойник, прикрепленный к первой неподвижной опоре 22, прикрепленной к несущей конструкции 50 машины 1 между термоформовочной станцией 5 и станцией 7 сваривания.

Пробивные средства 15 выполняют по меньшей мере одно отверстие 17 и/или зарубку 18 в неформованной зоне 33. В одном предпочтительном варианте осуществления пробивные средства 15 выполняют зарубку 18 или отверстие 17 в пересечении неформованных зон 33, когда машина 1 находится в рабочем режиме. Зарубки 18 выполняются на краях первой пленки 30, а отверстия 17 – в пересечениях внутренних неформованных зон 33. Геометрия отверстий 17 и/или зарубок 18 такова, что образует закругленные углы 35b на границе 35 упаковки 34. В одном варианте осуществления, показанном на графическом материале, каждое отверстие 17 имеет розеточную геометрию, выполненную на пересечении двух неформованных зон 33. Каждая зарубка имеет полурозеточную геометрию.

В одном предпочтительном варианте осуществления отверстия 17 используются для выполнения откачки на станции 7 сваривания. Зарубки 18 дополнительно позволяют правильно позиционировать вторую подвижную опору 28, в частности, удерживающие пластины 46 указанной второй подвижной опоры 28, что позволяет перемещать первую пленку 30 вперед на предопределенное расстояние, чтобы она точно располагалась внутри соответствующих станций машины 1. С этой целью машина 1 дополнительно содержит средства обнаружения (не показанные), предназначенные для обнаружения зарубок 18, и средства управления, располагающие средства 20 и 40 перемещения в месте, указанном в соответствии с обнаруженными значениями.

При термоформовании одиночного контейнера 32 и, следовательно, формовании в повторно-кратковременном режиме одиночной упаковки 34, пробивные средства 15 выполняют лишь зарубки 18. Следовательно, принимая во внимание, что неформованные зоны 33 удерживаются при образовании вакуума и сваривания формами 8 и 9 станции 7 сваривания, для образования вакуума нижняя форма 9 имеет боковые отверстия, через которые создается вакуум. В остальном процесс вакуумирования и сваривания идентичен описанному выше. В то же время из верхней формы 8 прикладывается давление 8, и при этом вторая пленка 31 сваривается с первой пленкой 30 по периметру неформованных зон 33, деформируясь вследствие нагрева и принимая форму продукта.

В еще одном варианте осуществления изобретения способ изготовления не включает этап выполнения отверстий 17 пробивными средствами 15. В этом случае вторая пленка 31 сваривается с первой пленкой 30 в продольном направлении в отдельных точках средствами 52 предварительного сваривания. Затем на станции 7 сваривания через отверстия, выполненные между сваренными отдельными точками, вставляется насадок с созданием вакуума через указанные насадки. Насадки затем отводятся. Благодаря аэрации из верхней формы и создания вакуума из нижней формы вторая пленка 31 сваривается по всей поверхности контакта первой пленки 30 из-за совместимости указанных пленок 30 и 31 и предварительного нагревания второй пленки 31 в верхней форме 8.

Кроме того, машина 1 содержит режущие средства, предназначенные для продольного и/или поперечного резания пленок 30, 31 для разделения упаковок 34, формованных на станции 7 сваривания.

В варианте осуществления, показанном на графическом материале, режущие средства содержат продольные лезвия 16, прикрепленные ко второй неподвижной опоре 29 средств 20 перемещения. Указанные продольные лезвия 16 разрезают пленки 30 и 31 в продольном направлении, проходя через соответствующие отверстия 17. Режущие средства дополнительно содержат поперечные лезвия, прикрепленные к несущей конструкции 50 машины 1, предназначенные для разрезания пленок 30 и 31 в поперечном направлении, проходя через отверстия 17 и/или зарубки 18, и разделения упаковок 34 с помещением их на ленточный конвейер. В других вариантах осуществления поперечные лезвия и продольные лезвия расположены на второй неподвижной опоре 29 средств 20 перемещения.

Хотя описанные варианты осуществления относятся к способам скин-упаковки и машинам для этой упаковки, приведенное выше описание применимо к машине для вакуумной упаковки иллюстрирует упаковки в модифицированной газовой среде и способу этих упаковок за исключением той части описания, которая относится к станции сваривания. В машине для изготовления упаковки в модифицированной газовой среде станция сваривания содержит верхнюю форму, нижнюю форму, средства сваривания для сваривания второй пленки 31 с первой пленкой 30, в частности, по границам 35 упаковки 34, средства откачки для откачки газов из упаковки 34, которые могут находиться в ней, и средства заполнения, предназначенные для введения требуемого газа или газов в упаковку 34. Эти станции сваривания известны в области техники, к которой относится изобретение, и поэтому подробно описываться не будут. После того как первая пленка 30 и вторая пленка 31 подаются на станцию сваривания, выполняется откачка, и газы вводятся посредством средств заполнения через отверстия 17, выполненные пробивными средствами 15, при этом вторая пленка 31 сваривается с первой пленкой 30 по неформованным зонам 33. Для того чтобы вторая пленка 31 не перекрывала указанные отверстия 17 во время операции откачки и введения газа или газов, станция 7 сваривания содержит инструмент или насадок, вставляемый через отверстие 17 для обеспечения откачки и введения газа.

Если изготавливается одиночная упаковка 34, образуется герметичная полость, в которую помещаются пленки 30 и 31, учитывая, что формы не сходятся на неформованной зоне 32, средства вакуумирования вызывают вспучивание второй пленки 31 с образованием промежутка между пленками 30 и 31, куда вставляются насадки, через которые подается газ. Насадки затем отводятся, и обе пленки 30 и 31 свариваются по неформованной зоне 33.

В одном варианте осуществления способа изготовления, в котором пробивные средства 15 выполняют только зарубки 18 на краях первой пленки 30, вторую пленку 31 сваривают с первой пленкой 30 в продольном направлении в отдельных точках на станции 52 предварительного сваривания. Затем на станции сваривания через отверстия, выполненные между сваренными отдельными точками, вставляют насадки, и через указанные насадки производят откачку и заполнение. Затем указанные насадки отводят, и пленки 30 и 31 сваривают. Затем на этапе резания закругляют уголки 35b границ 35 упаковки 34.

Вышеприведенное описание, относящееся к машине для упаковки в модифицированной газовой среде, применимо и к машине для вакуумной упаковки с той лишь разницей, что после создания вакуума не выполняется процесс заполнения упаковки газом.

Машина 1 предназначена для изготовления одной иллюстрирует нескольких упаковок, расположенных параллельно, и одной или нескольких параллельных серий упаковок в каждом рабочем режиме, причем машину можно легко адаптировать к различным конфигурациям формуемых упаковок.

Группа изобретений относится к области упаковки. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки, содержащая первые средства подачи, вторые средства подачи и станцию сваривания. Первые средства подачи предназначены для подачи в машину первой пленки. Вторые средства подачи предназначены для подачи в машину второй пленки. На станции сваривания создается вакуум и/или подается модифицированная газовая среда и вторая пленка приваривается к первой пленке для получения упаковки. Машина содержит средства перемещения первой пленки на расстояние движения из исходного положения, удерживания и перемещения, в направлении движения в конечное положение. Средства перемещения конструктивно исполнены для последующего возврата в исходное положение, когда машина находится в рабочем режиме. При осуществлении способа упаковки подают первую пленку в машину первыми средствами подачи. Размещают вторую пленку на первой после помещения упаковываемого продукта на первую пленку. Создают вакуум или вводят модифицированную газовую среду между пленок. Сваривают пленки. Отделяют упаковку. Повышается эффективность упаковки за счет минимизации отходов пленки. 2 н. и 19 з.п. ф-лы, 5 ил.

1. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки, содержащая первые средства (2) подачи, предназначенные для подачи в машину (1) первой пленки (30), вторые средства (3) подачи, предназначенные для подачи в машину (1) второй пленки (31), станцию (7) сваривания, на которой между обеими пленками (30, 31) создается вакуум и/или подается модифицированная газовая среда и вторая пленка (31) приваривается к первой пленке (30) для получения упаковки (34), и средства (20, 40) перемещения, предназначенные для перемещения первой пленки (30) в направлении движения, отличающаяся тем, что средства (20, 40) перемещения конструктивно исполнены для перемещения по меньшей мере первой пленки (30) на расстояние движения, из исходного положения, удерживания и перемещения по меньшей мере первой пленки (30) в направлении движения в конечное положение, причем указанные средства (20, 40) перемещения конструктивно исполнены для последующего возврата в исходное положение, когда машина находится в рабочем режиме.

2. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 1, отличающаяся тем, что средства (20, 40) перемещения конструктивно исполнены для удерживания первой пленки (30), когда машина находится в рабочем режиме.

3. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 1, отличающаяся тем, что средства (20, 40) перемещения содержат по меньшей мере одну неподвижную опору (22, 29) и по меньшей мере одну подвижную опору (21, 28), выполненную с возможностью перемещения в направлении движения относительно указанной неподвижной опоры (22, 29), причем каждая подвижная опора (21, 28) содержит по меньшей мере одну опорную часть (44, 47), на которой расположена первая пленка (30), и по меньшей мере одну удерживающую пластину (43, 46), предназначенную для прижатия первой пленки (30) к соответствующей опорной части (44, 47), когда машина работает в режиме движения вперед.

4. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 3, отличающаяся тем, что каждая неподвижная опора (22, 29) содержит по меньшей мере одну опорную часть (24, 27), на которой расположена первая пленка (30), и по меньшей мере одну удерживающую пластину (23, 26), предназначенную для прижатия первой пленки (30) к соответствующей опорной части (24, 27), чтобы удерживать первую пленку (30) в конкретном положении, когда машина (1) находится в рабочем режиме.

5. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из предыдущих пунктов, отличающаяся тем, что удерживающие пластины (23, 26, 43, 46) опираются на неформованные зоны (33) первой пленки (30).

6. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 1, отличающаяся тем, что содержит первые средства (20) перемещения, расположенные перед станцией заполнения, находящейся перед станцией (7) сваривания, и/или вторые средства (40) перемещения, расположенные после станции (7) сваривания.

7. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 1, отличающаяся тем, что содержит пробивные средства (15), предназначенные для выполнения по меньшей мере одного отверстия (17) и/или зарубки (18) в неформованной зоне (33) первой пленки (30).

8. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 7, отличающаяся тем, что станция (7) сваривания содержит насадок, вставляемый через отверстие (17) для обеспечения откачки и введения газа.

9. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 1, отличающаяся тем, что содержит режущие средства (16, 19), предназначенные для разрезания пленок (30, 31) продольно и/или поперечно и отделения упаковок (34) друг от друга.

10. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 1-4 и 6-9, отличающаяся тем, что содержит отводимые несущие средства, расположенные между средствами (20) перемещения и станцией (7) сваривания, предназначенные для поддерживания указанной первой пленки (30) в продольном направлении и перемещения вместе с первой пленкой (30) на станцию (7) сваривания.

11. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 1-4 и 6-9, отличающаяся тем, что содержит средства (52) предварительного сваривания, расположенные в месте, где происходит контакт между обеими пленками (30, 31), и предназначенные для сваривания пленок (30, 31) в продольном направлении в отдельных точках.

12. Машина для упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 1-4 и 6-9, отличающаяся тем, что содержит нагревательную станцию, предназначенную для нагревания второй пленки (31), и вспомогательные (53) средства перемещения, предназначенные для зажима и перемещения второй пленки (31) через нагревательную станцию.

13. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки, включающий следующие этапы:

• подачу первой пленки (30) в машину (1) посредством первых средств (2) подачи,

• размещение второй пленки (31) на первой пленке (30) после помещения упаковываемого продукта на первую пленку (30),

• создание вакуума и/или введение модифицированной газовой среды между обеих пленок (30, 31),

• сваривание обеих пленок (30, 31) с получением упаковки (34) и

• отделение упаковки (34),

отличающийся тем, что средства (20) перемещения удерживают и протягивают первую пленку (30) на расстояние движения из исходного положения в конечное положение, когда машина (1) находится в режиме перемещения, возвращаясь затем в исходное положение, когда машина находится в рабочем режиме.

14. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 13, отличающийся тем, что, когда машина (1) находится в режиме перемещения, по меньшей мере одна удерживающая пластина (43, 46) прижимает первую пленку (30) к одной опорной части (44, 47), как удерживающая пластина (43, 46), так и опорная часть (44, 47) перемещаются в направлении движения, а когда машина находится в рабочем режиме, по меньшей мере другая удерживающая пластина (23, 26) прижимает первую пленку (30) к другой опорной части (24, 27), останавливая первую пленку (30) в указанном положении.

15. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 13, отличающийся тем, что перед введением обеих пленок (30, 31) на станцию (7) сваривания, где между пленками (30, 31) создают вакуум и/или вводят модифицированную газовую среду и сваривают их, вторую пленку (31) сваривают с первой пленкой (30) в продольном направлении в отдельных точках.

16. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 13, отличающийся тем, что перед введением обеих пленок (30, 31) на станцию (7) сваривания, где между пленками (30, 31) создают вакуум и/или вводят модифицированную газовую среду и сваривают их, в первой пленке (30) в неформованных зонах (32) первой пленки (30) выполняют отверстия (17) и/или на краях первой пленки (30) выполняют зарубки (18).

17. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 16, отличающийся тем, что отверстия (17) и/или зарубки (18) выполняют на пересечении неформованных зон (33).

18. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 16 или 17, отличающийся тем, что отверстия (17) и/или зарубки (18) имеют геометрию, образующую закругленные углы (35b) на границе (35) упаковки (34).

19. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 16 или 17, отличающийся тем, что вакуум создают и/или модифицированную газовую среду вводят через по меньшей мере один насадок, который помещают в каждое отверстие (17) и которым пленки (30, 31) удерживают разделенными, когда создают вакуум.

20. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по любому из пп. 13-17, отличающийся тем, что перед расположением второй пленки (31) на первой пленке (30) вторую пленку (31) зажимают вспомогательными средствами (53) перемещения, указанную вторую пленку (31) затем нагревают нагревательными средствами, затем вторую пленку (31) сваривают с первой пленкой (30) в продольном направлении в отдельных точках.

21. Способ упаковки в модифицированной газовой среде, скин-упаковки или вакуумной упаковки по п. 15, отличающийся тем, что вакуум создают и/или модифицированную газовую среду вводят через по меньшей мере один отводимый насадок, который помещают в каждое отверстие, образованное между отдельными точками сваривания.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 2970414 A, 07.02.1961 | |||

| СПОСОБ УДАЛЕНИЯ НЕФТИ, НЕФТЕПРОДУКТОВ И/ИЛИ ХИМИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ ИЗ ЖИДКОСТИ, И/ИЛИ ГАЗА И/ИЛИ С ПОВЕРХНОСТИ | 2001 |

|

RU2184086C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1996 |

|

RU2108272C1 |

Авторы

Даты

2018-07-19—Публикация

2014-07-21—Подача