Изобретение относится к техническим решениям, используемым для крупногабаритной серийной послойной печати гранулой или флексой в таких отраслях как медицина (протезирование конечностей), авиакосмическая промышленность, автостроение, малое судостроение, строительство, рекламное производство, мебельное производство и других отраслях, где необходимо создание крупногабаритных полимерных объектов.

Известен ряд 3D-принтеров конвейерного типа для послойной печати трехмерного объекта под углом 45 градусов, в частности:

Указанные принтеры позволяют печатать изделия сколь угодно большой длины, при этом поперечный размер изготавливаемых деталей (область печати) характеризуется небольшими параметрами: от 200×170 мм для Creality CR-30 до максимальных 400×430 мм для White Knight 3D printer. Кроме того, все из указанных аналогов печатают пластиковой нитью - филаментом, что отрицательно сказывается на производительности печати.

В качестве прототипа выбран 3D-принтер BlackBelt (см., например: https://www.kickstarter.com/projects/814534542/blackbelt-3d-printer#). Вышеуказанный принтер защищен патентом CA3075602(A1) (МПК B29C 64/118; B29C 64/20; B29C 64/245; B33Y 10/00; B33Y 30/00; B33Y 80/00, приоритетный номер NL20172018728 2017.04.18, оп. 2018.10.25).

Прототип относится к устройствам портального типа для послойной печати трехмерной заготовки с использованием расплавляемого материала (рабочего материала) и содержит, по меньшей мере, раму с XYZ-порталом; блок печатающей головки, соединенный с указанным XYZ-порталом; блок подачи рабочего материала в указанный блок печатающей головки и опорную платформу, на которой указанная трехмерная заготовка печатается послойно, указанная опорная платформа является частью указанного XYZ-портала и подвижна в Z-направлении.

Согласно описанию и формуле изобретения из патента CA3075602(A1), блок печатающей головки перемещается в плоскости XY, наклоненной относительно направления Z, и при этом опорная платформа выполнена в виде бесконечной конвейерной ленты, ориентированной параллельно горизонтали.

В частном случае конвейерная лента изготовлена из волокнистой композитной ткани, и указанная волокнистая композитная ткань пропитана эпоксидной смолой. При этом получается устойчивая опорная зона, которая не только стабилизирует трехмерную заготовку во время ее послойного наращивания, но и достигается хорошее рассеивание тепла, что предотвращает ошибки печати из-за смятия или оседания печатаемого строительного материала.

В другом варианте конвейерная лента изготовлена из металлического листа, в частности, из металлического сплава с физико-механическими свойствами низкой скорости теплового расширения, чтобы обеспечить плоскую ленту при нагревании или укладке горячего материала, и/или имеющую высокую жесткость, для обеспечения точного позиционирования и жесткого удержания заготовки для предотвращения ее неконтролируемых перемещений во время процесса печати, и/или имеющую свойство термостойкости, которая выше температуры строительного материала, во время процесса печати.

Чтобы избежать нежелательного смещения на опорной платформе трехмерной заготовки во время ее послойного наращивания, конвейерная лента снабжена непостоянным клеевым покрытием.

В другом примере указанная опорная платформа, кроме того, содержит всасывающие элементы для создания вакуума или давления между опорной платформой и трехмерной заготовкой, подлежащей печати. При этом также не исключено нежелательное смещение на опорной платформе трехмерной заготовки во время ее послойного наращивания.

Кроме того, чтобы избежать нежелательной деформации, такой как трещины, разрывы или деформации трехмерной заготовки из-за неконтролируемого охлаждения печатаемого рабочего материала во время его послойного наращивания, опорная платформа дополнительно содержит нагревательные элементы, расположенные в направлении Z для нагрева бесконечной конвейерной ленты.

В еще одном частном варианте указанная опорная платформа (конвейерная лента) дополнительно содержит охлаждающие элементы, расположенные в направлении Z для охлаждения бесконечной конвейерной ленты. При этом можно быстро и в больших количествах изготавливать трехмерные заготовки небольших размеров, при этом заготовки меньшего размера сами по себе требуют быстрого охлаждения, что позволяет быстро снимать их с опорной платформы для дальнейшей последующей обработки, такой как упаковка и транспортировка.

Указанное охлаждающее средство может содержать один или несколько охлаждающих вентиляторов, расположенных над опорной платформой и направленных на изделие, печатаемое на опорной платформе. Таким образом, создается охлаждающий поток воздуха, который направляется к печатаемому изделию.

XY-рама (плоскость) может шарнирно вращаться относительно опорной платформы. Таким образом, угол наклона между XY-рамой и направлением Z портала XYZ, образованным опорной платформой, может быть установлен между 1° и 89°, в зависимости от геометрии обрабатываемой детали, с предпочтительным диапазоном углов от 15° до 50°, при этом наиболее предпочтительный и простой вариант - нерегулируемый фиксированный угол 45°.

У известного 3D-принтера существует ряд недостатков в составе конструкции конвейерной части аналога прототипа, а именно: при увеличении области печати в ширину конвейерная лента теряет поперечную жесткость и деталь при печати начнет раскачиваться вместе с лентой по оси X, что даёт неровную поверхность печатаемой детали, кривизну геометрии детали и погрешность в размерах детали; конвейерную ленту необходимо нагревать для увеличения адгезии (прилипания) между лентой и деталью печати, а также охлаждать при отделении напечатанной детали от конвейерной ленты, что увеличивает время печати и энергоресурсы.

Из метода печати пластиковой проволокой у аналогов и прототипа понятно, что печать производится только нитеобразным материалом, намотанным на подающую катушку. На практике оказалось, что нельзя напечатать стенку проволочным материалом из пластика за один процесс выдавливания расплавленной массы через сопло шире диаметра подаваемой проволоки, т.е. ширина печати линии за один процесс ограничена диаметром подаваемой проволоки и диаметром сопла, диаметры которых в лучшем случае будут равны.

Для реализации крупногабаритной печати необходимо добиться технического результата максимальной поперечной устойчивости и жесткости конструкции рамы принтера, реализация которой не описана в уровне техники, а также обеспечить возможность использования рабочего материала в виде гранулы и флексы.

Задача изобретения - повышение эксплуатационных характеристик 3D-принтера с устранением вышеуказанных недостатков прототипа.

Указанная задача решается 3D-принтером крупногабаритной трехмерной конвейерной печати портального типа для послойной печати трехмерного объекта под острым углом (предпочтительно под фиксированным углом 45 градусов) гранулой или флексой, содержащим, по меньшей мере, XY-раму с XYZ-порталом, блок печатающей головки, установленный на XY-раме, подвижный по осям X и Y, блок подачи рабочего материала в указанный блок печатающей головки и подвижную в Z-направлении опорную платформу - конвейерную ленту, на которой указанный трехмерный объект печатается послойно, указанная опорная платформа является частью указанного XYZ-портала и подвижна в Z-направлении, в котором, согласно предложению блок печатающей головки и блок подачи рабочего материала представляют собой экструдер (для печати гранулой или флексой) с соплом, с бункером автоматической подачи гранулы или флексы и гибкий гофроканал, транспортирующий гранулу в экструдер, который перемещается в плоскости XY. Конвейерная лента выполнена из тканевой основы с полиуретановым покрытием. Такие ленты применяются в пищевой промышленности для транспортировки продуктов питания на производствах (см., например: https://drivebeltsystem.ru/catalog/konveyernye-lenty/pishchevye-konveyernye-lenty/pishchevye-lenty-nitta/2-lrfp-02-w2-im-1-4/), и оказалось что полиуретановые конвейерные ленты могут применяться в конвейерных 3D-принтерах, при этом получается устойчивая опорная зона, которая не только стабилизирует трехмерную деталь во время ее послойного наращивания, но и достигается хорошая адгезия без необходимости прогрева зоны печати, что предотвращает ошибки печати из-за отслаивания и деформации печатаемого объекта разными полимерами. При испытаниях выяснилось что полиуретановая лента с рабочим диапазоном температур от -20 до +100 градусов и кратковременном повышении до +140 градусов (из характеристик типовых конвейерных лент; эти признаки могут незначительно отличаться в зависимости от производителя) способна приклеивать на себя расплавленные полимеры и в конце зоны печати легко отделять напечатанный объект от конвейерной ленты с диапазоном температуры расплава от +190 градусов до +260 градусов при соблюдении минимального расстояния от вершины сопла до поверхности конвейерной ленты этот диапазон равен от 0,3 мм до 0,5 мм с постоянным двух контурным охлаждением зоны соприкосновения сопла с конвейерной лентой. Например, полимерные гранулы и вторичная флекса c рекомендованной температурой экструзии печати акрилонитрилбутадиенстирол (ABS, АБС) от +210 до +245 градусов, полилактид (PLA, ПЛА) от +190 до +230 градусов, полиэтилентерефталат (PET, ПЭТ) или модифицированный ПЭТ - PETG от +215 до +245 градусов, ударопрочный полистирол (HIPS) от +210 до +245 градусов, акрилстирол-акрилонитрил (ASA) от +220 до +270 градусов, нейлон (Neylon) от +235 до +260 градусов, полиэтилен высокой плотности (HPDE) от +230 до +320 градусов, полипропилен (PP) от +220 до +250 градусов, стирол-бутадиеновый сополимер (SBS) от +220 до +240 градусов, термопластичный полиуретан (TPU, Flex) от +220 до +240 градусов, поливиниловый спирт (PVA) от +190 до +240 градусов, полиацеталь (POM) от +220 до +250 градусов (список является открытым), обладают хорошей адгезией при печати и при этом хорошо отделяются от полиуретановой конвейерной ленты при завершении печати (см., например: https://top3dshop.ru/blog/podrobnyj-gid-po-vyboru-plastika-dlja-3d-pechati.html)

Перед зоной соприкосновения сопла с конвейером установлена балка прижима (прижимная балка) конвейерной ленты, которая представляет собой профиль квадратного или прямоугольного сечения соединенный с планками регулировки по высоте и фиксации на торцах, которые крепятся на боковых профилях конвейерного опорного стола оси Z. За счет прижимной балки конвейера к опорному столу достигается поперечная жесткость конвейера для предотвращения раскачивания объекта во время печати вдоль оси X, применение прижимной балки особенно актуально при увеличении области печати до 2000 мм. Кроме того, этой балкой за счет крепежных пластин регулируется зазор между конвейером и самой прижимной балкой для использования кассетной конвейерной печати.

Также в 3D-принтере может быть реализовано использование опорного блока с выступом по высоте, имеющим место для крепления XY-рамы, предпочтительно под углом 45 градусов, с опорным подшипником для оси приводного вала конвейерной части, представляющего собой полукруглый объект, имеющий толщину, равную толщине бокового профиля опорной платформы, с выступом по высоте, равной толщине применяемых кассет и выступом под углом 45 градусов относительно горизонтальной плоскости крепления к торцу бокового профиля. Опорный блок служит для крепления рамы XY, а также в качестве опорного подшипника для приводного вала конвейера и заглушки торца профиля опорного стола.

Соответственно в 3D-принтере реализована возможность печати на составных кассетах, которые могут быть выполнены из одноименного листового материала, что и гранула или флекса для печати, или составного материала такого как стекло, картон, дерево, металл, композитные материалы. Кассеты могут иметь форму многогранника (квадрата, прямоугольника и т.д.), ширина которого не превышает ширину конвейерной ленты, а длина может иметь неограниченный размер. Данный функционал позволяет применять 3D-принтер в составе конвейерной линии производства. При таком методе можно печатать тугоплавкими полимерами с высокой температурой печати до 450 градусов например поликарбонат (PC), от +270 до +310 градусов, полиэфирэфиркетон (PEEK), от +360 до 410 градусов, при этом конвейерная лента будет защищена от высокой температуры расплава.

В 3D-принтере реализовано применение системы печати гранулой или флексой, имеющей бункер-гранулоприемник с автоматической шнековой подачей гранулы в канал (предпочтительно, гофрированный - гофороканал), транспонирующий гранулу или флексу в экструдер, и имеющий датчик содержания (наличия) гранулы или флексы в бункере, который сигнализирует электронике принтера о том, что гранула или флекса в бункере закончилась, а также датчик наличия гранулы в гофроканале для автоматического наполнения гранулой или флексы гофроканала, что особенно актуально при печати высоких объектов, когда экструдер находится в самой верхней точки печати по оси Y и естественная подача гранулы из бункера в экструдер по наклонной плоскости затруднена. Бункер представляет собой многогранную емкость с горловиной для гофроканала с полостью у основания для шнекового забора гранулы или флексы, шнек, мотор-редуктор, муфту соединения мотор-редуктора и хвостовика шнека, модуль уровня гранулы или флексы в гофроканале и модуль уровня гранулы или флексы в емкости бункера, гофроканал представляет собой полый эластичный цилиндр, имеющий гладкую структуру стенки внутри для лучшей транспонировки гранулы до экструдера и гофрированную структуру снаружи для лучшей гибкости.

Экструдер представляет собой нагреваемый блок из цветных сплавов таких как бронза, или латунь, или медь, или алюминий, или дюраль, или керамика с полостью по центру оси, в которую установлен полый цилиндр из нержавеющей стали, или закаленной стали, или керамики, представляющий собой камеру расплава для полимерной гранулы или флексы. Экструдер также включает подающий гранулу или флексу стержень имеющий витки по спирали с равным шагом и центральной осью в виде конуса уменьшающего диаметр от начала стержня до хвостовика крепления к муфте мотора, камеру приемник с горловиной для полимерной гранулы или флексы, защитный кожух с крепежной планкой, которая осуществляет крепление экструдера без использования метизов, в кожухе имеются отверстия теплоотводы и вентилятор охлаждения радиаторной части нагревательного блока. В экструдере также установлены цилиндрические нагреватели в количестве от 1 до 5 шт., в зависимости от тугоплавкости полимерного материала, температурный датчик для определения температуры расплава, муфта соединяющая подающий стержень с осью шагового мотора, шаговый мотор, ШИМ-регулятор постоянного тока типа N-MOS (см., например: https://translated.turbopages.org/proxy_u/en-ru.ru.2530154a-63713680-e47c00ca-74722d776562/https/en.wikipedia.org/wiki/N-MOS) для подключения до 5 нагревателей на одну управляемую линию питания нагревателей; цифровой трехосевой модуль наклона ускорения и гравитации для определения блока печатающей головки в пространстве по осям XYZ и определения колебаний экструдера; датчик автоматического выравнивания экструдера по отношению к столу, который представляет из себя датчик типа BLtouch (см., например: https://3dprintstory.org/datchik-bltouch-dlya-3d-printera-vse-chto-vam-nuzhno-znat#:~:text=Что%20такое%20датчик%20BLTouch%3F.%20Согла сно,металл%2C%20стекло%2C%20дерево%20и%20другие).

Для обеспечения охлаждения зоны соприкосновения сопла с конвейерной лентой целесообразно устанавливать двухконтурное охлаждение, которое представляет из себя установленные по бокам экструдера, напротив друг друга два турбинных вентилятора типа «улитка» с раструбом имеющим на конце, около сопла, прямоугольную вытянутую форму для выхода воздуха, зазор которого может быть от 0,3 мм до 1 мм для интенсивного охлаждения зоны соприкосновения сопла с конвейерной лентой.

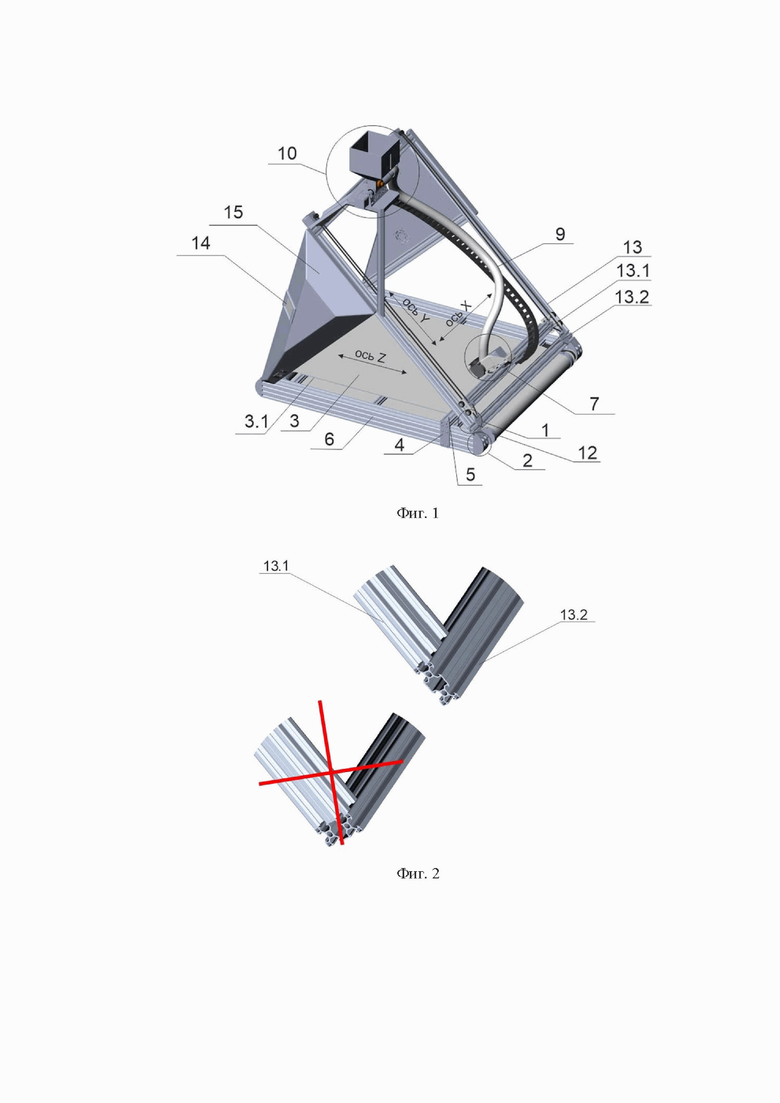

Также в 3D-принтере, при конструировании рамы конструкции выяснилось что профиль XY-рамы необходим прямоугольного сечения и XY-рама должна иметь прямоугольную форму с соединением профиля в углах по наименьшей толщине профиля образуя плоскую раму прямоугольной формы, такая конструкция рамы дает стабильность, максимальную поперечную устойчивость и жесткость конструкции позволяя печатать 3D- принтеру на высокой скорости свыше 100 мм/с даже при области печати до 2000 мм в ширину и 2000 мм в высоту.

3D-принтер крупногабаритной конвейерной печати портального типа для послойной печати трехмерного объекта поясняется чертежами.

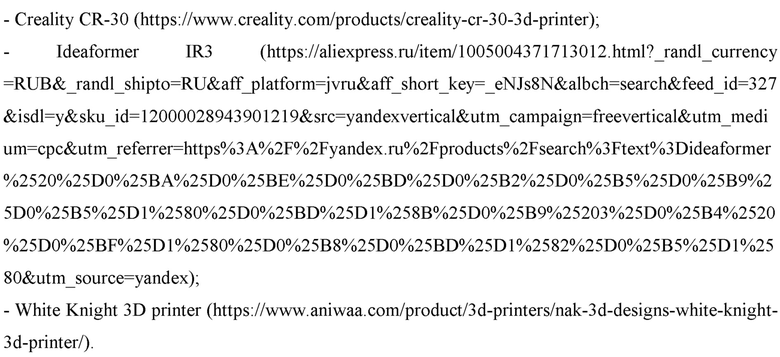

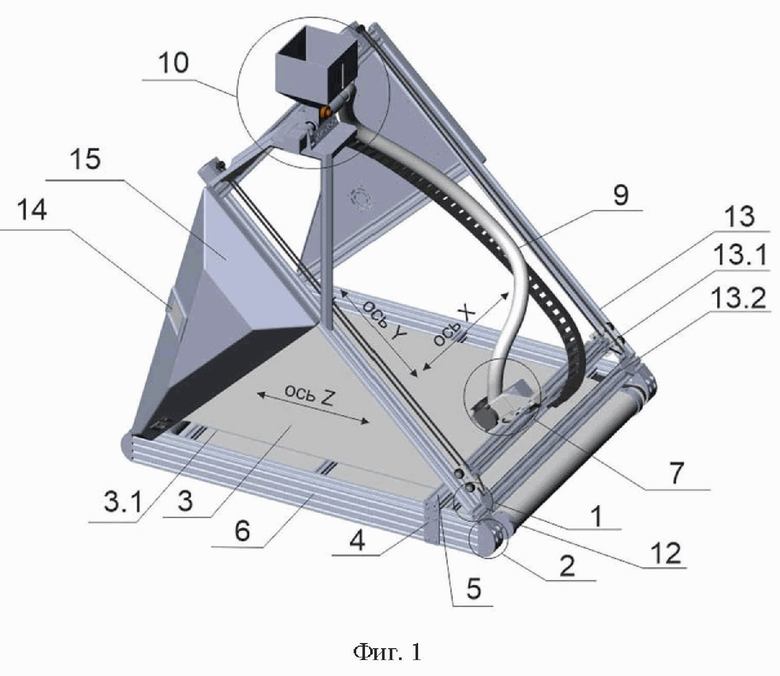

На фиг. 1 показан общий вид 3D-принтера.

На фиг. 2 показан предпочтительный вариант сборки XY-рамы.

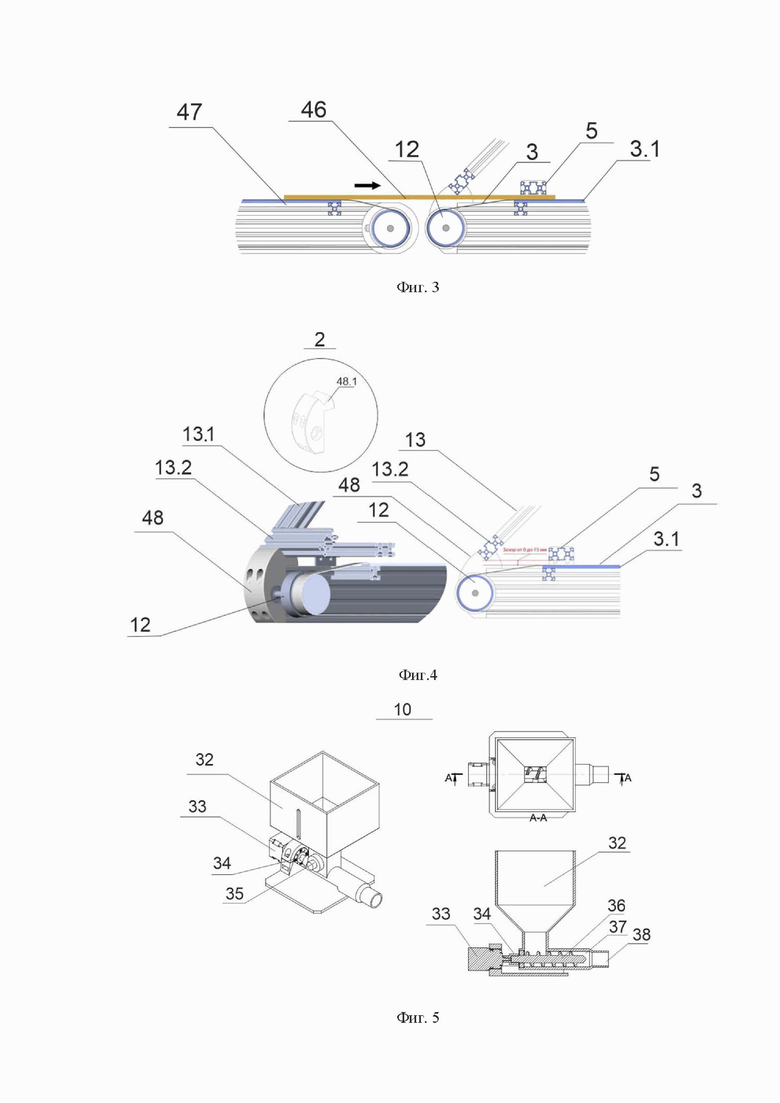

На фиг. 3 показан вариант с подачей кассет для печати.

На фиг. 4 показан узел установки XY-рамы на опорную платформу (узел 2).

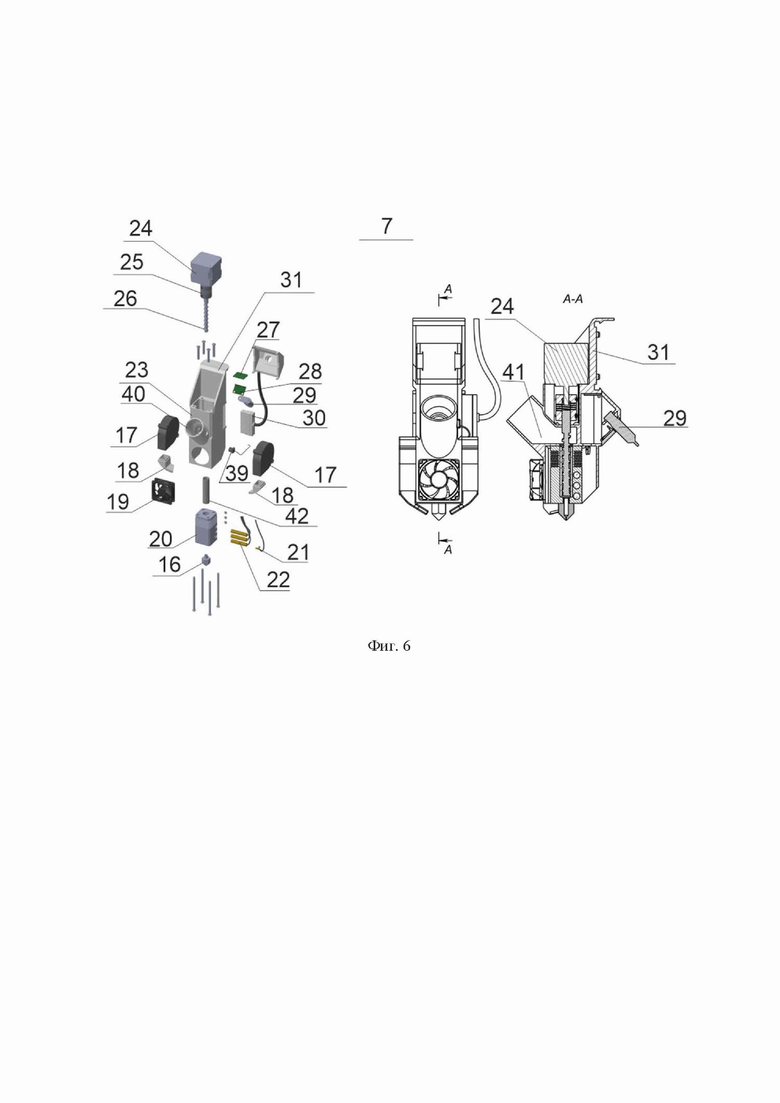

На фиг. 5 показана конструкция бункера подачи гранулы или флексы.

На фиг. 6 показана конструкция экструдера.

XY-рама 13 (профили 13.1 и 13.2) прямоугольной формы состоит из профиля прямоугольного сечения, причем угловое место соединения 1 профилей 13.1 и 13.2 соединены по наименьшей части как указано на фиг. 2, что многократно увеличивает поперечное сечение по осям X-Y, даже при увеличении области печати до 2000 мм в ширину и 2000 мм в высоту, и не позволяет раскачивать раму по оси X при больших скоростях печати свыше 100 мм/с.

Полиуретановая конвейерная лента 3 позволяет печатать без прогрева опорного стола при комнатной температуре от +18 до +28 градусов различными полимерами в широком температурном диапазоне рекомендованной экструзии от +50 до +260 градусов непосредственно на поверхности конвейерной ленты 3 при соблюдении зазора между соплом 16 и поверхностью конвейерной ленты 3 в диапазоне от 0,3 до 0,5 мм, при интенсивном двухконтурном охлаждении вентиляторами 17 типа «улитка», нагнетанием воздуха через раструб 18, имеющий на конце выходной канал прямоугольной формы с толщиной зазора от 0,3 до 1 мм для увеличения интенсивности охлаждения. Вентиляторы быстро охлаждают расплавленную массу гранулы или флексы на поверхности конвейерной ленты позволяя закрепиться на ней, но при этом легко открепиться при окончании печати. Балка прижима 5 конвейерной ленты 3 с торцевыми пластинами 4 позволяет плотно прижать конвейерную ленту 3 к опорному столу (платформе) 3.1, который представляет собой, предпочтительно, дюралюминиевую плиту прямоугольной формы, образуя при этом жёсткую зону соприкосновения конвейерной ленты 3 с опорной платформой 3.1 по всей области перемещения оси X препятствуя раскачиванию объекта во время печати из стороны в сторону по оси X. Жёсткость достигается также прижимным блоком 48, который за счет конструкции выступа 48.1 позволяет поднять XY-раму 13 над уровнем конвейерной ленты на высоту до 15 мм совместно с прижимной балкой и торцевыми пластинами 4, а также позволяет прижимать составные листы 46 материала, следующие друг за другом, которые представляют собой многоугольник (прямоугольник, квадрат и т.д.) с шириной, не больше ширины конвейерной ленты 3 и неограниченной длинны, образуя составные кассеты как показанные на фиг. 3, которые могут быть выполнены из различных типов материалов, таких как стекло, дерево, картон и композитные материалы для возможности печати материалами высокотемпературного расплава до 450 градусов, не повредив конвейерную ленту. Данный метод особенно применим при использовании 3D-принтера в конвейерной линии 47 производства. Блок 48 также включает также опорный подшипник для приводного вала 12, устройства крепления рамы 13 под углом (45 градусов) и в качестве торцевой заглушки профиля 6 опорной платформы.

Система печати гранулой или флексой представляет собой бункер 10 автоматической подачи гранулы или флексы, гофроканала 9 для транспортирования гранулы или флексы в экструдер 7, бункер 10 автоматической подачи гранулы или флексы состоит из накопителя 32 гранулы или флексы, в который засыпается гранула или флекса, после чего датчик 35 сигнализирует электронике принтера о том, что накопитель бункера с материалом полон. После этого двигатель 33 приводит во вращательное движение через муфту 34 шнек 36, который подает гранулу или флексу по камере 37 в горловину 38 гофроканала, далее гранула или флекса попадает в гофроканал 9, который представляет из себя цилиндрическую трубку с гладкой внутренней стенкой внутри для лучшего скольжения при транспортировки гранулы или флексы и гофрированную снаружи для лучшей гибкости, наполняя его до срабатывания датчика 39, который располагается в горловине 40 корпуса 23 экструдера. После этого принудительная подача гранулы прекращается и под собственным весом по наклонной плоскости гранула попадает в камеру-приемник 41, после чего мотор 24 управляемый электроникой принтера создает вращательное движение через муфту 25 стержня 26 из нержавеющей стали или закаленной стали имеющего витки по спирали с равным шагом и центральной осью в виде конуса уменьшающего диаметр от начала стержня 26 до хвостовика крепления к муфте 25 мотора 24; гранула попадает между витков в камеру расплава 42 в виде полого цилиндра из нержавеющей стали или закаленной стали или керамики, который размещен в осевой полости нагревательного блока 20, который нагревается пальчиковыми нагревателями 22 в количестве от 1 до 5 шт., в зависимости от необходимой производительности температуры расплава полимерной гранулы или флексы. Контролируется нагрев температурным датчиком 21. Затем размягченная гранула или флекса за счет расширения осевой части стержня 26 подачи еще ближе прижимается к стенкам нагретой камеры 42 расплава, после этого гранула или флекса преобразуются в пластичную массу, которая проходит через полую часть сопла 16 и выдавливается через вершину сопла 16, для управления нагревателями 22 в экструдере 7 расположен ШИМ-регулятор 27 постоянного тока типа N-MOS, который позволяет подключать к себе до 5 нагревателей и управлять ими от одной линии питания электроники, без необходимости создавать сразу 5 линий питания нагревателей 3D-принтера. Экструдер 7 содержит корпус-кожух 23, на который крепится вентилятор охлаждения нагревательного блока 19, который препятствует перегреву верхней части нагревательного блока 20 и передачи тепла муфте 25 и мотору 24. Для обеспечения охлаждения зоны соприкосновения сопла 16 с конвейерной лентой 3 установлено двухконтурное охлаждение, которое представляет из себя два вентилятора 17 типа «улитка» с раструбом 18, имеющим на конце около сопла прямоугольную вытянутую форму для выхода воздуха зазор которого может быть от 0,3 мм до 1 мм для интенсивного охлаждения зоны соприкосновения сопла 16 с конвейерной лентой 3. Также для определения и выставления положения экструдера 7 в пространстве по осям XYZ и определение колебаний экструдера 7 в 3D-принтере установлен цифровой трехосевой модуль наклона ускорения и гравитации 28. Также для точного автоматического выравнивания экструдера 7 по отношению к опорному столу 3.1 и конвейерной ленте 3 на на экструдере 7 размещен датчик касания 29 типа BLtouch. Также корпус кожух 23 экструдера 7 имеет в своем составе быстросъемный механизм 31 для быстрого крепления или съема экструдера 7 с рамы оси X.

Опытный образец 3D-принтера подготовлен для опытной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОСТРАНСТВЕННОЙ ПОДДЕРЖКИ ОБЪЕКТОВ В ПРОЦЕССЕ ТРЕХМЕРНОЙ ПЕЧАТИ | 2024 |

|

RU2834485C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| Пищевой 3D-принтер | 2023 |

|

RU2827097C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| ПРОМЫШЛЕННЫЙ ОДНОПОРТАЛЬНЫЙ ОДНОПРОХОДНЫЙ ПЕСЧАНО-ПОЛИМЕРНЫЙ 3D-ПРИНТЕР | 2024 |

|

RU2838644C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2706244C1 |

| Экструдер для изготовления продукции методом FDM-печати | 2020 |

|

RU2740693C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

Изобретение относится к техническим решениям, используемым для крупногабаритной серийной послойной печати гранулой или флексой в таких отраслях, как медицина (протезирование конечностей), авиакосмическая промышленность, автостроение, малое судостроение и других отраслях, где необходимо создание крупногабаритных полимерных объектов. 3D-принтер для послойной печати трехмерного объекта под острым углом с использованием расплавляемого рабочего материала содержит XY-раму с XYZ-порталом, блок печатающей головки, установленный на XY-раме, подвижный по осям X и Y, блок подачи рабочего материала в указанный блок печатающей головки и подвижную в Z-направлении опорную платформу – конвейерную ленту, на которой указанный трехмерный объект печатается послойно. Указанная опорная платформа является частью указанного XYZ-портала и подвижна в Z-направлении. При этом блок печатающей головки и блок подачи рабочего материала представляют собой экструдер с соплом для печати гранулой или флексой с бункером автоматической подачи гранулы или флексы и гибкий канал, транспортирующий гранулу в экструдер, конвейерная лента выполнена из тканевой основы с полиуретановым покрытием, а перед зоной соприкосновения сопла с конвейером установлена балка прижима конвейерной ленты. Технический результат – повышение эксплуатационных характеристик 3D-принтера. 6 з.п. ф-лы, 6 ил.

1. 3D-принтер для послойной печати трехмерного объекта под острым углом с использованием расплавляемого рабочего материала, содержащий, по меньшей мере, XY-раму с XYZ-порталом, блок печатающей головки, установленный на XY-раме, подвижный по осям X и Y, блок подачи рабочего материала в указанный блок печатающей головки и подвижную в Z-направлении опорную платформу – конвейерную ленту, на которой указанный трехмерный объект печатается послойно, указанная опорная платформа является частью указанного XYZ-портала и подвижна в Z-направлении, отличающийся тем, что блок печатающей головки и блок подачи рабочего материала представляют собой экструдер с соплом для печати гранулой или флексой с бункером автоматической подачи гранулы или флексы и гибкий канал, транспортирующий гранулу в экструдер, конвейерная лента выполнена из тканевой основы с полиуретановым покрытием, а перед зоной соприкосновения сопла с конвейером установлена балка прижима конвейерной ленты.

2. 3D-принтер по п. 1, отличающийся тем, что балка прижима выполнена с возможностью регулирования зазора между ней и конвейером, в том числе зазора для кассетной печати.

3. 3D-принтер по п. 2, отличающийся тем, что в нём использован опорный блок с выступом по высоте, для крепления XY-рамы под углом 45 градусов, с опорным подшипником для оси приводного вала конвейерной ленты, представляющий собой полукруглый объект, имеющий толщину, сопоставимую с толщиной бокового профиля опорной платформы, с выступом по высоте, равным толщине применяемых кассет, и выступом под углом 45 градусов относительно горизонтальной плоскости крепления к торцу бокового профиля.

4. 3D-принтер по п. 1, или 2, или 3, отличающийся тем, что экструдер снабжён датчиком содержания гранулы или флексы в бункере, а также датчиком наличия гранулы в гибком канале.

5. 3D-принтер по п. 1, или 2, или 3, отличающийся тем, что в экструдере установлено от одного до пяти пальчиковых нагревателей.

6. 3D-принтер по п. 1, или 2, или 3, отличающийся тем, что экструдер снабжён охлаждающими вентиляторами.

7. 3D-принтер по п. 1, или 2, или 3, отличающийся тем, что прямоугольная XY-рама выполнена из профиля прямоугольного сечения, при этом профиль в углах соединён по наименьшей толщине.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| CN 111016166 A, 17.04.2020 | |||

| US 10144174 B2, 04.12.2018 | |||

| US 11014297 B2, 25.05.2021 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| ШИРОТНО-ИМПУЛЬСКЫЙ МОДУЛЯТОР | 0 |

|

SU209858A1 |

Авторы

Даты

2023-07-19—Публикация

2022-11-30—Подача