Предлагаемое изобретение относится к области машиностроения, к производству запорной трубопроводной арматуры - клиновых задвижек для тепловых и атомных электростанций.

Известна промышленная технология обеспечения герметичности в затворе клиновых задвижек (см. С.Ю. Михаэль, Л.А. Бенин «Технология арматуростроения», изд-во «Машиностроение», М., - Л., 1966, с. 137), которая заключается в том, что технологический процесс обработки уплотнительных поверхностей должен обеспечивать точное (без зазоров) прилегание указанных поверхностей клина к сопрягаемым поверхностям корпуса. Необходимая точность достигается обработкой клина и корпуса в идентичных условиях.

Недостаток известной технологии заключается в том, что в условиях крупносерийного и массового производства клиновых задвижек трудно обеспечить точное (без зазоров) прилегание уплотнительных поверхностей клина к сопрягаемым поверхностям корпуса задвижки, т.е. между сопрягаемыми уплотнительными поверхностями будет иметь место определенный зазор и, следовательно, наличие утечек в затворе клиновой задвижки.

Известно другое решение для достижения герметичности в затворе клиновой задвижки (см. см. патент РФ №2572272 от 21.07.2014 г. «Съемное приспособление для механической обработки на станках токарной группы элементов затвора клиновых задвижек»), в которой осуществляется дополнительная микроподнастройка угла клина углу в полости корпуса клиновой задвижки. Для корпуса клиновой задвижки с предварительно обработанными седлами с углом αкор с учетом DN (мм) и PN (МПа) (DN - диаметр условного прохода задвижки; PN - условное давление среды, транспортируемое через задвижку) определяют плитку необходимой высоты, устанавливают ее, после чего осуществляют механическую обработку уплотнительных поверхностей клина, сначала одной, а потом другой, противоположной. При этом полученный после обработки угол клина αкл должен соответствовать углу по высоте плитки. Это позволило не только управлять процессом технологического достижения герметичности, но и сохранять во времени (в период эксплуатации) герметичность затвора в клиновой задвижке. Условия эксплуатации клиновых задвижек в качестве запорной трубопроводной арматуры на тепловых электростанциях весьма жесткие. Среда транспортируется по трубопроводам, как правило, под высоким давлением и с высокой температурой. Поэтому основные детали для клиновых задвижек (корпус, клин) изготавливают из качественной стали и сплавов на ее основе. Предельно допустимые удельные давления на уплотняющих поверхностях задвижек самые высокие, давления для обеспечения герметизации затвора должны быть такие, чтобы они могли бы препятствовать проникновению среды через межконтактное пространство. Если принять во внимание, что шероховатость уплотнительных поверхностей в затворе клиновой задвижки после притирки низкая, то изготовление задвижки с соблюдением условий, препятствующих проникновению среды через межконтактное пространство, является трудоемкой, дорогостоящей технологией, достижение герметичности в затворе задвижки для условий серийного и массового производства является проблематичным.

Последнее решение для достижения герметичности в затворе клиновой задвижки при изготовлении является наиболее близким к заявляемому способу.

Задачей предлагаемого решения является повышение герметичности в затворе клиновой задвижки при изготовлении путем обеспечения дополнительной микроподстройки угла клина.

Поставленная задача решается тем, что при изготовлении затвора клиновой задвижки с диаметром условного прохода DN50…800 мм и условным давлением среды PN0,1…25,0 МПа, осуществляется предварительная механическая обработка клиновой камеры корпуса задвижки с получением заданной величины угла клиновой камеры (αкор) и клина (αкл), а затем дополнительная механическая обработка клина с дискретной микроподстройкой его угла (αкл) с получением заданной величины этого угла в пределах 10°3'…10°7'20'', при этом, величина угла (αкор) клиновой камеры задается в пределах 9°56'…9°58'.

Использование в предлагаемом способе дополнительной микроподстройки угла клина в дискретном режиме к соответствующей клиновой камере корпуса задвижки позволяет обеспечить гарантированное и точное (без зазоров) прилегание указанных поверхностей клина к сопрягаемым поверхностям корпуса. Установлены, научно обоснованы, практически подтверждены и апробированы оптимальные значения Δα = αкл - αкор применительно для каждого DN и PN.

Технический результат заключается в гарантированном обеспечении повышенной герметичности в затворе клиновой задвижки при управлении процессом на стадии изготовления и сохранении во времени (в период эксплуатации задвижки) герметичности затвора клиновой задвижки.

Дополнительная микроподстройка выполняется на технологической оснастке (патент №2572272, фиг. 1, фиг. 2, фиг. 3) после обработки клиновой поверхности седла корпуса для последующей пригонки соответствующего клина по угловому размеру корпуса, с превышением над ним на величину (Δα). Применительно к нашему случаю, дискретность означает скачкообразное изменение (Δα), зависимого от скачкообразного изменения базового размера регулировочной плитки. Выбор размера этой плитки определяется также дискретно, что связано с дискретностью свойств каждой задвижки, характеризуемой DN и PN, проявляющихся как при изготовлении, так и при ремонте.

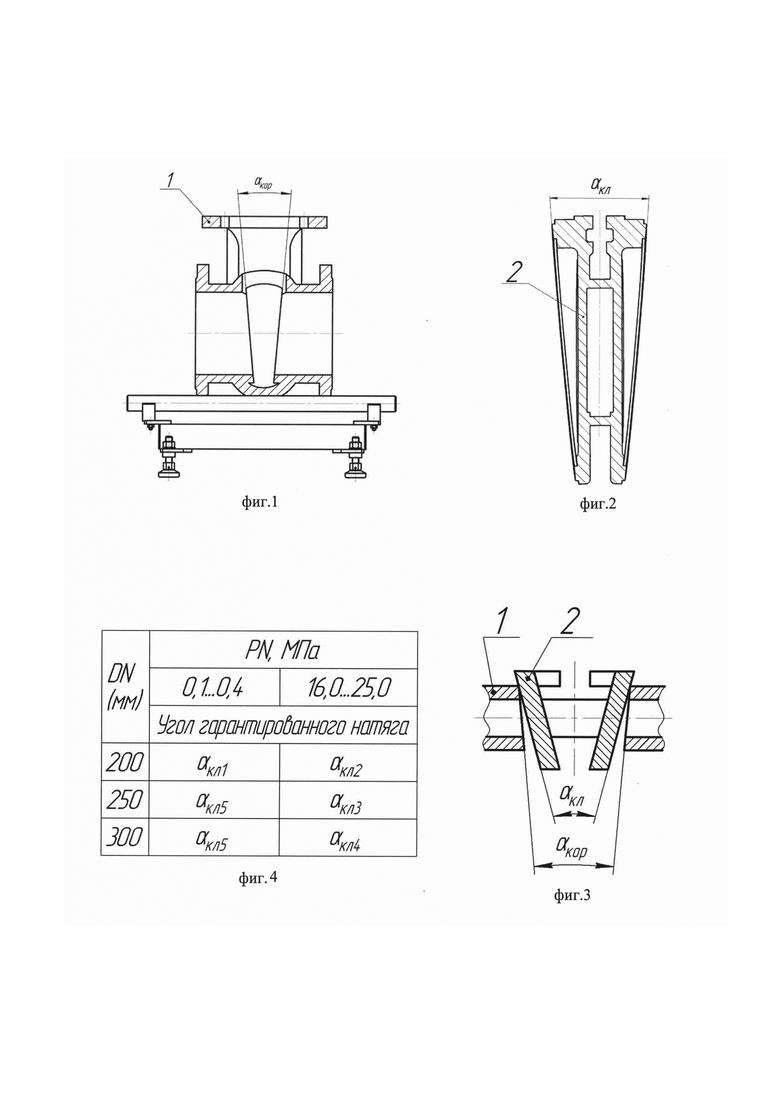

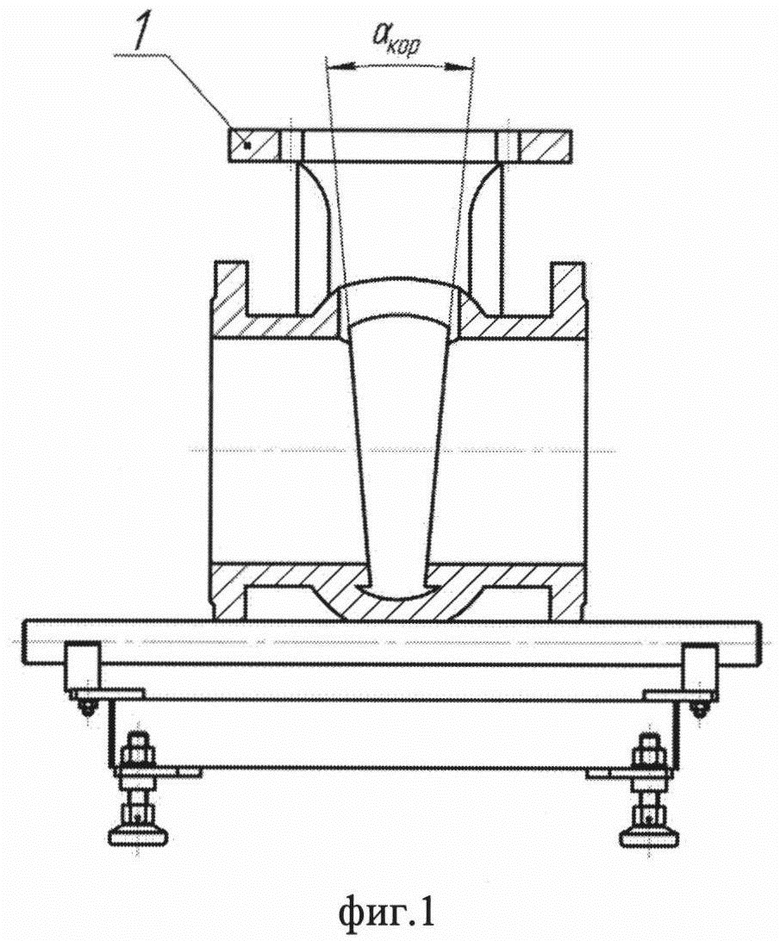

Предлагаемый способ иллюстрируется графическими материалами, которые помогают понять сущность предполагаемого изобретения где:

на фиг. 1 - корпус клиновой задвижки;

на фиг. 2 - клин задвижки (увеличенное изображение);

на фиг. 3 - схематическое изображение узла затвора задвижки;

на фиг. 4 - фрагмент таблицы, отражающей зависимость угла гарантированного натяга от DN (мм) и PN (МПа) клиновой задвижки.

Корпус 1 клиновой задвижки характеризуется углом (αкор) клиновой камеры, соответствующий этой клиновой камере клин 2 характеризуется (αкл) (фиг. 1, фиг. 2).

Решаемая в изобретении задача должна соответствовать условию «αкл»>«αкор», что отражено на фиг. 3 как схематическое изображение узла затвора задвижки.

Выбор угла гарантированного натяга должен осуществляться дискретно применительно для каждого DN и PN (фиг. 4).

Предлагаемый способ сопровождается актом испытания на герметичность затвора клиновой задвижки, подтверждающий возможность промышленного применения его при использовании всей совокупности признаков, в следующем примере.

Основание: Проведение исследовательской работы по получению гарантированного натяга в клиновой камере задвижки DN400 мм PN1,6 МПа с использованием специальной технологической оснастки для механической обработки корпусов и клиньев задвижек на токарно-карусельном станке модели 1516. При механической обработке клина задвижки (DN; PN) на специализированной технологической оснастке ГАКС-Л-4-51-200/700-О для токарно-карусельного станка модели 1516 была использована регулировочная плитка, которая обеспечивает точность настройки угла для обеспечения гарантированного натяга в клиновой камере. С учетом условий серийного, крупносерийного и массового производств клиновых задвижек при механической обработке клина с применением специальной технологической оснастки использована регулировочная плитка, которая обеспечивает быструю и точную настройку угла (αкл) для обеспечения гарантированного натяга в клиновой камере корпуса задвижки. Высота регулировочной плитки выбрана в зависимости от DN (мм) и PN (МПа) клиновой задвижки.

После обработки клиновой камеры корпуса задвижки ее угол составил «αкор» =9°58'.

После обработки клина задвижки его угол составил «αкл» = 10°3'.

Проведены испытания на герметичность затвора задвижки с определением класса герметичности ее затвора - класс герметичности соответствует классу «А» (см. ГОСТ Р 54808-2011 «Арматура трубопроводная. Нормы герметичности затворов»).

Для уточнения ресурсных характеристик задвижки были проведены ее испытания на цикличность (500 циклов), после чего затвор клиновой задвижки был испытан (после испытания на цикличность) на герметичность. Класс герметичности затвора клиновой задвижки соответствует классу «А».

Указанные требования (условия) достижения повышенной герметичности могут быть реализованы, когда установлены, научно обоснованы, практически подтверждены и апробированы оптимальные значения Да применительно для каждого DN и PN, трансформированные в функциональные линейные размеры регулировочных плиток, что является нашим «ноу-хау».

| название | год | авторы | номер документа |

|---|---|---|---|

| СЪЕМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ ЭЛЕМЕНТОВ ЗАТВОРА КЛИНОВЫХ ЗАДВИЖЕК | 2014 |

|

RU2572272C1 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| Способ изготовления деталей повышенной износостойкости запорного узла клиновой задвижки | 2021 |

|

RU2777828C1 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| КЛИНОВАЯ ЗАДВИЖКА И СПОСОБ КРЕПЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ В ЗАТВОРЕ КЛИНОВОЙ ЗАДВИЖКИ | 1998 |

|

RU2140033C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора | 2018 |

|

RU2670675C9 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

Изобретение относится к способу изготовления затвора клиновой задвижки повышенной герметичности с диаметром условного прохода DN50…800 мм и условным давлением среды PN0,1…25,0 МПа. Осуществляют предварительную механическую обработку клиновой камеры корпуса задвижки с получением заданной величины угла клиновой камеры (αкор) и клина (αкл). Затем выполняют дополнительную механическую обработку клина с дискретной микроподстройкой его угла (αкл) с получением заданной величины этого угла. Величину угла (αкл) клина задают в пределах 10°3'…10°7'20'', а величину угла (αкор) клиновой камеры задают в пределах 9°56'…9°58'. В результате достигается повышение герметичности в затворе клиновой задвижки путем обеспечения дополнительной микроподстройки угла клина. 4 ил.

2

Способ изготовления затвора клиновой задвижки повышенной герметичности с диаметром условного прохода DN50…800 мм и условным давлением среды PN0,1…25,0 МПа, включающий предварительную механическую обработку клиновой камеры корпуса задвижки с получением заданной величины угла клиновой камеры (αкор) и клина (αкл), а затем дополнительную механическую обработку клина с дискретной микроподстройкой его угла (αкл) с получением заданной величины этого угла, отличающийся тем, что величину угла (αкл) клина задают в пределах 10°3'…10°7'20'', а величину угла (αкор) клиновой камеры задают в пределах 9°56'…9°58'.

| СЪЕМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ ЭЛЕМЕНТОВ ЗАТВОРА КЛИНОВЫХ ЗАДВИЖЕК | 2014 |

|

RU2572272C1 |

| Клиновая задвижка | 2002 |

|

RU2225555C2 |

| ЗАДВИЖКА КЛИНОВАЯ | 1995 |

|

RU2094682C1 |

| Затвор клапана | 1982 |

|

SU1086267A1 |

| US 3938779 A, 17.02.1976 | |||

| CN 102865379 A, 09.01.2013. | |||

Авторы

Даты

2019-08-13—Публикация

2018-08-13—Подача