Изобретение относится к запорным устройствам трубопроводной арматуры, управляющей потоком жидкой или газообразной среды в трубопроводе. Широкое применение в качестве запорных устройств трубопроводной арматуры находят клиновые задвижки.

Известны конструкции клиновых задвижек с уплотнительными поверхностями, принадлежащими кольцам, установленным в корпусе и на клине задвижки. Известны способы крепления уплотнительных колец, когда они закреплены клеевым соединением в канавках корпуса и клина (RU 94029260 A1, 1997).

Наиболее близким к предлагаемому изобретению является устройство и способ крепления уплотнительных колец в корпусе и клине склеиванием (RU 2094683 C1, 1997). В известном решении уплотнительные кольца, покрытые клеем, устанавливаются в цилиндрических канавках корпуса и клина, после чего производится затяжка клина. Под действием усилия клина уплотнительные кольца принимаются к сопрягаемым поверхностям канавок и производится отверждение клея.

Недостатком известного решения является сложность обеспечения правильного положения соприкасающихся уплотнительных поверхностей колец из-за отсутствия возможности самоустановки соприкасающихся поверхностей уплотнительных колец в процессе сборки затвора. Герметичность затвора может быть достигнута после трудоемкой протирки соприкасающихся поверхностей уплотнительных колец, вклеенных в канавки корпуса и клина.

Кроме того, в известном решении существует значительная вероятность выдавливания клея из стыка между сопрягаемыми поверхностями колец и канавок.

Недостатком также является низкая устойчивость адгезионных связей между клеем и металлом корпуса и клина во многих эксплуатационных средах при повышенных температурах.

Задачей изобретения является обеспечение правильного относительного положения соприкасающихся уплотнительных поверхностей колец по всей номинальной площади контакта, предотвращение выдавливания клея из стыков соединяемых поверхностей уплотнительных колец, корпуса и клина, а также создание устойчивых адгезионных связей между клеем и металлом элементов затвора в различных эксплуатационных средах при повышенных температурах.

Задача решается путем обеспечения возможности самоустановки уплотнительных колец при затяжке клина, создании накопительных канавок на сферической поверхности уплотнительных колец, а также за счет предварительного нанесения на склеиваемые поверхности слоя грунтовки, образующей устойчивую адгезию с металлом в эксплуатационных условиях и основного слоя клея, обеспечивающего необходимую механическую прочность соединения при эксплуатации.

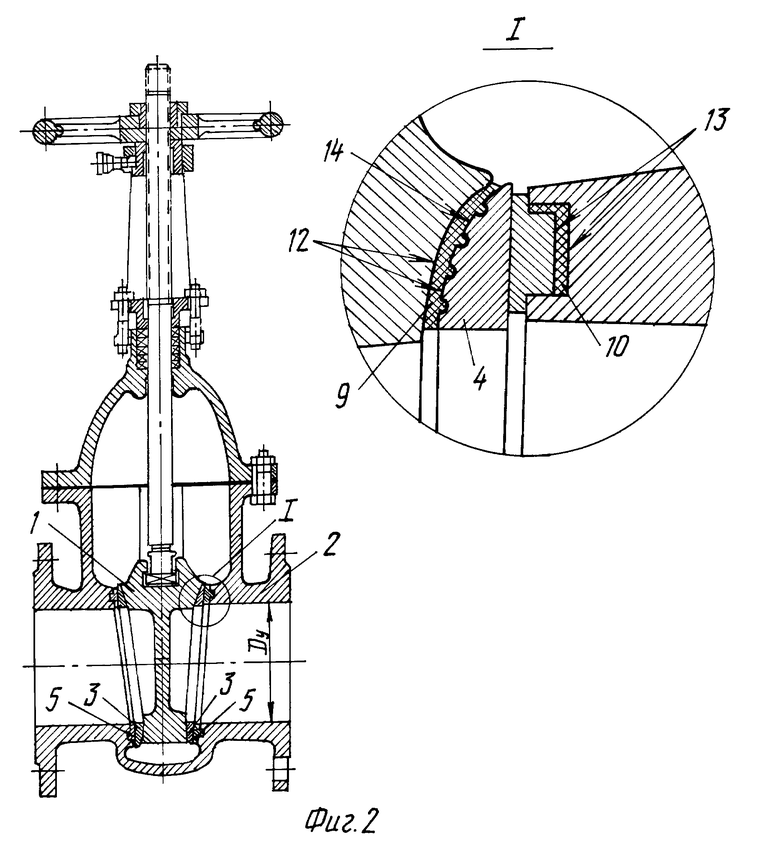

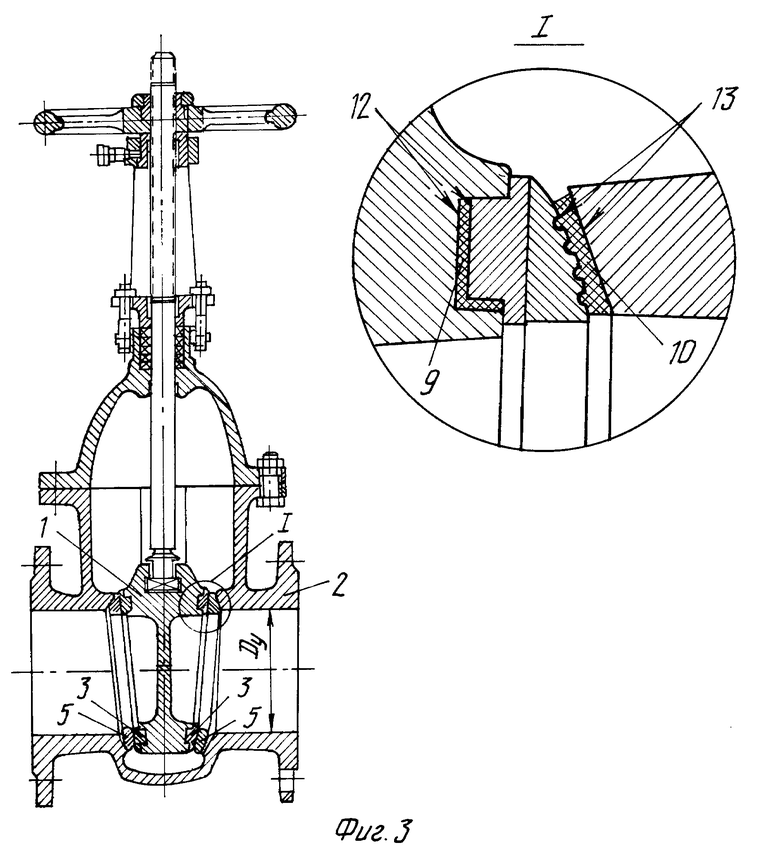

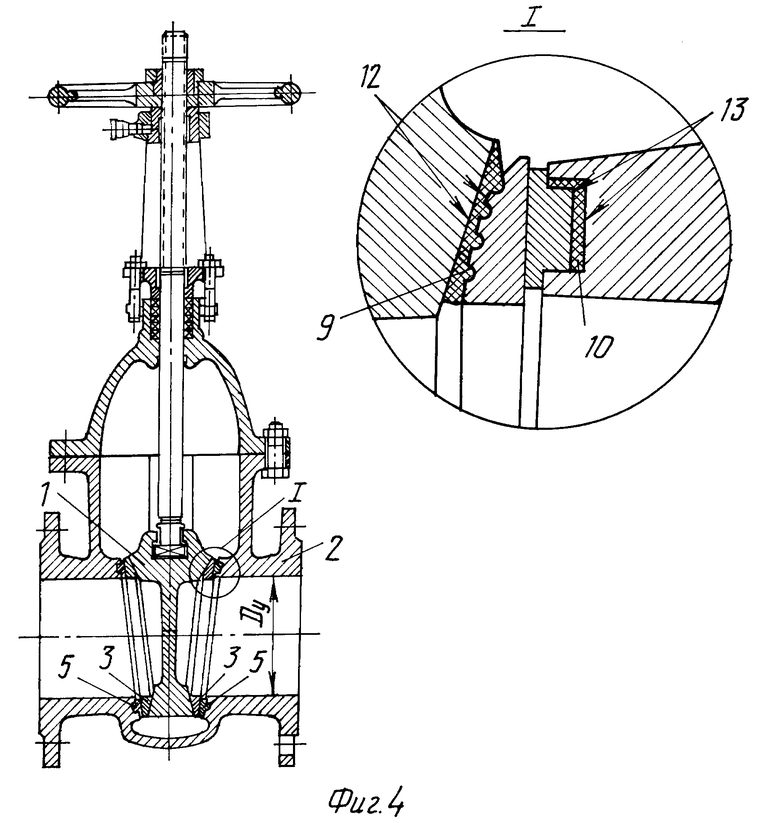

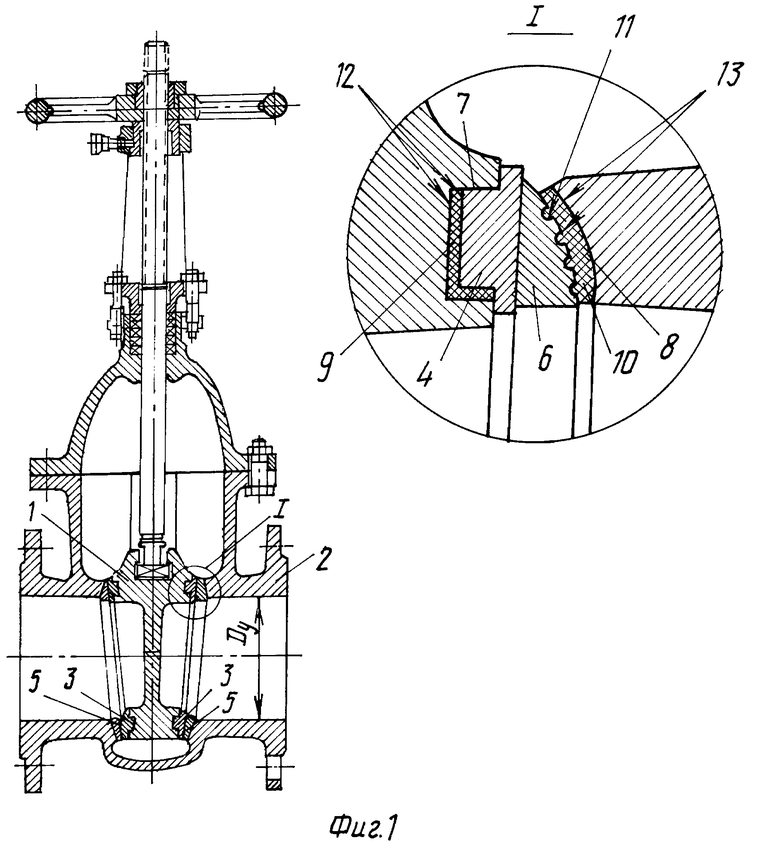

Изобретение поясняется графическим материалом, где на фиг. 1 - 4 изображены клиновые затворы задвижек с различным сочетанием самоустанавливающихся уплотнительных колец.

Клиновая задвижка (см. фиг.1) содержит клин 1, корпус 2, уплотнительные кольца клина 3,4, а также уплотнительные кольца 5 и 6 корпуса 2. Уплотнительные кольца задвижки располагаются соответственно в канавках 7 клина и канавках 8 корпуса и закреплены в них посредством двухслойного клеевого соединения 9,10.

Склеиваемые поверхности уплотнительных колец корпуса или клина выполняют сферическими для их самоустановки, а сопрягаемые с ними поверхности канавок соответственно корпуса или клина выполняют также сферическими (см. фиг.1,2) или коническими (см. фиг. 3,4).

Для удержания клея на склеиваемых поверхностях (сферических) уплотнительных колец выполняют систему параллельных соосных канавок 11 (см. фиг.1). На склеиваемые поверхности уплотнительных колец задвижки и сопрягаемые с ними поверхности соответствующих канавок наносят первый слой клеевого соединения - слой грунтовки 12 и 13), обладающий высокой адгезией с металлом, например, эпоксидно - кремнеорганический материал "Терма 0201// (ТУ 2257-005-29727639-97). После сушки грунтовочного слоя на указанные поверхности наносят основной клеящий слой 9,10, например, эпоксидно-полиамидный материал "Терма К1 " (ТУ 2257-005-29727640-97).

При вклеивании уплотнительного кольца 4 в канавку 7 клина 1 (см. фиг. 1) самоустановка данного кольца необязательна, что позволяет использовать более простое цилиндрическое сопряжение склеиваемых поверхностей. Необходимое относительное положение соприкасающихся уплотнительных поверхностей колец в корпусе 2 и клине 1 достигается за счет разворота по сферической поверхности установленного в корпусе кольца.

Возможна также установка колец 3,4 на клине (см. фиг.2) по сферической поверхности 14. В этом случае самоустановка соприкасающихся поверхностей колец в корпусе и на клине обеспечивается за счет разворота кольца на клине по сферической поверхности 14. Предполагается также закрепление уплотнительных колец со сферической поверхностью в канавках корпуса или клина, имеющих коническую сопрягаемую поверхность (см. фиг.3,4).

В предпочтительном варианте уплотнительные кольца устанавливают по сферической поверхности в корпусе, а уплотнительные кольца клина - в канавках по цилиндрической поверхности (см. фиг.1), при этом противолежащие канавки со сферической поверхностью в полости корпуса обрабатывают двусторонним фасонным резцом без изменения положения корпуса (без его перебазировки) только за счет изменения направления перемещения резца.

Способ крепления уплотнительных колец клиновой задвижки осуществляют следующим образом. Сферические склеиваемые поверхности канавок корпуса 2 и соответствующие им поверхности уплотнительных колец, а также цилиндрические склеиваемые поверхности клина 1 и соответствующие им поверхности уплотнительных колец клина очищают от загрязнений, обезжиривают и наносят на склеиваемые поверхности слой грунтовки с последующей его сушкой. Затем на грунтовочный слой наносят основной слой клея, уплотнительные кольца устанавливают в соответствующие канавки корпуса и клина, после чего производят сборку затвора и затяжку клина. В процессе затяжки клина сопрягаемые по сферической поверхности кольца разворачиваются и их уплотнительные поверхности занимают требуемое положение относительно уплотнительных поверхностей колец, установленных в цилиндрические канавки. В результате обеспечивается соприкосновение уплотнительных поверхностей колец, установленных в корпусе и на клине по всей номинальной площади контакта. Отверждение клеевого слоя производят при затянутом клине затвора в соответствии с требуемыми режимами сутки.

Пример реализации способа.

Реализация заявленного изобретения была проведена на чугунных клиновых задвижках с условным диаметром прохода Dу = 100/80 мм и условным давлением P у = 1,0 Мпа.

Кольца изготовлены из коррозионостойкого износостойкого материала со сферической опорной поверхностью под сферические канавки в корпусе и с цилиндрической поверхностью под канавки в клине. Толщину колец выбрали такой, чтобы после установки колец в соответствующие канавки корпуса и клина уплотнительные поверхности этих колец выступали за пределы поверхностей корпуса и клина на 2-3 мм. Во внутренней полости корпуса противолежащие канавки со сферической поверхностью под уплотнительные кольца расточены без изменения положения корпуса задвижки двусторонним фасонным резцом, что повысило точность изготовления канавок. Вначале после подготовки поверхностей под склеивание на поверхности канавок клина нанесли слой грунта материала "Терма 0201" толщиной 20-30 мкм. После сушки слоя грунтовки на склеиваемые поверхности нанесли слой клея "Терма К1 " и установили в канавке клина уплотнительные кольца с последующим отверждением клеевого слоя при комнатной температуре в течение 4 часов.

Склеиваемые поверхности уплотнительных колец корпуса и поверхности канавок под них были подготовлены к склеиванию, покрыты слоем грунта "Терма 0201, после высыхания которого нанесли основной слой клея "Терма К1". После установки уплотнительных колец в канавки корпуса в последний ввели с последующей затяжкой клин. Усилие затяжки сохраняли до полного отверждения основного слоя клея при комнатной температуре в течение 12 часов. Под воздействием усилия затяжки клина уплотнительные кольца корпуса с неотвержденным слоем клея развернулись по сферической поверхности контакта со сферической поверхностью канавок корпуса, что обеспечило соприкосновение уплотнительных поверхностей по номинальной площади контакта. Высокая надежность клинового затвора за счет повышения герметичности уплотнительных поверхностей подтверждена испытаниями задвижки водой при испытательном давлении, равном 1,5 Pу = 1,5 МПа. Отсутствие течи показало высокую надежность задвижки, изготовленной в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА КЛИНОВАЯ | 1995 |

|

RU2094682C1 |

| КЛИНОВАЯ ЗАДВИЖКА | 2014 |

|

RU2544677C1 |

| СПОСОБ РЕМОНТА ЗАДВИЖЕК | 1994 |

|

RU2094683C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2121621C1 |

| ЗАТВОР ЗАДВИЖКИ КЛИНОВОЙ И СПОСОБ ЕГО СБОРКИ | 1997 |

|

RU2151938C1 |

| ЗАТВОР КЛИНОВОЙ ЗАДВИЖКИ С САМОУСТАНАВЛИВАЮЩИМИСЯ СЕДЛАМИ | 2008 |

|

RU2371621C1 |

| ЗАДВИЖКА КЛИНОВАЯ | 2001 |

|

RU2207467C2 |

| СПОСОБ РЕМОНТА КЛИНОВЫХ ЗАДВИЖЕК | 1971 |

|

SU310078A1 |

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1997 |

|

RU2122150C1 |

| Запирающий элемент задвижки клиновой и задвижка клиновая | 2017 |

|

RU2660239C1 |

Задвижка может быть использована в затворах трубопроводной арматуры. В корпусе или клине задвижки выполняют канавки под уплотнительные кольца. Склеиваемые поверхности уплотнительных колец корпуса или клина выполняют сферическими, а соответствующие и сопрягаемые с ними поверхности канавок корпуса или клина выполняют сферическими или коническими. Клеевой слой, соединяющий уплотнительные кольца с корпусом и клином, состоит из тонкого слоя грунтовки и основного слоя клея. Грунтовка наносится непосредственно на склеиваемые поверхности и образует высокую и устойчивую адгезию с металлом в эксплуатационных условиях. Основной слой клея наносится на грунтовочный и обеспечивает необходимую длительную прочность соединения при эксплуатации задвижки. На сферической поверхности уплотнительного кольца нарезана система параллельных соосных канавок, удерживающих клей в своем объеме и предотвращающих его полное выдавливание из стыка соприкасающихся склеиваемых поверхностей при их пластическом контакте в процессе затяжки клина. Возможна также установка вклеиваемых колец в канавки корпуса по цилиндрической поверхности, а на клине - по сферической. В этом случае самоустановка соприкасающихся уплотнительных поверхностей корпуса и клина обеспечивается за счет разворота колец на клине по сферической поверхности. В предпочтительных вариантах предлагается сопрягать уплотнительные кольца, установленные в канавках корпуса по сферической поверхности, а уплотнительные кольца в канавках клина - по цилиндрической. При точении противолежащих канавок со сферической поверхностью во внутренней полости корпуса используется двусторонний фасонный резец, обеспечивающий обработку обеих канавок без изменения положения корпуса, за счет изменения направления осевого перемещения вращающейся бортштанги с резцом. Такой способ крепления обеспечивает необходимую герметичность затвора. 2 с. и 5 з.п.ф-лы, 4 ил.

| СПОСОБ РЕМОНТА ЗАДВИЖЕК | 1994 |

|

RU2094683C1 |

| RU 94029260 A1, 1997 | |||

| RU 94041126 A1, 1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНОВОЙ ЗАДВИЖКИ | 1991 |

|

RU2016326C1 |

| Метательное устройство | 1985 |

|

SU1305094A1 |

Авторы

Даты

1999-10-20—Публикация

1998-05-25—Подача