Изобретение относится к технологиям получения изделий из композиционных материалов на основе полиамида, содержащих в своем составе углеродные нанотрубки.

Поскольку полиамиды характеризуются высокой прочностью, а также стойкостью к воздействию внешней среды, изобретение может использоваться в различных отраслях промышленности для производства изделий повышенной прочности, в том числе в машиностроении, медицине, автомобильной и авиационной промышленности.

Полиамиды получают различными способами, в том числе поликонденсацией диаминов и дикарбоновых кислот, поликонденсацией высших аминокислот, или диаминов с дикарбоновыми кислотами, конденсацией капролактама и солей диаминов дикарбоновых кислот.

Наиболее распространенными способами получения деталей из полиамида являются литье под давлением и реакционное инжекционное формование (RIM-технология). Основным отличием RIM-технологии от метода изготовления изделий из термопластов литьем под давлением является то, что в качестве исходного полуфабриката, загружаемого в специализированное оборудование, используется не полимерный гранулят, а реакционная смесь, полученная путем смешения в заданном соотношении нескольких жидких низкомолекулярных компонентов. Эта смесь подается в литьевую форму, где происходит химическая реакция взаимодействия компонентов с одновременным образованием готового полимерного изделия. Основным исходным компонентом сырья для RIM-технологии полиамидов служит мономер - капролактам, к которому добавляют активатор, катализатор и другие добавки. Таким образом, для изготовления изделий из полиамида по RIM-технологии не требуются дополнительного времени и энергозатрат на промежуточные стадии процесса - синтез полимера, гранулирование полимерного материала и неоднократное термическое воздействие на него (сушка, плавление).

RIM-технологии протекают при относительно низких температурах и давлениях. Также другим важным преимуществом RIM-технологии является возможность изготовления изделий из полиамида сложных форм с толщиной стенки до 40-50 мм и габаритами до 1500×2000 мм и более. Стоимость литьевых форм для продукции, изготовляемой по RIM-технологии, на порядок ниже, чем для подобных изделий, получаемых литьем под давлением. Литьевые формы более тонкостенные, но требуют обогрева. Процесс формования происходит в течение 3-5 мин.

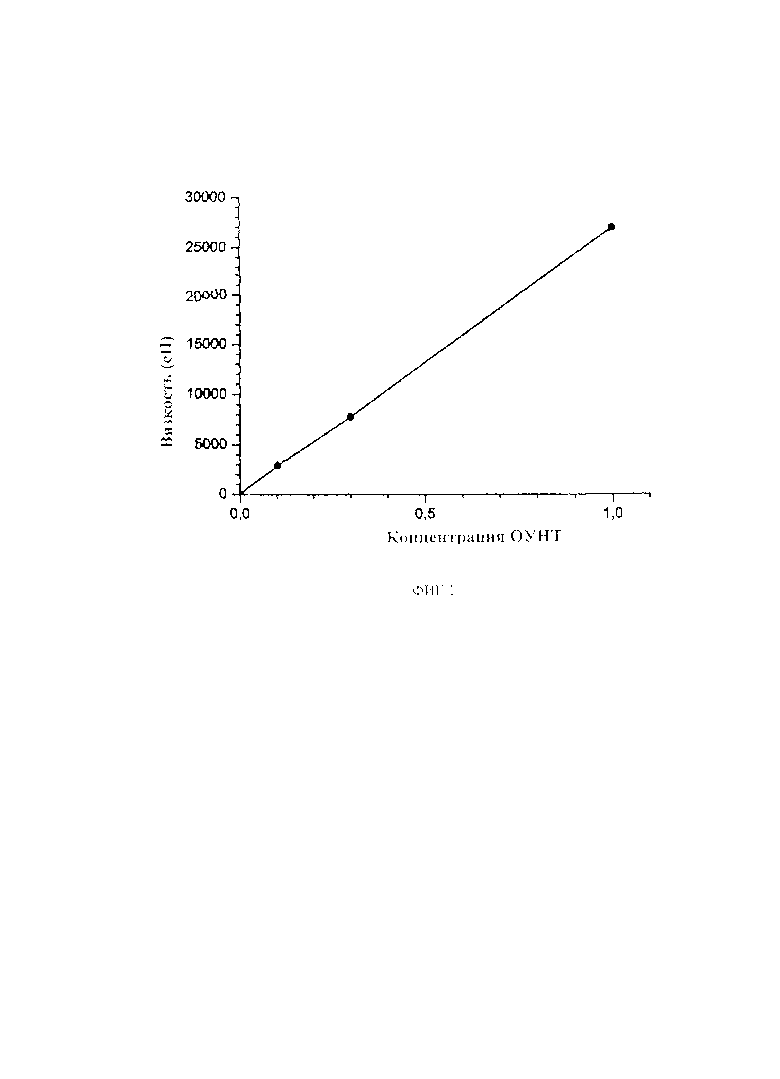

Данный процесс относится к высокопроизводительным методам получения полимерных изделий, но имеет некоторые недостатки. Основная проблема RIM-технологии - низкая вязкость расплава капролактама, которая составляет 9 сП. Между тем, для реализации процесса по RIM-технологии вязкость мономера должна быть не менее 50 сП, причем, наиболее предпочтительным значением является величина не менее 1500 сП. Для повышения вязкости в капролактам вносят различные добавки, которые повышают вязкость, но при этом ухудшают физико-механические свойства изделия из полиамида.

Известны способы производства изделий с использованием RIM-технологии, в которых для увеличения вязкости расплава при изготовлении композиционного материала предлагают добавлять смолу, [Заявка США №20150273772, МПК: В29В 11/16, В29С 45/14, Заявка США №20150165651, МПК: В29С 35/02; В32В 27/12]. Однако, добавление смолы повышает вязкость капролактама, но ухудшает физико-механические свойства полиамидов. Кроме того, добавление смол не позволяет регулировать в широких пределах вязкость мономеров для RIM-метода получения деталей из полиамида.

Известен также способ получения армированного композиционного материала литьем под давлением [Заявка США №20130001817 А1, МПК: В29С 45/14]. Данный процесс протекает при относительно высоких температурах и давлениях. Это повышает требование к пресс-формам, используемым для полимеризации и зачастую не позволяет использовать стандартное оборудование, служащее для компрессионного формования.

За прототип предлагаемого изобретения принят способ получения изделий из капролактама, в котором смешивают смесь А, содержащую капролактам, эпоксидную смолу и активатор со смесью В, содержащей капролактам и катализатор. Сосуды А и В нагревают до 80 градусов и смешивают их с образованием смеси С, затем выливают полученную смесь в предварительно нагретую форму. [Патент США №4,400,490, МПК: C08G 69/00; C08G 69/18]. Для увеличения вязкости расплава в данном изобретении предлагают добавлять до 25% эпоксидной смолы. Недостатком прототипа является негативное влияние эпоксидной смолы на механические свойства полученного изделия. Другим недостатком является ограниченный диапазон возможных получаемых вязкостей мономеров.

Предлагаемое изобретение решает задачу создания способа производства изделий из композиционного материала на основе полиамида с возможностью регулирования в широких пределах вязкости мономеров при получении деталей из полиамидов.

Поставленная задача решается тем, что предлагается способ производства изделий из композиционного материала на основе полиамида, включающий нагрев основного исходного компонента, содержащего капролактам, получение рабочей смеси, содержащей капролактам, катализатор полимеризации и активатор. Рабочую смесь заливают в предварительно нагретую литьевую форму. Основным исходным компонентом является суспензия одностенных углеродных нанотрубок в капролактаме, а рабочую смесь получают путем последовательного смешивания основного исходного компонента с катализатором полимеризации и активатором.

Концентрация одностенных углеродных нанотрубок (ОУНТ) в капролактаме составляет 0,001% - 10 масс. %.

Вязкость суспензии составляет не менее 50 сП.

Катализатором полимеризации могут служить щелочные металлы, в частности, натрий, гидриды щелочных металлов, их оксиды или гидроксиды, или их соединения с капролактамом.

Концентрация катализатора в рабочей смеси составляет 0,1-10 масс. %.

В качестве активатора используют изоционаты, или диизоционаты.

Концентрация активатора в рабочей смеси составляет 0,01-10 масс. %.

После нагревания суспензии ее могут продувать сухим азотом, перемешивать и затем обрабатывать ультразвуком. Для производства и перемешивания суспензии ОУНТ используют ультразвуковой диспергатор, или микрофлюидный процессор, или высокооборотный смеситель.

В литьевую форму для увеличения прочности изделия из композитного материала на основе полиамида предварительно может быть помещен наполнитель в виде ткани или волокон. Наполнителем может служить стекловолокно, углеродное волокно, или базальтовое волокно в концентрации не более 60 масс. %. Литьевую форму предварительно нагревают до 150-160°С.

В результате анионной полимеризации капролактама получают деталь из полиамида-6 с углеродными нанотрубками, или из наполненного волокнами полиамида-6 с углеродными нанотрубками. Прочность на изгиб изделия из композитного материала составляет не менее 80 МПа; прочность на изгиб из композитного материала, наполненного волокнами, составляет не менее 160 МПа.

На Фиг. 1 приведен график зависимости вязкости смеси от содержания одностенных углеродных нанотрубок.

Предлагаемое изобретение позволяет изменять вязкость расплавленного мономера в широком диапазоне, достаточном для получения качественных изделий. Это снижает требования к формам, используемым для полимеризации, и позволяет использовать стандартное оборудование. Добавка не только позволяет изменять вязкость мономера, но положительным образом влияет на механические свойства получаемого композита. Способ является дешевым, экономически эффективным.

Особенности предлагаемого изобретения описаны более подробно в следующих примерах, которые иллюстрируют, но не ограничивают собой предлагаемое изобретение.

Пример 1

Изготовление деталей из полиамида-6 методом реакционного инжекционного формования капролактама с добавлением ОУНТ. Для получения суспензии одностенных углеродных нанотрубок в капралактаме, 0,126 г ОУНТ помещают в стакан с 40 г капролактама и нагревают на плитке до температуры 100-120°С при непрерывном продувании сухим азотом и перемешивании при помощи магнитной мешалки. Перемешивание продолжают в течение 1 часа для удаления влаги из капролактама. Затем смесь обрабатывают ультразвуком (УЗ) при мощности 240 Вт в течение 10 мин с продувкой сухим азотом и перемешиванием.

В полученную суспензию последовательно добавляют 1,2 г катализатора СЮ (производства  Group, Germany), затем 0,8 г активатора С20Р. Смесь капролактама с ОУНТ, катализатором и активатором, перемешивают в течение 1 мин, затем заливают при помощи шприца в стандартную форму, предварительно нагретую до 150-160°С.

Group, Germany), затем 0,8 г активатора С20Р. Смесь капролактама с ОУНТ, катализатором и активатором, перемешивают в течение 1 мин, затем заливают при помощи шприца в стандартную форму, предварительно нагретую до 150-160°С.

Это приводит к началу полимеризации капролактама, которая заканчивается за 10-15 мин.

Далее, готовые изделия извлекают из формы и выдерживают при комнатной температуре в течение 24 часов, а затем измеряют их прочность на разрыв.

Измерения прочности полученных образцов проводят на разрывной машине Shimadzu AGS-5-20KNXD с тензодатчиком на 20 кН, в соответствии с ГОСТ 32656-2014.

Получены результаты, показывающие, что прочность на разрыв изделия из полиамида без добавок, полученного при анионной полимеризации капролактама, составляет не менее 80 МПа. Прочность на разрыв увеличивается примерно на 15% при добавлении 0,3% ОУНТ.

Пример 2

Смесь капролактама с ОУНТ, приготовленную способом, аналогичным указанному в Примере 1, до полимеризации помещают под давлением во фторопластовые трубки с внутренним диаметром 6 мм и длиной 120 мм. Затем, нагревают смесь в трубках до температуры 150°С и проводят полимеризацию непосредственно в них. Полученные образцы, представляющие собой сплошные стержни диаметром 6 мм, извлекают из фторопластовых трубок после охлаждения. Затем, измеряют прочность на изгиб. Измерения прочности на изгиб производят в соответствии с ГОСТ 4648-71. Для образцов полиамида без ОУНТ прочность на изгиб равна 150 МПа. При добавлении 0,3% УНТ прочность на изгиб равна 164 МПа. Увеличение прочности составило около 10%.

Пример 3

Смесь капролактама с ОУНТ, приготовленную способом, аналогичным описанному в Примере 1, используют для заполнения под давлением формы, состоящей из фторопластовых трубок с внутренним диаметром 6 мм. Трубки предварительно заполняют углеволокном в виде нитей, имеющих длину не менее длины фторопластовых трубок. Затем проводят полимеризацию капролактама и, после охлаждения, извлекают образцы из формы и проводят измерения прочности на изгиб.

Для образцов полиамида, наполненного углеволокном с концентрацией 30%, прочность на изгиб составляет 450 МПа. Для полиамида, наполненного углеволокном при 30%, и УНТ при концентрации 0,2% прочность на изгиб равна 590 МПа, т.е. увеличение прочности составило более 30%.

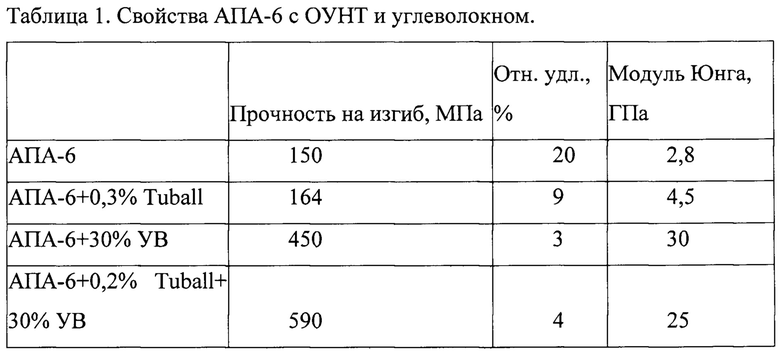

Результаты испытаний прочности образцов на изгиб приведены в Таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2019 |

|

RU2708583C1 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2009 |

|

RU2416623C2 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2006 |

|

RU2316571C1 |

| ГИБРИДНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИМЕРА И УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2665394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| Гибридный материал на основе поли-3-амино-7-метиламино-2-метилфеназина и одностенных углеродных нанотрубок и способ его получения | 2016 |

|

RU2635606C2 |

| АНТИСТАТИЧЕСКИЕ ИЛИ ЭЛЕКТРОПРОВОДЯЩИЕ ПОЛИУРЕТАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2516550C2 |

| НОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2596191C2 |

| Катализаторы для получения литьевого полиамида, способ их получения и их применение | 2013 |

|

RU2640589C2 |

Изобретение относится к технологиям получения изделий из композиционных материалов на основе полиамида. Техническим результатом является расширение пределов регулирования вязкости мономеров при получении деталей из полиамидов. Технический результат достигается способом изготовления изделий из композиционного материала на основе полиамида, который включает нагрев основного исходного компонента, содержащего капролактам, получение рабочей смеси, содержащей капролактам, катализатор полимеризации и активатор, заливку рабочей смеси в предварительно нагретую литьевую форму. При этом основным исходным компонентом является суспензия одностенных углеродных нанотрубок в капролактаме, а рабочую смесь получают путем последовательного смешивания основного исходного компонента с катализатором полимеризации и активатором. 14 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ изготовления изделий из композиционного материала на основе полиамида, включающий нагрев основного исходного компонента, содержащего капролактам, получение рабочей смеси, содержащей капролактам, катализатор полимеризации и активатор, заливку рабочей смеси в предварительно нагретую литьевую форму, отличающийся тем, что основным исходным компонентом является суспензия одностенных углеродных нанотрубок в капролактаме, а рабочую смесь получают путем последовательного смешивания основного исходного компонента с катализатором полимеризации и активатором.

2. Способ по п. 1, отличающийся тем, что концентрация одностенных углеродных нанотрубок в их суспензии в капролактаме составляет 0,001-10 мас.%.

3. Способ по п. 1, отличающийся тем, что вязкость суспензии одностенных углеродных нанотрубок в капролактаме составляет не менее 50 сП.

4. Способ по п. 1, отличающийся тем, что вязкость суспензии одностенных углеродных нанотрубок в капролактаме составляет не менее 5000 сП.

5. Способ по п. 1, отличающийся тем, что вязкость суспензии одностенных углеродных нанотрубок в капролактаме составляет не менее 30000 сП.

6. Способ по п. 1, отличающийся тем, что катализатором полимеризации являются щелочные металлы, или гидриды щелочных металлов, или их оксиды, или гидрокисиды, или их соединения с капролактамом.

7. Способ по п. 1, отличающийся тем, что в рабочей смеси катализатор полимеризации содержится в количестве 0,1-10 мас.%.

8. Способ по п. 1, отличающийся тем, что активатором являются вещества из ряда: изоционаты или диизоционаты.

9. Способ по п. 1, отличающийся тем, что активатор содержится в рабочей смеси и в количестве 0,01-10 мас.%.

10. Способ по п. 1, отличающийся тем, что литьевую форму предварительно нагревают до температуры 110-180°С.

11. Способ по п. 1, отличающийся тем, что в процессе нагревания основного исходного компонента суспензию одностенных углеродных нанотрубок в капролактаме продувают сухим азотом, перемешивают и обрабатывают ультразвуком.

12. Способ по п. 1, отличающийся тем, что для приготовления суспензии одностенных углеродных нанотрубок в капролактаме используют ультразвуковой диспергатор, или микрофлюидный процессор или высокооборотный смеситель.

13. Способ по п. 1, отличающийся тем, что перед заливкой рабочей смеси в литьевую форму в нее предварительно помещают наполнитель в форме ткани, или волокна.

14. Способ по п. 13, отличающийся тем, что наполнителем является стекловолокно или углеродное волокно, или базальтовое волокно.

15. Способ по п. 13, или 14, отличающийся тем, что содержание наполнителя в изделии из композиционного материала составляет не более 60 мас.%.

| US 4400490 A, 23.08.1983 | |||

| US 9969882 B2, 15.05.2018 | |||

| US 20130001817 A1, 03.01.2013 | |||

| WO 2004072159 A1, 26.08.2004 | |||

| ЛИТЬЕВЫЕ ПОЛИАМИДЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2631324C2 |

Авторы

Даты

2019-08-13—Публикация

2018-09-17—Подача