Настоящее изобретение относится к нефтехимии, в частности, к пилотным установкам для исследования нефтехимических процессов.

Из уровня техники известна ЛАБАРАТОРНАЯ УСТАНОВКА ГИДРООЧИСТКИ-РИФОРМИНГА [режим электронного доступа: https://www.meta-chrom.ru/upload/iblock/a81/hd9cnari24duk6b431xzpinw4fyyjx9l.pdf, дата обращения: 14.05.2024], предназначенная для оценки активности гетерогенных катализаторов в реакторе с неподвижным слоем и содержащая размещенные в шкафу реактор с термопарами, печь ректора, формирователь расхода водорода, формирователь расхода азота, формирователь расхода сырья и сырьевую емкость.

Недостатком аналога является узкая область применения установки, подразумевающая исследование исключительно процесса гидроочистки и исключающая возможность исследования других процессов нефтехимии.

Наиболее близкой по технической сущности является ПИЛОТНАЯ УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КАТАЛИЗАТОРОВ РИФОРМИНГА БЕНЗИНОВ В СТАЦИОНАРНОМ СЛОЕ [режим электронного доступа: http://www.petrotech.ru/pdfs/news3336.pdf, дата обращения: 14.05.2024], основным назначением которой является испытание активности катализаторов риформинга бензиновых фракций и моделирование промышленного процесса риформинга в стационарном слое катализатора. Известная пилотная установка содержит от одного до трех реакторов с неподвижным слоем катализатора, оснащенных на входе подогревателем сырья, а также осушитель водорода, адсорбер жидкого сырья, холодильник-конденсатор продукта и сепаратор высокого давления.

Недостатком прототипа также является узкая область применения установки, подразумевающая исследование исключительно процесса риформинга и исключающая возможность исследования других процессов нефтехимии.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения - повышение эффективности исследования нефтехимических процессов при одновременном повышении универсальности применения пилотной установки для различных нефтехимических процессов.

Указанный технический результат достигается за счет того, что пилотная установка для исследования нефтехимических процессов, содержащая смонтированные внутри контейнера по меньшей мере один проточный реактор с неподвижным слоем катализатора, оснащенный на входе подогревателем сырья, осушитель водорода, адсорбер жидкого сырья, холодильник-конденсатор продукта и сепаратор высокого давления, причем осушитель водорода выполнен с возможностью отделения водяного пара от сжатого водорода, а адсорбер жидкого сырья выполнен с возможностью очистки жидкого сырья таким образом, чтобы сжатый водород смешивался с очищенным жидким сырьем и нагревался в подогревателе сырья перед входом в реактор с неподвижным слоем катализатора, причем холодильник-конденсатор выполнен с возможностью конденсации продуктов после каталитической реакции из реактора с неподвижным слоем катализатора, а сепаратор высокого давления выполнен с возможностью разделения продуктов реакции на жидкую и газовую фазы, отличающаяся тем, что установка оснащена ректификационной колонной, выполненной с возможностью фракционирования жидкой фазы продукта таким образом, чтобы легколетучие компоненты конденсировались в холодильнике конденсата и собирались в продуктовой емкости конденсата, а тяжелолетучие компоненты отбирались с куба колонны и собирались в продуктовой емкости кубового остатка, при этом установка дополнительно содержит блок, включающий в себя емкостные реакторы непрерывного перемешивания, каждый из которых оснащен на выходе газовой фазы насадочной колонкой-сепаратором, холодильник-конденсатор газовой фазы, холодильник кубового остатка, емкость для сбора конденсата, емкость для сбора кубового остатка, причем реакторы непрерывного перемешивания оборудованы высокотемпературными перемешивающими устройствами с магнитными муфтами и выполнены с возможностью работы последовательно в периодическом режиме, насадочные колонки-сепараторы выполнены с возможностью отделения капельной жидкости от газовой фазы из реакторов непрерывного перемешивания, холодильник-конденсатор газовой фазы выполнен с возможностью конденсации газовой фазы из насадочных колонок-сепараторов, после чего указанный конденсат поступает в емкость для сбора конденсата, а холодильник кубового остатка выполнен с возможностью охлаждения кубового остатка с низа реакторов непрерывного перемешивания, после чего указанный охлажденный кубовый остаток поступает в емкость для сбора кубового остатка.

Краткое описание чертежей.

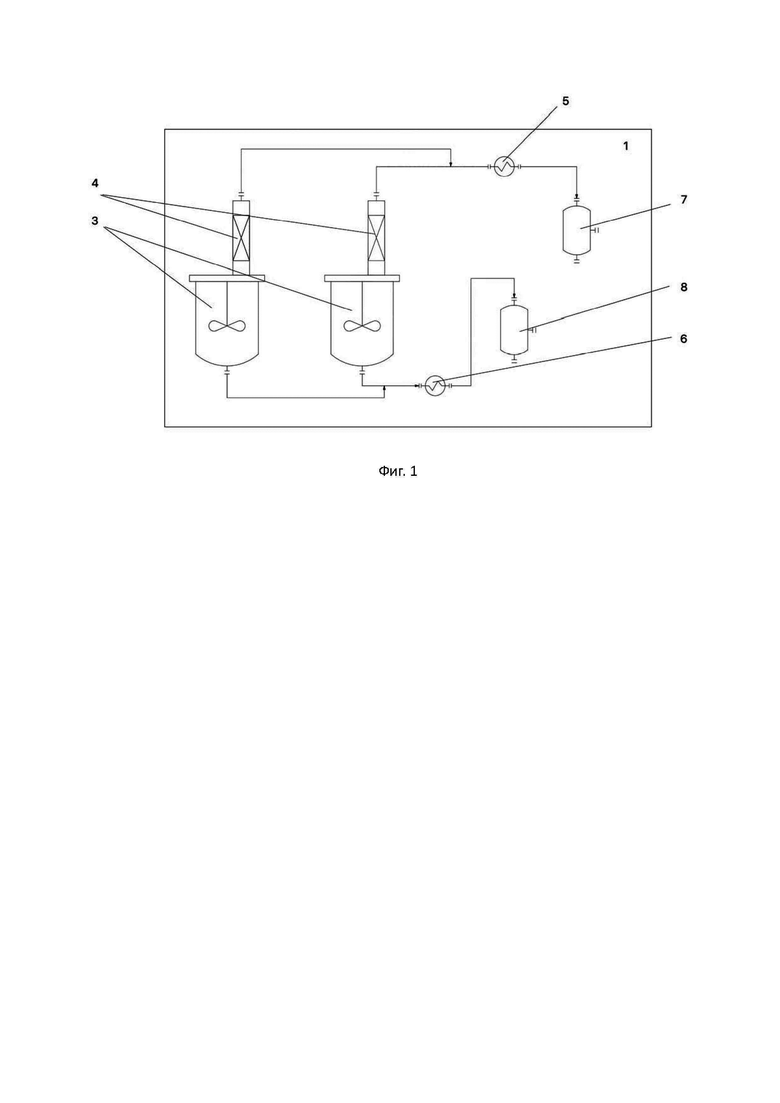

На фигуре 1 показана принципиальная схема первого блока пилотной установки для исследования нефтехимических процессов в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

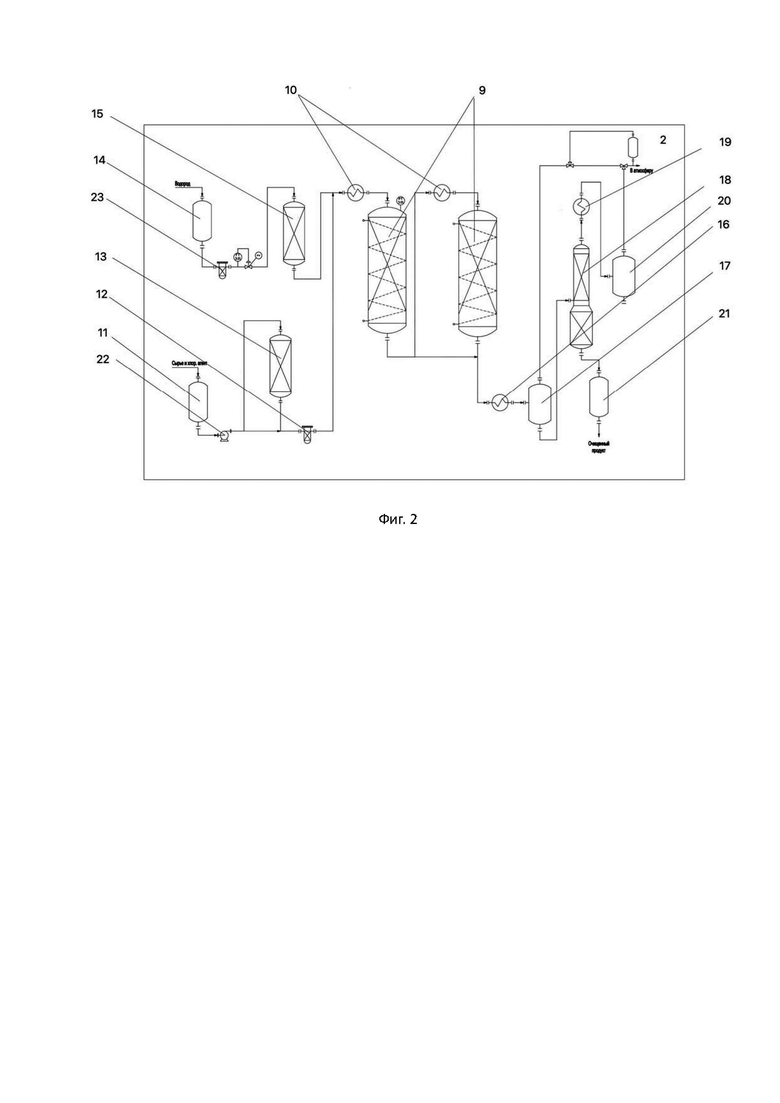

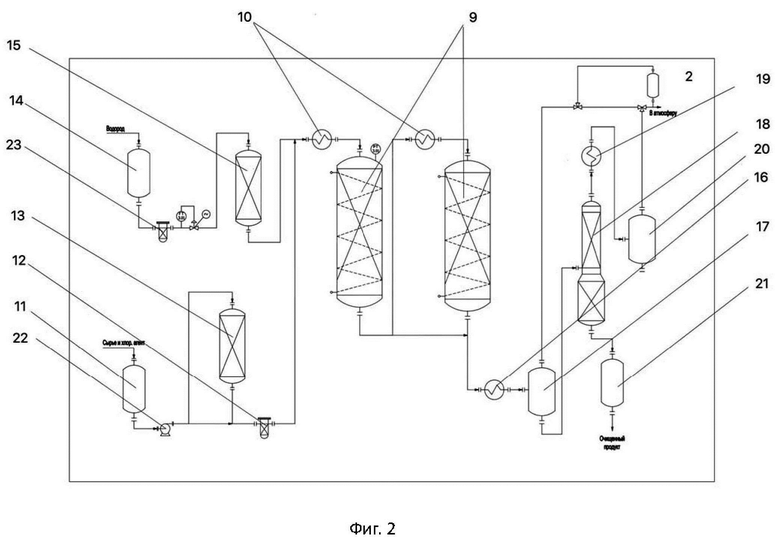

На фигуре 2 показана принципиальная схема второго блока пилотной установки для исследования нефтехимических процессов в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

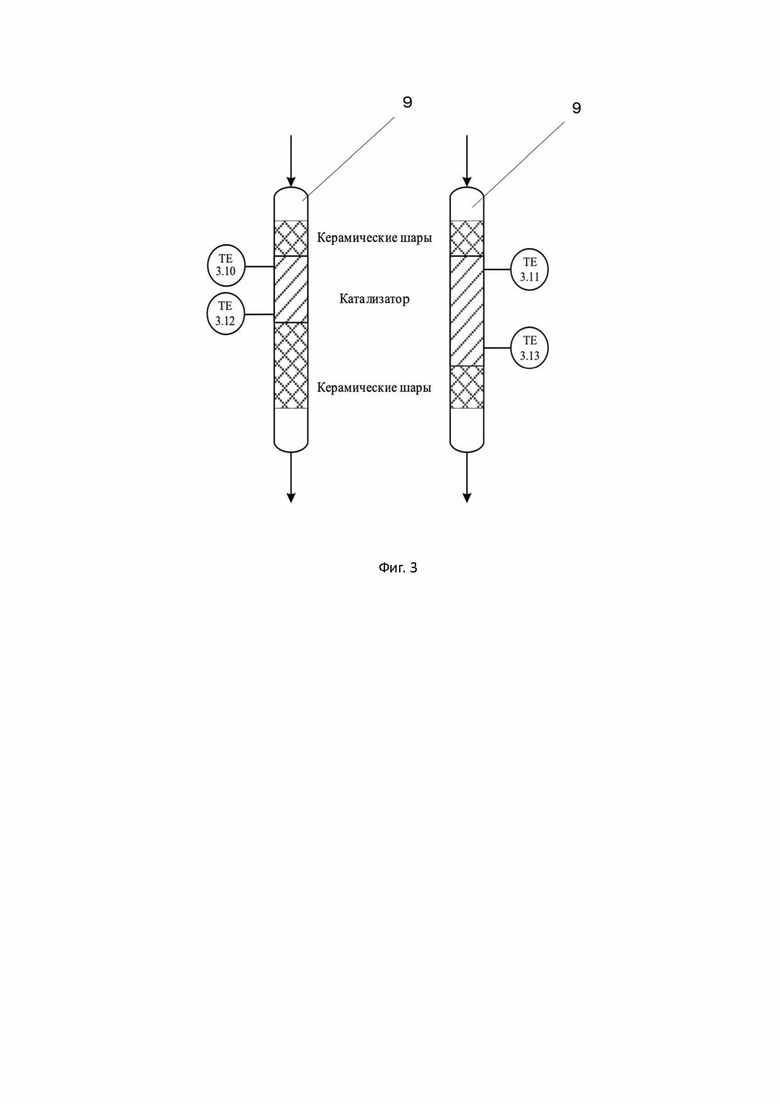

На фигуре 3 показано расположение слоев катализатора и термопар в реакторах с неподвижным слоем катализатора при каталитическом риформинге бензиновых фракций в соответствии с примером 1.

На фигурах 1-3 обозначено: 1 - первый блок, 2 - второй блок, 3 - реактор непрерывного перемешивания, 4 - насадочная колонка-сепаратор, 5 - холодильник-конденсатор газовой фазы, 6 - холодильник кубового остатка, 7 - емкость для сбора конденсата, 8 - емкость для сбора кубового остатка, 9 - реактор с неподвижным слоем катализатора, 10 - подогреватель сырья, 11 - емкость жидкого сырья, 12 - фильтр жидкого сырья, 13 - адсорбер жидкого сырья, 14 - осушитель водорода, 15 - адсорбер водорода, 16 - холодильник-конденсатор продукта, 17 - сепаратор высокого давления, 18 - ректификационная колонна, 19 - холодильник конденсата, 20 - продуктовая емкость конденсата, 21 -- продуктовая емкость кубового остатка, 22 - насос, 23 - фильтр водорода.

Осуществление изобретения.

Далее со ссылками на прилагаемые чертежи описана пилотная установка для исследования нефтехимических процессов в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

Заявленная пилотная установка для исследования нефтехимических процессов содержит смонтированные последовательно внутри металлического контейнера и соединенные посредством трубопроводов первый блок 1 и второй блок 2.

Первый блок 1 предназначен для исследования гомогенных процессов, в том числе каталитических, процессов пиролиза различных отходов (например, нефтешлама, пластика и других).

Первый блок 1 выполнен с возможностью исследования нефтехимических процессов в гомогенной жидкой фазе и содержит два емкостных реактора 3 непрерывного перемешивания, каждый из которых оснащен на выходе газовой фазы насадочной колонкой-сепаратором 4, холодильник-конденсатор 5 газовой фазы, холодильник 6 кубового остатка, емкость 7 для сбора конденсата, емкость 8 для сбора кубового остатка.

Реакторы 3 непрерывного перемешивания оборудованы высокотемпературными перемешивающими устройствами с магнитными муфтами таким образом, чтобы в данных реакторах в гомогенной среде при постоянном перемешивании проходил химический процесс, в частности, пиролиз.

Стенки реакторов 3 непрерывного перемешивания оснащены электрическими нагревательными элементами и теплоизолированы для поддержания необходимой температуры среды внутри реакторов 3.

Реакторы 3 непрерывного перемешивания выполнены с возможностью установки на тензодатчиках для обеспечения фиксации убыли веса при процессе и сведения таким образом общего материального баланса процесса.

Насадочные колонки-сепараторы 4 выполнены с возможностью отделения капельной жидкости от газовой фазы из реакторов 3 непрерывного перемешивания и оснащены обогревом стенок и теплоизоляцией для компенсации тепловых потерь.

Холодильник-конденсатор 5 газовой фазы выполнен с возможностью конденсации газовой фазы из насадочных колонок-сепараторов 4, после чего указанный конденсат поступает в смонтированную на весах емкость 7 для сбора конденсата.

В частности, холодильник-конденсатор 5 газовой фазы представляет собой кожухозмеевиковый теплообменник-конденсатор газообразных продуктов.

Холодильник 6 кубового остатка выполнен с возможностью охлаждения кубового остатка с низа реакторов 3 непрерывного перемешивания, после чего указанный охлажденный кубовый остаток из холодильника 6 кубового остатка поступает в емкость 8 для сбора кубового остатка, также смонтированную на весах для определения материального баланса процесса.

В частности, холодильник 6 кубового остатка представляет собой кожухозмеевиковый теплообменник для охлаждения тяжелого остатка.

В одном из вариантов реализации изобретения исследования в первом блоке 1 осуществляют следующим образом.

В ходе исследования в первом блоке 1 исходные вещества загружаются в реакторы 3 непрерывного перемешивания. Реакторы 3 непрерывного перемешивания в данном варианте реализации изобретения работают последовательно в периодическом режиме. Сначала процесс проводят в первом из реакторов 3 непрерывного перемешивания, после чего его выключают из работы и далее работают на втором из реакторов 3 непрерывного перемешивания, а первый из реакторов 3 непрерывного перемешивания в это время готовят к следующему циклу.

В реактор 3 непрерывного перемешивания загружают сырье, например, дробленую фракцию пластика, представляющую собой смесь полипропилена и полиэтилена, в частности, в равных долях. Реактор 3 непрерывного перемешивания и все оборудование первого блока 1 продувают азотом. После этого нагревают реактор 3 непрерывного перемешивания в отсутствии кислорода до температуры плавления пластика, примерно, 180°С, после включают перемешивающее устройство реактора 3 непрерывного перемешивания и нагревают реактор 3 непрерывного перемешивания до температуры 450°C в отсутствии кислорода и при непрерывном перешивании.

В процессе нагрева пластик плавится и затем начинает разлагаться. После достижения температуры 450°С процесс пиролиза ведут в течение 3-4 часов при постоянном перешивании реакционной смеси.

Образующиеся при пиролизе пластика пары углеводородов (продукты разложения полимерных цепей) поступают в насадочную колонку-сепаратор 4, где отделяются от капельной жидкости и тяжелокипящей фракции. После этого пары направляют в холодильник-конденсатор 5 газовой фазы, где происходит частичная конденсация пара. Сконденсировавшаяся часть накапливается в емкости 7 для сбора конденсата, а неконденсирующиеся газы (метан, этан и другие) сбрасывают в атмосферу.

После окончания процесса пиролиза нагрев реактора 3 непрерывного перемешивания отключают. Тяжелые жидкие продукты разложения пластика (тяжелый остаток) с низа реактора 3 непрерывного перемешивания выводят через штуцер в его нижней части. Остаток проходит холодильник 6 кубового остатка, где его охлаждают до комнатной температуры, и далее охлажденный остаток накапливают в емкости 8 для сбора кубового остатка.

Второй блок 2 предназначен для исследования жидкофазных и газофазных химических процессов в проточных реакторах с неподвижным (гетерогенным) слоем катализатора и выполнен с возможностью исследования процессов гидроочистки, изомеризации, риформинга, алкилирования, селективного гидрирования и других.

В общем случае второй блок 2 содержит два проточных реактора 9 с неподвижным слоем катализатора, каждый из которых оснащен на входе подогревателем 10 сырья, емкость 11 жидкого сырья, фильтр 12 жидкого сырья, адсорбер 13 жидкого сырья, осушитель 14 водорода, адсорбер 15 водорода, холодильник-конденсатор 16 продукта, сепаратор 17 высокого давления, ректификационную колонну 18, холодильник 19 конденсата, продуктовую емкость 20 конденсата, продуктовую емкость 21 кубового остатка.

Второй блок 2 также оборудован приборами КИП и А (уровнемеры, датчики температуры и давления, расходомеры и другие, не показаны), которые обеспечивают возможность регулирования и контроля технологических параметров процесса и безопасную эксплуатацию в ходе испытаний.

Проточные реакторы 9 с неподвижным слоем катализатора представляют собой проточные реакторы с объёмом загрузки катализатора от 100 до 1000 мл, оборудованные четырехзонным нагревом, что обеспечивает возможность поддержания различной температуры по высоте реактора/каталитического слоя.

Проточные реакторы 9 с неподвижным слоем катализатора выполнены в виде вертикальных стальных аппаратов с разъемами в верхней и нижней частях, которые предназначены для загрузки и выгрузки катализатора. По центру реактора 9 смонтирована съемная гильза, в которой размещаются термопары, предназначенные для измерения температуры по высоте слоя катализатора. Реакторы 9 оборудованы четырьмя электрическими нагревателями, представляющими собой кабельные ТЭНы, которые обеспечивают обогрев слоя катализатора за счет передачи тепла через стенку.

Подогреватели 10 сырья выполнены с возможностью нагрева поступающей в один из проточных реакторов 9 с неподвижным слоем катализатора смеси и, в частности, представляют собой электрические нагреватели, характеризующиеся температурой на входе 50°C и температурой на выходе 300°C.

Фильтр 12 жидкого сырья выполнен с возможностью очистки жидкого сырья из емкости 11 жидкого сырья, а адсорбер 13 жидкого сырья выполнен с возможностью очистки жидкого сырья посредством его направления по байпасной линии с помощью насоса 22.

Осушитель 14 водорода выполнен с возможностью отделения водяного пара от сжатого водорода, после чего сжатый водород поступает в адсорбер 15 водорода, выполненный с возможностью очистки водорода от примесей.

Холодильник-конденсатор 16 продукта выполнен с возможностью конденсации продуктов реакции из проточных реакторов 9 с неподвижным слоем катализатора. Холодильник-конденсатор 16 продукта характеризуется температурой на входе 300°C и температурой на выходе 50°C.

Сепаратор 17 высокого давления выполнен с возможностью разделения конденсата продукта из холодильника-конденсатора 16 продукта на жидкую и газовую фазу.

Ректификационная колонна 18 выполнена с возможностью фракционирования жидкой фазы продукта таким образом, чтобы легколетучие компоненты конденсировались в холодильнике 19 конденсата и собирались в продуктовой емкости 20 конденсата, а тяжелолетучие компоненты отбирались с куба колонны 18 и собирались в продуктовой емкости 21 кубового остатка.

Второй блок 2 дополнительно оборудован фильтром 23 водорода на входе в адсорбер 14 водорода для дополнительной очистки водорода, поступающего в адсорбер 14 водорода.

В одном из вариантов реализации изобретения исследования во втором блоке 2 осуществляют следующим образом.

Испытуемый катализатор загружают в реакторы 9 с неподвижным слоем катализатора.

Жидкое сырье из емкости 11 жидкого сырья направляют через адсорбер 13 жидкого сырья с помощью насоса 22 либо через фильтр 12 жидкого сырья для очистки, после чего смешивают с реакционным газом или жидкостью (в частности, водородом) и нагревают в подогревателе 10 сырья, после чего в газообразном или жидком состоянии подают в реактор 9 с неподвижным слоем катализатора, где происходит каталитическая реакция. При необходимости продукты реакции могут дополнительно нагреть во втором подогревателе 10 сырья и направить на вторую стадию во второй реактор 9 с неподвижным слоем катализатора, либо продукты реакции могут быть направлены, минуя второй реактор 9 с неподвижным слоем катализатора, по имеющемуся байпасу. Далее, продукты реакции конденсируют/охлаждают в холодильнике 19 конденсата, после чего направляют в сепаратор 17 высокого давления, где происходит их разделение на жидкую и газовую фазы.

Жидкие продукты реакции при необходимости могут быть разделены/очищены в ректификационной колонне 18. Для этого продуктовый поток подается из сепаратора 17 высокого давления в колонну 18, где происходит разделение (фракционирование). Легколетучие компоненты конденсируются в холодильнике 19 конденсата и собираются в продуктовой емкости 20 конденсата. Тяжелолетучие компоненты отбираются с куба колонны 18 и собираются в продуктовой емкости 21 кубового остатка. При необходимости подачи флегмы в колонну 18 после емкости 20 конденсата устанавливается дополнительный дозирующий насос (не показан).

Заявленная пилотная установка для исследования нефтехимических процессов в соответствии с предпочтительным вариантом осуществления настоящего изобретения была реализована для испытания различных технологических процессов. Далее приведены примеры реальных испытаний, проведенных на пилотной установке для исследования нефтехимических процессов. На мощностях данной установки были проведены два принципиально разных процесса - каталитический риформинг углеводородного сырья (бензиновых фракций) и каталитическое низкотемпературное гидрирование продуктов пиролиза пластика.

Пример 1. Каталитический риформинг бензиновых фракций

Целью данных испытаний была оценка возможности замены хлорирующего агента на промышленных установках каталитического риформинга бензиновых фракций.

Процесс риформинга является одним из ключевых процессов в переработке нефти и направлен на получение компонентов бензинов и (или) ароматических углеводородов, используемых в качестве сырья для нефтехимических производств. В качестве катализаторов процесса применяются биметаллические каталитические системы, содержащие благородные металлы (платина или палладий) и рений, нанесенные на поверхность хлорированного оксида алюминия (γ-Al2O3). Хлор в составе катализатора обеспечивает необходимую дисперсность платины на поверхности носителя и определяет кислотную функцию катализатора, необходимую для реакций изомеризации и циклизации. Для поддержания постоянного уровня кислотных свойств катализатора в течение всего пробега и увеличения срока его эксплуатации в сырье непрерывно подаются различные хлорорганические агенты.

Структура источника хлорирующего агента потенциально может оказать влияние на активность и стабильность катализатора риформинга, поэтому перед переходом на новые хлорирующие агенты требуется проведение предварительных испытаний на установках пилотного или лабораторного масштаба. Так, в рамках настоящей работы было проведено сравнение показателей процесса риформинга при переходе с перхлорэтилена (ПХЭ) на 1,1,2-трихлорэтан (ТХЭ) в ходе непрерывного пробега.

Пилотные испытания были проведены в блоке 2 установки, включающем в себя два последовательно расположенных реактора 9 с неподвижным слоем катализатора, в которых реализовано нисходящее прямоточное движение газожидкостных потоков. Оба реактора 9 оснащены электрическими нагревателями, которые обеспечивают поддержание требуемой температуры внутри каталитического слоя.

Переданный со стороны заказчика катализатор был загружен в реакторы 9 в следующем соотношении: в первый по ходу движения сырья реактор 9 загружено 100 мл, во второй - 200 мл. Схема загрузки каждого реактора 9 и размещение соответствующих термопар приведены на фигуре 3. Термопары были расположены в установленной по оси реактора 9 гильзе, выполненной из герметично заглушенной с одной стороны трубки диаметром 8 мм. Центровка гильз внутри реактора 9 обеспечивается за счет распоров, установленных в верхней и нижней части. Такая конструкция позволяет контролировать температуру в любой точке по высоте каталитического слоя, при этом в каждой гильзе может располагаться до четырех термопар одновременно.

Основной целью работы являлось сравнение поведения системы при замене используемого в настоящий момент в промышленных процессах риформинга перхлорэтилена на 1,1,2-трихлорэтан. При такой постановке задачи параметры технологического процесса необходимо сохранять постоянными в ходе всего пробега, переменной в ходе испытаний является тип используемого хлорирующего агента.

Во время риформинга в обоих реакторах поддерживалась температура 480°С и давление 15 бар. Расход сырья составил 390 мл/ч.

Пример 2. Пиролиз пластика и последующее селективное гидрирование продуктов

Целью данных испытаний было изучение эксплуатационных свойств лабораторных образцов катализаторов гидрирования, выбор наиболее перспективных к промышленному внедрению образцов.

В испытаниях были задействованы блоки 1 и 2 пилотной установки.

На первом этапе на двух реакторах 3 непрерывного перемешивания блока 1 последовательно проводился пиролиз пластика, как описано выше.

На втором этапе продукты пиролиза пластика из блока 1 подвергались селективному низкотемпературному гидрированию в блоке 2, включающем в себя один реактор 9 с неподвижным слоем катализатора, в котором было реализовано нисходящее прямоточное движение газожидкостных потоков. Загрузка катализатора составляла преимущественно 150 мл.

Во время гидрирования в реакторе 9 с неподвижным слоем катализатора поддерживалась температура 60-70°C и давление 25-30 бар. Расход сырья составлял 150-220 мл/ч.

Выше было представлено два примера проведенных испытаний. Можно отметить различие как самих проводимых процессов и схем обвязки оборудования для их реализации, так и их параметров технологического режима. В процессах использовались отличные друг от друга катализаторы, сырье и дополнительные реагенты.

Так, в первом процессе каталитического риформинга бензиновых фракций температура и давление составляли 480°С и 15 бар соответственно. В процессе селективного низкотемпературного гидрирования продуктов пиролиза пластика температура и давление составляли 60°С и 30 бар.

Вышеописанные примеры применения установки говорят о гибкости используемого оборудования, возможности гибко изменять конфигурацию аппаратурного оформления, а также возможности применения установки для испытания большого пула различных процессов нефтепереработки и нефтехимии. В качестве примеров таких процессов можно привести:

- каталитические гидропроцессы (гидроочистка, изомеризация, риформинг, алкилирование, селективное гидрирование);

- массообменные процессы (фракционирование, стабилизация, абсорбция);

- термопроцессы (пиролиз, термокрекинг, каталитический крекинг).

Технический результат изобретения - повышение эффективности исследования нефтехимических процессов при одновременном повышении универсальности применения пилотной установки для различных нефтехимических процессов - в части повышения эффективности исследования нефтехимических процессов достигается за счет того, что установка оснащена ректификационной колонной 18, выполненной с возможностью фракционирования жидкой фазы продукта таким образом, чтобы легколетучие компоненты конденсировались в холодильнике 19 конденсата и собирались в продуктовой емкости 20 конденсата, а тяжелолетучие компоненты отбирались с куба колонны 18 и собирались в продуктовой емкости 21 кубового остатка, а в части повышения универсальности применения пилотной установки для различных нефтехимических процессов достигается за счет того, что установка дополнительно содержит блок, включающий в себя емкостные реакторы 3 непрерывного перемешивания, каждый из которых оснащен на выходе газовой фазы насадочной колонкой-сепаратором 4, холодильник-конденсатор 5 газовой фазы, холодильник 6 кубового остатка, емкость 7 для сбора конденсата, емкость 8 для сбора кубового остатка, причем реакторы 3 непрерывного перемешивания оборудованы высокотемпературными перемешивающими устройствами с магнитными муфтами и выполнены с возможностью работы последовательно в периодическом режиме, насадочные колонки-сепараторы 4 выполнены с возможностью отделения капельной жидкости от газовой фазы из реакторов 3 непрерывного перемешивания, холодильник-конденсатор 5 газовой фазы выполнен с возможностью конденсации газовой фазы из насадочных колонок-сепараторов 4, после чего указанный конденсат поступает в емкость 7 для сбора конденсата, а холодильник 6 кубового остатка выполнен с возможностью охлаждения кубового остатка с низа реакторов 3 непрерывного перемешивания, после чего указанный охлажденный кубовый остаток поступает в емкость 8 для сбора кубового остатка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ГЛИКОЛЬСОДЕРЖАЩЕЙ ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ ЖИДКОСТИ ДЛЯ ВОЗДУШНЫХ СУДОВ | 2024 |

|

RU2831693C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА УСТАНОВКАХ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ ХЛОРОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2002 |

|

RU2221837C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

Изобретение относится к пилотным установкам для исследования нефтехимических процессов. Пилотная установка содержит смонтированный внутри контейнера проточный реактор с неподвижным слоем катализатора, оснащенный на входе подогревателем сырья, осушителем водорода, адсорбером жидкого сырья, холодильником-конденсатором продукта и сепаратором высокого давления. Адсорбер жидкого сырья выполнен с возможностью очистки жидкого сырья таким образом, чтобы сжатый водород смешивался с очищенным жидким сырьем и нагревался в подогревателе сырья перед входом в реактор. Установка оснащена ректификационной колонной. Установка дополнительно содержит блок емкостных реакторов непрерывного перемешивания, оснащенных на выходе газовой фазы насадочной колонкой-сепаратором. Реакторы непрерывного перемешивания выполнены с возможностью работы последовательно в периодическом режиме. Технический результат - повышение эффективности исследования нефтехимических процессов при одновременном повышении универсальности применения пилотной установки для различных нефтехимических процессов. 3 ил., 2 пр.

Пилотная установка для исследования нефтехимических процессов, содержащая смонтированные внутри контейнера по меньшей мере один проточный реактор с неподвижным слоем катализатора, оснащенный на входе подогревателем сырья, осушитель водорода, адсорбер жидкого сырья, холодильник-конденсатор продукта и сепаратор высокого давления, причем осушитель водорода выполнен с возможностью отделения водяного пара от сжатого водорода, а адсорбер жидкого сырья выполнен с возможностью очистки жидкого сырья таким образом, чтобы сжатый водород смешивался с очищенным жидким сырьем и нагревался в подогревателе сырья перед входом в реактор с неподвижным слоем катализатора, причем холодильник-конденсатор выполнен с возможностью конденсации продуктов после каталитической реакции из реактора с неподвижным слоем катализатора, а сепаратор высокого давления выполнен с возможностью разделения продуктов реакции на жидкую и газовую фазы, отличающаяся тем, что установка оснащена ректификационной колонной, выполненной с возможностью фракционирования жидкой фазы продукта таким образом, чтобы легколетучие компоненты конденсировались в холодильнике конденсата и собирались в продуктовой емкости конденсата, а тяжелолетучие компоненты отбирались с куба колонны и собирались в продуктовой емкости кубового остатка, при этом установка дополнительно содержит блок, включающий в себя емкостные реакторы непрерывного перемешивания, каждый из которых оснащен на выходе газовой фазы насадочной колонкой-сепаратором, холодильник-конденсатор газовой фазы, холодильник кубового остатка, емкость для сбора конденсата, емкость для сбора кубового остатка, причем реакторы непрерывного перемешивания оборудованы высокотемпературными перемешивающими устройствами с магнитными муфтами и выполнены с возможностью работы последовательно в периодическом режиме, насадочные колонки-сепараторы выполнены с возможностью отделения капельной жидкости от газовой фазы из реакторов непрерывного перемешивания, холодильник-конденсатор газовой фазы выполнен с возможностью конденсации газовой фазы из насадочных колонок-сепараторов, после чего указанный конденсат поступает в емкость для сбора конденсата, а холодильник кубового остатка выполнен с возможностью охлаждения кубового остатка с низа реакторов непрерывного перемешивания, после чего указанный охлажденный кубовый остаток поступает в емкость для сбора кубового остатка.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И УСТАНОВКА ДЛЯ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2642058C1 |

| CN 110624481 A, 31.12.2019 | |||

| US 4681674 A1, 21.07.1987 | |||

| Устройство для допускового контроля частоты | 1976 |

|

SU711487A1 |

| Устройство для возведения блочной крепи | 1980 |

|

SU962631A1 |

| Видоизменение парашюта для шахтных клетей, охарактеризованного в патенте № 17663 | 1929 |

|

SU20780A1 |

Авторы

Даты

2025-01-21—Публикация

2024-06-29—Подача