Техническое решение относится к автоматизированным системам контроля, диагностики и управления технологическими процессами промышленного назначения, а именно – к системам автоматизации и управления технологическими процессами в горно – обогатительном производстве горнодобывающей отрасли промышленности, и могут быть использованы как для управления технологическими процессами горно – обогатительных предприятий, так и для проектирования автоматизированных систем управления любой сложности проектными организациями.

Известен комплекс аппаратно – программных средств автоматизации диагностирования и контроля устройств и управления технологическими процессами по патенту РФ на полезную модель № 61438, МПК G05B 15/00, G05B 19/4063, B61L 27/04, опубл. 27.02.2007, Бюл.№6, который содержит объединенные через локальную вычислительную сеть Ethernet (ЛВС) рабочие станции, автоматизированные рабочие места (АРМ) и серверы на базе персональных электронных вычислительных машин (ПЭВМ) и также объединенные через ЛВС контроллеры на базе промышленных компьютеров, предназначенные для сбора и обработки информации от контролируемых устройств через функциональные модули ввода, решения диагностических задач, выдачи управляющих команд функциональным модулям вывода.

Общими признаками предлагаемого технического решения и аналога являются: микропроцессорный контроллер, модули ввода - вывода дискретных и аналоговых сигналов, с использованием блоков дополнительных реле для дискретных сигналов и нормирующие преобразователи для аналоговых сигналов (в аналоге - контроллеры на базе промышленных компьютеров, предназначенные для сбора и обработки информации от контролируемых устройств через функциональные модули ввода, решения диагностических задач, выдачи управляющих команд функциональным модулям вывода).

Недостатком такого комплекса является ограничение его функциональных возможностей по числу контролируемых и управляемых параметров, так как контролируемые устройства подключаются к контроллеру через концентраторы связи посредством стандартного последовательного интерфейса, как правило, не обладающего достаточной пропускной способностью и помехоустойчивостью. Кроме того, этот комплекс не обладает достаточной надёжностью в тяжёлых условиях промышленной эксплуатации, так как контроллер реализован в виде промышленного компьютера и, соответственно, содержит все недостатки этих компьютеров (отсутствие операционной системы реального времени, возможность зависания и т.д.).

Наиболее близкой к заявляемому техническому решению по технической сущности и совокупности существенных признаков является автоматизированная система управления и регулирования технологическими параметрами по патенту РФ на полезную модель № 75 482, МПК G05B 15/00, G05B 19/00, опубл. 10.08.2008, Бюл. № 22, взятая в качестве прототипа и содержащая микропроцессорный контроллер, модули ввода – вывода дискретных и аналоговых сигналов с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов.

Общими признаками предлагаемого технического решения и прототипа являются: микропроцессорный контроллер, модули ввода - вывода дискретных и аналоговых сигналов, с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов.

Недостатком такой системы является стандартный подход к измерению, контролю и регулированию различных технологических параметров и к алгоритмам управления, так как в таких системах применяют только стандартные технические устройства и стандартное программное обеспечение, что ведёт к значительному снижению эффективности и надёжности управления технологическими процессами в тяжёлых условиях эксплуатации, применительно к горнодобывающей отрасли промышленности. Кроме того, применение стандартных технических устройств и стандартного программного обеспечения, существенно снижающих функциональные возможности работы системы в тяжёлых условиях эксплуатации в горнодобывающей отрасли промышленности, ведёт к снижению защиты от несанкционированного доступа, не обеспечивая безопасной работы производства, а значит, также снижает эффективность контроля и управления технологическими процессами. Наконец, стандартный подход ведет к неизбежной избыточности всех компонентов системы, отсутствию отраслевых технологических алгоритмов и как следствие, невозможности эффективного и надёжного контроля и управления технологическими процессами в тяжёлых условиях эксплуатации в горнодобывающей отрасли промышленности.

Решаемая проблема заключается в повышении эффективности и надёжности работы программно – технического комплекса контроля и управления технологическими процессами в горно – обогатительном производстве за счёт повышения точности, подробности и наглядности представляемой информации для анализа о состоянии технологического процесса и выработки чётких управляющих воздействий для предотвращения аварийных ситуаций, а также оперативности доступа и управления в режиме реального времени технологическими объектами управления горнодобывающего предприятия по цифровым каналам связи, снижения зависимости от человеческого фактора по управлению технологическим процессом.

Проблема решается тем, что в программно – техническом комплексе контроля и управления технологическими процессами в горно – обогатительном производстве, содержащем соединённые через цифровые каналы связи микропроцессорный контроллер, модули ввода – вывода дискретных и аналоговых сигналов с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов, согласно техническому решению указанные микропроцессорный контроллер и модули ввода – вывода дискретных и аналоговых сигналов выполнены в виде последовательно соединённых между собой посредством программных логических каналов связи интерфейсной подсистемы ввода, преобразования, обработки сигналов от технологических объектов управления, интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления и интерфейсной подсистемы выдачи управляющих сигналов на технологические объекты управления. Интерфейсная подсистема ввода, преобразования, обработки сигналов от технологических объектов управления включает аппаратные модули ввода дискретных и аналоговых сигналов, цифровые выходы которых соединены с соответствующими цифровыми входами программных блоков – драйверов, и коммуникационные процессоры, цифровые выходы которых соединены с соответствующими цифровыми входами программных коммуникационных блоков приема и считывания технологических данных, причём цифровые выходы программных блоков – драйверов и программных коммуникационных блоков приема и считывания технологических данных соединены посредством программных логических связей с соответствующими цифровыми входами программных блоков мониторинга технологических параметров интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления, а аппаратные модули ввода дискретных и аналоговых сигналов и коммуникационные процессоры имеют соответственно аналоговые и цифровые входы для связи с технологическими объектами управления посредством физических и цифровых каналов связи. Интерфейсная подсистема исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления содержит блок обмена данными, связанный посредством программных логических связей в программе микропроцессорного контроллера с блоком исполнения алгоритмов общей координации и взаимосвязанного управления технологическими участками, блоком исполнения алгоритмов технологических защит, блоком алгоритмов диагностики технологических данных, блоком исполнения локальных алгоритмов управления технологическими участками, цифровые входы и выходы которых связаны соответственно между собой посредством программных логических связей в программе микропроцессорного контроллера и с программными блоками управления технологическими объектами управления, а также программными блоками мониторинга технологических параметров, цифровые выходы которых связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими входами блока исполнения алгоритмов технологических защит, блока алгоритмов диагностики технологических данных, блока исполнения локальных алгоритмов управления технологическими участками, причём блок обмена данными посредством коммуникационного процессора имеет цифровые выходы для связи с сервером автоматизированной системы управления технологическими процессами в горно – обогатительном производстве посредством цифровых каналов связи. Интерфейсная подсистема выдачи управляющих сигналов на технологические объекты управления включает программные блоки – драйверы, цифровые выходы которых соединены с соответствующими цифровыми входами аппаратных модулей вывода дискретных и аналоговых управляющих сигналов, а также программные коммуникационные блоки, цифровые выходы которых связаны с соответствующими цифровыми входами коммуникационных процессоров, при этом цифровые выходы программных блоков управления технологическими объектами управления интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими цифровыми входами программных блоков – драйверов и программных коммуникационных блоков, а аппаратные модули вывода дискретных и аналоговых управляющих сигналов и коммуникационные процессоры имеют соответственно аналоговые и цифровые выходы для связи с технологическими объектами управления посредством физических и цифровых каналов связи соответственно.

Указанная совокупность признаков позволяет повысить эффективность и надёжность контроля и управления технологическими процессами за счёт повышения оперативности и достоверности полученной информации в режиме реального времени, на основе которой принимается решение по дальнейшему управлению технологическим процессом в тяжёлых условиях эксплуатации в горнодобывающей отрасли промышленности. Кроме того, указанная совокупность признаков позволяет повысить эффективность и надёжность работы автоматизированной системы управления технологическими процессами в горно – обогатительном производстве (АСУ) за счёт повышения точности и достоверности получаемых технологических данных, оперативности доступа и управления в режиме реального времени технологическими объектами управления в горно – обогатительном производстве по цифровым и программным логическим каналам связи, а также повысить надёжность работы АСУ путём снижения зависимости от человеческого фактора по управлению технологическим процессом за счёт использования интерфейсных подсистем программно-модульного исполнения, разделения на функциональные блоки и организации взаимосвязей между ними, что позволяет повысить точность, подробность и наглядность представляемой информации для анализа состояния технологического процесса и вырабатывать чёткие управляющие воздействия для предотвращения аварийных ситуаций, тем самым повышая безопасность эксплуатации промышленного оборудования горнодобывающей отрасли промышленности. Также указанная совокупность признаков позволяет автоматически получать в режиме реального времени в месте контроля и измерения технологических параметров необходимую информацию для дальнейшего ведения технологического процесса, что позволяет оперативно и достоверно оценивать качество ведения технологического процесса и своевременно принять решение о его прекращении или вносить изменения в параметры технологического процесса, как не соответствующего принятым технологическим регламентам и нормам выдерживания технологических параметров процессов обогащения руд, и тем самым снизить производственные затраты для дальнейшего ведения технологического процесса, а значит – повысить эффективность выполняемых работ в горно – обогатительном производстве горнодобывающей отрасли промышленности.

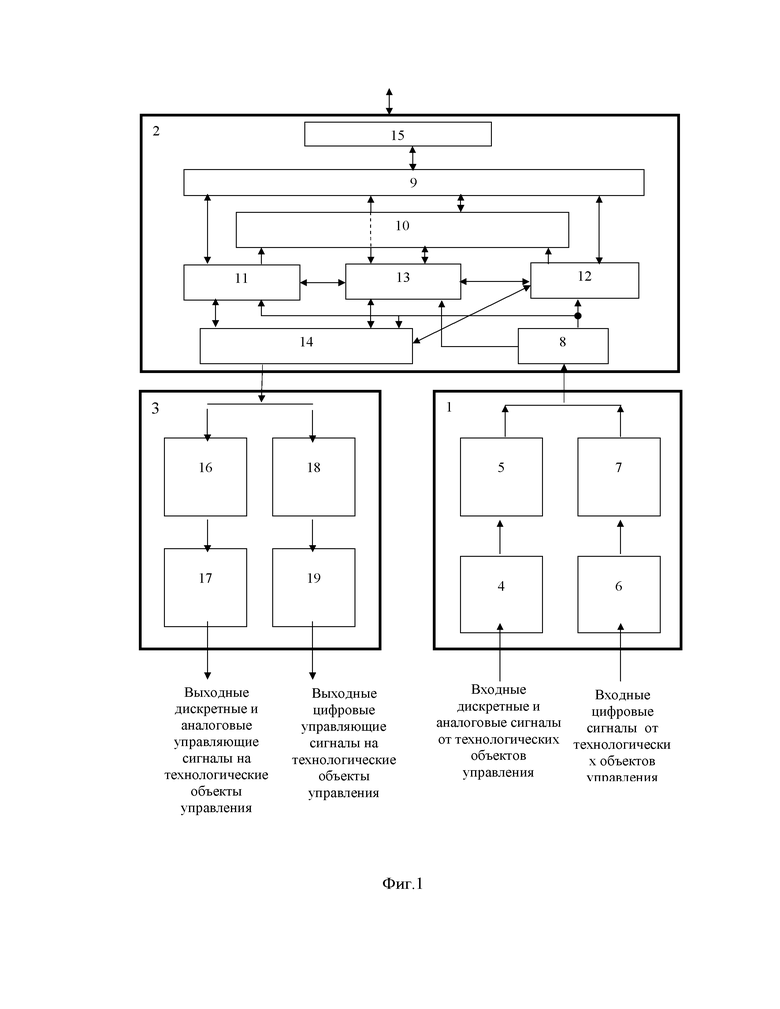

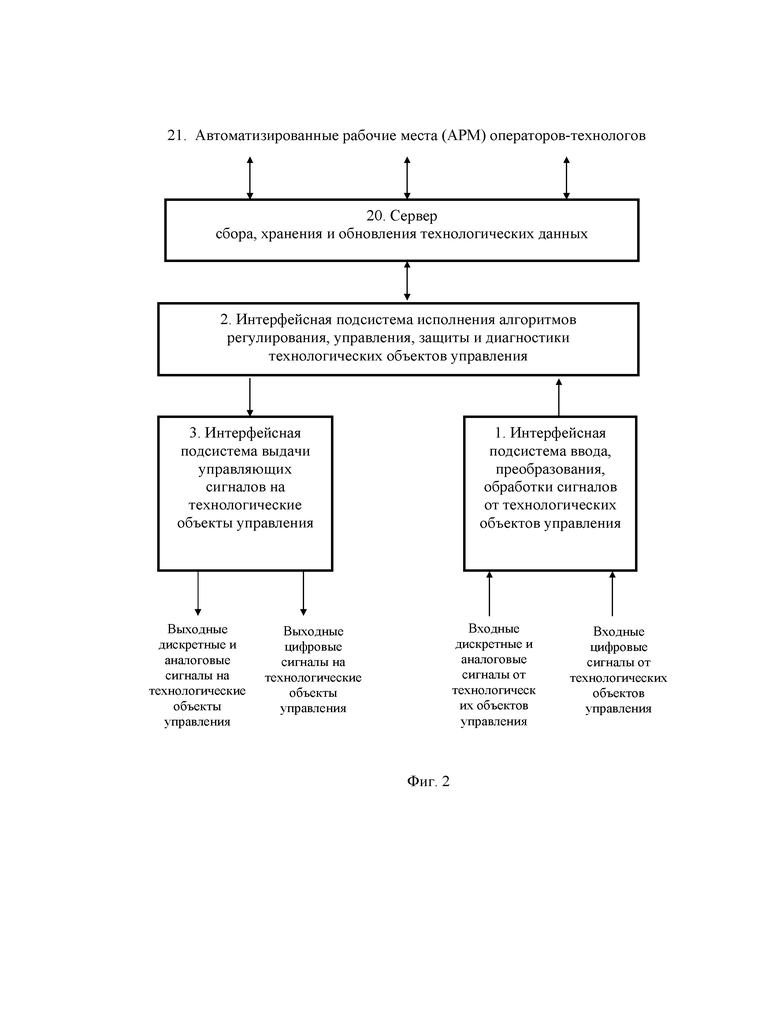

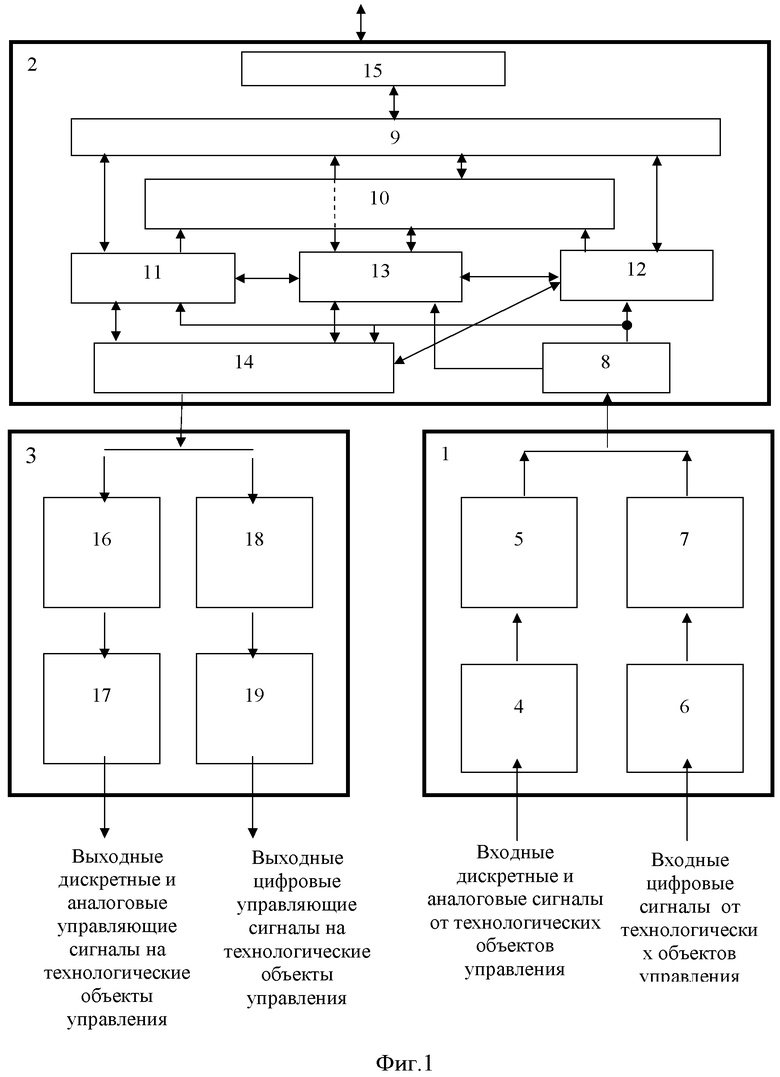

Сущность технического решения поясняется примером конструктивного исполнения программно – технического комплекса контроля и управления технологическими процессами в горно – обогатительном производстве (далее – ПТК) и чертежами фиг. 1, 2, где на фиг. 1 представлена общая структурная схема ПТК, на фиг. 2 – общая структурная схема АСУ технологическими процессами с использованием ПТК на примере работы горно – обогатительного предприятия.

ПТК (см. Фиг.1) содержит соединённые через цифровые каналы связи микропроцессорный контроллер, модули ввода – вывода дискретных и аналоговых сигналов с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов, которые выполнены в виде последовательно соединённых между собой посредством программных логических каналов связи интерфейсной подсистемы 1 ввода, преобразования, обработки сигналов от технологических объектов управления (далее – интерфейсная подсистема 1), интерфейсной подсистемы 2 исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления (далее – интерфейсная подсистема 2) и интерфейсной подсистемы 3 выдачи управляющих сигналов на технологические объекты управления (далее – интерфейсная подсистема 3).

Интерфейсная подсистема 1 включает (см. Фиг.1) аппаратные модули 4 ввода дискретных и аналоговых сигналов (далее – модули 4), цифровые выходы которых соединены с соответствующими цифровыми входами программных блоков – драйверов 5 (далее – блоки – драйверы 5), и коммуникационные процессоры 6 (далее – процессоры 6), цифровые выходы которых соединены с соответствующими цифровыми входами программных коммуникационных блоков 7 приема и считывания технологических данных (далее – блоки 7). Цифровые выходы блоков – драйверов 5 и блоков 7 соединены посредством программных логических связей с соответствующими цифровыми входами программных блоков 8 мониторинга технологических параметров (далее – блоки 8 мониторинга) интерфейсной подсистемы 2, реализующих базовые алгоритмы обработки, сигнализирующие состояние, контроль достоверности, формирование сообщений, организацию человеко – машинного интерфейса, и выполняемых в среде операционной системы микропроцессорного контроллера. Модули 4 и процессоры 6 имеют соответственно аналоговые и цифровые входы для связи с технологическими объектами управления посредством физических и цифровых каналов связи, например, Ethernet, Profibus, Modbus, соответственно.

Интерфейсная подсистема 2 содержит (см. Фиг.1) блок 9 обмена данными (далее – блок 9), связанный посредством программных логических связей в программе микропроцессорного контроллера с блоком 10 исполнения алгоритмов общей координации и взаимосвязанного управления технологическими участками (далее – блок 10), блоком 11 исполнения алгоритмов технологических защит (далее – блок 11), блоком 12 алгоритмов диагностики технологических данных (далее – блок 12), блоком 13 исполнения локальных алгоритмов управления технологическими участками (далее – блок 13), цифровые входы и выходы которых связаны соответственно между собой посредством программных логических связей в программе микропроцессорного контроллера и с программными блоками 14 управления технологическими объектами управления (далее – блоки 14), а также программными блоками 8 мониторинга, цифровые выходы которых связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими входами блока 11, блока 12, блока 13, причём блок 9 посредством коммуникационного процессора 15 (далее – процессор 15) имеет цифровые выходы для связи с сервером АСУ посредством цифровых каналов связи.

Интерфейсная подсистема 3 включает (см. Фиг.1) программные блоки – драйверы 16 (далее – блоки – драйверы 16), цифровые выходы которых соединены с соответствующими цифровыми входами аппаратных модулей 17 вывода дискретных и аналоговых управляющих сигналов (далее – модули 17), а также программные коммуникационные блоки 18 (далее – блоки 18), цифровые выходы которых связаны с соответствующими цифровыми входами коммуникационных процессоров 19 (далее – процессоры 19). Цифровые выходы блоков 14 интерфейсной подсистемы 2 связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими цифровыми входами блоков – драйверов 16 и блоков 18, Модули 17 и процессоры 19 имеют соответственно аналоговые и цифровые выходы для связи с технологическими объектами управления посредством физических и цифровых каналов связи например, Ethernet, Profibus, Modbus, соответственно.

АСУ с использованием ПТК работает следующим образом (см. Фиг. 2). Производится включение оборудования. Происходят запуски источников питания и инициализация электронных частей ПТК. Производится загрузка операционных систем и программного обеспечения интерфейсных подсистем 1,2,3 из энергонезависимой памяти в рабочую. Микропроцессорный контроллер ПТК переходит в режим RUN, запускается программное обеспечение на сервере 20 сбора, хранения и обновления технологических данных (далее – сервер 20) АСУ и на автоматизированных рабочих местах операторов – технологов (далее – АРМ 21). Начинается работа всех интерфейсных подсистем 1,2,3. Проверяется исправность всех технологических объектов управления – технологических исполнительных механизмов, вторичных преобразователей, первичных датчиков, нормирующих преобразователей, при этом непрерывное диагностирование и мониторинг позволяют выявлять отказы оборудования в режиме реального времени. Управление технологическими объектами осуществляется в следующих режимах: местный, местный деблокированный, ручной, автоматический. Выбор режима управления осуществляется на АРМ 21, расположенных в помещении операторной. АРМ 21 выполнены, например, в виде промышленных компьютеров (ПК) с системным и прикладным программным обеспечением с возможностью получения и отображения технологических данных и выдачи команд управления от оператора – технолога.

АСУ с использованием ПТК функционирует автоматически в режиме реального времени 24/7/365. В данном режиме управление технологическим процессом производится от интерфейсной подсистемы 2 и сервера 20 в соответствии с заданными алгоритмами управления, технологическими схемами последовательного запуска, останова и блокировочных зависимостей технологического процесса. При этом производится непрерывное считывание сигналов состояния технологического оборудования и мониторинг технологических параметров процесса. Аналоговые, дискретные и цифровые сигналы, полученные от технологических объектов управления (технологических исполнительных механизмов, вторичных преобразователей, первичных датчиков, локальных систем управления, нормирующих преобразователей для аналоговых сигналов, блоков дополнительных реле для дискретных сигналов), поступают в интерфейсную подсистему 1 (см. Фиг.2).

В интерфейсной подсистеме 1 (см. Фиг.1) происходит считывание аналоговых и дискретных сигналов от модулей 4 и преобразование физических дискретных и аналоговых сигналов в логические, а также гальваническая развязка физических сигналов от внутренней цифровой шины микропроцессорного контроллера ПТК с помощью блоков 5 и передача преобразованных цифровых сигналов в интерфейсную подсистему 2. Процессоры 6 с соответствующими типами интерфейсов, поддерживаемых технологическими объектами управления, осуществляют обмен технологическими данными с технологическими объектами управления на аппаратном уровне посредством цифровых каналов связи, например, Ethernet, Profibus, Modbus. Цифровые выходы процессоров 6 соединены с блоками 7, которые выполнены, например, в виде функциональных программных блоков из библиотеки SINCOMM с возможностью приема и считывания технологических данных, полученных от технологических объектов управления, и связаны посредством программных логических связей в программе микропроцессорного контроллера ПТК с блоками 8 мониторинга интерфейсной подсистемой 2 (см. Фиг.1). Блоки 8 мониторинга выполнены, например, в виде функциональных программных блоков из программной библиотеки SINCHEM, реализующих базовые алгоритмы обработки, сигнализирующие состояние, контроль достоверности, формирование сообщений, организацию человеко – машинного интерфейса в среде операционной системы микропроцессорного контроллера ПТК.

В интерфейсной подсистеме 2 (см. Фиг.1) осуществляется циклическая обработка информации в режиме реального времени в блоках 8 мониторинга и в блоках 9 – 15. Посредством блока 9, выполненного, например, в виде функционального программного блока из программной библиотеки SINCHEM и коммуникационной части операционной системы микропроцессорного контроллера ПТК, обработанная информация о состоянии технологического процесса непрерывно передается в блоки 11, 13 и блок 12. Блоки 11, 13 выполнены, например, в виде функциональных программных блоков из программной библиотеки SINCHEM. Блок 12 выполнен, например, в виде функционального программного блока из программной библиотеки SINDIAG. В соответствии с заданными алгоритмами и полученной информацией от блоков 8 мониторинга, блоки 11 – 13 осуществляют выполнение функций технологических защит, диагностики и управления технологическим оборудованием и выработку команд управления, передаваемых на блоки 14. Блоки 14 реализуют базовые типовые алгоритмы управления с контролем обратной связи, диагностикой, управлением режимами работы, формированием сообщений, организацией человеко – машинного интерфейса и выполнены в среде операционной системы микропроцессорного контроллера ПТК. Блок 10 в соответствии с заданными алгоритмами осуществляет функцию общей координации и взаимосвязанного управления технологическими участками, получая информацию от блоков 11 – 13 и воздействуя на блок 13. Блок 9 получает информацию о работе всех блоков интерфейсной подсистемы 2 и посредством процессора 15 передает информацию на сервер 20 АСУ. Процессор 15 связан с блоком 9 посредством программных логических связей и с сервером 20, например, посредством цифрового канала связи Ethernet.

В интерфейсной подсистеме 3 (см. Фиг.1) посредством блоков 16, выполненных в виде функциональных программных блоков - драйверов, происходит передача команд управления от блоков 14 интерфейсной подсистемы 2 на модули 17 дискретного и аналогового вывода управляющих сигналов, которые выполнены, например, в виде станций распределенного вывода на базе SIMATIC ET200SP, ET200M фирмы Siemens, в которых происходит преобразование логических значений управляющих сигналов в физические дискретные и аналоговые управляющие сигналы и гальваническая развязка физических сигналов от внутренней цифровой шины микропроцессорного контроллера ПТК. Блоки 18, выполненные, например, в виде функциональных программных блоков из программной библиотеки SINCOMM, передают команды управления от блоков 14 интерфейсной подсистемы 2 на процессоры 19 микропроцессорного контроллера ПТК, выполненные, например, на базе коммуникационных процессоров CP443-1, CP443-5, CP341, MOXA N-Port с соответствующими типами интерфейсов, поддерживаемыми технологическими объектами управления и осуществляющие обмен технологическими данными с последними на аппаратном уровне посредством цифрового канала связи, например, Ethernet, Profibus, Modbus (см. Фиг. 1). Оператор – технолог с помощью АРМ 21 (см. Фиг.2) и сервера 20 в интерактивном режиме выбирает на экране визуализации технологических данных требуемую мнемосхему, окно управления технологическим объектом управления и осуществляет необходимое управление технологическим процессом.

Предлагаемое техническое решение позволяет в режиме реального времени обеспечить:

1. Быстрое достижение и поддержание заданной производительности и качества продукта.

2. Оптимальное ведение технологического процесса, и за счет этого, достижение минимальных эксплуатационных расходов.

3. Диагностику оборудования, раннее выявление и предотвращение аварийных ситуаций, защиту технологического оборудования.

4. Минимизацию влияния человеческого фактора на процессы регулирования, управления, сбора и обработки информации о технологическом процессе.

5. Формирование производственных отчетов, проведение анализа и сравнение с ранее полученными технологическими данными для внесения корректировок в настройки регуляторов для повышения точности, качества и безопасности ведения технологического процесса.

6. Интерактивный режим работы АСУ с использованием ПТК реализован в виде интуитивно понятного интерфейса и наличия режима подсказок, что значительно упрощает работу оператора - технолога, а значит, повышает эффективность работы.

7. Подготовку исходных данных для расчета материальных и энергетических балансов по производству, расчетов расходных норм по сырью, реагентам, энергетике.

8. Автоматизированную передачу данных в общезаводскую сеть.

9. Защиту баз данных и программного обеспечения от несанкционированного доступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Программно-технический комплекс контроля, управления и предиктивной диагностики технологического оборудования подъемно-транспортного механизма | 2021 |

|

RU2770052C1 |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩИЙ КОМПЛЕКС АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПОДГОТОВКОЙ ДВИГАТЕЛЬНЫХ УСТАНОВОК И ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ НА ТЕХНИЧЕСКОМ И СТАРТОВОМ КОМПЛЕКСАХ | 2015 |

|

RU2604362C1 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ (БАР) | 2010 |

|

RU2457530C1 |

| Способ предотвращения аварийных действий при оперативном управлении технологическим объектом | 2020 |

|

RU2758449C1 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МАЛОГАБАРИТНЫЙ (БАР-М) | 2012 |

|

RU2487385C1 |

| Устройство релейной защиты и автоматики (варианты) | 2015 |

|

RU2615138C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| СИСТЕМА ГОРОЧНОЙ МИКРОПРОЦЕССОРНОЙ ЦЕНТРАЛИЗАЦИИ (ГМЦ) | 2017 |

|

RU2648488C1 |

| СИСТЕМА ПРОСЛЕЖИВАЕМОСТИ ПРОЦЕССА ИЗГОТОВЛЕНИЯ СТЕКЛОДЕТАЛЕЙ СТЕКЛЯННЫХ ЗАКАЛЕННЫХ ЭЛЕКТРИЧЕСКИХ ИЗОЛЯТОРОВ | 2019 |

|

RU2736523C1 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2261488C2 |

Программно-технический комплекс содержит соединённые через цифровые каналы связи микропроцессорный контроллер, модули ввода–вывода дискретных и аналоговых сигналов с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов. Микропроцессорный контроллер и модули ввода–вывода дискретных и аналоговых сигналов выполнены в виде последовательно соединённых между собой посредством программных логических каналов связи интерфейсной подсистемы ввода, преобразования, обработки сигналов от технологических объектов управления, интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления и интерфейсной подсистемы выдачи управляющих сигналов на технологические объекты управления. Технический результат – повышение точности, подробности и наглядности представляемой информации для анализа о состоянии технологического процесса и выработки чётких управляющих воздействий для предотвращения аварийных ситуаций, а также оперативность доступа и управления в режиме реального времени технологическими объектами управления горнодобывающего предприятия по цифровым каналам связи, снижение зависимости от человеческого фактора по управлению технологическим процессом. 2 ил.

Программно–технический комплекс контроля и управления технологическими процессами в горно–обогатительном производстве, содержащий соединённые через цифровые каналы связи микропроцессорный контроллер, модули ввода–вывода дискретных и аналоговых сигналов с использованием блоков дополнительных реле для дискретных сигналов и нормирующих преобразователей для аналоговых сигналов, отличающийся тем, что указанные микропроцессорный контроллер и модули ввода–вывода дискретных и аналоговых сигналов выполнены в виде последовательно соединённых между собой посредством программных логических каналов связи интерфейсной подсистемы ввода, преобразования, обработки сигналов от технологических объектов управления, интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления и интерфейсной подсистемы выдачи управляющих сигналов на технологические объекты управления, при этом интерфейсная подсистема ввода, преобразования, обработки сигналов от технологических объектов управления включает аппаратные модули ввода дискретных и аналоговых сигналов, цифровые выходы которых соединены с соответствующими цифровыми входами программных блоков–драйверов, и коммуникационные процессоры, цифровые выходы которых соединены с соответствующими цифровыми входами программных коммуникационных блоков приема и считывания технологических данных, причём цифровые выходы программных блоков–драйверов и программных коммуникационных блоков приема и считывания технологических данных соединены посредством программных логических связей с соответствующими цифровыми входами программных блоков мониторинга технологических параметров интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления, а аппаратные модули ввода дискретных и аналоговых сигналов и коммуникационные процессоры имеют соответственно аналоговые и цифровые входы для связи с технологическими объектами управления посредством физических и цифровых каналов связи, при этом интерфейсная подсистема исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления содержит блок обмена данными, связанный посредством программных логических связей в программе микропроцессорного контроллера с блоком исполнения алгоритмов общей координации и взаимосвязанного управления технологическими участками, блоком исполнения алгоритмов технологических защит, блоком алгоритмов диагностики технологических данных, блоком исполнения локальных алгоритмов управления технологическими участками, цифровые входы и выходы которых связаны соответственно между собой посредством программных логических связей в программе микропроцессорного контроллера и с программными блоками управления технологическими объектами управления, а также программными блоками мониторинга технологических параметров, цифровые выходы которых связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими входами блока исполнения алгоритмов технологических защит, блока алгоритмов диагностики технологических данных, блока исполнения локальных алгоритмов управления технологическими участками, причём блок обмена данными посредством коммуникационного процессора имеет цифровые выходы для связи с сервером автоматизированной системы управления технологическими процессами в горно–обогатительном производстве посредством цифровых каналов связи, при этом интерфейсная подсистема выдачи управляющих сигналов на технологические объекты управления включает программные блоки–драйверы, цифровые выходы которых соединены с соответствующими цифровыми входами аппаратных модулей вывода дискретных и аналоговых управляющих сигналов, а также программные коммуникационные блоки, цифровые выходы которых связаны с соответствующими цифровыми входами коммуникационных процессоров, при этом цифровые выходы программных блоков управления технологическими объектами управления интерфейсной подсистемы исполнения алгоритмов регулирования, управления, защиты и диагностики технологических объектов управления связаны посредством программных логических связей в программе микропроцессорного контроллера с соответствующими цифровыми входами программных блоков–драйверов и программных коммуникационных блоков, а аппаратные модули вывода дискретных и аналоговых управляющих сигналов и коммуникационные процессоры имеют соответственно аналоговые и цифровые выходы для связи с технологическими объектами управления посредством физических и цифровых каналов связи соответственно.

| Устройство для выколотки плоского кольца половинок сварных линз тепловых компенсаторов | 1940 |

|

SU61438A1 |

| Центробежный ректификационный аппарат | 1947 |

|

SU75482A1 |

| EP 3285127 A1, 21.02.2018 | |||

| US 9940285 B2, 10.04.2018. | |||

Авторы

Даты

2019-08-28—Публикация

2018-12-21—Подача