Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств.

Из патента РФ №2283166 на изобретение известен рукавный фильтр, в котором отсечные клапаны выполнены в виде поворотных заслонок, кинематически связанных с пневмоприводами для изоляции камер запыленного и очищенного газа от коллекторов очищенного и запыленного газа во время регенерации фильтрующих рукавов в отключенной секции.

Недостатком рукавного фильтра по патенту РФ №2283166 на изобретение являются его значительные массо-габаритные показатели из-за необходимости большого пространства для обеспечения функционирования отсечных клапанов (для возможности поворота заслонок в внутри корпуса фильтра).

Из патента РФ №76247 на полезную модель известен рукавный фильтр, в котором на входе из подводящего коллектора неочищенного газа и выходе в отводящий коллектор очищенного газа установлены отсечные клапаны, каждый из которых включает створки, установленные с возможностью поворота на угол 90° от привода с датчиком положения створок, при этом открытая часть отсечного клапана выполнена с фланцем, герметично соединенным с корпусом рукавного фильтра. В рукавном фильтре привод створок может быть выполнен пневматическим.

Недостатком рукавного фильтра, по патенту РФ №76247 на полезную модель являются его значительные массо-габаритные показатели из-за необходимости большого пространства для обеспечения функционирования отсечных клапанов (для возможности распахивания створок в внутри корпуса фильтра).

Из патента РФ №76246 на полезную модель известен рукавный фильтр, в котором на входе из подводящего коллектора неочищенного газа и выходе в отводящий коллектор очищенного газа установлены отсечные клапаны, каждый из которых включает раму, направляющие, установленную в них с возможностью перемещения заслонку, седло клапана, расположенное в раме с зазором относительно заслонки, при этом на вертикальной оси последней закреплен шток, жестко соединенный с штоком пневмоцилиндра, причем седло клапана и рама закреплены к стенке фильтрующей секции для входа и выхода газа таким образом, что плоскость заслонки расположена против направления движения газового потока в клапане, при этом заслонка и рама выполнены с клинообразными выступами, взаимодействующими друг с другом при перемещении заслонки для прижатия последней к седлу. При необходимости каждый клапан может быть извлечен из своего корпуса и заменен другим без отключения фильтра. Снабжение рукавного фильтра отводящим коллектором очищенного газа и отсечными клапанами повышает эксплуатационную надежность фильтра и эффективность процесса газоочистки. В открытом состоянии отсечного клапана заслонка находится в одном из крайних положений, не препятствующем движению газового потока через проходное сечение отсечного клапана. По команде на закрытие отсечных клапанов, шток пневмоцилиндра перемещает заслонку в другое крайнее положение. Усилие для перемещения заслонки пропорционально напору газового потока и коэффициенту трения. Вблизи крайнего положения заслонка своим клинообразным выступом надвигается на такой же выступ на раме клапана. Клиновые выступы плотно прижимают заслонку к седлу, обеспечивая надежное отключение газового потока.

Полезная модель по патенту РФ №76246 выбрана в качестве наиболее близкого аналога (прототипа).

Недостатком рукавного фильтра по патенту РФ №76246 на полезную модель является его сложность и значительные габариты, недостаточная надежность, обусловленные организацией перемещения заслонки отсечного клапана в направляющих, наличием клинообразных выступов в заслонке и раме. Использование направляющих усложняет конструкцию отсечного клапана и ведет к необходимости увеличения пространства внутри камеры чистого газа.

Техническая проблема, решаемая предлагаемым изобретением, - устранение недостатков известных решений.

Технический результат, достигаемый изобретением - упрощение конструкции рукавного фильтра, повышение надежности его работы, удобства в эксплуатации и уменьшение массо-габаритных показателей.

Заявляемый технический результат достигается за счет того, что в фильтре для очистки газов, содержащем камеру загрязненного газа, рукавный или картриджный фильтрующий элемент, камеру чистого газа, состоящую из нескольких секций, разделенных общим коллектором, отсечные клапаны, каждый из которых содержит прямоугольную заслонку, геометрические размеры которой соответствуют геометрическим размерам закрываемого ею отверстия, отсечные клапаны предназначены для перекрытия отверстий, посредством которых осуществляется сообщение отдельных секций камеры чистого газа с общим коллектором, заслонка связана с первым концом штанги, второй конец которой связан с приводом, предназначенным для управления положением штанги и обеспечения ее движения в продольном направлении, согласно изобретению заслонка в верхней части прикреплена к каркасу камеры чистого газа с возможностью ее отклонения от отверстия, для перекрытия которого она предназначена, корпус привода расположен на верхней наружной поверхности камеры чистого газа и жестко связан с ней посредством фланца, фланец жестко закреплен на верхней наружной поверхности камеры чистого газа с возможностью прохождения штанги через фланец во внутрь корпуса привода при движении заслонки отсечного клапана между двумя крайними положениями, корпус привода отклонен от вертикали на угол α менее 90°, первый конец штанги связан с цилиндрическим стержнем, установленным с возможностью вращения вокруг своей продольной оси, при этом продольная ось цилиндрического стержня расположена перпендикулярно продольной оси штанги, наружная поверхность заслонки отсечного клапана, обращенная к общему коллектору камеры чистого газа, снабжена ребром, жестко соединенным с заслонкой, ребро расположено вдоль боковых сторон заслонки, на боковой поверхности ребра выполнено сквозное щелевидное отверстие, в котором с возможностью перемещения вдоль щелевидного отверстия ребра от верхнего края заслонки к нижнему и обратно размещен цилиндрический стержень, длина щелевидного отверстия ребра выбрана из условия обеспечения движения штанги между двумя крайними положениями заслонки отсечного клапана.

Привод может быть выполнен в виде пневмоцилиндра.

Привод может быть выполнен в виде гидроцилиндра.

Фланец жестко закреплен на верхней наружной поверхности камеры чистого газа с сохранением ее герметичности.

Отсечной клапан закрывает отверстия, посредством которых осуществляется сообщение каждой отдельной секции камеры чистого газа с общим коллектором камеры чистого газа и позволяет отсекать (для технического обслуживания, ремонта и т.п.) каждую отдельную секцию камеры чистого газа от общего коллектора, оставляя другие секции камеры чистого газа функционирующими. После того, как посредством отсечного клапана закрывают ее отдельную секцию, эта секция не участвует в организации движения чистого газа в камере, поток чистого газа перераспределяется по оставшимся функционирующим секциям.

Отсечной клапан представляет собой прямоугольную (как один из вариантов прямоугольного исполнения - квадрат) заслонку (створку), прикрепленную к верхней части закрываемого им отверстия с возможностью ее отклонения вверх для открытия этого отверстия (соответственно - с возможностью ее обратного движения).

Для того, чтобы исключить необходимость в использовании направляющих, обеспечивающих направленное перемещение заслонки отсечного клапана для закрытия и открытия отдельной секции камеры чистого газа, в заявляемом техническом решении используют одну штангу (тягу), соединенную с ребром, выполненным на наружной поверхности заслонки и расположенным перпендикулярно плоскости заслонки клапана. Ребро располагается посередине наружной поверхности заслонки клапана и направлено параллельно ее боковым сторонам. В ребре выполнено продольное щелевидное отверстие (параллельное боковым сторонам заслонки) для размещения цилиндрического стержня, соединенной с концом штанги (тяги). Цилиндрический стержень соединен с концом штанги (тяги) с возможностью его вращения вокруг своей продольной оси вращения, при этом цилиндрический стержень установлен в щелевидном отверстии ребра заслонки с возможностью перемещения вдоль него от верхнего края заслонки к нижнему и обратно. Продольные оси стержня и штанги перпендикулярны друг другу.

Длина щелевидного отверстия выбирается в зависимости от геометрических размеров конструктивных элементов камеры чистого газа и должна быть достаточной для обеспечения перемещения вдоль нее цилиндрического стержня при движении заслонки отсечного клапана между двумя крайними положениями.

Управление штангой (тягой) для закрытия (или открытия) заслонки отсечного клапана осуществляется посредством привода, закрепленного на верхней наружной поверхности камеры чистого газа. Привод, как правило, представляет собой управляемый пневмо- или гидроцилиндр, а штанга (тяга), посредством которой осуществляется управление отсечным клапаном, представляет собой шток указанного пневмо- или гидроцилиндра.

Привод может иметь иное конструктивное исполнение, главное, чтобы его корпус обеспечивал прохождение (размещение) внутри него штанги (тяги) в процессе управления движением заслонки отсечного клапана. Корпус привода штанги (тяги) размещен на фланце, жестко соединенным с верхней наружной поверхностью камеры чистого газа с сохранением ее герметичности, и отклонен на угол α менее 90° от вертикали.

Необходимость соединения конца штанги (тяги) с заслонкой отсечного клапана вышеприведенным образом, а именно:

- штанга (тяга), соединена с ребром, выполненным на наружной поверхности заслонки и расположенным перпендикулярно плоскости заслонки клапана, ребро расположено посередине наружной поверхности заслонки клапана и направлено параллельно ее боковым сторонам; в ребре выполнено продольное щелевидное отверстие для размещения цилиндрического стержня, соединенного с концом штанги (тяги); стержень соединен с концом штанги (тяги) с возможностью его вращения вокруг своей продольной оси, при этом стержень установлен в щелевидном отверстии ребра заслонки с возможностью перемещения вдоль него по направлению от верхнего края заслонки к нижнему и обратно;

- обусловлена тем, чтобы имея возможность изменять положение соединенного с ребром нижнего конца штанги (тяги) относительно щелевидного отверстия ребра, обеспечить движение штанги (тяги) под одним и тем же углом, с тем, чтобы обеспечить прохождение штанги (тяги) внутри корпуса привода, установленного под неизменным углом.

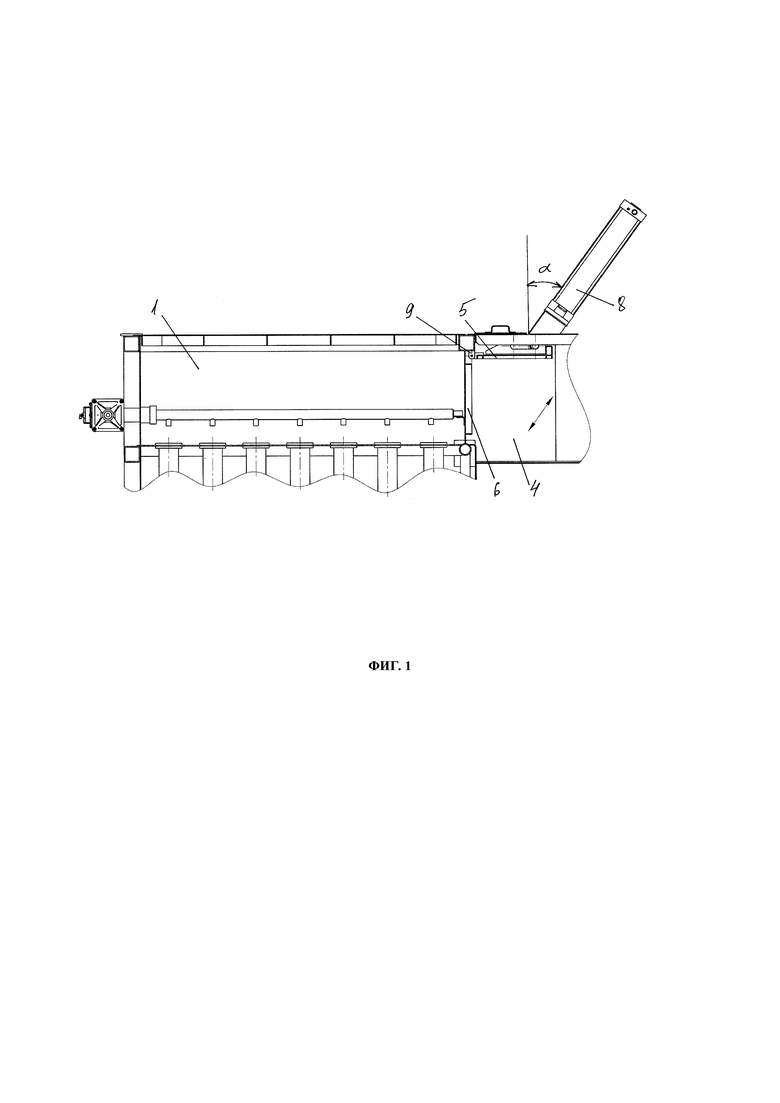

При открытом положении заслонки отсечного клапана штанга (тяга) занимает свое изначальное крайнее положение, максимально располагаясь в корпусе привода. При этом заслонка отсечного клапана полностью отклонена от отверстия, посредством которого обеспечивается сообщение отдельной секции камеры чистого газа с общим коллектором, располагаясь практически параллельно крышке камеры чистого газа. Цилиндрический стержень, посредством которого соединяется штанга (тяга) с ребром заслонки отсечного клапана, занимает крайнее положение - наиболее удаленное от закрепленного конца заслонки отсечного клапана.

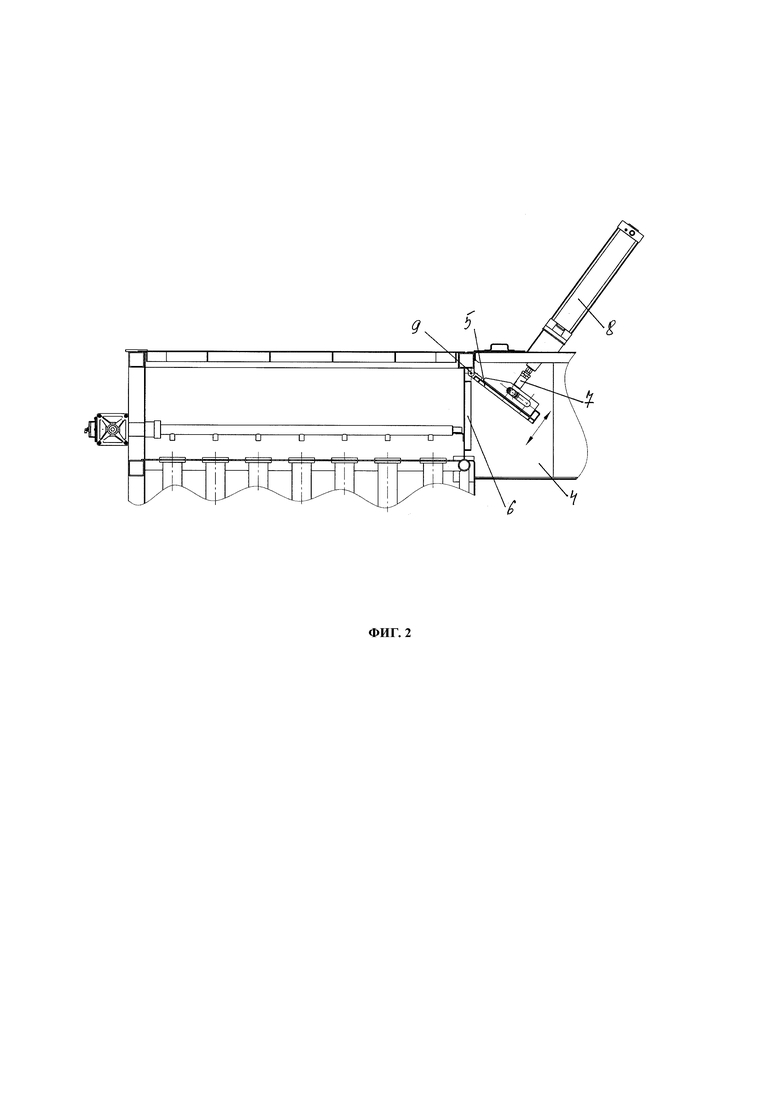

Для перекрытия отдельной секции камеры чистого газа, заслонку отсечного клапана закрывают, воздействуя на нее штангой (тягой) привода. При промежуточных положениях заслонки, цилиндрический стержень, посредством которого соединяется штанга (тяга) с ребром заслонки отсечного клапана, осуществляет соответствующие перемещения вдоль щелевидного отверстия ребра.

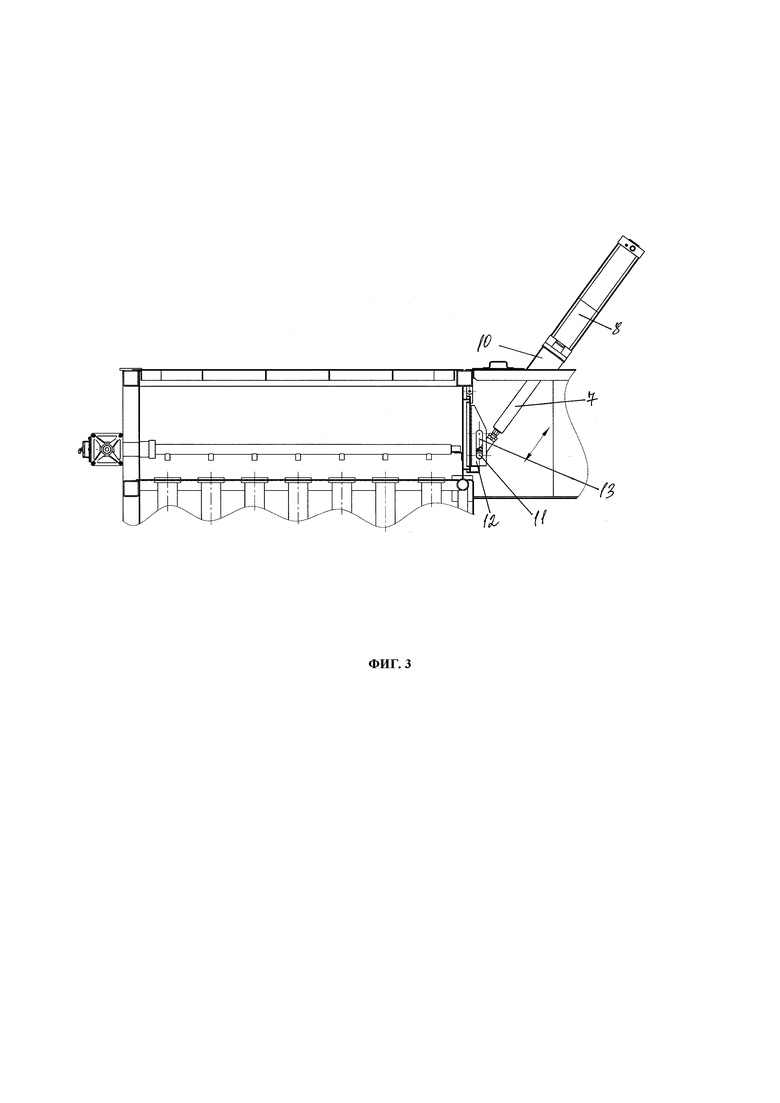

При закрытом положении заслонки цилиндрический стержень опять (как и при начальном открытом положении заслонки клапана) располагается в конце щелевидного отверстия (наиболее удаленное положение от верхнего закрепленного края заслонки).

При этом в процессе закрывания заслонки отсечного клапана, штанга (тяга) располагается всегда под одним и тем же углом.

Возможность исключить направляющие появилась за счет того, что штангу, управляющую движением заслонки, располагают под углом α менее 90° относительно вертикали (верхний угол), что позволяет «тянуть» заслонку по направлению движения штанги, и одновременно обеспечивают возможность перемещения конца штанги, соединенного с заслонкой, таким образом, чтобы не препятствовать открытию заслонки. Для направленного движения заслонки не требуются направляющие, достаточно одной тяги.

Заявляемый фильтр для очистки газов является надежным, т.к. при его функционировании исключается возможность несрабатывания отечного клапана за счет перекоса направляющих или за счет перекоса положения заслонки клапана относительно направляющих.

Заявляемый фильтр для очистки газов имеет значительный потенциал снижения массо-габаритных показателей за счет исключения использования направляющих (обусловливающих значительную высоту камеры чистого газа как в случае их размещения над камерой чистого газа вертикально вверх на высоту, соответствующую значению перемещения заслонки клапана, так и в случае их размещения внутри камеры чистого газа). В заявляемом фильтре для очистки газов корпуса приводов расположены под углом над крышкой камеры чистого газа, обеспечивая полное открытие заслонки клапана при меньшей общей высоте камеры чистого газа.

Уменьшение пространства общего коллектора происходит вследствие того, что это пространство становится ограниченным только высотой заслонки и удобством размещения персонала при техническом обслуживании фильтра.

Заявляемое изобретение поясняется чертежами.

На фиг. 1 изображен разрез камеры чистого газа при открытом положении отсечного клапана.

На фиг. 2 изображен разрез камеры чистого газа при промежуточном положении отсечного клапана.

На фиг. 3 изображен разрез камеры чистого газа при закрытом положении отсечного клапана.

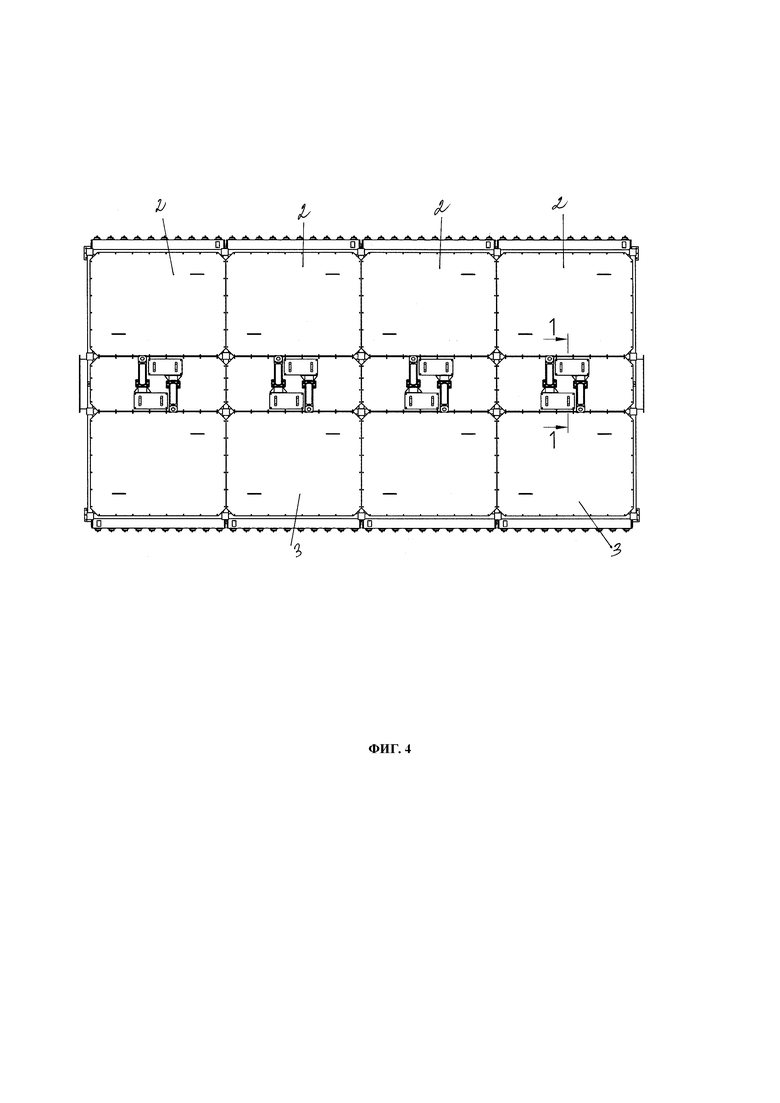

На фиг. 4 изображен вид камеры чистого газа сверху.

Фильтр для очистки газов содержит камеру загрязненного газа, рукавный или картриджный фильтрующий элемент (на чертеже не показаны), камеру чистого газа 1, состоящую из нескольких секций 2, каждая из которых закрыта крышкой 3. Секции 2 разделены общим коллектором 4. Фильтр содержит отсечные клапаны, каждый из которых содержит прямоугольную заслонку 5, геометрические размеры которой соответствуют геометрическим размерам закрываемого ею отверстия 6. Отсечные клапаны предназначены для перекрытия отверстий 6, посредством которых осуществляется сообщение отдельных секций камеры чистого газа 1 с общим коллектором 4. Заслонка 5 связана с первым концом штанги 7, второй конец которой связан с приводом 8, предназначенным для управления положением штанги и обеспечения ее движения в продольном направлении. Заслонка в верхней части прикреплена к каркасу 9 камеры чистого газа 1 с возможностью ее отклонения от отверстия 6, для перекрытия которого она предназначена. Корпус привода 8 расположен на верхней наружной поверхности камеры чистого газа 1 и жестко связан с ней посредством фланца 10, который жестко закреплен на верхней наружной поверхности камеры чистого газа 1 с возможностью прохождения штанги через фланец 10 во внутрь корпуса привода 8 при движении заслонки 5 отсечного клапана между двумя крайними положениями. Корпус привода 8 отклонен от вертикали на угол α менее 90°. Первый конец штанги 7 связан с цилиндрическим стержнем 11, установленным с возможностью вращения вокруг своей продольной оси, при этом продольная ось цилиндрического стержня 11 расположена перпендикулярно продольной оси штанги 7. Наружная поверхность заслонки 5 отсечного клапана, обращенная к общему коллектору 4 камеры чистого газа, снабжена ребром 12, жестко соединенным с заслонкой 5. Ребро 12 расположено вдоль боковых сторон заслонки 5. На боковой поверхности ребра 12 выполнено сквозное щелевидное отверстие 13, в котором с возможностью перемещения вдоль щелевидного отверстия 13 ребра 12 от верхнего края заслонки 5 к нижнему и обратно размещен цилиндрический стержень 11. Длина щелевидного отверстия 13 выбрана из условия обеспечения движения штанги 7 между двумя крайними положениями заслонки 5 отсечного клапана (между положением, при котором отверстие 6 открыто, и между положением, при котором отверстие 6 закрыто заслонкой 5).

При необходимости изоляции одной секции фильтра для очистки газов для проведения ремонтных или иных работ внутри этой секции, приводом 8 воздействуют на штангу 7, заставляя ее двигаться в продольном направлении от крайнего открытого положения заслонки 5 по направлению к отверстию 6 для его закрытия. В процессе продольного перемещения штанги 7 ее конец, связанный с цилиндрическим стержнем 11, перемещается относительно щелевидного отверстия 13 за счет перемещения в этом отверстии стержня 11. При этом сохраняется постоянный угол наклона штанги 7, позволяя ей в процессе своего перемещения размещаться внутри корпуса привода 8 или выходить из него для перекрытия заслонкой 5 отверстия 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ/КАРТРИДЖНЫЙ ФИЛЬТР | 2018 |

|

RU2697689C1 |

| Способ улавливания выбросов из конвертера и устройство для улавливания выбросов из конвертера | 2017 |

|

RU2662762C1 |

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| РУКАВНЫЙ ФИЛЬТР | 2005 |

|

RU2283166C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств. Фильтр для очистки газов содержит камеру загрязненного газа, рукавный или картриджный фильтрующий элемент, камеру чистого газа, состоящую из нескольких секций, разделенных общим коллектором, отсечные клапаны, каждый из которых содержит прямоугольную заслонку, геометрические размеры которой соответствуют геометрическим размерам закрываемого ею отверстия, отсечные клапаны предназначены для перекрытия отверстий, посредством которых осуществляется сообщение отдельных секций камеры чистого газа с общим коллектором, заслонка связана с первым концом штанги, второй конец которой связан с приводом, предназначенным для управления положением штанги и обеспечения ее движения в продольном направлении, заслонка в верхней части прикреплена к каркасу камеры чистого газа с возможностью ее отклонения от отверстия, для перекрытия которого она предназначена, корпус привода расположен на верхней наружной поверхности камеры чистого газа и жестко связан с ней посредством фланца, фланец жестко закреплен на верхней наружной поверхности камеры чистого газа с возможностью прохождения штанги через фланец вовнутрь корпуса привода при движении заслонки отсечного клапана между двумя крайними положениями, корпус привода отклонен от вертикали на угол α менее 90°, первый конец штанги связан с цилиндрическим стержнем, установленным с возможностью вращения вокруг своей продольной оси, при этом продольная ось цилиндрического стержня расположена перпендикулярно продольной оси штанги, наружная поверхность заслонки отсечного клапана, обращенная к общему коллектору камеры чистого газа, снабжена ребром, жестко соединенным с заслонкой, ребро расположено вдоль боковых сторон заслонки, на боковой поверхности ребра выполнено сквозное щелевидное отверстие, в котором с возможностью перемещения вдоль щелевидного отверстия ребра от верхнего края заслонки к нижнему и обратно размещен цилиндрический стержень, длина щелевидного отверстия ребра выбрана из условия обеспечения движения штанги между двумя крайними положениями заслонки отсечного клапана. Изобретение обеспечивает упрощение конструкции рукавного фильтра, повышение надежности его работы, удобства в эксплуатации и уменьшение массогабаритных показателей. 3 з.п. ф-лы, 4 ил.

1. Фильтр для очистки газов, содержащий камеру загрязненного газа, рукавный или картриджный фильтрующий элемент, камеру чистого газа, состоящую из нескольких секций, разделенных общим коллектором, отсечные клапаны, каждый из которых содержит прямоугольную заслонку, геометрические размеры которой соответствуют геометрическим размерам закрываемого ею отверстия, отсечные клапаны предназначены для перекрытия отверстий, посредством которых осуществляется сообщение отдельных секций камеры чистого газа с общим коллектором, заслонка связана с первым концом штанги, второй конец которой связан с приводом, предназначенным для управления положением штанги и обеспечения ее движения в продольном направлении, отличающийся тем, что заслонка в верхней части прикреплена к каркасу камеры чистого газа с возможностью ее отклонения от отверстия, для перекрытия которого она предназначена, корпус привода расположен на верхней наружной поверхности камеры чистого газа и жестко связан с ней посредством фланца, фланец жестко закреплен на верхней наружной поверхности камеры чистого газа с возможностью прохождения штанги через фланец вовнутрь корпуса привода при движении заслонки отсечного клапана между двумя крайними положениями, корпус привода отклонен от вертикали на угол α менее 90°, первый конец штанги связан с цилиндрическим стержнем, установленным с возможностью вращения вокруг своей продольной оси, при этом продольная ось цилиндрического стержня расположена перпендикулярно продольной оси штанги, наружная поверхность заслонки отсечного клапана, обращенная к общему коллектору камеры чистого газа, снабжена ребром, жестко соединенным с заслонкой, ребро расположено вдоль боковых сторон заслонки, на боковой поверхности ребра выполнено сквозное щелевидное отверстие, в котором с возможностью перемещения вдоль щелевидного отверстия ребра от верхнего края заслонки к нижнему и обратно размещен цилиндрический стержень, длина щелевидного отверстия ребра выбрана из условия обеспечения движения штанги между двумя крайними положениями заслонки отсечного клапана.

2. Фильтр по п. 1, отличающийся тем, что привод выполнен в виде пневмоцилиндра.

3. Фильтр по п. 1, отличающийся тем, что привод выполнен в виде гидроцилиндра.

4. Фильтр по п. 1, отличающийся тем, что фланец жестко закреплен на верхней наружной поверхности камеры чистого газа с сохранением ее герметичности.

| Аппарат для определения и регистрации количества вдыхаемого воздуха | 1947 |

|

SU76246A1 |

| Неповоротный кран на передвижной тележке | 1948 |

|

SU76247A1 |

| РУКАВНЫЙ ФИЛЬТР | 2005 |

|

RU2283166C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| EP 399249 A1, 28.11.1990 | |||

| DE 4134679 A1, 22.04.1993. | |||

Авторы

Даты

2019-08-28—Публикация

2018-10-01—Подача