Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки газов от твердых примесей, в которых очистка газов или воздуха ведется за счет оседания частиц на внешней поверхности рукавов с вводом загрязненного газа снаружи рукавов, который, проходя внутри рукавов, при выходе из них очищается.

Так из патента RU 2144415, 20.01.2000, В 01 D 46/02 известен рукавный фильтр для очистки газа, содержащий корпус с расположенными в нем симметрично фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа, а в верхней части - коллектор очищенного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов с расположенной сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через расположенный между ними щелевой проход. Имеется также система регенерации фильтрующих рукавов.

Такая компоновка рукавного фильтра в случае применения для очистки газов от твердых примесей с высокими адгезионными свойствами, с низкой насыпной плотностью работает неудовлетворительно. Большое количество клапанов снижает надежность. Кроме того, наличие в известном фильтре в одной секции значительного числа пневмоклапанов, каждый из которых соединен с одной раздающей трубой, приводит к усложнению конструкции фильтра и снижению надежности работы узлов регенерации и управления ими, а расположение мембранных клапанов с электроприводом вне корпуса снаружи не позволяет устанавливать фильтры вне зданий.

Наиболее близким к заявляемому решению по технической сущности и по количеству общих существенных признаков является "Рукавный фильтр" по патенту RU 2179879, 26.04.2001, В 01 D 46/02, содержащий корпус с расположенными в нем симметрично фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов с каркасами, с расположенными сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через щелевой проход, систему регенерации фильтрующих рукавов, включающую в себя, по меньшей мере, один ресивер сжатого воздуха, соединенный, по меньшей мере, через один мембранный клапан с электроприводом с раздающими трубами, содержащими сопла, каждое из которых направлено в открытую торцовую часть фильтрующего рукава со стороны коллектора очищенного газа, а каждая фильтрующая секция снабжена пневмоприводом, кинематически связанным с отсечной поворотной заслонкой для изоляции камеры очищенного газа во время регенерации фильтрующих рукавов.

Такой фильтр имеет существенные недостатки. Повышенный расход сжатого воздуха, недостаточный срок службы рукавов и трудно определить, какой клапан надо ремонтировать. При эксплуатации фильтра для очистки газов от твердых примесей, имеющих специфические свойства, положительно влияющие на отделение слоя пыли, накопленного на рукавах, в процессе фильтрации необходимо изменение расхода сжатого воздуха, подаваемого на регенерацию рукавов, в целях снижения эксплуатационных затрат по сжатому воздуху и увеличения срока службы рукавов. Кроме того, конструкция фильтра не позволяет размещение фильтра вне зданий по причине климатического воздействия на узлы системы регенерации, расположенные вне корпуса фильтра, а также исполнение камер чистого газа и корпуса фильтра для условий размещения фильтра вне зданий.

Техническая задача и достигаемый при ее решении технический результат заключаются в повышении интенсивности и эффективности процесса газоочистки, а также увеличении надежности рукавного фильтра и конструктивного обеспечения для условий размещения фильтра вне зданий. Указанный технический результат достигается тем, что рукавный фильтр содержит корпус с расположенными в нем фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа, а в верхней части - коллектор очищенного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов, с расположенной сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через расположенный между ними щелевой проход и устройство для отключения входа запыленного газа. Кроме того, имеется система регенерации фильтрующих рукавов, размещенная внутри шатрового укрытия, включающая в себя, по меньшей мере, один ресивер, подключенный в каждой камере очищенного газа к двум мембранным клапанам с электроприводом через устройство, изменяющее гидравлическое сопротивление соединяющего участка. При этом к каждому мембранному клапану с электроприводом подсоединено несколько раздающих труб, содержащих сопла, каждое из которых направлено в открытую торцовую часть фильтрующего рукава со стороны коллектора очищенного газа. Каждая фильтрующая секция на входе и выходе газа снабжена отсечными поворотными заслонками, кинематически связанными с пневмоприводами для изоляции камер запыленного и очищенного газа от коллекторов очищенного и запыленного газа во время регенерации фильтрующих рукавов в отключенной секции.

Кроме того, в частных случаях реализации заявленного рукавного фильтра:

- для уменьшения габаритов фильтра количество сопел в смежных раздающих трубах, подсоединенных к одному мембранному клапану с электроприводом, различно, но одинаково через одну раздающую трубу, что должно соответствовать шахматному расположению рукавов на рукавной плите;

- камера очищенного газа совмещена с укрытием фильтра, и крыша фильтра является верхом камеры очищенного газа, при этом каркасы в рукавах выполнены разъемными для уменьшения высоты камеры очищенного газа, для доступа во внутрь камеры предусмотрена дверь;

- боковые стенки коллекторов запыленного и очищенного газа являются элементами корпуса фильтра, причем коллектор очищенного газа расположен над коллектором запыленного газа и его боковые стенки доходят до крыши укрытия, при этом верхняя часть коллектора очищенного газа отделена от всего коллектора герметичным полом, а в полученной камере расположены ресивер, мембранные клапаны с электроприводами, устройства для изменения гидравлического сопротивления участка, соединяющего ресивер с мембранными клапанами, конфузоры и пневмоприводы поворотных заслонок, тем самым обеспечивая условия размещения фильтра вне зданий;

- для повышения интенсивности и эффективности процесса газоочистки отсечные поворотные заслонки на входе и выходе газа в фильтрующие секции, на время регенерации рукавов в секции, закрываются и открываются одновременно.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

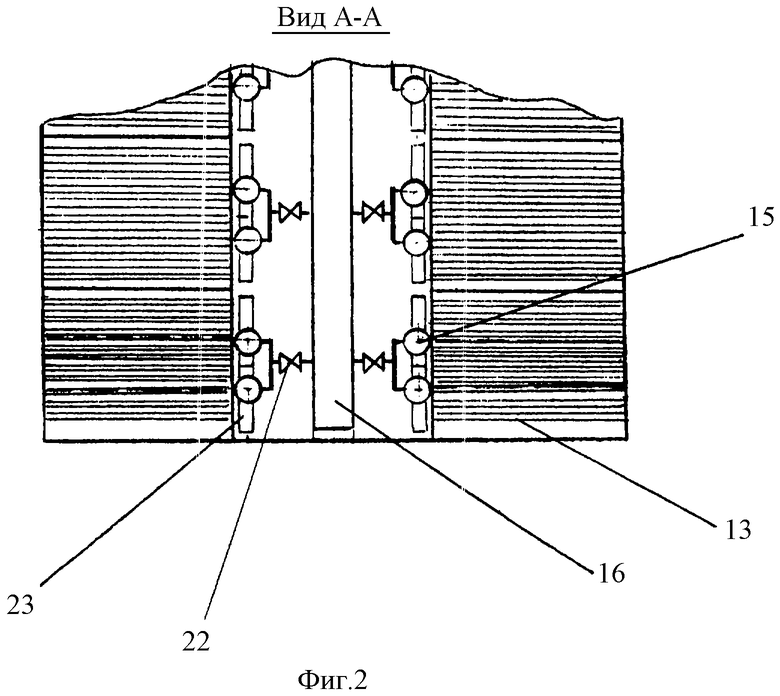

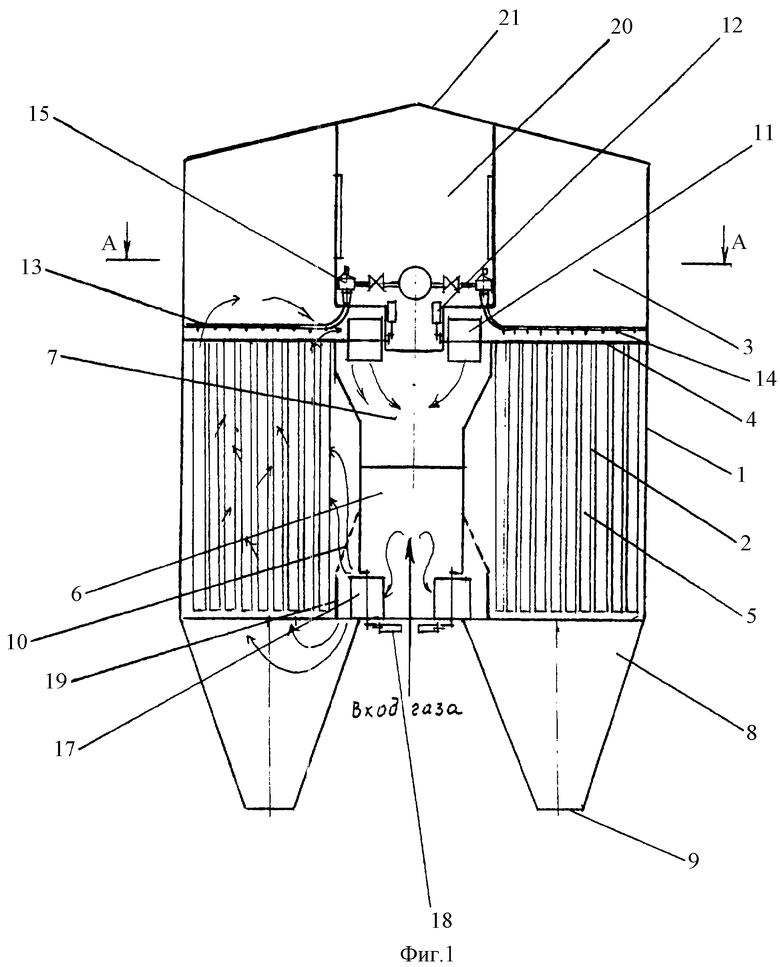

На фиг. представлен предлагаемый рукавный фильтр; на фиг.2 - вид А-А на фиг.1.

Рукавный фильтр состоит из корпуса 1, в котором расположены симметрично фильтрующие секции. Каждая секция имеет камеру 2 запыленного газа и камеру 3 очищенного газа, которые разделены рукавной плитой 4 с отверстиями. К отверстиям рукавной плиты 4 присоединены фильтрующие рукава 5. Фильтрующий рукав 5 представляет собой составной проволочный каркас, обтянутый фильтровальным материалом. Снизу камеры 2 запыленного газа расположен бункер 8 с пылевыгрузным отверстием 9.

В корпусе 1 фильтра между рядами секций расположены в нижней части коллектор 6 запыленного газа и в верхней части - коллектор 7 очищенного газа, разделенный горизонтальной перегородкой. Между коллектором 6 запыленного газа и бункерами 8 имеется отсечная поворотная заслонка 17, снабженная пневмоприводом 18, щелевой проход для поступления из коллектора 6 запыленного газа в бункеры 8 и далее в камеры 2 запыленного газа, а точнее его части. При этом запыленный газ встречает на своем пути отражатель 19 и перфорированную наклонную решетку 10, разделяясь на два равных потока - вверх на рукава и в бункер через щелевой проход. Между коллектором 7 очищенного газа и камерами 3 очищенного газа расположены двухпозиционные отсечные поворотные заслонки 11 с пневмоприводами 12, расположенными над полом коллектора очищенного газа 7 в камере 20, образованной между продольными стенками камер очищенного газа и крышей 21 укрытия фильтра.

В камерах 3 очищенного газа расположены раздающие трубы 13 с соплами 14. Раздающие трубы 13, по меньшей мере пять труб на каждый мембранный клапан с электроприводом 15 через конфузор 23 позволяют в 5 раз сократить количество мембранных клапанов с электроприводом, упростить управление фильтром, повысить надежность, не снижая эффективность регенерации фильтра. А мембранные клапаны с электроприводами 15 соединены с устройством 22, изменяющим гидравлическое сопротивление участка, соединяющего с ресивером 16 сжатого воздуха, для установления необходимого расхода сжатого воздуха, подаваемого на регенерацию, в зависимости от свойств твердых примесей в газе, способствующих меньшей адгезии с фильтроматериалом, с целью оптимизации потребления сжатого воздуха и увеличения срока службы рукавов.

Рукавный фильтр работает следующим образом. Запыленный поток из коллектора 6 запыленного газа через отсечные поворотные заслонки с пневмоприводом 17, щелевые проходы в бункеры и перфорированные наклонные решетки 10 поступает в камеры 2 запыленного газа примерно в равном соотношении, что приводит к повышению эффективности использования поверхности фильтрования.

Из камеры 2 запыленного газа поток запыленного газа проходит через фильтрующие рукава 5 снаружи во внутрь, причем нижние торцы рукавов закрыты, а верхние - открыты. Таким образом, запыленный газ очищается от пыли и далее через верхние открытые отверстия рукавов поступает в камеру 3 очищенного газа. Затем через открытые отсечные поворотные заслонки с пневмоприводами 11 очищенный газ поступает в коллектор 7 очищенного газа и далее через вентилятор и трубу выходит наружу. Частицы пыли оседают на наружной поверхности рукавов 5. Периодически, по мере накопления пыли на поверхности рукавов 5 производится их регенерация (очистка). Для этого вначале камеру 3 чистого газа одной из секций, рукавам 5 которой предстоит регенерация, изолируют от коллектора очищенного газа 7 посредством отсечной поворотной заслонки с пневмоприводом 11. При этом одновременно изолируют камеру 2 запыленного газа от влияния проникающего скоростного напора запыленного газа из коллектора 6 запыленного газа посредством отсечной поворотной заслонки 17. Далее через интервал времени (после закрытия обеих отсечных заслонок 11 и 17), в течение которого происходит "успокоение" газового потока за наиболее короткий интервал, т.к. влияние восходящих потоков запыленного газа в камере 2 исключено закрытием заслонки 17 от проникновения запыленного газового потока из коллектора 6, автоматически включается (открывается) мембранный клапан с электроприводом 15, и сжатый воздух с установленным необходимым расходом устройством 22 за импульс в зависимости от свойств улавливаемой пыли для каждого процесса очистки газов на стадии наладки, из ресивера 16 "мгновенно" через сопла 14 раздающих труб 13 поступает через отверстия в рукавной плите 4 в фильтрующие рукава 5 с одновременной его продувкой потоком воздуха в направлении, обратном потоку газа во время фильтрации. Происходит как бы встряхивание фильтровального материала фильтрующего рукава 5.

Изолирование камер грязного газа 2 и камер очищенного газа 3 от процесса фильтрации во время регенерации и сокращения интервалов "успокоения" газового потока приводит к повышению эффективности и интенсивности процесса газоочистки, снижению эксплуатационных затрат на сжатый воздух, повышается срок службы рукавов и надежность фильтра. Пыль, встряхиваемая с фильтрующих рукавов 5, оседает в бункере 8 и выводится через пылевыгрузное отверстие 9 наружу. По завершении регенерации фильтрующихх рукавов 5 в одной из секций отсечные поворотные заслонки с пневмоприводами 11, 17 этой секции одновременно открываются, вновь соединяя камеру 3 очищенного газа с коллектором 7 очищенного газа и коллектором 6 запыленного газа, и процесс фильтрации запыленного газа продолжается.

Наличие двух мембранных клапанов с электроприводами 15, принадлежащих каждой секции 3 очищенного газа, приводит к уменьшению общего количества мембранных клапанов с электроприводами на фильтре, тем самым повышая эксплуатационную надежность фильтра и упрощая схему управления регенерацией фильтра.

Управление регенерацией фильтрующих рукавов проводится последовательно в каждой секции фильтра через интервал времени, заданный таймером или датчиком перепада давлений на фильтрующих рукавах.

Установка клапанов и пневмоцилиндров внутри представленного фильтра позволяют размещение фильтра вне зданий, что способствует снижению капитальных затрат при строительстве установок газоочистки.

Настоящее изобретение промышленно применимо, так как для его изготовления не требуется специальной оснастки и новой технологии.

Описанная в данном примере и изображенная на фиг.1, 2 конструкция рукавного фильтра не является единственно возможной для достижения вышеуказанного технического результата и не исключает других вариантов ее изготовления, содержащих совокупность признаков, включенных в независимый пункт формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| Рукавный фильтр | 1987 |

|

SU1426622A1 |

| Рукавный фильтр | 1989 |

|

SU1606159A2 |

Изобретение предназначено для очистки газов от твердых примесей и может быть использовано в различных технологических процессах. Фильтр содержит корпус, укрытие, камеры запыленного и очищенного газа, коллекторы запыленного и очищенного газа, бункеры, ресивер, мембранные клапаны с электроприводом, раздающие трубы с соплами, рукава с каркасами, поворотные отключающие заслонки с пневмоприводами на входе и выходе каждой фильтрующей секции. Каждая секция имеет по два мембранных клапана, подключенных к ресиверу через устройство, позволяющее изменять гидравлическое сопротивления соединяющего участка. К каждому мембранному клапану подсоединено, по меньшей мере, пять раздающих труб с соплами, количество сопел в смежных раздающих трубах различно, но одинаково через одну трубу. Камеры очищенного газа совмещены с укрытием фильтра и крыша фильтра является верхом камер очищенного газа, при этом каркасы в рукавах выполнены разъемными. Боковые стенки коллекторов запыленного и очищенного газа являются элементами корпуса фильтра. Коллектор очищенного газа расположен над коллектором запыленного газа. Верхняя часть коллектора очищенного газа отделена от всего коллектора герметичным полом, над котором размещены ресивер, мембранные клапаны, устройство для изменения гидравлического сопротивления участка, соединяющего мембранный клапан с ресивером, конфузоры и пневмоприводы отсечных поворотных заслонок. Технический результат: повышение интенсивности и эффективности процесса газоочистки, эксплуатационной надежности, экономное использование сжатого воздуха на регенерацию. 4 з.п. ф-лы, 2 ил.

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1311763A1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| Напорный рукавный фильтр | 1983 |

|

SU1139479A1 |

| БИОАКТИВНЫЙ ЭКСТРАКТ НА ОСНОВЕ МУМИЕСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2164411C1 |

| ЕР 0399249 А1, 28.11.1990 | |||

| DE 4134679 A1, 22.04.1993. | |||

Авторы

Даты

2006-09-10—Публикация

2005-03-28—Подача