Изобретение относится к технологии получения сложных оксидов, которые обладают свойствами материалов- мультиферроиков, проявляют магнитоэлектрический эффект, магнитокалорический эффект. Эти свойства обусловлены присутствием разновалентных катионов железа (Fe+2 и Fe+3) и дают возможность практического применения таких материалов в области многофункциональных устройств в информационных и энергосберегающих технологиях. Эти вещества обладают широкой областью гомогенности по кислороду, что дает возможность изменять их свойства в зависимости от содержания кислорода в структуре, поэтому особое внимание необходимо уделять качеству синтеза. Сложные оксиды типа RFe2CO4 (R - редкоземельный элемент) со смешанной валентностью катионов удается получить только при пониженных давлениях кислорода.

Известен способ получения сложных оксидов металлов VB группы периодической системы элементов Д.И. Менделеева, в котором оксид металла VB группы, например V2O5, Nb2O5 или Ta2O5, перемешивают с оксалатом щелочного металла, например Na2C2O4. Смесь помещают в платиновый тигель и нагревают в печи в вакууме 10-2-10-3 мм рт.ст до 625-650°С в течение 8-9 ч., затем полученный продукт охлаждают вместе с печью. Результатом является получение однофазных сложных оксидов металлов VB группы различного состава, например Na0,83V2O5, Na0,7V2O5, Na2Nb8O21, Na2Ta4O11, с содержанием металла VB группы в различных степенях окисления, например соотношение V4+/V5+ составляет 0,319-0,326, Nb4+/Nb5+ - 0,01. (Патент РФ №2209769, МПК C01G 31/02, оп. 10.08.2003).

Недостатком способа является достаточно высокое давление кислорода при обжиге исходных компонентов и низкие температуры синтеза, при которых невозможно получение сложных оксидов железа и лантаноидов, например лютеция.

Наиболее распространенным способом получения соединений со смешанной валентностью катионов является синтез с использованием газовой смеси, пониженное давление в которой достигалось смешиванием СО2, СО и Н2, в определенных количествах.

Известен способ получения сложных оксидов RFe2O4 (R=Tm, Yb, Lu) твердофазным методом. Технология включает 2 этапа, вначале смешивают стехиометрические количества оксидов R2O3 и Fe2O3, прессуют и нагревают до температуры 1200°С на воздухе, в течение 12 ч. На следующем этапе образцы растирают, прессуют в таблетки и проводят обжиг в атмосфере СО/СО2 в соотношении 2/3, также в течение 12 ч. Результатом является получение однофазных сложных оксидов. (Blasco J., Lafuerza S., Garcia J., Subias G. Structural properties in RFe2O4 compounds (R=Tm, Yb, and Lu) // Physical Review B, 2014, V.90, 094119).

Недостатком способа для получения по указанным условиям сложного оксида лютеция и железа является высокая температура синтеза, многостадийность и длительность процесса, при невозможности контроля кислородной нестехиометрии получаемого сложного оксида.

Известен способ получения сложных оксидов LuFe2-xMnxO4+δ (х=0, 0.05, 0.12) методом химической гомогенизации из раствора. На предварительном этапе проводят подготовку порошковой смеси, заданного состава. Для этого обеззоленные бумажные фильтры пропитывают смесью растворов нитратов с необходимым соотношением катионов, высушивают и сжигают, остатки углерода удаляют отжигом при 600°С в течение 2 ч. на воздухе. Полученный порошок прессуют в таблетки, которые на первом этапе восстанавливают в запаянных кварцевых ампулах в присутствии геттера Fe/FeO при температуре 1000°С в течение 30 ч., затем на втором этапе окисляют с применением геттера FeO/Fe3O4 при температуре 1000°С в течение 30 ч. Примененный подход позволяет получать однофазные керамические образцы. (Гамзатов А.Г., Алиев A.M., Маркелова М.Н., Бурунова Н.А., Кауль А.Р., Семисалова А.С., Перов Н.С. Магнитные и магнитокалорические свойства мультиферроиков // Физика твердого тела. 2016. Т.58. Вып.6. с. 1107-1111).

Недостатком способа для получения по указанным условиям феррита (сложного оксида) лютеция является многостадийность и длительность процесса, а также влияния промежуточной закалки образца между этапами синтеза на формирование требуемой кислородной нестехиометрии получаемого сложного оксида, низкая температура синтеза, невозможность контроля величины парциального давления кислорода в системе при термической обработке образца, за счет присутствия геттеров и как следствие отсутствие контроля формирования величины кислородной нестехиометрии не позволяют применять этот способ для получения сложного феррита лютеция.

Наиболее близким по совокупности существенных признаков является способ получения поликристаллического сложного оксида феррита лютеция LuFe2O4 с помощью твердофазного метода. Для этого исходные компоненты в виде оксидов Lu2O3, Fe2O3 и металлического железа Fe в соотношении 0.485:0.815:0.37 (соответственно) смешивают и измельчают в агатовой ступке, затем прессуют. После этого образец помещают в герметичную ампулу из диоксида кремния, из которой удален воздух. Термообработку производят при температуре 1180°С в течение 12 ч. По рентгенографическим данным результатом способа является получение однофазного образца (Bourgeois J., Andre G., Petit S., Robert J., Poienar M., Rouquette J., Elkaim E., Hervieu M., Maignan A., Martin C, and Damay F. Evidence of magnetic phase separation in LuFe2O4 // Physical Review B. 2012. V.86. 024413(9)).

Недостатком способа для получения по указанным условиям сложного оксида лютеция и железа является достаточно высокая температура синтеза и невозможность контроля и регулирования парциального давления кислорода, для формирования требуемой кислородной нестехиометрии.

Техническим результатом предлагаемого способа является повышение качества получаемого материала феррита лютеция LuFe2O4±δ с заданным значением кислородного индекса на основе определения интервала его стабильности по отношению к парциальному давлению кислорода в газовой среде при изотермической обработке.

Указанный технический результат достигается тем, что в способе получения сложного оксида лютеция и железа LuFe2O4±δ, включающем приготовление смеси из оксидов железа (III) и лютеция (III), обжиг полученной смеси в газовой среде, согласно изобретению исходные оксиды смешивают в отличном от стехиометрического соотношении Fe2O3:Lu2O3, составляющем 1,00:0,39 в отличном от стехиометрического соотношении Fe2O3:Lu2O3, составляющем 1,00:0,39, гомогенизируют растиранием в течение не менее 60 мин, а обжиг приготовленной смеси ведут при температуре 1090°С в газовой среде, восстановительные условия которой обеспечиваются использованием газовой смеси, состоящей из аргона и кислорода, при поддержании заданного значения давления кислорода в диапазоне Ро2=10-11,24÷10-12,04 атм.

Поскольку в пространственной структуре соединения LuFe2O4±δ разупорядоченно находятся разновалентные катионы железа, расположенные в анионных полиэдрах, при синтезе подобных соединений необходимо проводить термическую обработку при поддержании заданного значения парциального давления кислорода. Этот подход позволяет формировать определенное соотношение разновалентных катионов железа в соединении и как следствие, регулировать значение кислородной нестехиометрии. Значимым параметром для формирования соотношения разновалентных катионов является и температура термической обработки. Существенное понижение температуры обработки при поддержании определенного значения парциального давления кислорода в газовой смеси приводит к формированию ионов Fe3+ в материале и невозможности получения ионов

Fe4+. Поэтому, выбор температуры синтеза обусловлен возможностью формирования необходимого соотношения разновалентных ионов железа в материале.

Предлагаемый способ осуществляют следующим образом:

Просушенные исходные оксиды (III) железа и лютеция (III), взятые в следующей пропорции 1,00: 0,39 смешивали, и подвергали обжигу при температуре 1090°С в газовой среде, состоящей из инертного газа аргона и кислорода, при поддержании заданного значения давления кислорода в смеси. При использовании исходных компонентов в стехиометрическом соотношении (Fe2O3:Lu2O3=1,00:0,50) в конечном продукте синтеза присутствует незначительное количество оксида лютеция. Примененная нами корректировка состава шихты позволяет получить однофазный продукт LuFe2O4±δ.

Заявленный способ испытан в лабораторных условиях.

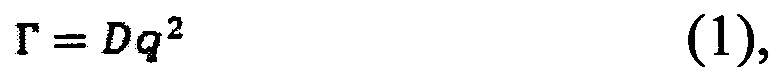

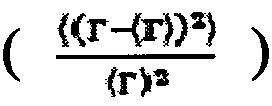

На первом этапе ставилась задача получения однородного по составу образца во всем объеме продукта. Навески исходных оксидов лютеция (III) и железа(III), взятых в указанной пропорции, тщательно смешивали и перетирали в агатовой ступке для гомогенизации состава смеси и достижения необходимой крупности частиц. Для определения требуемого размера частиц исходную смесь компонентов разделили на две партии, первую из которых перетирали 10 мин., вторую - 60 мин. Для измерения размеров частиц использовали метод динамического светорассеяния, для чего измеряется флуктуация светорассеяния частиц, находящихся в состоянии броуновского движения, которое приводит к уширению спектра рассеянной световой волны. Полуширина рассеянного спектра Г (постоянная затухания) пропорциональна коэффициенту диффузии:

где D - коэффициент диффузии; q - величина вектора рассеяния (=4πnsin(θ/2)/λ, где n - коэффициент преломления среды; λ - длина волны падающего света; θ - угол светорассеяния). Коэффициент диффузии в монодисперсной системе связан с гидродинамическим радиусом частиц (R) уравнением Стокса-Эйнштейна

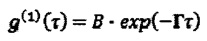

где kB - константа Больцмана; η - вязкость растворителя; Т - температура. Одним из методов определения величины Г является вычисление автокорреляционной функции интенсивности рассеянного света g(1)(τ). Для монодисперсной среды g(1)(τ):

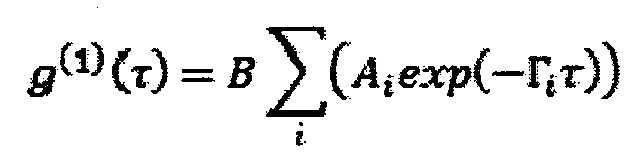

где В - это постоянная, зависящая от параметров прибора, таких как размер апертуры; а Г - постоянная затухания (полуширина рассеянного спектра). В случае броуновского движения смеси частиц (т.е. полидисперсного раствора) флуктуации интенсивности будут зависеть от коэффициентов диффузии частиц, и автокорреляционная функция будет представлять собой сумму (интеграл) экспоненциальных членов с различными постоянными затухания:

где Ai - относительная интенсивность света, рассеянного частицами с постоянной затухания Гi⋅Гi, пропорциональна коэффициенту диффузии частиц определенного размера и зависит от относительного количества таких частиц.

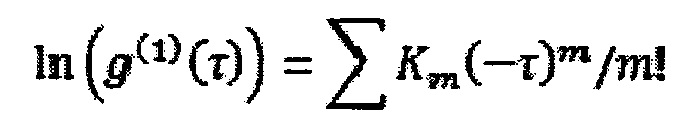

В ходе цикла измерения интенсивность рассеянного света регистрируется в виде последовательности данных о количестве световых импульсов за период отсчета Δτ. Затем вычисляется корреляционная функция. Для обработки автокорреляционной функции использовали два способа: метод кумулянтов и метод регуляризации. При использовании метода кумулянтов для определения коэффициентов Km логарифм g(1)(τ) аппроксимируется полиномом:

Коэффициент первого порядка (или наклон ln(g(1)(τ)) представляет собой усредненную постоянную затухания <Г>, зная которую, с помощью уравнений (1) и (2) можно вычислить усредненный коэффициент диффузии и диаметр частиц.

Коэффициент второго порядка, разделенный на квадрат <Г>, является показателем полидисперсности,  . Для монодисперсных образцов значение показателя полидисперсности, как правило, меньше 0.1. Для полидисперсных образцов его значение увеличивается. Определение вклада разных фракций в интенсивность рассеянного света и распределения частиц по размерам на основании установленной автокорреляционной функции проводилось методом NNLS (Non-NegativeLeastSquares) При использовании растирания в течение 10 мин. присутствуют достаточно крупные частицы исходных компонентов. Показатель полидисперсности образца после растирания в течение 60 мин. (фиг.1) увеличивается в 1,5 раза, что согласуется с появлением большего количества фракций, в т.ч. размеров частиц менее 200 нм. Это способствует лучшему компактированию образца. Из полученных после перетирания смесей обеих партий прессовали таблетки диаметром 10 мм на гидравлическом прессе при давлении 150 кПа/см2, которые подвергали обжигу в газовой среде, состоящей из аргона и кислорода, с контролируемым парциальным давлением кислорода при 1090°С в течение 19 часов. Выявлено, что увеличение полидисперсности частиц во второй партии облегчает спекание, поскольку мелкие частицы заполняют имеющиеся пустоты между более крупными частицами, а развитая поверхность предоставляет возможность лучшего контакта газовой и твердой фаз и обеспечивает однородность состава по объему спеченного продукта.

. Для монодисперсных образцов значение показателя полидисперсности, как правило, меньше 0.1. Для полидисперсных образцов его значение увеличивается. Определение вклада разных фракций в интенсивность рассеянного света и распределения частиц по размерам на основании установленной автокорреляционной функции проводилось методом NNLS (Non-NegativeLeastSquares) При использовании растирания в течение 10 мин. присутствуют достаточно крупные частицы исходных компонентов. Показатель полидисперсности образца после растирания в течение 60 мин. (фиг.1) увеличивается в 1,5 раза, что согласуется с появлением большего количества фракций, в т.ч. размеров частиц менее 200 нм. Это способствует лучшему компактированию образца. Из полученных после перетирания смесей обеих партий прессовали таблетки диаметром 10 мм на гидравлическом прессе при давлении 150 кПа/см2, которые подвергали обжигу в газовой среде, состоящей из аргона и кислорода, с контролируемым парциальным давлением кислорода при 1090°С в течение 19 часов. Выявлено, что увеличение полидисперсности частиц во второй партии облегчает спекание, поскольку мелкие частицы заполняют имеющиеся пустоты между более крупными частицами, а развитая поверхность предоставляет возможность лучшего контакта газовой и твердой фаз и обеспечивает однородность состава по объему спеченного продукта.

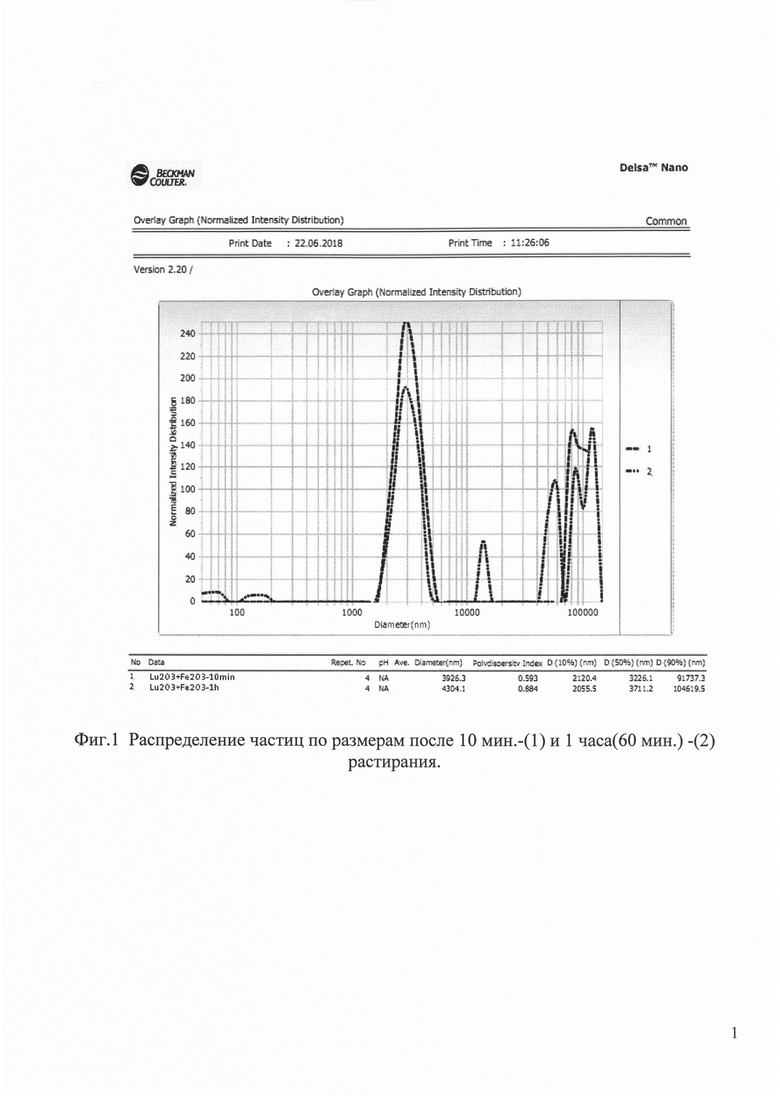

Фазовый состав полученных образцов исследовался при помощи рентгенографического метода на дифрактометре Shimadzu XRD 7000С. На фиг. 2 приведена дифрактограмма образца номинального состава LuFe2O4±δ, полученного в газовой смеси Ar+O2 (Ро2=10-11.54 атм.) при температуре 1090°С, на которой отсутствуют рефлексы посторонних фаз, т.е. данное давление кислорода в газовой фазе позволяет получать оксид LuFe2O4±δ в гомогенном состоянии по всему объему, при этом δ=-0,009.

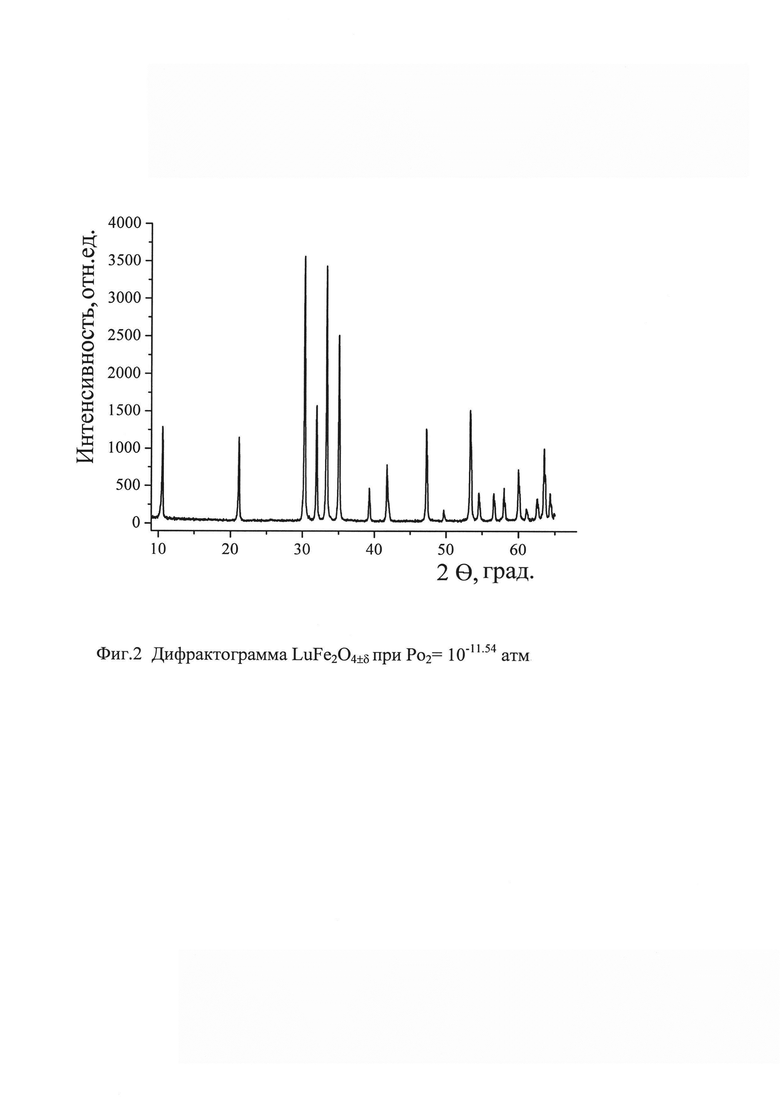

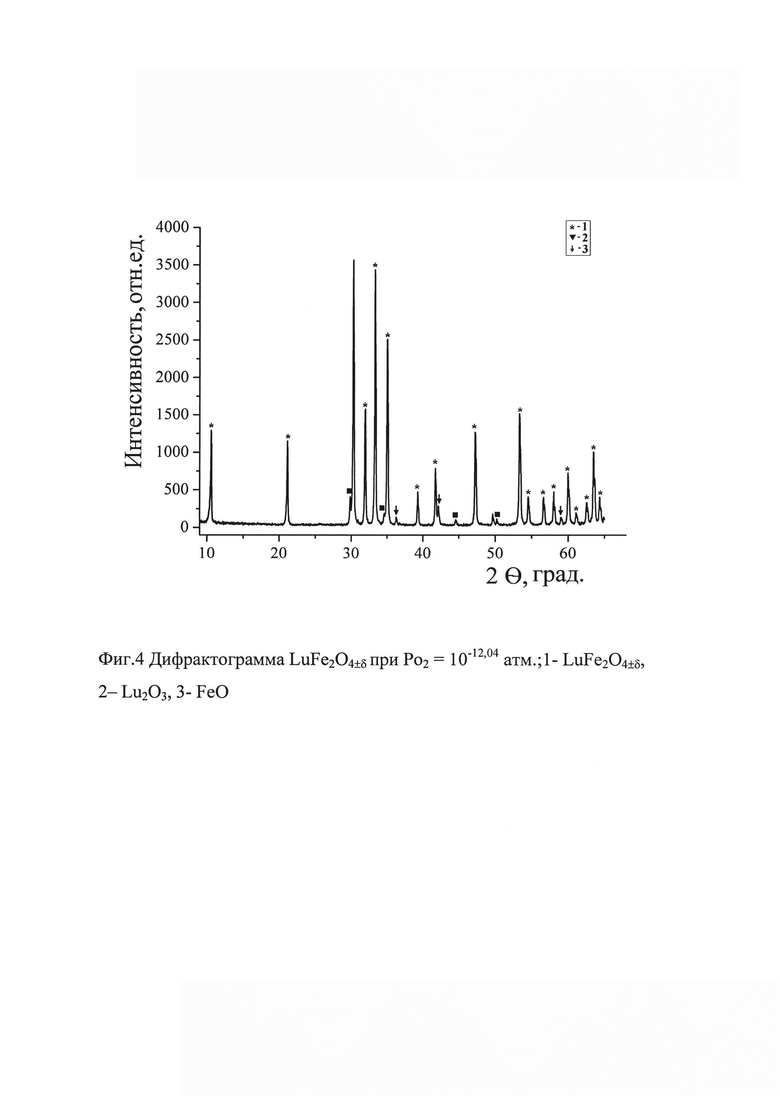

При этом предел стабильности LuFe2O4±δ при температуре 1090°С по отношению к парциальному давлению кислорода ограничен значениями давлениями кислорода в интервале 1011,24>Ро2>10-12,04 атм. Дифрактограмма образца номинального состава LuFe2O4±δ, полученного в газовой смеси Ar+О2 при поддержании стабильного давления Ро2=10-11,24 атм. (фиг. 3), показывает, что наряду с рефлексами основной фазы LuFe2O4±δ присутствуют рефлексы окисленных фаз (Fe3O4 и LuFeO3), т.е. определено равновесие на высококислородной границе области гомогенности LuFe2O4±δ, при этом δ=+0,024. В образце, синтезированном при поддержании стабильного давления Ро2=10-12,04 атм. (фиг. 4) наряду с рефлексами основной фазы фиксируются рефлексы восстановленных фаз (FeO и Lu2O3), т.е. установлено равновесие на низкокислородной границе области гомогенности соединения LuFe2O4±δ, при этом δ=-0,084. Полученные экспериментальные данные позволяют зафиксировать граничные условия существования соединения LuFe2O4±δ, в условиях пониженного давления кислорода при фиксировании температуры термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного оксида тулия и железа TmFeOδ | 2017 |

|

RU2659250C1 |

| Способ получения сложного оксида манганита BaLnMnO | 2019 |

|

RU2718697C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА ИТТЕРБИЯ И ЖЕЛЕЗА YbFeO | 2015 |

|

RU2592899C1 |

| Способ модификации сиалоновой керамики | 2023 |

|

RU2818183C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| ЛЮТЕЦИЙСОДЕРЖАЩИЙ СПИН-СТЕКОЛЬНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2542065C1 |

| ЖАРОСТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2566122C1 |

| ЖЕЛЕЗООКСИДНЫЙ ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543189C2 |

| СПОСОБ МАГНЕТИТОВОГО ЛИТЬЯ | 2016 |

|

RU2648911C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2022 |

|

RU2795776C1 |

Изобретение относится к технологии получения сложных оксидов, которые обладают свойствами материалов-мультиферроиков, проявляют магнитоэлектрический эффект, магнитокалорический эффект и могут быть применены в области многофункциональных устройств в информационных и энергосберегающих технологиях. Способ получения сложного оксида лютеция и железа LuFe2O4±δ включает приготовление смеси из оксидов железа (III) и лютеция (III) и обжиг полученной смеси в газовой среде, при этом исходные оксиды смешивают в отличном от стехиометрического соотношении Fe2O3:Lu2O3, составляющем 1,00:0,39, гомогенизируют растиранием в течение не менее 60 мин, а обжиг приготовленной смеси ведут при температуре 1090°С в газовой среде, восстановительные условия которой обеспечиваются использованием газовой смеси, состоящей из аргона и кислорода, при поддержании заданного значения давления кислорода в диапазоне Po2=10-11,24÷10-12,04 атм. Изобретение позволяет получить сложный оксид лютеция и железа LuFe2O4±δ с заданным значением кислородного индекса на основе определения интервала его стабильности по отношению к парциальному давлению кислорода в газовой среде при изотермической обработке. 4 ил.

Способ получения сложного оксида лютеция и железа LuFe2O4±δ, включающий приготовление смеси из оксидов железа (III) и лютеция (III), обжиг полученной смеси в газовой среде, отличающийся тем, что исходные оксиды смешивают в отличном от стехиометрического соотношении Fe2O3:Lu2O3, составляющем 1,00:0,39, гомогенизируют растиранием в течение не менее 60 мин, а обжиг приготовленной смеси ведут при температуре 1090°С в газовой среде, восстановительные условия которой обеспечиваются использованием газовой смеси, состоящей из аргона и кислорода, при поддержании заданного значения давления кислорода в диапазоне Po2=10-11,24÷10-12,04 атм.

| YANG H X et al, Effect of oxygen stoichiometry in LuFe2O4-δ and its microstructure observed by aberration-corrected transmission electron microscopy, "J | |||

| Phys.: Condens | |||

| Matter", 2012, 24, 435901 (7pp) | |||

| VIANA D.S | |||

| et al., Ferroic investigations in LuFe2O4 multiferroic ceramics, "J | |||

| Appl | |||

| Phys.", 2011, 110, 034108 | |||

| ZHANG Y | |||

| et al., Structure, charge ordering and physical properties of LuFe2O4, "Physical Review B", 2007, 76, 184105. |

Авторы

Даты

2019-08-28—Публикация

2018-07-19—Подача