Изобретение относится к модификации керамики на основе тугоплавких соединений, в частности, к способам модификации керамики на основе оксинитридов кремния и алюминия - сиалонов - которая может быть использована для изготовления режущего инструмента, огнеупоров и материалов в металлургической промышленности, инфракрасных и видимых окон, а также для прозрачной брони.

Известен способ приготовления композитов α-/β-сиалонов, легированных ионами редкоземельных металлов (CNA 2008100644963 А). Способ заключается в обжиге смесей порошков нитридов кремния Si3N4 и алюминия AlN, а также оксида алюминия Al2O3 и оксида соответствующего редкоземельного металла, включая Y; Lu; Yb; Er; Dy; Gd; Eu; Sm; Nd; Pr; La или Се при температуре 1700-1900°С в атмосфере азота под давлением 30 МПа в течение 0.5-2 часов. Недостатками метода являются высокая температура и высокое давление обжига и невозможность применения метода для уже сформированных сиалонов.

Известен способ приготовления α-/β-сиалонов с повышенной спекаемостью и улучшенными физико-механическими свойствами (DE 102015224855 A1). Способ заключается в использовании в качестве спекающих и/или легирующих добавок оксидов иттрия Y2O3, иттербия Yb2O3 и титана TiO2 на стадии синтеза сиалонов из порошков нитридов кремния Si3N4 и алюминия AlN, а также оксида алюминия Al2O3 и карбоната кальция СаСО3. Смесь порошков обжигается при температуре 1725°С в токе азота под давлением в 1 атмосферу в течение 2 часов. Недостатками метода является слабый контроль за соотношением образующихся α-/β-сиалонов, высокая температура обжига и невозможность применения метода для уже сформированных сиалонов.

Известен способ получения прозрачного высокоэнтропийного керамического материала α-сиалона, легированного ионами редкоземельных металлов (CN 113943162 А). Способ заключается в обжиге смесей нанопорошков нитрида кремния и оксида алюминия Al2O3 и порошка оксида соответствующих редкоземельных металлов, включая Y, La, Се, Pr, Nd, Sm, Eu, Yb, Lu, Dy, Gd, Er или Sc (может использоваться до 5 различных металлов одновременно). Смеси предварительно размалываются в шаровой мельнице в этаноле в 10-36 часов, затем обжигаются в атмосфере азота при 1500-1650°С в течение 2-10 часов, затем снова размалываются в течение 10-96 часов и подвергаются обжигу в атмосфере азота при 1800-1950°С в течение 1-3 часов с последующим горячим прессованием при температуре в 1000°С под давлением 20-50 МПа. Недостатками метода является его высокая общая энергоемкость и высокие пиковые температуры обжига шихты.

Известен способ модификации сиалона 21R с использованием в качестве спекающей добавки оксида самария Sm2O3 (RU 2757607 C1). Способ заключается в смешении порошков 21R-сиалона и спекающей добавки в количестве 2,5 масс. %, представляющей собой смесь оксидов Sm2O3-Al2O3 в соотношении оксидов Sm2O3:Al2O3=26,33:73,67 мол. %, в планетарной мельнице в изопропаноле и последующем горячем прессовании полученной шихты в интервале температур 1650°С с изотермической выдержкой 60 минут в потоке азота с максимальным удельным давлением 30 МПа. Недостатком способа является необходимость предварительной обработки шихты с использованием планетарной мельницы и необходимость приложения давления в 30 МПа на стадии обжига. Кроме того, эффективность метода для других типов сиалонов, отличных от использованного 21R-сиалона, не показана.

Наиболее близким является способ модификации β-сиалонов с использованием фторида натрия NaF в качестве спекающей добавки (N.S. Akhmadullina, V.P. Sirotinkin, N.A. Ovsyannikov, A.S. Lysenkov, Yu.F. Kargin. High-Temperature Interactions of Silicon-Aluminum Oxynitrides (Sialons) with Sodium Fluoride // Inorganics, 2022, V. 10, Is. 9, P. 140). Способ заключается в смешении порошков Si5AlON7 или Si4Al2O2N6 и фторида натрия NaF в количестве 0.5 или 2.0 масс. % посредством перетирания в агатовой ступке с ацетоном с последующей сушкой на воздухе, предварительном обжигом на воздухе при температуре 900°С в течение 2 часов и обжигом в токе азота под давлением в 1 атмосферу при температуре 1650°С в течение 2 часов с остыванием до комнатной температуры естественным путем. Основным недостатком метода является частичное разложение исходных сиалонов с образованием AlN и летучих соединений кремния таким образом, что готовые образцы содержат смесь двух или трех фаз в сопоставимых количествах.

Задача, которая решается в изобретении, заключается в модификации сиалоновой керамики, которая может быть использована для изготовления режущего инструмента, огнеупоров и материалов в металлургической промышленности, инфракрасных и видимых окон, а также для прозрачной брони.

Технический результат заключается в модификации сиалоновой керамики с повышением их плотности и/или физико-механических свойств, основная технологическая стадия которой включает высокотемпературную обработку материала в атмосфере азота с добавлением спекающей добавки.

Технический результат достигается тем, что согласно способу модификации сиалоновой керамики, исходный сиалон и спекающая добавка оксида лютеция Lu2O3 смешиваются и гомогенизируются в среде полярного органического растворителя с последующей сушкой на воздухе, последующим обжигом в токе азота и последующим охлаждением в токе азота до комнатной температуры.

Модификации могут быть подвергнуты β-SiAlON общей формулой Si6-zA1zOzN8-z.

Используется добавка оксида лютеция Lu2O3 в количестве от 0.5 до 5.0 масс. % относительно сиалона.

Гомогенизацию осуществляют в среде спиртов, кетонов или их смесей, с температурой кипения, не превышающей 150°С.

Двухступенчатый обжиг ведут при температуре 1450°С в течение 1 часа и при 1650°С в течение 2 часов.

Скорость подъема температуры составляет 350°С/час от 25 до 1450°С и 70°С/час от 1450°С до 1650°С, с последующим охлаждением естественным путём.

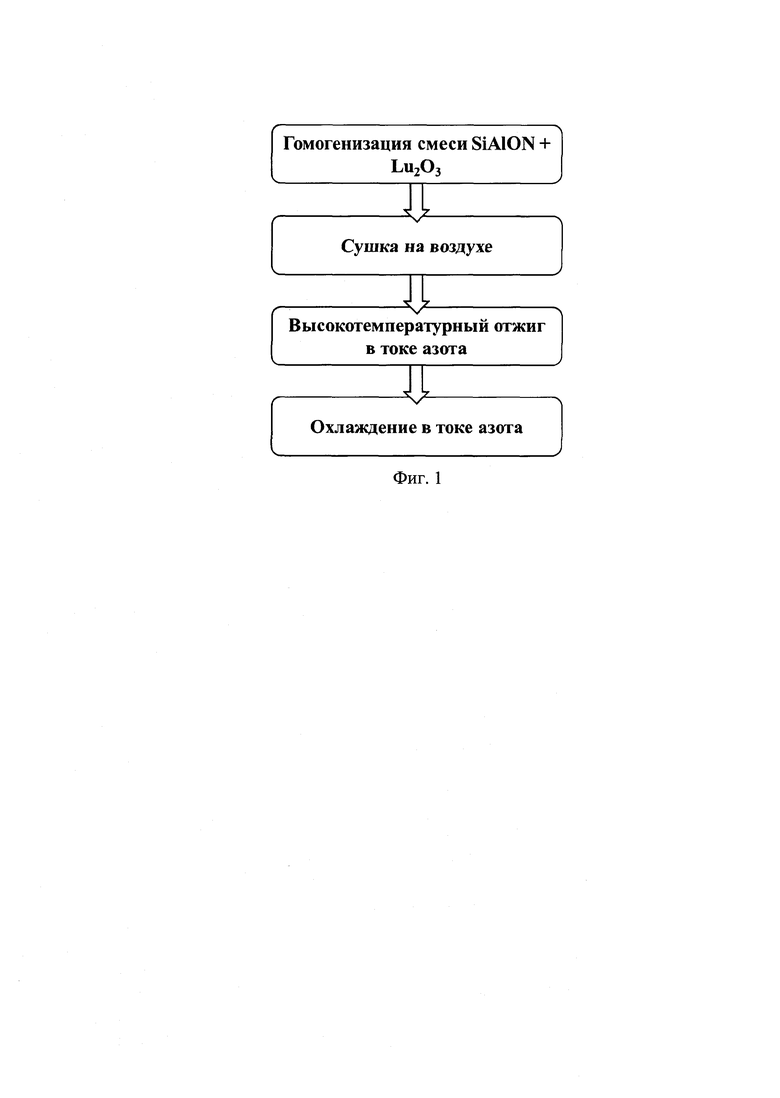

Способ модификации сиалоновой керамики реализуется как последовательность следующих стадий: гомогенизация смеси SiAlON+Lu2O3 с добавлением растворителя, сушка гомогенизированной смеси на воздухе, высокотемпературный обжиг в токе азота и охлаждение в токе азота (фиг. 1).

Выдержка приготовленной смеси сиалона и спекающей добавки оксида лютеция Lu2O3 при высокой температуре в атмосфере азота с последующим охлаждением в атмосфере азота до комнатной температуры позволяет осуществить спекание материала с получением материала, обладающего большей плотностью и/или твердостью и усилием на изгиб в одну основную технологическую стадию.

Примеры реализации предложенного способа.

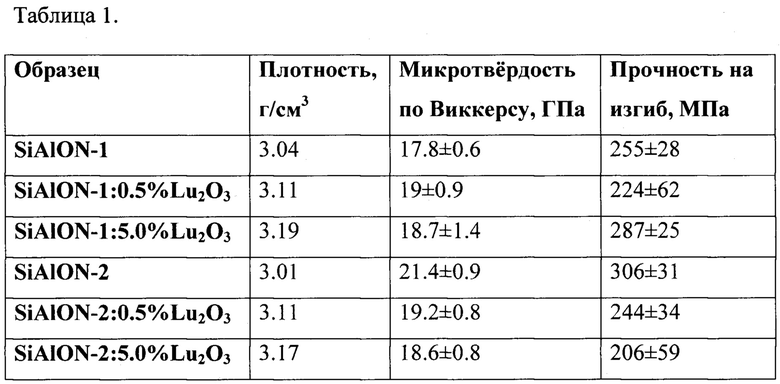

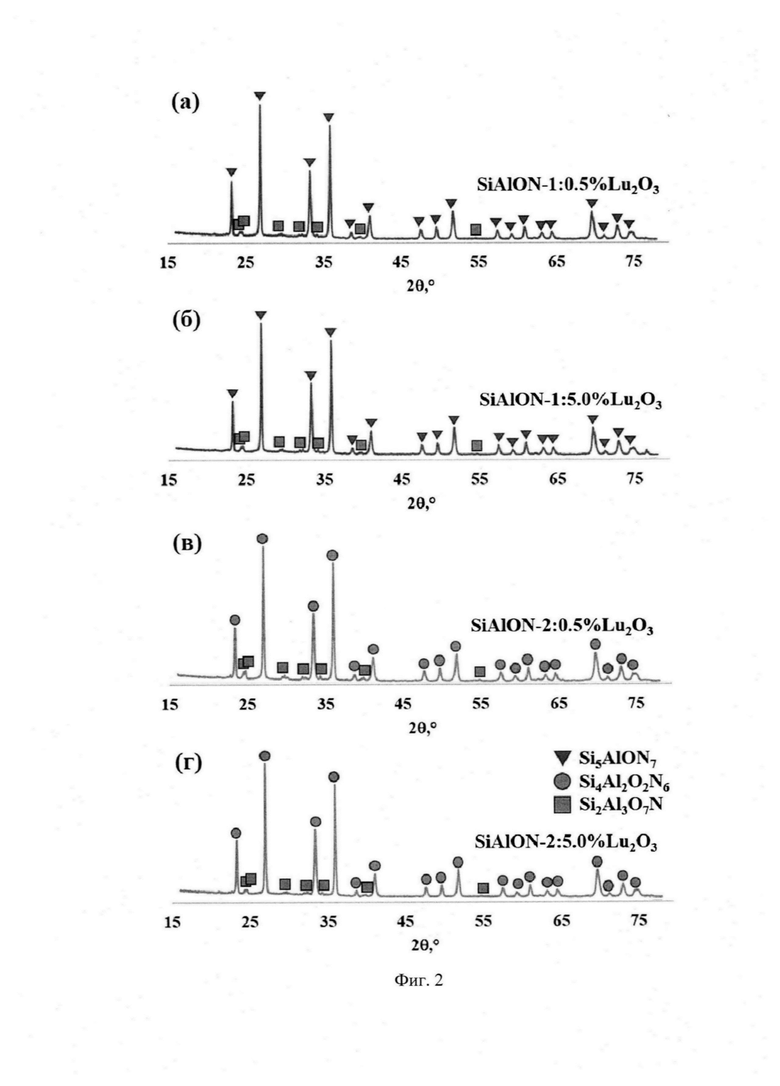

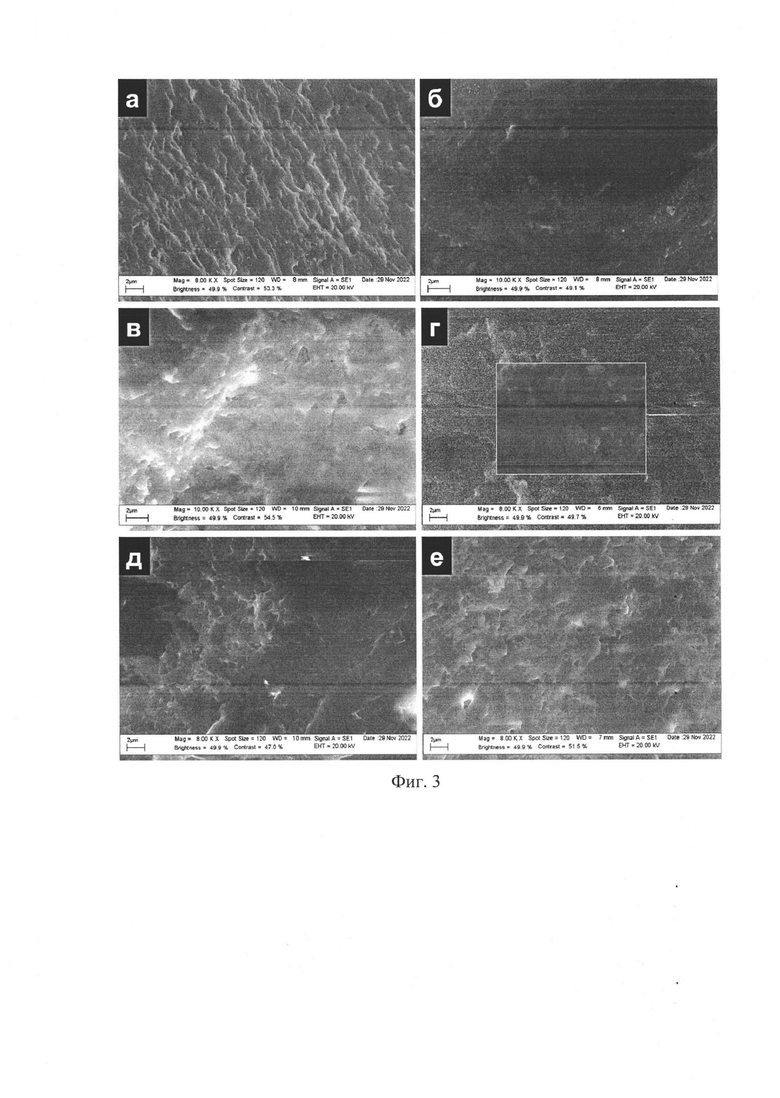

Пример 1. Смесь порошков Si5AlON7 (SiAlON-1) и оксида лютеция(Ш) Lu2O3 с содержание Lu2O3 в 0.5 масс. % предварительно гомогенизировались посредством перетирания в агатовой ступке с ацетоном с последующей сушкой на воздухе при температуре 120°С в течение 30 минут. Гомогенизированная смесь прессовалась и обжигалась в токе азота под давлением в 1 атм. Температуру поднимали со скоростью около 350°С/ч и выдерживали образец при 1450°С в течение 1 часа, после чего нагревали со скоростью около 70°С/ч до 1650°С и выдерживали в течение 2 часов. Затем образцу давали остыть естественным путем (около 12 часов). Образец после обжига имел вид таблетки серого цвета. Дифрактограмма образца представлена на фиг. 2 (позиция а). Изображение образца, полученное при помощи растрового электронного микроскопа, представлено на фиг. 3 (позиция б). Результаты определения плотности, микротвердости по Виккерсу и прочности на изгиб приведены в таблице 1 (позиция 2).

Пример 2. Смесь порошков Si5AlON7 (SiAlON-1) и оксида лютеция(III) Lu2O3 с содержание Lu2O3 в 5.0 масс. % предварительно гомогенизировались посредством перетирания в агатовой ступке с ацетоном с последующей сушкой на воздухе при температуре 120°С в течение 30 минут. Гомогенизированная смесь прессовалась и обжигалась в токе азота под давлением в 1 атм. Температуру поднимали со скоростью около 350°С/ч и выдерживали образец при 1450°С в течение 1 часа, после чего нагревали со скоростью около 70°С/ч до 1650°С и выдерживали в течение 2 часов. Затем образцу давали остыть естественным путем (около 12 часов). Образец после обжига имел вид таблетки серого цвета. Дифрактограмма образца представлена на фиг. 2 (позиция б). Изображение образца, полученное при помощи растрового электронного микроскопа, представлено на фиг. 3 (позиция в). Результаты определения плотности, микротвердости по Виккерсу и прочности на изгиб приведены в таблице 1 (позиция 3).

Пример 3. Смесь порошков Si4Al2O2N6 (SiAlON-2) и оксида лютеция(III) Lu2O3 с содержание Lu2O3 в 0.5 масс. % предварительно гомогенизировались посредством перетирания в агатовой ступке с ацетоном с последующей сушкой на воздухе при температуре 120°С в течение 30 минут. Гомогенизированная смесь прессовалась и обжигалась в токе азота под давлением в 1 атм. Температуру поднимали со скоростью около 350°С/ч и выдерживали образец при 1450°С в течение 1 часа, после чего нагревали со скоростью около 70°С/ч до 1650°С и выдерживали в течение 2 часов. Затем образцу давали остыть естественным путем (около 12 часов). Образец после обжига имел вид таблетки серого цвета. Дифрактограмма образца представлена на фиг. 2 (позиция в). Изображение образца, полученное при помощи растрового электронного микроскопа, представлено на фиг. 3 (позиция д). Результаты определения плотности, микротвердости по Виккерсу и прочности на изгиб приведены в таблице 1 (позиция 5).

Пример 4. Смесь порошков Si4Al2O2N6 (SiAlON-2) и оксида лютеция(III) Lu2O3 с содержание Lu2O3 в 5.0 масс. % предварительно гомогенизировались посредством перетирания в агатовой ступке с ацетоном с последующей сушкой на воздухе при температуре 120°С в течение 30 минут. Гомогенизированная смесь прессовалась и обжигалась в токе азота под давлением в 1 атм. Температуру поднимали со скоростью около 350°С/ч и выдерживали образец при 1450°С в течение 1 часа, после чего нагревали со скоростью около 70°С/ч до 1650°С и выдерживали в течение 2 часов. Затем образцу давали остыть естественным путем (около 12 часов). Образец после обжига имел вид таблетки серого цвета. Дифрактограмма образца представлена на фиг. 2 (позиция г). Изображение образца, полученное при помощи растрового электронного микроскопа, представлено на фиг. 3 (позиция е). Результаты определения плотности, микротвердости по Виккерсу и прочности на изгиб приведены в таблице 1 (позиция 6).

Фазовый состав образцов определялся методом дифракции рентгеновских лучей для порошков. Дифрактограммы были записаны при комнатной температуре при помощи рентгеновского дифрактометра Ultima IV с использованием излучения CuKα (λ,=1.540598 Å).

Микроизображения образцов были получены при помощи растрового электронного микроскопа Carl Zeiss Sigma VP с использованием ускоряющего напряжения в 10 кВ. Микроскоп оснащен приставкой для рентгеновской энергодисперсионной спектроскопии, позволяющей определять элементный состав в заданной точке, а также выполнять картирование элементов по заданной области образца.

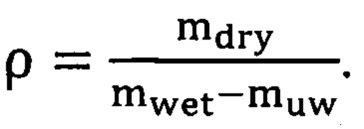

Плотность образцов определялась классическим гидростатическим взвешиванием. Образцы взвешивались в сухом состоянии (mdry), после чего подвергались кипячению в дистиллированной воде в течение 40 минут и взвешивались под водой (muw) и далее на воздухе (mwet). Плотность рассчитывалась по формуле:

Микротвердость по Виккерсу измеряли на приборе Micro-Hardness Tester 401/402 MVD при нагрузке 981 мН с выдержкой 10 с.

Прочность на изгиб определялась при трехточечном изгибе при помощи разрывной машины Instron 5581.

Таким образом, при использовании оксида лютеция(Ш) Lu2O3 в качестве спекающей добавки в количестве от 0.5 до 5.0 масс. % для модификации керамики на основе оксинитридов кремния и алюминия позволяет в ряде случаев добиться повышения микротвердости материала, а также прочности на изгиб. Также во всех случаях происходит уплотнение материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 21R-сиалоновой керамики | 2021 |

|

RU2757607C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| Способ получения керамического композита на основе нитрид кремния-нитрид титана | 2022 |

|

RU2784667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ПРОЗРАЧНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЛЮТЕЦИЯ | 2017 |

|

RU2671550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2191759C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СИАЛОНА (SIALON) С ПОМОЩЬЮ ЭНЕРГИИ ПЛАЗМЫ | 2021 |

|

RU2798804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БЕТА-СИАЛОНА | 2003 |

|

RU2261848C2 |

| Способ получения керамики на основе оксинитрида алюминия | 2022 |

|

RU2794376C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ СИАЛОНА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2329997C2 |

Изобретение относится к модификации сиалоновой керамики, которая может быть использована для изготовления режущего инструмента, огнеупоров и материалов в металлургической промышленности, инфракрасных и видимых окон, а также для прозрачной брони. Способ включает смешивание порошка исходного сиалона общей формулой Si6-zAlzOzN8-z со спекающей добавкой оксида лютеция в среде полярного органического растворителя с последующей сушкой на воздухе, последующим обжигом в токе азота и последующим охлаждением в токе азота до комнатной температуры. Высокотемпературную обработку материала проводят в две ступени при температурах 1450°С и 1650°С в атмосфере азота с выдержкой при температуре 1450°С в течение 1 ч и при температуре 1650°С в течение 2 ч. Технический результат заключается в получении сиалоновой керамики с повышенной плотностью и/или повышенными физико-механическими свойствами в одну основную технологическую стадию. 3 ил., 1 табл., 4 пр.

Способ модификации сиалоновой керамики, заключающийся в том, что исходный сиалон и спекающую добавку смешивают и гомогенизируют в среде полярного органического растворителя с последующей сушкой на воздухе, последующим обжигом в токе азота и последующим охлаждением естественным путём в атмосфере азота до комнатной температуры, отличающийся тем, что модификации подвергают β-SiAlONы общей формулой Si6-zAlzOzN8-z, в диапазоне параметра z от 1 до 4,2, используют спекающую добавку оксида лютеция Lu2O3 в количестве от 0,5 до 5,0 мас.% относительно сиалона, гомогенизацию осуществляют в среде спиртов, кетонов или их смесей с температурой кипения, не превышающей 150°С, обжиг проводят в две ступени при температурах 1450°С и 1650°С, при этом обжиг при 1450°С ведут в течение 1 ч и при температуре 1650°С - в течение 2 ч, скорость подъема температуры от 25 до 1450°С составляет 350°С/ч и от 1450 до 1650°С составляет 70°С/ч.

| AKHMADULLINA N.S et al "High-Temperature Interactions of Silicon-Aluminium Oxynitrides (Sialons) with Sodium Fluoride", Inorganics, 2022, v.10, is.9, p140, опубл.16.09.2022, c.7-8 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ получения 21R-сиалоновой керамики | 2021 |

|

RU2757607C1 |

| СИАЛОНСОДЕРЖАЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2359944C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ БЕСКОНЕЧНОГО МАТЕРИАЛА | 2006 |

|

RU2402098C2 |

| US 7829491 B2, 09.11.2010 | |||

| JP 8283072 A, 29.10.1996. | |||

Авторы

Даты

2024-04-25—Публикация

2023-03-28—Подача