Изобретение относится к обработке металлов давлением, а именно, к прессовой ковке бойком стальных раскатных колец на оправке.

Известны способы ковки раскатных колец за несколько оборотов на оправке, причем боек и оправка могут иметь фигурную форму, что улучшает проработку металла (см. статью Балясный И.М. Исследование деформации заготовки при раскатке. Кузнечно-штамповочное производство, 1965, №12, с. 5; АС СССР №685407, БИ №34, 1979; АС №432962, БИ №23, 1974; патент РФ №2279328, БИ №19, 2006 и др.). Недостатком этих способов является то, что применяется равномерный режим обжатий по периметру кольца без учета повышения сопротивления деформации при охлаждении поковки во время ее поворотов. Это может привести к появлению трещин из-за снижения пластичности металла при его охлаждении.

Наиболее близким по технической сущности к предлагаемому (прототип) является способ ковки раскатных колец с помощью бойка и оправки, включающий поочередное изменяющееся порционное обжатие стенки кольца по периметру с поворотом между обжатиями (см. Балясный И.М. Деформация металла при раскатке поковок типа бандажей. - В кн. Ковка крупных поковок, ч. II, под. ред. В.Н. Трубина. М.: Машиностроение, 1965. С. 288). В этом способе в начале нового оборота кольца величину обжатия доводят до заданного постепенно, через 3-5 подач заготовки. Достоинством прототипа, в отличие от аналогов, является использование переменного режима обжатий, что позволяет учесть изменение свойств металла при его деформации и охлаждении. Однако предусматривается увеличение обжатий, что противоречит закономерностям изменения сопротивления деформации от температуры (см. справочник Полухин П.И., Гун Г.Я., Галкин A.M. Сопротивление пластической деформации металлов и сплавов. М.: Металлургия, 1983. С. 26), которые заключаются в увеличении сопротивления деформации с падением температуры в результате охлаждения поковки. Это также может привести к появлению трещин на поковке, ее отбраковке и повышению расхода металла.

Проблема, решаемая изобретением, заключается в том, что в процессе ковки раскатных колец из трудно-деформируемых сталей с неправильно выбранным режимом обжатий могут возникнуть трещины на поковке, что является браковочным признаком и увеличит расход металла.

Техническим результатом предполагаемого изобретения является уменьшение вероятности появления трещин на поковке и экономия металла за счет применения убывающего режима обжатий за один оборот кольца, учитывающего закономерности увеличения сопротивления деформации металла при его охлаждении.

Технический результат достигается тем, что в способе ковки раскатных колец с помощью бойка и оправки, включающего поочередное изменяющееся порционное обжатие стенки кольца по периметру с поворотом между обжатиями, применяют убывающий режим обжатий за один оборот кольца, и обжатие стенки кольца определяют из выражения:

где ε - относительное убывающее обжатие;

ε0=0,12…0,15 - относительное обжатие в начале ковки;

а=0,04…0,06 - коэффициент, учитывающий повышение сопротивления металла деформации при его охлаждении;

ϕ=0…2π - угол поворота кольца относительно первоначального положения.

Сущность изобретения заключается в том, что установлен убывающий режим обжатий при ковке раскатных колец, учитывающий увеличение сопротивления деформации металла при его охлаждении.

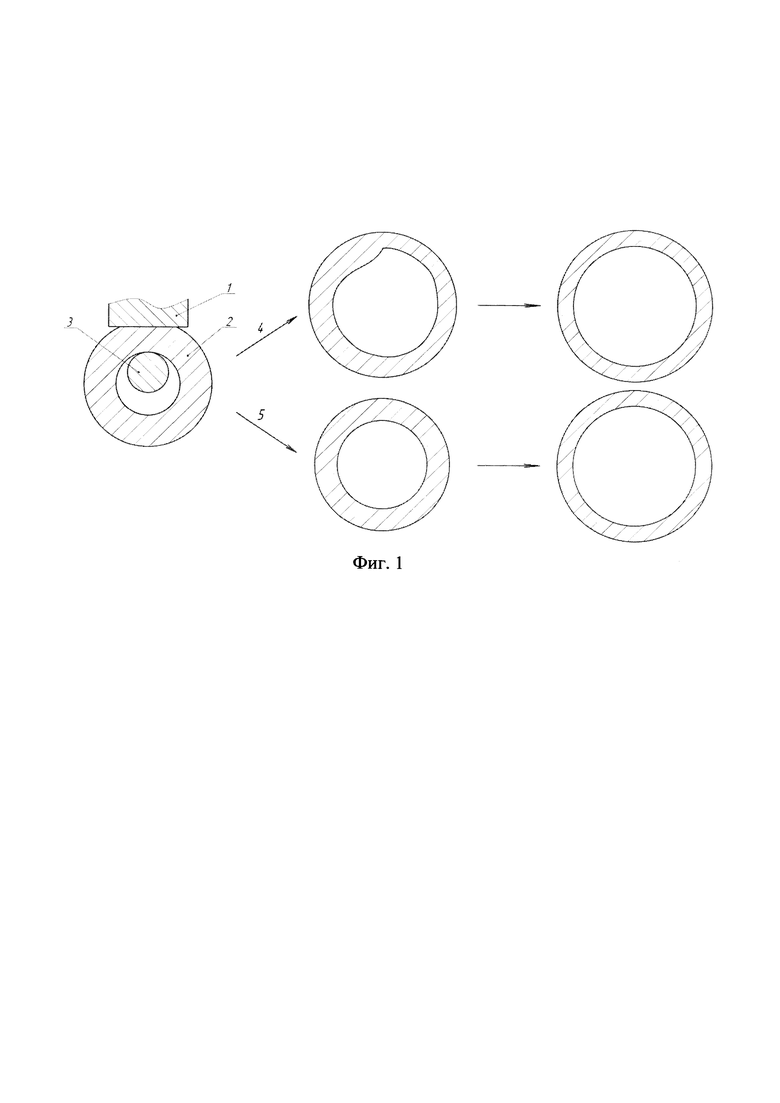

На фиг. 1 изображены схемы ковки по предлагаемому способу с убывающим режимом обжатий за один оборот кольца (поз. 4) и по известным способам (поз. 5). Также на фиг. 1 обозначено: 1 - боек; 2 - исходная заготовка в виде кольца; 3 - оправка.

Формула (1) для расчета режима обжатий в зависимости от угла поворота кольца ϕ получена с учетом закономерностей изменения сопротивления деформации от температуры, которые заключаются в увеличении сопротивления деформации с падением температуры в результате охлаждения поковки по экспоненциальной зависимости (см. справочник Полухин П.И., Гун Г.Я., Галкин A.M. Сопротивление пластической деформации металлов и сплавов. М.: Металлургия, 1983. С. 26).

В качестве примера реализации предлагаемого способа рассмотрим раскатку кольца наружным диаметром 1560 мм, внутренним диаметром 540 мм, высотой 400 мм из заготовки наружным диаметром 1530 мм, внутренним - 400 мм высотой 400 мм из высокоуглеродистой трудно-деформируемой стали, содержащей 1,2…1,4% С; 0,2…0,5% Si; 0,5…0,8% Мп; 1,4…1,7% Cr; 0,6…0,9% Ni; 0,1…0,3% Mo; 0,12% V; 0,044% Nb (патент РФ 2540241. Сталь для изготовления кованых прокатных валков / Потапов А.И., Орлов Г.А., Шестакова Е.Н., Орлов А.Г.; заявл. 31.10.2013; опубл. 10.02.2015. Бюл. №4).

Для этой стали рекомендован режим ковки с относительными обжатиями стенки кольца 10-15% во избежание появления трещин, температурный диапазон ковки - 1150-900°С (см. статью Применение сталей заэвтектоидных марок для ковки валков горячей прокатки / Потапов А.И., Шестакова Е.Н., Орлов Г.А., Беликов С.В. / Черные металлы. - 2015. - №2. - С. 33-37).

Из этих рекомендаций относительное обжатие стенки кольца (ε=Δh/h0, где Δh - абсолютное обжатие; h0 - исходная толщина стенки кольца) в начале ковки выбрано ε0=0,12, а последующие относительные обжатия при первом обороте кольца определялись по формуле (1) при а=0,06 в соответствии с увеличением сопротивления деформации с падением температуры в результате охлаждения поковки (см. вышеприведенную статью Потапова А.И. и др.).

Последующие обороты кольца при раскатке для получения требуемых размеров кольца осуществлялись по традиционной технологии с равномерным режимом обжатий (см. поз. 5, фиг. 1).

Техническим результатом заявляемого изобретения является получение кованых раскатных колец из трудно-деформируемых сталей без трещин, что увеличивает выход годного и обеспечивает экономию металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| КОВОЧНО-РАСКАТНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2568403C2 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОКОВОК КОЛЕЦ | 1992 |

|

RU2009758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| ИНСТРУМЕНТ ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1994 |

|

RU2071861C1 |

| Способ раскатки колец и оправка для его осуществления | 1977 |

|

SU685407A1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕЦ | 2004 |

|

RU2279328C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении кованых раскатных колец из труднодеформируемой стали. Осуществляют обжатие стенки кольца по периметру посредством бойка и оправки с поворотом кольца. За первый оборот кольца обжатие его стенки ведут с величиной относительного обжатия, убывающей от величины относительного обжатия в начале ковки. Величину относительного обжатия определяют из приведенного выражения. При последующих поворотах кольца осуществляют равномерное обжатие его стенки. В результате обеспечивается получение колец без трещин. 1 ил., 1 пр.

Способ ковки раскаткой кольца из труднодеформируемой стали, включающий обжатие стенки кольца по периметру посредством бойка и оправки с поворотом кольца, отличающийся тем, что за первый оборот кольца осуществляют обжатие его стенки с величиной относительного обжатия ε, убывающей от величины относительного обжатия в начале ковки ε0=0,12-0,15, при этом величину ε определяют из выражения

ε=ε0⋅ехр(-ɑϕ),

где ɑ=0,04-0,06 - коэффициент, учитывающий повышение сопротивления деформации металла при его охлаждении;

ϕ=0-2π - угол поворота кольца относительно первоначального положения,

а при последующих поворотах кольца осуществляют равномерное обжатие его стенки.

| Способ раскатки колец и оправка для его осуществления | 1977 |

|

SU685407A1 |

| Способ изготовления кольцевых поковок | 1977 |

|

SU733829A1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕЦ | 2004 |

|

RU2279328C2 |

| Способ раскатки полых цилиндрических заготовок | 1988 |

|

SU1620200A1 |

| EP 2979774 A1, 03.02.2016. | |||

Авторы

Даты

2019-09-05—Публикация

2018-05-28—Подача