(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1980 |

|

SU902960A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Устройство для раскатки кольцевых поковок | 1982 |

|

SU1021507A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Устройство для раскатки кольцевых поковок | 1981 |

|

SU1006033A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления профилированных колец | 1979 |

|

SU782925A1 |

I

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления кольцевых поковок.

Известен способ изготовления кольцевых поковок .с уступом в средней части профиля, включающий оформление кольцевой заготовки, а также ее профильную раскатку И.

Недостатками этого способа является повышенный расход металла, а также значительная трудоемкость изготовления поковок, что обусловлено необходимостью дополнительной механической обработки полученной поковки, особенно в случае производства поковок с малым внутрешшм диаметром.

Целью изобретения является повышение коэффициента использования металла и снижение трудоемкости процесса.

Цель достигается тем, что при оформлении кольцевой заготовки ее центрируют по торцам и формируют наметку уступа со степенью деформации в средней части проф101я 5-10% с ограничением ушяренкя и без ограничения течения металла по высоте кольцевой заготовки, а затем центрирзют ее по полученной наметке и формируют уступ до окончательных размеров без ограничения уширения и течения металла заготовки по высоте.

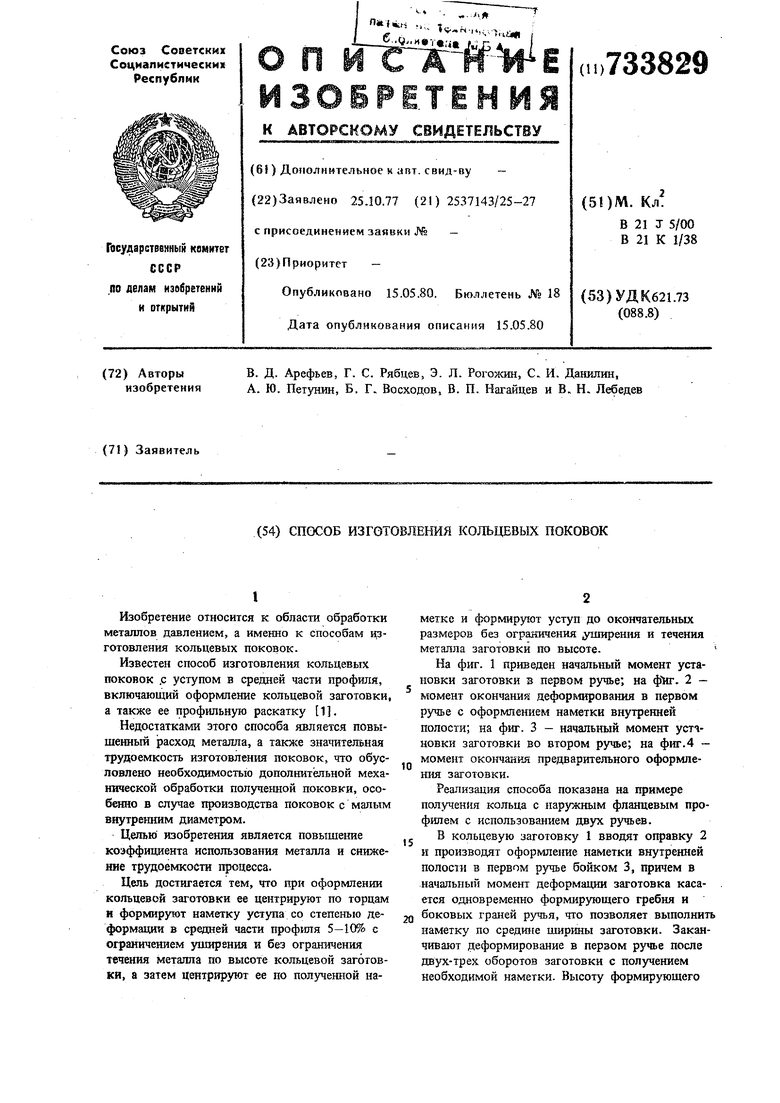

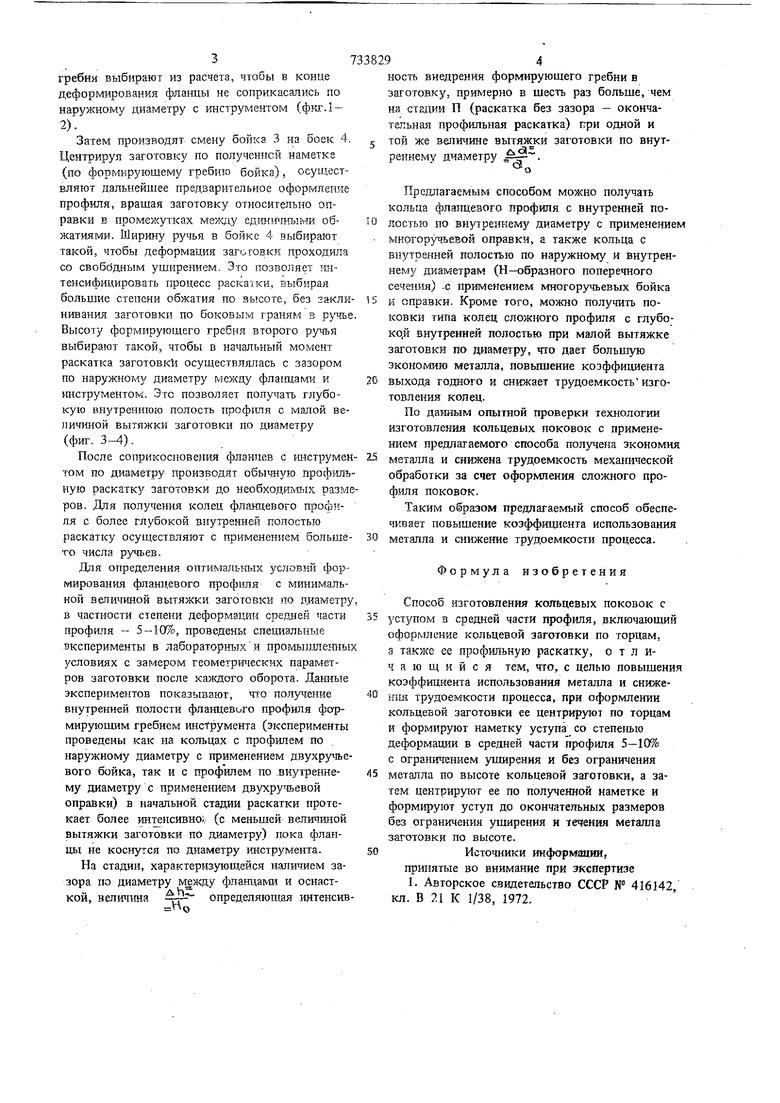

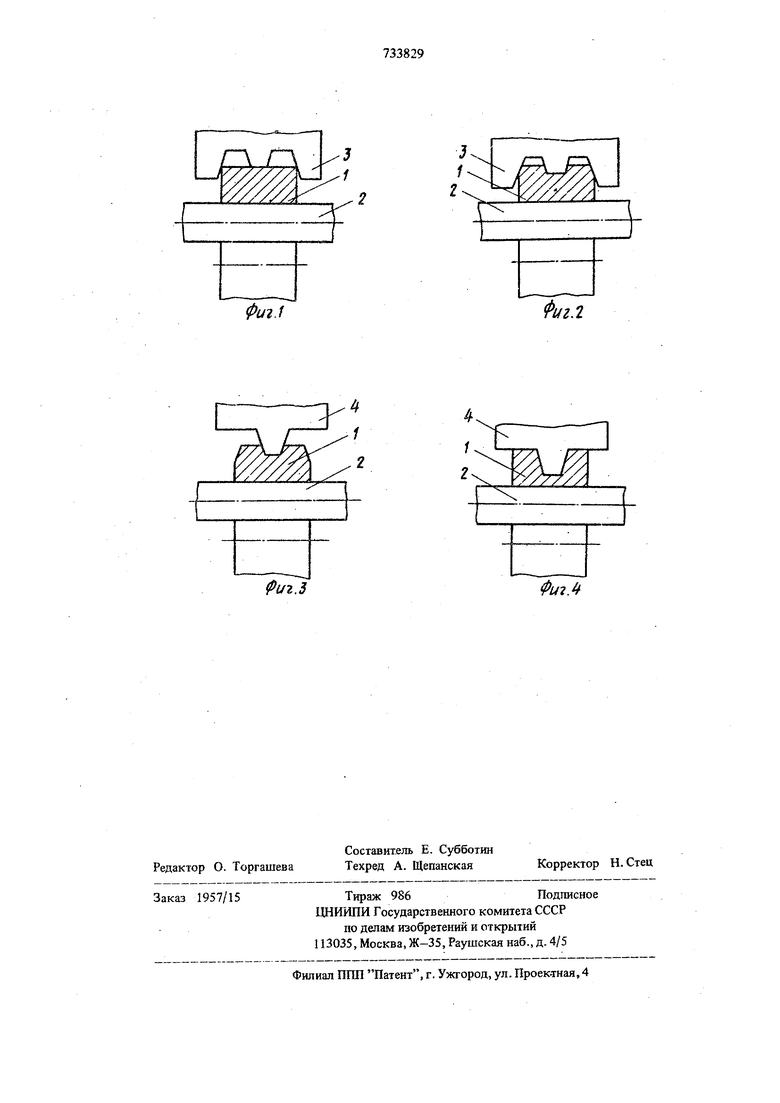

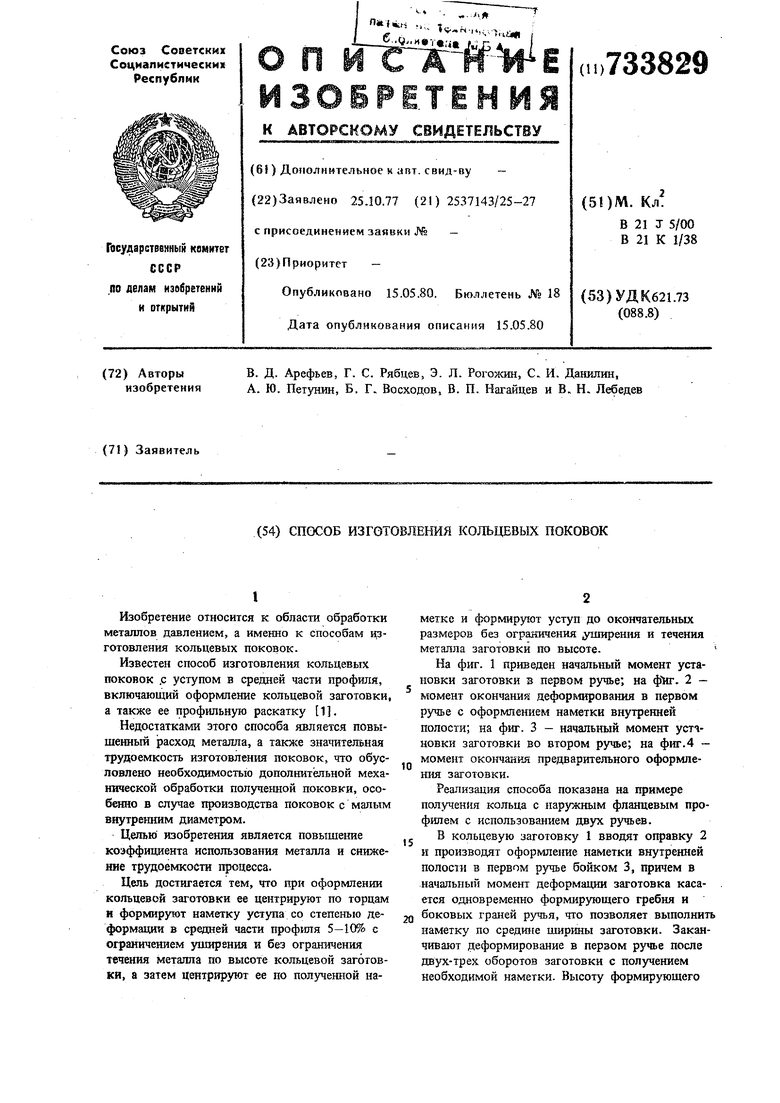

На фиг. 1 приведен начальный момент установки заготовки 3 первом ручье; на ф, 2 - момент окончания деформирования в первом ручье с оформлением наметки внутренней полости; на фиг. 3 - начальный момент устчновки заготовки во втором ручье; на фиг.4 - момент окончания предварительного оформле10ния заготовки.

Реализация способа показана на примере получен}ш кольца с наружным фланцевым профилем с использованием двух ручьев.

В кольцевую заготовку 1 вводят оправку 2

15 и производят оформле1гае наметки внутренней полости в первом ручье бойком 3, причем в начальный момент деформации заготовка касается одновременно формирующего гребня и 2Q боковых граней ручья, что позволяет выполнить наметку по средине ширины заготовки. Заканчивают деформирование в первом ручье после двух-трех оборотов заготовки с получением необходимой наметки. Высоту формирующего

гребня выбирают из расчета, чтобы в конце дефоргафования фланцы не соприкасались по наружному диаметру с инструментом (фк1-.12)

Затем производят смену бойка 3 на боек 4. Центрируя заготовку по получешгсй наметке (по формирующему гребню бойка), осуществляют дальнейшее предварительное оформпеняе профиля, вращая заготовку относительно оправки в промежутках единшгными обжатиями. Ширину ручья в бойке 4 выбирают такой, чтобы деформация заготовки проходила со CBoOdpHbiM уширением. Это позволяет интенсифицировать процесс раскатки, выбирая большие степени обжатия по высоте, без заклинивания заготовки по боковым граням в ручье Высоту формирующего гребня второго ручья выбирают такой, чтобы в начальный момент раскатка заготовк осуществлялась с зазором по наружному диаметру флагщами и Ш1струментом. Это позволяет получать глубокую внутреннюю полость 1фоф1шя с малой величиной вытяжки заготовки по диаметру (фиг. 3-4).

После соприкосновения фланцев с ш-1струментом по диаметру производят обычную проф шьиую раскатку заготовки до необходимых размеров. Для получения колец фланцевого просЬиля с более глубокой внутренней полостью раскатку осуществляют с применением большето числа ручьев.

Для определения оптимальных з словкй формирования фланцевого профиля с минидмальной величиной вытяжки заготовки по диаметру в частности степени деформздии средней части профиля - 5-10%, проведены спедиальнъ е вксперименты в лаборатор. и промьпдлешгых условиях с замером геометрических параметров заготовки после каждого оборота. Даштазе экспериментов показывают, что получение внутренней полости фланцевого профиля формирующим гребнем инструмента (эксперименты проведены как на кольцах с профилем по наружному диаметру с применением двухручьевого бойка, так и с профилем по .внутреннему диаметру с применением двухручьевой оправки) в начальной стадии раскатки протекает более интенсивно;., (с меньшей величиной вытяжки заготовки по диаметру) пока фланцы не коснутся по диаметру инструмента..

На стадии, характеризующейся на1 ичием зазора по диаметру фланцами и оснасткой, велич1ша т определяющая интенскв 0

ность внедрения формирующего гребни в заготовку, примерно в шесть раз больще, чем на стадии П (раскатка без зазора - окончательная профильная раскатка) гфи одной и

той же ;8епичине вытяжки заготовки по внут as

реннему диаметру

в.

Предлагаемым способом можно получать кольца фланцевого профиля с внутренней полостью по внутреннему диаметру с применением многоручъевой оправки, а также кольца с внутренней полостью по наружному и внутреннему диаметрам (Н-образного поперечного сечения) .с применением многоручьевых бойка

и оправки. Кроме того, можно получить поковки типа колец сложного профиля с глубоко,й внутренней полостью при малой вытяжке заготовки по диаметру, что дает большую экономию металла, повьпиение коэффициента

выхода годного и снижает трудоемкостьизготовления колец.

По данным опытной проверки технологии изготовления кольцевых поковок с применением предлагаемого способа получена экономия

металла и снижена трудоемкость механической

обработки за счет оформления сложного профиля поковок.

Таким образом предлагаемь Й способ обеспечивает повышение коэффициента использования метаг ла и снижение трудоемкости процесса.

Формула изобретения

Способ изготовления кольцевых поковок с

уступом .в средней части профиля, включающий оформление кольцевой заготовки по торцам, а также ее профильную раскатку, отличающийся тем, что, с целью повышения коэффициента использования металла и снижеКШ1 трудоемкости процесса, при оформлении кольцевой заготовки ее центрируют по торцам и формируют наметку уступа со степенью деформации в средней части профиля 5-10% с ограничением уширения и без ограничения

металла по высоте кольцевой заготовки, а затем центрируют ее по полученной наметке и форм1ф-уют уступ до окончательных размеров без ограничения ущирения и течения металла заготовки по высоте.

Источники информации,

принятые во внимание при экспертизе I. Авторское свидетельство СССР № 416142, кл. В 21 К 1/38, 1972.

гл г

-/

J. f

Pui.i

Фиг.г

Фиг.5

Фи1.

Авторы

Даты

1980-05-15—Публикация

1977-10-25—Подача