Перекрестные ссылки на смежные заявки

Настоящая заявка испрашивает преимущество и приоритет по заявке на патент США № 63/126,095, поданной 16 декабря 2020 г. и озаглавленной «Системы и способы получения олефинов», содержание которой полностью включено в настоящее описание путем ссылки.

Область техники

Варианты осуществления, описанные в настоящем документе, по существу относятся к химической переработке и, более конкретно, к способам и системам для каталитического химического преобразования.

Предпосылки создания изобретения

Низшие олефины можно применять в качестве основных материалов для получения множества типов изделий и материалов. Например, этилен можно применять для производства полиэтилена, этиленхлорида или этиленоксидов. Такие продукты можно применять в упаковке продукции, строительстве, текстильной промышленности и т. д. Таким образом, существует потребность промышленности в низших олефинах, например этилене, пропилене и бутене. Низшие олефины могут быть получены посредством различных химических процессов в зависимости от заданного сырьевого потока химических веществ, который может представлять собой продуктовый поток, получаемый в процессе переработки сырой нефти. Многие низшие олефины могут быть получены посредством процессов с использованием твердых частиц, таких как катализаторы, состоящие из твердых частиц.

Сущность изобретения

Некоторые системы реакторов для обработки углеводородного сырья с получением олефинов включают в себя реакционный сосуд, расположенный непосредственно под секцией отделения твердых частиц, где стояк (соединяющий реакционный сосуд с секцией отделения) проходит от реакционного сосуда через нижнюю часть секции отделения твердых частиц. Такие конфигурации могут отрицательно влиять на протекание потока твердых частиц через секцию отделения твердых частиц ввиду создания кольцевого пространства в нижней части секции отделения твердых частиц, где выпускной порт не может быть центрирован в нижней части секции отделения твердых частиц. Кроме того, такие конфигурации могут приводить к тому, что стояк имеет длину больше необходимой, что может приводить к возникновению нежелательных побочных реакций, которые могут уменьшать выход низших олефинов. Кроме того, такие конфигурации могут приводить к удорожанию технологического оборудования, поскольку внутренний стояк может требовать высококачественных материалов, а нижняя часть секции отделения может иметь больший диаметр с учетом объема, занятого внутренним стояком. Существует потребность в улучшенных способах получения олефинов и улучшенных компонентах системы для получения олефинов.

В настоящем документе описаны способы и системы для получения олефинов, которые могут решить проблемы, выявленные в предшествующих конструкциях. В одном или более вариантах осуществления стояк не входит в секцию отделения твердых частиц через нижнюю часть секции отделения твердых частиц, результатом чего являются улучшенные характеристики потока твердых частиц, выходящего из секции отделения твердых частиц. Кроме того, в вариантах осуществления, описанных в настоящем документе, стояк может иметь более короткую длину по сравнению со стояком, который входит через нижнюю часть секции отделения твердых частиц. Это может привести к сокращению времени пребывания, в течение которого могут происходить побочные реакции, уменьшающие выход низших олефинов.

В соответствии с одним или более вариантами осуществления, описанными в настоящем документе, олефины могут быть получены способом, включающим приведение потока углеводородсодержащего сырья в контакт с твердыми частицами в реакционном сосуде. Приведение потока углеводородного сырья в контакт с твердыми частицами может приводить к вступлению потока углеводородсодержащего сырья в реакцию с образованием олефинсодержащего продуктового потока. Реакционный сосуд может быть соединен со стояком и реакционный сосуд может иметь максимальную площадь поперечного сечения, которая в по меньшей мере 3 раза превышает максимальную площадь поперечного сечения стояка. Способ может дополнительно включать пропускание твердых частиц через стояк. Стояк может проходить через отверстие стояка во внешней оболочке секции отделения твердых частиц таким образом, что стояк может содержать внутренний сегмент стояка, расположенный во внутренней области секции отделения твердых частиц, и наружный сегмент стояка, расположенный снаружи внешней оболочки секции отделения твердых частиц. Секция отделения твердых частиц может содержать по меньшей мере внешнюю оболочку, определяющую внутреннюю область секции отделения твердых частиц. Внешняя оболочка может содержать выпускной порт для газа, отверстие стояка и выпускной порт для твердых частиц. Внешняя оболочка может содержать устройство отделения газа / твердых частиц и зону сбора твердых частиц во внутренней области секции отделения твердых частиц. Отверстие стояка может быть расположено на боковой стенке внешней оболочки таким образом, что оно не расположено на центральной вертикальной оси секции отделения твердых частиц. Способ может дополнительно включать отделение твердых частиц от олефинсодержащего продуктового потока в устройстве отделения газа / твердых частиц и пропускание твердых частиц, отделенных от олефинсодержащего продуктового потока, в зону сбора твердых частиц, расположенную вблизи центральной вертикальной оси секции отделения твердых частиц.

Следует понимать, что как предшествующее краткое изложение сущности изобретения, так и следующее подробное описание представляют собой варианты осуществления технологии и предназначены для обеспечения общего представления или концепции для понимания природы и характера заявленной технологии. Прилагаемые графические материалы представлены для более глубокого понимания технических решений, включены в данное описание и составляют его часть. Графические материалы иллюстрируют различные варианты реализации изобретения и совместно с описанием используются для объяснения основных идей и принципов действия технических решений. Кроме того предполагается, что графические материалы и описание являются исключительно иллюстративными и никоим образом не предназначены для ограничения объема формулы изобретения.

Дополнительные особенности и преимущества технологии, раскрываемой в настоящем документе, изложены в нижеследующем подробном описании и частично будут очевидны для специалистов в данной области из этого описания или определены опытным путем при использовании технологии, описанной в настоящем документе, включая нижеследующее подробное описание, формулу изобретения, а также прилагаемые графические материалы.

Краткое описание графических материалов

Последующее подробное описание конкретных вариантов реализации настоящего изобретения наиболее понятно при прочтении в сочетании со следующими графическими материалами, на которых одни и те же элементы отмечены одними и теми же цифровыми обозначениями, и где:

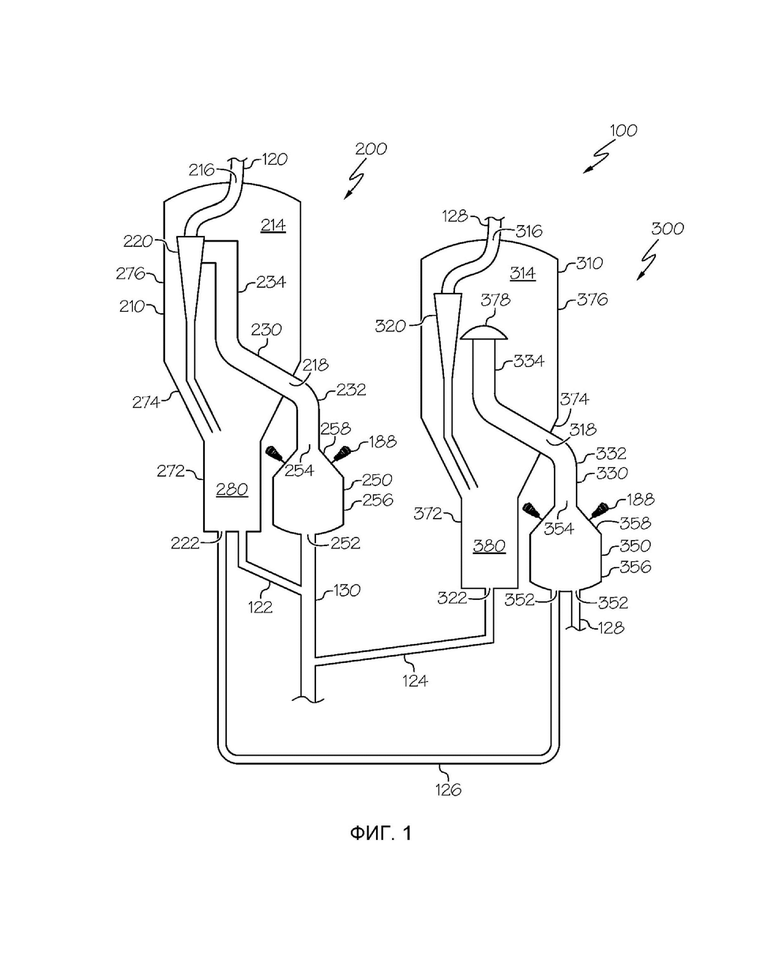

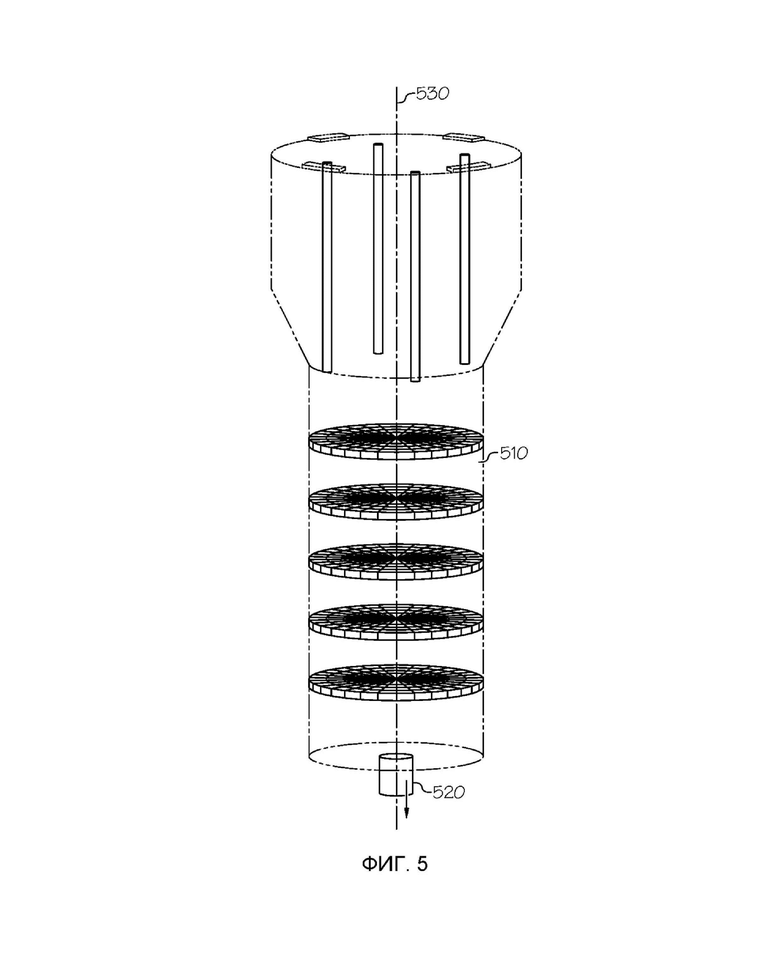

на ФИГ. 1 схематически изображена система реактора, содержащая секцию реактора и секцию регенератора, в соответствии с одним или более вариантами осуществления, описанными в настоящем документе;

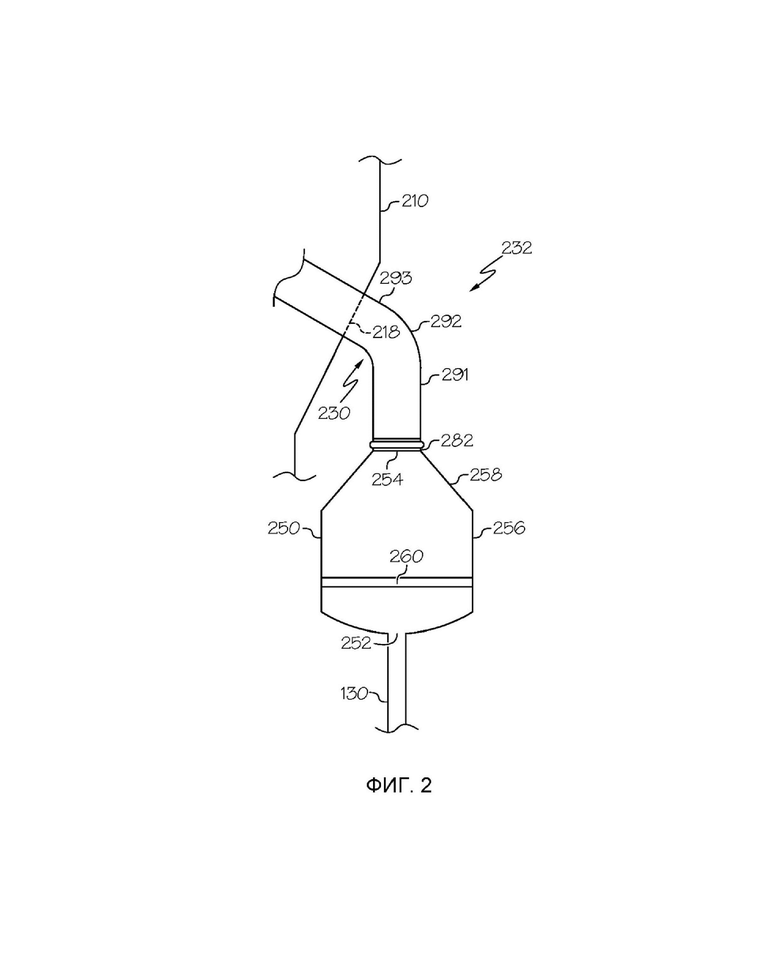

на ФИГ. 2 схематически изображены реакционный сосуд и наружный сегмент стояка в соответствии с одним или более вариантами осуществления, описанными в настоящем документе;

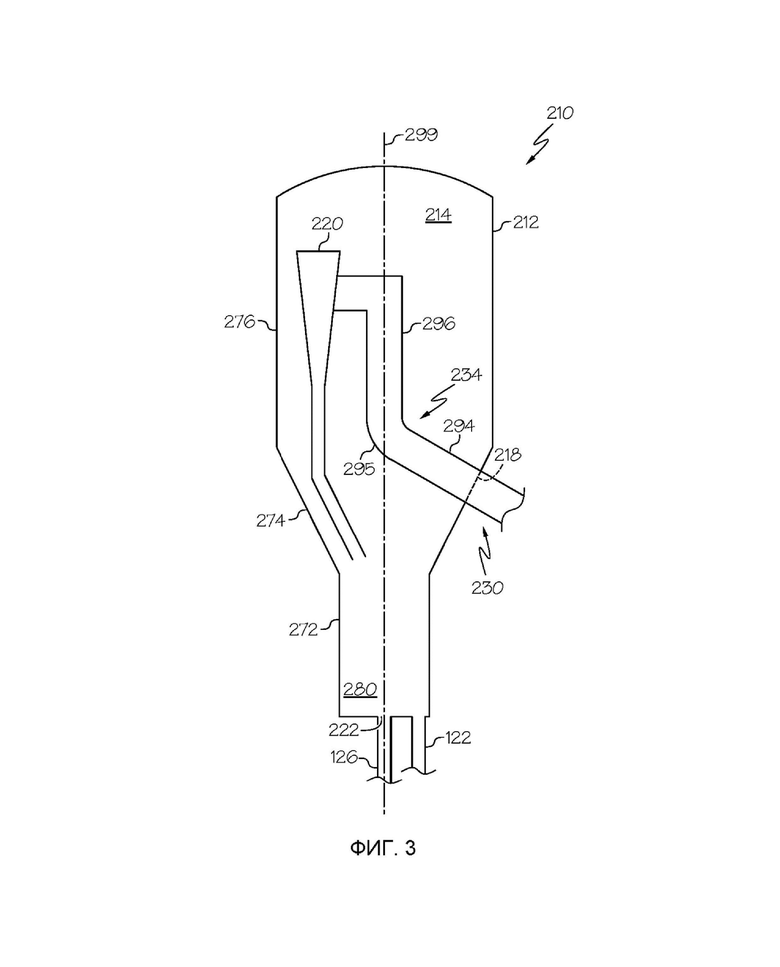

на ФИГ. 3 схематически изображена секция отделения твердых частиц в соответствии с одним или более вариантами осуществления, описанными в настоящем документе;

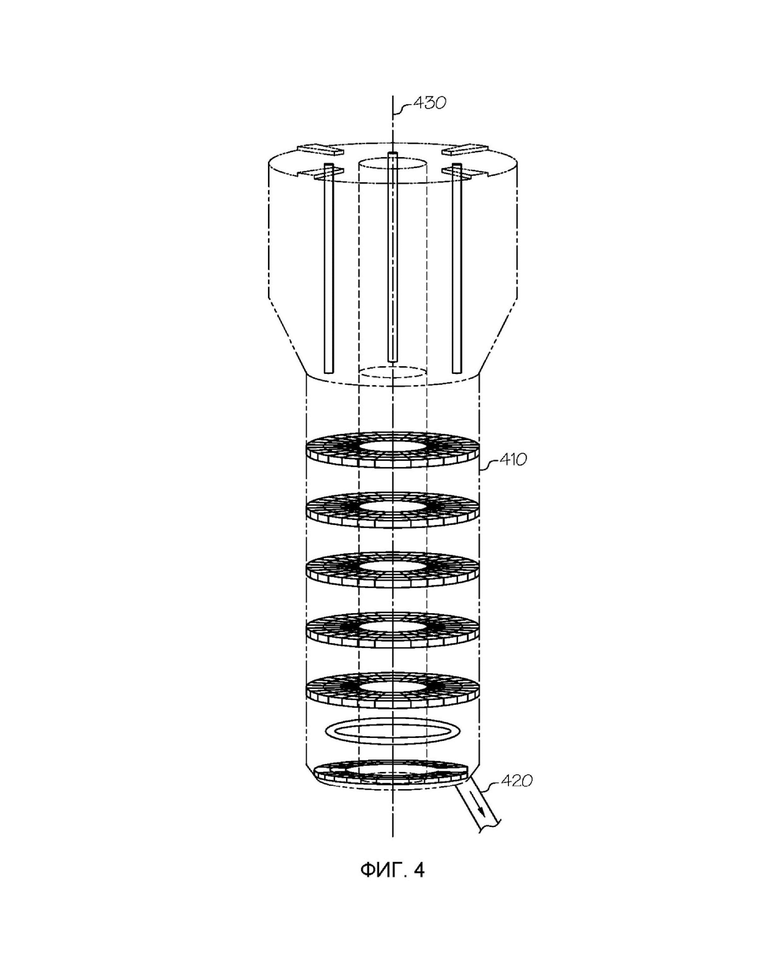

на ФИГ. 4 изображена зона сбора твердых частиц в соответствии с одним или более вариантами осуществления, описанными в настоящем документе;

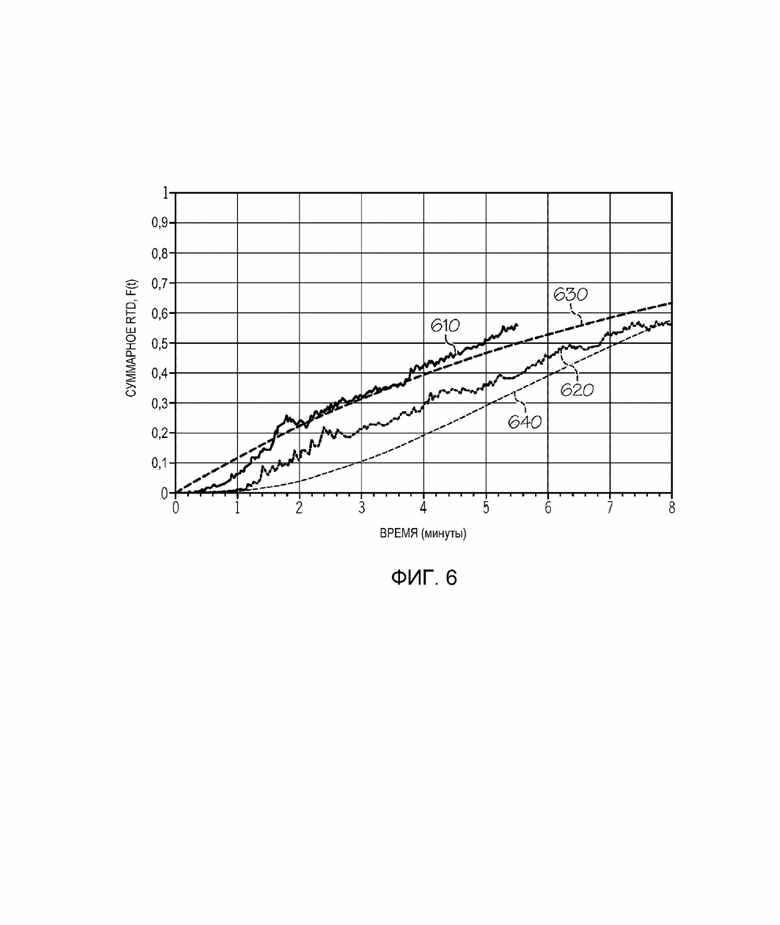

на ФИГ. 5 изображена зона сбора твердых частиц в соответствии с одним или более вариантами осуществления, описанными в настоящем документе; и

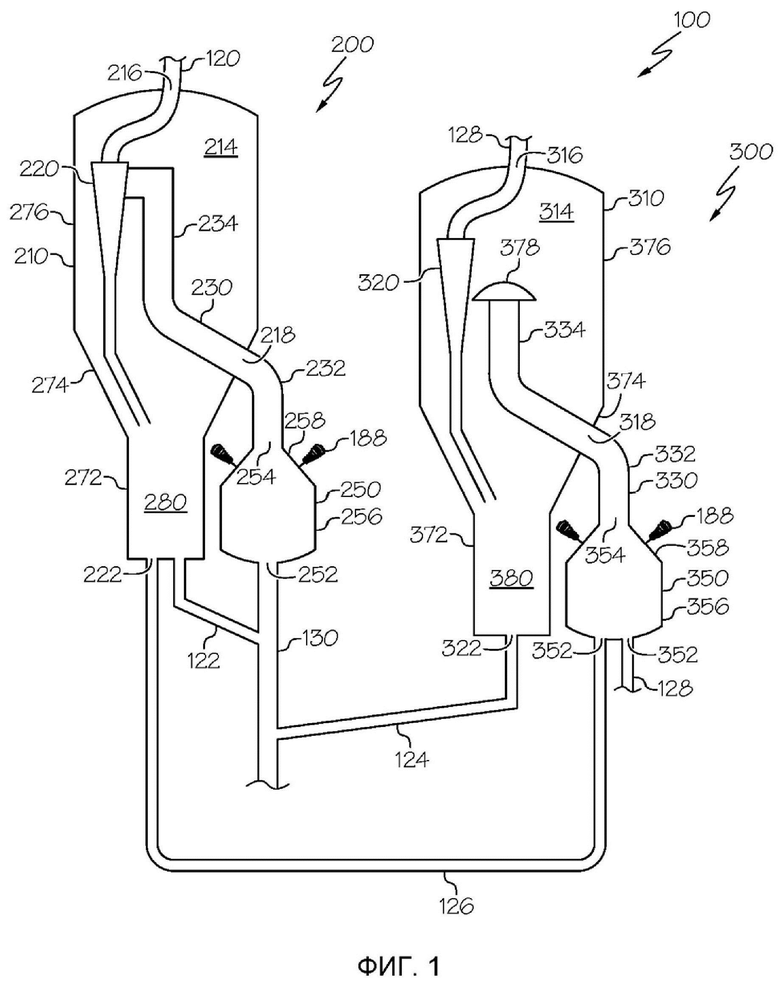

на ФИГ. 6 графически изображены распределения времени пребывания для зон сбора твердых частиц в соответствии с одним или более вариантами осуществления, описанными в настоящем документе.

Следует понимать, что чертежи являются схематичными по своей сущности и не включают в себя некоторые компоненты системы реактора с псевдоожиженным катализатором, обычно используемые в данной области техники, такие как, без ограничения, преобразователи температуры, датчики давления, расходомеры, насосы, клапаны и пр. Следует понимать, что такие компоненты не выходят за рамки сущности и объема раскрываемых вариантов реализации изобретения по данному описанию. Однако к вариантам реализации, описанным в настоящем документе, могут быть добавлены технологические компоненты, такие как те, что описаны в настоящем документе.

Ниже следует более подробное описание различных вариантов реализации настоящего изобретения, некоторые варианты реализации которого представлены на прилагаемых графических материалах. По мере возможности на графических материалах используются одинаковые цифровые обозначения для указания одинаковых или подобных деталей.

Подробное описание

В настоящем документе описаны способы получения олефинов из потоков углеводородсодержащего сырья. В таких способах используются системы, которые имеют определенные признаки, такие как конкретная ориентация частей системы. Например, в одном или более вариантах осуществления, описанных в настоящем документе, реакционный сосуд не находится непосредственно под секцией отделения. Один конкретный вариант осуществления, который подробно описан в настоящем документе, представлен на ФИГ. 1. Тем не менее следует понимать, что принципы, описанные и объясненные в настоящем документе, могут быть применимы к другим системам, в которых используются другие компоненты системы, ориентированные различными способами, или другие схемы реакции с использованием различных каталитических композиций.

Как показано на ФИГ. 1 и как можно понять со ссылкой на приведенные выше фигуры и описание, подаваемое химическое вещество может вступать в реакцию в результате контакта с твердой частицей, таким как катализатор, в секции 200 реактора. Твердые частицы могут быть отделены от продуктов реакции в секции 200 реактора и поданы в секцию 300 регенерации. В секции 300 регенерации твердые частицы могут быть регенерированы. Такие регенерированные твердые частицы могут быть поданы обратно в секцию 200 реактора для последующих циклов реакции.

Хотя некоторые варианты осуществления описаны в настоящем документе в контексте системы 100 реактора, следует понимать, что способы и системы, описанные в настоящем документе, могут работать без использования секции 300 регенерации или с альтернативными средствами для регенерации твердых частиц. Таким образом, не следует понимать, что секция 300 регенерации является необходимой или существенной для всех вариантов осуществления способов и систем, описанных в настоящем документе.

В не имеющих ограничительного характера примерах система 100 реактора, описанная в настоящем документе, может быть использована для получения низших олефинов из потоков углеводородсодержащего сырья. Низшие олефины могут быть получены из разнообразных потоков углеводородсодержащего сырья посредством различных механизмов реакций. Например, низшие олефины могут быть получены по меньшей мере посредством процессов дегидрирования, процессов крекинга, процессов дегидратации и процессов конверсии метанола в олефин. В этих типах реакций для получения низших олефинов могут использоваться различные сырьевые потоки и различные твердые частицы. Следует понимать, что при упоминании в настоящем документе «катализаторов» под ними могут в равной степени подразумеваться твердые частицы, упоминаемые в отношении системы на ФИГ. 1.

В соответствии с одним или несколькими вариантами реализации изобретения химическая реакция может представлять собой химическую реакцию дегидрирования. В соответствии с такими вариантами осуществления поток углеводородсодержащего сырья может содержать один или более из этилбензола, этана, пропана, н-бутана и изобутана. В соответствии с одним или более вариантами осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. этилбензола. В соответствии с одним или более вариантами осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. этана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. пропана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. н-бутана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. изобутана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. суммарного количества этана, пропана, н-бутана и изобутана.

В одном или более вариантах осуществления в реакции дегидрогенизации в качестве катализатора могут использоваться твердые частицы галлия и/или платины. В таких вариантах осуществления твердые частицы могут содержать галлиевый и/или платиновый катализатор. Согласно данному описанию галлиевый и/или платиновый катализатор содержит галлий, платину или оба металла. Галлиевый и/или платиновый катализатор может быть выполнен на носителе из оксида алюминия или алюмосиликатном носителе и необязательно может содержать калий. Такие галлиевые и/или платиновые катализаторы раскрываются в патенте США № 8,669,406, содержание которого включено в данный документ в полном объёме посредством ссылки. В то же время следует понимать, что для проведения химической реакции дегидрирования могут применяться другие пригодные катализаторы.

В одном или более вариантах осуществления механизм реакции может представлять собой дегидрогенизацию с последующим сжиганием (в одной и той же камере). В таких вариантах осуществления реакция дегидрогенизации может приводить к образованию водорода в качестве побочного продукта, а материал-носитель кислорода может контактировать с водородом и способствовать сжиганию водорода с образованием воды. Примеры таких механизмов реакции, которые рассматриваются как возможные механизмы реакций для систем и способов, описанных в настоящем документе, описаны в документе WO 2020/046978, идеи которого включены в настоящий документ путем ссылки в полном объеме.

Согласно одному или нескольким вариантам реализации изобретения химический процесс может представлять собой процесс крекинга. В соответствии с такими вариантами осуществления поток углеводородсодержащего сырья может содержать один или более из лигроина, н-бутана или изобутана. В соответствии с одним или более вариантами осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. лигроина. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. н-бутана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. изобутана. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. суммарного количества лигроина, н-бутана и изобутана.

В одном или большем количестве вариантов осуществления изобретения в реакции крекинга в качестве катализатора может применяться один или большее количество цеолитов. В таких вариантах осуществления твердые частицы могут содержать один или более цеолитов. В некоторых вариантах осуществления изобретения один или более цеолитов, используемых в реакции крекинга, могут содержать цеолит ZSM-5. Однако, следует понимать, что для выполнения реакции крекинга могут быть использованы другие пригодные катализаторы. Например, к пригодным коммерчески доступным катализаторам могут относиться Intercat Super Z Excel или Intercat Super Z Exceed. В дополнительных вариантах реализации катализатор крекинга может содержать платину в дополнение к каталитически активному материалу. Например, катализатор крекинга может содержать от 0,001 масс.% до 0,05 масс.% платины. Платина может быть напылена в виде нитрата платины и прокалена при повышенной температуре, такой как примерно 700 °C. Не ограничиваясь теорией, полагают, что добавление платины к катализатору может облегчать сгорание вспомогательного топлива, такого как метан.

Согласно одному или нескольким вариантам реализации изобретения химический процесс может представлять собой процесс дегидратации. В соответствии с такими вариантами осуществления поток углеводородсодержащего сырья может содержать один или более из этанола, пропанола или бутанола. В соответствии с одним или более вариантами осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. этанола. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. пропанола. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. бутанола. В дополнительных вариантах осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. суммарного количества этанола, пропанола и бутанола.

В одном или большем количестве вариантов осуществления изобретения в реакции дегидратации может использоваться один или большее количество кислотных катализаторов. В таких вариантах осуществления твердые частицы могут содержать один или более кислотных катализаторов. В некоторых вариантах реализации изобретения один или несколько кислотных катализаторов, применяемых в процессе дегидратации, могут содержать цеолит (например, цеолит ZSM-5), оксид алюминия, аморфный алюмосиликат, кислую глину или сочетание вышеуказанного. Например, в соответствии с одним или несколькими вариантами осуществления коммерчески доступные катализаторы из оксида алюминия, которые могут быть приемлемыми, включают в себя SynDol (доступный у компании Scientific Design Company), V200 (доступный у компании UOP) или P200 (доступный у компании Sasol). Коммерчески доступные цеолитные катализаторы, которые могут быть приемлемыми, включают в себя CBV 8014, CBV 28014 (оба доступны у компании Zeolyst). К коммерчески доступным аморфным алюмосиликатным катализаторам, которые могут быть пригодными, относятся алюмосиликатные носители катализатора класса 135 (предоставляемые компанией Sigma Aldrich). В то же время следует понимать, что для выполнения процесса дегидратации могут быть использованы другие пригодные катализаторы.

Согласно одному или нескольким вариантам реализации изобретения химический процесс может представлять собой процесс конверсии метанола в олефин. В соответствии с такими вариантами осуществления поток углеводородсодержащего сырья может содержать метанол. В соответствии с одним или более вариантами осуществления поток углеводородсодержащего сырья может содержать по меньшей мере 50% масс., по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс. или даже по меньшей мере 99% масс. метанола.

В одном или большем количестве вариантов осуществления изобретения в реакции превращения метанола в олефины в качестве катализатора может применяться один или большее количество цеолитов. В таких вариантах осуществления твердые частицы могут содержать один или более цеолитов. В некоторых вариантах реализации изобретения один или несколько цеолитов, применяемых в процессе конверсии метанола в олефины, могут содержать одно или несколько из цеолита ZSM-5 или цеолита SAPO-34. В то же время следует понимать, что для выполнения процесса конверсии метанола в олефины могут быть использованы другие пригодные катализаторы.

В одном или более вариантах осуществления управление химическим процессом может включать в себя выпуск продуктового потока из реактора. Поток продукта может содержать низшие олефины или алкилированные ароматические олефины, такие как стирол. Как описано в данном документе, «легкие олефины» относятся к одному или большему количеству из указанных: этилену, пропилену или бутену. Как описано в данном документе, бутен может включать в себя любой изомер бутена, например, α-бутилен, цис-β-бутилен, транс-β-бутилен и изобутилен. В одном из вариантов реализации поток продукта может содержать по меньшей мере 50 масс.% легких олефинов. Например, поток продукта может содержать по меньшей мере 60 масс.% легких олефинов, по меньшей мере 70 масс.% легких олефинов, по меньшей мере 80 масс.% легких олефинов, по меньшей мере 90 масс.% легких олефинов, по меньшей мере 95 масс.% легких олефинов или даже по меньшей мере 99 масс.% легких олефинов.

Согласно ФИГ. 1, система 100 реактора по существу содержит множество системных компонентов, таких как секция 200 реактора и секция 300 регенерации. В настоящем документе в контексте ФИГ. 1 секция 200 реактора по существу относится к части системы 100 реактора, в которой происходит основная технологическая реакция, а твердые частицы отделены от олефинсодержащего продуктового потока реакции. В одном или более вариантах осуществления твердые частицы могут быть отработаны, что означает, что они по меньшей мере частично деактивированы. Также используемый в настоящем документе термин «секция 300 регенерации» по существу относится к части системы реактора с псевдоожиженным катализатором, в которой регенерируются твердые частицы, например, посредством горения, и регенерированные твердые частицы отделяются от других технологических материалов, таких как выделяемые газы из сжигаемого материала ранее на отработанных твердых частицах или из дополнительного топлива. Секция 200 реактора по существу включает в себя реакционный сосуд 250, стояк 230, включающий в себя наружный сегмент 232 стояка и внутренний сегмент 234 стояка, и секцию 210 отделения твердых частиц. Секция 300 регенерации по существу включает в себя сосуд 350 обработки твердых частиц, стояк 330, включающий в себя наружный сегмент 332 стояка и внутренний сегмент 334 стояка, и секцию 310 отделения твердых частиц. По существу секция 210 отделения твердых частиц может находиться в сообщении по текучей среде с сосудом 350 обработки твердых частиц, например, через проходку 126, а секция 310 отделения твердых частиц может находиться в сообщении по текучей среде с реакционным сосудом 250, например, через проходку 124 и транспортировочный стояк 130.

По существу система 100 реактора может управляться путем подачи углеводородсодержащего сырья и псевдоожиженных твердых частиц в реакционный сосуд 250 и проведения реакции путем контакта углеводородсодержащего сырья с псевдоожиженными твердыми частицами для получения олефинсодержащего продукта в реакционном сосуде 250 секции 200 реактора. Олефинсодержащий продукт и твердые частицы могут быть пропущены из реакционного сосуда 250 и через стояк 230 в устройство 220 отделения газа / твердых частиц в секции 210 отделения твердых частиц, где твердые частицы могут быть отделены от олефинсодержащего продукта. Твердые частицы могут быть затем транспортированы из секции 210 отделения твердых частиц в сосуд 350 обработки твердых частиц. В сосуде 350 обработки твердых частиц твердые частицы могут быть регенерированы посредством химических процессов. Например, отработанные твердые частицы могут быть регенерированы одним или более из окисления твердых частиц путем контакта с кислородсодержащим газом, сжигания кокса, присутствующего на твердых частицах, и сжигания дополнительного топлива для нагрева твердых частиц. Затем твердые частицы могут быть пропущены из сосуда 350 обработки твердых частиц и через стояк 330 в оконечное устройство 378 стояка, где происходит частичное разделение газа и твердых частиц из стояка 330. Газ и оставшиеся твердые частицы из стояка 330 транспортируют в устройство 320 отделения газа / твердых частиц в секции 310 отделения твердых частиц, где оставшиеся твердые частицы отделяются от газов из реакции регенерации. Твердые частицы, отделенные от газов, могут быть перенесены в зону 380 сбора твердых частиц. Затем отделенные твердые частицы переносят из зоны 380 сбора твердых частиц в реакционный сосуд 250 для дальнейшего использования. Таким образом, твердые частицы могут циркулировать между секцией 200 реактора и секцией 300 регенерации.

В одном или более вариантах осуществления система 100 реактора может включать в себя либо секцию 200 реактора, либо секцию 300 регенерации, но не обе из них. В дополнительных вариантах осуществления система 100 реактора может включать в себя одну секцию 300 регенерации и множество секций 200 реактора.

Кроме того, как описано в настоящем документе, структурные особенности секции 200 реактора и секции 300 регенерации могут быть похожими или идентичными в некоторых отношениях. Например, каждая из секции 200 реактора и секции 300 регенерации включает в себя реакционный сосуд (т. е. реакционный сосуд 250 секции 200 реактора и сосуд 350 обработки твердых частиц секции 300 регенерации), стояк (т. е. стояк 230 секции 200 реактора и стояк 330 секции 300 регенерации) и секцию отделения твердых частиц (т. е. секцию 210 отделения твердых частиц секции 200 реактора и секцию 310 отделения твердых частиц секции 300 регенерации). Следует понимать, что, поскольку многие структурные особенности секции 200 реактора и секции 300 регенерации могут быть похожими или идентичными в некоторых отношениях, в настоящем описании аналогичные или идентичные части секции 200 реактора и секции 300 регенерации были обозначены ссылочными позициями с одинаковыми последними двумя цифрами, а раскрытия, относящиеся к одной части секции 200 реактора, могут быть применимы к аналогичной или идентичной части секции 300 регенерации, и наоборот.

Как показано на ФИГ. 1 и 2, реакционный сосуд 250 может включать в себя впускной порт 252 для твердых частиц реакционного сосуда, образующий соединение транспортировочного стояка 130 с реакционным сосудом 250. Реакционный сосуд 250 может дополнительно включать в себя выпускной порт 254 реакционного сосуда, находящийся в сообщении по текучей среде или непосредственно соединенный с наружным сегментом 232 стояка 230. Используемый в настоящем документе термин «реакционный сосуд» обозначает барабан, цилиндр, чан или другой контейнер, приемлемый для данной химической реакции. Реакционный сосуд может по существу иметь цилиндрическую форму (т. е. имеющую по существу круглый диаметр) или альтернативно может иметь нецилиндрическую форму, такую как призма, сформированная с формой поперечного сечения в виде треугольников, прямоугольников, пятиугольников, шестиугольников, восьмиугольников, овалов, или других многоугольников, или изогнутых закрытых форм, или их комбинаций. Реакционные сосуды, используемые в настоящем описании, могут по существу включать в себя металлическую раму и могут дополнительно включать в себя огнеупорные футеровки или другие материалы, используемые для защиты металлической рамы и/или управления условиями технологического процесса.

В целом, «впускные отверстия» и «выпускные отверстия» любого системного узла системы 100 реактора с псевдоожиженным катализатором, описанные в настоящем документе, обозначают отверстия, сквозные отверстия, каналы, щели, зазоры или другие подобным механические элементы в системном узле. Например, впускные отверстия обеспечивают возможность подачи материалов в конкретный узел системы, а выпускные отверстия обеспечивают возможность выхода веществ из конкретного узла системы. В целом, выпускное отверстие или впускное отверстие будет образовывать область системного узла системы 100 реактора с псевдоожиженным катализатором, к которой прикреплена труба, трубопровод, трубка, шланг, транспортировочная линия или подобный механический элемент, или к части системного узла, к которой непосредственно присоединен другой системный узел. Несмотря на то, что впускные отверстия и выпускные отверстия могут быть иногда описаны в настоящем документе в функциональном действии, они могут иметь схожие или идентичные физические характеристики, и их соответствующие функции в рабочей системе не следует толковать как ограничивающие их физические конструкции. Другие отверстия, такие как отверстие 218 стояка, могут содержать отверстие в данном системном узле на месте непосредственного присоединения других системных узлов, например, там, где стояк 230 проходит в секцию 210 отделения твердых частиц на отверстии 218 стояка.

Реакционный сосуд 250 может быть соединен с транспортировочным стояком 130, который при эксплуатации может подавать регенерированные твердые частицы и химические вещества в секцию 200 реактора. Как показано на ФИГ. 2, регенерированные твердые частицы и химическое сырье могут быть смешаны посредством распределителя 260, расположенного в реакционном сосуде 250. Как показано на ФИГ. 1, твердые частицы, поступающие в реакционный сосуд 250 через транспортировочный стояк 130, могут проходить через проходку 124 к транспортировочному стояку 130, таким образом поступая из секции 300 регенерации. В некоторых вариантах осуществления твердые частицы могут поступать непосредственно из секции 210 отделения твердых частиц через проходку 122 и в транспортировочный стояк 130, через который они поступают в реакционный сосуд 250. Эти твердые частицы могут быть частично деактивированы, но в некоторых вариантах осуществления они все же могут быть приемлемыми для использования в реакционном сосуде 250.

Как показано на ФИГ. 1 и 2, реакционный сосуд 250 может быть непосредственно соединен с наружным сегментом 232 стояка. В одном варианте осуществления реакционный сосуд 250 может включать в себя секцию 256 корпуса реакционного сосуда и переходную секцию 258 реакционного сосуда, расположенную между секцией 256 корпуса реакционного сосуда и наружным сегментом 232 стояка. Секция 256 корпуса реакционного сосуда может по существу иметь больший диаметр, чем переходная секция 258 реакционного сосуда, и переходная секция 258 реакционного сосуда может быть сужена от размера диаметра секции 256 корпуса реакционного сосуда до размера диаметра стояка 230 таким образом, что переходная секция 258 реакционного сосуда выступает по направлению внутрь от секции 256 корпуса реакционного сосуда к наружному сегменту 232 стояка. Следует понимать, что в настоящем документе диаметр части системного узла обозначает его общую ширину, как показано в горизонтальном направлении на ФИГ. 1.

Кроме того, секция 256 корпуса реакционного сосуда может по существу иметь высоту, где высота секции 256 корпуса реакционного сосуда измеряется от впускного порта 152 для твердых частиц до переходной секции 258 реакционного сосуда. В одном или более вариантах осуществления диаметр секции 256 корпуса реакционного сосуда может быть больше высоты секции 256 корпуса реакционного сосуда. В одном или более вариантах осуществления отношение диаметра к высоте секции 256 корпуса реакционного сосуда может составлять от 5 : 1 до 1 : 5. Например, отношение диаметра к высоте секции 356 корпуса сосуда обработки твердых частиц может составлять от 5 : 1 до 1 : 5, от 4 : 1 до 1 : 5, от 3 : 1 до 1 : 5, от 2 : 1 до 1 : 5, от 1 : 1 до 1 : 5, от 1 : 2 до 1 : 5, от 1 : 3 до 1 : 5, от 1 : 4 до 1 : 5, от 5 : 1 до 1 : 4, от 5 : 1 до 1 : 3, от 5 : 1 до 1 : 2, от 5 : 1 до 1 : 1, от 5 : 1 до 2 : 1, от 5 : 1 до 3 : 1, от 5 : 1 до 4 : 1 или любую комбинацию или подкомбинацию этих диапазонов.

В одном или более вариантах осуществления реакционный сосуд 250 может иметь максимальную площадь поперечного сечения, которая в по меньшей мере 3 раза превышает максимальную площадь поперечного сечения стояка 230. Например, реакционный сосуд 250 может иметь максимальную площадь поперечного сечения, которая в по меньшей мере 3, по меньшей мере 4, по меньшей мере 5, по меньшей мере 6, по меньшей мере 7, по меньшей мере 8, по меньшей мере 9 или даже по меньшей мере 10 раз превышает максимальную площадь поперечного сечения стояка 230. В соответствии с настоящим описанием в том случае, если явно не указано иное, термин «площадь поперечного сечения» обозначает площадь поперечного сечения части компонента системы, лежащей в плоскости, по существу перпендикулярной направлению общего потока реагентов и/или продуктов.

В одном или более вариантах осуществления в зависимости от формы, размера и других технологических условий, таких как температура и давление в реакционном сосуде 250 и стояке 230, реакционный сосуд 250 может работать в режиме, который является изотермическим или приближается к изотермическому, таком как в реакторе с интенсивным псевдоожиженным, турбулентным или кипящим слоем, при этом стояк 230 может работать в большей степени в режиме поршневого течения, таком как в лифт-реакторе с разбавленной фазой. Например, реакционный сосуд 250 может выполнять функцию реактора с интенсивным псевдоожиженным, турбулентным или кипящим слоем и стояк 230 может выполнять функцию лифт-реактора с разбавленной фазой, в результате чего усредненный поток катализатора и газа совместно движется вверх. В контексте настоящего документа термин «усредненный поток» обозначает полный восходящий поток с вычетом обратного потока, который в целом является типичным для поведения псевдоожиженных частиц. Как описано в настоящем документе, термин «реактор с интенсивным псевдоожижением» может обозначать реактор с режимом псевдоожижения, в котором приведенная скорость газовой фазы выше, чем скорость запирания, и который в процессе работы может являться частично плотным. Как описано в настоящем документе, реактор «с турбулентным слоем» может относиться к режиму псевдоожижения, при котором линейная скорость меньше скорости запирания потока, при этом указанный слой является более плотным по сравнению с режимом быстрого псевдоожижения. Как описано в настоящем документе, термин «реактор с кипящим слоем» может обозначать режим псевдоожижения, в котором в слое высокой плотности четко обозначенные пузырьки присутствуют в двух различных фазах. «Скорость запирания потока» относится к минимальной скорости, необходимой для поддержания твердых частиц в режиме разбавленной фазы на линии вертикального перемещения. Как описано в настоящем документе, «лифт-реактор с разбавленной фазой» может относиться к лифт-реактору, работающему при скорости переноса, при которой газ и катализатор имеют примерно одинаковую скорость в разбавленной фазе.

В одном или нескольких вариантах осуществления давление в реакционном сосуде 250 может находиться в диапазоне от 6,0 до 100 фунтов на квадратный дюйм абсолютного давления (psia) (от около 41,4 килопаскаля (кПа) до около 689,4 кПа), но в некоторых вариантах осуществления может использоваться более узкий заданный диапазон, например, от 15,0 psia до 35,0 psia (от около 103,4 кПа до около 241,3 кПа). Например, давление может составлять от 15,0 psia до 30,0 psia (от около 103,4 кПа до около 206,8 кПа), от 17,0 psia до 28,0 psia (от около 117,2 кПа до около 193,1 кПа) или от 19,0 psia до 25,0 psia (от около 131,0 кПа до около 172,4 кПа). Преобразования единиц из стандартных (не СИ) в метрические (СИ) выражения в настоящем документе содержат термин «около» для того, чтобы показать округление, которое может присутствовать в метрических (СИ) выражениях в результате преобразований.

В дополнительных вариантах осуществления среднечасовая объемная скорость (WHSV) для раскрываемого способа может находиться в пределах от 0,1 фунта (фунт) до 100 фунтов химического сырья в час (ч) на фунт катализатора в реакторе (фунт сырья/ч/фунт катализатора). Например, когда реактор содержит реакционный сосуд 250, выполняющий функцию реактора с интенсивным псевдоожиженным, турбулентным или кипящим слоем, и стояк 230, выполняющий функцию лифт-реактора, поверхностная скорость газа может составлять от 2 футов в секунду (фут/с, примерно 0,61 метра в секунду, м/с) до 80 фут/с (примерно 24,38 м/с), например, от 2 фут/с (примерно 0,61 м/с) до 10 фут/с (примерно 3,05 м/с) в реакционном сосуде 250 и от 30 фут/с (примерно 9,14 м/с) до 70 фут/с (примерно 21,31 м/с) в стояке 230. В дополнительных вариантах осуществления конфигурация реактора, которая полностью соответствует типу лифт-реактора, может функционировать при одной высокой линейной скорости газа, например, в некоторых вариантах осуществления, составляющей по меньшей мере 30 фут/с (примерно 9,15 м/с) на всем протяжении.

В дополнительных вариантах осуществления отношение катализатора к сырьевому потоку в реакционном сосуде 250 и стояке 230 может находиться в диапазоне от 5 до 100 в расчете на массу (масс./масс.). В некоторых вариантах осуществления указанное отношение может находиться в диапазоне от 10 до 40, например, от 12 до 36 или от 12 до 24.

В дополнительных вариантах осуществления поток катализатора может составлять от 1 фунта на квадратный фут в секунду (фунт/фут2-с) (примерно 4,89 кг/м2-с) до 30 фунт/фут2-с (примерно 146,5 кг/м2-с) в реакционном сосуде 250 и от 10 фунт/фут2-с (примерно 48,9 кг/м2-с) до 250 фунт/фут2-с (примерно 1221 кг/м2-с) в стояке 230.

На ФИГ. 1 также представлена секция 200 реактора, которая может содержать стояк 230, служащий для переноса реагентов, продуктов и/или твердых частиц из реакционного сосуда 250 в секцию 210 отделения твердых частиц. В одном или более вариантах осуществления стояк 230 может по существу иметь цилиндрическую форму (т. е. имеющую по существу круглую форму поперечного сечения) или альтернативно может иметь нецилиндрическую форму, такую как призма, сформированная с формой поперечного сечения в виде треугольников, прямоугольников, пятиугольников, шестиугольников, восьмиугольников, овалов, или других многоугольников, или изогнутых закрытых форм, или их комбинаций. Стояк 230, используемый в настоящем описании, может по существу включать в себя металлическую раму и может дополнительно включать в себя огнеупорные футеровки или другие материалы, используемые для защиты металлической рамы и/или управления условиями технологического процесса.

В соответствии с некоторыми вариантами осуществления стояк 230 может включать в себя наружный сегмент 232 стояка и внутренний сегмент 234 стояка. Применяемый в настоящем документе термин «наружный сегмент стояка» относится к части стояка, которая расположена снаружи секции отделения твердых частиц, а термин «внутренний сегмент стояка» относится к части стояка, которая расположена внутри секции отделения твердых частиц. Например, в варианте осуществления, представленном на ФИГ. 1, внутренний сегмент 234 стояка секции 200 реактора может быть расположен внутри секции 210 отделения твердых частиц, в то время как наружный сегмент 232 стояка расположен снаружи секции 210 отделения твердых частиц.

Как показано на ФИГ. 1 и 3, секция 210 отделения твердых частиц может содержать внешнюю оболочку 212, где внешняя оболочка 212 может образовывать внутреннюю область 214 секции 210 отделения твердых частиц. Внешняя оболочка 212 может содержать выпускной порт 216 для газа, отверстие 218 стояка и выпускной порт 222 для твердых частиц. Кроме того, внешняя оболочка 212 может содержать устройство 220 отделения газа/твердых частиц и зону 280 сбора твердых частиц во внутренней области 214 секции 210 отделения твердых частиц.

В одном или более вариантах осуществления внешняя оболочка 212 секции 210 отделения твердых частиц может образовывать верхний сегмент 276, средний сегмент 274 и нижний сегмент 272 секции 210 отделения твердых частиц. По существу верхний сегмент 276 может иметь по существу постоянную площадь поперечного сечения, так что площадь поперечного сечения не изменяется более чем на 20% в верхнем сегменте 276. В одном или более вариантах осуществления площадь поперечного сечения верхнего сегмента 276 может в по меньшей мере три раза превышать максимальную площадь поперечного сечения стояка 230. Например, площадь поперечного сечения верхнего сегмента 276 может в по меньшей мере 3 раза, по меньшей мере 4 раза, по меньшей мере 5 раз, по меньшей мере 6 раз, по меньшей мере 7 раз, по меньшей мере 8 раз, по меньшей мере 9 раз, по меньшей мере 10 раз, по меньшей мере 12 раз, по меньшей мере 15 раз или даже по меньшей мере 20 раз превышать максимальную площадь поперечного сечения стояка 230. В других вариантах осуществления максимальная площадь поперечного сечения верхнего сегмента 276 может в 5–40 раз превышать максимальную площадь поперечного сечения стояка 230. Например, максимальная площадь поперечного сечения верхнего сегмента 276 может в 5–40, 10–40, 15–40, 20–40, 25–40, 30–40, 35–40, 5–35, 5–30, 5–25, 5–20, 5–15 или даже 5–10 раз превышать максимальную площадь поперечного сечения стояка 230.

Кроме того, в одном или более вариантах осуществления нижний сегмент 272 секции 210 отделения твердых частиц может иметь по существу постоянную площадь поперечного сечения, так что площадь поперечного сечения не изменяется более чем на 20% в нижнем сегменте 272. Площадь поперечного сечения нижнего сегмента 272 может быть больше, чем максимальная площадь поперечного сечения стояка 230, и меньше, чем максимальная площадь поперечного сечения верхнего сегмента 276. Средний сегмент 274 может иметь форму усеченного конуса, в котором площадь поперечного сечения среднего сегмента 274 не является постоянной и площадь поперечного сечения среднего сегмента 274 переходит от площади поперечного сечения верхнего сегмента 276 к площади поперечного сечения нижнего сегмента 272 на протяжении среднего сегмента 274.

Как показано на ФИГ. 3, секция 210 отделения твердых частиц может содержать центральную вертикальную ось 299. Центральная вертикальная ось может проходить через верхнюю часть секции 210 отделения твердых частиц и нижнюю часть секции 210 отделения твердых частиц, так что центральная вертикальная ось 299 проходит через верхний сегмент 276, средний сегмент 274 и нижний сегмент 272 секции 210 отделения твердых частиц. В одном или более вариантах осуществления верхний сегмент 276, средний сегмент 274 и нижний сегмент 272 секции 210 отделения твердых частиц могут быть центрированы на центральной вертикальной оси 299. Например, в вариантах осуществления, в которых верхний сегмент 276 и нижний сегмент 272 являются по существу цилиндрическими, центральная вертикальная ось 299 может проходить через среднюю точку диаметра верхнего сегмента 276 и среднюю точку диаметра нижнего сегмента 272.

Как показано на ФИГ. 1 и 3, внутренний сегмент 234 стояка 230 может проходить через отверстие 218 стояка секции 210 отделения твердых частиц. Отверстие 218 стояка может быть любым отверстием во внешней оболочке 212 секции 210 отделения твердых частиц, через которое по меньшей мере внутренний сегмент 234 стояка 230 выступает во внутреннюю область 214 секции 210 отделения твердых частиц. В одном или более вариантах осуществления отверстие 218 стояка не расположено на центральной вертикальной оси 299 секции 210 отделения твердых частиц. В таких вариантах осуществления отверстие 218 стояка может быть расположено на боковой стенке внешней оболочки 212 таким образом, что отверстие 218 стояка не расположено на центральной вертикальной оси 299 и не ориентировано так, что стояк 230 проходит в секцию 210 отделения твердых частиц в направлении, по существу параллельном центральной вертикальной оси 299.

В одном или более вариантах осуществления внутренний сегмент 234 стояка входит в секцию 210 отделения твердых частиц в среднем сегменте 274 секции 210 отделения твердых частиц. В таких вариантах осуществления внутренний сегмент 234 стояка проходит через по меньшей мере часть среднего сегмента 274 и через по меньшей мере часть верхнего сегмента 276. В таких вариантах осуществления внутренний сегмент 234 стояка не проходит через нижний сегмент 272 секции 210 отделения твердых частиц. В других вариантах осуществления внутренний сегмент 234 стояка может входить в секцию 210 отделения твердых частиц в верхнем сегменте 276 и внутренний сегмент 234 стояка может проходить через по меньшей мере часть верхнего сегмента 276. В таких вариантах осуществления внутренний сегмент 234 стояка не проходит через нижний сегмент 272 или средний сегмент 274.

Как показано на ФИГ. 3, внутренний сегмент 234 стояка может содержать вертикальный участок 296, невертикальный участок 294 и непрямолинейный участок 295. Как описано в настоящем документе, термин «непрямолинейный участок» может относиться к участку или сегменту стояка, содержащему кривую или скошенное соединение. Непрямолинейный участок 295 может быть расположен между вертикальным участком 296 и невертикальным участком 294 и может соединять вертикальный участок 296 и невертикальный участок 294. Кроме того, невертикальный участок 294 внутреннего сегмента 234 стояка может находиться вблизи отверстия 218 стояка. В одном или более вариантах осуществления невертикальный участок 294 внутреннего сегмента 234 стояка может быть смежным или непосредственно соединенным с отверстием 218 стояка. Таким образом, стояк 230 может проходить через отверстие 218 стояка в невертикальном направлении.

Как показано на ФИГ. 2, наружный сегмент 232 стояка может содержать вертикальный участок 291, невертикальный участок 293 и непрямолинейный участок 292. Непрямолинейный участок 292 может быть расположен между вертикальным участком 291 и невертикальным участком 293 и может соединять вертикальный участок 291 и невертикальный участок 293. Невертикальный участок 293 наружного сегмента 232 стояка может находиться вблизи отверстия 218 стояка. В одном или более вариантах осуществления невертикальный участок 293 наружного сегмента 232 стояка может быть смежным или непосредственно соединенным с отверстием 218 стояка. Кроме того, вертикальный участок 291 наружного сегмента 232 стояка может находиться вблизи реакционного сосуда 250. В таких вариантах осуществления термокомпенсационное соединение 282, описанное более подробно в настоящем документе, может быть расположено между вертикальным участком 291 наружного сегмента 232 стояка и реакционным сосудом 250.

В одном или более вариантах осуществления стояк 230 может проходить через отверстие 218 стояка в диагональном направлении, где диагональное направление составляет от 15 до 75 градусов от вертикали. Например, диагональное направление может составлять от 15 до 75 градусов от вертикали, от 20 до 75 градусов от вертикали, от 25 до 75 градусов от вертикали, от 30 до 75 градусов от вертикали, от 35 до 75 градусов от вертикали, от 40 до 75 градусов от вертикали, от 45 до 75 градусов от вертикали, от 50 до 75 градусов от вертикали, от 55 до 75 градусов от вертикали, от 60 до 75 градусов от вертикали, от 65 до 75 градусов от вертикали, от 70 до 75 градусов от вертикали, от 15 до 70 градусов от вертикали, от 15 до 65 градусов от вертикали, от 15 до 60 градусов от вертикали, от 15 до 55 градусов от вертикали, от 15 до 50 градусов от вертикали, от 15 до 45 градусов от вертикали, от 15 до 40 градусов от вертикали, от 15 до 35 градусов от вертикали, от 15 до 30 градусов от вертикали, от 15 до 25 градусов от вертикали, от 15 до 20 градусов от вертикали или любую комбинацию или подкомбинацию этих диапазонов. В одном или более альтернативных вариантах осуществления стояк 230 может проходить через отверстие 218 стояка является по существу горизонтальным направлением. Как описано в настоящем документе, «по существу горизонтальное» направление может находиться в пределах 15 градусов от горизонтали, в пределах 10 градусов от горизонтали или даже в пределах 5 градусов от горизонтали.

Без ограничений, накладываемых какой-либо теорией, считается, что когда отверстие 218 стояка не расположено на центральной вертикальной оси 299 и стояк 230 входит в секцию 210 отделения твердых частиц невертикально, реакционный сосуд 250 может быть расположен ближе к устройству 220 отделения газа / твердых частиц. Таким образом, газы и твердые частицы проходят более короткое расстояние в стояке 230, что уменьшает возможность протекания побочных реакций внутри стояка 230. Такие побочные реакции могут быть нежелательными, поскольку они могут приводить к снижению выхода низших олефинов.

Как показано на ФИГ. 3, в верхнем сегменте 276 секции 210 отделения твердых частиц внутренний сегмент 234 стояка может находиться в сообщении по текучей среде с устройством 220 отделения газа / твердых частиц. Например, вертикальный участок 296 внутреннего сегмента 234 стояка может быть непосредственно соединен с устройством 220 отделения газа / твердых частиц. Устройство 220 отделения газа/твердых частиц может представлять собой любое механическое или химическое устройство сепарации, которое может обеспечивать отделение твердых частиц от газовой или жидкой фаз, таким как циклон или множество циклонов.

В соответствии с одним или более вариантами осуществления устройство 220 отделения газа / твердых частиц может представлять собой циклонную разделительную систему, которая может включать в себя две или более ступеней циклонного разделения. В вариантах осуществления, где устройство 220 отделения газа / твердых частиц содержит более одной ступени циклонного разделения, первое устройство отделения, в которое поступает псевдоожиженный поток, называют первичным устройством для циклонного разделения. Псевдоожиженный поток из первичного устройства для циклонного разделения может поступать во вторичное устройство для циклонного разделения для дальнейшего разделения. Первичные устройства для циклонного разделения могут содержать, например, первичные циклоны и системы, коммерчески доступные под названиями VSS (коммерчески доступные в компании UOP), LD2 (коммерчески доступные в компании Stone and Webster) и RS2 (коммерчески доступные в компании Stone and Webster). Первичные циклоны описаны, например, в патентах США № 4,579,716; 5,190,650; и 5,275,641, полное содержание каждого из которых включено в настоящее описание путем ссылки. В некоторых системах разделения, в которых применяют первичные циклоны в качестве первичного устройства для циклонного разделения, используют один или более набор дополнительных циклонов, например, вторичных циклонов и третичных циклонов, для дальнейшего отделения твердых частиц от газообразного продукта. Следует понимать, что в вариантах осуществления, представленных в настоящем документе, можно применять любое первичное устройство для циклонного разделения.

Твердые частицы могут перемещаться вверх через стояк 230 из реакционного сосуда 250 и в устройство 220 отделения газа/твердых частиц. Устройство 220 отделения газа / твердых частиц может быть использовано для осаждения отделенных твердых частиц в нижнюю часть верхнего сегмента 276 или в средний сегмент 274 или в нижний сегмент 272 секции 210 отделения твердых частиц. Отделенные пары могут быть удалены из системы 100 реактора с псевдоожиженным катализатором через трубу 120 на выпускном порте 216 для газа секции 210 отделения твердых частиц.

Как показано на ФИГ. 1 и 3, нижний сегмент 272 секции 210 отделения твердых частиц может содержать зону 280 сбора твердых частиц. В одном или более вариантах осуществления зона 280 сбора твердых частиц может обеспечивать возможность накопления твердых частиц внутри секции 210 отделения твердых частиц. Зона 280 сбора твердых частиц может содержать секцию стриппинга. Секция стриппинга может быть использована для удаления паров продукта от твердых частиц перед их отправкой в секцию 300 регенерации. Так как пары продукта, транспортируемые в секцию 300 регенерации, подлежат сжиганию, желательно удаление этих паров продукта с помощью отгонного устройства, которое использует менее дорогие газы, чем газы продукта.

Зона 280 сбора твердых частиц в нижнем сегменте 272 может содержать выпускной порт 222 для твердых частиц. В одном или более вариантах осуществления выпускной порт 222 для твердых частиц может быть расположен вблизи или даже на центральной вертикальной оси 299. В соответствии с одним или более вариантами осуществления нижняя часть зоны 280 сбора твердых частиц может быть изогнута таким образом, что выпускной порт 222 для твердых частиц расположен на самом низком участке зоны 280 сбора твердых частиц. Проходка 126 может быть соединена с секцией 210 отделения твердых частиц в месте выпускного порта 222 для твердых частиц и твердые частицы могут быть перенесены из секции 200 реактора через проходку 126 и в секцию 300 регенерации. Необязательно твердые частицы могут также быть перемещены непосредственно обратно в реакционный сосуд 250 через проходку 122. В таких вариантах осуществления каждая из проходки 122 и проходки 126 могут быть смещены относительно центральной вертикальной оси 229. В альтернативном варианте твердые частицы могут быть предварительно смешаны с регенерированными твердыми частицами в транспортировочном стояке 130.

Не привязываясь к какой-либо теории, полагают, что когда стояк 230 не проходит через зону 280 сбора твердых частиц и когда выпускной порт 222 для твердых частиц расположен на центральной вертикальной оси 299, поток твердых частиц через зону 280 сбора твердых частиц может быть улучшен по сравнению с конфигурациями, в которых стояк 230 проходит через зону 280 сбора твердых частиц. Если стояк 230 не проходит через зону 280 сбора твердых частиц, а отверстие 218 стояка не расположено на центральной вертикальной оси 299, то выпускной порт 222 для твердых частиц может быть расположен на центральной вертикальной оси 299. Таким образом, твердые частицы могут перемещаться через зону 280 сбора твердых частиц способом, более точно напоминающим поршневое течение. Это может приводить к увеличению времени пребывания твердых частиц в зоне 280 сбора твердых частиц, что может обеспечивать преимущества при стриппинге или других предполагаемых процессах, протекающих в пределах зоны 280 сбора твердых частиц.

Как описано в настоящем документе, части системных узлов, таких как стенки бака реактора, стенки отделительной секции или стенки стояка, могут содержать металлический материал, такой как углерод или нержавеющая сталь. Кроме того, стенки различных системных узлов могут иметь части, прикрепленные к другим частям одного и того же системного узла или к другому системному узлу. Иногда в настоящем документе точки крепления или соединения именуются «точками крепления» и могут включать любое известное связующее средство, такое как, без ограничения, сварной шов, клеящее вещество, припой и т. д. Следует понимать, что компоненты системы могут быть «непосредственно соединены» в точке крепления, например сварном шве.

Для уменьшения повреждения, вызванного горячими твердыми частицами и газами, в качестве внутренней футеровки различных компонентов системы могут использоваться огнеупорные материалы. Огнеупорные материалы могут быть включены в стояк 230, а также в секцию 210 отделения твердых частиц. Следует понимать, что, хотя варианты реализации выполнены из конкретных конфигураций огнеупорных материалов и материалов, они не должны рассматриваться как ограничивающие физическую структуру раскрываемой системы. Например, огнеупорная футеровка может проходить в стояке 230 вдоль внутренней поверхности стояка 230 и вдоль внутренних поверхностей среднего сегмента 274 и верхнего сегмента 276 секции 210 отделения твердых частиц. Огнеупорная футеровка может включать в себя гексагональную сетку или другие приемлемые огнеупорные материалы.

Механические нагрузки, прилагаемые к реакционному сосуду 250 и, в частности, к соединенным форсункам, таким как 218, сосуда со стороны твердых частиц и других частей секции 200 реактора, могут быть высокими, и для обеспечения перемещения сосуда из-за различий температур стенок сосуда и трубопроводов могут использоваться пружины. Эти пружины могут прикладывать давление вверх на реакционный сосуд 250 и форсунку 218, когда сосуд пуст. Когда сосуд имеет установленную массу катализатора, нагрузки на форсунку 218 могут смещаться вниз. Такая конструкция позволяет уменьшить общую нагрузку на форсунку 218 во всех направлениях. Например, реакционный сосуд 250 может быть подвешен на пружинах или пружины могут быть расположены под реакционным сосудом 250 для поддержания его массы, массы катализатора и для обеспечения температурных перемещений. Например, на ФИГ. 1 изображены пружинные опоры 188, механически прикрепленные к секции 200 реактора на реакционном сосуде 250, причем секция 200 реактора подвешена на несущей конструкции с помощью пружинных опор 188.

Кроме того, реакционный сосуд 250 и стояк 230 могут подвергаться тепловому расширению. Таким образом, подвешивание реакционного сосуда 250 с помощью пружинных опор 188 или поддержка реакционного сосуда 250 посредством пружинных опор 188 может ослаблять натяжение между реакционным сосудом 250 и наружным сегментом 232 стояка. Как показано на ФИГ. 2, вместо пружин между реакционным сосудом 250 и наружным сегментом 232 стояка может быть расположено термокомпенсационное соединение 282. Как описано в настоящем документе, термин «термокомпенсационное соединение» может относиться к фальцам, изготовленным из металла или другого приемлемого материала, например из огнеупорного, пластикового, волоконного или эластомера, что снижает напряжение между компонентами системы, соединенными посредством термокомпенсационного соединения. Например, расширительные соединения могут использоваться для снижения напряжения между компонентами системы из-за теплового расширения и сжатия. В одном или более вариантах осуществления термокомпенсационное соединение 282 можно использовать в комбинации с пружинными опорами для уменьшения напряжения, вызванного тепловым расширением, между реакционным сосудом 250 и наружным сегментом 232 стояка.

После отделения в секции 210 отделения твердых частиц отработанные твердые частицы перемещают в секцию 300 регенерации. Секция 300 регенерации, как описано в настоящем документе, может иметь много структурных сходств с секцией 200 реактора. Таким образом, ссылочные позиции, присвоенные частями секции 300 регенерации, аналогичны ссылочным позициям, используемым относительно секции 200 реактора, причем, если две последние цифры ссылочного номера являются одинаковыми, данные части секции 200 реактора и секции 300 регенерации могут выполнять подобные функции и иметь подобную физическую структуру. Таким образом, многие из настоящих раскрытий, относящихся к секции 200 реактора, могут быть одинаково применены к секции 300 регенерации, а различия между секцией 200 реактора и секцией 300 регенерации будут раскрыты ниже в настоящем описании.

Со ссылкой на секцию 300 регенерации, такую как показано на ФИГ. 1, сосуд 350 обработки твердых частиц секции 300 регенерации может включать в себя один или более впускных портов 352 сосуда реактора и выпускной порт 354 сосуда реактора, находящийся в сообщении по текучей среде или непосредственно соединенный с наружным сегментом 332 стояка 330. Сосуд 350 обработки твердых частиц может находиться в сообщении по текучей среде с секцией 210 отделения твердых частиц через проходку 126, которая может подавать отработанные твердые частицы из секции 200 реактора в секцию 300 регенерации для регенерации. Сосуд 350 обработки твердых частиц может включать в себя дополнительный впускной порт 352 сосуда реактора, при этом впускное отверстие 128 для газа соединено с сосудом 350 обработки твердых частиц. Через впускное отверстие 128 для газа можно подавать реакционные газы, такие как дополнительное газообразное топливо и кислородсодержащие газы, включая воздух, которые можно использовать для по меньшей мере частичной регенерации твердых частиц. В одном или более вариантах осуществления сосуд 350 обработки твердых частиц может содержать множество дополнительных впускных портов сосуда реактора и каждый дополнительный впускной порт реактора может подавать отдельную реакционную текучую среду в сосуд 350 обработки твердых частиц. Например, твердые частицы могут быть закоксованы после реакций в реакционном сосуде 250 и кокс может быть удален из твердых частиц посредством реакции горения. Например, кислородсодержащие газы, такие как воздух, могут подаваться в сосуд 350 обработки твердых частиц через впускное отверстие 128 для газа для окисления твердых частиц, либо дополнительное топливо может подаваться в сосуд 350 обработки твердых частиц и сжигаться для нагрева твердых частиц.

Как показано на ФИГ. 1, сосуд 350 обработки твердых частиц может быть непосредственно соединен с наружным сегментом 332 стояка 330. В одном варианте осуществления сосуд 350 обработки твердых частиц может включать в себя секцию 356 корпуса сосуда обработки твердых частиц и переходную секцию 358 сосуда обработки твердых частиц. Секция 356 корпуса сосуда обработки твердых частиц может по существу иметь больший диаметр, чем переходная секция 358 сосуда обработки твердых частиц, и переходная секция 358 сосуда обработки твердых частиц может быть сужена от размера диаметра секции 356 корпуса сосуда обработки твердых частиц до размера диаметра наружного сегмента 332 стояка таким образом, что переходная секция 358 сосуда обработки твердых частиц выступает по направлению внутрь от секции 356 сосуда обработки твердых частиц к наружному сегменту 332 стояка.

Следует понимать, что сосуд 350 обработки твердых частиц и стояк 330 могут подвергаться тепловому расширению и, как описано выше, могут поддерживаться пружинными опорами 188. Кроме того, в одном или более вариантах осуществления сосуд 350 обработки твердых частиц может быть соединен со стояком 330 посредством термокомпенсационного соединения. Например, термокомпенсационное соединение может быть расположено между сосудом 350 обработки твердых частиц и наружным сегментом 332 стояка.

Как показано на ФИГ. 1, секция 310 отделения твердых частиц включает в себя внешнюю оболочку 312, определяющую внутреннюю область 314 секции 310 отделения твердых частиц. Внешняя оболочка 312 может содержать выпускной порт 316 для газа, отверстие 318 стояка и выпускной порт 322 для твердых частиц. Кроме того, внешняя оболочка 312 может содержать устройство 320 отделения газа / твердых частиц и зону 380 сбора твердых частиц во внутренней области 314 секции 310 отделения твердых частиц.

Аналогично секции 200 реактора внешняя оболочка 312 секции 310 отделения твердых частиц может образовывать верхний сегмент 376, средний сегмент 374 и нижний сегмент 372 секции 310 отделения твердых частиц, как описано выше в отношении секции 210 отделения твердых частиц.

Как показано на ФИГ. 1, стояк 330 проходит во внутреннюю область 314 секции 300 регенерации через отверстие 318 стояка. В одном или более вариантах осуществления стояк 330 может проходить через отверстие 318 стояка в невертикальном направлении. В одном или более вариантах осуществления внутренний сегмент 334 стояка не проходит через нижний сегмент 372 секции 310 отделения твердых частиц.

Как показано на ФИГ. 1, внешняя оболочка 312 может дополнительно содержать оконечное устройство 378 стояка. Оконечное устройство стояка может быть расположено вблизи внутреннего сегмента 334 стояка. Газ и твердые частицы, проходящие через стояк 330, могут быть по меньшей мере частично разделены посредством оконечного устройства 378 стояка. Газ и оставшиеся твердые частицы могут транспортироваться ко вторичному устройству 320 сепарации в секции 310 отделения твердых частиц. Вторичное устройство 320 сепарации может представлять собой любое устройство, приемлемое для отделения твердых частиц от газов, такое как циклон или ряд циклонов, как описано выше в настоящем документе в отношении устройства 220 отделения газа / твердых частиц. Вторичное устройство 320 сепарации может осаждать отделенные твердые частицы в нижнюю часть верхнего сегмента 376, средний сегмент 374 или нижний сегмент 372 секции 310 отделения твердых частиц. Таким образом, твердые частицы могут перемещаться под действием силы тяжести из нижней части верхнего сегмента 376 или среднего сегмента 374 в нижний сегмент 372.

Нижний сегмент 372 секции 310 отделения твердых частиц может содержать зону 380 сбора твердых частиц, которая может обеспечивать возможность накопления твердых частиц в нижнем сегменте 372. В одном или более вариантах осуществления зона 380 сбора твердых частиц может содержать одну или более из зоны поглощения кислорода, зоны отделения кислорода и зоны восстановления. Зона 380 сбора твердых частиц может дополнительно содержать выпускной порт 322 для твердых частиц, аналогичный выпускному порту 222 для твердых частиц, описанному выше в настоящем документе.

В одном или более вариантах осуществления проходка 124 может находиться в сообщении по текучей среде с выпускным портом 322 для твердых частиц, а регенерированные твердые частицы могут быть перемещены из секции 300 регенерации в секцию 200 реактора через проходку 124. Таким образом, твердые частицы могут непрерывно рециркулировать через систему 100 реактора.

Примеры

Следующие примеры иллюстрируют данное раскрытие, но не предназначены для ограничения объема данного раскрытия. В следующих примерах описаны характеристики зон сбора твердых частиц в соответствии с одним или более вариантами осуществления, описанными в настоящем документе.

Пример 1. Время пребывания сырья в стояке и селективность по пропилену

В соответствии с вариантами осуществления, описанными выше в настоящем документе, систему реактора моделировали для анализа влияния времени пребывания в стояке на селективность по пропилену в ходе реакции дегидрирования пропана. Результаты моделирования, отражающие сравнение изменения времени пребывания сырья в стояке с изменением селективности по пропилену, отражены в таблице 1.

Таблица 1

Как показано в таблице 1, с уменьшением времени пребывания в стояке селективность по пропилену увеличивается. Вероятно, это связано с уменьшением побочных реакций, которые могут возникать внутри стояка. Поскольку время пребывания в стояке сокращается, уменьшается возможность возникновения этих побочных реакций, что, в свою очередь, приводит к общему увеличению селективности системы по пропилену. Как описано выше в настоящем документе, использование стояка, который проходит в секцию отделения твердых частиц в невертикальном положении, может обеспечивать более короткую длину стояка. Таким образом, описанные в настоящем документе стояки обеспечивают преимущество по сравнению с традиционным стояком, который входит в секцию отделения твердых частиц вертикально через нижнюю часть секции отделения твердых частиц, за счет того, что имеют более короткую длину и, таким образом, обеспечивают более короткое время пребывания, в течение которого могут возникать нежелательные побочные реакции.

Пример 2. Поток твердых частиц через зоны сбора твердых частиц

Был смоделирован поток твердых частиц через две зоны сбора твердых частиц. Первая зона 410 сбора твердых частиц показана на ФИГ. 4 и имеет кольцевую форму с одной выходной проходкой 420, расположенной в нижней части зоны 410 сбора твердых частиц. Выходная проходка 420 не была расположен на центральной оси 430 первой зоны 410 сбора твердых частиц. Первая зона 410 сбора твердых частиц также включает в себя несколько хордальных балочных опор, покрытых туннельной решеткой 440.

Вторая зона 510 сбора твердых частиц показана на ФИГ. 5 и имеет цилиндрическую форму и выходную проходку 520, расположенную в нижней части зоны 510 сбора твердых частиц. Выходная проходка 520 расположена на центральной оси 530 второй зоны 510 сбора твердых частиц. Вторая зона 510 сбора твердых частиц также включает в себя несколько хордальных балочных опор, покрытых туннельной решеткой 540.

Для моделирования потока твердых частиц через первую и вторую зоны сбора твердых частиц проводили моделирование с применением вычислительной газодинамики (CFD). Таким образом, были получены распределения времени пребывания (RTD) твердых частиц в каждом сосуде. Для целей моделирования диаметр каждой из первой и второй зон сбора твердых частиц устанавливали на 46 дюймов. Поверхностная скорость газового потока в нижней части каждого сосуда составляла 0,3 фута/с и средний поток твердых частиц составлял 3,4 фунта/фут2/с. Кроме того, средний период обращения для твердых частиц составлял 8 минут.

Моделирование CFD для первой зоны сбора твердых частиц предсказывало, что самое короткое время пребывания твердых частиц должно составлять примерно 30 секунд вследствие перетока твердых частиц на стороне выпускной проходки сосуда. Моделирование CFD также предсказывало, что примерно 42% твердых частиц должны иметь время пребывания менее 4 минут. Моделирование CFD для второй зоны сбора твердых частиц предсказывало, что самое короткое время пребывания твердых частиц должно составлять более 1 минуты и что только 30% твердых частиц должны иметь время пребывания менее 4 минут.

RTD для первой и второй твердых зон сбора твердых частиц графически изображены на ФИГ. 6. RTD для первой зоны сбора твердых частиц показано линией 610, а RTD для второй зоны сбора твердых частиц показано линией 620. Дополнительно на ФИГ. 6 для справки показаны RTD для одного проточного реактора с непрерывным перемешиванием (CSTR) и для трех последовательно установленных CSTR. RTD для одного CSTR показано линией 630, а RTD для трех последовательно установленных CSTR показано линией 640. Как показано на ФИГ. 6, RTD для первой зоны сбора твердых частиц сопоставимо с RTD для одного CSTR, а RTD для второй зоны сбора твердых частиц сопоставимо с RTD для трех последовательно установленных CSTR. Вторая зона сбора твердых частиц обеспечивает преимущество по сравнению с первой зоной сбора твердых частиц, поскольку поток твердых частиц через вторую зону сбора твердых частиц более точно напоминает поршневое течение. Таким образом, меньшее количество твердых частиц быстро покидает зону сбора твердых частиц и меньшее количество твердых частиц удерживается в зоне сбора твердых частиц в течение длительного времени. Это приводит к более равномерной обработке твердых частиц в зоне сбора твердых частиц.

В первом аспекте настоящего описания олефины могут быть получены способом, включающим приведение потока углеводородсодержащего сырья в контакт с твердыми частицами в реакционном сосуде. Приведение потока углеводородного сырья в контакт с твердыми частицами может приводить к вступлению потока углеводородсодержащего сырья в реакцию с образованием олефинсодержащего продуктового потока. Реакционный сосуд может быть соединен со стояком и реакционный сосуд может иметь максимальную площадь поперечного сечения, которая в по меньшей мере 3 раза превышает максимальную площадь поперечного сечения стояка. Способ может дополнительно включать пропускание твердых частиц через стояк. Стояк может проходить через отверстие стояка во внешней оболочке секции отделения твердых частиц таким образом, что стояк может содержать внутренний сегмент стояка, расположенный во внутренней области секции отделения твердых частиц, и наружный сегмент стояка, расположенный снаружи внешней оболочки секции отделения твердых частиц. Секция отделения твердых частиц может содержать по меньшей мере внешнюю оболочку, определяющую внутреннюю область секции отделения твердых частиц. Внешняя оболочка может содержать выпускной порт для газа, отверстие стояка и выпускной порт для твердых частиц. Внешняя оболочка может содержать устройство отделения газа / твердых частиц и зону сбора твердых частиц во внутренней области секции отделения твердых частиц. Отверстие стояка может быть расположено на боковой стенке внешней оболочки таким образом, что оно не расположено на центральной вертикальной оси секции отделения твердых частиц. Способ может дополнительно включать отделение твердых частиц от олефинсодержащего продуктового потока в устройстве отделения газа / твердых частиц и пропускание твердых частиц, отделенных от олефинсодержащего продуктового потока, в зону сбора твердых частиц, расположенную вблизи центральной вертикальной оси секции отделения твердых частиц.

Второй аспект настоящего описания может включать в себя первый аспект, в котором стояк проходит через отверстие стояка в невертикальном направлении.

Третий аспект настоящего описания может включать в себя любой из первого или второго аспектов, в которых стояк проходит через отверстие стояка в диагональном направлении, причем диагональное направление составляет от 15 до 75 градусов от вертикали.

Четвертый аспект настоящего описания может включать в себя любой из аспектов с первого по второй, в которых стояк проходит через отверстие стояка в по существу горизонтальном направлении.

Пятый аспект настоящего описания может включать в себя любой из аспектов с первого по четвертый, в которых внутренний сегмент стояка содержит вертикальный участок, невертикальный участок вблизи отверстия стояка и непрямолинейный участок, соединяющий вертикальный участок и невертикальный участок.

Шестой аспект настоящего описания может включать в себя любой из аспектов с первого по пятый, в которых наружный сегмент стояка содержит вертикальный участок вблизи реакционного сосуда, невертикальный участок вблизи отверстия стояка и непрямолинейный участок, соединяющий вертикальный участок и невертикальный участок.

Седьмой аспект настоящего описания может включать в себя любой из аспектов с первого по шестой, в которых реакционный сосуд выполняет функцию реактора с интенсивным псевдоожиженным, турбулентным или кипящим слоем, а стояк выполняет функцию лифт-реактора с разбавленной фазой.

Восьмой аспект настоящего описания может включать в себя любой из аспектов с первого по седьмой, в которых максимальная площадь поперечного сечения внешней оболочки верхней секции отделения твердых частиц в 5–40 раз превышает максимальную площадь поперечного сечения стояка.

Девятый аспект настоящего описания может включать в себя любой из аспектов с первого по восьмой, в которых реакционный сосуд содержит секцию корпуса реакционного сосуда и переходную секцию реакционного сосуда, причем переходная секция реакционного сосуда расположена между секцией корпуса реакционного сосуда и наружным сегментом стояка.

Десятый аспект настоящего описания может включать в себя девятый аспект, в котором секция корпуса реакционного сосуда имеет такие диаметр и высоту, что отношение диаметра к высоте секции корпуса реакционного сосуда составляет от 5 : 1 до 1 : 5.

Одиннадцатый аспект настоящего описания может включать в себя любой из аспектов с первого по десятый, в которых реакционный сосуд поддерживается пружинными опорами.

Двенадцатый аспект настоящего описания может включать в себя любой из аспектов с первого по одиннадцатый, в которых реакционный сосуд соединен с вертикальным участком наружного сегмента стояка посредством термокомпенсационного соединения.

Тринадцатый аспект настоящего описания может включать в себя любой из аспектов с первого по двенадцатый, в которых устройство отделения газа / твердых частиц содержит один или более циклонов.

Четырнадцатый аспект настоящего описания может включать в себя любой из аспектов с первого по тринадцатый, в которых стояк не проходит через зону сбора твердых частиц.

Пятнадцатый аспект настоящего описания может включать в себя любой из аспектов с первого по четырнадцатый, в которых зона сбора твердых частиц содержит отгонное устройство.

Объект изобретения по настоящему описанию описан в подробностях и со ссылкой на конкретные варианты осуществления. Следует понимать, что любое подробное описание компонента или признака варианта осуществления не обязательно предполагает, что компонент или признак является существенным для конкретного варианта осуществления или любого другого варианта осуществления. Кроме того, специалистам в данной области будет очевидно, что различные модификации и изменения могут быть внесены в описанные варианты осуществления без отклонения от сущности и объема заявленного объекта изобретения.

В целях описания и определения настоящего описания следует отметить, что термины «примерно» или «приблизительно» используются в настоящем описании для представления присущей степени неопределенности, которая может быть характерна для любого количественного сравнения, значения, измерения или другого представления. Термины «примерно» и/или «приблизительно» также используются в настоящем описании для представления степени возможного отличия количественного представления от указанного эталона, которая не приводит к изменению основной функции рассматриваемого объекта изобретения.

Следует отметить, что в одном или более из следующих пунктов формулы изобретения термин «в котором» используется в качестве переходной фразы. В целях раскрытия содержания данной технологии следует отметить, что указанный термин используется в пунктах формулы изобретения в качестве универсальной переходной фразы, которая служит для представления ряда характеристик конструкции, и ее следует понимать аналогично более широко используемому универсальному вводному термину «содержащий».

Следует понимать, что в тех случаях, когда первый компонент описан как «содержащий» второй компонент, предполагается, что в некоторых вариантах осуществления первый компонент «состоит из» или «состоит по существу из» второго компонента. Кроме того, следует понимать, что в тех случаях, когда первый компонент описан как «содержащий» второй компонент, предполагается, что в некоторых вариантах осуществления первый компонент содержит по меньшей мере 10%, по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90%, по меньшей мере 95% или даже по меньшей мере 99% такого второго компонента (где % может означать массовый % или молярный %).