Изобретение относится к способу получения наночастиц феррита меди (II) со структурой тетрагональной шпинели, которые могут найти применение в качестве высокоплотных носителей информации, ферромагнитных жидкостей, катализаторов.

Известен способ получения феррита меди (II) [RU №2451638, C01G 3/00, C01G 49/00, опубл. 27.05.2012], который включает дозирование исходных оксидов железа (III), меди (II) и минерализатора хлорида калия в количестве 0,5-1,5 масс. % от веса оксидов, их гомогенизацию в агатовой ступке в присутствии этилового спирта в течение одного часа, брикетирование в таблетки диаметром 20 мм под давлением 10 МПа и прокаливание в течение 20-28 часов при температуре 850-1000°С. Полученный материал размалывают до размера зерен 315 мкм и отмывают от хлорида калия до отрицательной реакции на хлорид-ионы.

К недостаткам данного способа можно отнести возможность загрязнения полученного продукта за счет износа шаров и корпуса мельницы, длительность термообработки, образование крупнодисперсного продукта, а также необходимость промывания осадка от хлорид-ионов.

Известен способ получения феррита меди золь-гель методом [I.V. Kasy Viswanath, Y.L.N. Murthy, Kondala Rao Tata. Synthesis and characterization of nanoferrites by citrate gel. Int. J. Chem. Sci.. 2013. V. 11. №1. P. 64-72], в котором навески Cu(NO3)2*3H2O и Fe(NO3)2*9H2O, взятые в стехиометрическом соотношении, растворяют и перемешивают в течение 1 ч для получения гомогенного раствора. Затем в систему добавляют лимонную кислоту в молярном соотношении к металлам 1:1 и небольшое количество NH3 до рН=7; интенсивно перемешивают до образования геля и высушивают при температуре 90°С. Полученный порошок промывают ацетоном и толуолом и обжигают при температуре 800°С в течение 2 ч. По данным рентгенофазового анализа, образуется чистая фаза феррита меди.

К недостаткам золь-гель метода можно отнести необходимость очистки полученного продукта органическими растворителями. Кроме того, по данным сканирующей электронной микроскопии, частицы образуют агломераты субмикронного размера с неправильной морфологией.

Известен способ получения феррита меди методом соосаждения [S.S. Kader, D.P. Paul, S.M. Hoque Effect of temperature on the structural and magnetic properties of CuFe2O4 nano particle prepared by chemical co-precipitation method / International Journal of Materials, Mechanics and Manufacturing. - 2014. - V. 2, №1. - P. 5-8]. В качестве исходных веществ использовали водные растворы нитратов меди(II) и железа(III), а в качестве - осадителя - гидроксид натрия. Осаждение осуществляли при перемешивании на магнитной мешалке (300 оборотов в сек), температура 200°C. Полученный осадок отфильтровывали, промывали деионизированной водой 10 раз, высушивали при температуре 100°C в течение 36 ч, и обжигали при температурах 200-1200°C. Формирование чистой фазы феррита происходит при температуре от 800°C.

К недостаткам данного способа можно отнести загрязненность продукта осадителем - гидроксидом натрия, большой расход электроэнергии, а также длительность процесса.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения феррита меди(II) [RU №2567652, опубл. 10.11.2015], который включает термообработку смеси оксидов железа(III) и меди(II) с добавлением нитрита натрия. Затем к полученной смеси добавляют раствор гидроксида натрия, отделяют смесь оксидов железа и меди от раствора, промывают дистиллированной водой и сушат до постоянной массы, после чего подвергают термической обработке.

Однако к недостаткам способа следует отнести возможность загрязнения полученного продукта осадителями (гидроксид натрия), кроме того, известный способ не позволяет получать наноразмерный материал и использовать его для создания стабильного водного коллоидного раствора магнитных наночастиц.

Технический результат изобретения - разработан метод получения феррита меди(II) ионообменным способом; улучшены характеристики порошков феррита меди за счет получения мелкодисперсного наноразмерного продукта.

Технический результат изобретения достигается тем, что в способе получения наноразмерного порошка феррита меди(II), включающем приготовление реакционного раствора, получение осадка в виде порошка, его отделение, сушку и обжиг, согласно изобретению, реакционный раствор готовят путем растворения смеси солей нитратов меди(II) и железа(III), взятых в стехиометрическом молярном соотношений (1:2), в 10% растворе декстрана 40 или 6% растворе декстрана 70, получение осадка в виде порошка ведут путем перемешивания полученного реакционного раствора с сильноосновным гелевым анионитом АВ-17-8 или А-400 в гидроксильной форме при температуре 60°С в течение 1 ч, причем обжиг производят при температуре 800°С в течение 2 ч.

Сравнительный анализ заявляемого изобретения и прототипа показывает, что отличительные признаки изобретения:

- в качестве солей используют нитраты меди(II) и железа(III), взятые в стехиометрическом молярном соотношении (1:2);

- смеси солей растворяют в полисахаридах, а именно в 10% растворе декстрана 40 или 6% растворе декстрана 70;

- в качестве осадителя используют сильноосновный гелевый анионит АВ-17-8 или А-400 в гидроксидной форме;

- синтез осуществляют при температуре 60°С в течение 1 ч;

- обжиг осуществляют при температуре 800°С в течение 2 ч

Применяя анионит АВ-17-8 или А-400 новым способом были получены образцы феррита меди. Благодаря указанным отличительным признакам удалось получить прекурсоры состава, близкого к стехиометрическому, что способствует образованию однофазного материала. Кроме того, предложенный способ приводит к образованию мелкодисперсного наноразмерного продукта.

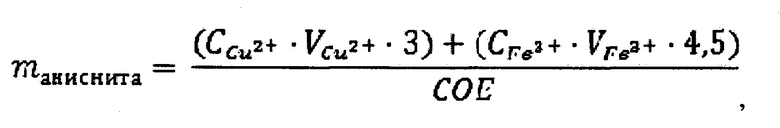

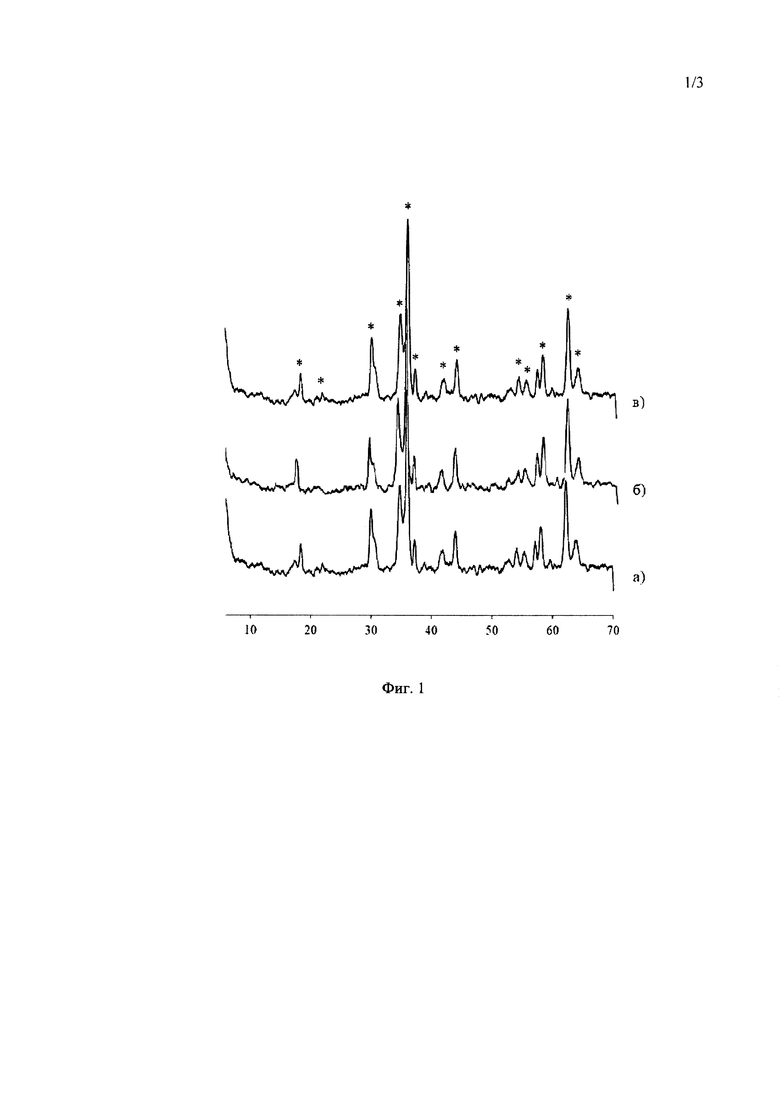

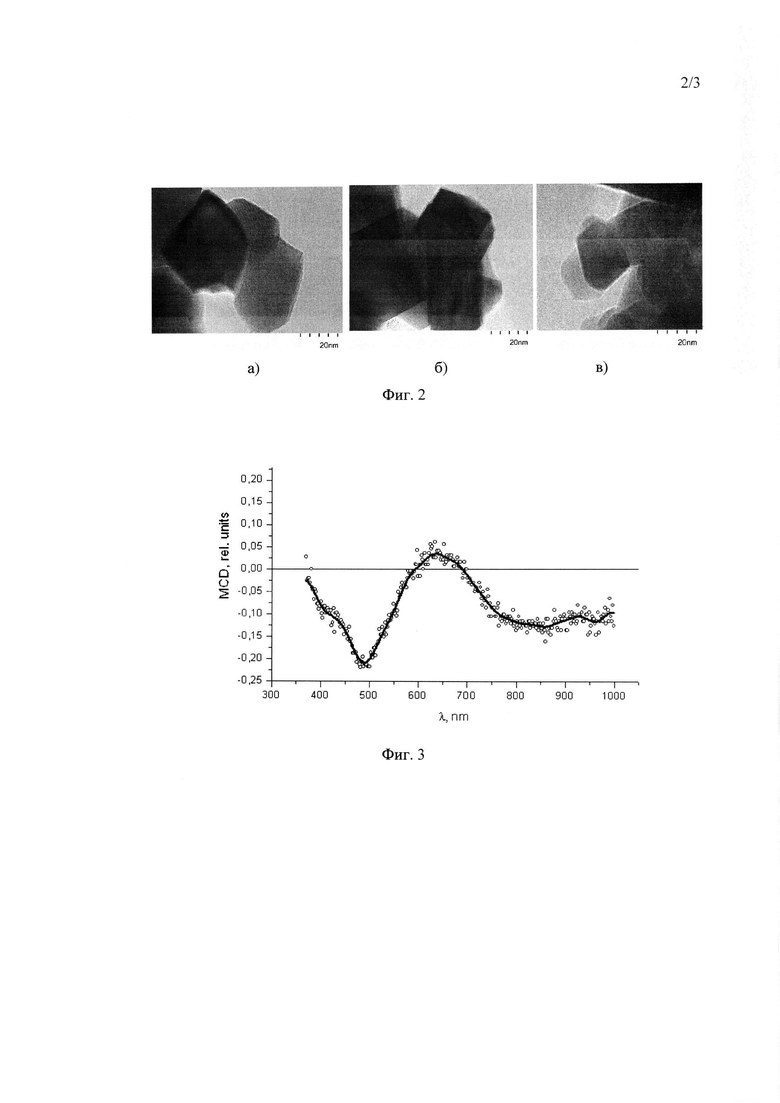

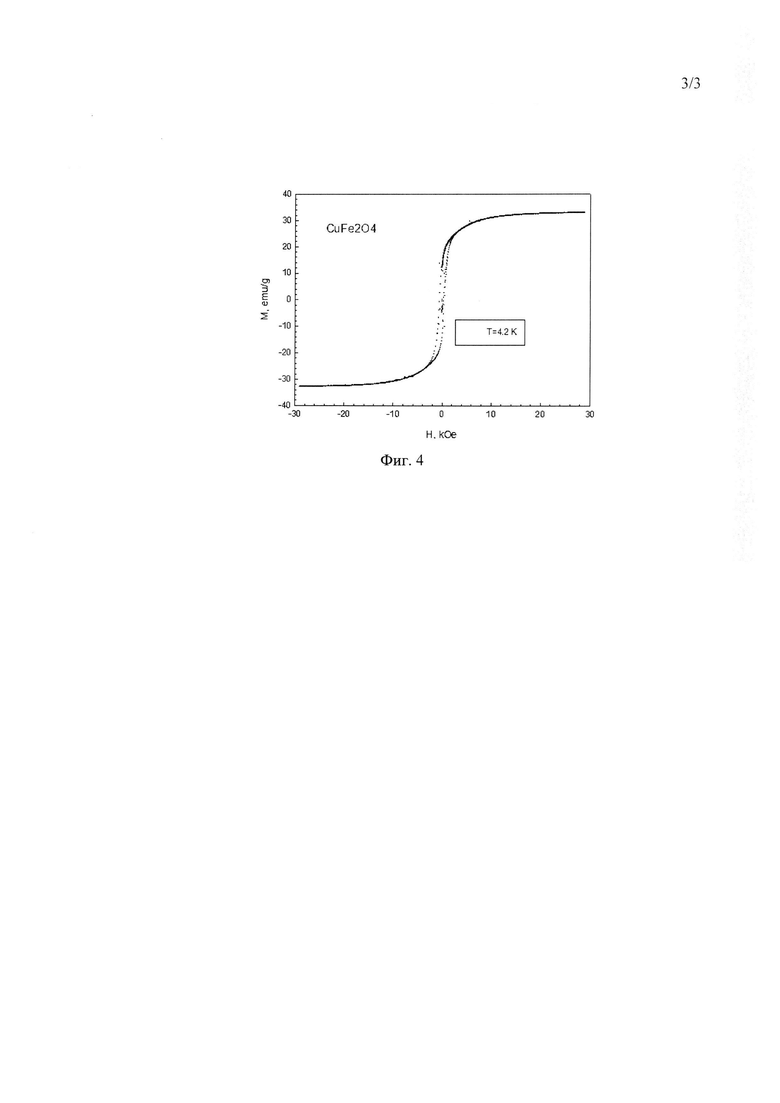

Изобретение поясняется чертежами. На фиг. 1 показаны рентгеновские спектры феррита меди, полученного: а - с использованием полисахарида декстран-40 и анионита АВ-17-8 в качестве реагента-осадителя, б - с использованием полисахарида декстран-70 и анионита АВ-17-8 в качестве реагента-осадителя, в - с использованием полисахарида декстран-40 И анионита А-400 в качестве реагента-осадителя. На фиг. 2 представлены микрофотографии феррита меди, полученного с использованием 10% раствора декстрана-40 и анионита АВ-17-8 (а), 6% раствора декстрана-70 и анионита АВ-17-8 (б) и 10% раствора декстрана-40 и анионита А-400 (в). На фиг. 3 представлен спектр магнитно-кругового дихроизма образца феррита меди, полученного из нитратных солей меди(II) и железа(III) с использованием в качестве стабилизатора раствор декстрана-40. На фиг. 4 представлена зависимость намагниченности образца феррита меди от величины приложенного магнитного поля.

Заявляемый способ осуществляют следующим образом.

Анионит АВ-17-8 или А-400 (сильноосновные аниониты с полистирольной матрицей, содержащий остатки четвертичных аммониевых оснований - N+(CH3)3 (ГОСТ 20301-74) переводят в OH-форму, осуществляют контакт анионита с раствором полисахарида, содержащим ионы меди(II) и железа(III). Затем отделяют, промывают осадок и прокаливают.

Перевод анионита в OH-форму проводят, заливая исходный АВ-17-8 или А-400 в хлоридной форме 1М раствором NaOH (т:ж=1:3), затем 2 М раствором NaOH 3 раза, выдерживая каждую порцию в течение часа. После чего анионит промывают дистиллированной водой до отрицательной реакции на хлорид-ион. Полученный анионит высушивают при температуре около 60°C. Перед использованием анионит на 5 минут заливают дистиллированной водой для набухания.

Массу анионита, необходимую для синтеза, рассчитывают по формуле:

где CCu2+, CFe3+ - концентрация исходных растворов меди(II) и железа(III), VCu2+, VFe3+ - объем исходных растворов меди(II) и железа(III); СОЕ - статическая обменная емкость, ммоль-экв⋅г-1, n1=3(n2=4,5) - молярное отношение функциональных групп ионита к Cu2+(Fe3+).

Рассчитанное количество анионита (АВ-17-8 или А-400) смешивают с 50 мл раствора полисахарида (10% раствор декстран-40 или 6% раствор декстран-70), содержащим 1,2 г Cu(NO3)2 и 3,4 г Fe(NO3)3. Смесь 1 ч перемешивают на шейкере со скоростью 120 мин-1 при температуре 60°C, после чего анионит отделяют, пропуская смесь через сито с диаметром отверстий 0,16 мм. Для отделения осадка проводят центрифугирование. Полученные осадки высушивают при температуре 80°C в сушильном шкафу и прокаливают при температуре 800°C в течение 2 ч.

На фиг. 1 представлены рентгеновские спектры продуктов, обожженных при температуре 800°C. Во всех случаях пики на рентгенограммах <4,85>, <2,99>, <2,92>, <2,59>, <2,50>, <2,42>, <2,17>, <2,06>, <1,93>, <1,74>, <1,69>, <1,59>, <1,49>, <1,45> характерны для феррита меди. Пиков, характерных для других соединений, не наблюдается, что означает, что получены однофазные продукты.

На фиг. 2 представлены микрофотографии полученного феррита меди.

На фиг. 3 представлен спектр магнитно-кругового дихроизма образца феррита меди.

На фиг. 4 представлена зависимость намагниченности образца феррита меди от величины приложенного магнитного поля.

Пример 1. Получение наночастиц феррита меди из нитратных растворов меди(II) и железа(III) с использованием раствора декстрана-40 в качестве стабилизатора и анионита АВ-17-8 в OH-форме в качестве реагента-осадителя, при температуре обжига 800°C.

Навески солей (1,2 г Cu(NO3)2 и 3,4 г Fe(NO3)3) растворяли в 50 мл 10%-го раствора полисахарида декстран-40. К полученному раствору, добавляли порциями 32,0 г (8,0 г анионита через каждые 15 мин) набухшего в воде анионита АВ-17-8 при перемешивании на шейкере со скоростью 120 мин-1 и температуре 60°С в течение 1 ч.

Для разделения фаз пропускали смесь через сито с диаметром отверстий 0,16 мм (отделение анионита) и проводи центрифугирование (отделение прекурсоров). Прекурсоры высушивали при 80°C и подвергали отжигу при температуре 800°С в течение 2 часов.

Выход продукта составляет 96%. По данным РФ А (фиг. 1а), осадок представляет собой монофазу феррита меди(II).

По результатам просвечивающей электронной микроскопии (фиг. 2а), частицы продукта имеют размеры порядка 20-50 нм.

На фиг. 3 представлен спектр магнитно-кругового дихроизма образца. Наблюдаемые спектральные особенности и характер кривой согласуются с литературными данными для феррита меди. Полученные результаты подтверждают наличие в продукте ферримагнитно-упорядоченной фазы.

Пример 2. Получение порошка феррита меди из нитратных растворов меди(II) и железа(III) с использованием раствора декстрана-70 в качестве стабилизатора и анионита АВ-17-8 в OH-форме в качестве реагента-осадителя, при температуре обжига 800°С.

Навески солей (1,2 г Cu(NO3)2 и 3,4 г Fe(NO3)3) растворяли в 50 мл 6%-го раствора Полисахарида дектран-70. К полученному раствору, добавляли порциями 32,0 г (8,0 г анионита через каждые 15 мин) набухшего в воде анионита АВ-17-8 при перемешивании на шейкере со скоростью 120 мин-1 и температуре 60°С в течение 1 ч.

Для разделения фаз пропускали смесь через сито с диаметром отверстий 0,16 мм (отделение анионита) и проводи центрифугирование (отделение прекурсоров). Прекурсоры высушивали при 80°C и подвергали отжигу при температуре 800°C в течение 2 часов.

Выход продукта составляет 91%. По данным РФА (фиг. 1б), осадок представляет собой монофазу феррита меди(II).

По результатам просвечивающей электронной микроскопии (фиг. 2б), частицы продукта имеют размеры порядка 20-50 нм.

На фиг. 4 представлена зависимость намагниченности образца от величины приложенного магнитного поля, измеренная при Т=4,2 К. Характер кривой соответствует литературным данным для феррита меди(II) и подтверждает наличие в продукте ферримагнитно-упорядоченной фазы.

Пример 3. Получение порошка феррита меди из нитратных растворов меди(II) и железа(III) с использованием раствора декстрана-40 в качестве стабилизатора и анионита А-400 в OH-форме в качестве реагента-осадителя, при температуре обжига 800°С.

Навески солей (1,2 г Cu(NO3)2 и 3,4 г Fe(NO3)3) растворяли в 50 мл 6%-го раствора полисахарида дектран-70. К полученному раствору, добавляли порциями 32,0 г (8,0 г анионита через каждые 15 мин) набухшего в воде анионита А-400 при перемешивании на шейкере со скоростью 120 мин-1 и температуре 60°С в течение 1 ч.

Для разделения фаз пропускали смесь через сито с диаметром отверстий 0,16 мм (отделение анионита) и проводили центрифугирование (отделение прекурсоров). Прекурсоры высушивали при 80°C и подвергали отжигу при температуре 800°C в течение 2 часов.

Выход продукта составляет 95%. По данным РФА (фиг. 1в), осадок представляет собой монофазу феррита меди(II).

По результатам просвечивающей электронной микроскопии (фиг. 2в), частицы продукта имеют размер 20-50 нм.

Магнитные характеристики продукта полностью идентичны магнитным характеристикам образцов, полученных по методикам, описанным в примерах 1 и 2.

Таким образом, разработан ионообменный способ получения наноразмерных порошков феррита меди(II). Благодаря данному способу удалось улучшить характеристики порошков ферритов за счет получения однофазного мелкодисперсного наноразмерного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| Способ получения наноразмерного порошка феррита никеля | 2021 |

|

RU2771498C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ЖЕЛЕЗОИТТРИЕВОГО ГРАНАТА | 2012 |

|

RU2509625C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА АЛЮМОИТТРИЕВОГО ГРАНАТА | 2014 |

|

RU2576271C1 |

| Способ получения супермагнитных наночастиц феррита никеля | 2022 |

|

RU2801852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ОКСИДА ИНДИЯ | 2015 |

|

RU2587083C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОНИКЕЛЕВОГО ПИГМЕНТА | 2012 |

|

RU2482143C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНЕГО АЛЮМОКОБАЛЬТОВОГО ПИГМЕНТА | 2011 |

|

RU2484025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КОБАЛЬТА | 2012 |

|

RU2483841C1 |

Изобретение относится к получению наноразмерного порошка феррита меди(II). Способ включает приготовление реакционного раствора, получение осадка в виде порошка, его отделение, сушку и обжиг. Реакционный раствор готовят путем растворения смеси солей нитратов меди(II) и железа(III), взятых в стехиометрическом молярном соотношении (1:2), в 10% растворе декстрана 40 или 6% растворе декстрана 70. Получение осадка в виде порошка ведут путем перемешивания полученного реакционного раствора с сильноосновным гелевым анионитом АВ-17-8 или А-400 в гидроксильной форме при температуре 60°С в течение 1 ч. Обжиг производят при температуре 800°С в течение 2 ч. Обеспечивается получение однофазного наноразмерного порошка феррита меди (II). 4 ил., 3 пр.

Способ получения наноразмерного порошка феррита меди(II), включающий приготовление реакционного раствора, получение осадка в виде порошка, его отделение, сушку и обжиг, отличающийся тем, что реакционный раствор готовят путем растворения смеси солей нитратов меди(II) и железа(III), взятых в стехиометрическом молярном соотношении (1:2), в 10% растворе декстрана 40 или 6% растворе декстрана 70, получение осадка в виде порошка ведут путем перемешивания полученного реакционного раствора с сильноосновным гелевым анионитом АВ-17-8 или А-400 в гидроксильной форме при температуре 60°С в течение 1 ч, причем обжиг производят при температуре 800°С в течение 2 ч.

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА МЕДИ | 2013 |

|

RU2567652C2 |

| RU 2016114391 A, 16.10.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА МЕДИ(II) | 2010 |

|

RU2451638C2 |

| Способ получения порошков ферритов | 1970 |

|

SU520629A1 |

| CN 108341479 A, 31.07.2018 | |||

| CN 102790211 A, 21.11.2012. | |||

Авторы

Даты

2019-09-11—Публикация

2018-10-29—Подача