Представленные в данном описании технические решения относятся к области строительства кабелепроводов, предназначенных для прокладки оптоволоконных кабелей связи. Технические решения относятся к гофрированным трубам, соединениям таких труб, муфтам для соединения гофрированных труб, отвечающих тяжелым условиям работы указанных кабелей, а также к способам монтажа кабелепроводов.

Данные кабелепроводы относятся к особо охраняемым объектам, работающих в условиях влаги, воды, механических, термических и химических воздействий. Гофрированные трубы и соединяющие их муфты является частями кабелепроводов, выполненных, в том числе, из множества протяженных (строительных длин) гофрированных труб, соединенных между собой муфтами. Кроме указанных защитных функций труб и соединяющих их муфт, из которых монтируются по проектным трассам кабелепроводы, трубы и муфты служат также для удобства прокладки кабелей в кабелепроводах и при необходимости замены кабелей без разрушения каналов, в которых проложены кабелепроводы. Областью использования вариантов гофрированных труб и соединяющих их муфт является строительство коммуникаций линий связи.

Известна гофрированная трубка, форма которой определена размерами: толщиной стенки трубки 0,3+0,1 мм, внешним диаметром 8,0±0,5 мм, внутренним диаметром 6,6±0,5 мм, шагом между гофрами 3,7±0,5 мм. Трубка имеет спиралевидную форму с витками, сформированными вдоль ее продольной оси. Угол, наклона линии, соединяющей противоположные точки, лежащие на внутренних гранях выступов гофрирования, к продольной оси составляет 75±10° (RU 171747 U1, 14.06.2017).

Известна гофрированная труба для волоконнооптических кабелей, содержащая последовательно расположенные по длине трубы спиральные витки, причем каждый спиральный виток имеет на конце закругленную по радиусу тела вращения форму (Яндекс. Полипропиленовая труба ПНД для волоконнооптического кабеля. Russian, Alibaba.com, 2018).

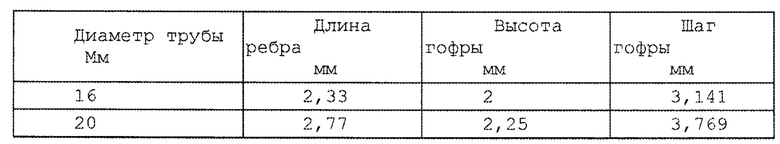

Известны трубы гибкие гофрированные из электроизоляционного материала для электромонтажных работ, выполненные из поливинилхлорида и производимые компанией ЗАО «ДКС» по ТУ 2248-008-47022248-2002 (www.dkc.ru). Трубы изготавливаются из поливинилхлорида экструзионным методом. Конструкции профилей данных труб имеют параметры, представленные в нижеизложенной таблице.

Известна гибкая гофрированная труба для прокладки электропроводки, выполненная из поливинилхлорида и изготовленная экструзионным методом, при этом труба имеет равновысотную трапециевидную форму каждого гофра, внешний диаметр трубы от 16 до 20 мм, высота гофра в пределах от 2,1 до 2,3 мм. Труба отличается от прототипа тем, что профиль имеет следующие параметры: длина ребра гофра 2,5 мм, шаг гофра - 4,04 мм (RU 89775 U1, 10.12.2009, H02G 3/04).

Общими признаками трубы по патенту RU 89775 U1 и представленной в данном описании трубы являются следующие признаки в их совокупности: гофрированная труба для прокладки оптоволоконных кабелей связи, выполненная из полиэтилена, содержащая несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями (гофрами) и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к оси его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления.

В патенте RU 89775 U1 гребень трубы (гофр) - образован двумя наклонными боковыми гранями и одной торцовой гранью. В местах пересечения граней каждого гребня угловые закругления являются технологическими, значения радиусов закруглений выбраны минимальными, при этом такие технологически скругленные углы, расположенные внутри трубы оказывают существенные сопротивления перемещению кабелей внутри трубы. Они образуют множество порогов внутри трубы при ее прогибе.

В патенте RU 89775 U1 боковая сторона (грань) каждого гребня имеет наклон к оси симметрии гребня около 2-3°, что приводит к уменьшению шага между гребнями и увеличению расхода материала на изготовление трубы. Как показывает практика, уменьшение шага гребней трубы связано с излишним повышением сопротивляемости трубы на изгиб от сил, радиально направленных на стенку трубы, а увеличение угла наклона боковой грани каждого гребня снижает сопротивляемость трубы указанным нагрузкам, труба изгибается от действия на нее нагрузок. Изогнутая по длине труба имеет множество выступающих углов внутренних гребней, которые образуют ребристую поверхность, отрицательно действующую на изоляцию протягиваемого через трубу кабеля с относительно большой скоростью. При этом пониженная сопротивляемость стенки трубы изгибу приводит к ее изгибам по длине всей трассы кабелепровода и в этом изогнутом положении труба оказывается более подверженной механическим, температурным и другим повреждениям, что снижает срок ее службы и надежность в тяжелых условиях работы.

Из зарубежной патентной документации известны спиралевидные гофрированные трубы с наружными и внутренними гребнями, которые имеют разные профили: волнообразные, конические, волнообразно-упорные, волнообразные с верхней плоской гранью, трапециевидные (CN 207426587, 29.05.2018. CN 207555011, 29.06.2018. CN 107842655, 27.03.2018. FR 1385986, 15.01.1965. KR 101916823, 08.11.2018. ЕА 013259 В1, 30.04.2010 - прототип).

В прототипе гофрированная труба для кабелепровода выполнена из полиэтилена и содержит несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к оси его симметрии, в местах пересечения граней каждого гребня выполнены закругления (ЕА 013259 В1, 30.04.2010 - прототип). В описании прототипа параметры трубы не раскрыты, поскольку прототип решает задачу соединения труб гофрированной муфтой с использованием на внутренней поверхности муфты саморасширяющихся уплотняющих материалов, однако установлено опытным путем, что параметры трубы в прототипе не отвечают требованиям прочности и надежности. Установлено что при повышении прочности трубы путем утолщения стенки трубы - повышается расход материала на изготовление трубы, а снижение расхода материала приводит к снижению сопротивления трубы на сжатие в радиальном направлении, что приводит к смятию трубы под нагрузкой в условиях эксплуатации. При этом установлена неудовлетворительная кольцевая жесткость трубы, отрицательно влияющей на равномерность расположения гребней трубы по ее длине и распределения нагрузок внутри трубы от расположенных в ней кабелей оптоволоконных линий связи.

Известны муфты для соединения гофрированных труб путем стыковки труб надвижением раструбов муфт на концы труб и навинчивания муфты на концы соединяемых труб (Муфта двухраструбная, Uponor. Dy, mm 315. // Муфта для трубы гофрированной, электрокор/корсис, d=160 мм, ssd.ru. // Муфта корсис 0315. // Муфта для дренажных труб РТ 100. // Муфта для соединения гибких гофрированных труб D=20 mm, IP40. Яндекс, дата осмотра 05.02.2018).

Из патентной документации известны муфты, которые предназначены для соединения гофрированных труб, а также соединения труб муфтами (RU 2266598 C2, G02B 6/44, 20.12.2005. SU 1119111 A, H02G 1/00, 15.10.1984. RU 141815 U1, H02G 3/06, 20.06.2014. GB 1046041 A, В29С 65/00, 19.10.1996. ЕА 013259 В1, 30.04.2010 - прототип).

В патенте RU 2266598 C2 содержится информация о необходимости уменьшения коэффициента трения кабеля внутри гофрированного кабелепровода при протяжке в нем кабеля с большой скоростью волочения по внутренней поверхности трубы. Жилы кабелей протаскивают путем волочения в трубах и муфтах, образующих кабелепровод, причем при протаскивании кабелей с большой скоростью имеют место большие силы трения, связанные с большими длинами протаскиваемых кабелей, с ребристой внутренней поверхностью гофрированных труб, ребристость которых отрицательно воздействует на изоляцию кабеля при ее трении о ребристую поверхность труб и муфт при протяжке. На сравнительно большое сопротивление перемещению кабеля в трубе указывается также в описании патента SU 1119111 A.

В патенте RU 141815 U1 представлена изготовленная из пластика муфта для соединения гофрированных труб, имеющая внутри четыре зацепа, повторяющие контур трубы, при этом края муфты имеют прямолинейный участок длиной более шага гофры трубы, параллельный трубе.

В патенте GB 1046041 A второй вариант муфты содержит трубчатый гофрированный отрезок, который изнутри покрыт расширяемым пластиковым материалом, который при расширении соединяет трубы, имеющие спиральными гофры. Указанный материал представляет собой терморасширяющийся продукт из полистирола и эфира с добавками, такими как метилхлорид, который усаживается под действием тепла, что усложняет процесс монтажа и требует обработки муфты теплом горелки.

В прототипе ЕА 013259 В1 описано соединений труб муфтой, на внутренней поверхности которой нанесены слой смолы и слой нетканого материала, используемого в качестве уплотнителя, который расширяется в случае его пропитки водой. В связи с такой конструкцией муфты между ее внутренней поверхностью и внешней поверхностью труб расположен нетканый материал, требующий сравнительно большого зазора, который выбирается вследствие большого трения этого материала, возникающего при взаимодействии с трубами в процессе навинчивания муфты на трубы. Особенно это имеет большое значение в случаях соединения труб большого диаметра от 50 до 100 мм и более. По мере насыщения материала водой материал расширяется и заполняет собой зазор между муфтой и трубами, а при замерзании воды в муфте появляются трещины.

В указанных аналогах имеется муфта для соединения гофрированных труб, выполненная из полиэтилена и содержащая несущий нагрузку корпус круглого сечения, который образован гофрированной стенкой, имеющей простирающиеся наружу от продольной оси муфты наружные спиралеобразные трапециевидные гребни и простирающиеся к продольной оси муфты внутренние спиралеобразные гребни.

Трубное соединение такими муфтами предназначено для изготовления кабелепровода из множества соединенных муфтами протяженных труб (секций труб в виде имеющих большую длину плетей), при этом такие кабелепроводы предназначены для прокладки в них кабелей различного назначения. Как следует из аналогов, такие кабелепроводы располагают преимущественно «под землей», в грунте, в условиях воздействия на кабелепровод влаги и воды.

Существенным недостатком муфты и трубного соединения является то, что муфта и соединение не обеспечивают требуемую гибкость кабелепровода в местах соединений труб, так как муфта в этом месте кабелепровода образует собой вторую стенку кабелепровода, повышающую его жесткость в местах соединений труб. Эти соединения не обеспечивают требуемые контакты стыкуемых поверхностей труб с муфтой и заданную герметичность соединения, что отрицательно влияет на надежность кабелепровода в целом. Это связано с тем, что формы наружных и внутренних гребней известных муфт выполнены такими образом, что в процессе навинчивания внутренних гребней муфты на наружные гребни стыкуемых труб требуется дополнительное усилие на соединяемых трубах вследствие трения о трубы слоя разбухающего от воды материала, из которого выполнен уплотнитель, закрепленный на внутренней поверхности муфты. При ручном методе соединения труб такими муфтами не исключаются смятия стенок труб, что не гарантирует надежность герметичного соединения труб.

В известных муфтах с герметизирующим разбухающим слоем уплотнителя на их внутренней поверхности содержится информация, что соединенные муфтой трубы «закапывают под землю» с расположенным в них кабелем. Это закапывание производят до момента насыщения уплотнителя водой и до момента его разбухания. Очевидно, что после закапывания кабелепровода под землю и попадания на соединение труб воды (до момента разбухания уплотнителя) полость кабелепровода через зазоры между уплотнителем и поверхностями труб и муфты в полость кабелепровода может попадать вода, что приводит такое соединение труб к низкой его надежности с точки зрения герметичности. Вода, попавшая в кабелепровод, остается в нем и химически взаимодействует с изоляцией кабеля, требующего условий безопасной и надежной работы.

Существенно также, что форма внутренних гребней муфты допускает образование чрезмерных зазоров между внутренними гребнями муфты и наружными гребнями труб. Так, ширина гребня муфты меньше ширины углубления между гребнями трубы на величину 2t и более, где t - толщина уплотнения. Данные большие зазоры, образующие по сути полости под уплотнительный материал, являются причиной распирающих усилий после набухания материала водой и могут приводить к появлению трещин в стенке муфты и на концах муфт, особенно в условиях работы кабелепровода при отрицательных температурах. В случае замерзания воды в уплотнителе муфты, соединение будет разорвано образовавшимся в нем льдом, а при наличии воды в кабелепроводе разрывы его стенки льдом оказывают опасное влияние на кабель в кабелепроводе. При этом следует отметить, что необходимость больших зазоров в соединениях муфтами с водоблокирующими материалами на их внутренних поверхностях приводит к уменьшению прочности соединения на растяжение.

Разгерметизация стыков труб в зонах множества муфт, установленных на трассе кабелепровода приводит, по существу, к неработоспособности муфт и кабелепровода в целом с точки зрения герметичности соединения и требований надежности, предъявляемым к кабелепроводам.

Недостатком известных муфт и соединений труб является также то, что они работают в условиях отсутствия промежутков между торцами соединяемых труб. По различным причинам между соединяемыми трубами в процессе монтажа кабелепровода может возникнуть зазор, например, в случае повреждения конца одной из труб и необходимости ее укорочения из-за этого. В этом случае стандартным решением является изготовление вставки из отрезка трубы для ее соединения с соединяемыми трубами, в результате появляется дополнительная муфта, что влечет дополнительные затраты.

Другими недостатками известных муфт является то, что при строительстве каналов кабелепровода, соединения труб муфтами должны проводиться до прокладки кабеля в кабелепроводе. При большой длине участка канала между двумя смотровыми устройствами возникают сложности с протяжкой кабеля в длинном канале кабелепровода. В этой связи возникает необходимость устройства большого числа смотровых коробок или колодцев, что затруднительно в связи с отсутствием на трассе кабелепровода подходящих по габаритам мест, например, при устройстве кабелепровода на эстакадах.

Общими с прототипом ЕА 013259 В1 признаками муфты являются такие признаки, что муфта прототипа и представленная в данном описании муфта выполнены гофрированными и предназначены для соединения гофрированных труб, причем каждая муфта выполнена из полиэтилена и содержит несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления.

Известны способы монтажа кабелепроводов, в каждом из которых в конструкции кабелепровода используют трубчатые элементы, в которых путем протяжки располагают кабели (RU 2266598 C2, 20.12.2005. RU 2416849 C2, 20.04.2011. RU 136701 U1, 30.01.2019. ЕА 013259 В1, 30.04.2010 - прототип).

Известна протяжка волоконно-оптического кабеля в трубах из пластмассы на глубине от 0,4 до 1,5 м из отдельных, герметично состыкованных между собой труб. Через 40-100 м на трассе кабелепровода размещают смотровые колодцы, на стенках которых монтируют средства для укладки кабеля (Колосков А.А. «Прокладка волоконно-оптических кабелей: методы, приемы, проблемы», «Кабельщик» №1/2 (16). Яндекс. ПМК «СЕТЬ», 19.06.2015). Данная протяжка относится к способам монтажа кабелепроводов из отдельных труб и протяжке в трубах оптоволоконных кабелей. Общими признаками известного способа и способа, представленного в данном описании, является такие признаки, что в способе монтажа кабелепровода имеется, по меньшей мере, первая труба, место осмотра кабеля в кабелепроводе и вторая труба, сообщенная с местом осмотра (с колодцем), при этом способ включает операции протяжки кабеля через первую трубу до места ее сообщения со второй трубой и протяжку кабеля в другой трубе кабелепровода.

Общими признаками способа по ЕА 013259 В1 и способа монтажа, представленного в данном описании являются такие признаки, что каждый из них относится к монтажу кабелепровода, имеющего, по меньшей мере две гофрированные спиральные трубы и одну гофрированную спиральную муфту для соединения труб, причем способ осуществляют известным образом - протягивают в трубах кабель и соединяют трубы муфтой.

Способ монтажа кабелепровода, предопределенный конструкцией кабелепровода, имеющего по меньшей мере две трубы и муфту является сравнительно сложным и трудоемким вследствие необходимости обустройства на трассе кабелепровода смотровых колодцев и невозможностью протяжки кабелей в трубах без разрушения муфт. Сопротивление протяжке кабеля в гофрированных трубах связно с расстояниями между смотровыми колодцами, необходимость обустройства которых в их множестве по всей трассе связано с уменьшением указанного сопротивления протяжке кабеля.

Все вышеуказанные недостатки прототипа отрицательно влияют на надежность кабелепровода и трудоемкость его монтажа.

Техническим результатом изобретения является повышение надежности кабелепровода и снижение трудоемкости его монтажа.

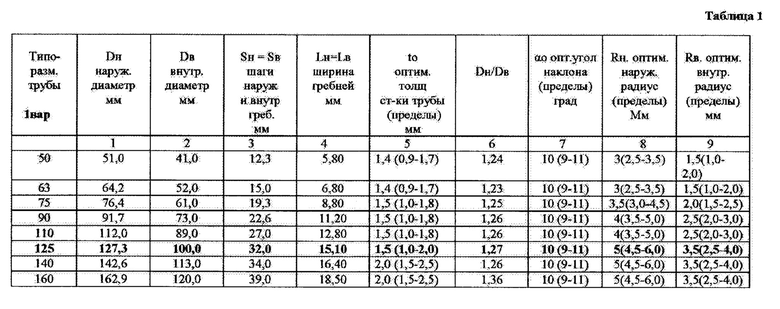

Результат получен совокупностью признаков первого варианта гофрированной трубы для кабелепровода, которая выполнена из полиэтилена и содержит несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к оси его симметрии, в местах пересечения граней каждого гребня выполнены закругления, причем шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня - в пределах Lн=5,8-18,5 мм и равна ширине Lв внутреннего гребня, толщина t стенки трубы - в пределах t=0,9-2,5 мм, угол α наклона каждой боковой грани гребня - в пределах α=9-11°, а наружный диаметр Dн выполнен в пределах Dн=(1,24-1,36) Dв, где Dв - внутренний диаметр трубы.

В местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0 мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу радиусу Rв в пределах Rв=2,5-4,5 мм.

Результат получен вторым вариантом гофрированной трубы для кабелепровода, выполненной из полиэтилена, содержащей несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления, причем шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня - в пределах Lн=7,6-23,9 мм, ширина Lв внутреннего гребня в пределах Lв=2,6-13,2, толщина t стенки трубы - в пределах t=0,9-2,5 мм, угол α наклона каждой боковой грани гребня - в пределах, α=9-11°, наружный диаметр Dн выполнен в пределах Dн=(1,21-1,24) Dв, где Dв - внутренний диаметр трубы.

В местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0 мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу Rв - в пределах Rв=2,5-4, 5 мм.

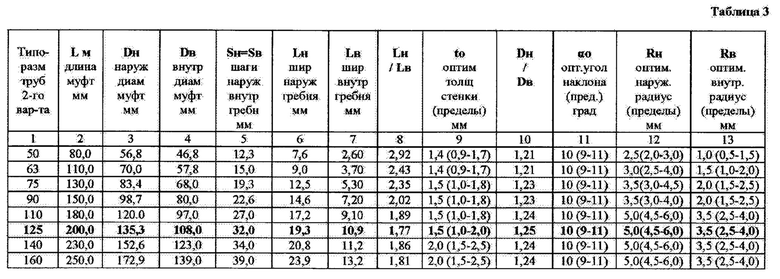

Результат получен муфтой для соединения гофрированных труб, выполненной из полиэтилена, содержащей несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления, причем шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня - в пределах Lн=7,6-23,3 мм, ширина Lв внутреннего гребня в пределах Lв=2,6-13,2, толщина t стенки трубы - в пределах t=0,9-2,5 мм, угол α наклона каждой боковой грани гребня - в пределах α=9-11°, наружный диаметр Dн муфты выполнен в пределах Dн=(1,21-1,24) Dв, где Dв - внутренний диаметр муфты, а длина Lм муфты выполнена в пределах Lм=(1,71-1,79) Dв, где Dв - внутренний диаметр муфты.

В местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня муфты выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0 мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу Rв - в пределах Rв=2,5-4,5 мм.

Результат получек способом монтажа кабелепровода, имеющего, по меньшей мере две гофрированные спиральные трубы и одну гофрированную спиральную муфту для соединения труб, причем между торцами труб в месте их соединения образуют монтажный промежуток для выхода из первой трубы прокладываемого кабеля и его ввода во вторую трубу, выбирают муфту с длиной, больше монтажного промежутка и закрывающей монтажный промежуток между торцами труб, навинчивают муфту на всю ее длину на одну из труб со стороны монтажного промежутка, протягивают кабель через первую трубу до места соединения со второй трубой с выходом конца кабеля из полости первой трубы в монтажный промежуток между трубами, протягивают через первую трубу дополнительную длину кабеля, равную длине второй трубы и при протяжке дополнительной длины кабеля его накапливают в виде петель в месте соединения труб, затем протягивают дополнительную длину кабеля через вторую трубу до полной выборки накопленных кабельных петель, после чего свинчивают муфту, закрывают муфтой промежуток между торцами труб и одновременно навинчивают муфту на конец другой трубы до момента соединения труб.

Для ввода в трубы дополнительных кабелей или замены поврежденных кабелей в процессе монтажа и эксплуатации кабелепровода, муфту навинчивают на всю ее длину на одну из труб и открывают монтажный промежуток, а после проведения указанных операций монтажный промежуток закрывают.

Повышение надежности достигнуто путем повышения прочности труб, муфт и соединений труб муфтами, снижение трудоемкости монтажа получено путем упрощения монтажных операций, достигнутого простым соединением труб муфтами.

На фиг. 1 показан первый вариант гофрированной трубы в продольном разрезе.

На фиг. 2 - второй вариант гофрированной трубы в продольном разрезе.

На фиг. 3 - муфта для соединения гофрированных труб в продольном разрезе.

На фиг. 4 - фрагмент кабелепровода в продольном разрезе в составе муфты и двух гофрированных труб, соединенных муфтой.

На фиг. 5 - гофрированная труба с навинченной на ее конце муфтой.

На фиг. 6 - гофрированные трубы с навинченной на их концы муфтой в процессе соединения труб.

На фиг. 7 - схема расположения элементов кабелепровода в предмонтажных положениях, поясняющая способ монтажа кабелепровода.

На фиг. 8 - размерная схема расположения элементов в месте соединения труб кабелепровода.

На фиг. 9 - схема наружного и внутреннего гребней.

В данном описании изобретение представлено первым вариантом гофрированной трубы (фиг. 1, вариант 1), вторым вариантом гофрированной трубы (фиг. 2, вариант 2, Таблица 2), муфтой (фиг. 3, Таблица 3), соединением гофрированных труб муфтой (фиг. 4-6). В Таблицах представлено восемь типоразмеров (модификаций) первого варианта и второго варианта трубы, а также восемь типоразмеров муфт для соединения смежных труб первого варианта трубы.

Варианты труб, муфта и соединение труб муфтой, а также способ монтажа кабелепровода объединены единым замыслом, направленным на повышение надежности кабелепровода и упрощение его монтажа. Под надежностью кабелепровода в данном описании подразумевается цельность и герметичность выполненного из множества состыкованных ветвей труб кабелепровода, в течение всего расчетного срока службы без его замены и ремонта. Цифровое обозначение типоразмера, например, типоразмера трубы 125 соответствует ориентировочно наружному диаметру типовой гофрированной трубы с трапециевидными гребнями, образованными спиральными витками, выполненными по винтовой линии. Спиральные витки образованы наружными и внутренними гребнями стенки трубы, причем наружные гребни 1 расположены снаружи трубы, а внутренние гребни 2 расположены внутри трубы.

Гофрированная труба, первый вариант (фиг. 1, Таблица 1) как и все представленные в Таблице 1 трубы этого типа, выполнена из черного полиэтилена низкого давления типа B-Y460. Труба содержит несущий нагрузку гибкий спиралевидный протяженный каркас круглого сечения. Каркас образован простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями 1 и простирающимися к продольной оси трубы внутренними трапециевидными гребнями 2.

Гребни 1 и 2 имеют одну протяженную непрерывную стенку 3 толщиной t в пределах t=1,4-2,0 мм при оптимальном значении to=1,5 мм. Стенка 3 трубы образует собой наклонные грани 4 боковых стенок гребней, при этом каждая наклонная грань 4 наклонена к вертикали и оси симметрии гребня на угол α в пределах 9-11° при оптимальном значении, равном αо=10°. Стенка 3 трубы образует собой также наружные торцовые грани 5 наружных гребней 1 и внутренние торцовые грани 6 внутренних гребней 2.

Каждый наружный гребень 1 имеет ось 7 симметрии. Каждый внутренний гребень 2 имеет ось 8 симметрии, которая параллельна оси 7. Форма каждого гребня выполнена симметричной по отношению к его симметрии. Шаг Sн между гребнями, в частности, между осями 7 наружных гребней 1 находится в пределах Sн=12,3-39,0 мм, а шаг Sв между осями 8 симметрии внутренних гребней 2 трубы равен шагу Sн между ее наружными гребнями 1.

Высота Нн каждого наружного гребня 1 от его основания до наружной торцовой грани 5 гребня 1 равна высоте Нв каждого внутреннего гребня 2 от его основания до внутренней торцовой грани.

Каждый наружный гребень 1 в его верхней части имеет наружные закругленные углы, закругленные по оптимальному радиусу Rн=5,0 мм (для трубы типоразмера 125), а каждый внутренний гребень 2 имеет внутренние углы скругленные по радиусу Rв=3,5 мм. Радиусы закругления имеют свои пределы, которые указаны в Таблице 1, в которой указаны также пределы параметров других размеров труб и их оптимальные значения.

Как следует из Таблицы 1, для восьми типоразмеров 50-160 трубы с трапециевидными гребнями, имеют место соотношения Dн=(1,23-1,36) Dв при шаге Sн витка гребня в пределах Sн=12,3-39,0 мм, ширине Lн=Lв каждого наружного и внутреннего гребней в пределах 5,8-18,5 мм и толщине t стенки трубы в пределах от 0,9 до 2,5 мм. В данном исполнении труб шириной гребня Lн является расстояние между точками А пересечения наружных радиусных закруглений с гранями 4 наружного гребня (фиг. 9). Высота Нн каждого наружного гребня 1 от его основания до его наружной торцовой грани 5 находится в пределах Нн=(Dн-Dв)-t, где t - толщина стенки трубы. Указанные параметры находятся во взаимосвязи с оптимальными значениями параметров трубы, в которой Нн=Нв, а стенка трубы выполнена из полиэтилена низкого давления типа B-Y460. Указанные соотношения относятся к. трубам типоразмеров 50-160 (Таблица 1). При указанных параметрах труб установлены пределы их кольцевой жесткости 20-24 кН/м2 (при оптимальном значении этого параметра 22 кН/м2), а сопротивление сжатию трубы в радиальном направлении составляет 1300 Н.

Указанные жесткость и сопротивление сжатию отвечают требованиям прочности труб и их надежности для изготовления из таких кабелепроводов с располагаемыми в них оптоволоконными кабелями широкой номенклатуры. За нижними или верхними пределами указанных параметров труб кольцевая жесткость и сопротивление сжатию восьми типоразмеров труб резко снижаются, а расход материала на изготовление труб этого типоразмера повышается.

Гофрированная труба (второй вариант, фиг. 2, Таблица 2) содержит признаки первого варианта гофрированной трубы и при этом второй вариант отличается от первого варианта тем, что у труб второго варианта одного типоразмера, при одинаковом с трубой первого варианта шаге между гребнями Sн=Sв, наружный и внутренний диаметры трубы второго варианта больше диаметров трубы первого варианта, ширина Lн каждого наружного гребня 1 второго варианта трубы больше ширины Lн каждого наружного гребня трубы первого варианта, а ширина Lв внутреннего гребня 2 трубы второго варианта трубы меньше ширины Lв первого варианта трубы. Такая зависимость выбрана для обеспечения зазора между трубами первого и второго варианта - когда отрезок трубы второго варианта, использующийся в качестве муфты, может быть навинчен на конец трубы первого варианта, а также при таких параметрах обеспечивается минимально допустимые пятна контакта кабеля с торцевой гранью каждого внутреннего гребня второго варианта трубы. Параметры гофрированных труб второго варианта сведены в Таблицу 2.

Как следует из Таблицы 2, она отличается от Таблицы 1 тем, что диаметры труб второго варианта имеют большие значений диаметров первого варианта, форма внутренних гребней 2 отличается от формы внешних гребней 1. Форма внутренних гребней выбрана такой, что она позволяет входить спиралеобразным внутренним гребням с зазором в углубления между смежными наружными гребнями первого варианта трубы. Это позволило использовать трубу второго варианта в качестве заготовки при изготовлении из нее муфт для соединения между собой секций труб первого варианта и возможности изготовления кабелепроводов из множества секций, соединенных муфтами, изготовленными из труб второго варианта. При этом использование второго варианта трубы по своему прямому назначению - для прокладки в ней оптоволоконного кабеля сохраняется наравне с использованием первого варианта трубы.

Как следует из Таблицы 2, форма каждого внутреннего гребня второго варианта имеет минимальную ширину внутренней грани 6 (фиг. 3), что влияет на размеры пятна контакта с этой гранью расположенного на ней оптоволоконного кабеля в рабочем положении. При этом, как следует из Таблицы 2, соотношения Dн/Dв для восьми типоразмеров 50-160 труб с трапециевидными гребнями находятся в пределах Dн=(1,21-1,24) Dв при шаге Sн=Sв, находящегося в пределах Sн=12,3-39,0 мм, ширине Lн каждого наружного гребня в пределах Lн=7,6-23,9 мм, ширине Lв внутреннего гребня в пределах Lв=2,6-13,2 мм и толщине t стенки трубы, находящейся в пределах t=0,9-2,5 мм для восьми типоразмеров второго варианта гофрированной трубы.

Каждый наружный гребень 1 трубы второго варианта, например, типоразмера 125 в его верхней части имеет внешние скругленные углы по радиусу Rн=5,0 мм, а каждый внутренний гребень 2 трубы в его нижней части имеет выполненные по радиусу Rв=3,5 мм угловые закругления, при этом каждый внутренний гребень 2 имеет упомянутую торцовую грань 6, ширина которой меньше торцовой ширины 5 наружной грани каждого наружного гребня 1 трубы второго варианта исполнения.

Для указанных в Таблице 2 типоразмеров труб 50-160 второго исполнения пределы их кольцевой жесткости также составляют 20-24 кН/м2 при оптимальном значении этого параметра 22 кН/м2, а сопротивление сжатию трубы в радиальном направлении составляет 1300Н.

Профили и размеры второго варианта трубы, указанные в Таблице 2 выполнены такими, что каждый отрезок трубы, второго варианта может свободно по винтовым наружным гребням накручиваться на соответствующие типоразмеры труб первого варианта трубы. В этой связи другим назначением второго варианта трубы является то, что труба второго варианта в цеховых условиях или на строительном объекте может быть использована для изготовления из нее муфт, соединяющих между собой отдельные секции трубы первого варианта. Изготовление таких муфт не требует специального оборудования, они изготавливаются путем торцовки второго варианта трубы на отдельные отрезки труб, равные длинам муфт.

Муфта для соединения гофрированных труб (фиг. 3) выполнена из второго варианта трубы. Муфта имеет форму в ее продольном разрезе идентичную форме второго варианта трубы, показанной на фиг. 2. Каждый типоразмер муфты имеет длину Lм, находящуюся для указанных в Таблице 3 типоразмеров 50-160 муфты в пределах Lм=80,0-250,0 мм. Параметры каждого типоразмера муфты изложены в Таблице 3.

Все другие параметры каждой муфты типоразмеров 50-160 (кроме длины Lм муфты) являются одинаковыми с параметрами второго варианта трубы. Для указанных типоразмеров муфт пределы их кольцевой жесткости также составляют 20-24 кН/м2 при оптимальном значении этого параметра 22 кН/м2, а сопротивление сжатию муфты в радиальном направлении составляет 1300Н.

Каждый наружный гребень 1 муфты, например, типоразмера 125 в его верхней части имеет внешние скругленные углы по радиусу, Rн=5,0 мм, а каждый внутренний гребень 2 в его нижней части имеет выполненные по радиусу Rв=3,5 мм угловые закругления, при этом каждый внутренний гребень 2 имеет торцовую грань 6, ширина которой меньше торцовой ширины 5 наружной грани каждого наружного гребня 1 муфты.

Существенно, что внутренняя поверхность муфты выбрана наиболее близкой форме наружной поверхности труб, которые соединены муфтой. В этой связи конструкция каждой муфты по форме выполнения ее гребней предназначена исключительно для соединения труб, отвечающих форме и параметрам муфты.

В Таблице 3 указаны минимальные длины муфт, когда между торцами труб в месте соединения отсутствует промежуток или он мал. Если между торцами труб имеется промежуток «в» (фиг. 4), то длина муфты рассчитывается по формуле L=а+в+с, где «а» - длина участка муфты, находящегося на первой соединяемой трубе, «в» - величина промежутка (зазора) между торцами соединяемых труба, а «с» - длина участка муфты, находящегося на второй соединяемой трубе (фиг. 4).

Выбранные параметры труб и муфты в пределах восьми типоразмеров, указанных в Таблицах 1-3, показали наибольшую прочность при наименьшем расходе материала на их изготовление.

Работает труба (первый вариант, фиг. 1) следующим образом. Перед протяжкой кабеля, трубу укладывают в специальный желоб или в траншею, изготовленную по прямой или сложной трассе кабелепровода, (имеющей крутые изгибы). Известным образом кабель протягивают в полости трубы от одного ее конца до другого конца, при этом протягивают один или несколько оптоволоконных кабелей связи, имеющих специальную защиту и изоляцию.

В рабочем положении трубы кабель располагается в трубе на внутренних торцовых гранях 6 внутренних гребней 2 (фиг. 1), что существенно снижает возможность прогиба кабеля между смежными гребнями и снижает удельные контактные нагрузки на изоляцию кабеля, имеющие существенное значение при длительной эксплуатации кабеля, работающего в трубе в тяжелых условиях.

Второй вариант трубы (фиг. 2) работает аналогично первому варианту, при этом второй вариант трубы используют для прокладки в ней оптоволоконных кабелей, имеющих меньший удельный вес и соответственно меньшие нагрузки на внутренние торцовые грани 6 внутренних гребней (фиг. 2), площадь которых меньше площади внутренних граней гребней первого варианта трубы.

Каждый вариант трубы может быть использован для монтажа протяженных кабелепроводов, содержащих множество протяженных секций (плетей) труб, соединенных между собой муфтами.

Соединение труб муфтой осуществляют следующим образом. Выбирают муфту 9 (фиг. 4) соответствующего типоразмера трубе первого варианта, из которой строится кабелепровод.

Перед протяжкой кабеля, муфту 9 (фиг. 5) путем вращения по часовой стрелке навинчивают на конец первой трубы 10 (слева на фиг. 5) так, чтобы несколько спиралеообразных гребней 2 муфты были навинчены на несколько гребней 1 одной трубы 10 на величину а+с.

Далее совмещают торцы 11 труб по осевой линии, при этом не накрученная часть муфты закрывает собой имеющийся промежуток «в» между торцами труб. Затем вращают муфту 9 против часовой стрелки, навинчивая свободный конец муфты на конец второй трубы 10 (фиг. 6), при этом одновременно муфта 9 с конца первой трубы 10 свинчивается. После навинчивания муфты на вторую трубу 10, она занимает рабочее положение, показанное на фиг. 4, когда один ее конец навинчен на конец первой трубы 10 на величину «а», другой конец муфты навинчен на конец другой трубы 10 на величину «с», а между торцами 11 первой и второй труб 10 образуется закрытый муфтой промежуток «в». Для достижения максимальной прочности соединения труб на растяжение, устанавливают расстояние «а» равным расстоянию «с». При необходимости дополнительной герметизации места соединения труб, на их концы до навинчивания муфты любым известным способом наносятся герметизирующие средства в виде жидких композиций, мастики или герметизирующих лент, которые заполняют собой технологический зазор 12 между поверхностями муфты и труб (фиг. 4).

Промежуток «в» обеспечивает возможность упростить протяжку кабеля, выполняя ее последовательно и отдельно через каждую трубу участка кабелепровода. Также промежуток «в» обеспечивает гибкость кабелепровода в местах соединения труб за счет гибкости стенки муфты 9. Также промежуток «в» выполняет функции смотрового устройства кабелепровода, через которые вводят новые и выводят поврежденные кабели. По существу промежуток «в» заменяет известные смотровые коробки и колодцы, используемые для протяжки через трубы кабелепроводов при протяжке дополнительных кабелей или замене поврежденных кабелей. В этой связи промежуток «в» в представленной конструкции позволяет выполнять все указанные работы без использования смотровых коробок и колодцев. Для обеспечения полного и беспрепятственного доступа к кабелям в кабелепроводе, представленная конструкция соединения позволяет максимально навинчивать муфту на любую смежную трубу до полной длины муфты и полного открывания промежутка «в» для выполнения указанных работ. В этой связи промежуток «в» между торцами двух соединенных муфтой труб является по существу монтажным промежутком.

Способ монтажа кабелепровода поясняется последовательностью действий, направленных на соединение гофрированных труб муфтой и протяжку оптоволоконных кабелей в трубах, причем перед соединением труб в них располагают протяженный кабель оптоволоконной линии связи. Для этого трубы 10 первого варианта и муфты 9, изготовленные из трубы второго варианта, располагают на трассе кабелепровода последовательно так, как это показано на фиг. 7.

Большая протяженность оптоволоконного кабеля не позволяет построить монолитный кабелепровод, соответствующий длине кабеля, поэтому монтаж кабелепровода осуществляют из множества протяженных труб 10 или, по меньшей мере, из нескольких труб, соединенных муфтами 9. Длина труб может находится в пределах 5-500 и более метров.

Способ монтажа кабелепровода, характеризуется тем, что, по меньшей мере, используют две гофрированные спиральные трубы и одну гофрированную спиральную муфту для соединения труб. Для осуществления способа между торцами труб 11 труб в зоне их соединения образуют монтажный промежуток «в» (фиг. 7) для выхода из первой трубы 10 прокладываемого кабеля 13 и его ввода во вторую трубу.

Для осуществления способа выбирают муфту 9 с длиной больше монтажного промежутка «в», такой длиной является длина L муфты L=а+в+с. Эта длина L муфты позволяет закрыть монтажный промежуток «в» между торцами труб и соединить трубы.

Навинчивают муфту 9 на всю ее длину на одну из труб со стороны монтажного промежутка «в». Протягивают кабель через первую трубу 10 (левая труба на фиг. 7) до места соединения со второй трубой 10 (правая труба на фиг. 7) с выходом наружу конца кабеля из полости первой трубы через монтажный промежуток «в» между трубами. Далее протягивают через первую трубу дополнительную длину кабеля, равную длине второй трубы. При протяжке дополнительной длины кабеля его накапливают в виде петель в месте соединения труб. Затем протягивают дополнительную длину кабеля через вторую трубу 10 (правая труба на фиг. 7) до полной выборки накопленных кабельных петель. После такой протяжки свинчивают муфту 9 с конца первой трубы, закрывают муфтой монтажный промежуток «в» между торцами труб и одновременно навинчивают муфту на конец второй трубы до момента соединения труб.

В случае необходимости ввода в трубы кабелепровода дополнительных кабелей или замены поврежденных кабелей, муфту снова навинчивают на всю ее длину на одну из труб и открывают монтажный промежуток «в», а после проведения указанных операций монтажный промежуток закрывают. Ввод в трубы кабелепровода дополнительных кабелей и замены поврежденных кабелей проводят как при монтаже кабелепровода, так и в процессе его эксплуатации.

Длину L муфты выбирают в зависимости от длины промежутка «в» между трубами (фиг. 7). Протяжку кабеля 13 осуществляют известным путем имеющейся в трубах протяжной проволокой (не показана) или с использованием устройств для заготовки каналов.

Описанный цикл протяжки кабеля повторяют в случае, если кабелепровод содержит множество труб. В этом случае из первой трубы через монтажный промежуток «в» вытягивают наружу суммарную дополнительную длину, равную длине труб, следующих после первой трубы. Описанным способом протягивают кабель в других трубах, используя при этом монтажные промежутки «в».

При необходимости герметизации мест соединения муфты с трубами, предварительно перед навинчиванием муфты на концы труб наносят герметизирующее средство - мастику, гель или герметизирующую ленту.

Преимущества изобретения и получение технического результата достигнуто благодаря совокупности указанных в Таблице 1 оптимальных параметров каждой трубы, находящихся в пределах от нижнего до верхнего значения каждого параметра. Пределы параметров характеризуют определенный типоразмер указанной в Таблице 1 трубы, выполненной под размер оптоволоконного кабеля. При угле наклона каждой боковой грани гребня трубы и указанных соотношениях диаметров, толщины стенки трубы, радиусов закруглений и других основных параметров каждой трубы, достигается существенное сокращение расхода материала на изготовление трубы при одновременном повышении прочности трубы, герметичности соединения труб муфтами и надежности кабелепровода.

Существенно также, что муфты могут быть изготовлены на объекте строительства из трубы второго варианта, показанной на фиг. 2, путем разрезания трубы этого варианта на соответствующие длинам муфт отрезки, что существенно повышает удобство монтажных работ.

Также существенно, что представленное в описании соединение муфтой, имеющей длину L=а+в+с (фиг. 4) предусматривает длину «в» муфты между торцами соединяемых труб в качестве резервной длины для такой ситуации, когда между торцами соединяемых труб в процессе монтажа кабелепровода может возникнуть пустой промежуток после отрезания поврежденного конца одной из труб. В этом случае используется резервная длина «в», а вставка между концами труб и дополнительная муфта в соединении труб исключаются. При этом пустой промежуток между торцами труб компенсируется резервной длиной «в» муфты, которая занимает положение, показанное на фиг. 4. Такое решение также повышает качество монтажных работ, качество кабелепровода и снижение трудоемкости монтажа. При этом длина «в» муфты обеспечивает проектную гибкость кабелепровода в местах соединения труб.

При использовании навинчиваемых муфт на соединяемые трубы, между торцами соединяемых труб оставляют промежутки «в», наличие которых позволяет прокладывать кабель в несколько приемов последовательно протягивая кабель через каждую отдельную трубу, вытягивая его через открытые промежутки «в» в местах соединения труб. После соединения труб промежутки оказываются закрытыми муфтами. Последовательная протяжка кабеля в кабелепроводе снижает трение скольжения кабеля внутри трубы и усилие растяжения, действующее на кабель в процессе его протяжки.

Указанные преимущества в их совокупности существенно повышают надежность кабелепровода, а также снижают трудоемкость его монтажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клипса-держатель для гофрированной трубы | 2023 |

|

RU2815992C1 |

| Гофрированная спиральная муфта для соединения кабелепроводящих труб | 2024 |

|

RU2824759C1 |

| ОБСАДНАЯ ТРУБА | 1992 |

|

RU2010942C1 |

| ПРОВОДКА И СИСТЕМА КАБЕЛЕЙ С АДГЕЗИВНЫМ ПОКРЫТИЕМ ДЛЯ КОММУНИКАЦИОННЫХ СРЕД | 2012 |

|

RU2558334C2 |

| ОГНЕСТОЙКАЯ ВСТАВКА КАБЕЛЕПРОВОДА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО КАБЕЛЯ | 2003 |

|

RU2319239C2 |

| ГОФРИРОВАННАЯ ТРУБА В СБОРЕ ДЛЯ ЛИНИЙ ПРИЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ГОФРИРОВАННОЙ ТРУБЫ В СБОРЕ | 2015 |

|

RU2663186C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С НАРУЖНОЙ РЕЗЬБОЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2003 |

|

RU2257508C2 |

| Гофрированная труба | 1976 |

|

SU573665A1 |

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБ С ПОЛИМЕРНОЙ ОБОЛОЧКОЙ, СПОСОБ ЕГО МОНТАЖА, ПОЛИМЕРНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2389943C1 |

| ВСТАВКА В КАБЕЛЕПРОВОД ДЛЯ ОПТОВОЛОКОННОГО КАБЕЛЯ | 2000 |

|

RU2313114C2 |

Изобретение относится к прокладке преимущественно оптоволоконных кабелей линий связи. Варианты гофрированной трубы содержат выполненный из полиэтилена гибкий протяженный по спирали круглый каркас, образованный наружными и внутренними трапециевидными гребнями с определенными размерами. Муфта для соединения труб имеет определенные параметры для вариантов. Способ монтажа кабелепровода, имеющего, по меньшей мере, две гофрированные спиральные трубы и одну гофрированную спиральную муфту, обеспечивает надежное соединение труб. Изобретения обеспечивают повышение надежности кабелепровода и снижение трудоемкости его монтажа. 4 н. и 4 з.п. ф-лы, 9 ил., 4 табл.

1. Гофрированная труба для кабелепровода, выполненная из полиэтилена, содержащая несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к оси его симметрии, в местах пересечения граней каждого гребня выполнены закругления, отличающаяся тем, что шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня – в пределах Lн = 5,8-18,5 мм и равна ширине Lв внутреннего гребня, толщина t стенки трубы – в пределах t = 0,9-2,5 мм, угол α наклона каждой боковой грани гребня – в пределах α = 9-11°, а наружный диаметр Dн выполнен в пределах Dн = (1,24-1,36) Dв, где Dв – внутренний диаметр трубы.

2. Гофрированная труба по п.1, отличающаяся тем, что в местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу Rв в пределах Rв = 2,5-4,5 мм.

3. Гофрированная труба для кабелепровода, выполненная из полиэтилена, содержащая несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления, отличающаяся тем, что шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня – в пределах Lн = 7,6-23,9 мм, ширина Lв внутреннего гребня в пределах Lв=2,6-13,2, толщина t стенки трубы – в пределах t = 0,9-2,5 мм, угол α наклона каждой боковой грани гребня – в пределах α = 9-11°, наружный диаметр Dн выполнен в пределах Dн = (1,21-1,24) Dв, где Dв – внутренний диаметр трубы.

4. Гофрированная труба по п.3, отличающаяся тем, что в местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0 мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу Rв – в пределах Rв = 2,5-4,5 мм.

5. Муфта для соединения гофрированных труб, выполненная из полиэтилена, содержащая несущий нагрузку гибкий протяженный по спирали круглый каркас, образованный простирающимися наружу от продольной оси трубы наружными трапециевидными гребнями и простирающимися к продольной оси трубы внутренними трапециевидными гребнями, наружные и внутренние гребни имеют идентичную форму, каждая боковая грань гребня наклонена к оси симметрии гребня, каждая торцовая грань гребня параллельна продольной оси трубы, форма каждого гребня выполнена симметричной по отношению к его симметрии, при этом в местах пересечения граней каждого гребня выполнены закругления, отличающаяся тем, что шаг Sн наружного гребня выполнен в пределах Sн=12,3-39,0 мм и равен шагу Sв внутреннего гребня, ширина Lн наружного гребня – в пределах Lн = 7,6-23,9 мм, ширина Lв внутреннего гребня в пределах Lв=2,6-13,2, толщина t стенки трубы – в пределах t = 0,9-2,5 мм, угол α наклона каждой боковой грани гребня – в пределах α = 9-11°, наружный диаметр Dн муфты выполнен в пределах Dн = (1,21-1,24) Dв, где Dв – внутренний диаметр муфты, а длина Lм муфты выполнена в пределах Lм=(1,71-1,79) Dв, где Dв – внутренний диаметр муфты.

6. Муфта по п.5, отличающаяся тем, что в местах пересечения каждой боковой грани каждого наружного гребня с наружной торцовой гранью гребня выполнен закругленный угол по радиусу Rн в пределах Rн=4,0-6,0 мм, а в местах пересечения каждой боковой грани каждого гребня с торцовой внутренней гранью гребня каждый внутренний гребень имеет внутренний закругленный угол по радиусу Rв – в пределах Rв = 2,5-4,5 мм.

7. Способ монтажа кабелепровода, имеющего, по меньшей мере, две гофрированные спиральные трубы и одну гофрированную спиральную муфту для соединения труб, отличающийся тем, что между торцами труб, в месте их соединения, образуют монтажный промежуток для выхода из первой трубы прокладываемого кабеля и его ввода во вторую трубу, выбирают муфту с длиной, больше монтажного промежутка и закрывающей монтажный промежуток между торцами труб, навинчивают муфту на всю ее длину на одну из труб со стороны монтажного промежутка, протягивают кабель через первую трубу до места соединения со второй трубой с выходом конца кабеля из полости первой трубы в монтажный промежуток между трубами, протягивают через первую трубу дополнительную длину кабеля, равную длине второй трубы, и при протяжке дополнительной длины кабеля его накапливают в виде петель в месте соединения труб, затем протягивают дополнительную длину кабеля через вторую трубу до полной выборки накопленных кабельных петель, после чего свинчивают муфту, закрывают муфтой промежуток между торцами труб и одновременно навинчивают муфту на конец другой трубы до момента соединения труб.

8. Способ по п.7, отличающийся тем, что для ввода в трубы дополнительных кабелей или замены поврежденных кабелей в процессе монтажа и эксплуатации кабелепровода, муфту навинчивают на всю ее длину на одну из труб и открывают монтажный промежуток, а после проведения указанных операций монтажный промежуток закрывают.

| Приспособление для передвигания фильма в кинопроекторе | 1928 |

|

SU13259A1 |

| Кран для смыва в унитазе фекальных жидкостей | 1961 |

|

SU141815A1 |

| Устройство для резки особотонкостенных труб | 1982 |

|

SU1046041A1 |

| КАБЕЛЬНЫЙ КОМПЛЕКТ И СПОСОБ | 2001 |

|

RU2266598C2 |

| СПОСОБ СОЕДИНЕНИЯ КАБЕЛЕЙ И ИСПОЛЬЗУЕМОЕ В НЕМ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2416849C2 |

| 0 |

|

SU186701A1 |

Авторы

Даты

2019-09-18—Публикация

2019-03-20—Подача