Изобретение относится к атомной промышленности и может быть использовано при изготовлении топливных таблеток из порошков дисилицида триурана обогащенных ураном-235 до 7% для тепловыделяющих элементов (твэл) ядерных реакторов.

Известная стандартная технология получения топливных таблеток при производстве керамического топлива из диоксида урана (обогащенного по урану-235 до 5% включительно) включает: получение и подготовку пресспорошка (в смеси с жидким или сухим связующим), прессование таблеток в матрице, спекание таблеток в газообразной среде, сухое или мокрое шлифование, сушку и контроль таблеток на соответствие требованиям технических условий (спецификаций) и чертежа, упаковку годной продукции, передачу ее на снаряжение твэлов ядерных реакторов (например, Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Под Ф.Г. Решетникова - М.: Энергоатомиздат, 1995 г., книга 1, с. 93-106).

Известен способ получения таблеток дисилицида триурана по стандартной схеме, аналогичной используемой при изготовлении таблеток из диоксида урана, включающей размол в молотковой мельнице раздробленных вручную кусков слитка дисилицида триурана, дробление в шаровой планетарной мельнице полученного порошка дисилицида триурана для получения частиц заданного размера, смешивание порошка дисилицида триурана с пластификатором типа полиэтиленгликоль (ПЭГ) или олеиновой кислотой, прессование в матрице диаметром 9,525 мм при усилии до 248 МПа, спекание в среде аргона с 40 ppm кислорода в течение от 2 до 8 часов, шлифование на бесцентровом станке до размера 8,19 мм (Harp J.M., Lessing Р.A., Hoggan R.E. Uranium silicide pellet fabrication by powder metallurgy for accident tolerant fuel evaluation and irradiation // Journal of Nuclear Materials, 2015 - v. 46, p.p. 728-738).

Недостатком описанного метода является то, что при плотности таблеток до 11,5 г/куб. см нет достаточного количества дисилицида триурана. Фазовый анализ показал наличие фазы U3Si2 на уровне 84-88%, фазы USi в количестве 8-13% и фазы UO2 на уровне 2-4%. Это связано с достаточно большим количеством кислорода на этапах изготовления. Указанный недостаток приводит к снижению температуры плавления и теплопроводности топливных таблеток от заявленных величин для U3Si2. Также наличие других фаз силицидов урана увеличивает радиационное распухание топлива.

Известен патент США US 2021319919 МПК С04В 35/51; С04В 35/515; G21C 3/62. В данном патенте описывается способ получения композитного уран-силицидного топлива, у которого матрица содержит хотя бы один силицид урана с высокой теплопроводностью, а смесь силицидов урана окружена диоксидом урана.

Недостатком данного способа является относительно небольшое объемное содержание фазы дисилицида триурана - заявлено содержание от 51% по объему. Наличие других фаз силицидов урана и значительного количества диоксида урана в таблетке, приводит к увеличению радиационного распухания, снижению плотности и теплопроводности композиции.

Наиболее близким является способ изготовления керамических топливных таблеток из порошка дисилицида триурана (патент США US 2016372221 А1 МПК С04В 35/515; G21C 21/02; G21C 3/04). В данном патенте описан способ формирования структуры дисилицида триурана включающий формирование смеси, содержащей частицы урана и частицы кремния, уплотнение смеси и дуговую плавку брикета, дробление сплава, процесс подготовки и изготовления пресспорошка с сухим связующим - полиэтиленгликолем ПЭГ-3350, прессование, спекание в вакууме или инертной среде при температуре 1200-1550°С и шлифование.

Недостатками указанного способа являются применение в качестве связующего ПЭГ-3350, а также недостаточное удаление кислорода при спекании (количество кислорода в атмосфере спекания - 40 ppm). Наличие кислорода в среде спекания на уровне 40 ppm приводит к образованию отличных от U3Si2 фаз, таких как USi и UO2. Все эти факторы приводят к увеличению радиационного распухания топлива. Наличие других фаз и пор также приведут к снижению теплопроводности и температуры плавления таблеток, что снижает безопасность работы твэлов.

Использование жидкого связующего смеси олеиновой кислоты с полиэтиленгликолем в количестве до 10 мас. % приводит к формоизменению (отклонению от цилиндричности) таблетки во время спекания («бочка» или «катушка»), что требует большего съема при шлифовании, а значит к появлению отклонений по внешнему виду таблеток (сколы и трещины), снижающих работоспособность топлива за счет увеличения внутренних напряжений в таблетке. Помимо этого, термическое удаление большого количества (более 1 мас. %) связующего приводит к появлению значительного количества крупных пор (300-500 мкм) внутри таблетки. Тем самым, происходит снижение плотности таблетки, а, следовательно, и снижение ураноемкости твэла.

Задачей изобретения является разработка способа изготовления таблетированного топлива из порошка дисилицида триурана, при осуществлении которого повышается безопасность условий эксплуатации ядерного реактора. Эффективность работы ядерного реактора с топливом из дисилицида триурана увеличивается вследствие его повышенной теплопроводности по сравнению с применяемым топливом из диоксида урана. Кроме этого, более высокая плотность и ураноемкость дисилицидного топлива (на 10-20% выше, чем у диоксида урана) позволяет увеличить количество эффективных суток эксплуатации твэлов. Более высокая по сравнению с металлическим топливом коррозионная и радиационная стойкость дисилицидного топлива позволяет снизить аварийные риски.

Технический результат предлагаемого изобретения направлен на повышение ураноемкости и теплопроводности топлива, полученного заявляемым способом, путем увеличения плотности топлива за счет увеличения количества фазы дисилицида триурана, что обеспечивается спеканием таблеток при содержании кислорода в атмосфере печи не более 15 ppm. В свою очередь увеличение теплопроводности обеспечит уменьшение количества тепла, накопленного в активной зоне ядерного реактора и снижение энерговыделения в случае нарушения нормальных условий эксплуатации ядерного реактора, что позволит повысить его безопасность и аварийную устойчивость.

Технический результат по первому варианту достигается в способе изготовления таблетированного топлива для тепловыделяющих элементов ядерных реакторов, включающем подготовку порошка, смешение со связующим с получением пресспорошка, прессование таблеток в матрице, термическое удаление связующего, спекание таблеток, мокрое шлифование, сушку, отбраковку таблеток, при этом в качестве исходного порошка используют порошок дисилицида триурана с обогащением по урану-235 до 7%, а в качестве связующего для пресспорошка используют дистеарилэтилендиамид (ДИСЭД) или стеарат цинка, причем после прессования таблеток в матрице таблетки загружают в печь и проводят двухкратное вакуумирование печи, а спекание таблеток осуществляют или в инертной газовой атмосфере, или в вакууме, или в две стадии, причем на первой стадии спекание таблеток проводят в вакууме, а на второй в инертной газовой атмосфере.

Связующее берут в количестве 0,1-0,2 мас. %

Спекание таблеток в инертной атмосфере аргона осуществляют при температуре 1500-1540°С в течение 4-12 ч.

Спекание таблеток в вакууме проводят при температуре 1500-1540°С в течение 4-12 ч. и остаточном давлении не более 0,1 Па.

При спекании таблеток в две стадии спекание в вакууме осуществляют при температуре 1175-1225°С в течение 0,5-1,0 ч, а затем в среде аргона при температуре 1500-1540°С и продолжительности выдержки 4-12 ч.

Технический результат по второму варианту достигается в способе изготовления таблетированного топлива для тепловыделяющих элементов ядерных реакторов, включающем подготовку порошка, прессование таблеток в матрице, спекание их в газообразной среде, мокрое шлифование, сушку, отбраковку таблеток, при этом в качестве исходного порошка используют порошок дисилицида триурана с обогащением по урану-235 до 7%, причем после прессования таблеток в матрице таблетки загружают в печь и проводят двухкратное вакуумирование печи, а спекание таблеток осуществляют или в инертной газовой атмосфере, или в вакууме, или в две стадии, причем на первой стадии спекание таблеток проводят в вакууме, а на второй в инертной газовой атмосфере.

Спекание таблеток в инертной атмосфере аргона осуществляют при температуре 1500-1540°С в течение 4-12 ч.

Спекание таблеток в вакууме проводят при температуре 1500-1540°С в течение 4-12 ч. и остаточном давлении не более 0,1 Па.

При спекании таблеток в две стадии спекание в вакууме осуществляют при температуре 1175-1225°С в течение 0,5-1,0 ч, а затем в среде аргона при температуре 1500-1540°С и продолжительности выдержки 4-12 ч.

Использование сухого связующего дистеарилэтилендиамида (ДИСЭД) или стеарата цинка для пресспорошка и спекание таблеток или в инертной газовой атмосфере, или в вакууме, или в две стадии сначала в вакууме, а затем в инертной газовой атмосфере по первому варианту исполнения позволяет избежать значительного изменения формы таблеток, а именно отклонения от цилиндричности, значительного количества крупных пор внутри таблетки, а также отклонений по внешнему виду таблеток (сколы и трещины), что обеспечивает плотность таблеток 91-94% и повышает работоспособность топлива.

По второму варианту исполнения без связующего плотность таблеток увеличивается до значений 92-95%.

Использование в качестве исходного порошка дисилицида триурана с обогащением по урану-235 до 7% позволяет изготавливать топливные таблетки по заявленным способам для всех типов легководных реакторов.

Спекание таблеток по двум вариантам исполнения осуществляют при содержании кислорода в печи не более 15 ppm.

Снижение (или минимизация) содержания кислорода в атмосфере печи обеспечивается тем, что после загрузки таблеток, печь вакуумируют до остаточного давления не более 50 Па и заполняют аргоном не менее двух раз. Снижение (или минимизация) содержания кислорода в атмосфере печи необходимо для обеспечения получения дисилицида триурана (теоретическая плотность 12,2 г/куб. см) требуемой чистоты. Это обусловлено тем, что наличие кислорода при спекании приводит к образованию фазы диоксида урана (теоретическая плотность 10,96 г/куб. см), а значит и к избытку кремния, что приводит к образованию фазы силицид урана (теоретическая плотность 10,4 г/куб. см). В результате полученная таблетка будет состоять из нескольких фаз, что снижает ураноемкость, плотность и теплопроводность таблетки.

Все работы по изготовлению порошка и «сырых» таблеток необходимо проводить в герметичном перчаточном боксе в очищенной инертной среде аргона при значении влажности 1 ppm и содержании кислорода не более 15 ppm. Допускается не проводить дополнительную очистку среды и контроль содержания влаги и кислорода в инертной атмосфере бокса, при этом необходимо поддерживать проток аргона через бокс во время проведения работ с U3Si2.

Исходный порошок дисилицида триурана получают дроблением слитков U3Si2 до состояния крупки с размером частиц ~1 мм вручную в агатовой ступке или с использованием любого молоткового устройства, например, мельница «Pulverisette 2» фирмы «Fritsch».

Помол крупки и порошка осуществляют в мельнице-ступке, последовательно увеличивая усилие истирания от 0 до 50 Н. Суммарное время истирания - не менее 12 мин. Для получения фракции с размером частиц менее 100 мкм просеивать порошок через сито 01Н.

Во избежание окисления не рекомендуется хранение порошка U3Si2, в том числе в инертной среде бокса. В случае использования связки (связующего ДИСЭД или другого сухого связующего в том же количестве, например, стеарата цинка) ее количество составляет до 0,2 мас. %. Допускается прессование без связующего, т.к. плотность «сырых» таблеток как со связкой, так и без связки практически одинакова и составляет 67-71% ТП (теоретической плотности) и зависит только от усилия прессования.

Прессование таблеток производят при усилии (2,5±0,5) т/кв. см с использованием гидравлического пресса, например, пресс Retsch РР25. Для предотвращения разрушения таблеток при выпрессовке матрицу прессформы и пуансоны смазывают олеиновой кислотой.

Для изготовления таблеток с отверстием возможно применение пресс-инструмента, позволяющего сформировать отверстие. Также допускается высверливание отверстий в спеченных таблетках.

«Сырые» таблетки рекомендуется хранить в плотно закрытых бюксах либо другой аналогичной таре в боксе в инертной среде не более 3 дней.

Спекание таблеток осуществляют в тиглях, лодочках, контейнерах из ВеО или ZrO2. Допускается спекание таблеток в металлических (молибден, тантал) контейнерах и лодочках с использованием подложек из оксидов бериллия, циркония, алюминия, а также карбидной и нитридной керамики при условии ее стабильности при температуре спекания. Возможно использование в качестве подложки танталовой крупки.

После загрузки таблеток необходимо вакуумировать печь до остаточного давления не более 50 Па и заполнить аргоном печь не менее двух раз для уменьшения содержания кислорода в исходной среде спекания.

Спекание таблеток проводят в инертной атмосфере аргона марки 6.0 или в вакууме, или в две стадии, причем на первой стадии спекание таблеток проводят в вакууме, а на второй в инертной газовой атмосфере аргона марки 6.0.

При спекании в вакууме вакуумируют печь до остаточного давления не более 0,1 Па.

При спекании в атмосфере аргона заполняют печь аргоном до избыточного давления 10-15 кПа и выдерживают избыточное давление газа в печи в течение всего режима термообработки на указанном уровне 10-15 кПа.

Режимы спекания таблеток при использовании связующего:

медленный разогрев печи до 600°С (для удаления связующего) в потоке аргона. Затем разогревать печь до температуры спекания (1500-1540)°С с большей скоростью нагрева в потоке аргона. Выдержку в течение (4-12) ч осуществлять в статической атмосфере аргона, после чего охлаждать печь до комнатной температуры в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи;

медленный разогрев печи до 600°С (для удаления связующего) в вакууме. Затем разогревать печь до температуры спекания (1500-1540)°С с большей скоростью нагрева в вакууме. Выдержку в течение (4-12) ч осуществлять в вакууме, после чего охлаждать печь до комнатной температуры в вакууме;

медленный разогрев печи (для удаления связующего) до (1175-1225)°С с выдержкой при данной температуре в течение 0,5-1,0 ч в вакууме, после чего охлаждать печь до комнатной температуры в вакууме. Затем разогревать печь до температуры спекания (1500-1540)°С с большей скоростью нагрева в потоке аргона. Выдержку в течение (4-12) ч осуществлять в статической атмосфере аргона, после чего охлаждать печь до комнатной температуры в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

Режимы спекания таблеток без использования связующего:

разогрев печи до температуры спекания (1500-1540)°С в статической атмосфере аргона, стравливая при необходимости избыточное давление. Выдержку в течение (4-12) ч осуществлять в статической атмосфере аргона, после чего охлаждать печь до комнатной температуры в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи;

разогрев печи до температуры спекания (1500-1540)°С в вакууме. Выдержку в течение (4-12) ч осуществлять в вакууме, после чего охлаждать печь до комнатной температуры в вакууме;

разогрев печи до (1175-1225)°С в течение 0,5-1,0 ч в вакууме, после чего охлаждать печь до комнатной температуры в вакууме. Затем разогревать печь до температуры спекания (1500-1540)°С в потоке аргона. Выдержку в течение (4-12) ч осуществлять в статической атмосфере аргона, после чего охлаждать печь до комнатной температуры в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

Ввиду того, что в качестве примеси (не более 10 мас. %) в таблетках может присутствовать фаза USi, имеющая температуру плавления 1580°С, а также температуру эвтектики с фазой U3Si2 1540°С, спекание необходимо проводить при температуре не выше 1500-1540°С из-за наличия градиента температурного поля в печи, что может привести к частичному или полному плавлению таблеток.

Спекание таблеток осуществлять в тиглях, лодочках, контейнерах из ВеО или ZrO2. Допускается спекание таблеток в металлических (молибден, тантал) контейнерах и лодочках с использованием подложек из оксидов бериллия, циркония, алюминия, а также карбидной и нитридной керамики при условии ее стабильности при температуре спекания. Возможно использование в качестве подложки танталовой крупки.

Мокрое шлифование таблеток осуществлять в боксе с инертной атмосферой, не допуская разогрев таблеток выше 50°С. Сушку таблеток после мокрого шлифования осуществлять в сушильном шкафу под вакуумом.

Для создания инертной атмосферы в боксе и печи спекания допускается использование аргона марки 4.8 и выше.

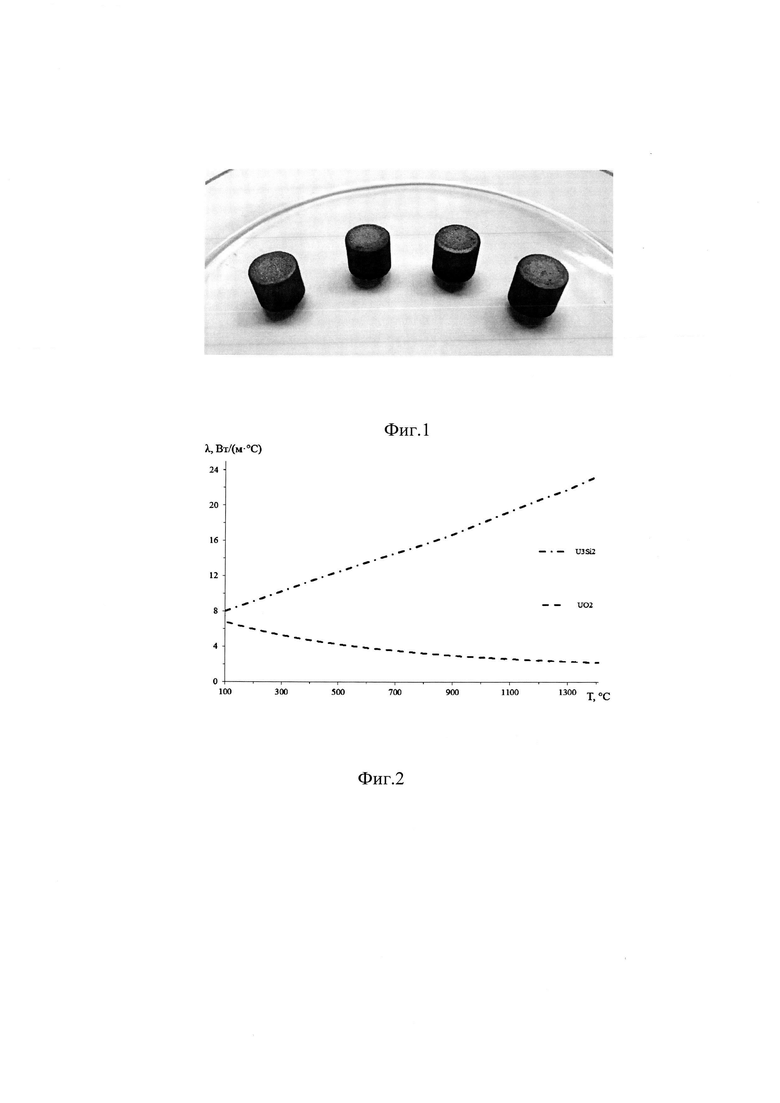

На фигуре 1 представлен внешний вид спеченных таблеток U3Si2.

Пример 1.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке до состояния крупки с размером частиц 1 мм и менее. После измельчения всего куска крупку просеивали через сито с сеткой 01Н. Непросеянную часть далее измельчали в мельнице-ступке, последовательно увеличивая усилие нажима песта мельницы: 0, 25, 50 Н. При каждом усилии измельчали крупку в течение 4 мин следующим образом. Устанавливали усилие истирания. После истирания в течение 1 мин мельницу открывали, очищали пест и стенки ступки от порошка и перемешивали порошок, после чего истирали его еще 1 мин. После истирания в течение 2 мин суммарно порошок просеивали через сито и возвращали непросеянную часть в мельницу. Далее повторяли перечисленные процедуры еще один раз, после чего повышали усилие. Таким образом, порошок суммарно истирался в мельнице-ступке при разных усилиях в течение 12 мин. Оставшееся количество непросеянного порошка истирали вручную в агатовой ступке, т.к. при малом количестве эффективность истирания в мельнице-ступке очень низкая из-за налипания порошка на стенки ступки. В итоге был получен порошок с размером частиц менее 100 мкм.

Полученный порошок методом удвоения смешали вручную в агатовой ступке со связующим ДИСЭД в количестве 0,2 мас. %. После этого с использованием гидравлического пресса Retsch РР25 были спрессованы таблетки при усилии 2 т/кв. см. Для предотвращения разрушения таблеток при выпрессовке матрицу пресс-формы и пуансоны смазывали олеиновой кислотой.

«Сырые» таблетки до извлечения из бокса хранили в плотно закрытых бюксах. Перед загрузкой таблеток в печь для спекания измеряли их геометрические размеры и массу. Данные операции выполнялись на воздухе, однако время выполнения было минимально возможным для предотвращения излишнего окисления «сырых» таблеток. Таблетки помещали в тигель из ВеО на подложку из ВеО. Печь вакуумировали до остаточного давления 50 Па, заполняли аргоном и вакуумировали еще раз до остаточного давления 0,1 Па, после чего заполняли аргоном до избыточного давления 10-15 кПа.

Спекание таблеток проводили по следующему режиму. Разогрев печи до 600°С проводили (для удаления связующего) в потоке аргона. Затем разогревали печь до температуры спекания 1500°С в потоке аргона. Выдержку в течение 4 ч осуществляли в статической атмосфере аргона, после чего печь охлаждали до комнатной температуры также в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

На фигуре 1 представлен внешний вид спеченных таблеток. Видно, что таблетки сохранили исходную форму, включая наличие лунки и фаски на торцах. Следов плавления на таблетках обнаружено не было.

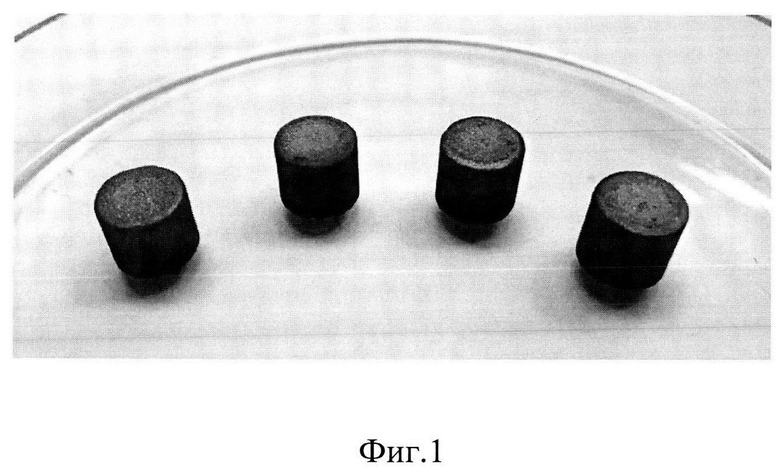

На фигуре 2 - график: коэффициент теплопроводности дисилицида триурана в сравнении с коэффициентом теплопроводности диоксида урана [1] [1] J.K. Fink Thermophysical properties of uranium dioxide / J. Nucl. Mater. 279 (2000) 1-18.

После спекания определяли гидростатическим методом плотность спеченных таблеток. Получено, что при изготовлении таблеток U3Si2 плотность спеченных таблеток, изготовленных как со связующим, так и без него практически одинакова и составляет 91% от теоретической плотности.

Пример 2.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке и с использованием мельницы-ступки аналогично процедуре, описанной выше. При приготовлении порошка связующее не использовали.

Из полученного порошка с использованием гидравлического пресса Retsch РР25 были спрессованы таблетки при усилии 2 т/кв. см. Для предотвращения разрушения таблеток при выпрессовке матрицу пресс-формы и пуансоны смазывали олеиновой кислотой.

Таблетки помещали в молибденовый контейнер с перфорацией на подложку из ВеО. Печь дважды «промывали» (вакуумировали до остаточного давления 50 Па и заполняли аргоном) для уменьшения содержания кислорода в исходной среде спекания. Далее печь вакууумировали до остаточного давления 0,1 Па, после чего заполняли аргоном до избыточного давления 10-15 кПа.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1525°С проводили в статической атмосфере аргона, стравливая при необходимости избыточное давление. Выдержку в течение 8 ч осуществляли в статической атмосфере аргона, после чего печь охлаждали до комнатной температуры также в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

Анализ внешнего вида спеченных таблеток показал, что, как и в предыдущем примере, таблетки в целом сохранили исходную форму, включая наличие лунки и фаски на торцах.

Исследования плотности спеченных таблеток показали, что температура спекания 1525°С и продолжительность выдержки 8 ч позволяют достичь значений плотности 91-94% от теоретической плотности.

Пример 3.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке и с использованием мельницы-ступки аналогично процедуре, описанной выше в примере 1. Полученный порошок методом удвоения смешали вручную в агатовой ступке со связующим ДИСЭД в количестве 0,2 мас. %.

Из полученного порошка с использованием гидравлического пресса Retsch РР25 по аналогичной процедуре, описанной выше, были спрессованы таблетки при усилии 2 т/кв. см.

Таблетки помещали в молибденовый контейнер с перфорацией на подложку из ВеО. Печь дважды «промывали» (вакуумировали до остаточного давления 50 Па и заполняли аргоном) для уменьшения содержания кислорода в исходной среде спекания. Далее печь вакуумировали до остаточного давления 0,1 Па.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1525°С проводили в вакууме с остаточным давлением 0,1 Па. Выдержку в течение 8 ч осуществляли в вакууме, после чего печь охлаждали до комнатной температуры также в вакууме.

Анализ внешнего вида спеченных таблеток показал, что, как и в предыдущих примерах, таблетки в целом сохранили исходную форму, включая наличие лунки и фаски на торцах.

Исследования плотности спеченных таблеток показали, что температура спекания 1525°С и продолжительность выдержки 8 ч позволяют достичь значений плотности 91-92% от теоретической плотности.

Пример 4.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке и с использованием мельницы-ступки аналогично процедуре, описанной выше в примере 2. При приготовлении порошка связующее не использовали.

Из полученного порошка с использованием гидравлического пресса Retsch РР25 по аналогичной процедуре, описанной выше, были спрессованы таблетки при усилии 2 т/кв. см.

Таблетки помещали в молибденовый контейнер с перфорацией на подложку из ВеО. Печь дважды «промывали» (вакуумировали до остаточного давления 50 Па и заполняли аргоном) для уменьшения содержания кислорода в исходной среде спекания. Далее печь вакуумировали до остаточного давления 0,1 Па.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1525°С проводили в вакууме с остаточным давлением 0,1 Па. Выдержку в течение 8 ч осуществляли в вакууме, после чего печь охлаждали до комнатной температуры также в вакууме.

Анализ внешнего вида спеченных таблеток показал, что, как и в предыдущих примерах, таблетки в целом сохранили исходную форму, включая наличие лунки и фаски на торцах.

Исследования плотности спеченных таблеток показали, что температура спекания 1525°С и продолжительность выдержки 8 ч позволяют достичь значений плотности 91-95% от теоретической плотности.

Пример 5.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке и с использованием мельницы-ступки аналогично процедуре, описанной выше в примере 1. Полученный порошок методом удвоения смешали вручную в агатовой ступке со связующим ДИСЭД в количестве 0,15 мас. %.

Из полученного порошка с использованием гидравлического пресса Retsch РР25 по аналогичной процедуре, описанной выше, были спрессованы таблетки при усилии 2,1 т/кв. см.

Таблетки помещали в молибденовый контейнер с перфорацией на подложку из ВеО. Печь дважды «промывали» (вакуумировали до остаточного давления 50 Па и заполняли аргоном) для уменьшения содержания кислорода в исходной среде спекания. Далее печь вакуумировали до остаточного давления 0,1 Па.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1210°С проводили в вакууме с остаточным давлением 0,1 Па. Выдержку в течение 1 ч осуществляли в вакууме, после чего печь охлаждали до комнатной температуры также в вакууме. Затем печь вакуумировали до остаточного давления 0,1 Па и заполняли аргоном до избыточного давления 10-15 кПа.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1525°С проводили в статической атмосфере аргона, стравливая при необходимости избыточное давление. Выдержку в течение 8 ч осуществляли в статической атмосфере аргона, после чего печь охлаждали до комнатной температуры также в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

Анализ внешнего вида спеченных таблеток показал, что, как и в предыдущих примерах, таблетки в целом сохранили исходную форму, включая наличие лунки и фаски на торцах.

Исследования плотности спеченных таблеток показали, что при комбинированном спекании с дополнительной стадией предварительного спекания таблеток при температуре 1210°С в течение 1,0 ч в вакууме и последующим спекании в аргоне при температуре спекания 1525°С и продолжительности выдержки 8 ч позволяют достичь значений плотности 91-94% от теоретической плотности.

Пример 6.

Для изготовления таблеток был использован кусок слитка. Кусок измельчали вручную в агатовой ступке и с использованием мельницы-ступки аналогично процедуре, описанной выше в примере 2. При приготовлении порошка связующее не использовали.

Из полученного порошка с использованием гидравлического пресса Retsch РР25 по аналогичной процедуре, описанной выше, были спрессованы таблетки при усилии 2,1 т/кв. см.

Таблетки помещали в молибденовый контейнер с перфорацией на подложку из ВеО. Печь дважды «промывали» (вакуумировали до остаточного давления 50 Па и заполняли аргоном) для уменьшения содержания кислорода в исходной среде спекания. Далее печь вакуумировали до остаточного давления 0,1 Па.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1210°С проводили в вакууме с остаточным давлением 0,1 Па. Выдержку в течение 1 ч осуществляли в вакууме, после чего печь охлаждали до комнатной температуры также в вакууме. Затем печь вакуумировали до остаточного давления 0,1 Па и заполняли аргоном до избыточного давления 10-15 кПа.

Спекание таблеток проводили по следующему режиму. Разогрев печи до температуры спекания 1525°С проводили в статической атмосфере аргона, стравливая при необходимости избыточное давление. Выдержку в течение 8 ч осуществляли в статической атмосфере аргона, после чего печь охлаждали до комнатной температуры также в статической атмосфере аргона, по мере необходимости добавляя аргон при падении давления в печи.

Анализ внешнего вида спеченных таблеток показал, что, как и в предыдущих примерах, таблетки в целом сохранили исходную форму, включая наличие лунки и фаски на торцах.

Исследования плотности спеченных таблеток показали, что при комбинированном спекании с дополнительной стадией предварительного спекания таблеток при температуре 1210°С в течение 1,0 ч в вакууме и последующим спекании в аргоне при температуре спекания 1525°С и продолжительности выдержки 8 ч позволяют достичь значений плотности 92-95% от теоретической плотности.

Экспериментально показано, что осуществление способа изготовления таблетированного топлива из порошка дисилицида триурана для тепловыделяющих элементов ядерных реакторов по двум вариантам исполнения при прессовании как со связующим, так и без связующего, прессованные таблетки сохраняют целостность при их выпрессовке из прессформы и транспортировки до этапа спекания и обеспечивается заданная плотность таблеток 91-95%.

Проведены исследования коррозионной стойкости дисилицида триурана в виде таблеток в условиях близких к режимам ВВЭР. Показано, что в дистиллированной (деоинизированной) воде при давлении 150-162 бар при температурах 330-340°С и изотермической выдержке в течение 4 и 10 ч происходит незначительное поверхностное окисление таблеток, что свидетельствует об удовлетворительной коррозионной стойкости.

Исследования теплопроводности изготовленных топливных таблеток из дисилицида триурана показали, что теплопроводность дисилицида триурана (8,0-23,3 Вт/(м⋅°С) при температурах от 100 до 1400°С) заметно выше теплопроводности урана ((7,3-2,4 Вт/(м⋅°С) при температурах от 100 до 1400°С). Кроме этого, теплопроводность дисилицида триурана увеличивается с ростом температуры, в то время как, теплопроводность диоксида урана уменьшается с ростом температуры (фигура 2). Таким образом, подтверждается, что использование топливных таблеток из дисилицида триурана, изготовленных предложенным способом, позволяет обеспечить заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| Способ изготовления таблетированного ядерного керамического топлива | 2017 |

|

RU2661492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| Способ изготовления ядерного топлива | 2017 |

|

RU2651799C1 |

| Способ изготовления таблетированного топлива из уран-молибденовых порошков | 2020 |

|

RU2813642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| Способ изготовления керамического ядерного топлива с выгорающим поглотителем | 2019 |

|

RU2711006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

Изобретение относится к атомной промышленности и может быть использовано при изготовлении топливных таблеток из порошков дисилицида триурана, обогащенных ураном-235 до 7% для тепловыделяющих элементов (твэл) ядерных реакторов. Способ изготовления топливных таблеток из порошка дисилицида триурана заключается в подготовке пресс-порошка (обогащение по урану-235 до 7%), прессовании таблеток в матрице. После прессования таблеток в матрице таблетки загружают в печь и проводят двухкратное вакуумирование печи, спекание таблеток в инертной среде аргона или в вакууме. Затем проводят мокрое шлифование, сушку и отбраковку таблеток. При подготовке пресс-порошка в качестве связующего используют 0,1-0,2 мас. % дистеарилэтилендиамина (ДИСЭД) или стеарат цинка, допускается подготовка пресс-порошка без использования связующего. Изобретение позволяет повысить ураноемкость и теплопроводность топлива путем увеличения плотности топлива. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления таблетированного топлива из порошка дисилицида триурана для тепловыделяющих элементов ядерных реакторов, включающий подготовку порошка, смешение со связующим с получением пресс-порошка, прессование таблеток в матрице, термическое удаление связующего, спекание таблеток, мокрое шлифование, сушку, отбраковку таблеток, отличающийся тем, что в качестве исходного порошка используют порошок дисилицида триурана с обогащением по урану-235 до 7%, а в качестве связующего для пресс-порошка используют дистеарилэтилендиамид (ДИСЭД) или стеарат цинка, причем после прессования таблеток в матрице таблетки загружают в печь и проводят двухкратное вакуумирование печи, а спекание таблеток осуществляют или в инертной газовой атмосфере, или в вакууме, или в две стадии, причем на первой стадии спекание таблеток проводят в вакууме, а на второй в инертной газовой атмосфере.

2. Способ по п. 1, отличающийся тем, что связующее берут в количестве 0,1-0,2 мас. %.

3. Способ по п. 1, отличающийся тем, что спекание таблеток в инертной атмосфере аргона осуществляют при температуре 1500-1540°С в течение 4-12 ч.

4. Способ по п. 1, отличающийся тем, что спекание таблеток в вакууме проводят при температуре 1500-1540°С в течение 4-12 ч и остаточном давлении не более 0,1 Па.

5. Способ по п. 1, отличающийся тем, что при спекании таблеток в две стадии спекание в вакууме осуществляют при температуре 1175-1225°С в течение 0,5-1,0 ч, а затем в среде аргона при температуре 1500-1540°С и продолжительности выдержки 4-12 ч.

6. Способ изготовления таблетированного топлива из порошка дисилицида триурана для тепловыделяющих элементов ядерных реакторов, включающий подготовку порошка, прессование таблеток в матрице, спекание их в газообразной среде, мокрое шлифование, сушку, отбраковку таблеток, отличающийся тем, в качестве исходного порошка используют порошок дисилицида триурана с обогащением по урану-235 до 7%, причем после прессования таблеток в матрице таблетки загружают в печь и проводят двухкратное вакуумирование печи, а спекание таблеток осуществляют или в инертной газовой атмосфере, или в вакууме, или в две стадии, причем на первой стадии спекание таблеток проводят в вакууме, а на второй в инертной газовой атмосфере.

7. Способ по п. 6, отличающийся тем, что спекание таблеток в инертной атмосфере аргона осуществляют при температуре 1500-1540°С в течение 4-12 ч.

8. Способ по п. 6, отличающийся тем, что спекание таблеток в вакууме проводят при температуре 1500-1540°С в течение 4-12 ч и остаточном давлении не более 0,1 Па.

9. Способ по п. 6, отличающийся тем, что при спекании таблеток в две стадии спекание в вакууме осуществляют при температуре 1175-1225°С в течение 0,5-1,0 ч, а затем в среде аргона при температуре 1500-1540°С и продолжительности выдержки 4-12 ч.

| WO 2012012071 A1, 26.01.2012 | |||

| US 10109381 B2, 23.10.2018 | |||

| US 8293151 B2, 05.01.2012 | |||

| US 2022246315 A1, 04.08.2022 | |||

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

Авторы

Даты

2023-09-13—Публикация

2022-12-06—Подача