Настоящее изобретение относится к способу синтеза циклокарбонатов путем взаимодействия эпоксидного соединения и двуокиси углерода при атмосферном давлении и повышенной температуре в присутствии гетерогенной каталитической системы, содержащей галоидное соединение щелочного металла и диоксид кремния, а также использование указанной каталитической системы для синтеза циклокарбонатов.

Двухкомпонентные системы связующего агента, в частности, на основе полиольного компонента и полиизоцианатного компонента, такого как полиуретановый форполимер с концевой NCO- группой, уже давно известны. Они применяются, например, в металлообрабатывающей промышленности, автомобилестроении, электротехнической промышленности, тароупаковочном производстве или строительной промышленности в качестве адгезивов, герметиков, уплотнительного материала, или отливок. Недостатком полиизоцианатного компонента является чувствительность к влаге. Следовательно, для хранения этих соединений необходимо использовать специальную герметичную упаковку. После открытия контейнеры, как правило, должны быть использованы немедленно или быстро, чтобы избежать каких-либо потерь в качестве. Как правило, полиольный компонент должен быть тщательно высушен перед смешиванием с полиизоцианатным компонентом, так как в противном случае любая остаточная влажность может привести к образованию нежелательных пузырьков в адгезивной пленке, что при определенных обстоятельствах может оказаться невыгодным для конечного применения.

Еще одним недостатком, по меньшей мере, для некоторых систем связующего агента на основе двухкомпонентных полиуретановых адгезивов является токсичность мономерных изоцианатов, в частности высоколетучих и/или способных к легкой миграции мономерных диизоцианатов в полиизоцианатном компоненте. Использование продуктов, содержащих высокое содержание высоколетучих диизоцианатов, требует от пользователя выполнения дорогостоящих защитных мер на производстве, в частности, для поддержания чистого и пригодного для дыхания воздуха, максимально разрешенная законом концентрация обрабатываемых материалов, газов, паров или твердых частиц в воздухе на рабочем месте постоянно уточняется (например, в Германии, ежегодно обновляется "MAK-Wert-Liste der Technischen Regel TRGS 900 des Bundesministeriums for Arbeit und Soziales" - «Перечень технических требований TRGS 900 Министерства по труду и социальным вопросам максимально допустимых концентраций»). Тем не менее свободные мономерные полиизоцианаты могут также мигрировать в покрытие или адгезивную связь, или даже частично в имеющие покрытие или склеенные материалы. Такие перемещающиеся ингредиенты обычно именуются техническими специалистами как «мигриранты». При контакте с влажностью мигрирующие изоцианатные группы непрерывно реагируют с аминогруппами.

Мигрирующие группы крайне нежелательны в упаковочной промышленности и особенно в упаковке пищевых продуктов. С одной стороны, прохождение мигрирующих групп через упаковочный материал может привести к загрязнению упакованного продукта; с другой стороны, необходимо долгое время выдержки прежде, чем упаковочный материал «станет свободным от мигрирующих групп» и может быть пригоден для использования.

Другим нежелательным эффектом, который может быть вызван миграцией мономерных диизоцианатов, является так называемый анти-герметизирующий эффект при производстве мешков или мешков-носителей из ламинированных пластиковых пленок. Ламинированные пластиковые пленки часто содержат добавки, понижающие трение, так называемые агенты скольжения, на основе амидов жирных кислот. С помощью реакции мигрированного мономерного полиизоцианата с амидом жирной кислоты и/или влажностью соединения мочевины образуются на поверхности пленки с температурой плавления выше температуры запайки пластиковых пленок. Это приводит к образованию соединения мочевины, содержащего слой между пленками, которые подлежат герметизации, что препятствует образованию однородного уплотнительного шва.

Альтернативные продукты, основанные на соединениях с циклическими карбонатными группами, так называемые неизоцианатные полиуретаны или гибридные неизоцианатные полиуретаны, в принципе известны и описаны, например, в патентном документе США No. № 8118968 и патентном документе США № 7232877.

Циклические карбонаты, используемые для таких альтернативных продуктов, в настоящее время синтезируются в условиях высокого давления, см. публикацию (Fleischer et al., Green Chem., 2013, 15, 934-942), отрицательной стороной которого является высокое потребление энергии, требование специального оборудования и высокие риски для задействованного персонала. Когда используется гомогенный катализ, то для отделения катализатора от продукта требуется обработка после его производства, см. публикации (Fleischer et al., см. выше, Roshan et al., Green Chem., 2012, 14, 2933-2940, Kihara et al., J. Org. Chem., 1993, 58, 6198-6202). Гомогенный катализ, применяемый для включения диоксида углерода в эпоксидные соединения с использованием иодида щелочного металла в качестве катализатора, например, описан в патентном документе DE 3600602 A1. По сравнению с гомогенными катализаторами гетерогенные катализаторы могут быть легко разделены и извлечены из реакционной смеси после завершения реакции, что желательно из экономических, экологических и промышленных соображений. Однако отрицательной стороной применения гетерогенных катализаторов является то, что каталитические разновидности часто не являются коммерчески доступными и их необходимо синтезировать, см. публикации (Han et al., Energy, Sci., 2009, 2, 1286-1292; Dai et al., Applied Catalysis A: General, 2009, 366, 2-12, Motokura et al., Green Chem., 2009, 1 1, 1876-1880)

Таким образом, целью настоящего изобретения является создание гетерогенной каталитической системы, которая преодолеет недостатки существующих систем и обеспечит простой и эффективный способ синтеза циклокарбонатов, которые будут легко отделяемыми и извлекаемыми из реакционной смеси после завершения реакции. Настоящее изобретение отвечает этой потребности путем обеспечения гетерогенной каталитической системы на основе галогенида щелочного металла, выбранного из йодида или бромида щелочного металла и силикагеля, используемого в качестве твердого материала носителя. Неожиданно было обнаружено, что при использовании диоксида кремния в качестве твердого материала носителя, могут быть значительно увеличены скорости конверсии и срок использования йодистого щелочного металла или бромистого щелочного металла, в частности йодида натрия или бромида лития, которые катализируют циклические реакции синтеза карбоната.

Таким образом, в первом аспекте настоящее изобретение относится к способу синтеза циклокарбоната, включающему взаимодействие, по меньшей мере, одного эпоксидного соединения и двуокиси углерода при атмосферном давлении и температуре в диапазоне от 100°С до 150°С в присутствии гетерогенной каталитической системы, содержащей (а), по меньшей мере, один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодида калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr), и (b) диоксида кремния (SiО2).

В другом аспекте настоящее изобретение также направлено на использование гетерогенной каталитической системы, содержащей (а), по меньшей мере, один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодида калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr) и (b) диоксида кремния (SiО2) для каталитического взаимодействия, по меньшей мере, одного эпоксидного соединения с диоксидом углерода при атмосферном давлении и температуре в интервале от 100°С до 150°С, предпочтительно от 120°С до 140°С с образованием циклокарбоната.

Предпочтительные варианты осуществления изложены в зависимых пунктах формулы изобретения.

«Один или несколько», как используется в настоящем документе, относится, по меньшей мере, к одному и включает 1, 2, 3, 4, 5, 6, 7, 8, 9 или более из упомянутых видов, на которые ссылаются. Аналогичным образом, «по крайней мере, один» означает один или больше, то есть 1, 2, 3, 4, 5, 6, 7, 8, 9 или более. «По меньшей мере, один» используется здесь по отношению к любому компоненту, и относится к числу химически разных молекул, то есть, к числу различных типов разновидностей, на которые здесь ссылаются, но не к общему числу молекул. Например, «по меньшей мере, одно эпоксидное соединение» означает, что используется, по меньшей мере, один тип молекулы, попадающей под определение эпоксидного соединения, но также может присутствовать два или более различных типа молекул, попадающих под это определение, но это не означает, что присутствует только одна молекула упомянутого эпоксидного соединения.

Если в настоящем документе делается ссылка на молекулярную массу, то эта ссылка относится к среднечисленной молекулярной массе Mn, если явно не указано иное. Среднечисленную молекулярную массу Mn можно определить с помощью гель-проникающей хроматографии (GPC) согласно стандарту DIN 55672-1:2007-08 с THF в качестве элюента. Если не указано иное, то все приведенные молекулярные массы являются значениями, определяемыми с помощью GPC. Средневесовую молекулярную массу Mw можно определить с помощью (GPC), как описано для Mn.

Если в настоящем документе делается ссылка на вязкость, то эта ссылка относится к вязкости, определяемой с использованием вискозиметра Anton Paar, Physica MCT51 (пластинчатая система: положение 0,5 мм (зазор), диаметр шпинделя 25 мм) при скорости сдвига 100 с-1.

Все проценты, приведенные в настоящем документе в отношении способов, относятся к массовому % относительно общей массы реакционной смеси или эпоксидного соединения, как указано, если явно не указано иное.

«Около» или «приблизительно», как используется в настоящем документе по отношению к численному значению, относится к численному значению ± 10%, предпочтительно ± 5%. Таким образом, «около 100°C» относится к 100° ± 10°C, предпочтительно 100° ± 5°C.

ʺNCOʺ, как используется в настоящем документе, относится к изоцианатной группе -N=C=O.

«Циклокарбонат», как используется в настоящем документе, относится к алкиленкарбонатам, то есть к соединениям, которые содержат, по меньшей мере, одну 2-оксо-1,3-диоксолановую группу.

Настоящее изобретение основано на неожиданном обнаружении авторами изобретения того факта, что включение диоксида углерода в эпоксиды может быть значительно улучшено по времени реакции, если катализатор на основе галогенида щелочного металла используется в сочетании с диоксидом кремния в качестве твердой подложки.

Эпоксидные соединения, которые могут быть подвергнуты взаимодействию с диоксидом углерода в соответствии с описанными в настоящем документе способами, обычно содержат, по меньшей мере, одну концевую 1,2-эпоксигруппу.

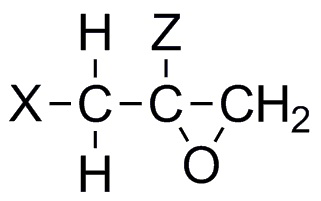

Подходящие соединения включают высшие алифатические эпоксиды, такие как гексен-, октен-, додецен-1-оксид, глицидол и эпигалогенгидрины формулы (1)

(1)

(1)

где Z представляет собой водород, метил или этил, а X представляет собой атом галогена или группу -ОН. Примеры таких эпигалогенгидринов включают эпихлоргидрин, эпибромгидрин, 1,2-эпокси-2-метил-3-хлорпропан и 1,2-эпокси-2-этил-3-хлорпропан.

Другие эпоксидные соединения, которые могут быть использованы в соответствии с настоящим изобретением, включают эпоксидные соединения, которые имеют, по меньшей мере, одну концевую эпоксидную группу, предпочтительно это эпоксидные соединения, имеющие, по меньшей мере, одну замещенную или незамещенную группу глицидилового простого эфира или группу глицидилового сложного эфира, а также эпоксидированные полиненасыщенные соединения и амидные или уретановые группы, содержащие эпоксиды.

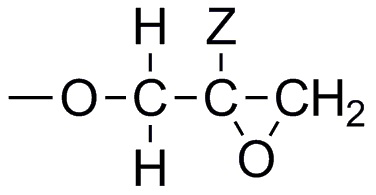

Предпочтительными являются эпоксидные соединения, которые содержат, по меньшей мере, одну замещенную или незамещенную группу глицидилового простого эфира формулы (2)

(2)

(2)

где Z представляет собой водород, метил или этил. Примеры таких соединений включают, но не ограничиваются ими, глицидил и полиглицидиловые эфиры фенола или многоатомные фенолы с одним или несколькими ароматическими кольцами и новолаки и полиглицидиловые эфиры полиолов, включая те, которые можно получить путем добавления многоатомных фенолов, включающих одно или более ароматических колец, к алкиленоксидам с 2-4 атомами углерода. Полезные фенолы включают фенол, различные крезолы, резорцин, гидрохинон, пирогаллол, фторглюцин, 1,5-, 2,7-, 2,6-дигидронафтены, 2,2-бис(4-гидроксифенил)пропан и бис(4-гидроксифенил)метан (соответственно бисфенол А и F) и 2,4'-дигидроксидифенилметан. Полиолы, которые могут быть подвергнуты взаимодействию с глицидиловыми простыми эфирами, включают, но не ограничиваются ими, этиленгликоль, пропиленгликоль, бутиленгликоль, неопентилгликоль, гексиленгликоль, глицерин, триметилолэтан, триметилолпропан, пентаэритрит, сахарные спирты или смеси двух или более из них. Другие полиолы, которые могут быть подвергнуты взаимодействию с глицидиловыми простыми эфирами, включают, но не ограничиваются ими, простые полиэфиры полиолов, получаемые реакцией низкомолекулярных полифункциональных спиртов с алкиленовыми оксидами. Алкиленовые оксиды предпочтительно имеют от 2 до 4 атомов углерода. Продукты реакции этиленгликоля, пропиленгликоля, бутиленгликоля, гексиленгликоля, 2,2-бис(4-гидроксифенил)пропана, бис(4-гидроксифенил)метана или 2,4'-дигидроксидифенилметана с этиленоксидом, пропиленоксидом или бутиленоксидом, где, например, смеси двух или более из них являются, подходящими. Кроме того, пригодны также продукты реакции полифункциональных спиртов, таких как глицерин, триметилолэтан или триметилолпропан, пентаэритрит или сахарные спирты или смеси двух или более из них с указанными алкиленоксидами с образованием простых полиэфиров полиолов. Дополнительные полиолы, которые могут быть использованы для целей изобретения, получаются реакцией полимеризации тетрагидрофурана (поли-ТГФ). Предпочтительными полиолами являются гомополимеры или сополимеры полиалкиленгликоля, предпочтительно гомополимеры или сополимеры полипропиленгликоля, гомо- или сополимеры полиэтиленгликоля, гомо- или сополимеры политетраметиленгликоля или блок-сополимеры полипропиленгликоля/полиэтиленгликоля. Особенно предпочтительными полиолами являются полипропиленгликоль, полиэтиленгликоль и бутиленгликоль, такие как 1,4-бутандиол.

Также пригодными являются (пластифицированные) эпоксидные смолы с концевыми эпоксидными группами, которые могут быть получены путем частичной реакции эпоксидной группы эпоксидных смол, содержащей, по меньшей мере, две эпоксидные группы с веществами, содержащими -ОН и/или -COOH группы, такими как многоатомные спирты, которые включают описанные выше полиолы, поликарбоновые кислоты или сложные полиэфиры, содержащие гидроксильную или карбоксильную группу.

Другие подходящие эпоксидные соединения включают глицидиловые сложные эфиры насыщенных или этиленненасыщенных карбоновых кислот, содержащих, по меньшей мере, одну замещенную или незамещенную глицидиловую группу формулы (3)

(3)

(3)

где Z представляет собой водород, метил или этил. Кислоты представляют собой алифатические или ароматические, насыщенные или ненасыщенные моно- или поликарбоновые кислоты, например, акриловую кислоту, метакриловую кислоту, адипиновую кислоту, различные фталевые кислоты, тетра- и гексагидрофталевую кислоту и тому подобное.

Также включены эпоксидные смолы, полученные путем сополимеризации сложного эфира глицидилметакриловой кислоты с другими сополимеризуемыми мономерами, такими как сложные эфиры стирола и (мет)акриловой кислоты.

Кроме того, эпоксидные соединения включают также эпоксиды, содержащие амидную или уретановую группу, такие как триглицидилизоцианурат, гексаметилендиазоцианат, блокированный глицидолом, или полиуретаны с NCO-концевыми группами, блокированные глицидолом.

В различных вариантах осуществления эпоксидное соединение представляет собой многофункциональное эпоксидное соединение, то есть такое, которое содержит, по меньшей мере, две эпоксидные группы, как правило, являющимися концевыми эпоксидными группами. В различных вариантах осуществления эпоксидное соединение представляет собой бифункциональное соединение, то есть содержит две эпоксидные группы, предпочтительно являющиеся концевыми эпоксидными группы. Предпочтительными являются глицидиловые эфиры полиола, в частности диола, такого как 1,4-бутандиол, или полиалкиленгликоля, такого как полиэтиленгликоль или полипропиленгликоль. Особенно предпочтительными являются диглицидиловые эфиры полиэтилена, полипропилена и диолов, таких как 1,4-бутандиол.

В различных вариантах осуществления эпоксидное соединение представляет собой алифатическую эпоксидную смолу, в частности полиглицидиловый эфир алифатического полиола, такие как те, которые перечислены выше.

В различных вариантах осуществления эпоксидные соединения имеют молекулярную массу Mn от 100 до 1000 г/моль, предпочтительно от 200 г/моль до 800 г/моль, в частности от 400 г/моль до 600 г/моль. Такие соединения включают диглицидиловые простые эфиры полиэтиленгликоля и полипропиленгликоля с 2-10 мономерными звеньями.

Вышеописанные эпоксидные соединения могут использоваться индивидуально или в комбинации. Предпочтительно, чтобы эпоксидные соединения представляли собой жидкие эпоксидные смолы. «Жидкие», как используется в этом контексте, означает, что эпоксидные смолы являются жидкими при температуре реакции, то есть, при температурах от 100°С или более, и при атмосферном давлении. В предпочтительных вариантах осуществления используемые эпоксидные соединения являются жидкими при температуре около 50°С, более предпочтительно при температуре окружающей среды, то есть примерно около 20°С. Жидкие эпоксидные смолы предпочтительно имеют вязкость менее 110 мПа·с при 25°С и атмосферном давлении.

В описанных способах реакцию проводят при температуре от примерно 100°С до примерно 150°С, предпочтительно при температуре в диапазоне от примерно 130°С до примерно 140°С. Описанные способы проводят при атмосферном давлении, как правило в атмосфере диоксида углерода, которая обеспечивает диоксид углерода для реакции с эпоксидом. Диоксид углерода может подаваться в реакционный сосуд, например, непрерывно и может быть обеспечен сублимацией сухого льда или из контейнера, находящегося под давлением.

Диоксид углерода может быть подан непосредственно в жидкое эпоксидное соединение, например, с использованием входной трубы, как правило, при перемешивании жидкой смолы, или его можно просто подать в реакционный сосуд. Чтобы увеличить контакт между эпоксидом и диоксидом углерода, эпоксид предпочтительно должен находиться в жидкой форме и предпочтительно перемешиваться. Если эпоксид не является жидким при температуре реакции, тогда для растворения эпоксида можно использовать подходящий растворитель. Подходящие растворители включают, но не ограничиваются ими, толуол, ксилол, различные углеводороды и их смеси, диоксан, тетрагидрофуран и другие растворители, которые являются инертными по отношению к эпоксидному соединению.

Гетерогенная каталитическая система содержит, по меньшей мере, один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодистого лития (LiI), иодистого натрия (NaI), иодистого калия (KI) бромистого лития (LiBr), бромистого натрия (NaBr) и бромистого калия (KBr). Особенно предпочтительными являются йодистый натрий, йодистый калий и йодистый литий.

Галогениды щелочных металлов объединяются с твердым материалом носителя, а именно с диоксидом кремния (SiО2), предпочтительно с силикагелем. В различных вариантах диоксид кремния находится в форме частиц и содержит частицы среднего диаметра в диапазоне от 20 мкм до 100 мкм, предпочтительно от 35 мкм до 70 мкм. «Средний диаметр» относится к среднему арифметическому значению диаметров частиц, причем частицы имеют примерно сферическую форму и определяются в соответствии со стандартом ISO 13320:2009. В предпочтительных вариантах осуществления примененные частицы двуокиси кремния не содержат значительные количества частиц со средним диаметром <10 мкм, то есть, не более 10%, предпочтительно не более 5% частиц имеют диаметры менее 10 мкм. Как правило, предпочтительно использовать диоксид кремния с высокой площадью поверхности, предпочтительно площадь поверхности составляет более 200 м2/г, более предпочтительно около 500 м2/г или более, что определено адсорбцией N2 и описано в публикации C. Ting, et al. (C. Ting et al., Chinese Journal of Catalysis, 2012, 3, 416).

В способах согласно настоящему изобретению гетерогенная каталитическая система предпочтительно содержит относительно эпоксидного соединения от 0,5 мас.% до 5 мас.%, предпочтительно от 1,5 мас.% до 2,5 мас.% галогенида щелочного металла. Аналогичным образом, в различных вариантах осуществления каталитическая система содержит от 0,5 мас.% до 5 мас.%, предпочтительно от 1,5 мас.% до 2,5 мас.% диоксида кремния относительно количества эпоксидного соединения. Галогенид щелочного металла и диоксид кремния предпочтительно используют в массовом соотношении от 2:1 до 1:2, предпочтительно примерно 1:1.

Реакцию обычно проводят в течение периода времени от примерно 30 минут до 24 часов до завершения конверсии. Конверсию эпоксида можно контролировать с помощью 1H-ЯМР или ИК-спектроскопии.

Настоящее изобретение также относится к использованию гетерогенной каталитической системы, содержащей (а), по меньшей мере, один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодид калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr), и (b) диоксида кремния (SiО2) для каталитического взаимодействия, по меньшей мере, одного эпоксидного соединения с диоксидом углерода при атмосферном давлении и температуре в интервале от примерно 100°С до примерно 150°С, предпочтительно от примерно 120°С до примерно 140°С, с образованием циклокарбоната.

Все варианты осуществления, раскрытые в настоящем документе в связи с описанными процессами и способами, аналогичным образом являются применимыми к заявленным видам использования и наоборот.

Циклокарбонаты, синтезированные в соответствии со способами, описанными в настоящем документе, могут быть использованы в различных применениях и композициях, все из которых известны специалистам в данной области и включают, например, композиции и способы применения, описанные в патентном документе США No. № 8118968.

Все документы, приведенные в настоящем документе, полностью включены в настоящее описание посредством ссылки. Настоящее изобретение далее иллюстрируется следующими примерами, не ограничиваясь ими.

Примеры

Сравнительный пример 1: Реакция между диглицидиловым эфиром полиэтиленгликоля (PEGDE) и SiО2

Диглицидиловый эфир полиэтиленгликоля (PEGDE, 1 г, Mn=500 г/моль) и SiО2 (20 мг, силикагельная сетка размером 60 меш) перемешивали в стеклянной круглодонной колбе под атмосферным давлением СО2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) и температуре 130°C.

Никакой циклический карбонат не наблюдался при исследовании с помощью 1H-ЯМР или ИК-спектроскопии через 4 часа. После 8 часов были обнаружены только продукты гидролиза эпоксидов.

Сравнительный пример 2: Реакция между диглицидиловым эфиром полиэтиленгликоля (PEGDE) и NaI

Диглицидиловый эфир полиэтиленгликоля (PEGDE, 1 г, Mn=500 г/моль) и NaI (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдалось через 4 часа при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

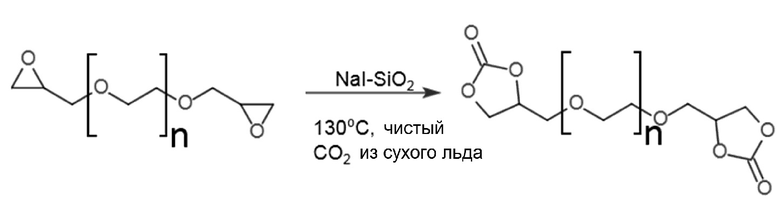

Пример 3: Реакция между диглицидиловым эфиром полиэтиленгликоля (PEGDE), SiО2 и NaI

Диглицидиловый эфир полиэтиленгликоля (PEGDE, 1 г, M n=500 г/моль), SiО2 (20 мг) и NaI (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 2 часа при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

Сравнительный пример 4: Реакция между диглицидиловым эфиром полиэтиленгликоля (PEGDE) и LiBr

Диглицидиловый эфир полиэтиленгликоля (PEGDE, 1 г, Mn=500 г/моль) и LiBr (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 2 часа при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

Пример 5: Реакция между диглицидиловым эфиром полиэтиленгликоля (PEGDE), SiО2 и LiBr

Диглицидиловый эфир полиэтиленгликоля (PEGDE, 1 г, Mn=500 г/моль), SiО2 (20 мг) и LiBr (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 1 час при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

Пример 6: Реакция между D.E.R TM 736, SiО2 и NaI

D.E.R. TM 736 от Dow Chemical Company (1 г), SiО2 (20 мг) и NaI (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 8 ч при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

Пример 7: Реакция между D.E.R TM 736, SiО2 и LiBr

D.E.R TM 736 (1 г), SiО2 (20 мг) и LiBr (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 6 часов при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Были обнаружены некоторые побочные продукты, полученные в результате деградации эпоксидных фрагментов.

Пример 8: Реакция между диглицидиловым эфиром 1,4-бутандиола, SiО2 и NaI

Диглицидиловый эфир 1,4-бутандиола (1 г), SiО2 (20 мг) и NaI (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 2 часа при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Никаких побочных продуктов не наблюдалось.

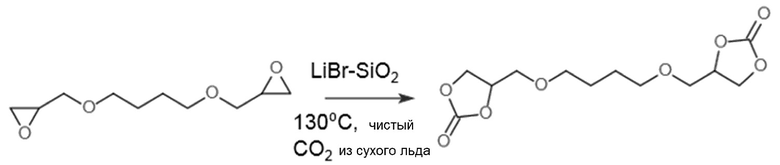

Пример 9: Реакция между диглицидиловым эфиром 1,4-бутандиола, SiО2 и LiBr

Диглицидиловый эфир 1,4-бутандиола (1 г), SiО2 (20 мг) и LiBr (20 мг) перемешивали в стеклянной круглодонной колбе под атмосферным давлением CO2 (воздух внутри колбы вытесняли путем подачи CO2 из баллонов с углекислым газом) при температуре 130°C.

100% превращение в соответствующий циклический карбонат наблюдали через 2 часа при исследовании с помощью 1H-ЯМР и ИК-спектроскопии. Были обнаружены некоторые побочные продукты, полученные в результате деградации эпоксидных фрагментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 2006 |

|

RU2410380C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) И СПОСОБ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 1993 |

|

RU2104088C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2006 |

|

RU2410370C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ КАРБОНАТОВ С МНОГОКРАТНЫМ ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1996 |

|

RU2128658C1 |

| КАТАЛИТИЧЕСКИЙ ГИДРОЛИЗ АЛКИЛЕНОКСИДОВ | 1998 |

|

RU2203879C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ГАЛОГЕНИРОВАНИЯ И НЕОБЯЗАТЕЛЬНОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ ОТ C ДО C (ВАРИАНТЫ) | 2002 |

|

RU2284984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2006 |

|

RU2378189C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО СОСТАВА УЛУЧШЕННОГО КАЧЕСТВА | 1998 |

|

RU2181121C2 |

| ПРЯМОЙ СИНТЕЗ ПЕРОКСИДА ВОДОРОДА В МНОГОКОМПОНЕНТНОЙ СИСТЕМЕ РАСТВОРИТЕЛЕЙ | 2002 |

|

RU2270165C2 |

Предложен способ синтеза циклокарбоната, включающий взаимодействие по меньшей мере одного эпоксидного соединения и двуокисида углерода при атмосферном давлении и температуре в диапазоне от 100 до 150°С в присутствии гетерогенной каталитической системы, причем каталитическая система, содержащая (а), по меньшей мере, один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодида калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr), и (б) диоксида кремния (SiO2). Также предложено применение гетерогенной каталитической системы, которая описана выше. Технический результат – создание гетерогенной каталитической системы, которая преодолевает недостатки существующих систем и обеспечит простой и эффективный способ синтеза циклокарбонатов, которые будут легко отделяемыми и извлекаемыми из реакционной смеси после завершения реакции. 2 н. и 6 з.п. ф-лы, 9 пр.

1. Способ синтеза циклокарбоната, включающий взаимодействие по меньшей мере одного эпоксидного соединения и двуокисида углерода при атмосферном давлении и температуре в диапазоне от 100 до 150°С в присутствии гетерогенной каталитической системы, причем каталитическая система, содержащая (а) по меньшей мере один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодида калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr), и (б) диоксида кремния (SiO2).

2. Способ по п.1, в котором, по меньшей мере, одно эпоксидное соединение:

(а) представляет собой многофункциональную эпоксидную смолу; и/или

(b) представляет собой жидкую эпоксидную смолу, предпочтительно имеющую вязкость менее 110 мПа·с при 25°С; и/или

(с) представляет собой алифатическую эпоксидную смолу; и/или

(d) имеет молекулярную массу от 200 до 1000 г/моль, предпочтительно от 400 до 600 г/моль.

3. Способ по пп. 1-2, в котором температура находится в диапазоне от 120 до 140°С.

4. Способ по любому одному из пп.1-3, в котором двиоксид углерода предоставляется в виде газообразного диоксида углерода, и реакция проводится в атмосфере углекислого газа.

5. Способ по п. 4, в котором газообразный диоксид углерода обеспечивается сухим льдом.

6. Способ по любому одному из пп.1-5, в котором гетерогенная каталитическая система содержит относительно эпоксидного соединения от 0,5 до 5 мас.%, предпочтительно от 1,5 до 2,5 мас.% галогенид щелочного металла и от 0,5 до 5 мас.%, по весу, предпочтительно от 1,5 до 2,5 мас.% диоксид кремния.

7. Способ по любому из пп. 1-6, в котором диоксид кремния получается в виде частиц силикагеля, предпочтительно частиц со средним диаметром от 35 до 70 мкм.

8. Применение гетерогенной каталитической системы, содержащей (а) по меньшей мере один галогенид щелочного металла, выбранный из группы, состоящей из иодидов щелочных металлов и бромидов щелочных металлов, предпочтительно выбранных из группы, состоящей из иодида лития (LiI), иодида натрия (NaI), иодида калия (KI), бромида лития (LiBr), бромида натрия (NaBr) и бромида калия (KBr), и (b) диоксида кремния (SiO2) для каталитического взаимодействия по меньшей мере одного эпоксидного соединения с диоксидом углерода при атмосферном давлении и температуре в интервале от 100 до 150°С, предпочтительно от 120 до 140°С, с образованием циклокарбоната.

| RU 2014131118 A, 01.01.0001 | |||

| US 6258962 B1, 10.07.2001 | |||

| KIHABA, N | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

2019-09-30—Публикация

2016-05-20—Подача