Изобретение относится к методам термической деполимеризации природных и вторичных органических ресурсов.

Известен способ переработки органических и полимерных отходов (см. патент РФ №2496587 МПК В09В 3/00, В09В 5/00, опубл. 27.10.2013 бюл. 17), принятый за прототип и включающий загрузку с предварительной сепарацией, измельчение с подсушкой, при этом подсушку осуществляют совместно с катализатором и низкокалорийным природным топливом, затем готовят пасту из измельченного материала и растворителя-дистиллята, получаемого при дистилляции жидких продуктов, при этом предусматривают дальнейшую ступенчатую деполимеризацию реакционной массы с температурой 200-400°С при нормальном атмосферном давлении, осуществляемую в каскаде из двух пар последовательно соединенных реакторов, в которых температура деполимеризации достигает в 1-й паре 200°С и во 2-й паре - более 200°С и не превышает 310°С, объединяющихся друг с другом рециркулирующими потоками: газообразным, формирующем в реакционной системе восстановительную среду в виде синтеза-газа (СО+Н2).

Недостатком является необходимость поддержания соотношения массовых долей горючих и негорючих компонентов, обеспечивающих требуемый температурный режим термообработки.

Известен способ порционной термической переработки несортированных твердых бытовых отходов на полигоне (см. патент РФ №2525558, МПК F23G 5/027. Опубл. 20.08.2014), включающий поступление ТБО в нижнюю часть печи-реактора, подачу в верхнюю часть печи-реактора на горелки термогаза и подогретого воздуха, последовательные сушку, пиролиз и газификацию ТБО, вывод продуктов термической переработки в виде термогаза из зоны пиролиза и газификации, используют мобильную установку печь-реактор колпачкового типа со сводовыми плоскопламенными горелками, которую устанавливают сверху на порцию слоя ТБО, после полной термической переработки порции слоя ТБО удаляют непереработанную неорганику, мобильную установку печь-реактор устанавливают на новую порцию ТБО.

Недостаток данного способа послоевого (порционного) сжигания топлива обуславливается неоднородностью физических структур и состава слоев захороненного на полигоне ТБО, что затрудняет организацию стабильности м устойчивости режимов горения, очистки и рециркуляции продуктов сушки в зону газификации.

Технической задачей предлагаемого способа является:

- исключение из технологии по прототипу контура рециркулирующего потока восстановительных газов (СО+Н2), получаемых на установке паровой каталитической конверсии углеводородных газов и выходящих из реакторов деполимеризации, перемещающейся посредством газового насоса через подогреватель восстановительных газов из реакционной системы, обеспечивающую также вывод вовне синтез-газа для получения моторных топлив;

- применение порционной двухступенчатой термической деполимеризации полимеров под давлением 2,5-5,0 МПа в трубчатых единичных реакторах - модулях при температуре 250-500°С, осуществляемой в две ступени нагрева, при этом первую стадию термической деструкции проводят путем нагревания во всем объеме безградиентно до температуры деполимеризации за время 2-6 мин, а получаемый деполимеризат второй стадии выдерживают в течение 15-30 минут, что позволяет в совокупности скомпенсировать снижение суммарной скорости процесса, происходящее за счет обеднения системы молекулярным водородом, а именно за счет увеличения давления в единичном модуле;

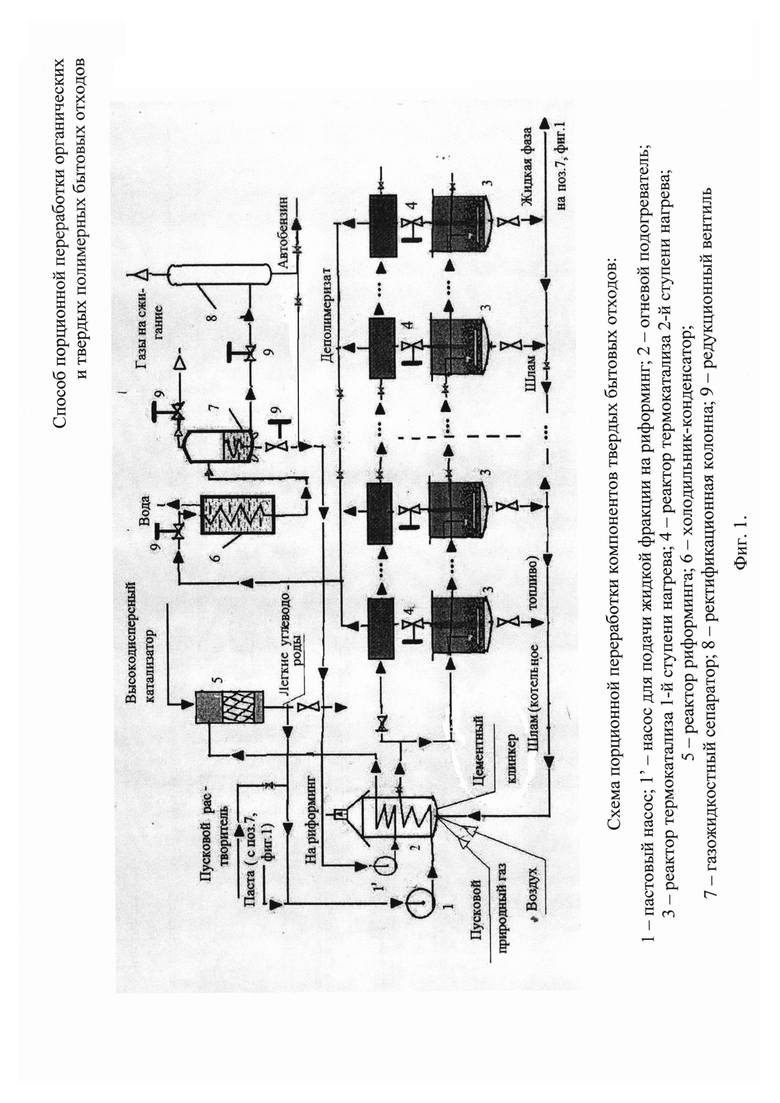

- осуществление процессов деполимеризации и риформинга в нижеследующем усредненном технологическом модуле (10 т/сутки), позволяющее сократить использование энергии в реакторной системе с получением искусственных топлив, и в целом обеспечивает экологически необходимые параметры выводимых в промзоне твердых и дымовых потоков, посредством использования 8 трубчатых реакторов термокатализа 1-й ступени нагрева, выделенных в одну серию, 8 трубчатых реакторов термокатализа 2-й ступени нагрева, выделенных в одну серию, 1 узел охлаждения - сепарации деполимеризации, 1 реактор риформинга с использованием активированного высокодисперсного рудного катализатора, 1 огневой подогреватель, где сжигается твердая фракция, пропитанная протонефтеподобным веществом, применяющаяся в качестве котельного топлива, 1 ректификационная колонна, где сжигаются отходящие углеводородные газы и облагораживаются компоненты автобензина.

Технический результат достигается тем, что способ переработки органических и твердых полимерных бытовых отходов включает загрузку с предварительной сепарацией, измельчение с подсушкой, которую осуществляют совместно с катализатором и низкокалорийным природным топливом, затем готовят пасту из измельченного материала и растворителя - дистиллята, получаемого при дистилляции жидких продуктов, при этом предусматривают дальнейшую ступенчатую деполимеризацию реакционной массы, отличающуюся тем, что осуществляется порционная двухступенчатая термическая деполимеризация твердых полимерных бытовых отходов в реакционной системе в начале под давлением 2,5-5,0 МПа в трубчатых единичных реакторах-модулях, выполненных двухсекционными из восьми трубчатых реакторов термокатализа (по четыре первой и второй ступеней нагрева), завершается затем в общей технологической подсистеме для нормализации образующихся компонентов искусственных топлив, включающую в узлы охлаждения - сепарации полупродуктов деполимеризации, риформинга с использованием активированного высокодисперсного рудного катализатора и органического растворителя (жидкости из газожидкостного сепаратора) - прямогонного бензина, а также огневого подогревателя для сжигания топлива и ректификационной колонны, при этом температурный режим в 250-500°С проводится в две ступени нагрева: первую ступень термической деструкции проводят путем нагревания во всем объеме безградиентно до температуры деполимеризации за время 2-6 минут, а полученный деполимеризат второй ступени выдерживается в течение 15-30 минут, который затем деполимеризуется (реакционная масса), а после узла охлаждения-сепарации разделяется на два потока, меньший - в виде жидкой фракции направляют на ректификацию для выделения прямогонного автобензина, а больший поток предварительно нагревается до заданной температуры в огневом подогревателе и направляется на риформинг, затем легкая углеводородная фракция из риформера подается на термокаталитическую деполимеризацию молекулярных остатков твердых полимерных бытовых отходов, а тяжелую жидкую углеводородную фракцию отделяют от твердых не прореагировавших компонентов - шламов с выходом до 40% жидкой фазы от общей исходной массы твердых полимерных бытовых отходов и направляют на приготовление пасты и автобензина с температурой кипения соответственно до 220°С и свыше 220°С, а шлам в форме топлива сжигают с выделением энергии, необходимой для функционирования всей технологической системы.

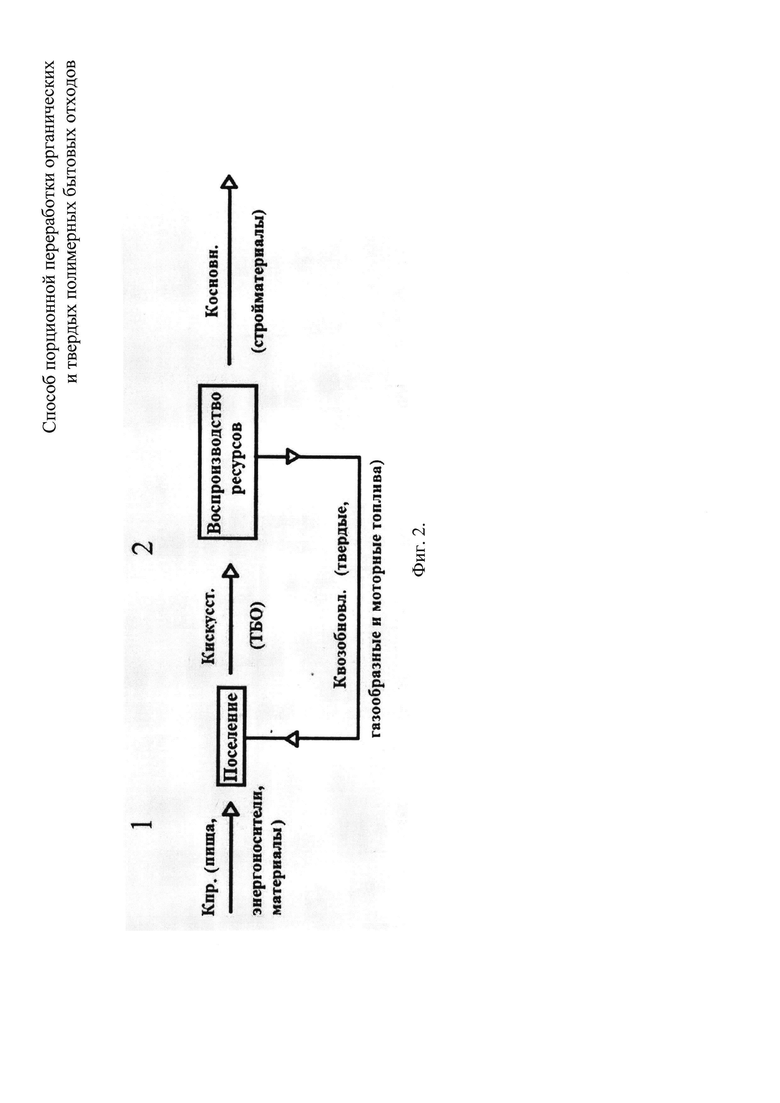

На фиг. 1 изображена схема порционной переработки компонентов твердых бытовых отходов, на фиг. 2 - схема автономного энергоэффективного биосферного поселения.

Техническая сущность осуществления предлагаемых реакций

Отходы подвергают термокаталитическому сжижению, например при 220-360°С, давлении свыше 1-3 МПа в углеводородном водорододонорном растворителе в присутствии инициатора - свободного йода и/или йодсодержащих соединений, взятых в количестве 0,01-0,50 мас. % от растворителя с получением целевых продуктов. Используются неорганические и органические йодсодержащие соединения, выбранные из группы, содержащей йодиды калия, титана, кобальта, никеля, этилиодид, третбутилиодид и другие, и их смеси. Предпочтительно способ проводят при массовом соотношении отходы:растворитель 1:2-4. Проведение способа позволяет упростить технологию процесса, повысить выход жидких продуктов лучшего качества, которые можно использовать в качестве компонентов моторного топлива и химического сырья (см. я патент РФ №2156270, С1, 2000).

Предлагаемый способ для ТБО заключается в следующем (в соответствии с прототипом).

Бытовые отходы бульдозером подаются на предварительную сепарацию на инерционном грохоте с устройствами для отбора металлов и крупногабаритных предметов, они подвергаются дроблению в дробилке на фрагменты с размерами, не превышающими 100 мм, после чего поступают на склад сырья, где смешиваются с местным низкокалорийным топливом и компонентами, повышающими каталитическую активность оксидов и силикатов, содержащимися в ТБО. Полученное сырье с помощью шнека направляется в мельницу с подсушкой материалов, где подсушка осуществляется при температурах не менее 100°С и здесь оно тонко измельчается и практически полностью избавляется от физической влаги, что позволяет заявляемый способ осуществлять при атмосферном давлении. Полученный полупродукт, обладающий необходимым запасом свободной химической энергии и удельной поверхностью реагирующих фаз, а также возможностью к переходу полимеров в нефтеподобное состояние, направляется в мешалку для приготовления пасты, где готовится паста в соотношении Т:Ж=1-(1:5), где в качестве растворителя (Ж) выступает дистиллят, образующийся на стадии дистилляции и риформинга жидких моторных топлив (на схеме не показано), а в пусковой период прямогонный бензин или какой-либо иной доступный органический растворитель.

Далее по заявляемому способу (см. фиг. 1) питание реакторов 3, 4 термокатализа 1-й и 2-й ступеней нагрева складывается из свежей подачи пасты насосом 1 и подачи насосом 1' легкой углеводородной фракции после реактора риформинга 5, где нагревается до заданной температуры в огневом подогревателе 2. Деполимеризат после узла охлаждения-сепарации 6, 7 разделяется на два потока: меньший поток через редукционную ректификацию в колонну 8, здесь из него выделяется автобензин, и больший поток, предварительно нагретый до заданной температуры в огневом подогревателе 2, направляется на риформинг 5. Облагороженная легкая углеводородная фракция из риформинга 5 вместе с остатками высокодисперсного железорудного катализатора вновь подается на термокаталитическую деполимеризацию полимеров, содержащихся в свежей пасте из высушенных и измельченных компонентов ТБО и циркулирующей тяжелой бензиновой фракции (на схеме фиг. 1 узел разделения твердой и жидкой фаз не показан). «Псевдотвердая» фракция - шлам - после выделения из нее тяжелой бензиновой фракции в качестве котельного топлива сжигается в огневом подогревателе.

Пример 1

Конструкторско-технологическая сущность процесса реализации реакторной системы по заявляемому способу

Реакция термокатализа вторичных полимеров

Патентные и лабораторные опытные исследования механизма и кинетики реакций позволили сформировать представление & топологии реакторов малой производительности. Они соответствуют трубчатым двухсекционным устройствам, которые ускоряются с увеличением давления; их можно называть «ядром» реакционной системы и оценить при давлении 2,5-5,0 МПа, температуре 250-500°С; массовом соотношении Ж:Т=1:5; относительное соотношение диаметров 1-й секции нагрева ко второй составляет около 2.

Реакция риформинга

Часть фракции углеводородов после реактора термокатализа 2-й ступени нагрева, подвергнутую риформингу, используют в качестве растворителя для следующего производственного цикла. Таким образом, последующее термоожижение производят за счет полученного в результате предыдущего опыта растворителя (легкой фракции, подвергнутой риформингу). Запуск процессов термоожижения и термокатализа производят с помощью органических растворителей - алкилбензолов, бензинов или рабочих жидкостей с температурой кипения до 220°С, полученных в системе по заявленному способу. Состав растворителя в системе должен стабилизироваться путем постепенного перевода начального органического растворителя в отбираемую часть (излишек) легкой фракции после риформинга. Риформинг производят, используя дешевые высокодисперсные железорудные катализаторы, подвергнутые тонкому измельчительному активированию (на схеме не показано; катализатор не регенерируется и выводится из системы в качестве компонента составляющего продукта - портландцемента).

Продуктами каталитического риформинга являются пяти- и шестичленные нафтеновые углеводороды, нормальные и изопарафиновые, а также ароматические углеводороды, реакции дегидрирования которых сопровождаются выделением четырех молей водорода, т.е. увеличением объема. Согласно принципу Ле-Шателье, повышение общего давления в реакционной зоне замедляет эти реакции. Снижение давления, а следовательно, и парциального давления водорода приводит к увеличению выхода бензина.

Пример 2

Расчет реакторов технологического модуля

Исходные данные

Население поселка - 5000 человек. Накопление ТБО - 10 т/сут ≈ 416,7 кг/ч. Размеры «ядра» реакционной системы: длина «ядра» - 0,4 м; длина (высота) модуля - 0,4×5=2 м; внутренний диаметр трубы - 0,2 м; объем «ядра» реактора - 0,012 м3; толщина стенки - 12 мм. Материал: сталь 12×18 Н10Т. Нормативное допускаемое напряжение при Т=600°С: σ=74 МПа. Допускаемое напряжение для стали: [σ]=66,7 МПа. Внутреннее давление р=8 МПа.

Рассчитаем количество перерабатываемого твердого отхода.

Пусть количество твердого в «ядре» системы составляет 3,5 кг, а единичный модуль складывается из пяти таких «ядер» - 17,5 кг. Тогда суточное количество задействованных модулей составляет 416,7/5=24 модуля (три смены по 8 модулей).

Процесс загрузки/разгрузки реакторов 1-й и 2-й секций нагрева составляет ≈ 60 мин, что позволяет одному оператору обслуживать до восьми реакторов-модулей (одну «серию» реакторов) в смену. Увеличение мощности установки производится за счет добавления новых модулей. Анализ систем BGS показывает, что увеличение размеров модулей незначительно изменяет стоимость оборудования и затраты на его эксплуатацию. Минимальное количество модулей, задействованных в серии (и на установке), составляет восемь.

Оригинальность заявленного способа переработки органических отходов заключается в том, что дезактивируемые компоненты после известной их подготовки подаются в реакторный агрегат модульного типа, где после деполимеризации и риформинга превращаются в искусственные топлива - автобензин, котельные топлива, углеводородные газы, легкие и тяжелые фракции углеводородов, золу, используемые для внутрипроизводственных нужд или в качестве коммерческих продуктов. Модульный подход показал, что для установок газоочистки небольшой мощности достаточно всего лишь восемь труб-реакторов высотой 2 м, что особенно удобно для организации биосферосохранных и энергетически автономных поселков.

Пример 3

Оценки возможностей достижения продуктивности и самоокупаемости производственного процесса по заявляемому способу путем создания автономных энергоэффективных биосферосохранных поселений.

Основополагающие технико-экономические свойства подобной биосферосовместимой технологии представлены на схеме фиг. 2 (обозначения видов капитала (ресурсов): Кпр., Кискусст., Квозобновл., Косновн. - природный, искусственный, возобновляемый, основной). Внедрение инновации обеспечивает воспроизводство углеводородных ресурсов, прогрессивное состояние деградирующих флоры, фауны и населения, доказывает свою экономическую эффективность и инвестиционную привлекательность, возможность использования низкокачественного сырья, каковым являются твердые бытовые отходы, для получения качественных энергии и продуктов шлакопортландцементов.

Ниже приведены данные НИИ Стройкомпозит, характеризующие размер ТБО, накапливающихся за год, и их энергетический потенциал в стотысячном российском городе (данные по г. Железногорску, Курской области):

- выход бытовых отходов - 33000 т;

- средний энергетический потенциал - 83000 Гкал;

- производство тепловой энергии - 21400 Гкал;

- производство электроэнергии - 99 млн. Квт.

Видно, что эффективность взаимосвязей экономических и экологических факторов, оценка которой необходима в рассмотрении планово-управленческих решений по схеме использования энергетического потенциала полимеров таковы, что самоокупаемость проекта достижима (за счет отказа от привлечения внешних ресурсов для собственной деятельности).

Выявилась также принципиальная возможность не только существенно снизить затраты на ликвидацию отходов и понижение температурного уровня процесса (200-500°С в сравнении с 1500-2000°С для процесса пиролиза ТБО), но и получить при этом экономический эффект.

Внедряемая технология лишена недостатков известных процессов термического фракционирования, поскольку она кроме предварительного удаления из ТБО металлов и крупногабаритов не предусматривает сепарацию ТБО по видам мусора, что приводит к интенсификации поверхностей и каталитической энергии некоторых вмещающих компонентов (огнеупоры, грязь, бетон, керамика). Самоокупаемость и безотходность суммарного процесса термокаталитической деполимеризации полимеров повышается также за счет применения комбинированных топлив, газожидкостной рециркуляции потоков, разделения вновь образующихся протонефтеобразных топлив на газообразные, твердые и жидкие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| Способ переработки отходов карбоцепных термопластов | 2018 |

|

RU2701935C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА, КОМПОНЕНТОВ УГЛЕВОДОРОДНЫХ ТОПЛИВ И СЫРЬЯ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ИЗ СЫРЬЯ - РЕЗИНОСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2006 |

|

RU2352600C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2220986C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

Изобретение относится к методам переработки путем термической деполимеризации органических и твердых полимерных бытовых отходов. Способ переработки включает проведение двухступенчатой деполимеризации твердых полимерных бытовых отходов в трубчатых единичных реакторах-модулях - по четыре – в первой и второй ступенях нагрева. При этом получают важные виды энергетических и моторных топлив - автобензин, котельное топливо, легкие жидкие и газообразные фракции углеводородов и строительных материалов ─ портландцементов. Изобретение позволяет снизить энергоемкость процесса переработки отходов, повысить ее эффективность, продуктивность, сохраняя при этом экологичность процесса переработки. 2 ил., 2 пр.

Способ переработки органических и твердых полимерных бытовых отходов, включающий загрузку с предварительной сепарацией, измельчение с подсушкой, которую осуществляют совместно с катализатором и низкокалорийным природным топливом, затем готовят пасту из измельченного материала и растворителя - дистиллята, получаемого при дистилляции жидких продуктов, при этом предусматривают дальнейшую ступенчатую деполимеризацию реакционной массы, отличающийся тем, что осуществляется порционная двухступенчатая термическая деполимеризация твердых полимерных бытовых отходов в реакционной системе в начале под давлением 2,5-5,0 МПа в трубчатых единичных реакторах-модулях, выполненных двухсекционными из восьми трубчатых реакторов термокатализа (по четыре первой и второй ступеней нагрева), завершается затем в общей технологической системе для нормализации образующихся компонентов искусственных топлив и включает узлы охлаждения - сепарации полупродуктов деполимеризации, риформинга с использованием активированного высокодисперсного рудного катализатора и органического растворителя (жидкости из газожидкостного сепаратора) - прямогонного бензина, а также включает огневой подогреватель для сжигания топлива и ректификационную колонну, при этом температурный режим в 250-500°С проводится в две ступени нагрева: первую ступень термической деструкции проводят путем нагревания во всем объеме безградиентно до температуры деполимеризации за время 2-6 минут, а полученный деполимеризат второй ступени выдерживается в течение 15-30 минут, который затем деполимеризуется (реакционная масса), а после узла охлаждения-сепарации разделяется на два потока, меньший - в виде жидкой фракции направляют на ректификацию для выделения прямогонного автобензина, а больший поток предварительно нагревается до заданной температуры в огневом подогревателе и направляется на риформинг, затем легкая углеводородная фракция из риформера подается на термокаталитическую деполимеризацию молекулярных остатков твердых полимерных бытовых отходов, а тяжелую жидкую углеводородную фракцию отделяют от твердых не прореагировавшых компонентов - шламов с выходом до 40% жидкой фазы от общей исходной массы твердых полимерных бытовых отходов и направляют на приготовление пасты и автобензина с температурой кипения соответственно до 220 и свыше 220°С, а шлам в форме топлива сжигают с выделением энергии, необходимой для функционирования всей технологической системы.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1992 |

|

RU2045707C1 |

| Способ переработки твердых бытовых отходов на удобрения | 1981 |

|

SU968022A1 |

| КОМБИНИРОВАННАЯ МУФТА(.^СОЮЗНАЯ•.;г.ш-тсхнм'|[ош•••'ИБЛИОТЕНА | 0 |

|

SU334420A1 |

| КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331953C1 |

Авторы

Даты

2017-03-16—Публикация

2015-01-23—Подача