Изобретение относится к электрохимикомеханической размерной обработке, а именно к способам окончательной обработки предварительно нарезанных арочных зубьев цилиндрических зубчатых колес и инструментов (например: накатников, обкатников, шеверов-прикатников), в основу которых положена конструкция, сходная по форме с конструкцией зубчатых колес, и может быть использовано в различных отраслях машиностроения, в частности при производстве цилиндрических колес с арочными зубьями и в инструментальном производстве.

Известен способ электрохимической обработки зубьев зубчатых колес, осуществляемый с помощью жидкого электролита с использованием заготовки в качестве анода, причем, с целью повышения точности и производительности обработки, заготовку вращают вокруг ее оси и зацепляют для удаления с нее размягченного электролизом поверхностного слоя с инструментальным зубчатым колесом, которое используют в качестве катода, а жидкий электролит подают в зону зацепления заготовки с инструментальным колесом [А.с. СССР 222136, МПК B23f. Бюл. №22, 1968 г.].

Недостатком рассматриваемого способа является недостаточное качество обработки боковых поверхностей зубьев заготовки ввиду отсутствия явно выраженных механизмов (например, абразивного слоя, нанесенного на боковые поверхности зубьев инструментального колеса) равномерного удаления продуктов электрохимической реакции (пленок) с боковых поверхностей ее зубьев.

Известен способ электроалмазной обработки зубьев зубчатых колес, заключающийся в непрерывном прокачивании электролита через межэлектродный зазор между зубчатой заготовкой (анодом) и инструментальным зубчатым колесом (катодом), образовании на обрабатываемых поверхностях зубьев заготовки зубчатого колеса поверхностной пленки и последующего снятия ее инструментальным зубчатым колесом, при котором обработку поверхностей зубьев зубчатых колес осуществляют в два этапа: на первом этапе производят обработку зубьев зубчатого колеса повторением цикла, включающего вращение по часовой стрелке инструментального зубчатого колеса с алмазоносным слоем, число зубьев которого выбирают таким, чтобы не было общих множителей с числом зубьев заготовки кроме единицы, и создание внеполюсного зацепления зубчатой заготовки с инструментальным зубчатым колесом, после прохождения зубьев заготовки инструментальным зубчатым колесом по часовой стрелке с относительным проскальзыванием вдоль их поверхности совершают обработку противоположной стороны поверхности зубьев заготовки также с относительным проскальзыванием вдоль их поверхности вращением зубчатого колеса против часовой стрелки, при этом количество оборотов инструментального зубчатого колеса выбирают равным или кратным числу зубьев заготовки, а заканчивают цикл дискретным сближением оси инструментального зубчатого колеса и зубчатой заготовки, причем сближение осей инструментального зубчатого колеса и зубчатой заготовки за первый этап обработки составляет 0,02-0,2 мм, после повторения цикла 10-50 раз осуществляют второй этап электроалмазной обработки зубьев зубчатых колес, включающий обработку поверхности зубьев заготовки 2-4 циклами первого этапа без воздействия электрическим током и сближения осей инструментального колеса и зубчатой заготовки [Пат. РФ 2212318, МПК7 В23Н 5/06. Бюл. №26, 2003 г.].

Недостатком рассматриваемого способа является недостаточная точность обработки боковых поверхностей зубьев обрабатываемого зубчатого колеса. Это объясняется тем, что процессам зубообработки, осуществляемым по методу свободного обката, к числу которых принадлежит указанный способ, органически присуща низкая исправляющая способность тангенциальной составляющей кинематической погрешности зубчатого колеса, следовательно, точность обработки также не может быть достаточно высокой.

Известен способ прерывистого шлифования цилиндрических колес с круговыми зубьями, в котором инструмент выполнен в виде чашечного цилиндрического шлифовального круга, спрофилированного на базе исходной рейки, у которого рабочими являются, как наружная, так и внутренняя производящие поверхности [Пат. РФ 2147977, МПК7 B23F 9/02, Бюл. №12, 2000 г.].

Недостатком инструмента, применяемого для осуществления данного способа является то, что при обработке мелко- и среднемодульных зубчатых колес чашечный шлифовальный круг имеет малую толщину при вершинах, в результате чего, повышается риск его выкрашивания и разрушения в процессе работы, а также снижается ресурс, тем самым ухудшаются показатели точности и качества зубообработки.

Известен способ абразивно-алмазной прерывистой электроконтактной обработки колес с круговым зубом, в котором использован абразивно-алмазный прерывистый чашечный цилиндрической формы инструмент с двумя образующими поверхностями, профилирующими одновременно выпуклые и вогнутые стороны зубьев обрабатываемого колеса в условиях обката [Пат. РФ 2228822, МПК7 B23F 9/02, Бюл. №14, 2004 г.].

Недостатком инструмента, применяемого для осуществления данного способа, является жесткая взаимосвязь радиусов кривизны выпуклых и вогнутых сторон зубьев обрабатываемого колеса, получаемая за счет одновременного двупрофильного взаимодействия инструмента и заготовки в станочном зацеплении в процессе зубообработки. В следствие чего, оказываются существенно заужены технологические возможности указанного инструмента при зубообработке колес с конструктивно заданными величинами радиусов кривизны выпуклых и вогнутых сторон их зубьев, необходимыми для получения требуемой величины торцового зазора (отвода) в рабочем зацеплении. А, для зубообработки заготовок инструментов (например: накатников, обкатников, шеверов-прикатников), радиус выпуклых сторон зубьев которых, больше радиуса вогнутых сторон, данный инструмент вообще неприменим.

Задача изобретения - повышение точности обработки боковых поверхностей арочных зубьев цилиндрических колес и расширение технологических возможностей способа зубообработки.

Поставленная задача решается за счет того, что способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес реализует раздельную последовательную принудительную обкатку выпуклых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки выпуклых сторон арочных зубьев цилиндрических зубчатых колес и вогнутых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки вогнутых сторон арочных зубьев цилиндрических зубчатых колес, при этом используют инструмент для электрохимикомеханической обработки выпуклых сторон арочных зубьев, выполненный с рабочей конической поверхностью, на внутреннюю поверхность которой нанесен сплошной слой электропроводящего абразивно-алмазного покрытия, и с нерабочими поверхностями, на которые нанесен сплошной слой диэлектрического покрытия, и инструмент для электрохимикомеханической обработки вогнутых сторон арочных зубьев, выполненный с рабочей конической поверхностью, на наружную поверхность которой нанесен сплошной слой электропроводящего абразивно-алмазного покрытия, и с нерабочими поверхностями, на которые нанесен сплошной слой диэлектрического покрытия, при этом обкатку выпуклых и вогнутых сторон зубьев заготовки осуществляют при непрерывном прокачивании электролита через межэлектродный зазор между зубчатой заготовкой, являющейся анодом, и одним из упомянутых инструментов для электрохимикомеханической обработки, являющимся катодом с образованием на обрабатываемых поверхностях зубьев заготовки поверхностной пленки, которую удаляют путем вращения соответствующего инструмента для электрохимикомеханической обработки и его однопрофильного зацепления с обрабатываемой зубчатой заготовкой.

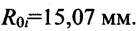

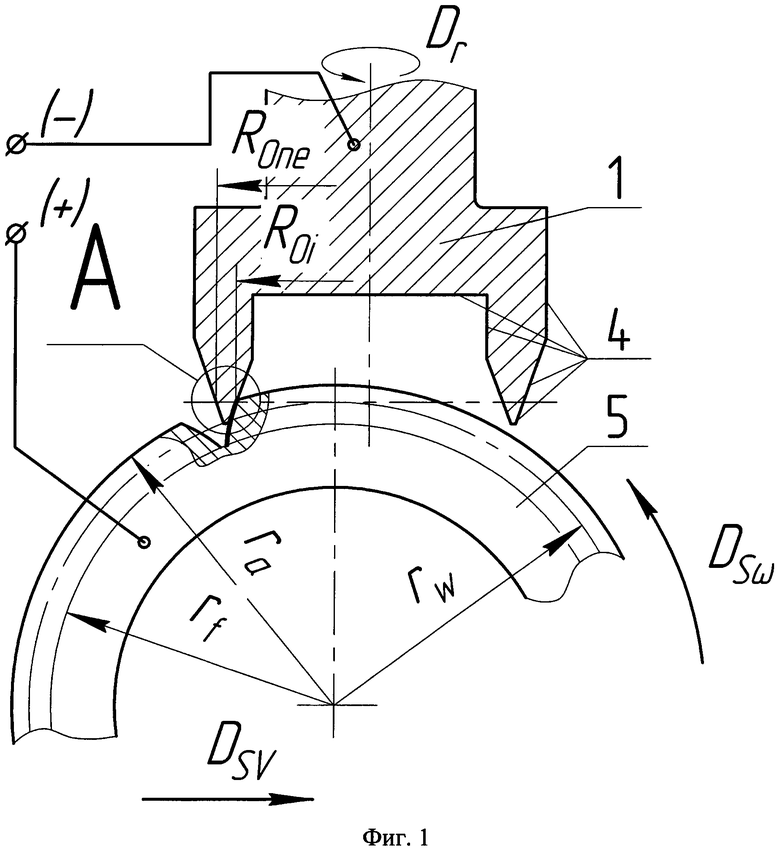

На фиг. 1 изображена схема осуществления способа электрохимикомеханической обработки выпуклых сторон арочных зубьев цилиндрических зубчатых колес.

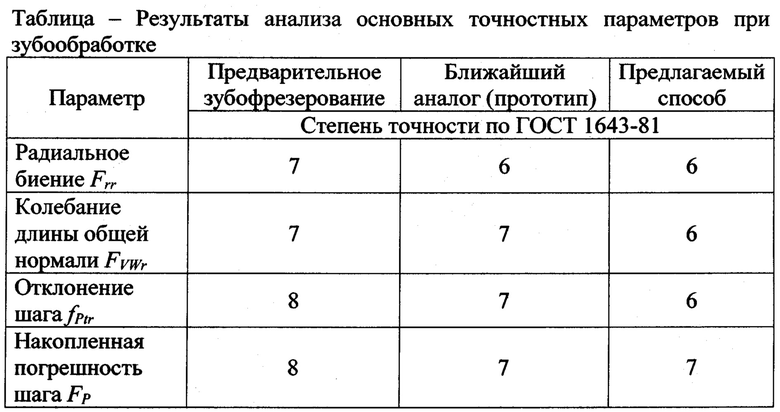

На фиг. 2 - вогнутых сторон.

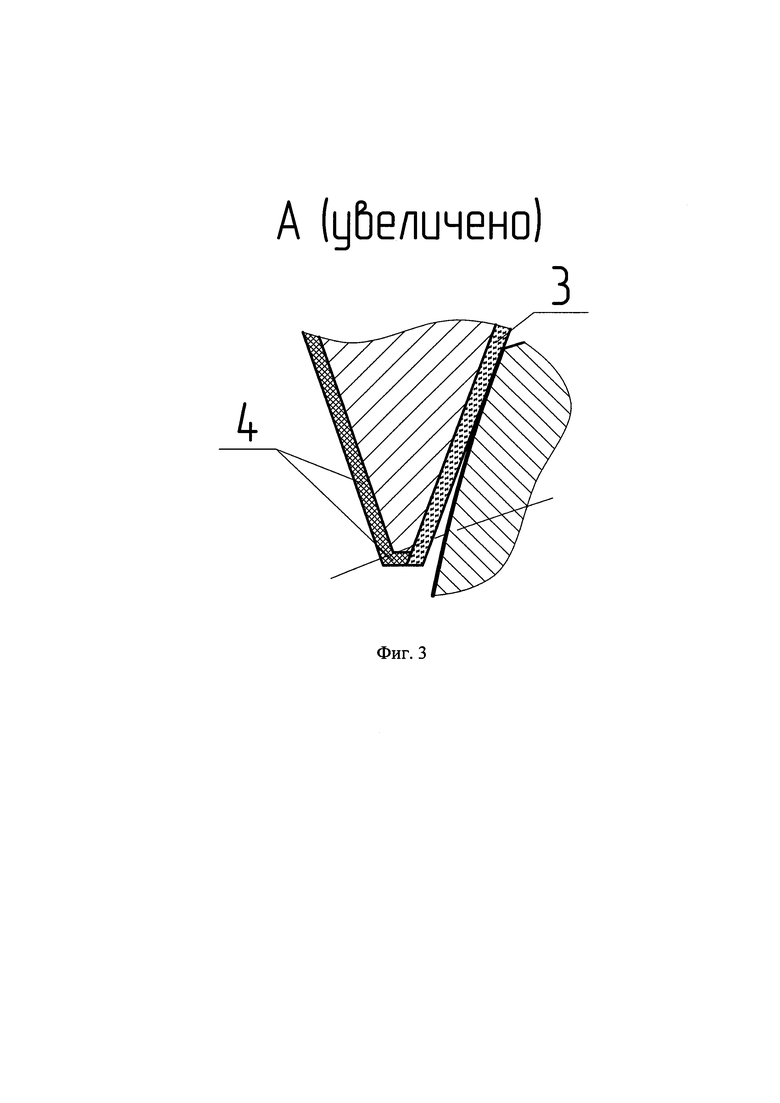

На фиг. 3 показана конструкция зуба инструмента для осуществления способа электрохимикомеханической обработки выпуклых сторон арочных зубьев цилиндрических зубчатых колес.

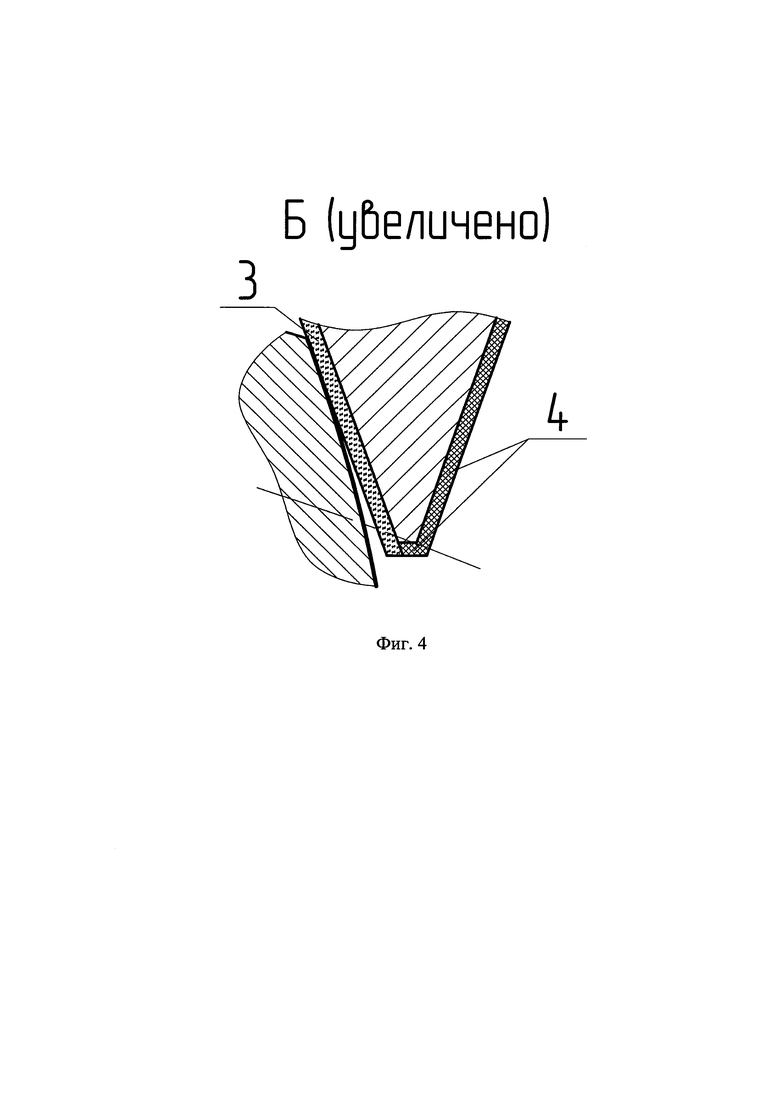

На фиг. 4 - для вогнутых сторон.

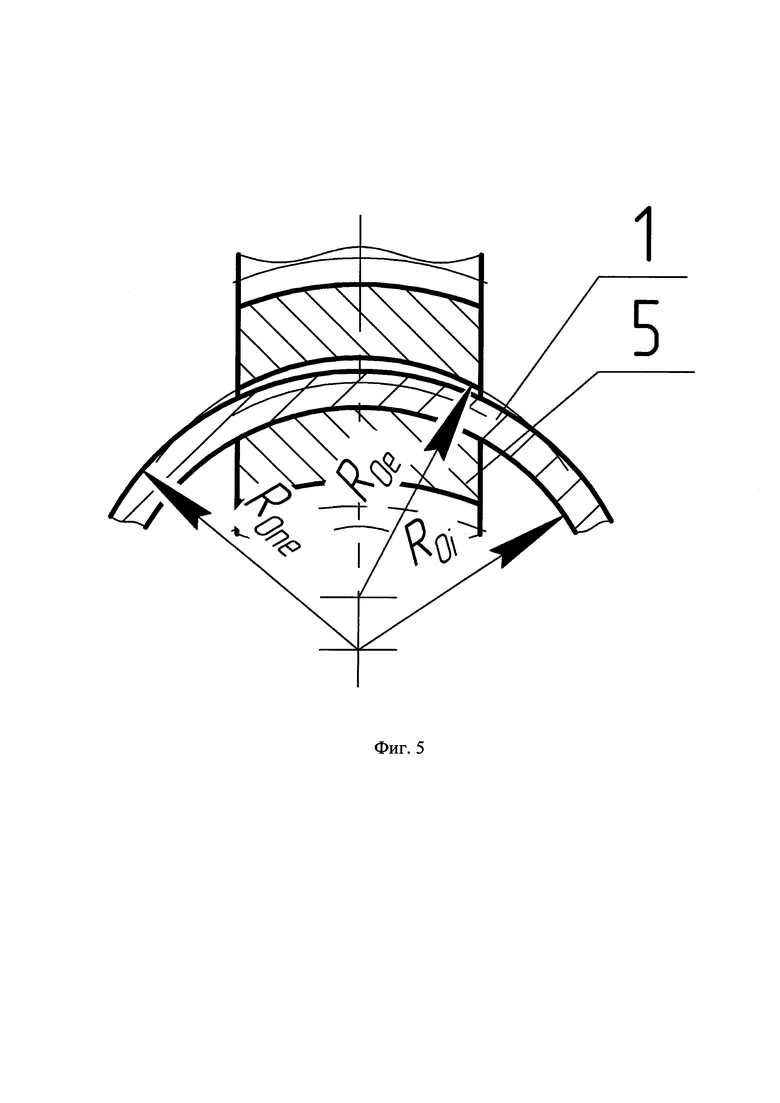

На фиг. 5 представлен увеличенный фрагмент развертки начального цилиндра rw зубчатой заготовки в процессе осуществления способа электрохимикомеханической обработки выпуклых сторон арочных зубьев цилиндрических зубчатых колес.

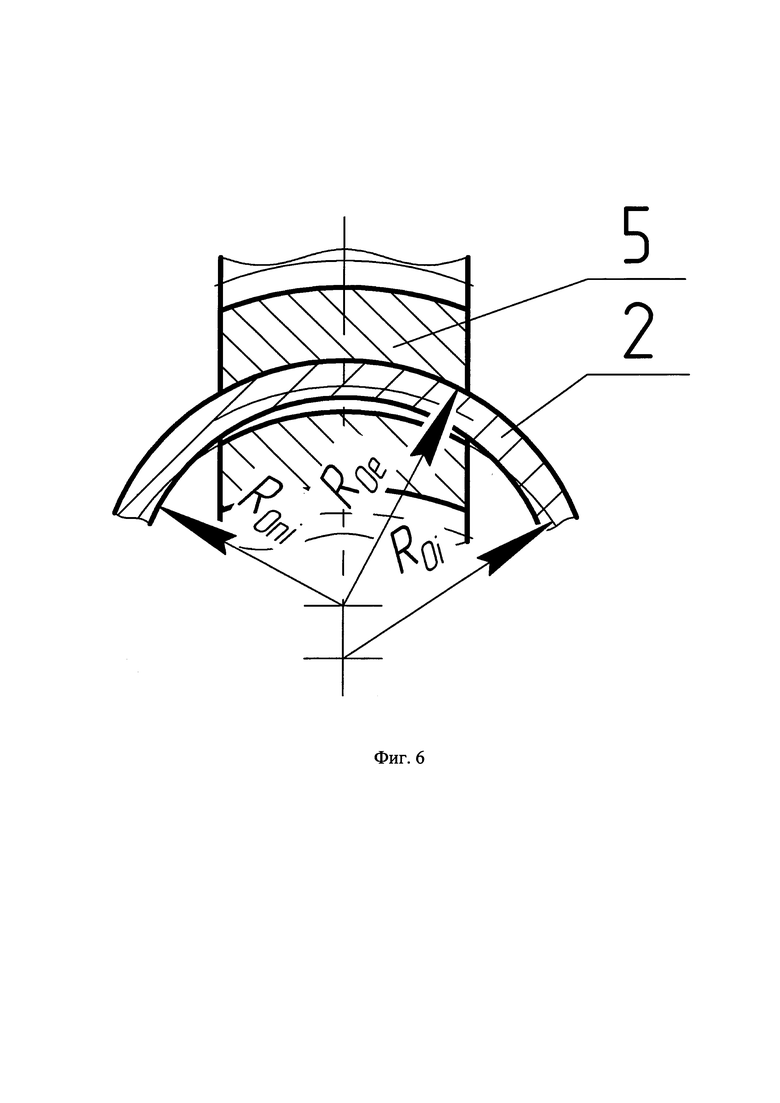

На фиг.6 - вогнутых сторон.

В состав технологической системы, предназначенной для осуществления способа электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес входят инструменты 1 и 2, представляющие собой односторонние торцовые головки чашечной цилиндрической формы, выполненные из сплошного металла, и как правило, закаленные. На рабочие конические поверхности 3 (внутреннюю - головки, предназначенной для обработки выпуклых сторон зубьев заготовки и наружную - для вогнутых) которых нанесен сплошной слой электропроводящего алмазоносного покрытия, а на все нерабочие поверхности 4 - сплошной слой диэлектрического покрытия. Осевое сечение инструментов 1 и 2 воспроизводит зауженный зуб производящей рейки, благодаря чему отсутствует механическое взаимодействие нерабочих поверхностей инструментов с, противоположными обрабатываемым, боковыми поверхностями зубьев заготовки 5. Кроме того, воспроизведение в конструкциях инструментов 1 и 2 зауженного зуба производящей рейки существенно расширяет область варьирования радиусов выпуклых и вогнутых сторон зубьев обрабатываемой зубчатой заготовки 5, тем самым расширяя технологические возможности предлагаемого способа. Подвод отрицательного полюса к зубчатой заготовке 5 и положительного - к инструментам 1 и 2 осуществляется от регулируемого источника питания.

Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес пригоден для обработки зубчатого колеса с предварительно формообразованными, например, механической обработкой, зубьями.

Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес осуществляют следующим образом. Зубчатую заготовку 5 устанавливают в приспособлении станка и выставляют по предварительно обработанной впадине между зубьями.

Далее, по методу обката с периодическим делением, производят последовательную обработку всех выпуклых (либо вогнутых) сторон зубьев заготовки 5 инструментом 1 (либо инструментом 2).

Рассмотрим процесс обработки выпуклых сторон зубьев заготовки 5. С помощью системы управления станка инструмент 1 выставляют относительно впадины обрабатываемой зубчатой заготовки 5, с достаточной степенью точности, так, чтобы в процессе электрохимикомеханической обработки был удален весь слой припуска и результирующая огибающая поверхность, очерчиваемая рабочей конической поверхностью 3 инструмента 1 была, в достаточной степени точности, близка к теоретически заданной. Далее обеспечивают непрерывную подачу электролита в межэлектродный зазор между зубчатой заготовкой 5 (являющейся анодом) и инструментом 1 (являющимся катодом), на протяжении цикла обработки каждого зуба заготовки 5. После чего к зубчатой заготовке 5 осуществляют подвод отрицательного полюса источника питания, а к инструменту 1 - положительного. Одновременно с этим, зубчатой заготовке 5 сообщают согласованные прямолинейное  и угловое DSω движения, образующие движение обката, обеспечиваемое системой управления станка. Инструмент 1 при этом, вращаясь вокруг своей оси, совершает главное движение Дr. В процессе движения обката, продукты электрохимической реакции в виде пленок, в которые под действием анодного растворения переходит припуск, оставленный на боковой поверхности зуба обрабатываемой зубчатой заготовки 5, удаляются из рабочей зоны множеством режущих кромок, образованных сплошной алмазоносной рабочей конической поверхностью 3 инструмента 1. Сплошной слой диэлектрического покрытия 4, нанесенный на нерабочие поверхности инструмента 1 предотвращает их нежелательное электрохимическое взаимодействие с необрабатываемыми элементами впадины зубчатой заготовки 5. После завершения цикла обката, зубчатую заготовку 5 отводят от инструмента 1 (либо наоборот) и совершают цикл периодического деления - поворот зубчатой заготовки 5 на один угловой шаг зуба и цикл повторяют до тех пор, пока не будут обработаны выпуклые стороны всех зубьев заготовки 5. После чего подвод питания к инструменту 1 и зубчатой заготовке 5 и подачу электролита в межэлектродный зазор прекращают, а инструмент 1 отводят в позицию, удобную для его замены.

и угловое DSω движения, образующие движение обката, обеспечиваемое системой управления станка. Инструмент 1 при этом, вращаясь вокруг своей оси, совершает главное движение Дr. В процессе движения обката, продукты электрохимической реакции в виде пленок, в которые под действием анодного растворения переходит припуск, оставленный на боковой поверхности зуба обрабатываемой зубчатой заготовки 5, удаляются из рабочей зоны множеством режущих кромок, образованных сплошной алмазоносной рабочей конической поверхностью 3 инструмента 1. Сплошной слой диэлектрического покрытия 4, нанесенный на нерабочие поверхности инструмента 1 предотвращает их нежелательное электрохимическое взаимодействие с необрабатываемыми элементами впадины зубчатой заготовки 5. После завершения цикла обката, зубчатую заготовку 5 отводят от инструмента 1 (либо наоборот) и совершают цикл периодического деления - поворот зубчатой заготовки 5 на один угловой шаг зуба и цикл повторяют до тех пор, пока не будут обработаны выпуклые стороны всех зубьев заготовки 5. После чего подвод питания к инструменту 1 и зубчатой заготовке 5 и подачу электролита в межэлектродный зазор прекращают, а инструмент 1 отводят в позицию, удобную для его замены.

После замены инструмента 1 на инструмент 2 осуществляют процесс обработки вогнутых сторон всех зубьев заготовки 5, ход и содержание которого соответствует описанному выше.

После замены инструмента 2 на инструмент 1 и снятия готового зубчатого колеса технологическая система готова к обработке новой зубчатой заготовки 5.

Предлагаемый способ был реализован при обработке зубчатой заготовки комбинированного (режуще-деформирующего) инструмента - шевера-прикатника, выполненного из стали Р6М5 ГОСТ 19265-73, со следующими параметрами: модуль m0=2 мм, число зубьев z0=31, коэффициент смещения исходного контура χ0=1,909 мм; ширина зубчатого венца b0=15 мм; номинальный радиус кривизны выпуклой стороны зуба по развертке начального цилиндра R0e=15,20 мм, вогнутой -

В прототипе, описывается обработка одним инструментом, радиус конической поверхности, формообразующей выпуклые стороны зубьев заготовки всегда будет меньше радиуса аналогичной поверхности, формообразующей вогнутые стороны, в одноименном торцовом сечении инструмента, при двупрофильном его зацеплении с зубчатой заготовкой.

Так как нерабочая наружная коническая поверхность инструмента 1, имеющая радиус R0ne на делительной прямой, не соприкасается и имеет минимальный зазор 0,51 мм с вогнутой необрабатываемой стороной (имеющей радиус R0e) зуба обрабатываемой заготовки 5, противоположной обрабатываемой выпуклой стороне (имеющей радиус R0i), а, соответственно, нерабочая внутренняя коническая поверхность инструмента 2, имеющая радиус R0ni на делительной прямой, имеет аналогичный зазор 0,34 мм с выпуклой необрабатываемой стороной (имеющей радиус R0i) зуба обрабатываемой заготовки 5, противоположной обрабатываемой вогнутой стороне (имеющей радиус R0e), то это является наглядной иллюстрацией расширения технологических возможностей инструмента для осуществления предлагаемого способа, в частности, позволяющего обрабатывать, даже заготовки, радиус выпуклых сторон R0e зубьев которых, больше радиуса вогнутых сторон R0i.

Режимы обработки: снимаемый односторонний припуск, определяемый по развертке начального цилиндра в среднем сечении зуба - 0,025 мм; частота вращения инструмента - 150 мин-1; рабочая подача - 250 мм/мин; рабочее напряжение - 3,8 В; плотность тока - 70 А/см2; характеристика алмазного слоя инструментов - АПН 40/32.

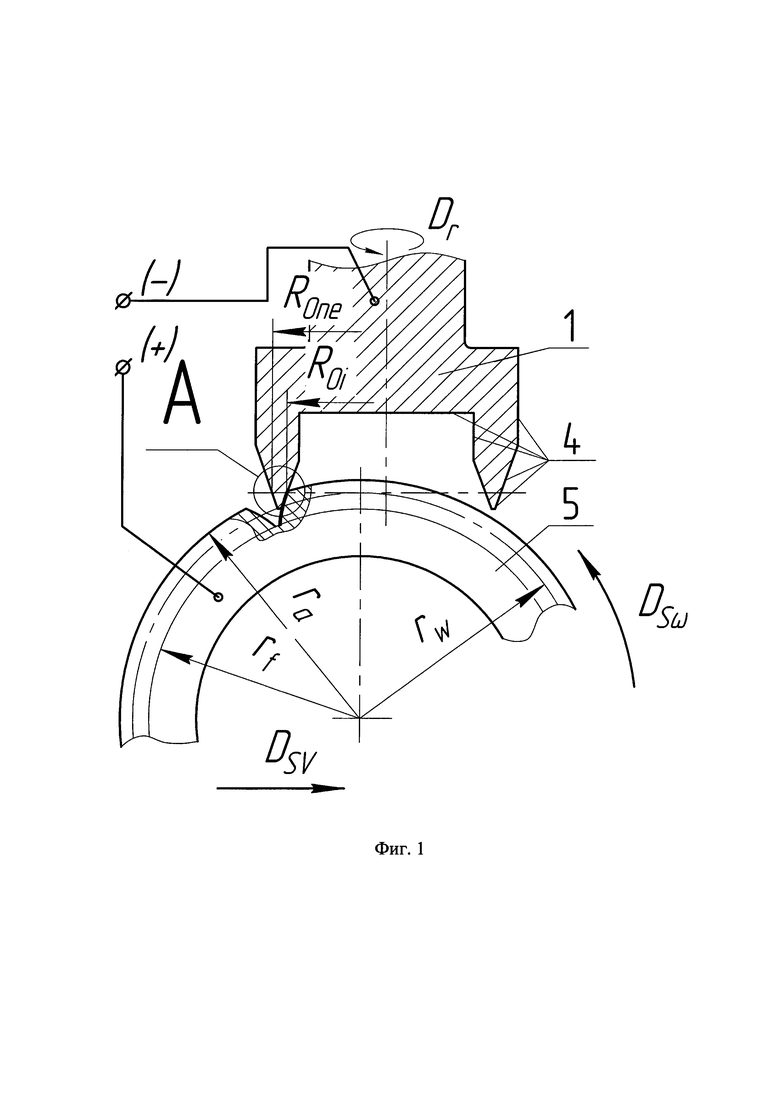

Усредненные результаты анализа основных точностных параметров зубообработки по предлагаемому способу и способу, являющемуся ближайшим аналогом (прототипом), двух идентичных партий из десяти зубчатых заготовок каждая, имеющих основные параметры, приведенные выше, предварительно обработанных зубофрезерованием и прошедших термообработку - закалку до 58…63 HRCЭ сведены в таблицу.

Представленные данные свидетельствуют о возможности применения предлагаемого способа в процессе эффективной электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес, при которой достигается повышение точностных параметров зубьев обрабатываемых заготовок, а также расширение его технологических возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2539281C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

Изобретение относится к электрохимикомеханической обработке арочных зубьев цилиндрических зубчатых колес. Осуществляют раздельную последовательную принудительную обкатку выпуклых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки выпуклых сторон зубчатых колес и вогнутых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки вогнутых сторон зубчатых колес. Обкатку выпуклых и вогнутых сторон зубьев заготовки осуществляют при непрерывном прокачивании электролита через межэлектродный зазор между зубчатой заготовкой, являющейся анодом, и одним из упомянутых инструментов для электрохимикомеханической обработки, являющимся катодом с образованием на обрабатываемых поверхностях зубьев заготовки поверхностной пленки. Упомянутую пленку удаляют путем вращения соответствующего инструмента для электрохимикомеханической обработки и его однопрофильного зацепления с обрабатываемой зубчатой заготовкой. В результате повышается точность обработки. 6 ил., 1 табл.

Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес, отличающийся тем, что осуществляют раздельную последовательную принудительную обкатку выпуклых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки выпуклых сторон арочных зубьев цилиндрических зубчатых колес и вогнутых сторон всех зубьев заготовки инструментом для электрохимикомеханической обработки вогнутых сторон арочных зубьев цилиндрических зубчатых колес, при этом используют инструмент для электрохимикомеханической обработки выпуклых сторон арочных зубьев, выполненный с рабочей конической поверхностью, на внутреннюю поверхность которой нанесен сплошной слой электропроводящего абразивно-алмазного покрытия, и с нерабочими поверхностями, на которые нанесен сплошной слой диэлектрического покрытия, и инструмент для электрохимикомеханической обработки вогнутых сторон арочных зубьев, выполненный с рабочей конической поверхностью, на наружную поверхность которой нанесен сплошной слой электропроводящего абразивно-алмазного покрытия, и с нерабочими поверхностями, на которые нанесен сплошной слой диэлектрического покрытия, при этом обкатку выпуклых и вогнутых сторон зубьев заготовки осуществляют при непрерывном прокачивании электролита через межэлектродный зазор между зубчатой заготовкой, являющейся анодом, и одним из упомянутых инструментов для электрохимикомеханической обработки, являющимся катодом, с образованием на обрабатываемых поверхностях зубьев заготовки поверхностной пленки, которую удаляют путем вращения соответствующего инструмента для электрохимикомеханической обработки и его однопрофильного зацепления с обрабатываемой зубчатой заготовкой.

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| Способ шлифования зубчатых колес | 1977 |

|

SU835671A1 |

| US 3503301 A1, 31.03.1970. | |||

Авторы

Даты

2019-10-02—Публикация

2018-08-27—Подача